Способ получения нанопорошка карбида вольфрама - RU2669676C2

Код документа: RU2669676C2

Описание

Изобретение относится к порошковой металлургии, а именно к производству карбида вольфрама, использующегося преимущественно в качестве основного компонента для получения твердых сплавов.

Известно множество способов получения карбида вольфрама, основанных на восстановлении вольфрама из его оксида с последующей карбидизацией вольфрама.

Полученные известными способами карбиды вольфрама отличаются химическим составом и размерами частиц, что определяет область их использования.

Общеизвестно, что для получения качественных твердых сплавов необходимо использовать наноразмерные частицы монокарбида вольфрама с гексоганальной кристаллической решеткой. Использование наноразмерных порошков карбида вольфрама позволяет сформировать нанодисперсную структуру в твердых сплавах и значительно повысить их физико-механические свойства.

Проблема заключается в получении наночастиц карбида вольфрама с размерами 1-2 нм, имеющих гексагональную кристаллическую решетку, позволяющих получать твердые сплавы с высокой износостойкостью и теплостойкостью.

Известен способ получения карбида вольфрама из вольфрамсодержащего концентрата, в основе которого лежит процесс восстановительного синтеза [Пат. 2006465 РФ, МПК C01G 41/00, C22B 34/36. Способ получения карбида вольфрама / Паршин А.П., Павлик В.В., Лазаренко В.В., Румянцев В.К., Фальковский В.А., Сергеев Н.Н., Кулакова В.В., Чистякова В.А., Вольдман С.Г.; патентообладатель Всероссийский научно-исследовательский институт химической технологии - №5042006/; заявл. 14.05.1992; опубл. 30.01.1994, Бюл. №3].

Способ получения карбида вольфрама заключается в следующем.

Исходный порошок шеелитового концентрата, содержащий не менее 50% оксида вольфрама, смешивают с восстановителем и карбидизатором. В качестве восстановителя используют порошок алюминия и в качестве карбидизатора - графитовую пыль. Полученную смесь загружают в шахтную печь и плавят при температуре 2500°-3000°С. При нагревании происходит расплавление смеси порошков с образованием жидкой шлаковой ванны. Алюминий в расплаве взаимодействует с оксидом вольфрама и как более активный элемент отбирает из него кислород. В результате в шлаковой ванне образуются свободные атомы вольфрама, которые вступают в химическое взаимодействие с углеродом, образуя карбиды вольфрама. После охлаждения расплава, дробления полученного сплава и выщелачивания из его компонентов шлака получают порошок карбидов вольфрама WC и W2C с гексагональной кристаллической решеткой и с размерами частиц более 500 нм.

Таким образом, полученный порошок представляет собой смесь карбидов вольфрама WC и W2C, которые имеют разные механические свойства. Предел прочности при растяжении первого составляет 340 МПа, а второго - 50 МПа; предел прочности при сжатии соответственно - 2700 МПа и 2000 МПа; модуль продольной упругости (Юнга) соответственно - 720 ГПа и 380 ГПа. Наличие в полученном порошке карбида вольфрама W2C приводит к снижению механических свойств порошка в целом.

Кроме того, порошок с размерами частиц более 500 нм имеет малую удельную поверхность, что обуславливает низкую прочность твердых сплавов, полученных на его основе.

Полученный порошок, состоящий из смеси карбидов вольфрама WC и W2C с размерами частиц более 500 нм, имеет физико-механические свойства, позволяющие использовать его только для получения твердых сплавов класса М (классификация современных твердых сплавов по стандарту международной организации по стандартизации ИСО 513), применяемых для изготовления бурового инструмента.

Вышеупомянутые физико-механические показатели порошка и большие размеры его частиц являются недостаточными для получения других классов твердых сплавов (классов Р, М, K, N, S, Н по стандартизации ИСО 513), предназначенных для изготовления металлорежущего инструмента, что ограничивает область применения порошка.

Достоинство известного способа получения карбида вольфрама заключается в достаточности показателей физико-механических свойств порошка для получения только твердого сплава класса М по стандартизации ИСО, предназначенного для изготовления бурового инструмента.

Недостатком известного способа получения карбида вольфрама являются низкие показатели физико-механических свойств порошка, ограничивающие его применение в получении твердых сплавов, предназначенных для изготовления металлорежущего инструмента. Это обусловлено, во-первых, наличием в порошке карбида вольфрама карбидов вольфрама W2C с низкими показателями физико-механических свойств и, во-вторых, значительными размерами частиц порошка, снижающими прочность твердого сплава, полученного на его основе из-за малой удельной поверхности частиц порошка.

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ получения карбида вольфрама, в основе которого лежат процессы плазмохимического восстановления вольфрама из его оксидов и карбидизации вольфрама [Пат. 2349424 РФ, МПК B22F 9/22, С01В 31/34. Способ получения порошков на основе карбида вольфрама / Благовещенский Ю.В., Алексеев Н.В., Самохин А.В., Мельник Ю.И., Цветков Ю.В., Корнев С.А.; патентообладатель Институт металлургии и материаловедения им. А.А. Байкова РАН - №2007138445/02; заявл. 18.10.2007; опубл. 20.03.2009, Бюл. №8].

Способ получения карбида вольфрама заключается в проведении двух стадий.

На первой стадии осуществляют плазмохимический процесс получения многокомпонентной системы вольфрам-углерод в виде порошка, содержащего вольфрам, окись вольфрама, различные карбиды вольфрама и углерод (W, WO2, WC, W2C, С).

Для получения многокомпонентной системы вольфрам-углерод в качестве исходного сырья выбирают оксидное соединение вольфрама, например триоксид вольфрама WO3, размер частиц которого составляет менее 40 мкм для обеспечения полной переработки исходного сырья.

Плазмохимический процесс ведут в дуговой плазменной установке, в которой в качестве плазмообразующего газа используют инертный газ, например аргон.

Исходные частицы триоксида вольфрама предварительно смешивают с восстановителем и карбидизатором, в качестве которого используют углеродсодержащее газообразное вещество, например пропан С3Н8, и который является транспортирующим газом для частиц триоксида вольфрама при подаче в дуговую плазменную установку.

В поток плазмообразующего газа дуговой плазменной установки вводят смесь транспортирующего газа с частицами триоксида вольфрама, которая поступает непосредственно в термическую плазму.

При этом на выходе из сопла плазменной установки обеспечивают температуру плазмы не менее 3000 К для перевода оксидного соединения вольфрама в газовую фазу. В тоже время такая температура плазмохимического процесса позволяет использовать в качестве восстановителя и карбидизатора только газообразные углеродсодержащие вещества.

В высокотемпературной среде термической плазмы происходит возгонка (переход в газообразное состояние) оксидного соединения вольфрама и диссоциация газообразного углеводорода. В результате диссоциации пропана образуется 8 атомов водорода и 3 атома углерода. В дальнейшем происходит восстановление вольфрама с последующим синтезом различных карбидов вольфрама.

Причем наличие большего количества атомов водорода замедляет процессы восстановления вольфрама и образования его карбидов, что приводит к получению многокомпонентной системы вольфрам-углерод.

В газообразном состоянии происходят процессы восстановления вольфрама и образование свободного углерода с последующим синтезом различных карбидов вольфрама. В результате получают порошок, представляющий смесь фаз системы вольфрам-углерод, включающую вольфрам, различные карбиды вольфрама и углерод (W, W2C, WC, С).

На образование различных соединений вольфрама влияет неравномерное распределение температуры в разных точках температурного поля плазменного потока. Газообразные химические элементы, находящиеся в центре потока термической плазмы, имеют высокую энергетическую активность, что приводит к образованию карбидов вольфрама WC, которые кристаллизуются на охлаждаемой поверхности плазменной установки. Газообразные химические элементы, находящиеся на периферии плазменного потока, имеют низкую энергетическую активность, что приводит к образованию вольфрама W, углерода С, карбида вольфрама W2C или оксида вольфрама WO2, которые кристаллизуются на охлаждаемой поверхности плазменной установки.

Использование в качестве восстановителя и карбидизатора пропана С3Н8 приводит при его диссоциации к образованию в плазме большого количества ионов водорода, препятствующих взаимодействию углерода с молекулами оксидов вольфрама WO2, WO3, и восстановленными атомами вольфрама W.

В результате плазмохимического процесса в плазменной установке образуется многокомпонентный порошок системы вольфрам-углерод с размерами от 30 до 1000 нм, содержащий вольфрам, окись вольфрама, различные карбиды вольфрама и углерод (W, WO2, WC, W2C, С). Причем порошок содержит не менее 75% карбидов вольфрама и 5,5-7,0% углерода.

На второй стадии для получения карбида вольфрама WC осуществляют низкотемпературный синтез многокомпонентного порошка системы вольфрам-углерод, содержащего вольфрам, окись вольфрама, различные карбиды вольфрама и углерод (W, WO2, WC, W2C, С).

Для получения карбида вольфрама WC многокомпонентный порошок усредняют по содержанию углерода С до стехиометрического содержания его в карбиде вольфрама WC.

Затем полученную смесь подвергают термической обработке в присутствии водорода в электропечи трубчатого типа при температуре 850-1300°С. При этом происходит восстановление вольфрама из имеющихся в многокомпонентном порошке окислов, с последующим его соединением с углеродом, которое приводит к образованию карбидов вольфрама W2C. Дальнейшая диффузия углерода в карбид вольфрама W2C приводит к образованию карбида вольфрама WC. Причем наружная оболочка наночастицы состоит из карбида вольфрама WC, а внутренняя ее часть состоит из карбида вольфрама W2C. Более плотная (в 1,5-2,0 раза) кристаллическая решетка карбида WC по сравнению с W2C замедляет процесс диффузии углерода в центральную часть наночастицы. (Предэкспоненциальный множитель коэффициента диффузии углерода в карбиде вольфрама W2C составляет 2,0 см2/с, а в карбиде WC - 1,9*10-6 см2/с.) В результате полученная частица карбида вольфрама WC является неоднородной по внутреннему составу и представляет собой поверхностный слой из карбида вольфрама WC и сердцевину из карбида вольфрама W2C. Для полного преобразования карбида вольфрама W2C в карбид вольфрама WC недостаточно времени термической обработки.

Известный способ позволяет получить однородный порошок гексагонального карбида вольфрама WC с сердцевиной из карбида вольфрама W2C и со средним размером частиц от 30 до 1000 нм.

Получение однородного порошка из наночастиц карбида вольфрама WC без наночастиц карбида вольфрама W2C и с размерами от 30 до 1000 нм приводит к некоторому повышению показателей физико-механических свойств порошка карбида вольфрама WC.

Показатели физико-механических свойств порошка, полученного известным способом, позволяют использовать его для получения твердых сплавов классов Р, К. N по классификации ИСО, применяемых в металлорежущем инструменте для обработке стальных и чугунных отливок, а также цветных металлов.

Неоднородность внутреннего состава наночастицы карбида вольфрама WC в порошке ограничивает дальнейшее повышение показателей его физико-механических свойств. Достигнутые показатели физико-механических свойств являются недостаточными для получения твердых сплавов классов S и Н по классификации ИСО, предназначенных для изготовления металлорежущего инструмента, применяемого при обработке нержавеющей стали, закаленной стали, жаропрочных сплавов и сплавов на основе титана.

Размеры наночастиц порошка карбида вольфрама WC более 30 нм обеспечивают удельную поверхность порошка в диапазоне 15-60 м2/г. Такие размеры наночастиц порошка карбида вольфрама WC также ограничивают его использование для получения твердых сплавов классов S и Н по классификации ИСО. Это объясняется тем, что при малой удельной поверхности наночастиц порошка карбида вольфрама WC они плохо удерживаются в твердом сплаве.

Достоинство известного способа получения карбида вольфрама заключается в некотором повышении показателей физико-механических свойств порошка карбида вольфрама WC, позволяющем использовать его для получения твердых сплавов классов Р, К. N по классификации ИСО и тем самым расширить функциональные возможности его применения. Это обусловлено получением порошка из однородных наночастиц карбида вольфрама WC и уменьшением размеров наночастиц, имеющих большую удельную поверхность.

Однако показатели физико-механических свойств порошка карбида вольфрама WC остаются недостаточными для получения твердых сплавов, используемых при изготовлении металлорежущего инструмента классов S и Н по классификации ИСО, что ограничивает функциональные возможности дальнейшего его применения и является недостатком известного способа получения карбида вольфрама.

Это обусловлено, во-первых, неоднородной структурой наначастицы карбида вольфрама WC, состоящей из поверхностного слоя карбида вольфрама WC и сердцевины из карбида вольфрама W2C, во-вторых, значительными размерами наночастиц карбида вольфрама WC, ограничивающими удельную поверхность порошка.

Другим недостатком известного способа является сложность технологического процесса получения карбида вольфрама. Это обусловлено двухстадийным циклом его осуществления.

Задача, решаемая изобретением, заключается в разработке способа получения карбида вольфрама, повышающего показатели физико-механических свойств карбида вольфрама, позволяющие использовать его для получения твердых сплавов всех классов по классификации ИСО, в том числе классов S и Н, предназначенных для изготовления металлорежущего инструмента, применяемого при обработке нержавеющей стали, закаленной стали, жаропрочных сплавов и сплавов на основе титана, и расширить функциональные возможности его применения при одновременном упрощении технологии за счет достижения однородности наначастицы карбида вольфрама WC путем полного внедрения углерода С в кристаллическую решетку карбида вольфрама WC и обеспечения максимальной удельной поверхности наначастицы путем уменьшения ее размеров.

Для решения поставленной задачи в способе получения карбида вольфрама, заключающемся в первоначальном смешивании оксидного соединения вольфрама, в качестве которого выбирают триоксид вольфрама WO3, с восстановителем и карбидизатором, в качестве которых выбирают углеродсодержащее вещество, с последующим восстановлением вольфрама и его карбидизацией в термической плазме плазменной установки и получением порошка наночастиц карбида вольфрама WC, в качестве углеродсодержащего вещества выбирают графит, на выходе из сопла плазменной установки обеспечивают температуру 10000-12000 К, при этом количественное соотношение компонентов, в мас. %, выбирают из интервала

Совокупность существенных признаков заявляемого решения отличается от совокупности существенных признаков прототипа выбором графита в качестве углеродсодержащего вещества, обеспечением на выходе из сопла плазменной установки температуры 10000-12000 К и выбором количественного соотношения компонентов, в мас. %, из интервала

Наличие отличительных существенных признаков в совокупности существенных признаков заявляемого решения свидетельствует о его соответствии критерию патентоспособности изобретения «новизна».

Причинно-следственная связь «Выбор графита в качестве углеродсодержащего вещества, обеспечение на выходе из сопла плазменной установки температуры 10000-12000 К и выбор количественного соотношения компонентов, в мас. %, из интервала триоксид вольфрама WO3 - 65,0-70,0, графит - 30,0-35,0 приводит к повышению показателей физико-механических свойств карбида вольфрама, позволяющих использовать его для получения твердых сплавов всех классов по классификации ИСО, в том числе классов S и Н, предназначенных для изготовления металлорежущего инструмента, и расширить функциональные возможности его применения при одновременном упрощении технологии за счет достижения однородности наначастицы карбида вольфрама WC путем полного внедрения углерода С в кристаллическую решетку карбида вольфрама WC и обеспечения максимальной удельной поверхности наначастицы путем уменьшения ее размеров» не обнаружена в уровне техники и явным образом не следует из него, что подтверждает ее новизну. Новизна причинно-следственной связи свидетельствует о соответствии заявляемого решения критерию патентоспособности изобретения «изобретательский уровень».

В основе заявляемого способа получения карбида вольфрама лежит одностадийный плазмохимический процесс.

Способ получения карбида вольфрама осуществляют следующим образом.

Для получения карбида вольфрама WC в качестве исходного сырья выбирают оксидное соединение вольфрама, например триоксид вольфрама WO3.

Получение карбида вольфрама WC осуществляют в дуговой плазменной установке, в которой в качестве плазмообразующего газа используют инертный газ, например аргон. На выходе из сопла плазменной установки обеспечивают температуру плазмы в интервале 10000-12000 К. При этом на периферии плазменного потока, который охватывает весь рабочий объем плазменной установки, также обеспечивается высокотемпературная среда с температурой выше 5000 К.

Исходный порошок оксидного соединения вольфрама предварительно смешивают с восстановителем и карбидизатором. В качестве восстановителя и карбидизатора используют твердое низкопрочностное углеродсодержащее вещество - графит. Соотношение компонентов выбирают из интервала триоксид вольфрама WO3 - 65,0-70,0 мас. %, графит - 30,0-35,0 мас. %. Полученную смесь размалывают до получения однородного порошка с размерами частиц менее 30 мкм.

Далее полученную смесь оксидного соединения вольфрама с графитом распыляют в потоке плазмообразующего газа, который одновременно является для частиц смеси транспортирующим газом при подаче в дуговую плазменную установку. Частицы оксидного соединения вольфрама и графита с плазмообразующим газом на выходе из сопла плазменной установки поступают непосредственно в термическую плазму дуговой плазменной установки.

При температуре плазмы в интервале 10000-12000 К происходит сублимация оксидного соединения вольфрама WO3 и графита С в газообразную фазу. В газообразном состоянии углерод С взаимодействует с оксидом вольфрама WO3 и как более активный элемент отбирает из него кислород, восстанавливая W. В результате образуются свободные атомы вольфрама W и газы СО и СO2. В дальнейшем атомы вольфрама W и углерода С вступают в химическое взаимодействие с образованием на молекулярном уровне карбида вольфрама WC.

При этом газообразные химические элементы вольфрам W и углерод С, находящиеся в центре потока сверхвысокотемпературной плазмы, благодаря температуре 10000-12000 К становятся высоко энергетически активными, что обеспечивает полное их взаимодействие с образованием только карбида вольфрама WC.

Часть химических элементов, вынесенных плазменным потоком на периферию плазменной установки с температурой 5000-5500 К, имеют более низкую энергетическую активность, но ее достаточно для полного взаимодействия элементов с образованием только карбида вольфрама WC.

Далее газообразные молекулы карбида вольфрама WC, попадая на стенки плазменной установки с температурой ниже температуры кристаллизации, десублимируются в наночастицу с размерами в диапазоне 1-5 нм. Причем кристаллы карбида вольфрама WC имеют гексагональную кристаллическую решетку, в которой атомы углерода заполняют все шесть междоузлий.

После отключения и охлаждения плазменной установки из ее камеры удаляют полученный порошок чистого карбида вольфрама WC, состоящего из однородных в сечении наночастиц с размерами 1-5 нм и с гексагональной кристаллической решеткой.

В лабораториях кафедры «Подвижной состав железных дорог» ДВГУПС проведены физико-механические испытания полученного заявляемым способом порошка карбида вольфрама.

Для получения порошка карбида вольфрама была изготовлена плазменная установка, представляющая собой плазменную камеру с плазмотроном. В качестве плазмообразующего газа берут аргон. В качестве оксидного соединения вольфрама был выбран триоксид вольфрама WO3.

Триоксид вольфрама WO3 и графит выбирали соответственно из интервала 65,0-70,0 мас. % и 30,0-35,0 мас. %, смешивали и размалывали до размеров частиц 20-30 мкм в лабораторной барабанной шаровой мельнице МШЛ-1Т.

Полученную смесь распыляли в поток плазмообразующего газа аргона перед подачей его в плазменную установку. Температуру плазмы на выходе из сопла определяли спектральным методом прибором ИСП-30.

Фазовый состав полученных порошков и размер наночастиц карбида вольфрама определяли на сканирующем электронном микроскопе «VEGA 3 LMH» (TESCAN), оснащенном энергодисперсионным спектрометром «Х-Мах 80» (Oxford Instruments). Параметры кристаллической решетки определялись с помощью просвечивающего электронного микроскопа ZEISS Libra-120, оснащенного HAADF-детектором и энергетическим Ω-фильтром. Исследования проводились в режимах на просвет, темного поля и электронной микродифракции.

Пример 1.

Смешивали 3,25 кг триоксида вольфрама WO3 (65,0%) и 1,75 кг (35,0%) графита. На выходе из сопла плазменной установки поддерживали температуру в 10000 К.

Пример 2.

Смешивали 3,5 кг (70,0%) триоксида вольфрама WO3 и 1,5 кг (30,0%) графита. На выходе из сопла плазменной установки поддерживали температуру 12000 К.

Пример 3.

Смешивали 2,75 кг (55,0%) триоксида вольфрама WO3 и 2,25 кг (45,0%) графита. На выходе из сопла плазменной установки поддерживали температуру 10000 К.

Пример 4.

Смешивали 4,0 кг (80,0%) триоксида вольфрама WO3 и 1,0 кг (20,0%) графита. На выходе из сопла плазменной установки поддерживали температуру 12000 К.

Пример 5.

Смешивали 3,5 кг (70,0%) триоксида вольфрама WO3 и 1,5 кг (30,0%) графита. На выходе из сопла плазменной установки поддерживали температуру 8000 К.

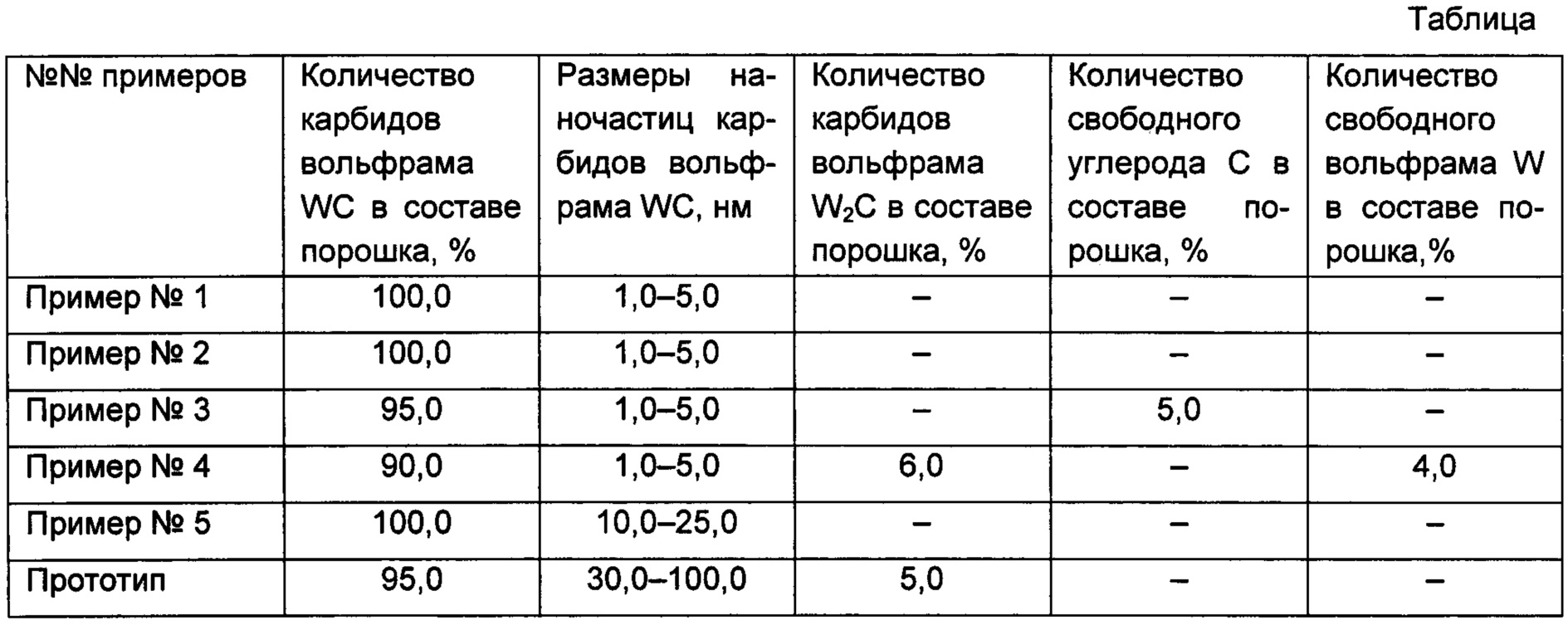

Показатели физико-механических свойств порошков карбида вольфрама приведены в таблице.

Сравнение показателей физико-механических свойств порошков карбидов вольфрама показывает, что использование заявляемого способа приводит по сравнению с прототипом к их повышению, что расширят функциональные возможности применения порошка карбида вольфрама при одновременном упрощении технологии и позволяет использовать порошок карбида вольфрама для получения твердых сплавов всех классов по классификации ИСО, в том числе классов S и Н, предназначенных для изготовления металлорежущего инструмента, применяемого при обработке нержавеющей стали, закаленной стали, жаропрочных сплавов и сплавов на основе титана.

Реферат

Изобретение относится к получению нанопорошка карбида вольфрама. Способ включает восстановление и карбидизацию триоксида вольфрама (WO) в термической плазме дуговой плазменной установки с получением наночастиц карбида вольфрама (WC). Готовят смесь, содержащую 65,0-70,0 мас. % порошка триоксида вольфрама и 30,0-35,0 мас. % графита в качестве восстановителя и карбидизатора. Полученную смесь размалывают до получения однородного порошка с размерами частиц менее 30 мкм. Восстановление и карбидизацию триоксида вольфрама ведут путем подачи в термическую плазму дуговой плазменной установки с температурой 10000-12000 К потока инертного плазмообразующего газа с распыленным в нем порошком на выходе из сопла плазменной установки. Получение наночастиц карбида вольфрама обеспечивают кристаллизацией на стенках плазменной установки. Обеспечивается повышение физико-механических свойств карбида вольфрама, которые позволяют использовать его для получения твердых сплавов. 1 табл., 5 пр.

Комментарии