Способ обработки жидкотекучих сред и роторно-пульсационный аппарат для его осуществления - RU2090253C1

Код документа: RU2090253C1

Чертежи

Описание

Изобретение относится к способам обработки жидкотекучих сред и устройствам для его осуществления и может найти применение в химико-фотографической, химической, пищевой, фармацевтической, микробиологической промышленности.

Известны способы обработки жидкотекучих

сред, например, способы получения дисперсий гидрофобных цветообразующих компонент для изготовления цветных кинофотоматериалов путем диспергирования дисперсной фазы (раствор компонент в высококипящих

растворителях) в дисперсионной среде (водном растворе желатина и смачивателя) в известных диспергирующих устройствах, а именно гомогенизаторах высокого давления [1]

Известные способы

позволяют получать дисперсии цветообразующих компонент со средним диаметром d частиц дисперсной фазы 0,2 0,4 мкм.

Известны способы обработки жидкотекучих сред, например молока или

молочных продуктов, путем диспергирования дисперсной фазы молока (молочных жировых шариков) в дисперсионной среде (плазме молока) с использованием гомогенизаторов высокого давления, ультразвуковых

диспергаторов, магнитострикционных вибраторов [2]

Указанные способы диспергирования (гомогенизации) молока обеспечивают дробление исходных жировых шариков со средним диаметром 3,9 мкм до 1 1,

8 мкм [2] и в сочетании с раздельным процессом пастеризации при +75 90oC, позволяют снизить общую бактериальную обсемененность, инактивировать патогенную микрофлору и получить продукт,

безопасный для потребителя в санитарно-гигиеническом отношении.

Наиболее близким к предложенному является способ обработки жидкотекучей среды, а именно способ получения дисперсий путем

диспергирования и стерилизации жидких многокомпонентных продуктов в роторно-пульсационном аппарате (РПА) стерилизаторе-гомогенизаторе [3]

Согласно известному способу, например, жидкий

молочный продукт, состоящий из дисперсной фазы и дисперсионной среды, подается в стерилизатор-гомогенизатор при температуре +70oC, где обрабатывается между вращающимся ротором и статором в

условиях кавитации, периодически меняющихся давления, скорости и выходит диспергированный, гомогенизированный и стерилизованный из аппарата с температурой +150oC. При этом размер частиц

дисперсной фазы составляет 10 40 мкм.

Известны устройства для обработки жидкотекучих сред, например, для получения дисперсий или эмульсий, в которых осуществляются процессы эмульгирования дисперсной фазы в дисперсионной среде.

Известно устройство [4] которое содержит ротор, установленный на валу, выполненный в виде диска с размещенными на его торцах коаксиальными цилиндрами с проточными каналами и радиальными лопатками.

Ротор установлен в статоре, и вместе они размещены в корпусе аппарата. На статоре установлены коаксиальные цилиндры с проточными каналами. Корпус аппарата имеет входной и выходной патрубки. Устройство работает следующим образом. Обрабатываемая жидкотекучая среда через входной патрубок поступает в корпус устройства, где за счет центробежных сил, создаваемых вращающимся ротором, она движется в радиальном направлении. Проходя последовательно через ступени "ротор-статор", жидкотекучая среда подвергается механическому воздействию со стороны конструкций аппарата: лопаток ротора, зубьев ротора и статора, образованных боковыми поверхностями и прорезями коаксиальных цилиндров ротора и статора. Эти воздействия приводят к перемешиванию, измельчению, диспергированию, эмульгированию, гомогенизации в жидких многокомпонентных системах.

Однако известное устройство является малоэффективным в процессах получения, например, ультратонких дисперсий цветообразующих компонент, что обусловлено недостаточным механическим воздействием на жидкую среду со стороны элементов конструкций аппарата.

Наиболее близким к изобретению по технической сущности является устройство [5] содержащее корпус, внутри которого установлены с зазором между собой ротор и статор. На обращенных друг к другу поверхностях ротор и статор имеют турбулизирующие элементы. Статор установлен с зазором к корпусу. Аппарат снабжен средством для регулирования зазора между статором и ротором.

Статор установлен в корпусе посредством кольцевых упругих вкладышей с возможностью упругой деформации.

В известном устройстве жидкотекучая среда обрабатывается в радиальном зазоре между ротором и статором, где возникают пульсации давления, сдвиговые напряжения, акустические колебания с определенной интенсивностью и частотой, которые интенсифицируют разрушение компонентов обрабатываемой среды. На эти колебания накладываются колебания, обусловленные вибрацией статора. Все вышеуказанные воздействия на обрабатываемую жидкую среду позволяют получать, например, дисперсии цветообразующих компонент со средним диаметром частиц дисперсной фазы 0,25 -0,4 мкм.

Известное устройство является также малоэффективным, т.к. при его использовании получают недостаточно тонкие эмульсии (дисперсии) цветообразующих компонент, а также молока и других пищевых продуктов. Кроме того, с использованием известного устройства не представляется возможным осуществить одновременно процессы, например, гомогенизации и пастеризации (стерилизации) жидких сред. Это связано с недостаточным акустическим воздействием на жидкую среду статора, который закреплен в корпусе устройства по периферии с возможностью оказывать на жидкую среду только вибрационное воздействие.

Техническим эффектом изобретения является повышение эффективности процесса обработки жидкотекучих систем в части расширения сферы применения его для обработки различных по составу и природе жидкотекучих систем, в частности, для одновременного диспергирования, гомогенизации, пастеризации, стерилизации жидких сред.

Указанный эффект в части способа достигается тем, что в способе обработки жидкотекучей среды в роторно-пульсационном аппарате, согласно

изобретению, используют роторно-пульсационный аппарат, в котором обработку ведут в условиях дополнительного акустического воздействия статора на среду колебаниями различной частоты и амплитуды.

Частоту воздействия регулируют числом оборотов ротора, а амплитуду воздействия моментом инерции массы диска вращающегося ротора. (См. приведенные ниже примеры). Момент инерции массы диска ротора Jm определяют следующим образом:

Jm 0,5•M•R2

где Jm момент инерции массы диска относительно оси вращения,

М масса диска

ротора,

R радиус диска ротора.

Для усиления эффекта, например, при обработке трудно диспергируемых жидкотекучих систем обработку ведут в области резонансных колебаний статора.

Для усиления эффекта обработку ведут в условиях параметрических колебаний статора, например, по мере изменения в процессе обработки физических свойств обрабатываемой жидкотекучей системы (температура, вязкость, размеры частиц дисперсной фазы, и т.д.) меняют число оборотов ротора, тем самым меняя частоту воздействия статора на обрабатываемую систему.

Кроме того, можно использовать роторно-пульсационный аппарат, который снабжен по меньшей мере одним дополнительным статором, при этом подбирают статоры с совпадающими или несовпадающими собственными частотами колебаний.

Для усиления эффекта регулируют величину отклонения от соосности ротора относительно статора.

Кроме того, согласно изобретению, используют роторно-пульсационный аппарат, в котором ротор и статор снабжены турбулизирующими элементами, имеющими различные собственные частоты колебаний.

Указанный технический эффект в части устройства достигается тем, что в устройстве, содержащем корпус, внутри которого установлены с зазором между собой ротор и статор с турбулизирующими элементами на обращенных друг к другу поверхностях, при этом статор установлен с зазором к корпусу, и устройство снабжено средством для регулирования зазора между ротором и статором, согласно изобретению, статор имеет в центральной части по меньшей мере одну точку опоры, расположенную в области оси вращения ротора.

Центральная часть статора может быть выполнена в виде конической или цилиндрической обечайки, а периферийная часть в виде диска или усеченного конуса.

Кроме того, в конической или цилиндрической обечайке центральной части статора могут быть выполнены окна.

Кроме того, роторно-пульсационный аппарат может быть снабжен по меньшей мере одним дополнительным статором, установленным коаксиально имеющемуся статору с той же стороны от ротора, при этом статоры могут быть выполнены с совпадающими или несовпадающими собственными частотами колебаний.

Аппарат может быть снабжен по меньшей мере одним дополнительным статором, установленным с другой стороны ротора.

Статоры могут быть выполнены с различной упругостью.

На поверхностях ротора и статора (или статоров), обращенных друг к другу, могут быть выполнены турбулизирующие элементы.

Турбулизирующие элементы могут быть выполнены в виде коаксиальных лопаток или коаксиальных цилиндров с проточными каналами или прорезями.

Такое выполнение роторно-пульсационного аппарата приводит к тому, что статор под действием пульсаций давления, пульсации и скорости потока обрабатываемой жидкотекучей среды совершает вынужденные объемные колебания, осуществляемые всем статором, имея широкий спектр излучения, возбуждает в жидкотекучей среде, обрабатываемой в устройстве, акустические колебания различной, в том числе и большей относительно известных устройств, мощности, которые, в свою очередь, интенсифицируют процессы диспергирования, растворения, гомогенизации, перемешивания, а, кроме того, позволяют осуществлять дополнительные процессы пастеризации или стерилизации жидких сред. Мощность и эффективность воздействия статора на обрабатываемую среду видны из примеров обработки молока.

Из приведенных данных (см. ниже, пример 3) видно, что акустическое воздействие статора на молоко позволяет снизить температуру пастеризации или стерилизации молока, при этом наблюдается значительное снижение ОМЧ (общего микробного числа) в молоке по сравнению с допустимыми значениями по ГОСТу. Широкий частотный спектр воздействия статора позволяет для каждой конкретной обрабатываемой среды подобрать оптимальные режимы обработки, необходимые для получения целевых продуктов. Так, например, при диспергировании дисперсий гидрофобных цветообразующих компонент, являющихся наиболее труднообрабатываемыми средами, обработку ведут в области резонансных колебаний статора, что значительно повышает эффективность обработки, позволяет получать высокооднородные дисперсии (см. примеры 1, 2). Поскольку эта обработка протекает в циклическом режиме (обрабатываемая среда многократно проходит через роторно-пульсационный аппарат), в процессе которой происходит изменение физических свойств обрабатываемой среды за счет изменения, например, размера частиц дисперсной фазы, вязкости, температуры, то по мере продолжительности обработки меняются акустические свойства обрабатываемой среды. Поэтому в процессе обработки изменением числа оборотов ротора меняют частоту воздействия статора на обрабатываемую среду с тем, чтобы процесс диспергирования протекал наиболее эффективно, т.е. обработку ведут в условиях параметрических колебаний статора.

Установку статора в корпусе роторно-пульсационного аппарата посредством по крайней мере одной точки опоры осуществляют так, чтобы статор имел зазор между корпусом и ротором. Такая установка статора приводит к тому, что под действием пульсирующего давления, пульсирующей скорости потока обрабатываемой среды, создаваемых вращающимся ротором, статор совершает вынужденные объемные колебания относительно ротора и корпуса.

Конструктивно узел крепления статора к корпусу расположен в центральной части статора в области оси вращения ротора и может представлять собой коническую или цилиндрическую обечайку, а периферийная часть статора может быть выполнена в виде диска или усеченного конуса. Такое выполнение статора позволяет ему совершать вынужденные объемные колебания, оказывая акустическое воздействие на обрабатываемую жидкотекучую среду.

Выполнение окон в конической или цилиндрической обечайке приводит к тому, что обрабатываемая жидкотекучая среда, находящаяся между диском статора и корпусом аппарата, через эти окна вновь поступает в пространство между ротором и статором, после чего, пройдя повторную обработку, покидает роторно-пульсационный аппарат.

Установка двух и более статоров с одной стороны диска ротора приводит к тому, что каждый из этих статоров, обладая своими, определенными геометрическими размерами, обладает и своими акустическими свойствами. Каждый из этих статоров работает наиболее эффективно в своей области частот и оказывается эффективным в своей стадии диспергирования. А т.к. в процессе диспергирования размеры частиц фазы не- однородны, то для каждой группы таких частиц наиболее интенсивное воздействие оказывает определенный статор с определенной геометрической характеристикой. Таким образом, расширяется спектр частот, излучаемых статором.

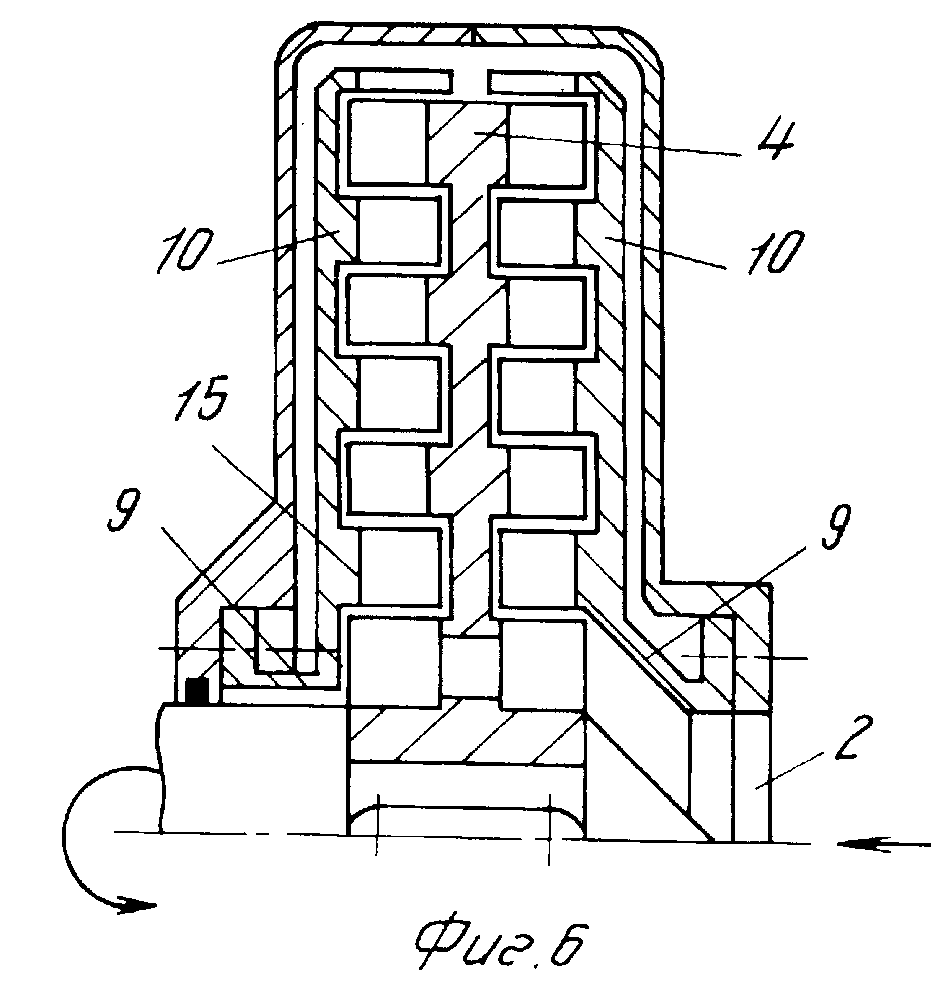

Установка статора с обеих сторон диска ротора, с установкой при этом на диске ротора, на обоих его торцах концентрично радиальных лопаток и коаксиальных цилиндров с прорезями (проточными каналами), приводит к тому, что оба статора в процессе работы оказывают друг на друга акустическое воздействие, интенсифицируя процесс диспергирования в обрабатываемой системе.

Выполнение статоров с различной упругостью, а следовательно, и различной собственной частотой колебаний достигается за счет изготовления их из различных материалов (металлов), с различной толщиной стенок диска или конуса, с различной толщиной коаксиальных цилиндров статора, что приводит, как и в предыдущем случае, к расширению спектра частот, излучаемых статором, что, в свою очередь, повышает эффективность процессов диспергирования и уменьшает размеры частиц дисперсной фазы.

Установка статора или статоров с возможностью изменения расстояния между ротором и статором и величины отклонения соосности ротора относительно статора приводит к тому, что для каждой конкретной обрабатываемой среды удается подобрать оптимальные расстояния между ротором и статором, при которых достигаются максимальные акустические излучения статора или статоров, что, в свою очередь, позволяет повысить эффективность воздействия статора или статоров на обрабатываемую среду и в процессе диспергирования получить частицы дисперсной фазы с минимально возможным для данной системы диаметром частиц, оказать максимальное стерилизующее действие.

Выполнение на поверхностях статора и ротора, обращенных друг к другу, турбулизирующих элементов приводит к тому, что эти элементы турбулизируют поток обрабатываемой жидкотекучей среды, значительно улучшая перемешивание в среде, что позволяет получить, например, высокооднородные дисперсные системы с узкой кривой распределения частиц дисперсной фазы по размерам.

Выполнение турбулизирующих элементов в виде коаксиальных радиальных лопаток или коаксиальных цилиндров с проточными каналами или прорезями позволяет, кроме турбулизации потока, создать радиальное движение жидкотекучей обрабатываемой среды в роторно-пульсационном аппарате за счет вращения ротора, а также создать пульсирующий поток этой среды.

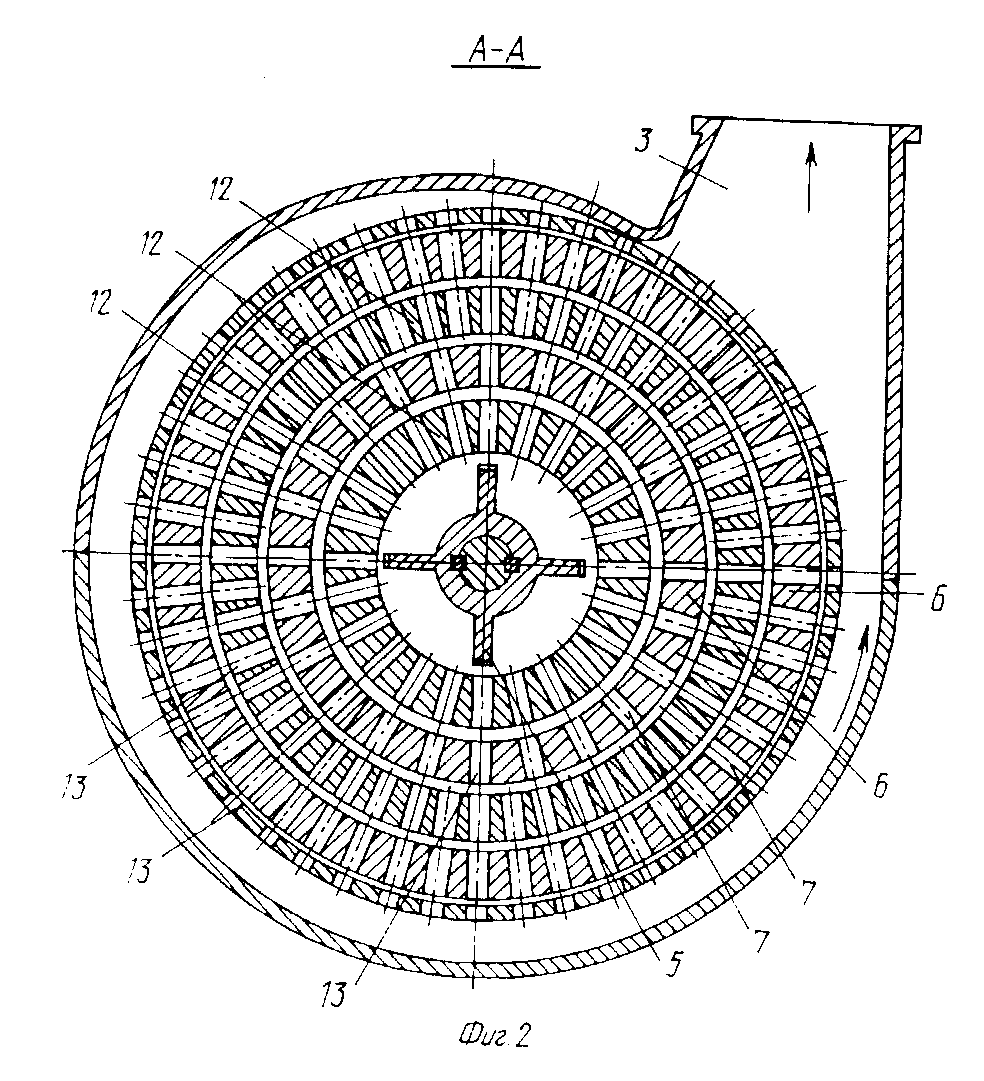

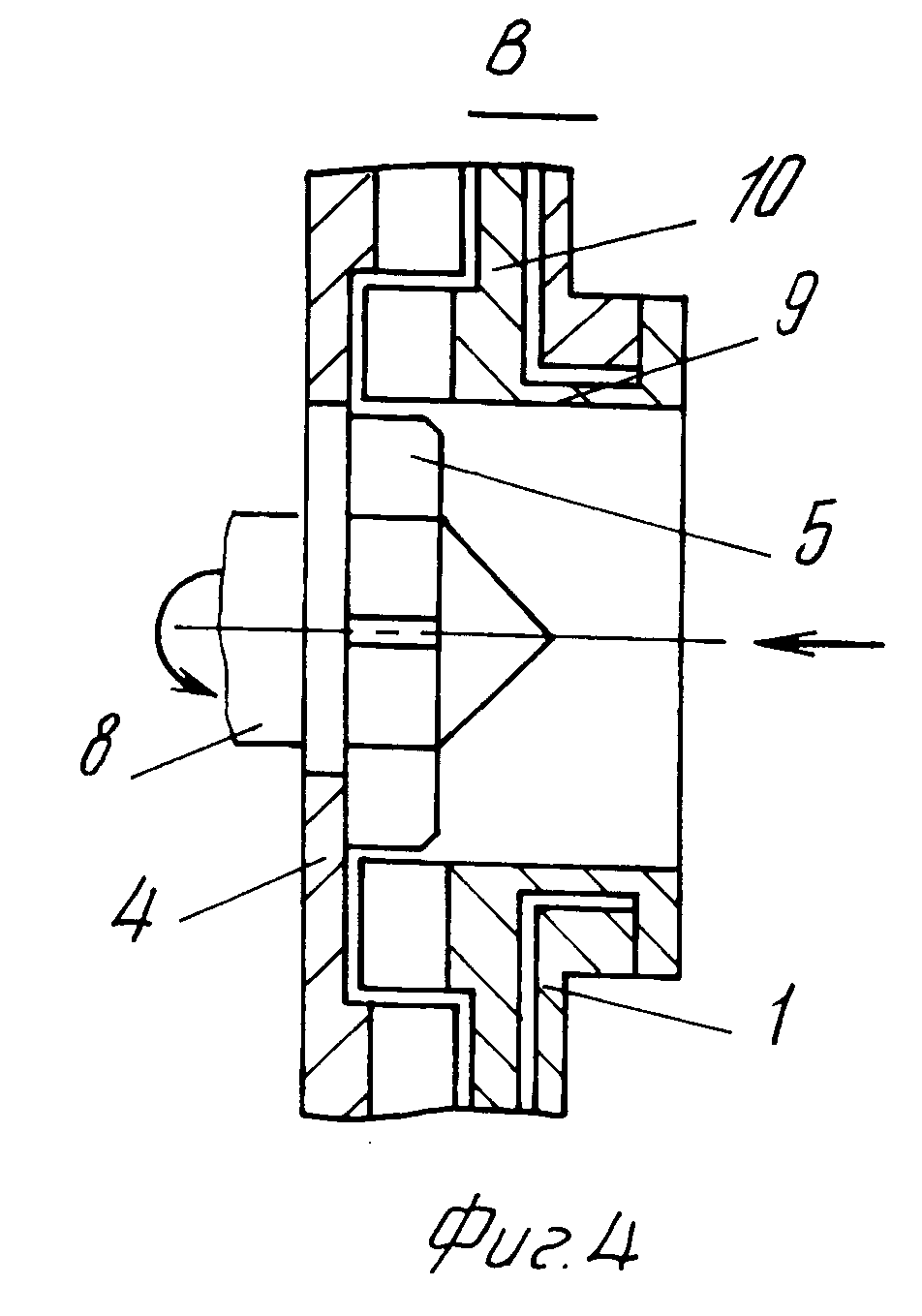

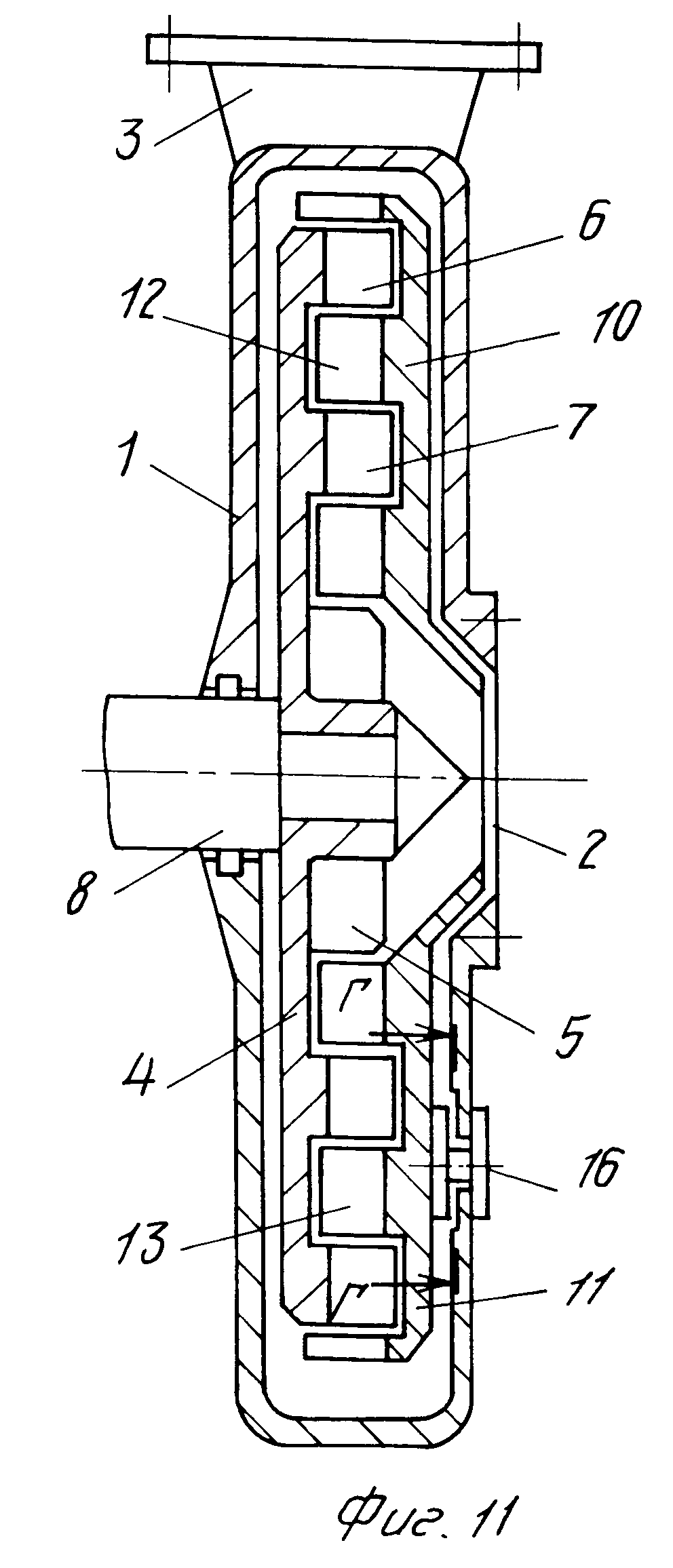

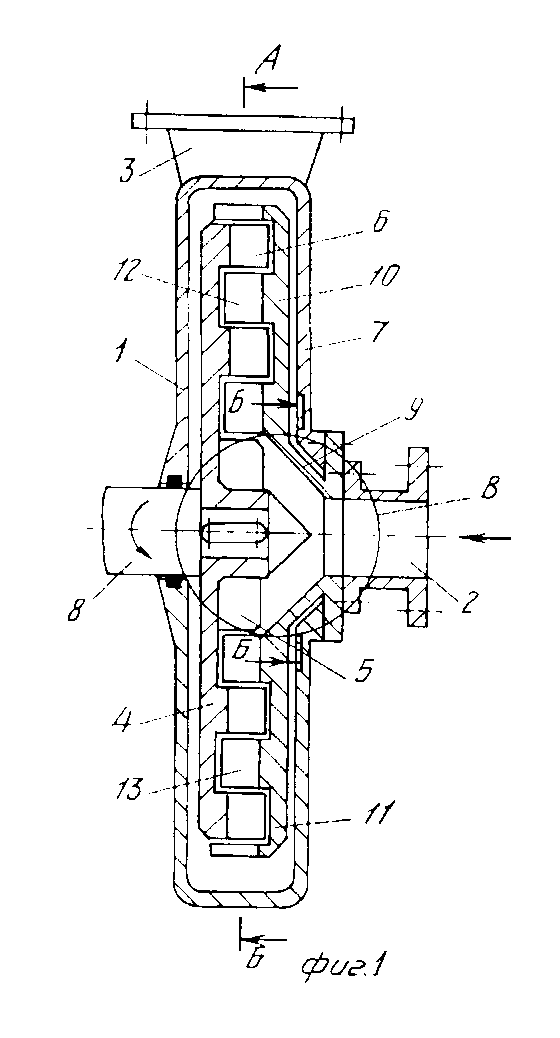

На фиг. 1 изображен продольный разрез предлагаемого устройства, на фиг. 2 сечение А-А фиг. 1, на фиг. 3 сечение Б-Б фиг. 1, на фиг. 4 изображен узел крепления статора "В" фиг. 1, на фиг. 5 изображен статор, выполненный в виде усеченного конуса, на фиг. 6 два статора с обеих сторон диска ротора, на фиг. 7 два статора с одной стороны с каждой из сторон диска ротора с различными геометрическими параметрами

Устройство (фиг. 1) содержит корпус 1 с входным и выходным патрубками. Внутри корпуса установлен ротор, выполненный в виде диска 4, с установленными на его торце или торцах (фиг. 6) концентрично радиальными лопатками 5 и коаксиальными цилиндрами 6 с проточными каналами (прорезями) 7. Диск 4 установлен на валу 8, который соединен с регулируемым приводом, в частности с регулируемым электроприводом (не показан). Центральная часть 9 статора 10 выполнена в виде конической (фиг. 1) или цилиндрической (фиг. 4) обечайки, периферийная часть 11 корпуса в виде диска или усеченного конуса (фиг. 5).

Статор 10 расположен в корпусе с зазором с одной или обеих сторон диска 4 ротора, с каждой из сторон диска 4 ротора может быть один или два, или более статоров. Каждый из них выполнен в виде усеченного конуса или плоского диска, на торце которого, обращенном к диску 4 ротора, размещены турбулизирующие элементы коаксиальные цилиндры 12 с проточными каналами (прорезями) 13. Как показано на фиг. 8, 9, статоры могут иметь различные диаметры

В аппарате предусмотрено отклонение от соосности ротора и статора. Например, на фиг. 10 показано, что оси ротора 1 и статора 11 могут образовывать угол α Кроме того, оси статора и ротора могут быть параллельны, т.е. смещены относительно друг друга на величину эксцентриситета.

Статор 10 может быть установлен в корпусе 1 посредством одной точки опоры, а именно стержня 16. На обечайке центральной части 9 могут быть выполнены окна 17 для перетекания обрабатываемой жидкотекучей среды.

Устройство работает следующим образом. Обрабатываемая жидкотекучая среда через входной патрубок 2 поступает в корпус 1. Вращение от регулируемого привода через вал 8 передается диску 4 ротора. Вращающиеся вместе с диском 4 ротора радиальные лопатки 5 и боковые поверхности прорезей (проточных каналов) 7 коаксиальных цилиндров 6 за счет центробежных сил создают радиальное движение обрабатываемой среды. Обрабатываемая жидкотекучая среда через окна 15 в диске 4 поступает в полость второго статора, установленного с другой стороны диска 4 ротора. Двигаясь в радиальных зазорах между передними и задними кромками радиальных лопаток 5 ротора и боковыми поверхностями коаксиальных цилиндров 12 статора (статоров) 10 и боковыми поверхностями коаксиальных цилиндров 6 ротора, а также в прорезях 7 ротора и 13 статора 10, жидкотекучая среда за счет совмещения и несовмещения прорезей 7 ротора и прорезей 13 статора 10 подвергается интенсивным воздействиям за счет градиента скоростей, градиента давлений, кавитации, акустики. Статор или статоры 10, жестко закрепленные в области оси вращения ротора и установленные в корпусе 1 с зазором относительно него, под действием пульсаций давления, скорости начинают совершать колебания относительно корпуса 1 и диска 4 ротора, причем эти колебания представляют собой объемные колебания поверхности или поверхностей статора 10. Аналогичные колебания статор совершает и в случае, когда он крепится к корпусу 1 в одной точке посредством, например, стержня 16. Эти колебания воздействуют на обрабатываемую среду, находящуюся как между диском 4 ротора и статором 10, так и статором 10 и корпусом 1. Эти воздействия статора 10 приводят к резкому повышению интенсивности процессов, протекающих в роторно-пульсационном аппарате. Так, в предлагаемом устройстве имеет место низкотемпературная стерилизация молока (см. пример N 3 по способу), что было не-достижимо в известных устройствах роторно-пульсационного типа. Обрабатываемая жидкотекучая среда, находящаяся в зазоре между статором 10 и корпусом 1, через окна 17, выполненные в обечайке 9, поступает вновь в пространство между ротором и статором и затем выводится через выходной патрубок 3 из устройства.

Акустическое воздействие статора 10 на обрабатываемую среду в предлагаемом устройстве более мощное за счет очень интенсивного перемешивания обрабатываемой среды в зоне акустического воздействия на нее статором.

Активное перемешивание в сочетании с интенсивным акустическим воздействием приводят к благоприятным условиям при диспергировании растворов, например, гидрофобных цветообразующих компонент, при гомогенизации молока и молочных продуктов, получении ультратонких эмульсий и дисперсий. Два вышеуказанных фактора оказывают благоприятное воздействие и в процессах пастеризации и стерилизации, т.к. позволяют равномерно подвергнуть всю обрабатываемую среду интенсивному акустическому воздействию, приводящему к уничтожению бактерий и микроорганизмов.

Благодаря регулируемому приводу можно подобрать такую частоту вращения ротора, которая позволяет получить близкие к резонансным или резонансные частоты акустических колебаний корпуса статора 10.

Установка двух и более статоров с одной стороны диска ротора позволяет за счет того, что каждый из них имеет различные размеры (статор, расположенный ближе к оси вращения ротора, имеет меньшие размеры, чем статор, расположенный на большем диаметре), получить для каждого из них свою собственную частоту резонансных колебаний. Статоры, обладающие меньшими размерами, будут иметь более высокую собственную частоту колебаний, чем статоры, имеющие большие размеры.

В этом случае в устройстве имеются два и более статоров, которые работают каждый в отдельности наиболее эффективно в своей области частот вращения ротора. Таким образом, рассматриваемое устройство с двумя и более статорами 10, расположенными по одну сторону диска ротора 4, обладает более широким спектром собственных частот колебаний статора 10. Выполнение статоров 10 различной упругости, т.е. из различных материалов, обладающих различными модулями упругости, а также с различной толщиной дисков, их формой, также расширяет спектр собственных частот колебаний статора, что делает данное устройство более универсальным и позволяет обрабатывать в нем широкий круг различных жидкотекучих сред, обладающих как изначально, так и в процессе обработки различными физическими свойствами (вязкостью, диаметром частиц дисперсной фазы, межфазным поверхностным натяжением, скоростью распространения звука в системе, диссипацией акустических колебаний в системе и т.д.). С помощью регулируемого привода по максимуму акустических колебаний удается подобрать наиболее эффективную частоту вращения ротора, при которой имеет место, в зависимости от решаемой задачи, наиболее интенсивное диспергирование или стерилизация, или перемешивание, или сочетание этих и других процессов, протекающих в обрабатываемых системах. Установка статоров 10 с обеих сторон диска 4 ротора позволяет не только повысить эффективность процесса за счет увеличения производительности, но и расширить область начальной стадии срывной акустической кавитации за счет того, что статоры 10, расположенные с разных сторон диска 4 ротора, через обрабатываемую жидкотекучую систему оказывают непосредственное влияние друг на друга, а т.к. обрабатываемая жидкотекучая среда поступает в пространство между одной поверхностью диска 4 ротора и статором 10, расположенным с этой же стороны диска 4 непосредственно из входного патрубка 2, а в пространство между статором 10 и другой поверхностью диска 4 ротора через окна 15 в диске 4 ротора, то в этом пространстве возникают несколько раньше (при более низких частотах вращения ротора) явления срывной кавитации. Благодаря перераспределению давлений в области выходного патрубка 3 это явление срывной кавитации не получает дальнейшего развития, а наоборот, перестает существовать. Через некоторое время этот процесс повторяется. Таким образом, это явление носит периодический характер, при этом максимальное значение акустических колебаний возрастает по сравнению с режимом работы устройства, когда акустические колебания остаются неизменными во времени. Установка статора или статоров 10 в корпусе 1 с возможностью изменения расстояния между ним и ротором и с возможностью отклонения от соосности между ними позволяют усилить эффект воздействия вращающегося ротора на статор или статоры 10. Уменьшение зазора (расстояния) между ротором и статором наряду с усилением эффекта обработки жидкотекучей среды приводит к увеличению тепловыделений в жидкость, что приводит к резкому увеличению температуры в обрабатываемой среде. Поэтому для каждой конкретной обрабатываемой жидкотекучей среды подбирается тот минимальный зазор между ротором и статором или статорами 10, при котором за счет высокой температуры не происходит изменений в жидкой среде, приводящих к отрицательным последствиям. Отклонение же от соосности между статором или статорами 10 и диском 4 ротора приводит к увеличению воздействия со стороны вращающегося ротора на статор или статоры, т.к. всякое усиление (увеличение) неравномерности зазора между ротором и статором приводит к усилению результирующего воздействия со стороны ротора на статор, что, в свою очередь, интенсифицирует акустические процессы в статоре. Это, в свою очередь, приводит к интенсификации процессов, протекающих в обрабатываемой среде: диспергирования, растворения, перемешивания, а кроме того, позволяет проводить одновременно процессы диспергирования, гомогенизации с процессом пастеризации и стерилизации. Это особенно ценно, например, при производстве пищевых продуктов. Наряду с интенсификацией процесса диспергирования, проведением процессов пастеризации и стерилизации предлагаемое устройство позволяет получить дисперсии, например, цветообразующих компонент со средним диаметром частиц дисперсной фазы до 0,04 мкм. Предлагаемое устройство позволяет изменять режимы обработки жидкотекучих систем как в процессе обработки (определяя наиболее эффективный режим по максимуму акустических колебаний, приближаясь к нему или удаляясь от него) одной партии продукта, так и легко переходить к обработке различных по своему составу, свойствам жидкотекучих систем. Сочетание традиционных процессов, протекающих в подобных условиях, с процессами пастеризации и стерилизации позволяет расширить область применения предлагаемого устройства, резко повысить сохранность обработанных жидкотекучих продуктов.

Экономический эффект достигается за счет снижения энергозатрат при получении ультратонких дисперсий, значительного увеличения срока их сохранности, сокращения количества материалов и наименования оборудования. Например, в молочной промышленности отпадает необходимость в применении громоздкого оборудования для стерилизации и пастеризации молока, следствием чего является снижение энергозатрат, затрат на ремонт и обслуживание оборудования.

Во всех примерах, приведенных ниже, использовался роторно-пульсационный аппарат с диаметром статора 200 мм. В примерах 1 и 2 использовался роторно-пульсационный аппарат с диаметром ротора 170 мм. В примере 3, в табл. 1, 2, 3 приведены данные с использованием устройства с диаметром ротора 170 мм; в таблицах 4, 5 с диаметром ротора 200 мм. При применении ротора диаметром 170 мм устанавливалась частота вращения 7000 об/мин; при применении ротора диаметром 200 мм 3000 об/мин.

Пример 1.

Получение тонких дисперсий гидрофобных цветообразующих компонент.

В аппарат из нержавеющей стали, снабженный рубашкой для охлаждения, крышкой, донным клапаном, термометром и предлагаемым выносным диспергирующим устройством, загружают дисперсионную среду, состоящую из 36,2 л 3%-ного водного раствора желатина, 1,55 л смачивателя, например, натриевой соли диэтилового эфира N-g-децилоксипропил-N-(b-карбоксисульфопропионил)- аспарагиновой кислоты (СВ-1147) и 0,175 г аэросила с удельной поверхностью 300 м2. Дисперсионную среду нагревают до 60oC, после чего за счет насосного эффекта диспергирующего устройства, имеющего входной и выходной патрубки, осуществляют перемешивание содержимого аппарата по циклу при скорости вращения ротора 2 тыс. оборотов в минуту. В режиме перемешивания в дисперсионную среду при температуре 60 65oC подают дисперсную фазу - раствор, например, 3,9 кг голубой цветообразующей компоненты a- (2,4-дитретамилфенокси)-пропиламид-I-окси-2,4-дихлор-3-метилбензойной кислоты (С-213) в высококипящем растворителе, например, смеси, состоящей из 4,05 кг трибутилфосфата, 2,7 кг дибутилфталата и 1,35 кг трифенилфосфата. Полученную смесь перемешивают в течение двух минут, после чего скорость вращения ротора увеличивают до 7,6 тыс. оборотов в минуту. При указанных значениях скорости вращения ротора диспергирующего устройства в жидкотекучей среде возникают резонансные колебания, которые возникают за счет воздействия статора на среду. В указанном режиме смесь отрабатывают 3 мин при температуре +75oC±5oC. Получают стерилизованную дисперсию голубой гидрофобной цветообразующей компоненты со средним диаметром

Пример 2.

По технологии примера 1 в смесь, состоящую из 36,55 л воды, 1,12 л смачивателя додецилбензолсульфоната

натрия (СВ-81), 0,175 г аэросила с удельной поверхностью 300 м2, при температуре 60oC подают раствор, например, 3,9 кг пурпурной гидрофобной цветообразующей компоненты 1-/21, 41, 61-трихлорфенил-3-[2II-хлор-5 октадецинилсукциониламинофениламино] -пиразолона 5 (М-651) в смеси высококипящих растворителей, состоящей из 4,05 кг

трибутилфосфата, 2,7 кг дибутилфталата, 1,35 кг трифенилфосфата и органического сополимера, содержащего карбоксильную группу, например 0,24 кг сополимера, общей формулы

где X и Y массовые числа; X 5,6 -6,5, Y 0,1 0,6 с удельной вязкостью 0,5% раствора в ацетоне 0,15. Смесь отрабатывают 5 мин при +75oC в предлагаемом диспергирующем устройстве при скорости вращения ротора 7 тыс. оборотов в минуту в условиях воздействия статора на среду колебаниями в области резонансной частоты и амплитуды (определяют по максимуму амплитуды акустических колебаний с помощью гидрофона).

Получают стерильную дисперсию пурпурной гидрофобной цветообразующей компоненты со средним диаметром частиц дисперсной фазы 0,04 мкм. Дисперсия хранится в течение 1,5 лет при температуре +5oC ±7oC без признаков разложения и расслоения, средний диаметр частиц дисперсной фазы по окончании срока хранения составил 0,08 мкм.

По аналогичной технологии получают стерилизованные тонкие дисперсии смеси голубых цветообразующих компонент, смесей пурпурных компонент и дисперсий желтых компонент.

Указанные тонкие дисперсии гидрофобных цветообразующих компонент используют в производстве цветных обращаемых пленок, негативных, позитивных телевизионных фотопленок, цветных фотобумаг.

Пример 3.

Диспергирование, гомогенизация и стерилизация молока и молочных продуктов.

Процесс гомогенизации молока и молочных продуктов с одновременной стерилизацией может осуществляться на молочных заводах, приемных пунктах молока, животноводческих фермах.

1. Гомогенизация стерилизация молока в режиме циркуляции.

(Обработку ведут в устройстве с диаметром ротора 170 мм и частотой вращения ротора 7000 об/мин).

В емкость из нержавеющей стали, объемом 100 л, снабженную входным и выходным патрубками, термометром, рубашкой и выносным роторно-пульсационным аппаратом по предлагаемому изобретению, загружают 75 л цельного молока с температурой 20oC. Молоко обрабатывают в режиме циркуляции емкость - роторно-пульсационный аппарат при скорости вращения ротора 7000 об/мин в условиях, когда в жидкотекучей среде возникают резонансные колебания, которые определяют по максимуму амплитуды акустических колебаний.

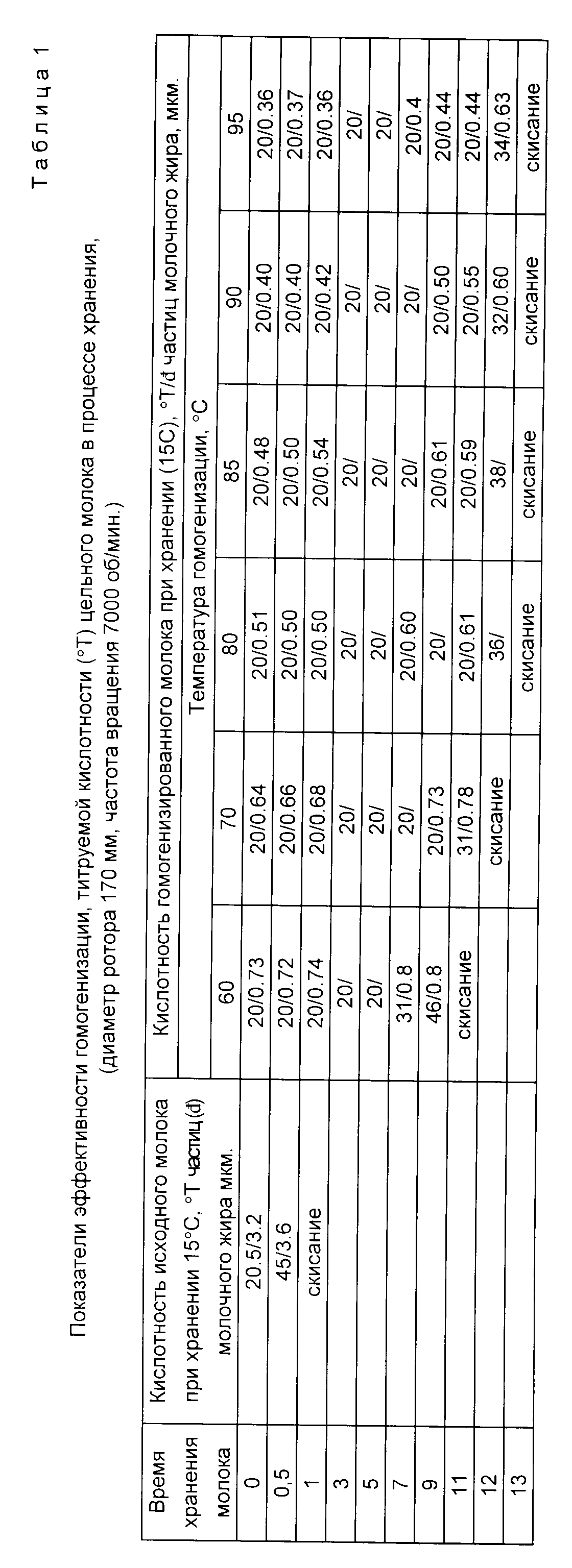

Без дополнительного принудительного нагревания в течение 6 мин обработки температура молока в емкости достигла +95oC. Отбор проб молока для исследования проводили, начиная с температуры +60oC. Результаты проведенных испытаний приведены в табл. 1 3.

Качество полученного в результате гомогенизации (диспергирования) молока оценивали по показателям эффективности гомогенизации (средний диаметр

Результаты представлены в табл. 1.

Микробиологические показатели гомогенизированного по предлагаемому способу молока оценивали по нарастанию общего микробного числа (ОМЧ) в 1,0 мл продукта и содержанию бактерий группы кишечной палочки (БГКП).

Результаты представлены в табл. 2.

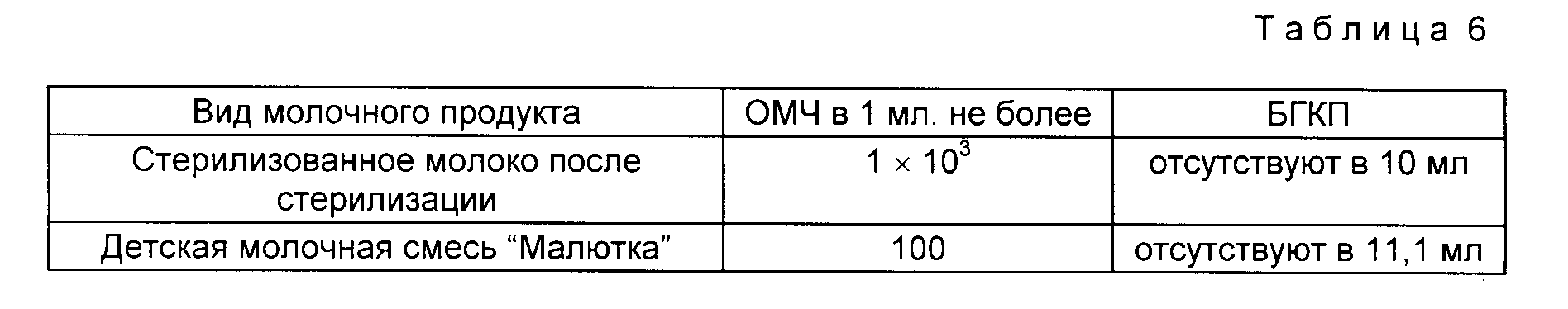

Для сравнения ниже приведены микробиологические показатели стерилизованного молока массового потребления [5] и стерилизованной детской молочной смеси "Малютка", при этом стерилизация указанных продуктов осуществлялась при температуре +150oC (табл. 6).

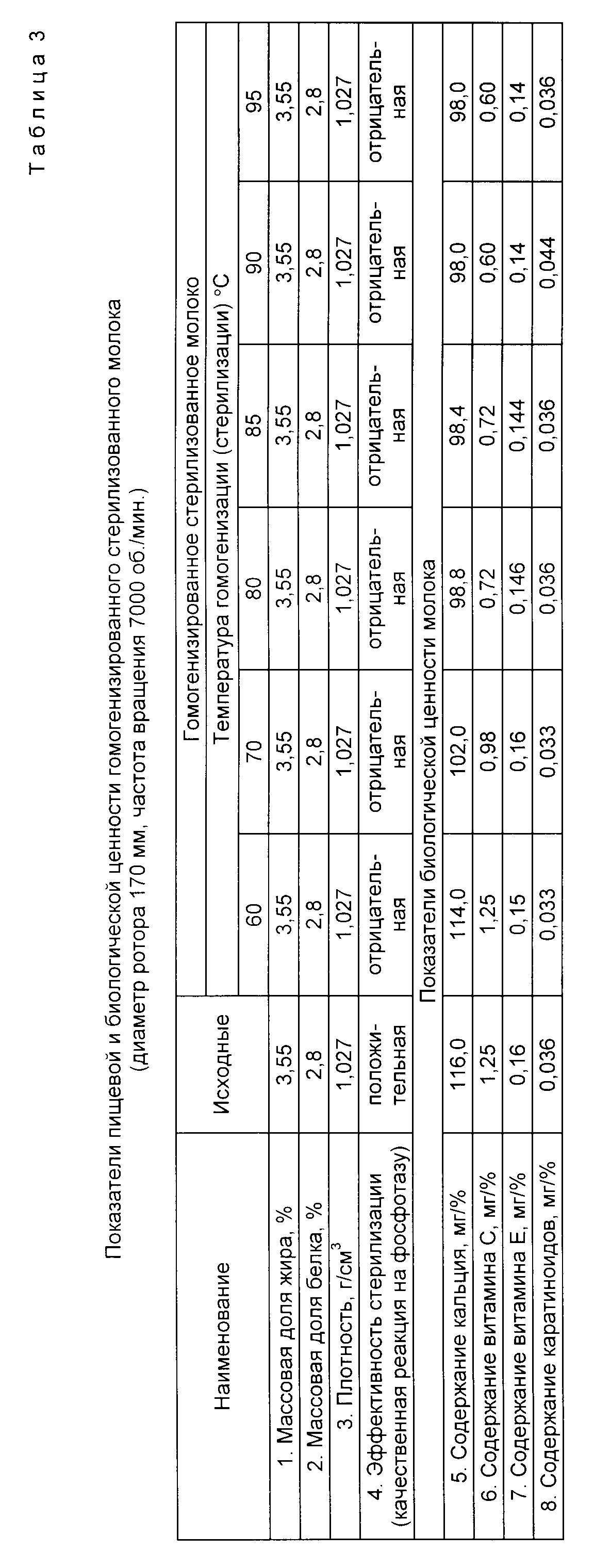

Пищевая ценность гомогенизированного стерилизованного молока определялась по содержанию молочного жира, белка; биологическая ценность по содержанию в молоке витаминов C, E, каротиноидов, ионно-молекулярного кальция.

Для сравнения ниже приведены некоторые нормы ГОСТ 13277-79 на стерилизованное молоко массового потребления.

1. Массовая доля жира, 1,5 3,

5

2. Массовая доля белка, 1,8 2,8

3. Плотность, г/см3 1,027

4. Содержание фосфатазы (эффективность стерилизации) отсутствует

5. Содержание кальция, мг /%

в зависимости от содержания в исходном молоке до 121

6. Содержание витаминов, мг/%

C 0,3 0,6

E 0,10

Каротиноидов 0,01

Средний диаметр частиц молочного жира

в стерилизованном молоке после гомогенизации по известным способам равен 1,0 2,0 мкм.

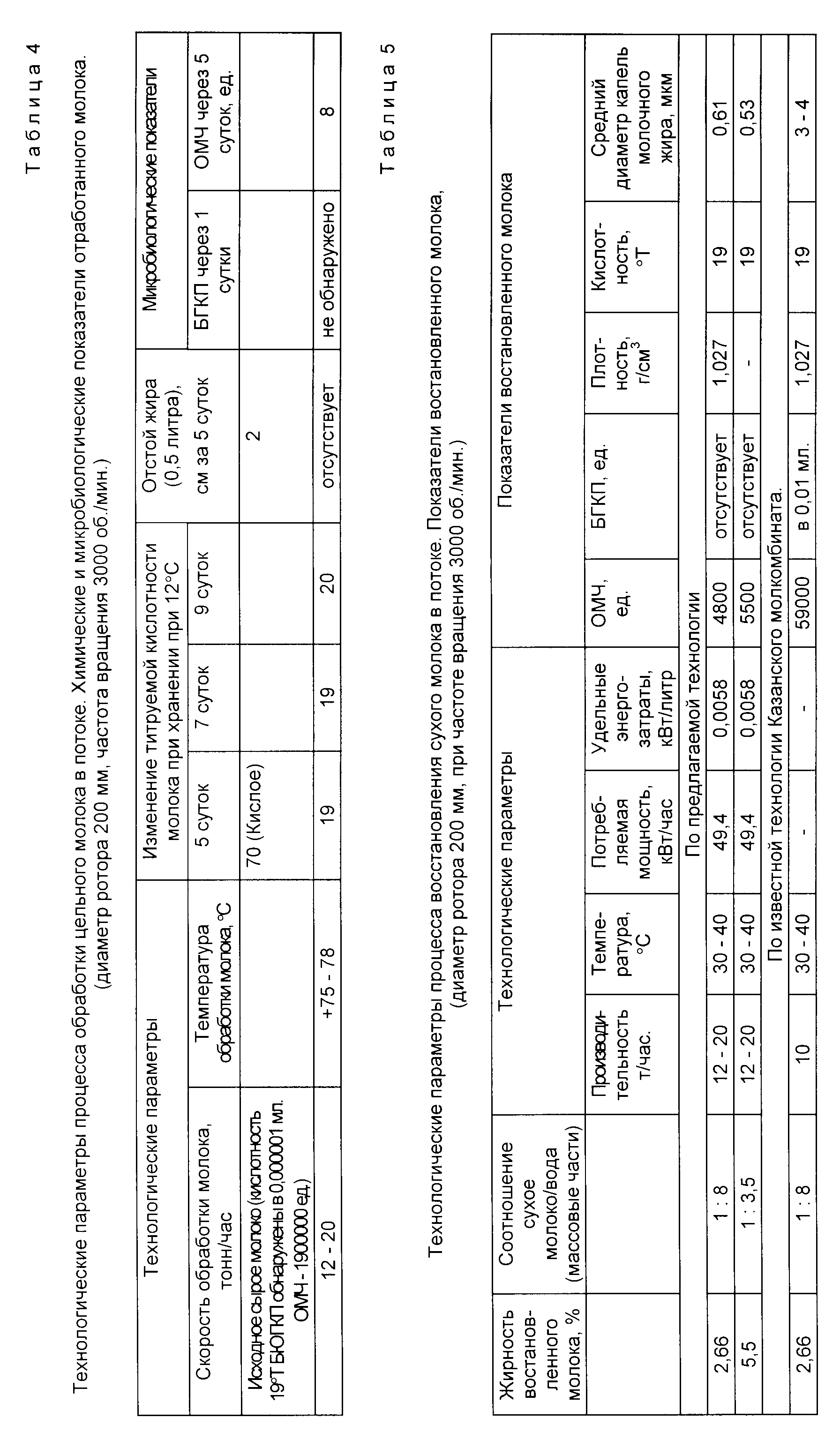

2. Гомогенизация-стерилизация цельного молока в потоке

(обработку ведут в устройстве с

ротором с ⌀ 200 мм при частоте вращения 3000 об/мин).

В емкость из нержавеющей стали, соединенную посредством патрубка и трубопровода с выносным роторно-пульсационным аппаратом, подавали со скоростью от 12 до 20 тонн в час предварительно нагретое в трубчатом теплообменнике молоко с температурой +75oC +78oC. Из емкости молоко немедленно поступало в роторно-пульсационный аппарат, снабженный двумя статорами и ротором, причем статоры были выполнены с несовпадающими собственными частотами колебаний. Поступившее в роторно-пульсационный аппарат молоко обрабатывалось в условиях воздействия на него двух статоров, имеющих колебания различной частоты и амплитуды, которые регулировали числом оборотов вращения ротора (от 3 до 3,5 тысяч оборотов в минуту). Далее обработанное молоко со скоростью 12 - 20 тонн в час через холодильник поступало в приемную емкость (танк).

Результаты испытаний приведены в табл. 4. Как следует из данных табл. 4, обработка исходного молока, имеющего общее микробное число (ОМЧ) 1,9 млн. в потоке в предлагаемом роторно-пульсационном аппарате при +78oC (температура пастеризации) приводит к получению целевого продукта, отвечающего по своим микробиологическим показателям стерилизованному молоку (ОМЧ=8).

Из приведенных выше примеров следует, что предложенный способ гомогенизации (диспергирования) молока позволяет значительно уменьшить средний диаметр частиц дисперсной фазы (молочного жира), что практически исключает отстаивание его в молоке при хранении. Это приводит к повышению пищевой ценности молока.

Кроме того, по предлагаемому способу процесс гомогенизации сопровождается одновременной стерилизацией молока, которая протекает при низких (70 - 90oC) по сравнению со способом-прототипом (+150oC) температурах, что позволяет улучшить как пищевую, так и биологическую ценность молока.

3. Получение концентрированного молока в режиме циркуляции.

По технологии примера 3 п. 1 в предлагаемом устройстве подвергали обработке при +60oC в течение 3 мин при скорости вращения ротора 7 тыс. оборотов в минуту в условиях резонансных колебаний в жидкотекучей среде 30 кг сухого молока в 40 л воды. После обработки получили однородную молочную массу со средним диаметром частиц дисперсной фазы (молочного жира) 0,1 мкм, вязкостью 130 сантипуаз, с содержанием жира 9,35% Полученный продукт может быть использован в технологии производства молока и молочных продуктов.

Аналогичные продукты, полученные по известным способам, имеют средний диаметр частиц молочного жира 1,0 1,8 мкм.

4. Восстановление сухого молока в потоке.

По технологии примера 3 п. 2 в емкость из нержавеющей стали с помощью загрузочного устройства подавали со скоростью от 12 до 20 тонн в час смесь сухого молока (жирность 25%) и теплой воды в соотношении (мас. ч.) от 1:3,5 до 1: 8. Смесь, имеющая температуру 30 40oC, немедленно поступала в роторно-пульсационный аппарат, где происходило одновременно растворение сухого молока в воде, его гомогенизация, эмульгирование капель молочного жира, пастеризация восстановленного молока.

Результаты испытаний приведены в табл. 5.

Таким образом, из приведенных примеров следует, что предложенный способ обработки жидкотекучих сред и предложенное устройство для его осуществления позволяют значительно повысить эффективность процесса диспергирования, одновременно провести стерилизацию жидкотекучих сред, а также уменьшить средний диаметр частиц дисперсной фазы эмульсионных систем (дисперсий гидрофобных цветообразующих компонент, молока, молочных продуктов и т.д.).

Реферат

Сущность изобретения: обработку жидкотекучих сред в роторно-пульсационном аппарате ведут в условиях дополнительного акустического воздействия статора на среду колебаниями различной частоты и амплитуды. При этом частоту воздействия регулируют числом оборотов ротора, а амплитуду воздействия - моментом инерции массы диска вращающегося ротора. Роторно-пульсационный аппарат содержит корпус, внутри которого установлены с зазором между собой ротор и статор с турбулизирующими элементами на обращенных друг к другу поверхностях. При этом статор установлен с зазором к корпусу и имеет в центральной части по меньшей мере одну точку опоры, расположенную в области оси вращения ротора. Аппарат снабжен средством для регулирования зазора между ротором и статором. Центральная часть статора может быть выполнена в виде конической или цилиндрической обечайки с окнами. Аппарат может быть снабжен дополнительными статорами с одной стороны ротора или с другой. Статоры могут быть выполнены с различной упругостью. 2 с. и 11 з.п. ф-лы, 14 ил., 6 табл.

Комментарии