Устройство для испытания топливных насосов высокого давления и форсунок дизелей - RU161694U1

Код документа: RU161694U1

Чертежи

Описание

Полезная модель относится к машиностроению, в частности к области технической диагностики дизельной топливной аппаратуры.

Мощностные, экономические и экологические показатели дизельных двигателей в значительной степени зависят от технического состояния топливных насосов высокого давления (ТНВД) и форсунок (Ф). В процессе эксплуатации параметры насосов и форсунок часто выходят за пределы регламентированных значений. Это обусловливает необходимость периодической их технической диагностики, заключающейся в воспроизведении скоростных и нагрузочных режимов работы насосов и измерении их основных параметров, в том числе - средней цикловой подачи топлива (производительности секций) и неравномерности подачи топлива, также фазовых параметров - угла начала нагнетания и чередования подачи топлива, а также измерении диагностических параметров форсунок.

Известен ряд способов испытания ТНВД, основанных на одновременном измерении параметров всех секций ТНВД. Стенды для испытания насосов согласно указанным способам снабжены приводом для вращения вала насоса, набором эталонных форсунок и средствами измерения параметров ТНВД (Патент США №4348895, кл. G01M 15/00, 1982 г.; Патент США №4497201, кл. G01M 19/00, 1983 г.; Патент РФ №2156377, кл. F02M 65/00, 2000 г.; Патент РФ №2224907, кл. F02M 65/00, 2004 г.; Черноиванов В.И. Техническое обслуживание и ремонт машин в сельском хозяйстве. - Москва, 2003 г., С. 565-568).

Известен способ испытания топливных насосов высокого давления и устройство для его реализации, содержащее раму со смонтированной на ней плитой для установки топливного насоса высокого давления, привод, форсунку, систему топливоподачи и средства измерения производительности, неравномерности подачи топлива и фазовых параметров секций насоса, связанные с системой управления и обработки информации, средства измерения производительности и неравномерности подачи топлива выполнены в виде расходомера, расположенного после форсунки по ходу потока топлива, а средства измерения фазовых параметров выполнены в виде датчика давления, установленного между измеряемой секцией насоса и форсункой, и датчика угловых перемещений, связанного с валом привода, при этом датчик давления, форсунка и расходомер объединены в один измерительный канал, выполненный с возможностью поочередного подсоединения к каждой секции насоса (Патент RU 2289720 С1, МПК F02M 65/00, 2006 г.) - прототип.

Общим недостатком известных способов и устройств является невозможность проверки технического состояния и регулировки форсунок.

Вместе с тем известны устройства для испытания и регулировки форсунок дизелей (Федосов И.М., Кривенко П.М. Ремонт и техническое обслуживание системы питания автотракторных двигателей. - М.: «Колос», 1980 - 288 с.), содержащие "Стойку - тиски", предназначенную для крепления испытываемых форсунок, камеру впрыскивания из прозрачного полимерного материала, предназначенную для визуального наблюдения факела распыляемого топлива, насосный элемент с ручным приводом, предназначенный для создания высокого давления и подачи топлива под высоким давлением к испытываемой форсунке, блок управления и регистрации, предназначенный для задания времени при и регистрации давления топлива при испытании форсунок, кран управления подачей топлива на форсунку, объединенные в единую конструкцию.

Технический результат полезной модели направлен на расширение функциональных возможностей устройства по диагностированию приборов топливной системы дизелей, повышение интенсивности его использования на рабочем месте специалиста по ремонту топливной аппаратуры, снижение общей стоимости комплекта оборудования, необходимого для проверки и регулировки ТНВД и форсунок при ремонте.

Технический результат полезной модели достигается тем, что в устройстве для испытания топливных насосов высокого давления и форсунок дизелей, содержащем раму со смонтированной на ней плитой для установки топливного насоса высокого давления, привод, форсунку, систему топливоподачи и средства измерения производительности, неравномерности подачи топлива и фазовых параметров секций насоса, связанные с системой управления и обработки информации, средства измерения производительности и неравномерности подачи топлива выполнены в виде расходомера, расположенного после форсунки по ходу потока топлива, а средства измерения фазовых параметров выполнены в виде датчика давления, установленного между измеряемой секцией насоса и форсункой, и датчика угловых перемещений, связанного с валом привода, при этом датчик давления, форсунка и расходомер объединены в один измерительный канал, выполненный с возможностью поочередного подсоединения к каждой секции насоса, дополнительно на плите для установки топливного насоса высокого давления смонтирован кронштейн для крепления испытываемой форсунки, камера впрыскивания, изготовленная из прозрачного полимерного материала и соединенная сливным трубопроводом с системой топливоподачи, муфта привода насоса снабжена рычагом для механического проворачивания вала насоса, а в магистрали высокого давления испытываемой форсунки, соединяющей одну из секций насоса с форсункой, последовательно установлены датчик давления, сливной и обратный клапаны, объединенные в единый измерительный канал.

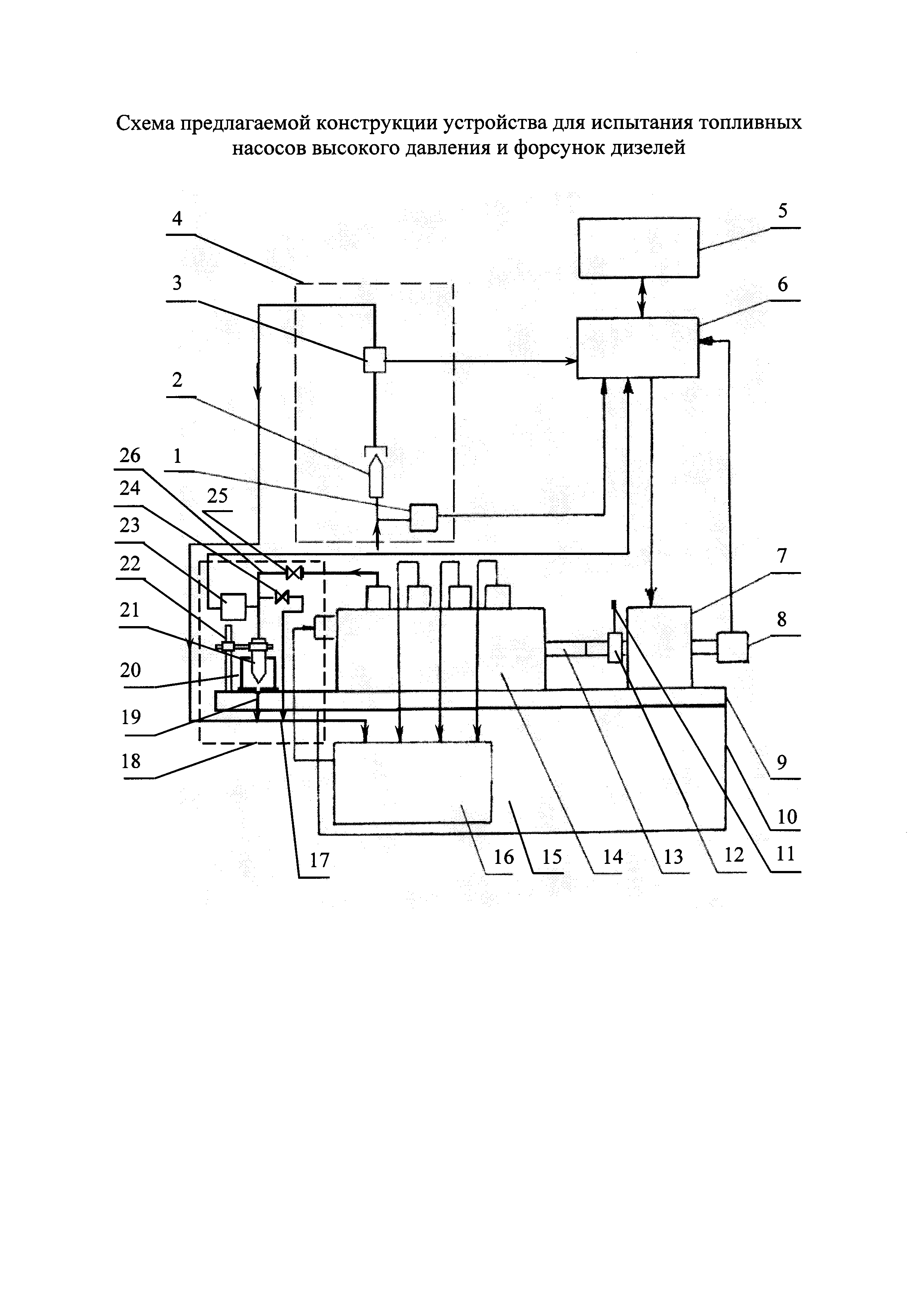

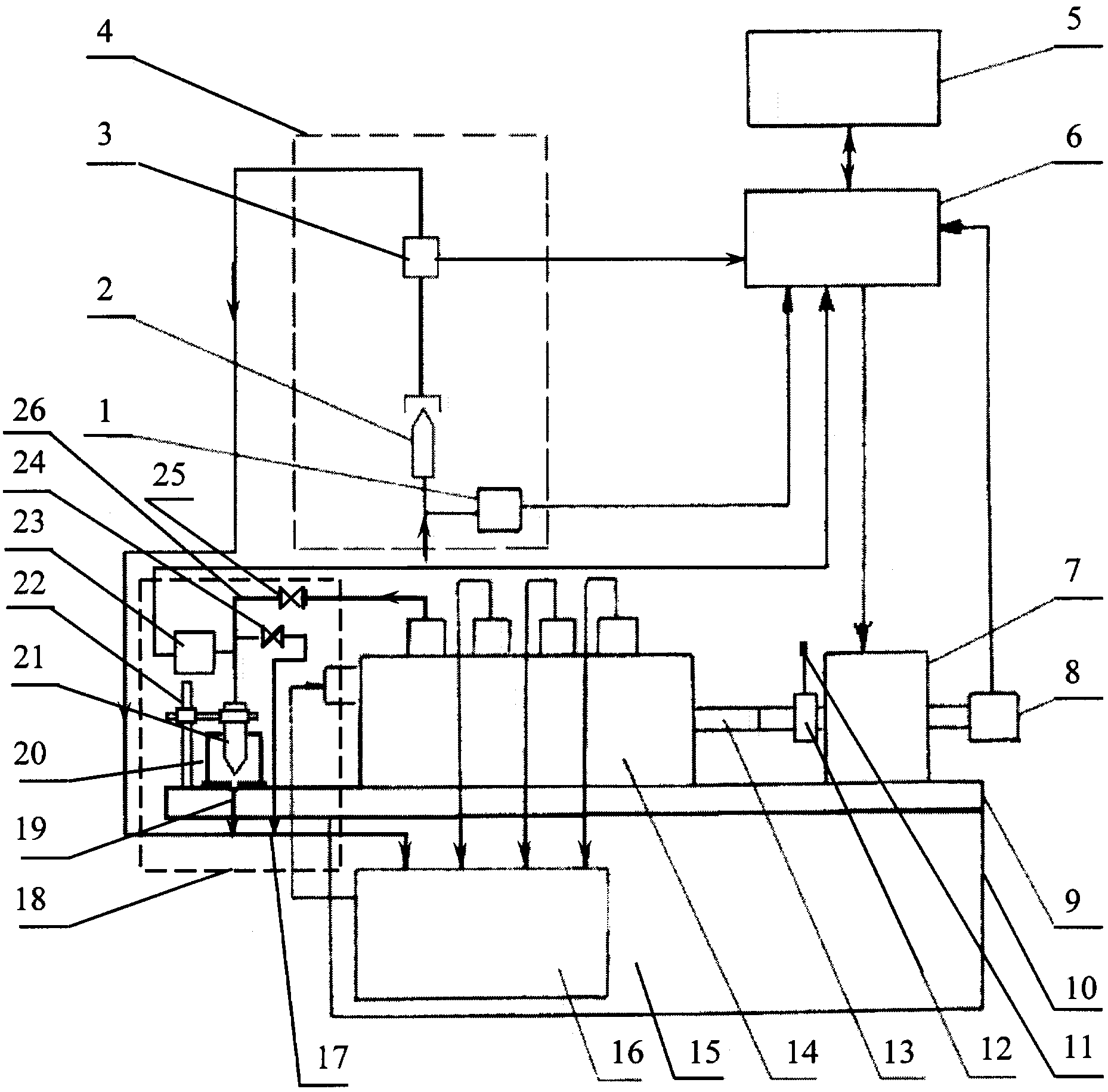

На чертеже представлена схема предлагаемой конструкции устройства для испытания топливных насосов высокого давления и форсунок.

Устройство включает раму 10 со смонтированной на ней плитой 9, стойку 22 с кронштейном для крепления испытываемой форсунки 21, камеру впрыскивания 20, изготовленную из прозрачного полимерного материала и соединенную сливным трубопроводом 19 с системой топливоподачи 16 (включающей топливный бак и подкачивающий насос), электропривод 7, измерительный канал 4, выполненный с возможностью подсоединения к любой секции ТНВД и содержащий последовательно расположенные по ходу потока топлива датчик давления 1, форсунку 2 и расходомер 3, соединенный сливным трубопроводом 17 с системой топливоподачи 16.

К электроприводу 7 подсоединен датчик угловых перемещений 8, а муфта 12 привода насоса снабжена рычагом 11 для механического проворачивания вала насоса. В магистрали высокого давления 26 испытываемой форсунки 21, соединяющей одну из секций насоса 14 с форсункой 21, последовательно установлены датчик давления 23, сливной 24 и обратный 25 клапаны, объединенные в один измерительный канал 18.

Работа устройства протекает под контролем блока управления 6, к которому подключены управляющие и сигнальные цепи электропривода 7, расходомера 3 и датчиков 1, 8 и 23, и связанного с блоком 6 компьютера 5.

Предлагаемое устройство работает следующим образом. Испытываемый насос 14 устанавливают на плиту 9 и кулачковый вал 13 ТНВД 14 соединяют с муфтой 12 электропривода 7. Входной штуцер ТНВД 14 соединяют с нагнетательным трубопроводом системы топливоподачи 16, выходные штуцеры измерительных каналов 4 и 19, а также выходные штуцеры остальных секций ТНВД 14 (кроме измеряемой секции) подключают через обратные топливопроводы к топливному баку системы топливоподачи 16.

Для проведения испытаний и регулировки форсунок испытываемый образец закрепляют в кронштейне на стойке 22 таким образом, чтобы распылитель находился внутри камеры впрыскивания 20, трубопровод магистрали высокого давления 26 испытываемой форсунки 21, в котором последовательно установлены датчик давления 23, сливной 24 и обратный 25 клапаны, соединяют с одной из секций насоса 14 (на схеме - с первой).

Для проверки форсунки на качество распыливания и величину давления начала впрыскивания топлива закрывают (механическим или электрическим способом управления) сливной клапан 24, включают стенд и устанавливают частоту вращения вала привода равной 70 мин-1. При этом качество распыливания топлива оценивается визуально по факелам распыляемого топлива, а давление впрыскивания регистрируется автоматически и выдается в виде графика (диаграммы) на монитор компьютера 5.

Для проверки форсунки на гидравлическую плотность и герметичность в качестве насосного элемента используют одну из секций ТНВД (на схеме -первую), для чего, воздействуя механически на рычаг 11, совершают возвратно-поступательные движения вала 13 привода ТНВД относительно положения плунжера первой секции ТНВД, соответствующего началу нагнетания топлива, и создают в магистрали 26 давление, величина которого соответствует установленному значению для конкретного типа форсунки для выбранного режима испытаний, устанавливают время контроля и, используя блок управления 6 и компьютер 5, регистрируют величину падения давления, после чего, открыв сливной клапан 24, сбрасывают давление в магистрали 26.

После проверки форсунок для проведения испытаний ТНВД отсоединяют магистраль 26 от насосной секции ТНВД 14 и подсоединяют к ней измерительный канал 4. Затем включают электропривод 7, устанавливают частоту вращения выходного вала привода 13 согласно паспортным данным ТНВД и, задав необходимое число циклов подачи, при помощи расходомера 3 измеряют среднюю цикловую подачу топлива по величине расхода протекающего через расходомер потока топлива (иначе говоря, для определения производительности ТНВД используется метод измерения с непрерывным потоком).

Определение фазовых параметров секции ТНВД - угла начала нагнетания или впрыска топлива - производится с помощью датчика угловых перемещений 8, измеряющего угол поворота выходного вала привода 13, и датчика давления 1, расположенного между выходным штуцером измеряемой секции ТНВД и форсункой 2 и измеряющего фактическое давление потока топлива. При этом каждому значению угла поворота выходного вала привода 13 ставится в соответствие значение давления, измеренное датчиком 1 при данном угле.

Заданные значения углов нагнетания, соответствующие испытываемому ТНВД, заранее вводятся в память компьютера 5.

Как уже отмечалось выше, фазовые параметры секций насоса жестко связаны с кулачковым валом, поэтому указанный подход к определению угла начала нагнетания или впрыска топлива является вполне корректным. Выходные сигналы с датчиков 1 и 8 и расходомера 3 поступают в блок 6, который служит для обработки сигналов датчиков и связи с компьютером 5. Отработанное топливо сливается через выходные штуцеры измерительного канала 4 или 18 и выходные штуцеры остальных секций ТНВД.

После завершения измерения параметров первой секции ТНВД 14 измерительный канал 4 перемещают на следующую позицию измерения, подсоединяют ко второй секции ТНВД, повторяют процесс измерения параметров и т.д. для каждой последующей секции.

Достоинства заявляемого устройства по сравнению с выбранным прототипом заключаются в возможности дополнительного выполнения испытаний и регулировки форсунок дизелей, что расширяет функциональные возможности стенда, повышает интенсивность его использования на рабочем месте специалиста по ремонту топливной аппаратуры, снижает общую стоимость комплекта оборудования, необходимого для проверки и регулировки ТНВД и форсунок при ремонте.

Реферат

Устройство для испытания топливных насосов высокого давления и форсунок дизелей, содержащее раму со смонтированной на ней плитой для установки топливного насоса высокого давления, привод, форсунку, систему топливоподачи и средства измерения производительности, неравномерности подачи топлива и фазовых параметров секций насоса, связанные с системой управления и обработки информации, средства измерения производительности и неравномерности подачи топлива выполнены в виде расходомера, расположенного после форсунки по ходу потока топлива, а средства измерения фазовых параметров выполнены в виде датчика давления, установленного между измеряемой секцией насоса и форсункой, и датчика угловых перемещений, связанного с валом привода, при этом датчик давления, форсунка и расходомер объединены в один измерительный канал, выполненный с возможностью поочередного подсоединения к каждой секции насоса, отличающееся тем, что дополнительно на плите для установки топливного насоса высокого давления смонтирован кронштейн для крепления испытываемой форсунки, камера впрыскивания, изготовленная из прозрачного полимерного материала и соединенная сливным трубопроводом с системой топливоподачи, муфта привода насоса снабжена рычагом для механического проворачивания вала насоса, а в магистрали высокого давления испытываемой форсунки, соединяющей одну из секций насоса с форсункой, последовательно установлены датчик давления, сливной и обратный клапаны, объединенные в единый измерительный канал.

Формула

Комментарии