Способ получения аллилового спирта - RU2408569C2

Код документа: RU2408569C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу азеотропной перегонки. Более конкретно, настоящее изобретение относится к способу получения аллилового спирта, включающему стадию гидролиза ацетата, стадию азеотропной перегонки для разделения и рафинирования (или очистки) продукта(ов) реакции, в котором часть реакционного сырья подается на стадию перегонки, что улучшает эффективность разделения азеотропной перегонки, в системе, в которой реакционное сырье (или сырье для реакции) действует как азеотропный вытеснитель (или азеотропный агент) для азеотропной перегонки на стадии перегонки, в результате чего может быть уменьшена требуемая для разделения энергия.

Уровень техники

Явление азеотропии имеет место в случае комбинации двух или более компонентов, которые могут обеспечить максимальную азеотропную точку или минимальную азеотропную точку. При «азеотропной перегонке», в которой используется явление азеотропии, когда какое-либо вещество (называемое «вытеснителем» или «азеотропным агентом»), способное образовывать азеотропную смесь с, по меньшей мере, одним из, по меньшей мере, двух веществ, которые трудно разделить с помощью простой перегонки или фракционной перегонки, добавляется к смеси, содержащей упомянутые выше, по меньшей мере, два вещества, эффективность разделения при перегонке может быть улучшена.

Примеры областей промышленности, в которых применима азеотропная перегонка, могут включать: стадию получения аллиловых спиртов путем реакции гидролиза аллилацетата (Патентный документ 1 и Патентный документ 2) или стадию очистки 2,3-дихлор-1-пропанола (Патентный документ 3).

В Патентном документе 1 раскрыт способ выделения аллилацетата из азеотропной смеси, содержащей аллилацетат (который является одним из реагирующих компонентов в реакции гидролиза), воду и аллиловый спирт (являющийся продуктом реакции) с помощью операции экстракции. Однако в этом Патентном документе 1 все количество выделенного аллилацетата подается на стадию реакции и в этом документе не указывается и не делается намека на эффект подачи аллилацетата в качестве вытеснителя в перегонную колонну.

В Патентном документе 2 раскрыт способ азеотропной перегонки, в котором аллилацетат, который является одним из компонентов реакционного сырья в реакции гидролиза, используется в качестве азеотропного агента для отделения воды. Однако так же, как и в Патентном документе 1, в Патентном документе 2 не указывается и не делается намека на эффект подачи аллилацетата в качестве вытеснителя в перегонную колонну.

С другой стороны, в Патентном документе 3 раскрыт способ азеотропной перегонки, в котором побочный продукт реакции концентрируется и образующийся концентрат используется в качестве вытеснителя. Однако в этом Патентном документе 3 используемый вытеснитель не является реакционным сырьем и, следовательно, вытеснитель не рециркулируется на стадию реакции.

Далее каждый из Патентных документов описывается более детально.

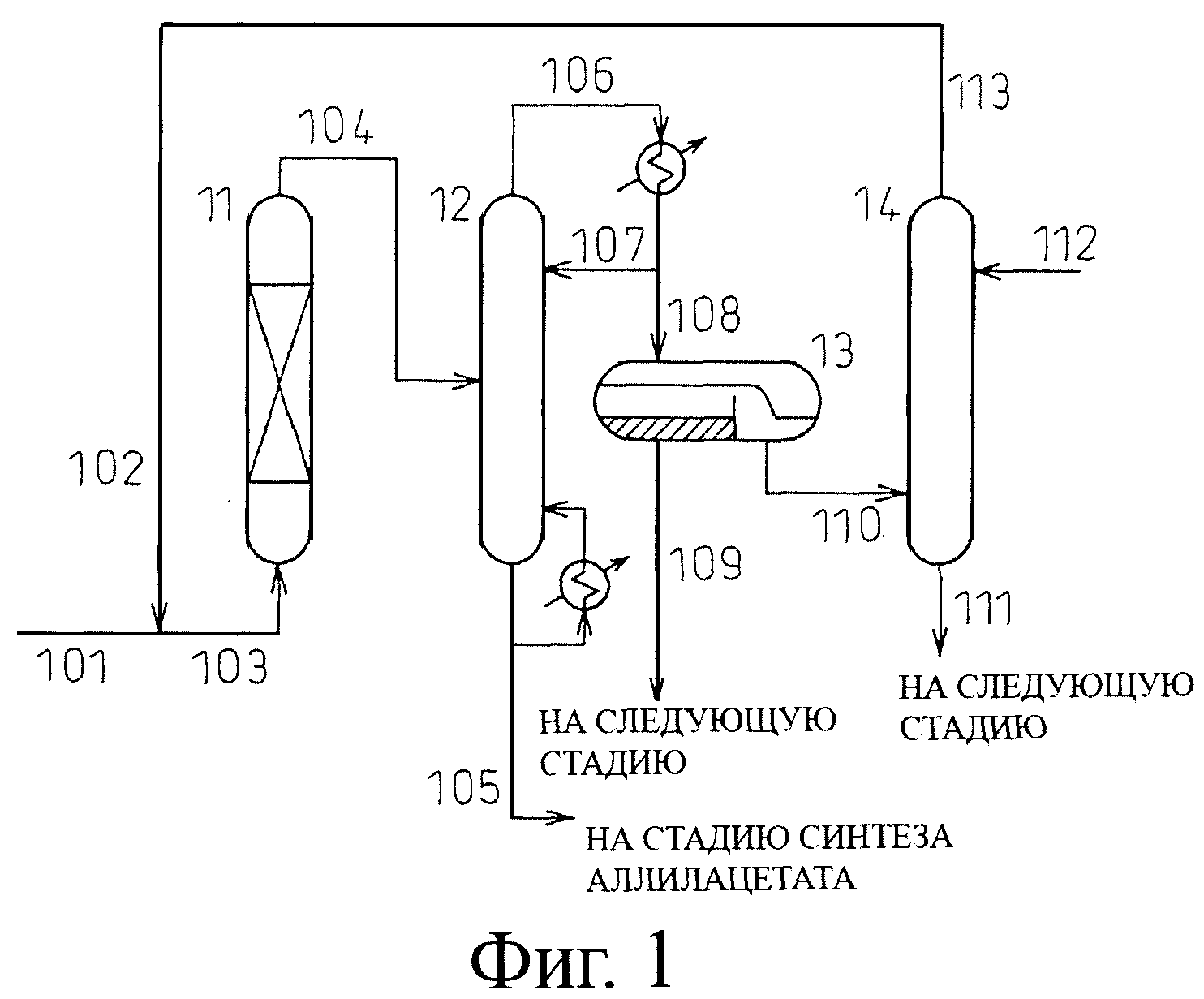

Фиг.1 представляет блок-схему с целью иллюстрации способа Патентного документа 1. Как следует из фиг.1, в этом способе реакционное сырье (103), которое включает в себя реакционное сырье (101), в основном содержащее аллилацетат и воду, и выделенный (или рециркулируемый) аллилацетат (102), который был смешан с реакционным сырьем (101), вводится в гидролизный реактор (11). Жидкий продукт реакции (104), который был выведен из гидролизного реактора (11), вводится в первую перегонную колонну (12) и подвергается там перегонке, а донная жидкость (105), включающая водную уксусную кислоту и т.д., выводится из перегонной колонны и выведенная жидкость рециркулируется на стадию производства аллилацетата.

С другой стороны, перегнанная азеотропная смесь (106), содержащая аллиловый спирт, аллилацетат и воду, выводится с верха первой перегонной колонны (12) и вводится в отстойник (13). В отстойнике указанная выше смесь (106) разделяется на два слоя: масляный слой (110), который обогащен аллилацетатом, и водный слой (109), обедненный аллилацетатом. Масляный слой (110) вводится в экстракционную башню (14). В этой экстракционной башне (14) аллилацетат удаляется с помощью операции экстракции, в которой используется экстракционный агент (112), в основном содержащий воду. Донную жидкость (111), в основном содержащую аллиловый спирт и воду, и донную жидкость рафинируют до аллилового спирта, включающего небольшое количество воды в дополнительной операции перегонки. С другой стороны, жидкость (113), содержащую воду и аллилацетат, практически не содержащий аллилового спирта, отводится с верха экстракционной колонны (14) и подается в реактор (11) в качестве упомянутой выше рециркулируемой жидкости (102).

Фиг.2 представляет блок-схему, иллюстрирующую способ Патентного документа 2. Как следует из фиг.2, жидкое реакционное сырье (201), содержащее в основном аллилацетат и воду, рециркулируемую жидкость (202), содержащую аллилацетат в качестве рециркулируемого компонента реакционного сырья, и воду пропускают совместно через гидролизный реактор (21), где происходит реакция гидролиза аллилацетата, в результате которой получают аллиловый спирт и уксусную кислоту. Образовавшийся в реакторе (21) жидкий продукт реакции (204), содержащий аллилацетат, аллиловый спирт, воду и уксусную кислоту, подается в первую перегонную колонну (22). Часть непрореагировавшего аллилацетата отбирают с верха первой перегонной колонны (22) в виде азеотропной смеси аллилацетата, воды и аллилового спирта, после чего жидкий дистиллят рециркулируется к указанному выше гидролизному реактору (21).

С другой стороны, образовавшиеся таким образом уксусную кислоту, непрореагировавшую воду и часть непрореагировавшего аллилацетата отводится с низа первой перегонной колонны (22). Жидкость (205), отведенная с низа первой перегонной колонны (22), подается во вторую перегонную колонну (23). При использовании аллилацетата в жидкости (205) в качестве азеотропного вытеснителя с верха колонны получают жидкую азеотропную смесь (212) аллилового спирта, воды и аллилацетата, а с низа колонны получают жидкость (209), содержащую в основном уксусную кислоту или уксусную кислоту и воду. Фракция дистиллята (212) с верха второй перегонной колонны (23) подается в третью перегонную колонну (24).

С верха третьей перегонной колонны (24) отводится вода, аллилацетат и аллиловый спирт и после конденсации этой смеси смесь разделяется в отстойнике (25) на два слоя, а именно на масляный слой и водный слой. Масляный слой в основном содержит аллилацетат. Часть или вся эта органическая фаза рециркулируется в колонну (24) в виде азеотропного вытеснителя с целью очистки аллилового спирта. Водный слой, содержащий небольшие количества аллилацетата и аллилового спирта, возвращается в гидролизный реактор (21) вместе с частью указанного выше масляного слоя.

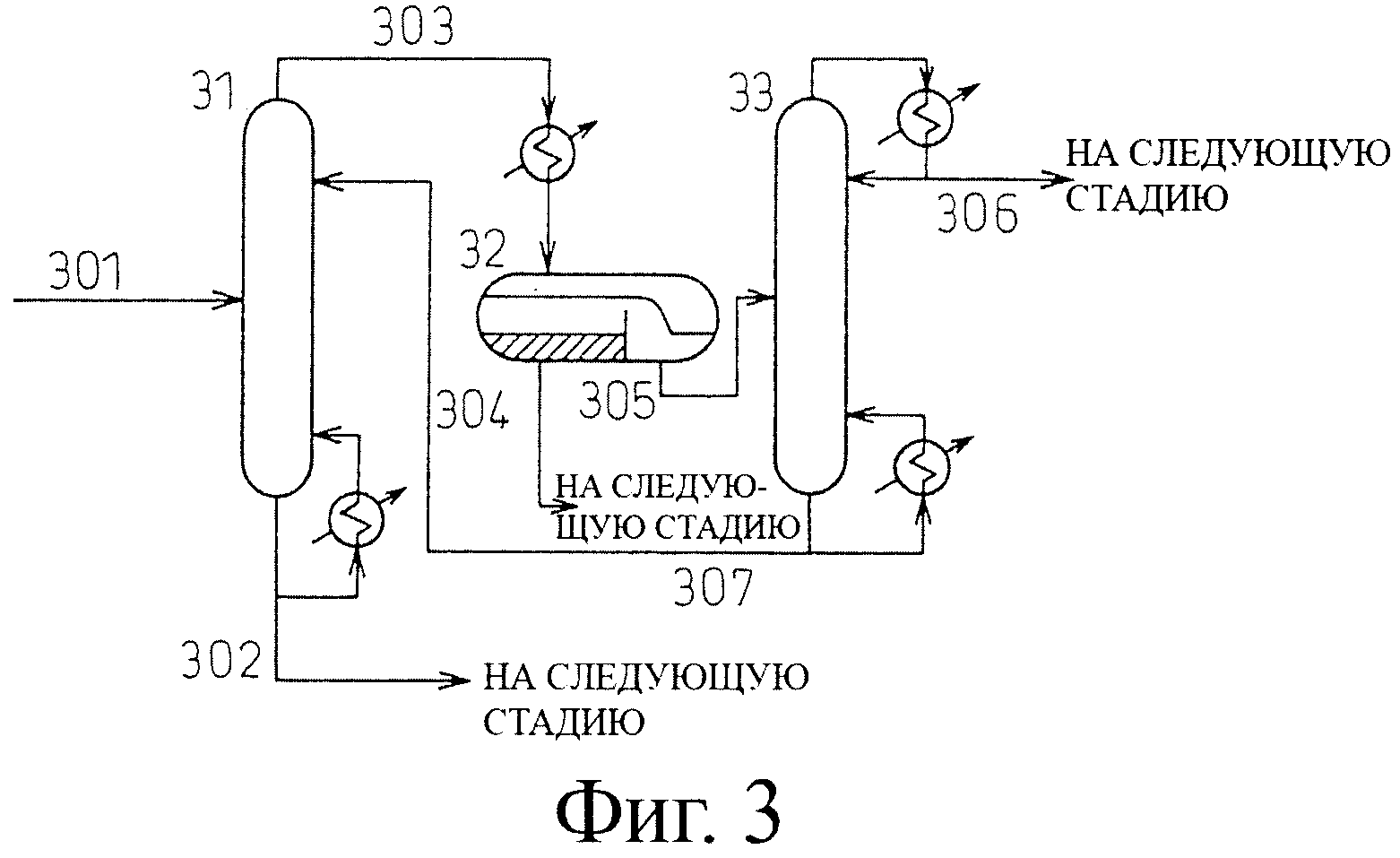

Фиг.3 представляет блок-схему, иллюстрирующую способ Патентного документа 3. Показанная на фиг.3 жидкость (301) в этом способе, в основном содержащая промежуточный продукт (а именно 2,3-дихлор-1-пропанол, в дальнейшем называемый «DCH»), который должен получаться в процессе производства эпихлоргидрина с использованием в качестве реакционного сырья аллилового спирта, содержит также 1,2,3-трихлорпропан (в дальнейшем называемый «TCP») в качестве побочного продукта и другие низкокипящие вещества. Жидкость (301) подается в первую перегонную колонну (31), а жидкость (307), в основном содержащая TCP, подается сверху первой перегонной колонны (31) в качестве вытеснителя. Благодаря присутствию подаваемого сверху колонны TCP, действующего как вытеснитель, вода в жидкости (301) переходит в азеотропную смесь ТСР-вода с температурой кипения ниже температуры кипения азеотропной смеси DCH-вода, подвергается перегонке и перемещается в направлении верха колонны, создавая, таким образом, головной погон первой перегонной колонны (31). Вследствие этого в процессе перегонки в азеотропной смеси ТСР-вода увеличивается доля воды и по этой причине производство перегнанного DCH с верха колонны нарушается. Жидкость (302) с низа колонны подается на очистное оборудование с целью ее использования в последующем процессе. Головной погон (303) конденсируется, охлаждается и разделяется в отстойнике (32) на водный слой (304) и масляный слой (305). Водный слой (304) подается на специальное обработочное оборудование. Масляный слой (305) подается во вторую перегонную колонну (33) и со дна этой колонны подается в первую перегонную колонну (31) в виде жидкости (307), в основном содержащей TCP. Головной погон (306) подается на специальное обработочное оборудование.

В последние годы в связи с потребностью в снижении выбросов диоксида углерода и в экономии топлива существует острая необходимость в уменьшении объема энергии, которая требуется для разделения при азеотропной перегонке без существенного уменьшения эффективности разделения.

[Патентный документ 1] JP-A (выкладка японской заявки, Kokai) №62-149637

[Патентный документ 2] JP-A №1-85940

[Патентный документ 3] JP-A №7-25796

Раскрытие изобретения

Целью настоящего изобретения является создание способа азеотропной перегонки, способного уменьшить энергию, необходимую для разделения в процессе азеотропной перегонки без существенного уменьшения эффективности разделения.

В результате серьезных исследований авторами настоящего изобретения обнаружено, что когда часть компонента реакционного сырья на стадии реакции подают на стадию перегонки с целью позитивного использования части реакционного сырья в качестве азеотропного вытеснителя или агента, эффективность разделения на стадии перегонки по отношении к реакционному сырью со стадии реакции может быть несколько улучшена, в то время как общее или полное поглощение энергии может быть при этом уменьшено.

Раскрытие сущности изобретения

Способ азеотропной перегонки согласно настоящему изобретению основан на указанном выше открытии. Более конкретно, способ азеотропной перегонки согласно настоящему изобретению включает в себя: по меньшей мере, стадию реакции, стадию перегонки для рафинирования (или очистки) продукта реакции и стадию рекуперации для сбора реакционного сырья после стадии перегонки, где, по меньшей мере, один компонент, составляющий реакционное сырье на стадии реакции, может действовать как вытеснитель для азеотропной перегонки на стадии разделения и часть реакционного сырья, способная действовать как вытеснитель, подается на стадию перегонки.

В способе азеотропной перегонки согласно настоящему изобретению, осуществляемому как указано выше, можно добиться преимущества в том, что эффективность разделения при азеотропной перегонке может быть улучшена, если подавать часть реакционного сырья на стадию перегонки в качестве вытеснителя азеотропной перегонки. В этом случае увеличение количества непрореагировавшего реакционного сырья, которое должно пойти на рециркуляцию или циркуляцию, могло бы быть стать причиной невыгодной ситуации, но авторами настоящего изобретения было установлено, что этой невыгодной ситуацией можно в значительной степени пренебречь благодаря тому, что в настоящем изобретении имеет место уменьшение попадания в жидкий дистиллят высококипящего(их) компонента(ов), уменьшение объема водного стока и т.д.

В настоящем изобретении, в том случае, когда реакционное сырье выполняет также и роль азеотропного вытеснителя, эффективность разделения на стадии перегонки может быть повышена подачей, по крайней мере, части реакционного сырья на стадию перегонки ([вместо] подачи этой части реакционного сырья в реакционную систему) в качестве азеотропного вытеснителя, в результате чего может быть уменьшена энергия, необходимая для стадии перегонки.

Настоящее изобретение может включать в себя, например, следующие варианты осуществления [1]-[4].

[1] Способ азеотропной перегонки включает в себя: по меньшей мере, стадию реакции, стадию перегонки для рафинирования (или очистки) продукта реакции и стадию рекуперации для сбора реакционного сырья после стадии перегонки;

где, по меньшей мере, один компонент, составляющий реакционное сырье на стадии реакции, может действовать как вытеснитель для азеотропной перегонки, на стадии перегонки, и часть реакционного сырья, способная действовать как вытеснитель, подается на стадию перегонки.

[2] Способ азеотропной перегонки согласно [1], в котором часть жидкости и/или газа, которая была рекуперирована в дополнительной стадии после стадии перегонки и содержит 80 мас.% или более непрореагировавшего реакционного сырья, которое действует как вытеснитель, подают на стадию перегонки.

[3] Способ азеотропной перегонки согласно [2], в котором на стадии перегонки используется ряд перегонных колонн и часть жидкости и/или газа, содержащая 80 мас.% или более непрореагировавшего реакционного сырья, которое действует как вытеснитель, подают в первую колонну с целью использования на стадии перегонки.

[4] Способ азеотропной перегонки согласно [1]-[3], в котором реакционным сырьем, действующим как вытеснитель, является аллилацетат, а продукт реакции содержит аллиловый спирт и уксусную кислоту.

[5] Способ получения аллилового спирта, включающий способ азеотропной перегонки согласно [4] в качестве части процесса.

Как было описано выше, согласно настоящему изобретению, эффективность разделения при азеотропной перегонке может быть улучшена и, в результате этого, может быть уменьшена потребляемая энергия на стадии перегонки и может быть уменьшена концентрация высококипящего компонента во фракции дистиллята с верха колонны, которая должна использоваться на стадии перегонки.

Краткое описание чертежей

Фиг.1 - блочная схема, иллюстрирующая последовательность технологических операций Патентного документа 1.

Фиг.2 - блочная схема, иллюстрирующая последовательность технологических операций Патентного документа 2.

Фиг.3 - блочная схема, иллюстрирующая последовательность технологических операций Патентного документа 3.

Фиг.4 - блочная схема, иллюстрирующая последовательность технологических операций одного из вариантов осуществления настоящего изобретения.

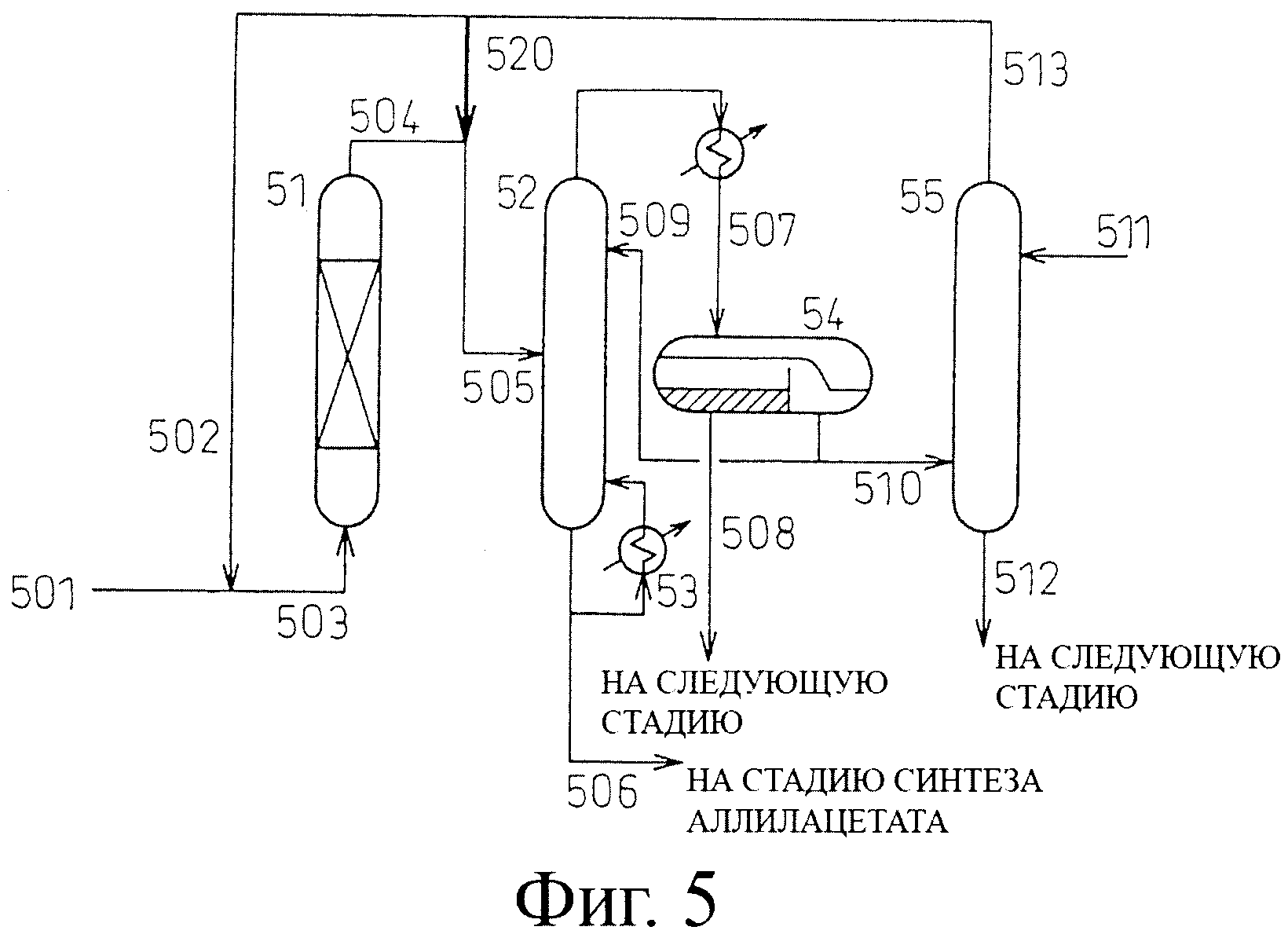

Фиг.5 - блочная схема, иллюстрирующая последовательность технологических операций примеров 1 и 3.

Фиг.6 - блочная схема, иллюстрирующая последовательность технологических операций примера 2.

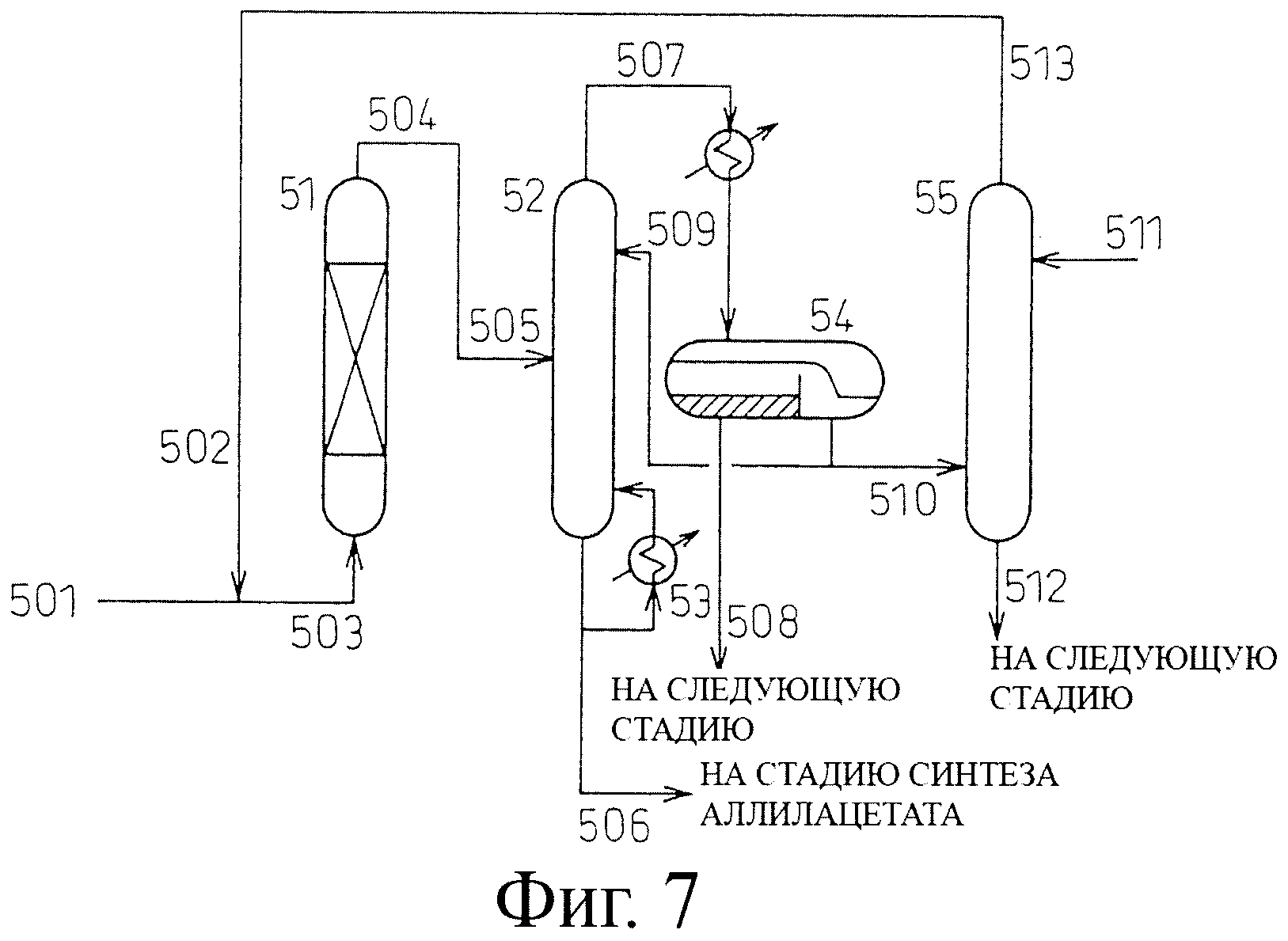

Фиг.7 - блочная схема, иллюстрирующая последовательность технологических операций сравнительного примера 1 и сравнительного примера 2.

Наилучший вариант осуществления изобретения

Ниже настоящее изобретение описывается в деталях при необходимости со ссылками на сопроводительные чертежи.

Способ азеотропной перегонки

Способ азеотропной перегонки согласно настоящему изобретению включает стадию реакции и стадию перегонки для разделения и рафинирования (или очистки) продукта(ов) реакции. В настоящем изобретении часть реакционного сырья подается на стадию перегонки, что улучшает эффективность разделения азеотропной перегонки, в системе, в которой реакционное сырье (или сырье для реакции) действует как вытеснитель (или азеотропный агент) для азеотропной перегонки на стадии перегонки.

Азеотропия

В комбинации (т.е. в азеотропной смеси), по меньшей мере, двух компонентов, которые дают максимальную азеотропную точку или минимальную азеотропную точку (далее эти максимальная и минимальная азеотропные точки обобщенно называются «азеотропной точкой»), возникает явление азеотропии. В азеотропной точке состав генерируемого из жидкости пара становится таким же, как и состав жидкости. В настоящем изобретении азеотропную перегонку проводят, используя это явление азеотропии.

Комбинация, дающая азеотропную смесь

Комбинация компонентов для обеспечения азеотропной смеси в настоящем изобретении особым образом не ограничена при условии, что эта комбинация дает систему, в которой, по меньшей мере, один компонент, образующий реакционное сырье, действует как вытеснитель азеотропной перегонки на стадии перегонки. Например, в настоящем изобретении может быть с успехом использована следующая комбинация.

(1) Вода-аллилацетат-аллиловый спирт

Вытеснитель или азеотропный агент

В настоящем изобретении «вытеснитель» (называемый также в некоторых случаях «азеотропным агентом») подразумевает компонент такого типа, с которым, когда этот компонент добавляют к смеси, содержащей два или более веществ, которые менее склонны к отделению один от другого с помощью простой перегонки или фракционной перегонки, при условии, что компонент может образовывать азеотропную смесь с, по меньшей мере, одним из двух или более веществ, эффективность разделения с помощью перегонки может быть улучшена. В настоящем изобретении, по меньшей мере, один компонент, составляющий реакционное сырье, действует как вытеснитель азеотропной перегонки на стадии перегонки. Критерий для того, чтобы судить о том, будет ли тот или иной компонент действовать как вытеснитель, определяется тем, что будет или не будет добавление какого-либо компонента для создания азеотропии сдвигать возникающую при этом азеотропную точку близко к составу, обеспечивающему максимальную азеотропную точку или минимальную азеотропную точку.

Один из вариантов осуществления настоящего изобретения

Фиг.4 представляет блочную схему, демонстрирующую один из вариантов осуществления настоящего изобретения. Как следует из фиг.4, жидкость (401), содержащая реакционное сырье, движется до соединения с циркулирующей жидкостью (402), содержащей реакционное сырье, рекуперированное на последующей стадии (44) рекуперации реакционного сырья, и образовавшуюся при этом жидкую смесь подают в качестве реакционного сырья (403) на стадию реакции (41). Выведенный со стадии реакции (41) жидкий продукт реакции (404) движется до соединения с потоком (420), включающим реакционное сырье, которое действует как вытеснитель, и образовавшуюся жидкую смесь подают в колонну (42) азеотропной перегонки.

Из жидкого продукта реакции (404), подаваемого в колонну (42) азеотропной перегонки в результате операции перегонки отбирают с низа колонны донную жидкость (405), содержащую в основном высококипящий компонент, и с верха колонны отбирают головную фракцию (406) дистиллята, содержащую азеотропную смесь, включающую вытеснитель. Часть головной фракции (406) дистиллята возвращают в колонну (42) азеотропной перегонки в виде орошения (407), а оставшуюся жидкость (408) подают на стадию рекуперации (44) реакционного сырья. На стадии рекуперации (44) реакционного сырья наряду с перегонкой и экстракцией может быть использована любая разделительная операция, позволяющая выделить реакционное сырье. Конкретная предназначенная для использования разделительная операция может быть определена на основании таких критериев, как себестоимость сбора сырья или степень рекуперации при сборе. Реакционное сырье (410), собранное на стадии рекуперации (44), подают на стадию реакции (41) в качестве реакционного сырья (402).

Следует заметить, что положение, где вводится включающий реакционное сырье поток (420), не ограничено положением ввода жидкого продукта реакции (404). Например, включающий реакционное сырье поток (420) может добавляться к орошению (407). Кроме того, реакционное сырье (420) может быть либо частью циркулирующей жидкости (410), содержащей собранное реакционное сырье, либо частью свежевводимого компонента реакционного сырья, либо и тем и другим.

Включающий реакционное сырье поток (420) может, что предпочтительно, иметь концентрацию реакционного сырья (действующего как вытеснитель) равную 80 мас.% или больше и, более предпочтительно, 90 мас.% или больше. Если концентрация реакционного сырья меньше 80 мас.%, то, чтобы обеспечить желаемый азеотропный состав, количество подаваемого на стадию перегонки потока (420) следует увеличить, в результате чего из-за повышения нагрузки на ребойлер возрастут расходы на энергию.

Ввод азеотропного агента

Необходимость ввода жидкости (420) для подачи в колонну (42) азеотропной перегонки в виде азеотропного вытеснителя и требуемое для введения количество ее могут быть определены на основании приведенных ниже стандартов (I) и (II).

(I) Польза, вытекающая из повышенной эффективности колонны (42) азеотропной перегонки, превышает ущерб, связанный со стадией (44) рекуперации реакционного сырья.

Упомянутая польза подразумевает экономический эффект, обусловленный улучшением эффективности разделения колонны (42) азеотропной перегонки. Как правило, на стадии перегонки, на которой осуществляется операция орошения с целью снижения концентрации высококипящего компонента в головной фракции дистиллята, повышается энергия, требуемая в ребойлере (43) для колонны (42) азеотропной перегонки, на количество, которое необходимо подать в перегонную колонну в виде орошения. Однако, поскольку состав головной фракции (406) дистиллята близок к азеотропному составу с минимальной точкой кипения благодаря осуществлению настоящего изобретения, заданная эффективность разделения может быть достигнута при меньшем орошении и тем самым может быть уменьшена энергия, требуемая в ребойлере (43) для колонны (42) азеотропной перегонки. Альтернативным образом, может быть снижена себестоимость обработки на последующей стадии, поскольку количество высококипящего компонента, выходящего с верха перегонной колонны, уменьшается вследствие снижения концентрации высококипящего компонента.

С другой стороны, упомянутый выше ущерб подразумевает экономический вред увеличения необходимого для переработки количества на стадии (44) рекуперации реакционного сырья, поскольку количество предназначенного для циркуляции непрореагировавшего реакционного сырья увеличивается на его количество, которое должно быть использовано в качестве вытеснителя, благодаря осуществлению настоящего изобретения.

(II) Кроме того, необходимо соблюдать такие требования как рабочие условия и т.д. Рабочие условия можно, как правило, изменять в зависимости от целевого соединения, которое должно быть получено, или необходимого для этой цели оборудования. Соответственным образом, рабочие условия должны определяться на основе требований и т.д. целевых значений для скорости потока (или объема потока), состава и т.д. какой-либо жидкости, отводимой с верха колонны, либо жидкости, выводимой с низа колонны, либо обеих жидкостей.

Например, в приведенном ниже конкретном способе примера 1 количество используемого нагревательного пара на дополнительной после процесса стадии рекуперации экстракционного агента (которая является такой же, как и процесс экстракции, описанный в Патентном документе 1) повысилось на 0,2 масс частей/час. С другой стороны, скорость потока уксусной кислоты в сточной воде понизилась на 0,04 масс частей/час из-за явного снижения концентрации уксусной кислоты (высококипящий компонент) на верху колонны азеотропной перегонки. Следовательно, следующее ниже неравенство в случае примера 1 было удовлетворено.

Преимущества 0,04 масс/час уксусной кислоты (себестоимость обработки сточных вод и потеря уксусной кислоты) (примерно десять миллионов йен в год) перевешивает ущерб от увеличения на 0,2 масс частей/час потока (примерно два миллиона йен в год).

Примеры

Далее настоящее изобретение описывается более детально со ссылками на конкретные примеры, но изобретение ни в коем случае этими конкретными примерами не ограничивается.

Пример 1

В примере 1 настоящее изобретение осуществляли, опираясь на способ получения аллилового спирта Патентного документа 1.

СН3СООСН2СН=СН2+H2O→СН2=CHCH2OH+СН3СООН

Ниже этот пример описывается со ссылками на фиг.5, которая представляет блочную схему, иллюстрирующую пример 1.

Как следует из фиг.5, реакционное сырье (501), содержащее аллилацетат, который был образован на стадии синтеза аллилацетата, смешивают с аллилацетатным реакционным сырьем (502), которое было получено из экстракционной колонны (55), которая будет описана ниже, и образованную смесь подают в гидролизный реактор (51).

В качестве катализатора реакции гидролиза (51) используют сильно кислотную ионообменную смолу и проводят реакцию при 0,6 МПа, температуре 78°С и времени пребывания 50 мин. Поток (505), в котором смешаны жидкий продукт реакции (504) и часть (520) аллилацетата, который был получен из экстракционной колонны (55), подают в перегонную колонну (52). Перегонная колонна работает под давлением 0,15 МПа, в то время как температура верха колонны лежит вблизи примерно 90°С, а температура низа колонны вблизи примерно 115°С. Жидкость (506), отведенная с низа колонны, представляет собой жидкость, в основном содержащую уксусную кислоту и воду. Жидкость (506) возвращают на стадию синтеза аллилацетата и используют повторно. Фракцию (507) дистиллята с верха колонны охлаждают до примерно 50°С и подают в отстойник (54). Фракция разделяется в отстойнике (54) на два слоя, а именно на масляный слой с высокой концентрацией аллилацетата и водный слой с низкой концентрацией аллилацетата. Часть жидкости масляного слоя возвращают в виде орошения (509) с целью улучшения эффективности разделения колонны (52) азеотропного разделения, а оставшуюся жидкость (510) масляного слоя подают в экстракционную колонну (55).

С другой стороны, водный слой (508) подают вместе жидкостью (512) (описана ниже) на стадию рафинирования аллилового спирта. В экстракционной колонне (55) в условиях давления 0,110 МПа и температуры 40°С жидкость (510), отведенная с верха колонны (52) азеотропной перегонки, и жидкость (512), в основном содержащая воду, контактируют одна с другой в противоточном потоке, а образующийся в результате этого поток подают в массовом отношении (скорость потока жидкости (510))/(скорость потока жидкости (511))=1:1,4; аллилацетат (513), из которого был удален аллиловый спирт, отводят с верха колонны, а водный раствор (512) аллилового спирта, содержащий небольшое количество аллилацетата, отводят с низа колонны. Следует при этом добавить, что водный слой (508) может быть смешан с водным раствором (512) аллилового спирта и на следующей перегонной колонне, после удаления из образовавшейся смеси аллилацетата, в результате операции перегонки водного раствора аллилового спирта с верха колонны можно получить азеотропную композицию, содержащую аллиловый спирт и воду. Полученный таким образом аллилацетат (513) с концентрацией 97,3% рециркулируют в качестве вытеснителя (520) азеотропной перегонки и реакционного сырья (502) для гидролизного реактора (51).

На этой стадии, при рабочих условиях в гидролизном реакторе (51) и отстойнике (54), как описано выше, проводится восьмичасовое испытание согласно рабочему графику, в котором скорость потока донного вывода (506) колонны (52) азеотропной перегонки равна 62,9 масс частей/час и скорость потока орошения (509) из масляного слоя отстойника (54) равна 52,5 масс частей/час, причем указанные скорости потоков поддерживаются постоянными. Средние значения состава и скорости потока для каждого потока показаны в приведенной ниже таблице 1. В этот момент температура верха перегонной колонны (52) равна 92,7°С, а количество используемого в ребойлере (53) пара составляет 38,3 масс частей/час. При этом количество производимого аллилового спирта (т.е. его количество, которое должно быть переведено в следующий процесс: (508)+(512)) составляет 12,4 масс частей/час.

Полученные в этих испытаниях данные по скорости потока и составу для каждого потока примера 1 показаны в приведенной ниже таблице 1.

Пример 2

Показанная на фиг.6 блок-схема (схема последовательности операций) приведена для иллюстрации примера 2 (в описании фиг.6 части или доли, соответствующие частям или долям, показанным на фиг.5, обозначены теми же ссылочными позициями, которые использованы на фиг.5, и их объяснения опущены (т.е. не повторяются)).

Как следует из фиг.6, эксперимент был проведен в тех же условиях, что и пример 1, в том, что касается рабочих условий гидролизного реактора (51) и отстойника (54) и скорости потока донного стока (506) колонны (52) азеотропной перегонки за исключением того, что полученный из экстракционной колонны аллилацетат, представленный в виде потока (521), подавали на орошение (509) колонны (52) азеотропной перегонки и что сумма скоростей потока потоков (509) и (521) была установлена на значение, равное или почти равное соответствующему значению (т.е. 509) примера 1. При этом температура верха азеотропной колонны (52) была равной 92,2°С, а количество используемого в ребойлере (53) пара составляло 37,3 масс частей/час. При этом количество производимого в этом примере аллилового спирта (т.е. его количество, которое должно быть переведено в следующий процесс: (508)+(512)) составляло 12,4 масс частей/час.

Полученные в этих испытаниях данные по скорости потока и составу для каждого потока примера 2 показаны в приведенной ниже таблице 2.

Сравнительный пример 1

Показанная на фиг.7 блок-схема (схема последовательности операций) приведена для иллюстрации сравнительного примера 1 (в описании фиг.7 части или доли, соответствующие частям или долям, показанным на фиг.5, обозначены теми же ссылочными позициями, которые использованы на фиг.5, и их объяснения опущены).

Как следует из фиг.7, эксперимент был проведен в тех же условиях, что и пример 1, в том, что касается рабочих условий гидролизного реактора (51) и отстойника (54) и скорости потока (506) за исключением того, что скорость потока орошения (509) была повышена до 54,9 масс частей/час с целью снижения концентрации уксусной кислоты в головной фракции дистиллята при условии, что реакционное сырье не добавляют в качестве вытеснителя (в результате чего скорость потока (520) на фиг.5 была равна 0 (нулю)). При этом температура верха азеотропной колонны (52) была равной 93,2°С, а количество используемого в ребойлере (53) пара составляло 41,2 масс частей/час. Кроме того, количество произведенного аллилового спирта (его количество, которое должно быть переведено в следующий процесс: (508)+(512)) составило 12,4 масс частей/час.

Полученные в этих испытаниях данные по скорости потока и составу для каждого потока сравнительного примера 1 показаны в приведенной ниже таблице 3.

Как описано выше, количества аллилового спирта, произведенного в примере 1, примере 2 и сравнительном примере 1, были почти одинаковыми, но в примерах 1 и 2 можно было понижать количество используемого в ребойлере (53) пара.

Пример 3

Эксперимент проводился в течение 223 дней в тех же условиях, как в примере 1:

полученный в перегонной колонне аллиловый спирт (поток (520), концентрация: 97,3%) подавали на выход (504) гидролизного реактора (51) в качестве азеотропного вытеснителя. Количество продукта, производимого в течение этого периода, составляло в среднем 100,0 масс частей/час.

Температура верха азеотропной колонны (52) была равной 91,4°С, температура низа колонны 116,9°С и давление внутри колонны 0,110 МПа. Давление в верху экстракционной колонны (55) было равным 0,110 МПа. Количество используемого в ребойлере (53) пара составляло в среднем 316 масс частей/час, а общее количество пара, используемого в процессе производства аллилового спирта, составляло в среднем 356 масс частей/час. При этом степень рекуперации уксусной кислоты с низа колонны (52) азеотропной перегонки была равной 99,9% в расчете на общее количество уксусной кислоты, подаваемой в азеотропную колонну (52).

Полученные в этих испытаниях данные по скорости потока и составу для каждого потока примера 3 показаны в приведенной ниже таблице 4.

Значения давления в таблице 4 выражены в категории абсолютного давления.

Количество полученного продукта: 100,0 масс частей.

Удельный расход пара в ребойлере (53): 3,16 масс частей/масс частей аллилового спирта.

Удельный расход пара в перегонной системе: 3,49 масс частей/масс частей аллилового спирта.

Степень рекуперации уксусной кислоты из азеотропной колонны (52): 99,9%.

Сравнительный пример 2

Эксперимент проводился в течение 167 дней в тех же условиях, что и в сравнительном примере 1 (в частности, скорость потока (520) на фиг.5 равнялась 0 (нулю)). Количество продукта, производимого в течение этого периода, составляло в среднем 108,8 масс частей/час.

Температура верха азеотропной колонны (52) была равной 92,0°С, температура низа колонны 117,4°С и давление внутри колонны 0,112 МПа. Количество используемого в ребойлере (53) пара составляло в среднем 375 масс частей/час, а общее количество пара, используемого в процессе производства аллилового спирта (включая дополнительную обработку после процесса), составляло в среднем 464 масс частей/час. При этом степень рекуперации уксусной кислоты с низа колонны (52) азеотропной перегонки была равной 99,6% в расчете на общее количество уксусной кислоты, подаваемой в азеотропную колонну (52).

Полученные в этих испытаниях данные по скорости потока и составу для каждого потока сравнительного примера 2 показаны в приведенной ниже таблице 5.

Значения давления в таблице 5 выражены в категории абсолютного давления.

Количество полученного продукта: 100,8 масс частей.

Удельный расход пара в ребойлере (53): 3,44 масс частей/масс частей аллилового спирта.

Удельный расход пара в перегонной системе: 4,13 масс частей/масс частей аллилового спирта.

Степень рекуперации уксусной кислоты из азеотропной колонны (52): 99,6%.

Пояснение ссылочных позиций

11: гидролизный реактор

12: перегонная колонна

13: отстойник

14: экстракционная колонна

21: гидролизный реактор

22: первая перегонная колонна

23: вторая перегонная колонна

24: третья перегонная колонна

25: отстойник

31: первая перегонная колонна

32: отстойник

33: вторая перегонная колонна

41: стадия реакции

42: колонна азеотропной перегонки

43: ребойлер колонны (42) азеотропной перегонки

44: стадия рекуперации реакционного сырья

51: гидролизный реактор

52: колонна азеотропной перегонки

53: ребойлер колонны (52) азеотропной перегонки

54: отстойник

55: экстракционная колонна

101: жидкое реакционное сырье гидролиза

102: собранное жидкое реакционное сырье

103: жидкость, подаваемая в гидролизный реактор (11)

104: жидкий продукт реакции реактора (11) гидролиза

105: жидкость, отводимая с низа первой перегонной колонны (12)

106: пары с верха первой перегонной колонны (12)

107: циркулирующая жидкость первой перегонной колонны (12)

108: выводимая из отстойника жидкость масляного слоя

109: выводимая из отстойника жидкость водного слоя

110: водный экстракт экстракционной колонны (14)

111: жидкий экстракт экстракционной колонны (14)

112: жидкость, остающаяся после экстракции в экстракционной колонне (14)

201: жидкое реакционное сырье гидролиза

202: собранное жидкое реакционное сырье

203: жидкость, подаваемая в гидролизный реактор (21)

204: жидкий продукт реакции гидролизного реактора (21)

205: жидкость, отводимая с низа первой перегонной колонны (22)

206: пары, отводимые с верха первой перегонной колонны (22)

207: орошение первой перегонной колонны (22)

208: жидкий дистиллят первой перегонной колонны (22)

209: жидкость, отводимая с низа второй перегонной колонны (23)

210: пары, отводимые с верха второй перегонной колонны (23)

211: циркулирующая жидкость второй перегонной колонны (23)

212: жидкий дистиллят второй перегонной колонны (23)

213: жидкость, отводимая с низа третьей перегонной колонны (24)

214: пары, отводимые с верха третьей перегонной колонны (24)

215: орошение третьей перегонной колонны (24)

216: выводимая из отстойника (25) жидкость водного слоя

217: выводимая из отстойника (26) жидкость масляного слоя

301: жидкое сырье первой перегонной колонны (31)

302: жидкость, отводимая с низа первой перегонной колонны (31)

303: пары с верха первой перегонной колонны (31)

304: выводимая из отстойника (32) жидкость водного слоя

305: выводимая из отстойника (32) жидкость масляного слоя

306: жидкий дистиллят второй перегонной колонны (33)

307: жидкий вытеснитель, собранный после второй перегонной колонны (33)

401: жидкое реакционное сырье

402: собранное жидкое непрореагировавшее реакционное сырье

403: жидкость, подаваемая на стадию реакции (41)

404: жидкий продукт реакции стадии реакции (41)

405: жидкость, отводимая с низа колонны (42) азеотропной перегонки

406: пары с верха колонны (42) азеотропной перегонки

407: циркулирующая жидкость колонны (42) азеотропной перегонки

408: жидкий дистиллят колонны (42) азеотропной перегонки

409: жидкость, остающаяся после сбора непрореагировавшего реакционного сырья со стадии (44) рекуперации реакционного сырья

410: жидкое непрореагировавшее реакционное сырье, собранное после стадии (44) рекуперации реакционного сырья

420: жидкое реакционное сырье, подаваемое в качестве вытеснителя в колонну (42) азеотропной перегонки

501: жидкое реакционное сырье гидролиза

502: собранное жидкое реакционное сырье

503: жидкость, подаваемая в гидролизный реактор (51)

504: жидкий продукт реакции гидролизного реактора (51)

505: жидкое сырье колонны (52) азеотропной перегонки

506: жидкость, отводимая с низа колонны (52) азеотропной перегонки

507: пары с верха колонны (52) азеотропной перегонки

508: выводимая из отстойника (54) жидкость водного слоя

509: циркулирующая жидкость колонны (52) азеотропной перегонки

510: выводимая из отстойника (54) жидкость масляного слоя

511: водный экстракт экстракционной колонны (55)

512: жидкий экстракт экстракционной колонны (55)

513: жидкость, остающаяся после экстракции в экстракционной колонне (55)

514: уксусная кислота, выделенная из высококипящей сточной жидкости

515: аллилацетат, выделенный на последующей стадии

520: собранное жидкое реакционное сырье, добавляемое к жидкому продукту реакции (504) позиции (51)

521: собранное жидкое реакционное сырье, добавляемое к орошению (509) колонны (52) азеотропной перегонки

Реферат

Настоящее изобретение относится к способу получения аллилового спирта, включающему стадию гидролиза аллилацетата, стадию перегонки для разделения и рафинирования продукта реакции и стадию рекуперации для сбора реакционного сырья после стадии перегонки. При этом аллилацетат, являющийся компонентом реакционного сырья, действует как вытеснитель азеотропной перегонки, и часть аллилацетата, действующего как вытеснитель, подают на стадию перегонки, причем часть жидкости и/или газа, которая была рекуперирована на дополнительной стадии после стадии перегонки и содержит 80 мас.% или больше непрореагировавшего аллилацетата, подают на стадию перегонки. Предлагаемый способ позволяет уменьшить энергию, необходимую для разделения в процессе азеотропной перегонки без существенного уменьшения эффективности разделения. 1 з.п. ф-лы, 5 табл., 7 ил.

Комментарии