Стенд для испытания рабочих пар гидравлических забойных двигателей - RU2770958C1

Код документа: RU2770958C1

Чертежи

Описание

Изобретение относится к области бурения нефтяных и газовых скважин и может быть использовано для испытаний рабочих пар гидравлических забойных двигателей.

Известен стенд для обкатки и испытаний гидравлических забойных двигателей (патент РФ № 2229581, опубл. 05.03.2003), включающий установочную базу с зажимными приспособлениями для закрепления корпуса гидравлического забойного двигателя и тормозным устройством в виде электромагнитного порошкового нагрузочного тормоза, емкость для приема энергетической жидкости и связанный с ней насос для подачи жидкости в гидравлическом забойном двигателе, не менее двух связанных с установочной базой самоустанавливающихся зажимных приспособлений.

Недостатком конструкции данного стенда является то, что электромагнитный порошковый нагрузочный тормоз не обеспечивает точное позиционирование корпуса гидравлического забойного двигателя вследствие остаточной намагниченности в процессе испытания, что может снизить точность полученных результатов.

Известен стенд РГУ нефти и газа им. Губкина для испытания малогабаритных ВЗД (Д.Ф. Балденко, Ф.Д. Балденко, А.Н. Гноевых. Справочное пособие. Винтовые забойные двигатели, - М.: Недра, 1999 г., с. 222-224. URL: https://www.geokniga.org/bookfiles/geokniga-vintovye-zaboynye-dvigateli.pdf., дата обращения: 05.10.2021), включающий блок рабочих органов, электродвигатели постоянного и переменного тока, коробку передач, одновинтовой насос, бак, регуляторы напряжения, ременную передачу, электромагнитный порошковый тормоз, зажимы.

Недостатком конструкции данного стенда является то, что блок рабочих органов смонтирован под углом к вертикальной стенке бака, следовательно, при высоких давлениях возможно изливание энергетической жидкости из бака.

Известен универсальный испытательный стенд (патент РФ № 44385, опубл. 10.03.2005), включающий установочную базу, зажимные приспособления для закрепления гидравлического забойного двигателя, два тормоза, снабженные валами, тормозное дисковое устройство, емкость для приема энергетической жидкости, насос, датчик оборотов, отличающийся тем, что стенд снабжен приспособлением, контактирующим через датчик оборотов с гидравлическим забойным двигателем, состоящее из корпуса, вала и расположенного в нем элемента передачи вращения, на валу приспособления установлена муфта отключения с возможностью поступательного перемещения вдоль оси вала и фиксации на нем, редуктор, состоящий из вала, соединенного с помощью муфт отключения с валом приспособления и валами тормозов.

Недостатком конструкции данного стенда является то, что использование приспособления, контактирующего через датчик оборотов с гидравлическим забойным двигателем, вносит ряд факторов, отрицательно влияющих на точность проводимых исследований. К ним относятся точность позиционирования приспособления относительно дискового тормоза, точность изготовления изделия, высокая погрешность математической модели расчета крутящего момента при использовании данного приспособления.

Известен универсальный горизонтальный стенд ПФ ВНИИБТ для испытания и исследования рабочего процесса гидродвигателей (Д.Ф. Балденко, Ф.Д. Балденко, А.Н. Гноевых. Справочное пособие. Винтовые забойные двигатели, - М.: Недра, 1999 г., с. 221-222. URL: https://www.geokniga.org/bookfiles/geokniga-vintovye-zaboynye-dvigateli.pdf., дата обращения: 05.10.2021), включающий электродвигатель-редуктор, шпиндель сальниковый, сальник, вертлюг, насос, тормоз, бак, шинно-пневматическую муфту, датчик тахометра, балансирные опоры, датчик моментомера, датчик давления, датчик расхода.

Недостатком конструкции универсального горизонтального стенда ПФ ВНИИБТ является то, что шинно-пневматическая муфта, шпиндель сальниковый, электродвигатель-редуктор в совокупности обладают высоким моментом инерции вследствие разных кинематических характеристик, что влечет за собой искажение результатов испытаний.

Известно устройство для испытания турбин турбобуров (патент СССР № 802495, опубл. 07.02.1981), принятое за прототип, включающее емкость, насос, корпус, вертикально расположенный блок рабочих органов, содержащих турбины и направляющие аппараты, вал и подшипники. Вал снабжен кожухом, а корпус трубчатой стойкой, установленной с радиальными зазорами в кольцевом пространстве между валом и кожухом на подшипниках, причем турбины установлены на кожухе, нижний торец которого образует с корпусом кольцевое сопло.

Недостатком конструкции данного устройства является то, что блок рабочих органов находится близко ко дну емкости, вследствие чего энергетическая жидкость, выходя под большим давлением из блока рабочих органов, будет изливаться из емкости с последующим понижением давления и общего объема жидкости в системе.

Техническим результатом является повышение эффективности бурения, точности измерений характеристик и расширение технологических возможностей для испытаний.

Технический результат достигается тем, что сверху на ёмкости выполнено отверстие, в которое установлен перемешиватель, на боковой поверхности - отверстие, в которое установлен электронагреватель, в нижней части боковых противоположных поверхностей – отверстия, в которые установлены линия сброса и всасывающая линии, на которых установлены шаровые краны, всасывающая линия соединена со входом насоса, а его выход соединен с нагнетательной линией, на которой последовательно установлены шаровой кран, электромагнитный расходомер, датчик давления и термометр, при этом нагнетательная линия соединена с байпасной линией и со входом испытательной камеры, в которой посредством подшипников установлена рабочая пара турбобура, она через вал соединена с тормозным устройством, на котором, установлены датчики виброускорения, крутящего момента и частоты вращения, выход испытательной камеры соединен с возвратной линией, на которой установлен с возможностью съема датчик давления.

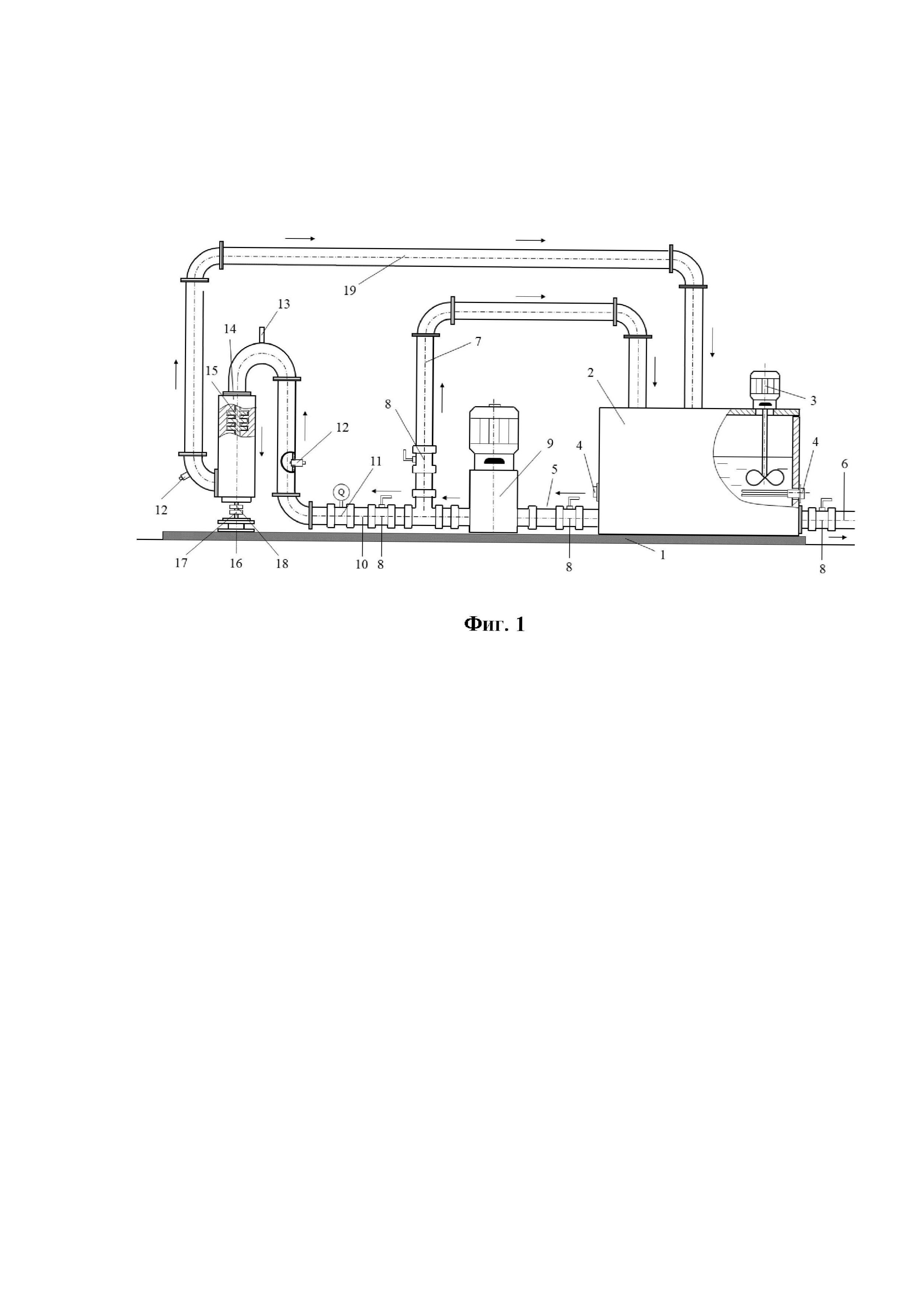

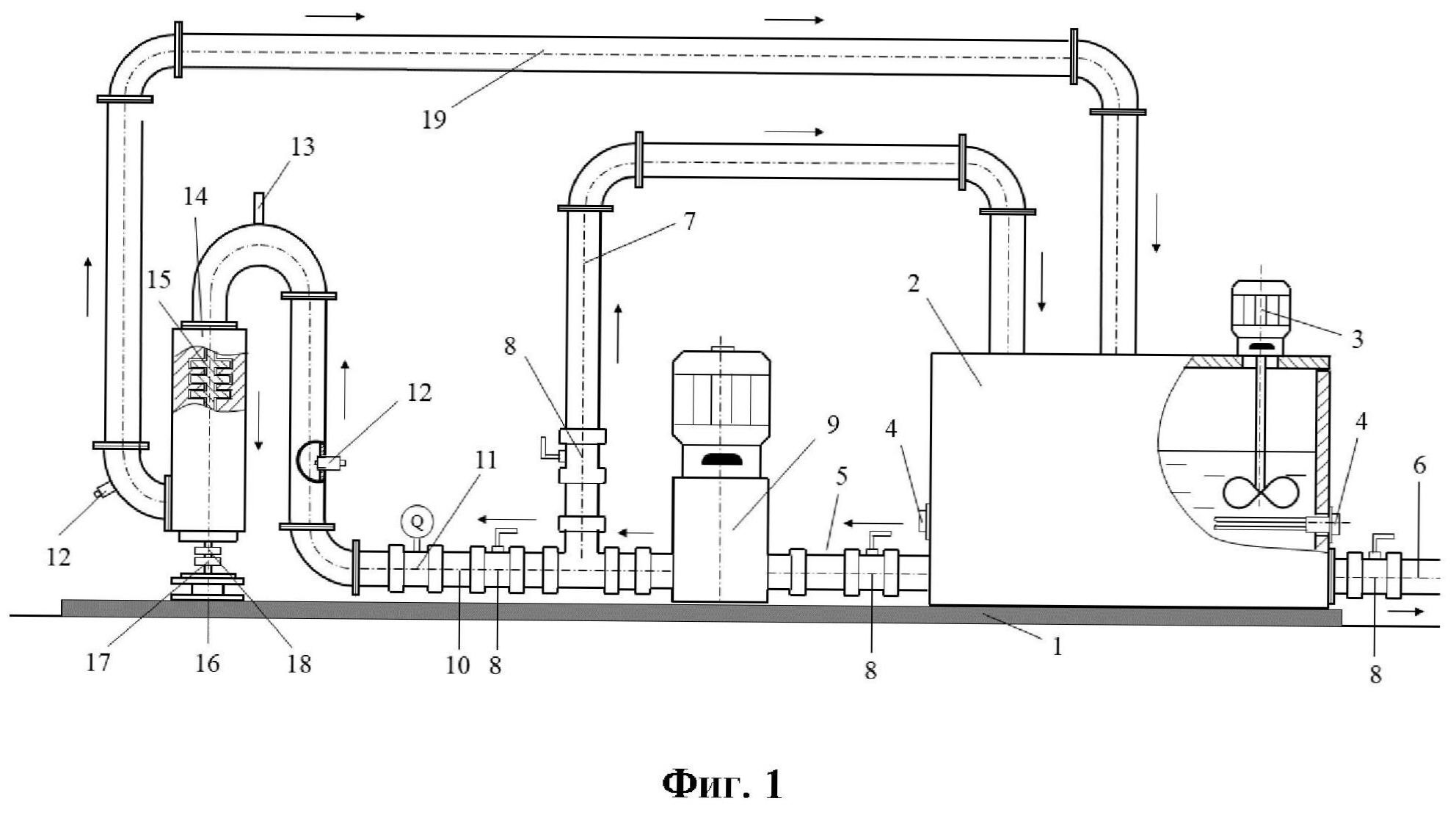

Устройство поясняется следующей фигурой:

фиг. 1 – общая схема устройства, где:

1 – бетонный фундамент;

2 – ёмкость;

3 – перемешиватель;

4 – электронагреватель;

5 – всасывающая линия;

6 – линия сброса;

7 – байпасная линия;

8 – шаровой кран;

9 – насос;

10 – нагнетательная линия;

11 – электромагнитный расходомер;

12 – датчик давления;

13 – термометр;

14 – испытательная камера;

15 – рабочая пара турбобура;

16 – тормозное устройство;

17 – датчик виброускорения;

18 – датчик крутящего момента и частоты вращения;

19 – возвратная линия.

Устройство экспериментального стенда (фиг. 1) включает бетонный фундамент 1, на котором при помощи анкерных соединений смонтирована ёмкость 2 выполненная, например, из стали. Сверху на ёмкости 2 выполнено отверстие, в которое установлен перемешиватель 3, а на боковой поверхности - отверстие, в которое установлен электронагреватель 4. В нижней части боковых противоположных поверхностей ёмкости 2, выполнены отверстия, в которые установлены с возможностью съема, всасывающая линия 5 и линия сброса 6, выполненные в виде бесшовных труб, с установленными на них шаровыми кранами 8. Байпасная линия 7 соединена с ёмкостью 2 через отверстие в её верхней части. Всасывающая линия 5 соединена со входом насоса 9, а его выход соединен с нагнетательной линией 10. На нагнетательной линии 10 установлены последовательно при помощи резьбовых соединений шаровой кран 8, электромагнитный расходомер 11, датчик давления 12 и термометр 13. Сверху к нагнетательной линии 10 установлена байпасная линия 7, соединенная с ней посредством переходного тройника (на чертеже не указан). Нагнетательная линия 10 соединена со входом испытательной камеры 14 и смонтирована при помощи замкового соединения. В испытательной камере 14 установлен, посредством подшипников, рабочий орган, в качестве которого используют рабочую пару турбобура 15, с возможностью замены на другие модификации. Рабочая пара турбобура 15 через вал соединена с тормозным устройством 16, на котором, при помощи резьбовых соединений, установлены датчик виброускорения 17, датчик крутящего момента и частоты вращения 18. Выход испытательной камеры 14 соединен с возвратной линией 19, выполненной в виде бесшовных труб, на ней установлен с возможностью съема датчик давления 12. Возвратная линия 19 соединена с технологической ёмкостью 2 через отверстие в её верхней части.

Устройство работает следующим образом. В ёмкости 2 с помощью перемешивателя 3 перед испытанием предварительно готовится необходимый объем технологической жидкости. Далее, посредством электронагревателя 4, технологическая жидкость нагревается до необходимой температуры. После начала работы электронагревателя 4 с помощью перемешивателя 3 обеспечивается равномерный нагрев технологической жидкости до заданной температуры. Затем открывается шаровой кран 8 всасывающей линии 5 с последующим заполнением технологической жидкостью пространства всасывающей линии 5 до насоса 9. После этого включается насос 9, при этом технологическая жидкость двигается по нагнетательной линии 10 и регистрируются показания электромагнитного расходомера 11, датчика давления 12 и термометра 13. Далее, технологическая жидкость поступает в испытательную камеру 14, где при ее взаимодействии с рабочей парой турбобура 15 кинетическая энергия потока жидкости переходит в кинетическую энергию вращения вала, которому препятствует тормозное устройство 16 путем создания тормозящего момента, при этом регистрируются показания с датчика виброускорения 17, датчика крутящего момента и частоты вращения 18. После прохождения через испытательную камеру 14 технологическая жидкость поступает в возвратную линию 19, с последующей регистрацией показаний с датчика давления 12. По возвратной линии 19 технологическая жидкость возвращается в технологическую ёмкость 2.

В ходе проведения экспериментов моделируются различные технологические параметры работы стенда путем изменения реологических свойств технологической жидкости, ее температуры, посредством электронагревателей 4, и расхода, с помощью насоса 9.

После окончания эксперимента технологическая жидкость из ёмкости 2 сливается через линию сброса 6, посредством открытия шарового крана 8, в систему утилизации (на чертеже не указана). Затем ёмкость 2 наполняется технической водой, после чего, посредством включения насоса 9, осуществляется промывка системы от остатков технологической жидкости.

Применение заявленного устройства позволит расширить область проводимых измерений за счет установки электронагревателя технологической ёмкости, и рабочей пары турбобура через вал с тормозным устройством, датчиками виброускорения, крутящего момента и частоты вращения.

Реферат

Изобретение относится к области бурения нефтяных и газовых скважин и может быть использовано для испытаний рабочих пар гидравлических забойных двигателей. Техническим результатом является обеспечение проведения безопасных и высокоточных исследований с возможностью моделирования параметров расхода, использования энергетических жидкостей с различными реологическими свойствами, изменения температуры энергетической жидкости, что позволит обеспечить условия эксперимента максимально приближенными к реальным условиям. Предложенный стенд для испытаний рабочих пар гидравлических забойных двигателей включает соединенные между собой ёмкость, насос, вал и подшипники. При этом сверху на ёмкости выполнено отверстие, в которое установлен перемешиватель, на боковой поверхности - отверстие, в которое установлен электронагреватель, в нижней части боковых противоположных поверхностей – отверстия, в которые установлены линия сброса и всасывающая линии, на которых установлены шаровые краны. Всасывающая линия соединена со входом насоса, а его выход соединен с нагнетательной линией, на которой последовательно установлены шаровой кран, электромагнитный расходомер, датчик давления и термометр. Нагнетательная линия соединена с байпасной линией и со входом испытательной камеры, в которой посредством подшипников установлена рабочая пара турбобура, соединенная через вал с тормозным устройством, на котором установлены датчики виброускорения, крутящего момента и частоты вращения. Выход испытательной камеры соединен с возвратной линией, на которой установлен с возможностью съема датчик давления. 1 ил.

Комментарии