Способ обработки подземной формации - RU2698370C2

Код документа: RU2698370C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ(-И)

[1] Эта заявка претендует на приоритет предварительной патентной заявки США № 61/973,033 (озаглавленной «Shrinkable Fibers as Temporary Isolation of Previously Stimulated Wellbore Interval» (Применение волокон, подверженных усадке, для временной изоляции предварительно интенсифицированного интервала ствола скважины) - SLB Docket № IS14.8190), поданной 31 марта 2014 года, и обычной заявки США № 14/486,720 (озаглавленной «Method For Treating Subterranean Formation» (Способ обработки подземной формации)), поданной 15 сентября 2014 года. Содержание этих заявок полностью включено в данный документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[2] Углеводороды (нефть, конденсат и газ), как правило, добывают из скважин, которые выбуривают в содержащих их формациях. По разным причинам, например, вследствие изначально низкой проницаемости продуктивных пластов или повреждения формации, вызванной бурением и добуриванием скважины, приток углеводородов в скважину может быть слабым. В этом случае приток в скважину может быть интенсифицирован с помощью различных способов, в том числе гидравлического разрыва пласта.

[3] При бурении ствола скважины для осуществления множества функций могут применять различные текучие среды. Текучие среды могут циркулировать по бурильной трубе и через буровое долото в ствол скважины, а затем могут протекать далее вверх по стволу скважины на поверхность. Во время такой циркуляции текучая среда может переносить выбуренную породу из нижней части буровой скважины на поверхность для удержания выбуренной породы и утяжеляющего материала во взвешенном состоянии при прерывании циркуляции, для управления подповерхностным давлением, для поддержания целостности ствола скважины, пока секция скважины не будет обсажена и зацементирована, для изоляции текучих сред от формации путем создания достаточного гидростатического давления для предотвращения проникновения текучих сред в ствол скважины, для охлаждения или смазывания бурильной колонны и бурового долота и/или для максимизации скорости бурения.

[4] В большинстве случаев обработки скважины текучую среду могут вводить в скважину под давлением. При полной или частичной утечке текучей среды из ствола скважины происходит потеря текучей среды. В некоторых случаях обработки, в которых текучая среда должна быть возвращена на поверхность, например при бурении, часть текучей среды или всю текучую среду невозможно вернуть на поверхность из-за потери текучей среды. Это явление называют «потерей циркуляции». Для устранения потери циркуляции применяют многочисленные продукты и способы, например, полимерные тампоны и цементные пробки. Один из подходов заключается в добавлении материала для восстановления циркуляции (LCM) в буровую текучую среду и/или в цементную или полимерную систему. Системы материала для восстановления циркуляции (LCM) часто содержат волокна.

[5] В частности, при гидравлическом разрыве пласта текучую среду нагнетают в формацию для создания и распространения трещины. Затем нагнетают вторую текучую среду, чтобы после сброса давления поддерживать трещину раскрытой. При гидравлическом разрыве пласта одну или большее количество текучих сред закачивают в ствол скважины до тех пор, пока давление в скважине не превысит градиент давления гидравлического разрыва породы.

[6] При гидравлическом разрыве горизонтальных скважин и многослойных формаций могут применять способы отклонения для перенаправления разрыва между различными зонами. Известные способы отклонения включают устройства механической изоляции, например пакеры, а также пробки для скважин, затвердевающие мостовые пробки, накачиваемые уплотнительные шарики, накачиваемые пастообразные хлопья бензойной кислоты и извлекаемые или разлагаемые частицы.

[7] При осуществлении скважинного отклонения с помощью отклоняющих материалов, как правило, отклонение производят, выполняя тампонаж некоторым количеством частиц отклоняющего материала и формируя пробку путем накопления остальных частиц в сформированном мосте. Однако, если при типовой обработке для отклонения применяют извлекаемые материалы, тампонажная способность отклоняющей суспензии может быть снижена из-за разбавления скважинной текучей средой. Кроме того, непрочность пробки, образованной из различных отклоняющих материалов, представляет собой еще одну проблему при осуществлении такой процедуры отклонения.

[8] Закупоривание или отклонение в части скважины с помощью твердых отклоняющих материалов, например, разлагаемых материалов, может быть достигнуто при большой загрузке отклоняющего вещества (например, при высокой концентрации), например, от приблизительно 20 фунтов на 1000 гал (2,4 г/л) до приблизительно 1000 фунтов на 1000 гал (120 г/л) или от приблизительно 40 фунтов на 1000 гал (4,8 г/л) до приблизительно 750 фунтов на 1000 гал (90 г/л)) для создания временных пробок или мостов. Твердые отклоняющие материалы также могут быть применены с концентрациями по меньшей мере 4,8 г/л (40 фунтов на 1000 гал), по меньшей мере 6 г/л (50 фунтов на 1000 гал) или по меньшей мере 7,2 г/л (60 фунтов на 1000 гал). Большая загрузка твердых отклоняющих материалов может приводить к блокированию множеством частиц пористой среды. Однако осуществление большой загрузки твердых отклоняющих материалов в поток текучей среды для обработки является сложной задачей.

[9] Возможность добавления твердого вещества в текучую среду для обработки в непрерывном режиме с помощью традиционных загрузочных устройств для твердых частиц с достижением требуемой эффективности при выполнении конкретной операции в скважине (например, операции отклонения и/или закупоривания) затруднено из-за ограниченной производительности нагнетания загрузочных устройств для твердых частиц. Это, в частности, важно для отклонения в местах гидравлических разрывов пласта, для которого текучую среду для обработки необходимо нагнетать с высоким расходом, который часто превышает 50 баррелей/мин (8 м3/мин), и для которого скорость добавления твердого вещества должна быть по существу достаточной для создания потока с высокой загрузкой твердого материала.

[10] Закупоривание в части скважины могут применять для устранения потери циркуляции, которую определяют как частичную или полную потерю буровых текучих сред в формации; она может иметь место во время бурения, осуществлении спускоподъемных операций в скважине и спуске обсадной колонны или цементировании. Один из подходов к устранению потери циркуляции состоит в герметизации трещин с помощью различных закупоривающих материалов на основе твердых частиц.

[11] Для облегчения обработки для осуществления отклонения и/или закупоривания применяемый твердый материал может представлять собой разлагающийся материал, а такой материал может представлять собой готовые формы, например, хлопьевидные частицы, волокна и твердые частицы. Способы отклонения с применением разлагаемых материалов описаны в патенте США № 7,380,600, патенте США № 8,167,043, патенте США № 7,565,929 и опубликованной патентной заявке США № 2008/0210423, каждая из которых полностью включена в настоящее описание посредством ссылки. Однако такие известные материалы могут работать ненадежно и неэффективно, могут вызывать заторы при прохождении через насосную установку для выполнения гидроразрывов и т. п. и могут потребовать существенного вмешательства со стороны пользователя.

РАСКРЫТИЕ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[12] Данный раздел "Раскрытие сущности изобретения" приведен для представления набора концепций, которые дополнительно описаны ниже в подробном изложении. Данный раздел "Раскрытие сущности изобретения" не предназначен для выявления ключевых или основных признаков заявленного объекта, а также не предназначено для использования в качестве помощи в определении объема заявленного объекта.

[13] Приведенные утверждения являются только информацией, которая относится к настоящему изобретению, и могут описывать некоторые варианты осуществления, иллюстрирующие объект этой заявки.

[14] В первом аспекте раскрыт способ обработки подземной формации. Этот способ может включать нагнетание в подземную формацию суспензии, которая содержит по меньшей мере несущую текучую среду и материал, подверженный усадке, и создание пробки в трещине или перфорационном канале в подземной формации с применением по меньшей мере частично материала, подверженного усадке. Материал, подверженный усадке, может быть выполнен с возможностью усадки при повышении температуры суспензии выше порогового значения.

[15] В другом аспекте раскрыт способ закупоривания трещины или перфорационного канала в подземной формации. Этот способ может включать нагнетание порции материала, подверженного усадке, в ствол скважины в подземной формации, воздействие на порцию материала, подверженного усадке, температурой, соответствующей заданному температурному порогу или превышающей его, вследствие которого порция материала, подверженного усадке, сжимается и происходит закупоривание трещины или перфорационного канала с помощью порции подвергнутого усадке материала и твердых частиц.

[16] В другом аспекте раскрыт способ. Этот способ может представлять собой способ закупоривания трещины или перфорационного канала в подземной формации с помощью суспензии, содержащей порцию материала, подверженного усадке, и твердых частиц. Этот способ может включать воздействие на порцию материала, подверженного усадке, температурой, соответствующей заданному температурному порогу или превышающей его. Кроме того, после усадки по меньшей мере части порции материала, подверженного усадке, способ может включать нагнетание в ствол скважины суспензии, содержащей указанную порцию материала, подверженного усадке, и указанную порцию твердых частиц. Этот способ может дополнительно включать закупоривание трещины или перфорационного канала с помощью порции подвергнутого усадке материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[17] На фиг. 1A и 1B изображены схемы суспензии в соответствии с одним или большим количеством аспектов.

[18] На фиг. 2 изображена схема волокон до их сжимания в соответствии с одним или большим количеством аспектов.

[19] На фиг. 3 изображена схема волокон после их сжимания в соответствии с одним или большим количеством аспектов.

[20] На фиг. 4 изображена схема конфигурации обработки в соответствии с одним или большим количеством аспектов.

[21] На фиг. 5 изображена схема конфигурации обработки в соответствии с одним или большим количеством аспектов.

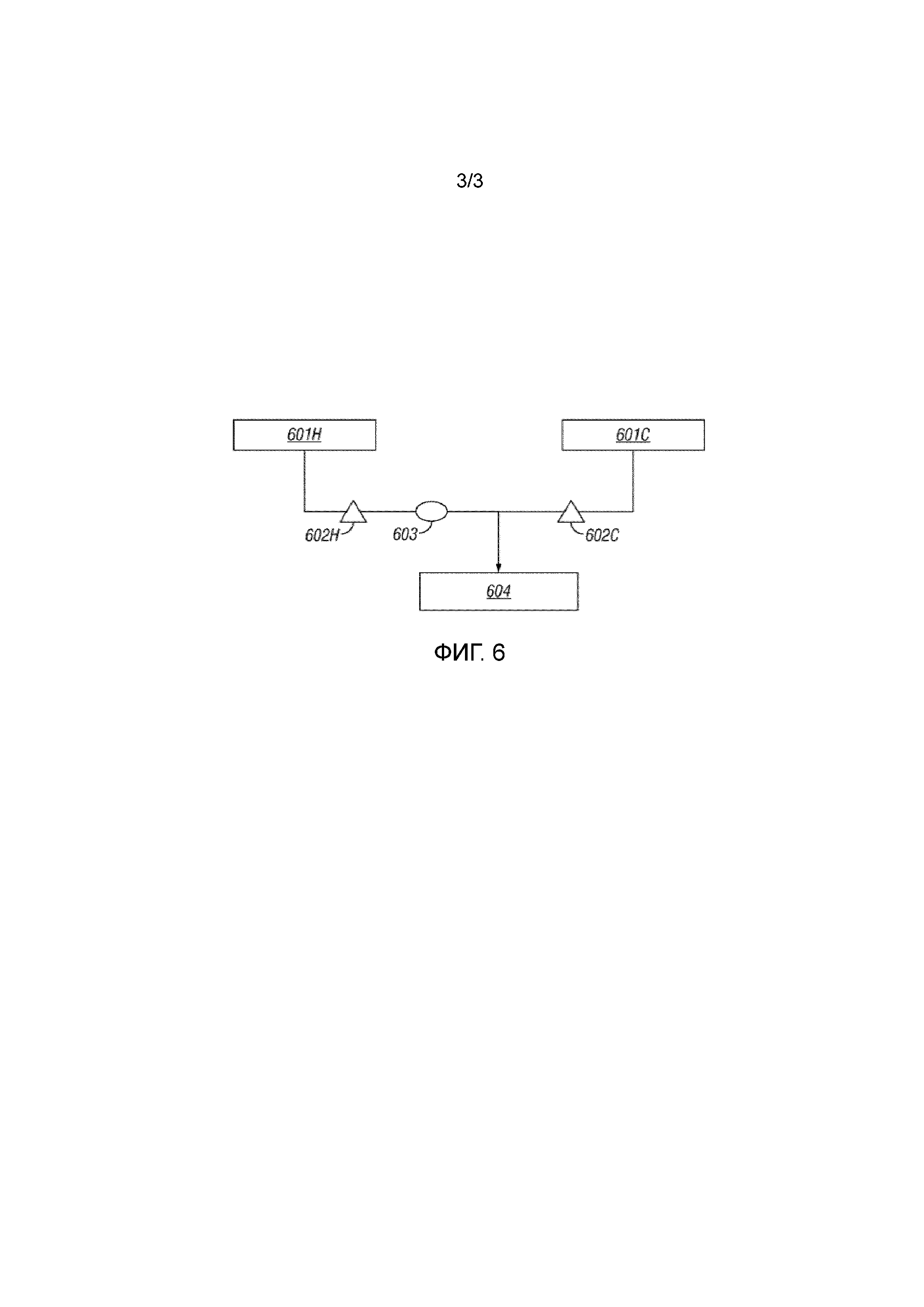

[22] На фиг. 6 изображена схема конфигурации обработки в соответствии с одним или большим количеством аспектов.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[23] В нижеследующем описании многочисленные подробности приведены для облегчения понимания настоящего изобретения. Однако для специалистов в данной области техники будет очевидно, что способы по настоящему изобретению могут быть применены на практике без учета этих подробностей и что могут быть предложены многочисленные изменения или модификации описанных вариантов осуществления.

[24] Прежде всего, следует отметить, что при разработке любого такого фактического варианта осуществления могут быть предложены многочисленные реализации, т. е. конкретные решения для достижения конкретных целей разработчика, например, для соблюдения системных и коммерческих ограничений, которые будут изменяться от одной реализации к другой. Кроме того, следует иметь в виду, что такие проектно-конструкторские работы могут быть сложными и требующими больших затрат времени, но, тем не менее представлять собой рутинную задачу для специалистов в данной области техники, извлекающим выгоду из этого изобретения. Кроме того, применяемая/описанная в этом документе суспензия также может содержать некоторые компоненты, отличные от упоминаемых. В описании сущности изобретения и в этом описании осуществления изобретения каждое численное значение следует понимать как модифицированное термином «приблизительно» (кроме случаев, когда оно уже модифицировано так в явном виде), а затем снова понимать как не модифицированное таким образом, если из контекста не следует иное. Термин «приблизительно» следует понимать как любое количество или диапазон в пределах 10% от указанного количества или диапазона (например, диапазон от приблизительно 1 до приблизительно 10 охватывает диапазон от 0,9 до 11). Кроме того, в отношении описания сущности изобретения и этого описания осуществления изобретения следует понимать, что диапазон, перечисленный или описанный как полезный, подходящий или т. п., предназначен для включения любого возможного поддиапазона в пределах диапазона, который по меньшей мере учитывает каждую точку в пределах диапазона, включая крайние точки, который следует рассматривать как заявленный. Например, «диапазон от 1 до 10» следует рассматривать как указание на каждое возможное число вдоль непрерывного множества от приблизительно 1 до приблизительно 10. Кроме того, одна или большее количество точек данных в настоящих примерах могут быть объединены друг с другом или могут быть объединены с одной из точек данных в описании для создания диапазона и, таким образом, включают каждое возможное значение или число в пределах этого диапазона. Таким образом, (1) даже если явно определены многочисленные конкретные точки данных в пределах диапазона, (2) даже если сделана ссылка на несколько конкретных точек данных в пределах диапазона, или (3) даже если в пределах диапазона явно не определены точки данных, следует понимать, (i) что авторы изобретения принимают во внимание и понимают, что любую возможную точку данных в пределах диапазона следует рассматривать как точно определенную, и (ii) что авторы изобретения имеют понимание обо всем диапазоне, любом возможном поддиапазоне в пределах диапазона и любой возможной точке в пределах диапазона. Кроме того, объект данной заявки, иллюстративно описанный в этом документе, может быть соответствующим образом осуществлен на практике при отсутствии любого элемента (-ов), который конкретно не описан в этом документе.

[25] Нижеследующие определения приведены для того, чтобы помочь специалистам в данной области техники в понимании описания осуществления настоящего изобретения.

[26] Термин «нагнетание» описывает введение нового или отличного элемента в первый элемент. В контексте этой заявки нагнетание текучей среды, твердого вещества или другого химического соединения могут осуществлять с применением любого вида физического введения, которое включает помимо прочего накачивание.

[27] Термин «разрыв» относится к способам разрушения геологической формации и создания трещины, т. е. геологической формации вокруг ствола скважины, с целью повышения темпов добычи из углеводородного продуктивного пласта. В иных случаях в качестве способов разрыва пласта применяют способы, известные в данной области техники.

[28] Термин «ближняя зона трещины» относится к расстоянию от поверхности ствола скважины. Расстояние в пределах ближней зоны может представлять собой расстояние от 0 до приблизительно 50 футов (15 м) от поверхности ствола скважины или от 0 до приблизительно 10 футов (3 м) от поверхности ствола скважины или от 0 до приблизительно 5 футов (1,5 м) от поверхности ствола скважины.

[29] Термин «разлагаемые материалы» относится к материалу, который будет по меньшей мере частично разлагаться (например, путем разрыва химической связи) в течение требуемого периода времени таким образом, что для удаления пробки не требуется никакое дополнительное воздействие. Например, по меньшей мере 30% материала может разлагаться, например, по меньшей мере 50% или по меньшей мере 75%. В некоторых ситуациях, может разлагаться 100% материала. Разложение удаляемого материала могут инициировать изменением температуры и/или путем химической реакции между указанным материалом и другим реагентом. Разложение может включать растворение материала.

[30] Термины «материалы, подверженные усадке» и «волокна, подверженные усадке» относятся к материалам или волокнам, которые обладают способностью уменьшаться в размере по меньшей мере в одном из измерений, например, в длине, диаметре, массе и/или объеме в ответ на заданное стимулирующее воздействие, которое включает помимо прочего повышение температуры.

[31] Операция отклонения или закупоривания может включать управление конкретной трещиной, перфорационным каналом или порой путем нагнетания закупоривающего материала в соответствующее место с тем, чтобы, например, предотвратить потерю текучей среды в трещине или перфорационном канале. В операции закупоривания могут применять материалы, например, материалы, подверженные усадке, которые включают волокна, подверженные усадке, которые могут оказывать блокирующее действие. В некоторых областях применения, например, разрыве пласта, закупоривание трещины приводит к отклонению текучей среды в другое место вдоль ствола скважины. В других областях применения, например, при уменьшении потери циркуляции закупоривающий материал может предотвращать дальнейшую потерю текучей среды в формации. Блокирующее действие может быть временным и может быть устранено, например, путем разложения материала после осуществления обработки.

[32] В некоторых вариантах осуществления выполняют гидравлический разрыв пласта. Этот способ предпочтительно может включать гидравлический разрыв пласта и может быть применен в вертикальных скважинах, в горизонтальных скважинах или в их сочетании. Гидравлический разрыв пласта может включать накачивание текучей среды для гидравлического разрыва в ствол скважины до заданного момента времени. Заданный момента времени может представлять собой время, когда скважинное давление превысит градиент давления гидравлического разрыва породы.

[33] Чтобы трещина могла оставаться открытой в течение определенного времени, в нее могут вводить расклинивающее вещество. Расклинивающее вещество может включать любой подходящий твердый материал, который включает помимо прочего песок, керамические материалы, гели и пеноматериалы.

[34] В некоторых вариантах осуществления до, после или во время инициирования гидравлического разрыва способ может включать проектирование состава суспензии и разработку плана обработки. План суспензирования и обработки могут применять для выполнения отклонения в трещинах или для закупоривания трещин или в более общем смысле для любых целей в контексте гидравлического разрыва пласта. Суспензия может включать суспензию и/или тампон, содержащий разлагаемый материал. Разлагаемый материал может включать множество волокон, подверженных усадке. В дополнение к множеству волокон, подверженных усадке, суспензия может включать дополнительные частицы, например, мелкие частицы.

[35] Материалы, подверженные усадке, могут включать однокомпонентные материалы, например, волокна полилактидной кислоты. Как правило, волокна, состоящие из аморфных полимеров, могут давать усадку. Волокна, подверженные усадке, могут быть включены в соответствующие материалы, подверженные усадке, которые обычно представляют собой многокомпонентные материалы, например, многокомпонентные волокна, например, двухкомпонентные волокна. Первоначальные формы подходящих материалов, подверженных усадке, включают волокна, пленки, ленты, пластинки, хлопья и другие формы, имеющие коэффициент формы, превышающий приблизительно 20 (коэффициент формы хлопьев, ленты или пленки представляет собой отношение средней площади поверхности к средней толщине). Общие структуры многокомпонентных волокон, например, «бок о бок», «сердцевина и оболочка», «сегментированный пирог», «острова в море», а также комбинации таких конфигураций и способы формирования таких многокомпонентных волокон хорошо известны специалистам в области изготовления волокон. Например, такие волокна и способы их изготовления описаны в патенте США N 7,851,391, который полностью включен в настоящее описание посредством ссылки. Изменения формы обусловлены различиями в составах различных компонентов и последующими различиями в их поведении под воздействием изменений скважинных условий (например, различиями в усадке или удлинении при перепаде температур или при сорбции текучих сред, например, нефти и воды, или различиями в сорбции текучих сред, например, нефти и воды, или изменением кислотности (рН) или минерализации).

[36] Если материалы, подверженные усадке, выполнены из волокон, подверженных усадке, эти волокна могут иметь способность к усадке от приблизительно 20 до приблизительно 80 процентов от их первоначальной длины или к усадке от приблизительно 40 до приблизительно 70 процентов, хотя подходит и меньшая или большая степень усадки. Другие подходящие материалы могут быть легко определены или предложены читателями этого раскрытия.

[37] Один из примеров подходящего материала, подверженного усадке, представляет собой двухкомпонентные волокна, изготовленные из материала сердцевины и материала оболочки, которые имеют различные температуры плавления. Материал сердцевины (например, термопластичная смола, например, полипропилен или полиэфир), как правило, требуется для обеспечения целостности материала во время применения; эта сердцевина, как правило, не плавится, когда материал, подверженный усадке, изменяет форму, и может, например, образовывать пространственную сетку во вновь сформированной новой структуре, что придает конструкции дополнительную прочность. Материал оболочки (например, термопластичная смола, например, полиэтилен) имеет более низкую температуру плавления и образования химических связей и, таким образом, может быть применен для скрепления новой структуры в новой форме. Температура плавления материала оболочки может составлять приблизительно 80 °C; температура плавления материала сердцевины обычно может составлять до приблизительно 160 °C. Такие материалы могут быть изготовлены с оболочкой и эксцентрической или концентрической сердцевиной, а применяемые волокна могут иметь обычную форму или их могут поставлять уже в извитой (зигзагообразной), волнообразной или спиральной форме. Например, доступны волокна ES FibervisionsTM. Такие волокна, подверженные усадке, описаны в опубликованной патентной заявке США № 2010/0227166, которая включена в настоящее описание посредством ссылки.

[38] Другим примером подходящего материала, подверженного усадке, являются волокна из сополиамида, дающие сильную усадку (имеющие высокие характеристики усадки при влаготепловом воздействии и низкие характеристики усадки при воздействии сухим теплом), предлагаемые компанией Toray Industries, Inc. Подходящее волокно описано в документе JP 08-209444, который включен в данное описание посредством ссылки. Другое подходящее волокно представляет собой штапельное волокно, получаемое путем экструзии сополиэфира, содержащего (A) изофталевую кислоту и (B) 2,2-бис{4-(2-гидроксиэтокси)фенил}пропан в качестве сополимеризующихся компонентов, которое описано в документе JP 10-0204722, который включен в данное описание посредством ссылки. Усадка этого последнего волокна в кипящей воде составляет менее (или равна) 20 процентов и от 12 до 40 процентов в сухом воздухе с температурой 160°C после обработки кипящей водой.

[39] Еще одним примером подходящего материала, подверженного усадке, является полиэфирное волокно, содержащее диольный компонент и другой компонент - дикарбоновую кислоту; например, диол может представлять собой 1,1-циклогександиметанол или сложноэфирное производное (или бифенил-2,2'-дикарбоновую кислоту или ее сложноэфирное производное) в количестве от 2 до 20 мольных процентов в расчете на весь компонент (дикарбоновую кислоту). Такие волокна были описаны компанией Kuraray в документах JP 9-078345 и JP 8-113825, каждый из которых включен в данное описание посредством ссылки. Другие подходящие материалы, предлагаемые компанией Kuraray, включают полиэфирные волокна, описанные в патенте США № 5,567,796, который включен в данное описание посредством ссылки.

[40] Компанией Nippon Ester Company Ltd. описаны несколько волокон, пригодных для применения в качестве материалов, подверженных усадке. Конъюгированное волокно, дающее сильную усадку, которое описано в документе JP 2003-221737, включенном в данное описание посредством ссылки, состоит из полиэфира, A, содержащего полиэтилентерефталат в качестве основного компонента (полученного путем сополимеризации ароматической дикарбоновой кислоты, содержащей металлическую сульфонатную группу, в количестве от 3 до 7 мольных процентов в расчете на весь кислотный компонент или изофталевой кислоты в количестве от 8 до 40 мольных процентов) и полиэфира, B, который представляет собой этилентерефталат. Разница в температуре плавления полиэфира А и полиэфира В составляет по меньшей мере 5 °С, а разница в удельной теплоте плавления полиэфира А и полиэфира В составляет по меньшей мере 20 Дж/г. Усадка при воздействии сухим теплом с температурой 170°C составляет по меньшей мере 15 процентов.

[41] Другое волокно, описанное компанией Nippon Ester Company Ltd. в документе JP 08-035120, включенном в данное описание посредством ссылки, представляет собой полиэфирное конъюгированное волокно, дающее сильную усадку, получаемое путем конъюгированного формования способом «бок о бок» полиэтилентерефталата и полиэтилентерефталата, сополимеризируемого с изофталевой кислотой, в количестве от 8 до 40 мольных процентов в массовом соотношении от 20:80 до 70:30. Этот продукт, имеющий тонкость одиночного волокна от 1 до 20 денье, имеет усадку при воздействии горячей водой температурой 90°C от 70 до 95 процентов.

[42] Компанией Kaneka Corporation были описаны несколько волокон, подходящих для применения в качестве материалов, подверженных усадке, в вариантах осуществления, описанных в данном документе, в опубликованной патентной заявке США № 2002/0122937 и патенте США № 7,612,000, каждый из которых включен в данное описание посредством ссылки. Они включают полое сополимерное волокно, подверженное усадке, изготовленное из акрилонитрила и галогенсодержащего винилового мономера, производимого с применением формования мокрым способом с последующей паровой обработкой, высушиванием и термообработкой. Некоторые примеры содержат одно или большее количество из: акриловой кислоты, метакриловой кислоты, винилхлорида, винилиденхлорида, сложных виниловых эфиров (например винилацетата, винилпирролидона, винилпиридина и их алкилзамещенных производных), амидов и амидов метакриловой кислоты. В этом перечне один из мономеров может быть галогенсодержащим для обеспечения жаростойкости волокна; в настоящей заявке в этом нет необходимости. Другие примеры представляют собой модакрильные волокна, подверженные усадке, изготавливаемые из от 50 до 99 весовых частей полимера (A), содержащего от 40 до 80 весовых процентов акрилонитрила, от 20 до 60 весовых процентов галогенсодержащего мономера и от 0 до 5 весовых процентов мономера, содержащего сульфоновую кислоту, и от 1 до 50 весовых частей полимера (B), содержащего от 5 до 70 весовых процентов акрилонитрила, от 20 до 94 весовых процентов эфира акриловой кислоты, и от 16 до 40 весовых процентов мономера, содержащего сульфоновую кислоту, который содержит металлилсульфоновую кислоту или соль металла металлилсульфоновой кислоты, и мономер, не содержащий галоген. Волокна по некоторым примерам содержат от 10 до 50 процентов пустот и дают усадку по меньшей мере 15 процентов (а часто более 30 процентов) при температуре от 100 до 150°C в течение 20 минут. Перед применением им могут придавать извитость.

[43] Компанией KB Seiren Ltd. в опубликованной патентной заявке США № 2010/0137527, включенной в данное описание посредством ссылки, описано волокно, которое подходит для применения в качестве материалов, подверженных усадке. Это волокно, дающее сильную усадку (например, в кипящей воде), которое состоит из смеси нейлонового полимера nylon-MXD6 (кристаллизованный полиамид, получаемый в ходе реакции полимеризации матаксилолдиамина и адипиновой кислоты) и нейлонового полимера nylon-6 в массовом соотношении от 35:65 до 70:30. Это волокно изготавливают путем формования из расплава и вытягивания или кручения с вытягиванием. Это волокно дает усадку от 43 до 53 процентов в горячей воде при температуре от 90 до 100 °C. Для улучшения процесса формования могут добавлять неорганические частицы, например TiO2.

[44] Компанией Shimadzu Corporation в патенте США № 6,844,063, включенном в данное описание посредством ссылки, описано конъюгированное волокно с сердцевиной и оболочкой, которое подходит для применения в качестве материала, подверженного усадке, состоящее из оболочки из (A) компонента со способностью давать усадку при слабом нагреве, который представляет собой алифатический полиэфир с высокой степенью кристаллизации (имеющий температуру плавления выше 140 °C), и сердцевины из (B) полимера со способностью давать усадку при сильном нагреве, содержащего по меньшей мере 10 весовых процентов алифатического полиэфира с низкой степенью кристаллизации, имеющего более низкую температуру плавления, чем компонент (A) на по меньшей мере 20 °C. Разница в усадке составляет по меньшей мере 3 процента или от приблизительно 5 до 70 процентов или от приблизительно 10 до приблизительно 50 процентов.

[45] Компанией Kanebo Ltd. в патенте Японии № JP 7-305225, включенном в данное описание посредством ссылки, описаны полиэфирные штапельные полимеры, дающие сильную усадку, получаемые путем формования из расплава полимера, состоящего из полиэтилентерефталата, и осуществления его вытягивания при указанном формовании из расплава и последующей обработки при определенных условиях. Примеры включают полиэтилентерефталатные структуры «сердцевина-оболочка», в которых сердцевина и оболочка имеют различную степень кристаллизации.

[46] В патенте США № 6,844,062, включенном в данное описание посредством ссылки, описаны саморазлагаемые волокна и материалы, состоящие из волокон, имеющих структуру «сердцевина-оболочка», содержащие (A) компонент волокна со способностью давать усадку при слабом нагреве, содержащий алифатический полиэфир с высокой степенью кристаллизации, и (B) компонент волокна со способностью давать усадку при сильном нагреве, содержащий алифатический полиэфир, например, алифатический полиэфир с низкой степенью кристаллизации или некристаллический алифатический полиэфир. Примеры полимера (A) включают гомополимеры, например, полибутиленсукцинат (с температурой плавления приблизительно 116 °C), поли-L-молочную кислоту (с температурой плавления 175 °C), поли-D-молочную кислоту (с температурой плавления 175 °C), полигидроксибутират (с температурой плавления 180 °C) и полигликолиевую кислоту (с температурой плавления 230 °C), а также сополимеры или смеси этих соединений с небольшими количествами других компонентов. Полимер (B) представляет собой компонент, имеющий низкую степень кристаллизации и способность давать усадку при сильном нагреве. Компонент, применяемый для сополимеризации или смешивания с гомополимерами с высокой температурой плавления, например, полибутиленсукцинат, полилактидная кислота, полигидроксибутират и полигликолиевая кислота, может быть соответствующим образом выбран из сырья для получения указанных выше алифатических полиэфиров.

[47] Еще один подходящий материал, подверженный усадке, описан в патенте США № 5,635,298, включенном в данное описание посредством ссылки. Он представляет собой моноволокно, имеющее структуру «сердцевина-оболочка», содержащее сердцевину из термопластического полиэфира или сополиэфира и оболочку из термопластического полиэфира, в котором полиэфир или сополиэфир сердцевины имеет температуру плавления от 200 до 300°C или от приблизительно 220 до 285 °C, и содержит по меньшей мере 70 мольных процентов (в расчете на общее количество всех полиэфирных структурных элементов) структурных элементов, производных от ароматических дикарбоновых кислот и от алифатических диолов, и не более 30 мольных процентов (в расчете на общее количество всех полиэфирных структурных элементов) элементов дикарбоновой кислоты, которые отличаются от элементов ароматической дикарбоновой кислоты, которые образуют основную часть элементов дикарбоновой кислоты, и диоловых элементов, производных от алифатических диолов и которые отличаются от диоловых элементов, образующих основную часть диоловых элементов, и оболочку, состоящую из полиэфирной смеси, содержащей термопластичный полиэфир, температура плавления которого составляет от 200 до 300°C или от приблизительно 220 до 285 °С, и термопластичного эластомерного сополимера простого полиэфира/сложного эфира со стандартными неполимерными добавками или без них. Моноволокна со структурой «сердцевина-оболочка», если материалы сердцевины и оболочки раздельно плавят и экструдируют, затем охлаждают, затем подвергают вытягиванию и последующей термической усадке, причем все операции осуществляют в соответствии с условиями, указанными в настоящем патенте, могут иметь усадку при воздействии сухим теплом при 180°C от 2 до 30 процентов.

[48] В патенте США № 5,688,594, включенном в данное описание посредством ссылки, описано гибридное волокно, причем эти волокна подходят для применения в качестве материалов, подверженных усадке, в вариантах осуществления, описанных в настоящем документе. Гибридное волокно содержит элементарное волокно по меньшей мере двух видов: (A) которое имеет усадку при воздействии сухим теплом менее 7,5% и (B) которое имеет усадку при воздействии сухим теплом более 10%. Для придания извитости или скручивания в отношении элементарного волокна с низкой степенью усадки применяют соответствующий нагрев. (A) представляет собой, например, арамид, полиэфир, полиакрилонитрил, полипропилен, полиэфиркетон, полиэфирэфиркетон, полиоксиметилен, металл, стекло, керамику или технический углерод, а (B) представляет собой, например, тянутый полиэфир, полиамид, полиэтилентерефталат или полиэфиримид.

[49] Как правило, нижний предел диаметра волокна для типовых органических волокон, подверженных усадке, может составлять приблизительно 1,3 дтекс (11 микрон), что в основном зависит от текущих производственных ограничений. Верхний предел зависит от ограничений типового промыслового насосного оборудования. В весовом отношении, чем больше диаметр волокна, тем меньше общая длина накачиваемого волокна и тем меньше может быть накачано элементарных волокон. Однако в вариантах осуществления, описанных в настоящем документе, волокна, подверженные усадке, накачивают вместе с расклинивающим веществом. При таких условиях с помощью современного оборудования могут накачивать волокно с линейной массовой плотностью до приблизительно 4,4 дтекс. Длина волокон, подверженных усадке, до усадки может составлять от приблизительно 1 мм до 5 см или от 3 мм до 3 см.

[50] Волокна, подверженные усадке, которые включают в суспензию, могут позволить формировать агломераты во время обработки для отклонения и/или закупорки и могут способствовать осуществлению тампонажа. Агломераты, формируемые волокнами, подверженными усадке, могут быть достаточно мелкими, чтобы проходить через входное отверстие перфорационного канала в стволе скважины, но могут позволять закупоривать трещину или требуемый перфорационный канал путем заклинивания или тампонажа трещины или перфорационного канала.

[51] Волокна, подверженные усадке, могут применять отдельно или в смеси с выбранными химически активными и/или химически инертными материалами или с их смесью. В примере, не имеющем ограничительного характера, в суспензии могут применять удлиненные частицы, в том числе мелкие частицы.

[52] Наряду с волокнами, подверженными усадке, суспензия может дополнительно содержать порцию мелких частиц. Эти мелкие частицы могут представлять собой любые подходящие частицы, в том числе помимо прочего частицы, имеющие размер, который меньше, чем приблизительно 1000 микрон или приблизительно 800 микрон. В некоторых вариантах осуществления мелкие частицы могут иметь размер в диапазоне 20/40 меш, который соответствует диапазону размеров от 432 до 838 микрон. Могут применять даже более мелкие частицы, например, частицы размером 100 меш (150 микрон). Альтернативно или дополнительно, для специалиста в данной области техники будет очевидно, что мелкие частицы должны иметь такой размер, чтобы они могли быть захвачены волокнами, подверженными усадке, и/или могли запутываться в них.

[53] Эти мелкие частицы могут быть неразлагающимися, например, частицами расклинивающего вещества и/или песка, но также могут быть разлагающимися. Эти мелкие частицы могут иметь любую подходящую форму. В случае применения неразлагающихся частиц их могут оставлять в качестве расклинивающего вещества для трещины. В таком случае при выборе соответствующих мелких частиц для обеспечения проницаемости трещины могут учитывать сферичность расклинивающего вещества.

[54] В вариантах осуществления материал, подверженный усадке, может иметь форму хлопьев, гранул, полых гранул, сфер, овалов, стержней, пеллетов, пластинок, дисков, плит или лент, а также их комбинаций.

[55] В вариантах осуществления материал, подверженный усадке, может представлять собой композитный материал. Композит может быть комбинацией разлагаемых и не разлагаемых материалов. Композит также может состоять из различных разлагаемых материалов. Комбинации включают полимер с ускорителями разложения, например, неорганическим основанием, органическим основанием, основным прекурсором, кислотой или кислотным прекурсором, а также их смесями. Полимер может быть любым из полимеров, подверженных усадке, перечисленных в данном документе, и их комбинацией; неорганическое основание может включать гидроксид натрия, гидроксид калия, гидроксид магния, гидроксид аммония, карбонат кальция, карбонат натрия, бикарбонат натрия или оксид магния, а также их смеси. Основание может включать производные аминов. Кислота может включать минеральные кислоты, например, хлористоводородную кислоту (HCl), азотную кислоту, фосфорную кислоту, серную кислоту, борную кислоту, фтористоводородную кислоту, бромистоводородную кислоту, перхлорную кислоту или производные; или органические кислоты, например, муравьиную кислоту, лимонную кислоту, уксусную кислоту, гликолевую кислоту, дикарбоновые кислоты (которые включают щавелевую кислоту, малоновую кислоту, янтарную кислоту, пентандиовую кислоту, адипиновую кислоту, пимелиновую кислоту и т. п.), трикарбоновые кислоты, аминокарбоновые кислоты, хлоруксусные кислоты, гидроксиуксусную кислоту и их смеси. Кислотный прекурсор может представлять собой алифатические сложные полиэфиры; глюконо-дельта-лактон; глюкогептоновый лактон; поли(ε-капролактоны); поли(гидроксибутираты); поли(ангидриды); алифатические поликарбонаты; поли(аминокислоты); полифосфазены; поли(ортоэфиры); ортоэфиры; моноэтилен моноформиат, моноэтилен диформиат, этиленгликоль моноформиат, этиленгликоль диформиат, диэтиленгликоль моноформиат, диэтиленгликоль диформиат, триэтиленгликоль диформиат, глицериловый моноформиат, глицериловый диформиат, глицериловый триформиат; формиатные сложные эфиры пентаэритрита, три-н-пропил ортоформиат, три-н-бутил ортоформиат, метиллактат, этиллактат, пропиллактат, бутиллактат, трилактин, полилактидную кислоту, поли(лактиды), метилацетат, этилацетат, пропилацетат, бутилацетат, моноацетин, диацетин, триацетин, глицерилдиацетат, глицерилтриацетат, трипропионин (триэфир пропионовой кислоты и глицерола), метилгликолят, этилгликолят, пропилгликолят, бутилгликолят или поли(гликолиды), а также их смеси.

[56] Суспензия, применяемая для обработки, может дополнительно содержать несущую текучую среду, например, линейный гель. Несущую текучую среду могут включать в качестве части суспензии или тампона и/или могут применять один или большее количество заполнителей. Применение заполнителей необязательно. В вариантах осуществления, описанных далее в настоящем документе, суспензия включает тампон, содержащий волокна, подверженные усадке. Однако применение тампона необязательно и подразумевают, что включение волокон, подверженных усадке, в суспензию (которые могут иметь или могут не иметь структуру тампона) входит в объем настоящего изобретения.

[57] Согласно фиг. 1A, и, в частности, фиг. 1В, которая представляет собой внутренний вид части фиг. 1А, в вариантах осуществления с применением заполнителей суспензия, применяемая для обработки, может включать первый заполнитель 2, отклоняющий тампон 1, содержащий порцию материалов, подверженных усадке, и/или порцию мелких частиц, и второй заполнитель 3. Отклоняющий тампон 1 может быть помещен между первым заполнителем 2 и вторым заполнителем 3, хотя также возможны и другие варианты расположения по меньшей мере одной отклоняющего тампона с одной или большим количеством заполнителей. Первый и второй заполнители могут включать комбинацию базовой текучей среды, например, гель на основе гуаровой смолы WF 1000, или любые другие подходящие текучие среды и волокна. Волокна, включаемые в заполнители, могут быть не подвержены усадке, поскольку их функция может заключаться в стабилизации фронтов текучей среды для предотвращения дисперсии и растворения закупоривающего материала. В случае некоторых случаях обработки, в том числе обработки водой с небольшой добавкой несшитого полимера, заполнители могут не включать волокна или заполнители могут вообще отсутствовать.

[58] Таким образом, суспензия в соответствии с некоторыми вариантами осуществления может включать отклоняющий тампон, содержащий волокна, подверженные усадке, и/или содержащий дополнительные мелкие частицы, и один или большее количество заполнителей, содержащих базовую текучую среду и волокна. В некоторых вариантах осуществления количество волокон, подверженных усадке, в тампоне может составлять от приблизительно 20 фунтов на тысячу галлонов (ppt) (2,4 г/л) до приблизительно 200 фунтов на тысячу галлонов (24 г/л), или от приблизительно 50 фунтов на тысячу галлонов (6 г/л) до приблизительно 150 фунтов на тысячу галлонов (18 г/л). Количество мелких частиц в тампоне может составлять от приблизительно 20 фунтов на тысячу галлонов (2,4 г/л) до 5000 фунтов на тысячу галлонов (600 г/л) или от приблизительно 100 фунтов на тысячу галлонов (12 г/л) до 1000 фунтов на тысячу галлонов (120 г/л). Количество волокон в первом и втором заполнителях может составлять от приблизительно 20 фунтов на тысячу галлонов (2,4 г/л) до приблизительно 100 фунтов на тысячу галлонов (12 г/л) или от приблизительно 30 фунтов на тысячу галлонов (3,6 г/л) до приблизительно 60 фунтов на тысячу галлонов (7,2 г/л). Суспензия может содержать несущую текучую среду. Соотношение волокон, подверженных усадке, и мелких частиц может составлять от приблизительно 0,1 до приблизительно 1 или от приблизительно 0,2 до приблизительно 0,7.

[59] После проектирования состава суспензии эту суспензию, содержащую по меньшей мере отклоняющий тампон, могут доставлять с поверхности ствола скважины в подземную часть ствола скважины таким образом, чтобы она достигла трещины в стволе скважины. В некоторых ситуациях помимо отклоняющего тампона суспензия содержит от приблизительно 5 баррелей (0,8 м3) до приблизительно 80 баррелей (12,7 м3) несущей текучей среды, например, воды, геля и т. п. Несущая текучая среда может дополнительно содержать загуститель, например гуаровую смолу или поверхностно-активное вещество. Несущая текучая среда может представлять собой несущую текучую среду на водной основе, которая содержит некоторое количество гуаровой смолы, например, приблизительно 20 фунтов на тысячу галлонов (2,4 г/л). Эту суспензию могут накачивать в скважину на расстояние от приблизительно 200 футов (60 м) до 20 000 футов (6 км) от поверхности ствола скважины. Эту суспензию могут накачивать в скважину до тех пор, пока она не достигнет трещины или другого места, в котором может начинаться отклоняющее или закупоривающее действие.

[60] Согласно фиг. 2 волокна 10 являются частью однородного тампона, когда температура тампона и, в частности, волокон, подверженных усадке, ниже заданного температурного порога. Такой однородный тампон может представлять собой сильно диспергированный тампон, который может включать тампон, в котором отношение твердого вещества к текучей среде по существу является одним и тем же в каждом элементе объема тампона.

[61] В определенный момент между проектированием и подготовкой суспензии и завершением действия отклонения или закупоривания по меньшей мере некоторые из порции волокон, подверженных усадке, дадут усадку. Усадка волокон, подверженных усадке, может начаться при изменении температуры тампона, которая может быть повышена механическим, химическим и/или электрическим способом. Температурой тампона может управлять пользователь, например, на поверхности ствола скважины или на расстоянии от поверхности ствола скважины. Температура тампона альтернативно или дополнительно может изменяться в связи с повышением температуры окружающей среды, когда суспензия проходит вниз по стволу скважины. Тампон и особенно волокна, подверженные усадке, могут быть, в частности, разработаны и выбраны с учетом температурных порогов таких волокон, подверженных усадке, и, таким образом, могут быть выбраны исходя из их способности сжиматься при изменении управляемой температуры или температуры окружающей среды в определенный момент до нагнетания или во время него.

[62] Согласно фиг. 3, когда температура тампона и, в частности, волокон, подверженных усадке, становится выше заданного температурного порога, могут сформироваться твердые агломераты 10A из волокон. Эти агломераты могут сформироваться, когда начинается усадка волокон, подверженных усадке, и могут быть сформированы вместе с другими мелкими частицами внутри тампона. Затем агломераты 10A могут применять для создания химических пробок для закупоривания трещины или другого перфорационного канала, что позволяет начать обработку для осуществления отклонения.

[63] Заданный температурный порог может представлять собой любую подходящую температуру для возможности осуществления усадки волокон, подверженных усадке, с заданной степенью усадки. Например, может быть осуществлена усадка от приблизительно 20 до приблизительно 80 процентов от первоначальной длины волокон, подверженных усадке, или усадка от приблизительно 40 до приблизительно 70 процентов от первоначальной длины волокон, подверженных усадке. Температура, которая обуславливает начало усадки волокон, может составлять от приблизительно 20 до приблизительно 100 °C, или от приблизительно 30 до приблизительно 50 °C, или от приблизительно 40 до приблизительно 42 °C.

[64] Усадка волокон, подверженных усадке, может быть начата в любой момент до или во время накачивания. В некоторых вариантах осуществления усадка может происходить на любом расстоянии в пределах ближней зоны трещины, например, на расстоянии до 50 футов (15 м) ниже поверхности ствола скважины или до приблизительно 10 футов (3 м) ниже поверхности ствола скважины или до приблизительно 5 футов (1,5 м) ниже поверхности ствола скважины.

[65] Дополнительно или альтернативно, усадка волокон, подверженных усадке, может начинаться на поверхности ствола скважины. В таком случае, механизм, позволяющий осуществлять нагнетание тампона, содержащего волокна, подверженные усадке, может иметь конфигурацию с разделением потока, которая в основном рассмотрена в предварительной патентной заявке США № 61/914,073.

[66] Согласно фиг. 4, при такой конфигурации с разделением потока при осуществлении операции в скважине применяют горячий поток и холодный поток. Горячий поток может включать композицию, например, несущую текучую среду из линейного геля, и может не содержать каких-либо твердых веществ. Горячий поток будет проходить через насос, а также будет проходить через нагревательный элемент, например, фрикционный нагреватель текучей среды. Этот нагреватель может находиться выше по течению или ниже по течению по отношению к насосу.

[67] Холодный поток может включать композицию, содержащую несущую текучую среду из линейного геля, и может содержать волокна, подверженные усадке, в их несжатом состоянии. Холодный поток может включать другие твердые вещества, которые станут частью закупоривающего материала, например, мелкие частицы. Холодный поток, который включает несжатые частицы, будет проходить через насос.

[68] После того, как будет закачан и нагрет горячий поток, и после того, как будет закачан холодный поток, горячие потоки и холодные потоки будут смешивать для образования суспензии. В этом месте начнется усадка волокон, подверженных усадке. Это место может представлять собой конкретное место на поверхности ствола скважины. Суспензия, включающая горячий поток и холодный поток, затем может быть введена в ствол скважины и может быть применена для осуществления закупоривания. Если усадку волокон, подверженных усадке, выполняют после осуществления накачивания, волокна будут поступать в насосы в несжатом виде, что позволяет избежать повреждения насосов. Кроме того, в случае применения фрикционного нагревателя текучей среды этот нагреватель может иметь ограничение течения. В таком случае, нагревание части текучей среды, которая не содержит твердого вещества (например, горячего потока) позволяет избежать любого риска случайного закупоривания нагревателя текучей среды.

[69] На фиг. 5 показана конфигурация, аналогичная конфигурации по фиг. 4. Однако на фиг. 5 горячий поток, хотя может и не включать волокна, подверженные усадке, может включать другие твердые вещества, которые войдут в суспензию закупоривающего материала, например, мелкие волокна. Холодный поток может включать несжатые волокна и может включать или может не включать дополнительные твердые компоненты.

[70] На фиг. 6 показана конфигурация, аналогичная конфигурации по фиг. 4 и 5. Однако на фиг. 6 горячий поток включает как несжатые волокна, так и другие твердые вещества, которые войдут в суспензию закупоривающего материала, например, мелкие частицы. Таким образом, холодный поток может включать только лишь несущую текучую среду. В таком варианте осуществления нагреватель может быть расположен ниже по течению по отношению к насосу, чтобы волокна, подверженные усадке, проходили через насос в несжатом виде для предотвращения случайного повреждения насоса.

[71] В вариантах осуществления, описанных выше, нагреватель может нагревать горячий поток таким образом, чтобы повышать температуру потока до значения, достаточного для усадки волокон, подверженных усадке. Нагреватель может поднимать температуру волокон в горячем потоке от приблизительно 30 до приблизительно 50°C или от приблизительно 35 до приблизительно 45°C или от приблизительно 40 до приблизительно 42 °C.

[72] В вариантах осуществления, описанных выше, могут предпочтительно осуществлять отклонение и закупоривание трещин и эффективное выполнение гидравлического разрыва пласта без риска поломки насоса из-за наличия в суспензиях, накачиваемых с поверхности, крупных частиц.

[73] После завершения выполнения гидравлического разрыва может начинаться разложение по меньшей мере некоторых частей пробки. Волокна, подверженные усадке, и/или мелкие частицы могут состоять из разлагаемого материала, который может разлагаться через заданное время. Разложение могут осуществлять механическим, химическим или электрическим способом и оно может происходить из-за наличия разлагающегося материала внутри суспензии и/или самих волокон, подверженных усадке. В вариантах осуществления, в которых применяют разлагаемые материалы в дополнение к волокнам, подверженным усадке, разлагаемый материал может включать одно или большее количество из: порошка, гранул, крошки и добавки для ускорения разложения. В результате этого разложения пробка в трещине может исчезнуть, и углеводород может протекать в ствол скважины.

[74] Хотя предшествующее описание приведено в настоящем документе со ссылкой на конкретные средства, материалы и варианты осуществления, оно не ограничивается подробностями, раскрытыми в настоящем документе; напротив, оно распространяется на все функционально эквивалентные структуры, способы и варианты применения, которые входят в объем прилагаемой формулы изобретения.

Реферат

Предложен способ обработки подземной формации с применением суспензии, содержащей порцию материала, подверженного усадке. Этот способ обработки может включать обработку для выполнения отклонения во время осуществления операции разрыва пласта. Материал, подверженный усадке, может быть выполнен с возможностью усадки при изменении температуры. Суспензию могут применять для выполнения закупоривания перфорационного канала или трещины в формации. 3 н. и 12 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Частицы материала, содержащие термопластичный эластомер, и способы их получения и использование

Способ гетерогенного размещения расклинивающего наполнителя в трещине гидроразрыва разрываемого слоя

Способ стабилизации подземных формаций (варианты) и композиция для стабилизации подземных формаций

Патенты аналоги

Частицы материала, содержащие термопластичный эластомер, и способы их получения и использование

Способ гетерогенного размещения расклинивающего наполнителя в трещине гидроразрыва разрываемого слоя

Способ стабилизации подземных формаций (варианты) и композиция для стабилизации подземных формаций

Комментарии