Способ восстановления вулканизированной резины и устройство для его осуществления - RU2587084C2

Код документа: RU2587084C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к области утилизации, получения и использования регенерированной или переработанной резины, и в частности, но не исключительно, к новому экологически безопасному или "зеленому" способу регенерации вулканизированной резиновой крошки из отходов и устройству для его осуществления.

Уровень техники

Шины относятся к наиболее крупным и проблематичным источникам отходов из-за большого объема производства и долговечности. Те же свойства, которые делают отработанные шины такой проблемой, также делают их одними из отходов, которые больше всего используются повторно, так как резина является очень прочной и может повторно использоваться в других продуктах. Шины или другие резиновые изделия также можно много раз перерабатывать, например, для использования в качестве топлива, получаемого при переработке шин, строительных материалов, при создании спортивных площадок и новых продуктов для обуви.

Шины сделаны преимущественно из каучука, но химический состав каждой шины зависит от происхождения шин. Например, грузовые шины, автопокрышки или шины внедорожников преимущественно состоят из стирол-бутадиенового каучука (СБК) и природного каучука в различных концентрациях.

Резиновые отходы поступают также из других источников, таких как вибраторы и уплотнители, желобки для подъемных стекол, радиаторы, садовые и аппаратные шланги, трубы, моечные машины, ремни, электрическая изоляция и диффузоры громкоговорителей. Резина также используется как средство для обеспечения гидроизоляции в устройствах для соединения высоковольтных полимерных кабелей, в качестве кровельного гидроизоляционного ковра, в геомембранах, в резиновых механических изделиях, для трансформации неупругого удара, в термопластах, в вулканизатах, в качестве добавки к моторному маслу, для противофильтрационной облицовки водоемов, в устройствах для соединения электрических кабелей, для крыш жилых автофургонов и кольчуг. В данных конкретных случаях, резина сделана преимущественно из этилен-пропилен-диен-мономер (ЭПДМ) каучука (каучук класса М).

Под "регенерацией" или "регенерированием" резины подразумевается, что исходную вулканизированную резину подвергают частичной девулканизации, при этом происходит модификация ее различных свойств, таких как площадь поверхности, диаметр фракции или плотность.

Девулканизация является возможным способом переработки или регенерации резины из отработанных шин. Девулканизация резины известна много лет, но в последние десять-пятнадцать лет, из-за возросшей государственной и общественной заботы о рациональном использовании шинных отходов, данный способ снова привлек к себе внимание. В процессе девулканизации, как следует из его названия, происходит изменение структуры вулканизированных резиновых отходов. Получающийся в результате девулканизированный материал можно снова подвергать вулканизации или превращать в полезные продукты. Девулканизированная резина является ценным видом резиновых отходов.

Под "вулканизацией" подразумевается, что имеется термохимический процесс, посредством которого в смесь молекул каучука вводится сера и образуются серные мостики, чтобы обеспечить упругость и другие свойства, которые требуются для промышленных резиновых изделий. В данном процессе атомы серы химически связываются с атомами углерода в молекулах каучука и служат в качестве мостиков (химических связей) между сульфидированными молекулами каучука. Процесс вулканизации необратим при стандартных атмосферных температуре и давлении.

Традиционно и по существу идея девулканизации резины состоит в расщеплении межмолекулярных связей химической сетки, таких как связи углерод-сера (C-S) и/или сера-сера (S-S), при этом также происходит уменьшение длины цепей. С химической точки зрения, девулканизация является процессом расщепления моносульфидных, дисульфидных и полисульфидных поперечных связей (связей углерод-сера или сера-сера) вулканизированной резины. Теоретически девулканизированную резину можно снова вулканизировать с использованием или без использования других соединений.

Различные виды процессов девулканизации также меняют другие свойства резин. Данные процессы приводят к ухудшению некоторых свойств по сравнению со свойствами исходной резины. Теоретически в процессе девулканизации должен получаться продукт, который мог бы служить в качестве заменителя необработанного каучука, как в отношении свойств, так и в отношении стоимости производства.

В настоящее время существует несколько основных рынков для переработки эластомеров или резины из отходов: топливо, получаемое при переработке шин, продукты из каркасов шин, полученные выдавливанием или штампованием, коврики, а также много менее значимых применений, в которых используется технология связывания резиновой крошки. Изучены различные запатентованные способы частичной химической девулканизации резиновых отходов посредством химической обработки, в которых задействованы термическая, механическая энергия или другие виды энергии, например обработка ультразвуком. В качестве примера можно привести патент США №4148763 (Bryson), 5798394 (Myers и др.), 6133413 (Mouri и др.) и 6548560 (Kovalak и др.), а также французскую патентную заявку №2846661 (Schaumburg). Однако, решения, относящиеся к регенерированной резине, полученной посредством некоторой химической обработки вулканизированной резины, не являются перспективными вариантами решений, сохраняющих окружающую среду.

Ниже описаны процессы переработки резины и основные способы такой переработки. За более подробной информацией читатель может обратиться к статье Bill Klingensmith, "Recycling, production and use of reprocessed rubbers", Rubber World, март 1991, страницы 16-21.

Переработка с использованием ультразвука. Во время экструзии на вулканизированную резину действуют ультразвуком большой мощности, и под действием высокого давления, нагрева и механической энергии серные мостики разрываются, образующийся при этом экструдат представляет собой новый материал, подобный ненаполненной резине, который можно повторно вулканизировать и из которого можно формовать новые резиновые изделия.

Пиролиз шин. Пиролиз является таким способом переработки использованных шин, в котором применяют особый способ нагрева использованных шин в закрытом пространстве, не содержащем кислорода, а именно в печи для расплавления шин, до получения материалов, из которых они были сделаны.

Переработка с использованием микроволнового излучения. Микроволновым излучением воздействуют на резину до тех пор, пока она не превратится в газ, который будет конденсироваться с образованием составных частей, включая дизельное топливо, синтетический газ, а также сажу и осажденную сталь. В данном процессе не образуется никаких выбросов, и все компоненты могут быть повторно использованы.

Сверхкритическая жидкость. Заявка WO 2003/029298, на основе которой выдан патент США №7182762 (TZOGANAKIS), раскрывает процесс модификации сшитого каучука, включающий в себя воздействие на резину механических сил растяжения и сдвига в присутствии сверхкритической жидкости CO2, которая обычно является газообразной. Данный процесс позволяет управлять девулканизацией резины. Девулканизированная резина промышленно производится под товарным знаком TYROMER®.

К сожалению, широкое коммерческое применение указанных способов затруднено либо по экономическим соображениям, либо из-за плохого качества продуктов, получаемых в результате предложенных процессов.

Делались попытки девулканизации шинных отходов посредством измельчения в сочетании с химическими реагентами или без них. Например, в патенте США №5883140 (Fisher и др., 1999) раскрывается процесс получения регенерированной резины из вулканизированной резины посредством воздействия на резиновую массу больших механических ударных сил за счет использования скорости лопаток ротора между 3000 и 4000 об/мин. при температуре меньше чем 250°C. Данный процесс может использоваться с добавлением небольших количеств (обычно примерно 1-2 весовых %) различных известных химических реагентов, чтобы замедлить скорость вулканизации в резине.

В патенте США №7342052 (Fulford и др., 2008) раскрывается процесс превращения эластомера из отходов в регенерированный эластомер путем помещения эластомера из отходов в емкость (в частности в смеситель GELIMA®), перемешивания и последующего нагревания до температуры ниже, чем температура, при которой эластомер начинает разлагаться. Затем в емкость помещают горячее масло (190-200°C), которое смешивают с эластомером из отходов. После этого смесь охлаждают. Один из главных недостатков данного процесса заключается в том, что перед добавлением масла к резине, его нужно предварительно нагревать до температуры около 200°C.

Первый этап переработки шин в целом заключается в резке или измельчении шин, пока не будет получена резиновая крошка с различным размером фракций. Затем резиновую крошку продают для различных применений в соответствии с размером ее фракций. В процессе измельчения также образуется мелкая резиновая крошка с размером фракций приблизительно между 30 и 80 меш. Как правило, она является только дешевым наполнителем и редко используется в больших объемах. Понятно, что при использовании в качестве наполнителя резиновая крошка не очень хорошо сцепляется с другими соединениями (такими как полимеры и им подобные), так как она имеет малоактивную удельную поверхность (м2/г) и все еще является вулканизированной (высокая плотность сшивок).

Известно, что для механической переработки резиновой крошки могут в целом использоваться термокинетические смесители. Однако, известные в технике термокинетические смесители недостаточно эффективны для обработки резиновой крошки, которая является побочным продуктом измельчения резины.

Поэтому, принимая во внимание вышесказанное, все еще существует потребность в улучшенном, более дешевом и быстром способе регенерации вулканизированной резиновой крошки и устройстве для его реализации, которые благодаря своим стадиям, конструкции и компонентам были бы способны решить некоторые и предпочтительно все вышеуказанные известные в технике проблемы.

Сущность изобретения

Таким образом, цель настоящего изобретения заключается в создании способа и устройства для превращения эластомера или вулканизированной резины из отходов в регенерированный эластомер или резину. Другой целью настоящего изобретения является получение регенерированной резины, свойства которой близки свойствам соответствующего необработанного каучука.

Согласно одному аспекту изобретения предложен способ регенерации вулканизированной резиновой крошки, который содержит стадии:

a) помещение вулканизированной резиновой крошки и смазочного материала в первый смеситель, при этом смазочный материал имеет комнатную температуру;

b) смешивание резиновой крошки со смазочным материалом при комнатной температуре в течение периода времени, достаточного для образования смеси;

c) перемещение указанной смеси в термокинетический смеситель, который содержит:

воздухонепроницаемую стационарную камеру, в которую помещают смесь, при этом камера имеет рельефную внутреннюю поверхность; и

вал ротора, расположенный внутри камеры соосно с ней и имеющий выступающие из вала в камеру лопасти, с регулируемой скоростью вращения, изменяемой по меньшей мере примерно до 2000 об/мин;

d) увеличение скорости вала ротора с целью повышения температуры смеси в течение первого периода времени до достижения температуры девулканизации;

e) понижение температуры смеси, достигнутой на стадии d) до более низкой температуры в течение второго периода времени; и

f) извлечение регенерированной резиновой крошки из камеры.

Согласно другому аспекту изобретения предложена регенерированная резиновая крошка, полученная способом, описанным выше.

Согласно еще одному аспекту изобретения предложен термокинетический смеситель для регенерации вулканизированной резиновой крошки. Термокинетический смеситель содержит:

воздухонепроницаемую стационарную камеру для помещения в нее резиновой крошки, предназначенной для регенерации, при этом камера имеет рельефную внутреннюю поверхность; и

вал ротора, расположенный внутри стационарной камеры соосно с ней и имеющий выступающие из вала в камеру лопасти, с регулируемой скоростью вращения, изменяемой по меньшей мере примерно до 2000 об/мин.

Согласно еще одному аспекту изобретения предложено устройство для регенерации вулканизированной резины. Устройство содержит:

смеситель для смешивания вулканизированной резиновой крошки и смазочного материала при комнатной температуре в течение периода времени, достаточного для образования смеси;

термокинетический смеситель, описанный выше; и

перегрузочное устройство для перегрузки смеси из смесителя в термокинетический смеситель.

Согласно еще одному аспекту изобретения предложен способ получения вулканизированной резины, содержащий стадии:

добавление смеси, содержащей регенерированную резиновую крошку, полученную описанным выше способом, и соответствующее количество вулканизирующего агента, к необработанному каучуковому полимеру, предназначенному для вулканизации; и

вулканизацию указанной смеси и необработанного каучукового полимера с целью получения вулканизированной резины.

Одно из преимуществ изобретения заключается в том, что смазочный материал, смешиваемый с измельченной вулканизированной резиной, используется при комнатной температуре, что приводит к снижению энергопотребления.

Другое преимущество заключается в том, что данный способ не нуждается в использовании химических веществ, способствующих девулканизации, что делает его безвредным для окружающей среды или «зеленым».

Способ и устройство по настоящему изобретению делают возможными частичную девулканизацию, увеличение диаметра и удельной площади поверхности резиновой крошки простым способом. Часть внутренней поверхности и внешняя поверхность обработанного материала девулканизированы, что в сочетании с увеличенной удельной площадью поверхности делает возможным смешивание с другими соединениями, такими как полимеры или необработанный каучук, и образование посредством вулканизации нового поперечно сшитого каучука.

Изобретение и его преимущества будут лучше понятны после прочтения следующего описания предпочтительных вариантов со ссылкой на сопроводительные чертежи.

Перечень чертежей

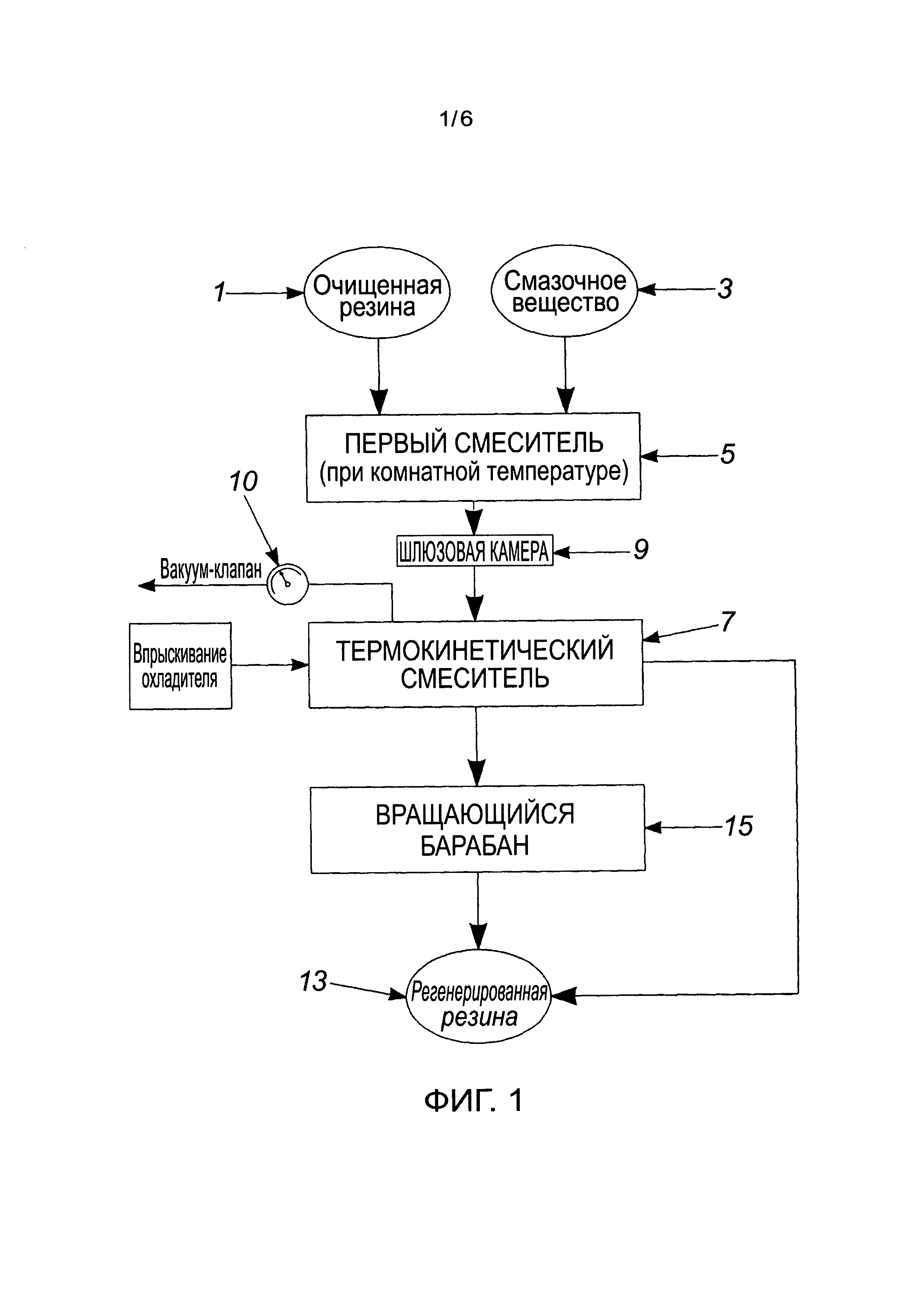

Фиг.1 - блок-схема, иллюстрирующая способ и устройство согласно предпочтительному варианту изобретения.

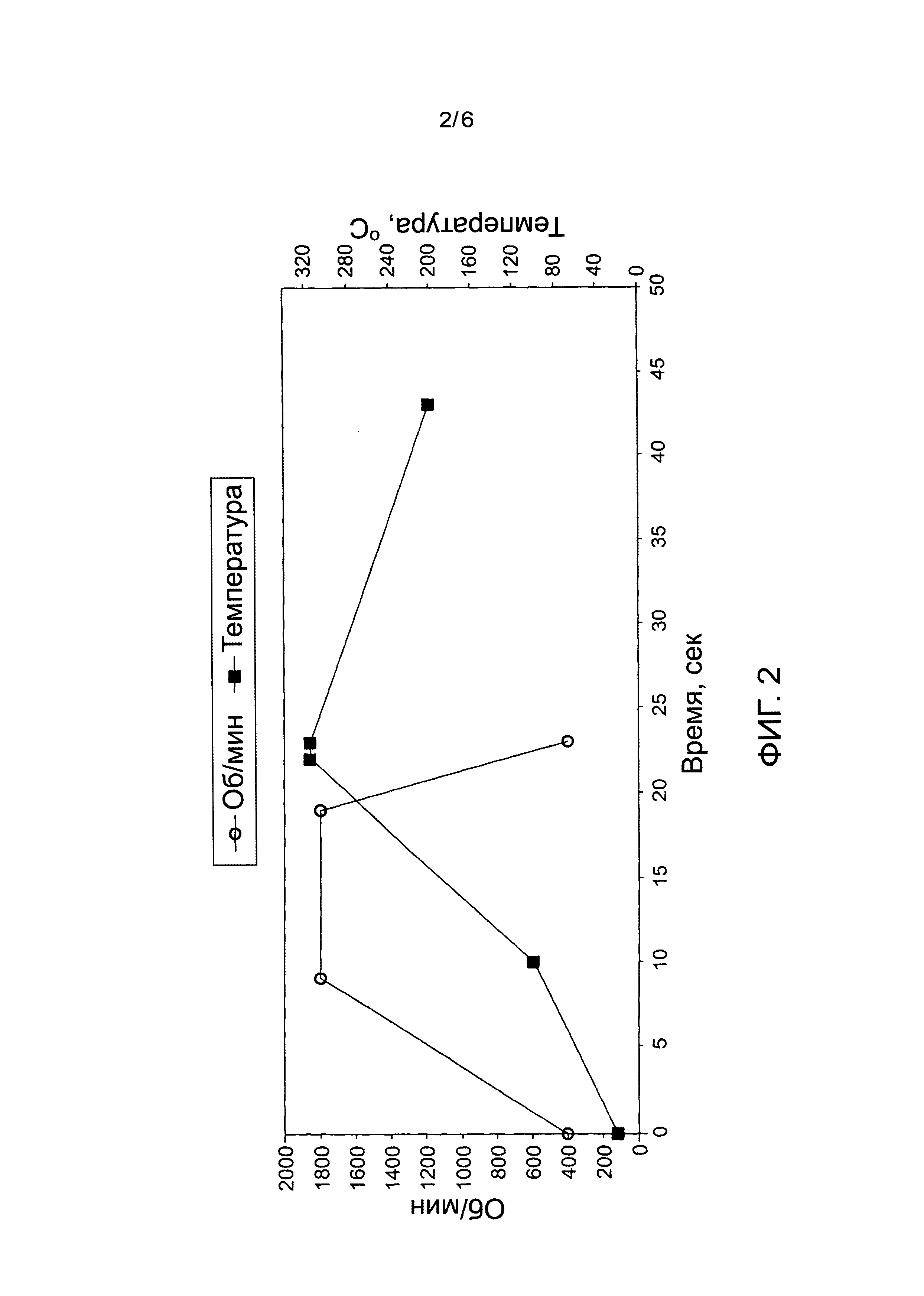

Фиг.2 - график, на котором показано изменение температуры (°C) в термокинетическом смесителе (также упоминаемом в настоящем описании как «К-смеситель») и скорости вала ротора К-смесителя (об/мин) в зависимости от времени (секунды) согласно предпочтительному варианту изобретения.

Фиг.3 - график, на котором сравниваются результаты ситового анализа (меш) необработанной (вулканизированной) и регенерированной резиновой крошки, полученной согласно предпочтительному варианту способа по изобретению.

Фиг.4 - термокинетический смеситель согласно предпочтительному варианту изобретения.

Фиг.5 - частичное изображение вала и лопастей термокинетического смесителя, показанного на фиг.4.

Фиг.6 - график, на котором показано изменение плотности сшивок (X-связей) (в 10-5 моль/см3) и степени регенерации (%) обрабатываемой резины в зависимости от размера фракций (меш).

Подробное описание изобретения

Как указано выше, согласно первому аспекту изобретения, вулканизированную резину можно регенерировать посредством обработки резины так, как изложено ниже. Способ и устройство можно проиллюстрировать с помощью блок-схемы, показанной на фиг.1.

Первая стадия а) включает помещение вулканизированной резиновой крошки 1, предпочтительно предварительно промытой, очищенной и измельченной резиновой крошки, и смазочного материала 3 в смеситель 5 периодического действия при комнатной температуре. Смеситель 5 периодического действия может быть промышленным смесителем любого известного в технике типа.

Под используемым в настоящем описании термином "комнатная температура" или "температура окружающей среды" нужно понимать температуру, при которой в настоящем изобретении различные материалы обрабатываются, хранятся или используются, если не указано иное. Предпочтительно, комнатная температура составляет приблизительно от 15°C до 30°C, более предпочтительно от 20°C до 25°C.

Под "вулканизированной резиной" нужно понимать резину, которая была ранее вулканизирована широко известными в технике способами, например резину, которая является побочным продуктом утилизации резины из отходов. Предпочтительно, вулканизированная резина из отходов представляет собой шинную резину (автомобильные шины, грузовые шины, внедорожные шины и т.п.), обувь или другие товары, сделанные из вулканизированной резины. Резиновые изделия как правило изготавливают из натурального или синтетического каучука, такого как каучук СБК (стирол-бутадиеновый каучук) или ЭПДМ (этилен-пропилен-диен-мономер (класс М)).

Под "крошкой" нужно понимать твердую резиновую крошку, получаемую при величине ячеек сита меньше (больший размер крошки) 10 меш, предпочтительно от 10 до 100 меш. Как широко известно в технике, размер крошек не одинаков, а распределение различных размеров фракции определяется числом отверстий на квадратный дюйм. Предпочтительно, резиновая крошка должна быть "свежей" и не должна подвергаться воздействию каких-либо факторов (например, ультрафиолета, экстремальных температур).

Под "смазочным материалом" нужно понимать любой вид твердого или жидкого смазочного материала, известного в технике как теплопроводный материал, уменьшающий трение. Присутствие смазочного материала в настоящем способе способствует "набуханию" крошки, что приводит к увеличению диаметра и удельной площади поверхности, как будет показано в настоящем описании ниже. Жидкий смазочный материал может быть органическим растворителем или маслом, таким как растительное масло (масло канола, кукурузное масло или им подобное) или минеральное масло. Масло может быть также необработанным, повторно используемым или переработанным маслом. Твердый смазочный материал может быть сажей, тальком, графитом, парафином в твердой или пастообразной форме, любым другим известным в технике твердым смазочным материалом в виде мелкого порошка или их смесью.

Если смазочным материалом является растительное масло, в процессе регенерации исключается образование токсичных газов. Растительное масло делает способ более "зеленым" и дружественным для человека, а также оно является менее дорогим.

Количество смазочного материала, добавляемого к резиновой крошке, предпочтительно выражается как процент от общей массы (весовой процент или вес.%). Предпочтительно, в сырье могут присутствовать один или несколько смазочных материалов в пределах приблизительно от 2 до 12 вес.%, более предпочтительно около 5 вес.% (то есть если обрабатывается 100 фунтов резиновой крошки, то добавляется 5 фунтов масла, общий вес при этом составляет 105 фунтов).

Под термином "приблизительно", используемым в настоящем описании и формуле изобретения, нужно понимать, что указанные в настоящем описании измерения имеют точность, которая не может быть ниже точности устройств, используемых для этих измерений. Обычно считается, что точность измерения 10% является приемлемой и выражается термином "приблизительно".

Вторая стадия b) способа заключается в смешивании резиновой крошки 1 и смазочного(ых) материала(ов) 3 при комнатной температуре в течение периода времени, достаточного для образования смеси.

Под "достаточным периодом времени" нужно понимать период времени, достаточный для того, чтобы смазочный материал смешался с резиновой крошкой и/или пропитал ее. Указанный период времени может меняться в зависимости от количества смешиваемой вулканизированной резиновой крошки 1, вида выбранного смазочного материала (жидкий или твердый) и типа смесителя, используемого на данной второй стадии. Предпочтительно, достаточный период времени составляет приблизительно от 2 до 15 минут.

Третья стадия с) способа заключается в перегрузке смеси резина-смазочное вещество, полученной на стадии b), в термокинетический смеситель 7. Предпочтительно, перегрузку осуществляют с помощью изолированной камеры, например шлюзовой камеры 9. Более предпочтительно, изолированная камера является воздухонепроницаемой изолированной камерой. Под "воздухонепроницаемой изолированной камерой" нужно понимать, что изолированная камера устройства является предпочтительно герметичной, чтобы исключить проникновение воздуха и кислорода в изолированную камеру.

Предпочтительно, первый смеситель 5 расположен над шлюзовой камерой 9, которая расположена над термокинетическим смесителем 7, чтобы использовать силу тяжести.

Термокинетический смеситель по настоящему изобретению, также называемый в настоящем описании К-смесителем, имеет все характеристики известных в технике термокинетических смесителей, таких как, например, GELIMAT®, описанный в патенте США №5883140. Благодаря большой ударной силе, действующей на массу, и способности резины к восстановлению кинематических свойств, во время процесса будет, как правило, происходить очень быстрое увеличение температуры, например, в результате гистерезиса или внутренних потерь на трение, возникающих из-за быстрой деформации и упругого восстановления формы крошки после упомянутых выше ударов. Предпочтительно, режим работы такой, что скорость увеличения температуры массы составляет приблизительно от 5 до 60°C/сек, более предпочтительно приблизительно от 10 до 50°C/сек.

К-смеситель по настоящему изобретению усовершенствован по сравнению с GELIMAT®. Во-первых, К-смеситель имеет воздухонепроницаемую стационарную камеру, в которую помещают смесь, причем особенностью камеры является ее рельефная внутренняя поверхность. Вал ротора К-смесителя соосно установлен внутри камеры с возможностью вращения. Вал ротора имеет лопасти, которые выступают от оси в камеру, и регулируемую скорость, изменяемую по меньшей мере примерно до 2000 об/мин (оборотов в минуту).

Термокинетический смеситель может быть оснащен различными электрическими устройствами для регулировки скорости. Скорость вращения вала ротора высокоскоростного К-смесителя можно увеличивать приблизительно с 400 об/мин до 1400-2000 об/мин или больше, если это необходимо. Температура в К-смесителе меняется в зависимости от скорости вала К-смесителя и лопастей. Предпочтительно, радиус вала К-смесителя вместе с лопастями составляет около 8 дюймов (20,3 см). Дополнительные описания предпочтительных вариантов, относящихся к К-смесителю по настоящему изобретению, изложены в настоящем описании ниже.

Под "воздухонепроницаемостью" нужно понимать то, что камера К-смесителя предпочтительно герметична, чтобы исключить проникновение воздуха и кислорода внутрь камеры, что могло бы привести к самовозгоранию резиновой крошки при высокой температуре. Более предпочтительно, камера дополнительно соединена с вакуумным насосом 10 для вакуумирования камеры во время обработки.

На четвертой стадии d) способа скорость вала ротора увеличивают, чтобы резиновая крошка подвергалась ударному воздействию и повышалась температура смеси в первый период времени, пока не будет достигнута температура девулканизации. Предпочтительно, регулируемая скорость вала составляет около 400 об/мин, когда температура термокинетического смесителя приблизительно равна комнатной, и около 1400-2000 об/мин, когда температура близка к температуре девулканизации.

Под "температурой девулканизации" нужно понимать температуру полного или частичного расщепления моносульфидных, дисульфидных и полисульфидных поперечных связей (связей углерод-сера или сера-сера) вулканизированной резины. Теоретически, в результате девулканизации должна получаться регенерированная резина, которая могла бы служить в качестве заменителя необработанного каучука, как в отношении свойств, так и в отношении затрат на производство.

Предпочтительно, температура девулканизации, достигаемая на стадии d), составляет приблизительно от 300 до 330°C, более предпочтительно 315°C. Температура девулканизации достигается за короткий период времени приблизительно равный 5-30 сек, предпочтительно за 20 сек, как показано в примере на фиг.2. Затем, прежде чем температуру понижают, она остается постоянной в течение приблизительно 0,25-3 сек.

На пятой стадии е) способа температура смеси понижается до более низкой температуры в течение второго периода времени. Предпочтительно, указанная более низкая температура составляет приблизительно 150-250°C, а второй период времени составляет приблизительно 2-30 сек.

Предпочтительно, стадии d) и е) осуществляют в течение приблизительно 120 секунд, более предпочтительно менее 60 секунд. Использование нового термокинетического смесителя, который благодаря своим компонентам позволяет уменьшить время обработки при более высокой температуре, исключает риск разложения и самовозгорания резины, а также делает возможным массовое производство регенерированной резиновой крошки при низком энергопотреблении.

Понижение температуры смеси в камере происходит за счет уменьшения скорости вала ротора, предпочтительно от 1400-2000 об/мин до около 400 об/мин, и впрыскивания в камеру охлаждающего агента. Охлаждающий агент может быть любым известным охлаждающим агентом, свойства которого позволяют отводить тепловую энергию. Охлаждающий агент можно впрыскивать в различном виде, например в виде струйного потока или тумана.

Более предпочтительно, охлаждающий агент или раствор является водой, которая имеет свойство испаряться при контакте с горячей резиной. Затем пар может покидать К-смеситель, удаляя загрязнения и производные серы, образующиеся при частичной девулканизации резины.

Вместе с впрыскиванием воды, описанным выше, или независимо от него, смесь можно охлаждать посредством охлаждения внутренней поверхности К-смесителя. Как будет описано ниже, под поверхностью камеры может использоваться водяная рубашка.

Камера К-смесителя имеет полезный внутренний объем, то есть общий объем камеры за вычетом объема, занятого валом ротора и лопастями. Предпочтительно, чтобы усилить ударные воздействия и увеличить трение внутри смеси, смесью заполняют более чем около 50% полезного внутреннего объема, предпочтительно приблизительно от 50 до 90%, более предпочтительно, две трети внутреннего объема, то есть около 67%.

На шестой стадии f) способа, резина выходит из К-смесителя 7 как регенерированная резина 13.

Как показано на фиг.1, способ может дополнительно содержать седьмую стадию g), заключающуюся в дополнительном охлаждении смеси приблизительно от 150-250°C до 20-70°C в течение периода времени около 10-45 секунд, при этом смесь из камеры 22. К-смесителя 7 направляется во вращающийся барабан 15. Понятно, что для охлаждения резины, выходящей из К-смесителя, могут использоваться другие методы. Преимуществом использования вращающегося барабана является то, что резина быстро охлаждается и расширяется. Резину можно оставлять для охлаждения на большой поверхности. Также можно использовать охлаждающее устройство на основе эффекта Пельтье либо отдельно, либо в сочетании с другими охлаждающими системами, чтобы ускорить окончательное охлаждение девулканизированной резиновой крошки.

Согласно другому аспекту изобретения, предложена регенерированная резиновая крошка, полученная способом, подробно описанным выше.

Предпочтительно, способ по настоящему изобретению позволяет производить твердую регенерированную резиновую крошку с типичным размером от 10 до 40 меш. Указанную резиновую крошку можно использовать в качестве материала для различных применений, особенностью которых является вулканизация.

Регенерированные резины могут характеризоваться оцениваемыми или измеряемыми физическими и/или химическими свойствами, хорошо известными в технике, такими как диаметры фракций (распределение по размерам в меш), определяемые с помощью гранулометрического анализа, плотность, содержание ацетонового экстракта, содержание летучих веществ, степень регенерации/девулканизации, термостойкость, содержание золы, морфология, удельная площадь поверхности.

Среди тех способов оценки, которые подробно будут описаны в примерах ниже, измерение показателя степени девулканизации (плотности серных мостиков), диаметра (распределения по размерам в меш) и удельной площади поверхности остаются наиболее интересными для количественного определения качества регенерированной резины для коммерческих целей. Кроме того, указанные свойства позволяют легко отличать регенерированную резину от исходной вулканизированной резины, используемой на стадии а) настоящего способа, а также от другой регенерированной резины, полученной различными известными в технике способами.

Например, регенерированная резина может иметь более низкую плотность поперечных связей по сравнению с плотностью поперечных связей вулканизированной резины на стадии а). Регенерированные резины могут иметь на 20-90%, предпочтительно примерно на 28-77%, более предпочтительно на средневзвешенное значение 61%, меньше поперечных связей, чем вулканизированная резиновая крошка на стадии а).

Диаметр вулканизированной резиновой крошки на стадии а) и девулканизированного материала можно определить по размеру ячеек сит в меш. Из вулканизированной резиновой крошки с исходным распределением размеров приблизительно между 30 и 80 меш и средневзвешенным размером близким к 40 меш получится девулканизированная крошка с размером, распределенным приблизительно между 10 и 40 меш со средневзвешенным размером близким к 14 меш.

Восстановленная резина, полученная способом по настоящему изобретению, может иметь удельную площадь поверхности больше, чем приблизительно 0,8 м2/г, или приблизительно в 2-5 больше удельной площади поверхности вулканизированной резины на стадии а).

Приведенные ниже примеры показывают, что при использовании восстановленной резины по настоящему изобретению в качестве наполнителя, она придает составам такие же или даже лучшие свойства по сравнению с необработанным каучуком.

Согласно еще одному аспекту настоящего изобретения, предложен термокинетический смеситель, также известный и называемый в настоящем описании как К-смеситель, такой, как показан на фиг.4 и 5.

Термокинетический смеситель 20 главным образом предназначен для регенерации или девулканизации измельченной вулканизированной резины (также называемой резиновой крошкой) с размером частиц около 10-200 меш (2000-74 микрон), предпочтительно около 30-100 меш (595-149 микрон). Как показано на фиг.3, вулканизированная крошка содержит крошку различного размера с центром распределения размеров около 40 меш (388 микрон).

К-смеситель 20 содержит воздухонепроницаемую стационарную камеру 22. На фиг.4 камера 22 показана в открытом виде, чтобы видеть внутреннюю рельефную поверхность 24 камеры 22.

К-смеситель 20 также содержит вал 26 ротора, соосно установленный внутри камеры 22 и имеющий лопасти 28, выступающие из вала 26 по направлению к внутренней поверхности 24 камеры.

Вал, показанный на фиг.5, имеет шесть лопастей 281, 282, что является обычным количеством лопастей для К-смесителя вместимостью 40 литров (полезный объем камеры). Лопасти на валу могут располагаться неравномерно. Размеры лопастей, их относительное расположение и форма могут быть изменены, чтобы измельченный материал мог перемещаться вокруг вала внутри камеры, обеспечивая по существу одинаковое распределение температуры по всему объему партии резины, обрабатываемой в К-смесителе. Как указано выше, форма лопастей может быть изменена, например посредством закручивания лопастей в продольном направлении (подобно лопастям гребного винта).

Как также показано на фиг.4 (крупный план) и фиг 5, лопасти 28, 281, 282 могут быть непараллельными друг другу, при этом три лопасти 281 расположены на одной стороне вала 26, а три других лопасти 282 расположены на противоположной стороне вала 26.

Для регенерации резины, как описано в настоящем описании, вал 26 ротора и лопасти 28 К-смесителя 20 имеют регулируемую скорость вращения, которая может меняться приблизительно от 400 об/мин до 1400-2000 об/мин. Конечно, при необходимости может использоваться скорость вращения, не входящая в указанный интервал, и изобретение не ограничено данным интервалом скоростей вращения, показанным в качестве примера. Для вышеуказанных скоростей вращения, радиус составляет приблизительно 20,3 см (8 дюймов).

Особенность К-смесителя по настоящему изобретению заключается в том, что камера 22, окружающая вал 26 ротора, имеет внутреннюю рельефную поверхность 24. Предпочтительно, каждая лопасть 28 имеет внешнюю также рельефную поверхность 30.

Как показано на фиг.4, внутренняя поверхность или стенка 24 К-смесителя и/или внешняя поверхность лопастей может быть текстурированной или иметь выпуклости. Она может быть снабжена приваренными валиками из закаленной стали, которые делают поверхность 24, 30 рельефной, негладкой. Кроме того, чтобы эта поверхность стала негладкой, имеющей выпуклые валики, ее можно обработать на станке.

Благодаря негладким поверхностям 24, 30 улучшается поверхностный контакт между указанными поверхностями и резиновой крошкой, что способствует лучшему распределению ударных воздействий и температуры или улучшению диффузии внутрь резиновой крошки.

К-смеситель предпочтительно содержит кроме того охлаждающее устройство 32 под внутренней поверхностью 24 камеры. Охлаждающее устройство предназначено для понижения температуры внутренней поверхности 24 при вращении вала 26 и лопастей 28. Примером охлаждающего устройства могут служить водяные рубашки 32, которые могут использоваться для охлаждения внутренней поверхности смесителя с надлежащей скоростью и в течение промежутка времени, требуемого для последовательно обрабатываемых партий.

Термокинетический смеситель 20 по настоящему изобретению может также содержать по меньшей мере одно устройство 34 для впрыскивания охлаждающего агента, предназначенное для впрыскивания или распыления охлаждающего агента, например воды, в камеру с целью охлаждения резиновой крошки во время вращения К-смесителя. Как показано на фиг.4 (крупный план), каждое впрыскивающее устройство может быть форсункой 34, предназначенной для распыления воды в камере в виде тумана или струи. Количество устройств для впрыскивания воды и их конкретное расположение не ограничено показанными на фиг.4 четырьмя форсунками.

Камера 22 термокинетического смесителя 20 по настоящему изобретению также является воздухонепроницаемой, чтобы исключить возгорание резины во время процесса. Предпочтительно, смеситель 20 дополнительно содержит вакуумный насос 10, соединенный с камерой 22 для удаления воздуха, то есть кислорода, из камеры. При отсутствии вакуумного насоса, вход может использоваться в качестве клапана для воздухонепроницаемой камеры.

Кроме того, объем К-смесителя может быть откорректирован в соответствии с требованиями, связанными с объемом производства и производительностью процесса. Для обеспечения внутренних ударов и трения между частицами резиновой крошки обрабатываемым материалом должно быть заполнено более 50% полезного объема К-смесителя 20. Предпочтительно, должно быть заполнено от 50 до 90% объема, и более предпочтительно, треть объема (около 67%). Как правило, для достижения требуемого объема при установке ротора и лопастей как можно большего диаметра увеличивается и диаметр К-смесителя. Например, 40-литровый К-смеситель имеет такие внутренние размеры: длину около 30,5 см (12 дюймов) и диаметр около 43,2 см (17 дюймов).

Согласно другому аспекту настоящего изобретения, предложено устройство для восстановления вулканизированной резины.

Как показано на фиг.1, устройство содержит первый смеситель 5 для смешивания резиновой крошки и смазочного материала при комнатной температуре (стадия а) способа), а также К-смеситель 20 по настоящему изобретению, такой как описан выше и показан на фиг.4.

Устройство также содержит перегрузочное устройство, например в виде шлюзовой камеры 9 (загрузочно-изолирующей), для перегрузки смеси из первого смесителя в К-смеситель (поз.7 на фиг.1 или поз.20 на фиг.4). Предпочтительно, перегрузочное устройство также является воздухонепроницаемым, чтобы исключить возможное поступление воздуха внутрь камеры 22 К-смесителя.

Как показано на фиг.4 и 5, перегрузку из перегрузочного устройства в камеру 22 можно осуществлять с помощью шнека или винта 36, расположенного предпочтительно на валу 26 на входе в К-смеситель 20.

Изобретение также относится к применению регенерированной резиновой крошки, полученной подробно описанным выше способом, для изготовления резиновых изделий (например, новых шин, резиновых полов, резиновой обуви и т.д.) или в качестве наполнителя для изготовления пластичных композиционных материалов. Таким образом, согласно другому аспекту изобретения, предложен способ изготовления вулканизированной резины, содержащий стадии:

добавление смеси, содержащей восстановленную резиновую крошку, полученную описанным выше способом, и соответствующее количество вулканизирующего агента, к необработанному каучуковому полимеру, предназначенному для вулканизации; и

вулканизацию смеси и необработанного каучукового полимера для получения вулканизированной резины.

Предпочтительно, процесс дополнительно содержит стадию добавления к необработанному каучуковому полимеру одной или нескольких вулканизирующих добавок, хорошо известных в технике, таких как активаторы, амиды, оксиды металлов с нанесенным покрытием, сера с нанесенным покрытием, связующие вещества, гомогенизирующие агенты, антифрикционные агенты, вещества, препятствующие прилипанию, пептизаторы, пластификаторы, полиэтиленовые воски, процессинговые или диспергирующие добавки (например такие, которые предлагаются под товарным знаком Struktol®).

Предпочтительно, в вышеуказанном способе смесь, содержащую регенерированную резиновую крошку и вулканизирующий агент, добавляют к необработанному каучуковому полимеру перед добавлением вулканизирующей(их) добавки(ок).

Необработанный каучуковый полимер может быть составом на основе необработанного каучукового полимера. Под "составом на основе необработанного каучукового полимера" имеется в виду, что необработанный каучуковый полимер уже смешан по меньшей мере с одним вулканизирующим агентом и/или добавками. Таким образом, этот состав обрабатывают вместе со смесью восстановленная крошка/вулканизирующий агент (см., например, таблицу 6).

Предпочтительно, вулканизирующий агент используется в виде порошка или предварительно содержится в жидкости, такой как ускоритель ЦБС (N-циклогексил-2-бензотиазил сульфонамид), который содержит серу. Вулканизирующие агенты, используемые в вышеописанном процессе, могут быть любыми вулканизирующими агентами, известными в области вулканизации резины, которые предпочтительно содержат серу. Могут использоваться также и другие известные в технике вулканизирующие агенты, такие как пероксиды, сшивающие агенты для уретанов или оксиды металлов.

Серосодержащие вулканизирующие агенты могут использоваться в концентрации приблизительно от 1 до 10 весовых % от веса регенерированной резиновой крошки и приблизительно от 1 до 3 частей, предпочтительно около 1,5 частей, на сто частей необработанного каучукового полимера. Указанные концентрации будут меняться в зависимости от применения.

В зависимости от применения, объем регенерированной резиновой крошки, используемой в процессе вулканизации может составлять от 3 до 99%.

С другой стороны, способ по настоящему изобретению впервые позволил получить регенерированную резиновую крошку с размером приблизительно от 10 до 40 меш (фиг.3). Соответственно, для изготовления некоторых резиновых изделий в процессе вулканизации может использоваться 100% регенерированной резиновой крошки.

Изобретение также относится к любым резиновым изделиям, содержащим вулканизированную резину, изготовленную посредством вулканизации 100% регенерированной резиновой крошки, полученной способом регенерации вулканизированной резины, описанным выше.

Когда регенерированную резиновую крошку смешивают с составом, который содержит необработанный каучуковый полимер, вулканизирующий агент, такой "как сера, мигрирует к регенерированной резиновой крошке во время вулканизации, что приводит к недостаточной степени вулканизации, поскольку с необработанным полимером реагирует недостаточное количество вулканизирующего агента. Такую миграцию вулканизирующего агента устраняют посредством добавления другого соответствующего количества вулканизирующего агента к регенерированной резиновой крошке перед смешиванием регенерированной и необработанной резин.

Необработанный каучуковый полимер, содержащий регенерированную крошку, можно вулканизировать любым известным в технике способом вулканизации резины.

Экспериментальная часть

Пример 1. Получение и характеристики регенерированной резиновой крошки.

Первым этапом в производстве регенерированной резины является измельчение резинового компонента, предназначенного для регенерации. Затем металлические включения, которые могут присутствовать в резиновых отходах, могут быть удалены, например, с помощью магнита, чтобы исключить возможное повреждение оборудования.

Кроме того, поставляемый материал должен быть "неворсистым". "Ворс" представляет собой полиэфирное волокно или нейлон, которые иногда не удаляют из необработанной резиновой крошки.

После измельчения необработанная резина имеет типичное для вулканизированной резиновой крошки распределение размеров от 30 до 80 меш, как показано в табл.1 ниже и на графике фиг.3.

В настоящем описании конкретного примера изобретения, буквой Н обозначен термин "необработанный", СБК означает "стирол-бутадиеновый каучук", в то время как буква О используется для резины, обработанной/регенерированной/ девулканизированной способом по настоящему изобретению. Н-СБК, указанный в таблице 1, обозначает необработанную резиновую крошку от протектора грузовой шины, используемого в примере в качестве сырья.

В настоящем примере, в качестве смазочного материала выбрано растительное масло, которое смешивалось с исходным материалом в количестве около 5 вес.% (то есть если обрабатывается 100 фунтов резиновой крошки, то добавляют 5 фунтов масла, при этом общий вес составляет 105 фунтов). Масло и резиновая крошка равномерно перемешивались в течение 4 минут с помощью низкоскоростного смесителя модели SPC-3696™ от MARION MIXERS INC.

После смешивания масла и резиновой крошки, партия смеси опускалась в шлюзовую камеру, откуда затем подавалась в высокоскоростной смеситель. Загрузка шлюзовой камеры может меняться от 22 до 200 фунтов. Понятно, что загрузка шлюзовой камеры зависит от объема термокинетического смесителя. Например, термокинетический смеситель, используемый в настоящем примере, имеет объем 40 л и оснащен электрическим регулятором скорости с частотным управлением.

Первый смеситель расположен над шлюзовой камерой, которая расположена выше К-смесителя. Под действием силы тяжести Н-СБК опускается в шлюзовую камеру и затем направляется в К-смеситель посредством шнека (также называемого винтом). После обработки соответствующим образом обработанный материал (О-СБК) выходит из К-смесителя и направляется во вращающийся барабан для конечного охлаждения.

Как показано на фиг.2, температура материала в К-смесителе меняется в соответствии с характерной температурной кривой. Температура от комнатной температуры (то есть в настоящем примере от температуры около 20°C) в течение примерно 22 секунд поднимается приблизительно до 315°C, остается постоянной в течение 0,25-3 секунд, затем снижается до 200°C. Как отмечалось, время прохождения через каждую из этих температурных фаз в К-смесителе очень короткое.

Как показано на фиг.2, К-смеситель позволяет быстро повышать температуру благодаря изменению скорости лопастей ротора, которую регулируют так, чтобы она менялась предпочтительно между 400 и 1800 об/мин. Скорость вала и лопастей увеличивают от 400 об/мин до приблизительно 1800 об/мин за период времени около 10 секунд. Затем скорость остается постоянной в течение около 10 следующих секунд. Наконец, скорость снижают до 400 об/мин в течение приблизительно 5 секунд и держат постоянной, пока регенерированная крошка не покинет К-смеситель.

Как также показано на фиг.2, температура продолжает повышаться даже если скорость вала падает до 400 об/мин. Затем в течение около 0,25-3 секунд температура остается постоянной, после чего она понижается до более низкой температуры около 200°C. Понижение температуры в данном примере продолжается около 20 секунд.

Вся стадия занимает менее чем приблизительно 60 секунд, предпочтительно менее чем 45 секунд, что особенно привлекательно для массового производства регенерированной резиновой крошки с более низким энергопотреблением.

К-смеситель и его содержимое охлаждаются посредством снижения скорости вращения вала, а также посредством впрыскивания воды в виде тумана в различных точках камеры К-смесителя, например с помощью распылителей. Вода сразу превращается в пар, который выходит из К-смесителя через вакуумный насос, унося из материала масло, серу и другие загрязнения. В качестве доказательства осуществления девулканизации или десульфуризации резины в К-смесителе, пары, выходящие из К-смесителя имеют сильный запах серы, который можно удалить с помощью скруббера.

К-смеситель также оснащен окружающей камеру охлаждающей рубашкой, в которой циркулирует холодный охлаждающий агент для охлаждения камеры, дозволяя обрабатывать материал при требуемом снижении температуры. Для охлаждения камеры можно совместно использовать охлаждающую рубашку и распылители.

Обработанный СБК из К-смесителя попадает во вращающийся барабан, в котором он дополнительно охлаждается от приблизительно 140°C до 30°C в течение около 10-45 секунд. Указанная стадия конечного охлаждения позволяет материалу расширится должным образом. Кроме того, вращающийся барабан может использоваться в качестве сита для извлечения более мелкой резиновой крошки размером, например, 40 меш и меньше, так как она может считаться загрязнением.

Затем резиновую крошку перед ее упаковкой можно дополнительно охладить до комнатной температуры (около 20°C).

Для рассмотрения представлены некоторые характеристики, относящиеся к механическим и химическим свойствам регенерированного СБК и эффективности способа регенерации по настоящему изобретению. Были получены и протестированы два вида крошки из СБК: крошка из необработанного СБК, упоминаемая в настоящем описании как Н-СБК, и регенерированная резиновая крошка, упоминаемая как О-СБК.

Гранулометрический состав определялся с помощью набора из 9 сит с различными размерами отверстий: 10, 14, 20, 30, 40, 50, 60, 70, 80, без 90 меш (самая мелкая крошка в поддоне). На автоматическом ситовом вибрационном анализаторе Ro-Tap® было просеяно около 180 г материала в течение 10 мин.

Плотность твердого вещества измерялась с помощью газового пикнометра Ultrapyc™ 1200e с использованием чистого азота в качестве рабочего газа. Исследование проводилось в камере 10 см3 при комнатной температуре (23°C).

Ацетоновый экстракт измеряли согласно ASTM D297 (стандартные методы испытаний для химического анализа резиновых изделий, http://www.astm.org/Standards/D297.htm). Ацетон удаляли с помощью роторного испарителя, после чего высушивали остаток, пока вес не переставал изменяться (в течение ночи), в печи с регулируемой температурой при 85°C. Ацетоновый экстракт рассчитывали по формуле (1):

где а% - ацетоновый экстракт (%), R - вес остатка (г), а M - вес образца (г).

Содержание летучих веществ определяли с помощью анализатора влажности A&D MF-50® согласно ASTM D1278 (http://www.astm.org/Standards/D1278.htm). Провели два анализа - на содержание летучих веществ при 100°C для определения влажности (воды) и других легколетучих компонентов, и на содержание летучих веществ при 160°C для определения содержания масла. Содержание летучих веществ рассчитывали по формуле (2):

где V% - содержание летучих веществ (%), M - начальный вес образца (г), R - конечный вес образца (г).

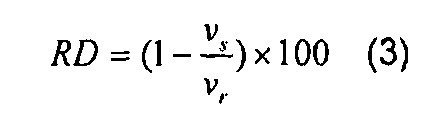

Степень регенерации (или степень девулканизации) любых поперечно сшитых каучуков обычно определяют посредством взаимодействия между полимером и растворителем. Количество растворителя, который будет проникать в структуру, является функцией сродства растворителя и полимера, а также размера доступного свободного пространства, которое связано с плотностью сшивок. Большее свободное пространство делает возможным проникновение большего количества растворителя (или набухание), которое прямо связано с уменьшением плотности сшивок. Основной принцип заключается в определении плотности сшивок до и после обработки согласно ASTM D6814 (стандартный метод испытания для определения степени девулканизации резиновой крошки на основе плотности сшивок, доступный на http://www.astm.org/Standards/D6814.htm). Данный протокол не нарушался, но был модифицирован для условий, продиктованных работой с резиновой крошкой.

Степень восстановления (RD) определялась как изменение плотности сшивок образца (обработанного) относительно плотности сшивок контрольного образца (необработанного):

при этом плотности сшивок обработанного образца (vs) и необработанного контрольного образца (vr) получали с помощью известного в технике уравнения Флори-Ренера.

Поскольку метод ASTM D6814 разработан для резиновых брусков или пластин, его нельзя свободно применять для мелкой крошки (порошка). Для преодоления этого несоответствия в метод нужно было внести некоторые изменения (A. Macsiniuc, А. Rochette, D. Rodrigue, «Understanding the regeneration of EPDM crumb rubber from used tires», Progress in Rubber Plastics & Recycling Technology, 26, 2, 51-81, 2010):

A) После экстрагирования и первой стадии сушки около 2 г образца помещали во взвешенный сосуд. Количество подбирали таким образом, чтобы наполнить менее чем 3/4 объема сосуда. Далее сосуд до верха заполняли толуолом. Каждые 24 ч толуол заменяли. После полных 72 ч излишек толуола удаляли с помощью фильтрации, а набухший образец, который оставался в сосуде, быстро взвешивали и сушили в течение 24 ч при 85°C в печи. В заключение высушенный образец взвешивали. Многократное взвешивание сосуда через заданные промежутки времени позволило определить оставшуюся массу толуола (ms) и массу образца (mr) в равновесном состоянии. Для определения плотности порошка использовался газовый пикнометр.

B) Для каждого материала анализировались три реплики. Степень регенерации вычислялась с использованием средней плотности сшивок для каждого порошка СБК. Стандартное отклонение определялось по формуле (D.A. Skoog, D.M. West, F.J. Hooler, Chimie Analytique, De Boeck, p.35 (2002):

где SDv-sample является стандартным отклонением, полученным для плотности сшивок образца (vsample), a SDv-control является стандартным отклонением, полученным для плотности сшивок контрольного образца (vcontrol).

В качестве контрольного образца использовалась необработанная резиновая крошка, Н-СБК.

Термогравиметрический анализ (ТГА) или дифференциальный термогравиметрический анализ (ДТГА) обеспечивают некоторую информацию относительно термостойкости резины. Сравнение кривых ТГА и ДТГА, полученных для реплик, может также обеспечить информацию относительно однородности материала. Результаты дают информацию о возможных изменениях состава. Данные ТГА получены на термогравиметрическом анализаторе Q5000™ между 50 и 650°C с использованием платиновых чашек при линейном изменении температуры 5°C/мин в воздухе и скорости потока 25 мл/мин.

Содержание золы определялось опосредованно с помощью ТГА. Величина получена как разность между 100% образца и конечной потерей массы в % после прокаливания:

Поскольку ТГА проводился при температуре на 100°C выше, чем температура, предусмотренная в ASTM D297, и для ТГА использовались меньшие образцы (около 13 мг), имеется вероятность низкой репрезентативности. Чтобы гарантировать точность результатов, содержание золы определяли также способом согласно ASTM D297. В данном случае использовались большие образцы (с начальной массой 1-1,4 г), и прокаливание осуществляли в печи при 550°C в течение 90 мин.

Морфологию частиц определяли с помощью оптического стереомикроскопа (Olympus™ SZ-PT) и сканирующего электронного микроскопа (JEOL JSM 840А™). Для порошков и спрессованных образцов использовалось различное увеличение.

Удельную площадь поверхности определяли с помощью изотерм адсорбции азота по методу БЭТ (Брунауэра-Эммета-Теллера) на установке TriStar 3000™. Использовались образцы около 0,28 г.

В таблице 2 представлен пример механических свойств типичного ненаполненного материала, состоящего из 100% обработанного материала, смешанного с 2 весовыми % серы (образец M1), а также материала, вулканизированного традиционным способом с добавлением 0,57% ускорителя ЦБС (образец М2). Высокие механические свойства при растяжении обоих образцов и особенно образца М2 позволят разработать новые продукты, используя 100% регенерированного материала с соответствующими количествами серы и ускорителя.

В таблице 2:

1 Ускоритель ЦБС (N-циклогексил-2-бензотиазил сульфонамид) является ускорителем замедленного действия. Используется для традиционной вулканизации (0,57% ускорителя: 2% серы).

2 Характеристики вулканизации получены при введении 25% REGEN-T01 в повторно обрабатываемый состав. При введении в состав разного процентного количества REGEN-T01 результаты будут меняться.

3 Механические свойства. Исходный стандарт разработан для девулканизированных листов, в то время как приведенные характеристики отражают изменения, необходимые при работе с крошкой из восстановленной резины. Механические свойства материала получены для 100% REGEN-T01. Толщина образца была 3 мм, чтобы гарантировать отсутствие в исследуемом образце пустот, образованных в результате небольших перемещений крошки в форме. Образец в виде тестовой пластины вулканизировали при 160°C в течение 8 минут. Давление на образец составляло 2000 фунтов/дюйм2, поскольку необходимо сжимать образец при вулканизации.

4 Степень регенерации. Стандарт ASTM D6814 был модифицирован для учета проблем, связанных с обработкой резиновой крошки.

Размер крошки/распределение диаметров. Данные в таблице 1, представленные также на фиг.3, показывают, что диаметры отверстий сит для обработанного О-СБК (средневзвешенное значение около 14 меш) больше, чем для необработанного СБК (средневзвешенное значение около 40 меш).

Удельная площадь поверхности. Данные в таблице 3 ниже показывают, что обработанный СБК может иметь приблизительно в 5 раз большую поверхность на единицу веса, чем необработанный СБК. Можно с уверенностью сказать, что обработка существенно повышает возможную площадь контакта между крошкой СБК и матрицей, в которую она будет помещена.

Девулканизация. Что касается девулканизации, результаты модифицированного ASTM D6814 (называемые в настоящем описании степенью регенерации) показаны в таблице 4 и на фиг.6. На основе проведенного анализа оба СБК имеют существенно разную плотность сшивок, причем у обработанного СБК она ниже, чем у необработанного. В данном случае, если обработанный материал с размером 40 меш удаляли, то степень регенерации (RD%) после обработки составляла 61% (в данном эксперименте, после обработки материал размером 40 меш был в среднем слабо ревулканизирован). Имеется четкая связь между размером в меш и степенью регенерации (R2=0,90). По существу, чем больше диаметр обрабатываемой крошки, тем больше степень регенерации.

Из полученных результатов видны различия между крошкой из обработанного и необработанного СБК. В целом, регенерированный СБК имеет более высокую плотность, удельную площадь поверхности, содержание ацетоновой вытяжки и размер. С другой стороны, он имеет более низкую плотность сшивок, свидетельствующую о девулканизации (поперечных сшивок меньше приблизительно на 61%), и большие диаметры (среднее значение размеров до обработки составляет 40 меш, а после обработки - 14 меш).

Регенерированная или обработанная резиновая крошка, полученная способом по настоящему изобретению, может теперь использоваться в качестве необработанного каучука для различных применений.

Например, регенерированную резину можно смешивать с другими соединениями, благодаря ее способности образовывать новые поперечные связи и увеличенной площади поверхности (связывающая поверхность больше).

Можно также добавлять "зеленую" добавку, что дополнительно повысит совместимость обработанной резиновой крошки со вторым соединением. Как известно в технике, такая добавка также способствуют связыванию регенерированной резины со вторым соединением.

Пример 2. Процесс вулканизации с использованием регенерированной резиновой крошки.

В нижеприведенной таблице 5 подробно показан пример вулканизации каучука (необработанного и регенерированного). В данном процессе может использоваться, например, смеситель Бенбери.

Порядок смешивания, подробно описанный в табл.5, дает лучший результат по сравнению с добавлением регенерированной резины и должен учитываться для регенерированной резиновой крошки (см. стадию 3). На стадии 3 для получения требуемой концентрации регенерированной крошки, предварительно смешанной с серой, ее необходимый вес добавляют как процент от общего веса. Например, чтобы получить концентрацию 15 весовых % (общий вес 100 фунтов), на 85 фунтов смешанного состава (полимер, сажа и добавки) добавляют 15 фунтов нашей регенерированной резины (предварительно смешанной с серой) и смешивают.

Изменение протокола смешивания может привести к заметному изменению свойств получаемых соединений, а также дает возможность улучшить результаты.

Состав, который содержит смесь регенерированной резиновой крошки и серы, готов для получения изделий посредством вулканизации. Например, тестовые пластины толщиной 2 мм могут быть получены посредством сжатия материала при 774 фунт/дюйм2 в течение 30 мин при 145°C. При промышленном получении изделий в процессе формования будут использоваться различные давления, время, формы изделий и температура.

Два сравнительных примера процесса вулканизации с добавлением и без добавления регенерированной резиновой крошки к необработанному каучуковому полимеру показаны в таблице 6 ниже.

Как показано в табл.6, добавление 15% регенерированной резины позволяет уменьшить количество используемого состава на основе необработанного каучукового полимера и, следовательно, количество вулканизирующих добавок, содержащихся в базовом составе.

В таблице 7 ниже представлены механические свойства компаундированных материалов, смешанных с типичным составом из переработанных шин в концентрации 15 весовых %. Данные результаты показывают, что состав, содержащий переработанный материал (15 весовых %) имеет лучшие или сходные механические характеристики: твердость, модуль (100%, 200%, 300%), прочность при растяжении, удлинение при разрыве и сопротивление разрыву. Изменение содержания серы в регенерированной крошке и в составе значительно меняет механические свойства.

Хотя настоящее изобретение было пояснено его предпочтительными вариантами, следует отметить, что объем формулы изобретения не ограничивается этими предпочтительными вариантами, изложенными в примерах, но ее нужно толковать шире, в соответствии с описанием в целом.

Реферат

Изобретение относится к области получения и использования регенерированной резины из вулканизированной резиновой крошки, такой как резина из отходов. Способ регенерации включает стадии увеличения скорости вала ротора для повышения температуры смеси, состоящей из вулканизированной резиновой крошки и смазочного материала до достижения температуры девулканизации; понижения температуры смеси до более низкой температуры в течение второго периода времени. Устройство содержит термокинетический смеситель, включающий воздухонепроницаемую стационарную камеру с рельефной внутренней поверхностью. Изобретение повышает безопасность для окружающей среды, снижает время обработки, что исключает риск разложения и самовозгорания резины, снижает энергопотребление. 6 н. и 28 з.п. ф-лы, 6 ил., 7 табл.

Формула

a) помещение вулканизированной резиновой крошки и смазочного материала в первый смеситель, при этом смазочный материал имеет комнатную температуру;

b) смешивание указанной резиновой крошки со смазочным материалом при комнатной температуре в течение периода времени, достаточного для образования смеси;

c) перемещение указанной смеси в термокинетический смеситель, который содержит:

воздухонепроницаемую стационарную камеру, в которую помещают смесь, при этом камера имеет рельефную внутреннюю поверхность; и

вал ротора, расположенный внутри камеры соосно с ней и имеющий выступающие из вала в камеру лопасти, с регулируемой скоростью вращения, изменяемой по меньшей мере примерно до 2000 об/мин;

d) увеличение скорости вала ротора с целью повышения температуры смеси в течение первого периода времени до достижения температуры девулканизации;

e) снижение температуры смеси, достигнутой на стадии d), до более низкой температуры в течение второго периода времени путем по меньшей мере уменьшения скорости вала ротора или введения внутрь камеры охлаждающего агента; и

f) извлечение регенерированной резиновой крошки из камеры.

g) перемещение смеси из камеры во вращающийся барабан, в котором смесь дополнительно охлаждается приблизительно до 20-70°С в течение периода времени около 10-45 секунд.

воздухонепронцаемую стационарную камеру для помещения в нее резиновой крошки, предназначенной для регенерации, при этом камера имеет рельефную внутреннюю поверхность; и

вал ротора, расположенный внутри стационарной камеры соосно с ней и имеющий выступающие из вала в камеру лопасти, с регулируемой скоростью вращения, изменяемой по меньшей мере примерно до 2000 об/мин.

смеситель для смешивания вулканизированной резиновой крошки и смазочного материала при комнатной температуре в течение периода времени, достаточного для образования смеси;

термокинетический смеситель по любому из пп. 15-24; и

перегрузочное устройство для перегрузки смеси из смесителя в термокинетический смеситель.

добавление смеси, содержащей регенерированную резиновую крошку по любому из пп. 10-14 и соответствующее количество вулканизирующего агента, к необработанному каучуковому полимеру, предназначенному для вулканизации; и

вулканизацию указанной смеси и состава на основе необработанного каучукового полимера с целью получения вулканизированной резины.

Комментарии