Способ получения карбонильных соединений с-с - RU2570818C1

Код документа: RU2570818C1

Описание

Изобретение относится к способу получения алифатических карбонильных соединений, более конкретно, к способу получения кетонов и альдегидов, содержащих от 2-х до 4-х атомов углерода (С2-С4), из смесей алифатических С2-С4олефинов и алканов, например, бутан-бутиленовой фракции и/или пропан-пропиленовой фракции термического либо каталитического крекинга путем газофазного окисления таких смесей закисью азота (N2O).

Альдегиды и кетоны С2-С4 находят разнообразное применение как ценные полупродукты тонкого и основного органического синтеза. Они также широко используются в качестве растворителей. Так ацетальдегид применяют в производстве ацетатов целлюлозы, уксусной и пероксиуксусной кислот, уксусного ангидрида, этилацетата, глиоксаля, 2-этилгексанола, алкиламинов, бутанола, пентаэритрита, алкилпиридинов, 1,3-бутиленгликоля, хлораля; как восстановитель - в производстве зеркал [Химическая энциклопедия: В 5 т.: т. 1. А-Дарзана / Редкол.: Кнунянц И.Л. (гл. ред.) и др. - М.: Большая Российская энцикл., 1998. - С. 224].

Пропионовый альдегид применяют в производстве пропионовой кислоты и ее эфиров, метакролеина, метриола (последний используют при изготовлении смазок), фотоматериалов, в синтезе антибиотиков, природных соединений (макролидов), душистых веществ [Химическая энциклопедия: В 5 т.: т. 4: Полимерные - Трипсин / Редкол.: Зефиров Н.С. (гл. ред.) и др. - М.: Большая Российская энцикл., 1995. - С. 108].

Ацетон широко применяется в качестве растворителя, в первую очередь нитратов и ацетатов целлюлозы; благодаря сравнительно малой токсичности он используется также в пищевой и фармацевтической промышленности; служит также сырьем для синтеза уксусного ангидрида, кетена, диацетонового спирта, окиси, мезитила, метилизобутилкетона, метилметакрилата, дифенилолпропана, изофорона и многих других соединений [Химическая энциклопедия: В 5 т.: т. 1: А-Дарзана / Редкол.: Кнунянц И.Л. (гл. ред.) и др. - М: Большая Российская энцикл., 1998. - С. 224].

Бутаналь применяют в производстве бутанола, масляной кислоты и ее ангидрида, 2-этилгексанола, 2-этилгексан-1,3-диола (репеллент и растворитель), поливинилбутираля, модифицированных феноло-, мочевино- и анилино-формальдегидных смол. Изобутиральдегид используют для производства витамина В5 (пантотеновой кислоты), аминокислот, например, валина и лейцина, изобутанола. Некоторые продукты, полученные из изомасляного альдегида, применяют как репелленты (например, 2,2,4-триметилпентан-1,3-диол - против москитов и блох), ингибиторы плесени и инсектициды [Химическая энциклопедия: В 5 т.: т. 2: Даффа - Меди / Редкол.: Кнунянц И.Л. (гл. ред.) и др. - М.: Большая Российская энцикл., 1990. - С. 261].

Метилэтилкетон применяют в качестве растворителя перхлорвиниловых, нитроцеллюлозных, полиакриловых лакокрасочных материалов и клеев, типографских красок; депарафинизации смазочных масел и обезмасливания парафинов (удаление смеси масла и низкоплавкого парафина). Метилэтилкетон используется в качестве промежуточного продукта в производстве пероксида метилэтилкетона (отвердитель полиэфирных смол), втор-бутиламина, метилэтилкетона (антиоксидант) [Химическая энциклопедия: В 5 т.: т. 3: Меди-Полимерные / Редкол.: Кнунянц И.Л. (гл. ред.) и др. - М.: Большая Российская энцикл., 1992. - С. 68].

Карбонильные соединения (кетоны и альдегиды) получают, главным образом, путем оксосинтеза, окисления углеводородов или дегидрирования спиртов. Однако эти методы недостаточно эффективны. Так, классический вариант процесса гидроформилирования пропилена смесью СО и Н2 (оксосинтез) осуществляют при давлении 200-300 атм в присутствии токсичных карбонильных комплексов Со, Rh, Ir [Охо Process. Kirk-Othmer Encyclopedia of Chemical Technology (4th Edition) vol. 17, p.465-474]. В качестве исходного сырья используют индивидуальные альфа-олефины, например 1-бутен. При переходе от бутена-1 к бутену-2 скорость гидроформилирования снижается в 20-40 раз, а к изобутилену в 100 раз. Синтез карбонильных соединений сопровождается образованием целого ряда побочных продуктов. Так, при гидроформилировании пропилена образуется смесь маслянного и изомаслянного альдегидов, а также н-бутилового и изобутилового спиртов, бутилформиата; масляной кислоты; простых эфиров; ацеталей и т.п. Селективность по масляному и изомасляному альдегиду составляет 76-88%, при конверсии пропилена от 85 до 90% [Пат. РФ №2258059, С07С 47/02, 10.08.2005].

Недостатками этого способа являются: необходимость использования индивидуальных олефинов, частичное гидрирование исходного пропилена, сложность выделения целевых продуктов из конечной реакционной смеси. Следует отметить, что оксосинтез непригоден для получения кетонов.

Некаталитическое окисление олефинов С2-С4 молекулярным кислородом протекает по радикально-цепному механизму, включающему промежуточное образование пероксидных радикалов. Реакция приводит к образованию спиртов, альдегидов, кетонов, кислот, эпоксидов, продуктов полимеризации и окислительного расщепления С=С связей, а также продуктов глубокого окисления [В.Л. Рубайло, Маслов С.А. Жидкофазное окисление непредельных соединений / М.: Химия. - 1989. 177 с]. Насыщенные углеводороды также относительно легко окисляются молекулярным кислородом без участия катализатора как в жидкой, так и газовой фазе. При окислении алканов С2-С4 образуются метанол, формальдегид, ацетальдегид, ацетон, этиловый спирт, гликоли, органические кислоты, оксиды углерода и вода. При этом доля альдегидов и кетонов обычно не превышает 30-40%. Сложность выделения целевых продуктов из реакционной смеси окисления алканов делает эту технологию нерентабельной [Паушкин Я.М. Технология нефтехимического синтеза. Часть 1. Углеводородное сырье и продукты его окисления. / М.: Химия. - 1973. - С. 448]. Очевидно, что неселективное окисление алкан-олефиновых смесей С2-С4 молекулярным кислородом должно приводить к образованию оксигенатов еще более сложного состава, чем окисление индивидуальных олефинов С2-С4, либо индивидуальных алканов С2-С4. Это делает практически невозможным использование молекулярного кислорода для целевого получения альдегидов и кетонов из алкан-олефиновых смесей.

Известен процесс каталитического жидкофазного окисления олефинов кислородом с использованием в качестве катализатора хлоридов палладия и меди (II) [Handbook of heterogeneous catalysis / Ertl G., Knözinger H., Weitkamp J. - Weinheim: VCH Verlagsgesellschaft mbH, 1997. - V. 5, - 2284 р.]. Наиболее широко этот способ используется для получения ацетальдегида из этилена (процесс фирмы Wacker Chemie). Процесс проводят в одну или две стадии в среде HCl при 100-130°C и давлении до 11 атм. В этих условиях селективность по ацетальдегиду достигает 94-95% при конверсии этилена 35-100%. Аналогичным методом в промышленном масштабе из пропилена получают ацетон с выходом около 90% [Kirk-Othmer Encyclopedia of Chemical Technology. - 4th Ed., - NY: John Wiley & Sons, 1994. - V. 1. - Acetaldehyde - p. 48].

Основные недостатки этого способа заключаются в образовании значительного количества хлорсодержащих побочных продуктов, сложности выделения и очистки целевых продуктов, наличии кислых стоков, а также в высокой коррозионной активности хлоридных растворов, что требует использования оборудования из специальных материалов.

Известны попытки использования метода Wacker Chemie для превращения других олефинов в карбонильные соединения, например н-бутиленов в метилэтилкетон [Чернышкова Ф., Мушенко Д. Синтез метилэтилкетона // Прикладная химия. - 1980, Т. 53. - №11. - С. 2483]. Однако процесс окисления 1-бутена в метилэтилкетон пока не реализован в промышленном масштабе из-за сложностей в разделении продуктов. Следует отметить, что н-бутилены, особенно нетерминальные, имеют значительно более низкую реакционную способность по сравнению с этиленом и пропиленом, что существенно снижает эффективность такого процесса [В.Л. Рубайло, Маслов С.А. Жидкофазное окисление непредельных соединений / М.: Химия. - 1989. 177 с].

Известен способ получения метилэтилкетона из бутан-бутиленовой смеси без предварительного выделения из нее олефинов [Химическая энциклопедия: В 5 т.: т. 3: Меди -Полимерные / Редкол.: Кнунянц И.Л. (гл. ред.) и др. - М.: Большая Российская энцикл., 1992. - С. 68; GB 2041364 A]. Первая стадия процесса - гидратация бутан-бутеновой фракции в присутствии 70-85%-ной H2SO4 при 30-40°C и давлении ~0,1 МПа в 2-бутанол с промежуточным образованием 2-бутилсульфата. 2-Бутанол выделяют ректификацией и на второй стадии превращают в метилэтилкетон дегидрированием при 400-500°C (катализатор - ZnO на пемзе, цинк-медный) или окисляют дегидрированием при 500°C в присутствии катализатора Ag на пемзе. Селективность гидратации бутенов составляет 80-85%, дегидрирования 2-бутанола - около 99%, окислительного дегидрирования - 85-90%.

Недостатки процесса: образование большого количества сточных вод на стадии гидратации, высокие энергозатраты, связанные с необходимостью концентрирования H2SO4 из-за ее разбавления при гидратации до 35%.

В патенте [GB 649680, С07С 45/34, 22.09.1948] описан способ получения карбонильных соединений, осуществляемый путем реакции закиси азота с олефинами в статическом реакторе-автоклаве при температуре 250-500°C и давлении до 1000 атм. Согласно этому способу, в частности, возможно получение пропаналя и ацетона путем окисления пропилена при температуре 250-300°C и давлении 500 атм в течение 1.5-2 ч. Этот способ более детально описан в статье [F.S. Bridson-Jones, G.D. Buckley, L.H. Cross, A.P. Driver. J. Chem. Soc. (1951) 2999].

Недостатком этого способа является низкая селективность, чрезвычайно жесткие условия проведения процесса, включающие подачу в реактор жидкой закиси азота, что, как отмечают сами авторы, в ряде экспериментов приводило к неконтролируемому развитию процесса, резкому повышению давления и разрушению оборудования.

В патенте [РФ 2227133, С07С 49/04, 20.04.2004] описан способ получения карбонильных соединений (ацетона, пропионового альдегида и ацетальдегида в мольном отношении 1:0,4:0,15) путем жидкофазного окисления пропилена закисью азота в растворе мезитилена. В этом случае окисление ведут в присутствии инертного газа-разбавителя в статическом реакторе-автоклаве при температуре до 350°C и давлении N2O до 100 атм. Более подробно этот способ описан в работе [Starokon E.V., Dubkov К.А., Babushkin D.E., Parmon V.N., Panov G.I. Liquid phase oxidation of alkenes with nitrous oxide to carbonyl compounds // Adv. Synth. Catal. - 2004. - V. 346. - P. 268], где приведены примеры окисления этилена, пропилена и бутиленов закисью азота в растворе бензола.

Известен способ жидкофазного окисления аналогов изобутена (1,1-дизамещенных олефинов) закисью азота [US 8420866, С07С 45/28, 16.04.2013] при температуре до 350°C и давлении до 1000 атм, в котором для повышения селективности по кетонам окисление ведут в присутствии протонного растворителя.

Однако описанные выше способы получения карбонильных соединений путем жидкофазного окисления олефинов закисью азота имеют ряд недостатков. В частности, поскольку реакция проводится в реакторе-автоклаве, повышение температуры с целью ускорения реакции сопровождается значительным увеличением давления в реакционной системе, создаваемым парами олефина, растворителя и закиси азота. Осуществление процесса в автоклаве в статическом режиме требует периодической остановки реактора для его перезагрузки, что резко снижает эффективность использования оборудования. Кроме этого, в ходе реакции растворитель также может подвергаться химическим превращениям. Так, например, согласно данным работы [Starokon E.V., Dubkov К.А., Babushkin D.E., Parmon V.N., Panov G.I. Liquid phase oxidation of alkenes with nitrous oxide to carbonyl compounds // Adv. Synth. Catal. - 2004. - V. 346. - P. 268] при окислении альфа-олефинов используемый в качестве растворителя бензол частично превращается в циклогептатриен.

Настоящий патент раскрывает способ получения карбонильных соединений (альдегидов и кетонов С2-С4), который не имеет перечисленных выше недостатков.

Технический результат - предлагаемый способ обеспечивает высокую производительность, высокую суммарную селективность по кетонам и альдегидам и взрывобезопасность работы.

Процесс получения карбонильных соединений С2-С4, а именно альдегидов и кетонов С2-С4, ведут в газовой фазе путем взаимодействия закиси азота со смесью алифатических С2-С4 олефинов и алканов при температуре 300-550°C и давлении 1-100 атм.

В качестве исходной алкан-олефиновой смеси используют газообразные продукты фракционирования процесса термического и/или каталитического крекинга без предварительного выделения индивидуальных олефинов из продуктов фракционирования.

В качестве исходной алкан-олефиновой смеси используют бутан-бутиленовую фракцию процесса термического и/или каталитического крекинга.

В качестве исходной алкан-олефиновой смеси используют пропан-пропиленовую фракцию процесса термического и/или каталитического крекинга.

В качестве исходной алкан-олефиновой смеси используют фракцию процесса термического и/или каталитического крекинга, обогащенную этиленом.

В качестве исходной алкан-олефиновой смеси используют бутан-бутеновую смесь, обогащенную бутеном-2.

В качестве исходной алкан-олефиновой смеси используют смесь, содержащую олефины С2, и/или С3, и/или С4 с алканами C1, и/или С2, и/или С3, и/или С4 в любом соотношении.

Исходная алкан-олефиновая смесь может содержать примеси других углеводородов, обусловленных методом ее приготовления.

Закись азота может содержать и другие газы, присутствие которых связано с методом ее получения.

Процесс окисления алкан-олефиновой смеси осуществляют в одном проточном реакторе без рециркуляции реакционной смеси с конверсией закиси азота не менее 90%, предпочтительнее с конверсией закиси азота 99%, еще предпочтительнее с полной конверсией закиси азота.

Для достижения конверсии олефина не менее 90% процесс окисления алкан-олефиновой смеси проводят в несколько стадий с использованием нескольких реакторов окисления с независимым введением закиси азота на каждой стадии и отделением продуктов реакции от реакционной смеси после каждого реактора окисления.

Для достижения конверсии олефина не менее 90% процесс окисления алкан-олефиновой смеси проводят в несколько стадий с использованием нескольких реакторов окисления с независимым введением закиси азота на каждой стадии и с промежуточным частичным охлаждением реакционной смеси, но без отделения продуктов реакции от реакционной смеси после промежуточных реакторов окисления.

Предлагаемый способ осуществляют путем газофазного окисления закисью азота (N2O) в проточном режиме алкан-олефиновых смесей С2-С4, например, углеводородных газов процесса термического и/или каталитического крекинга без их предварительного разделения на отдельные компоненты. Осуществление процесса в газовой фазе в проточном режиме дает возможность легко регулировать скорость реакции путем подбора температуры и давления, которые в данном случае не связаны условиями фазового равновесия и могут изменяться независимо.

В качестве исходного сырья, в частности, используют продукты фракционирования реакционной смеси процесса термического и/или каталитического крекинга, например, пропан-пропиленовую фракцию или/и бутан-бутиленовую фракцию. В качестве исходного сырья можно также использовать бутан-бутиленовую фракцию после извлечения из нее продукта этерификации изобутена метанолом и/или этанолом (в этом случае реакционную смесь для окисления закисью азота может использоваться и без удаления метанола и/или этанола). Для целенаправленного синтеза метилэтилкетона предпочтительнее использовать бутан-бутиленовую фракцию, обогащенную бутеном-2. Использование в качестве исходного сырья бутан-бутиленовой смеси вместо индивидуальных бутенов позволяет существенно снизить материальные затраты, поскольку исключается весьма энергоемкий процесс выделения индивидуальных компонентов. Закись азота может быть использована как в чистом виде, так и с примесями, присутствие которых обусловлено методом ее получения. Содержание олефинов в смеси С2-С4 может варьироваться в широких пределах и нижняя граница содержания олефинов в смеси определяется только экономической целесообразностью.

Согласно заявляемому способу исходную алкан-олефиновую смесь углеводородов С2-С4 смешивают с закисью азота в соотношении, исключающем образование взрывоопасных смесей. Обогащенные углеводородами смеси с закисью азота при нормальных условиях являются взрывобезопасными. Поскольку с повышением температуры и давления концентрационные пределы расширяются, процесс окисления бутан-бутеновой смеси рекомендуется вести при концентрации закиси азота в смеси не более 30 об. %.

В соответствии с предлагаемым изобретением газофазное окисление смеси алифатических С2-С4 олефинов и алканов в альдегиды и кетоны закисью азота осуществляют без участия катализатора в проточном реакторе при температуре от 300 до 550°C, давлении от 1 до 70 атм и времени контакта (времени пребывания реакционной смеси в реакторе) от 0.01 мин до 60 мин (в расчете на нормальные условия). Предпочтительнее вести процесс при температуре от 350 до 450°C, давлении от 10 до 50 атм и времени контакта от 0.2 до 20 мин (при н.у.). Процесс может осуществляться в изотермическом или адиабатическом режиме, в одну или несколько стадий.

В приведенных условиях олефины С2-С4 окисляются закисью азота с образованием альдегидов и/или кетонов С2-С4, а продуктом превращения N2O является молекулярный азот. При окислении смесей, содержащих терминальные олефины (этилен, пропилен, 1-бутен, изобутен), дополнительными ценными продуктами превращения С2-С4 олефинов являются производные циклопропана. Например, при окислении пропан-пропиленовых смесей образуется метилциклопропан (С4 углеводород), а при окислении бутан-бутеновых смесей - диметилциклопропаны и этилциклопропан (С5 углеводороды). Поскольку в используемых условиях закись азота реагирует только с олефинами и не реагирует с алканами и продуктами реакции (альдегидами, кетонами, производными циклопропана), окисление может быть проведено до высоких степеней превращения (конверсий) олефинов без значительного снижения селективности по целевым продуктам. В частности, это позволяет проводить процесс окисления в несколько стадий (с использованием нескольких реакторов окисления) без промежуточного отделения продуктов реакции от реакционной смеси.

В соответствии с предлагаемым изобретением возможны три основных варианта организации процесса окисления. По первому варианту процесс окисления С2-С4 углеводородной смеси, содержащей олефин, проводят в проточном реакторе в одну стадию. Этот вариант процесса предпочтительнее использовать для окисления исходных углеводородных смесей с содержанием олефинов ниже 30 об. %. По второму варианту, процесс окисления проводят в несколько стадий с использованием двух или более реакторов окисления. В этом случае после каждого реактора окисления карбонильные продукты выделяют из реакционной смеси, а перед подачей смеси на следующий реактор в нее добавляют закись азота. По третьему варианту, процесс окисления также проводят в несколько стадий, но без промежуточного выделения карбонильных продуктов. В этом случае проводят частичное охлаждение реакционной смеси после каждого реактора, кроме последнего, и независимо подают закись азота в реакционную смесь перед каждым последующим реактором. При этом закись азота подается без предварительного подогрева и может использоваться для частичного охлаждения реакционной смеси. Второй и третий варианты организации процесса предпочтительнее использовать для окисления алкан-олефиновых смесей с содержанием олефинов выше 30 об. %.

Согласно первому варианту организации процесса газофазное окисление алкан-олефиновой смеси С2-С4, например бутан-бутеновой фракции процесса каталитического и/или термического крекинга, или любой другой смеси олефинов С2-С4 с алканами, осуществляют в одну стадию при таких условиях, чтобы обеспечить конверсию закиси азота не менее 90%, предпочтительнее, не менее 99%, и конверсию олефинов не менее 50%, предпочтительнее, не менее 90%. Процесс окисления ведут таким образом, чтобы адиабатический разогрев реакционной смеси не превышал 200°C, предпочтительнее, 120°C. При этом возможно использование как адиабатического реактора, так и реактора с частичным отводом тепла реакции. Выходящую из реактора реакционную смесь охлаждают. Газообразный азот (продукт превращения N2O) сдувают, а конденсированные продукты направляют на ректификацию. Для выделения карбонильных соединений могут использоваться и другие известные методы разделения, например экстрактивной дистилляции, перекристаллизации и т.п. Следует отметить, что при окислении олефинов закисью азота вода не образуется. Отсутствие воды в реакционной смеси облегчает выделение индивидуальных карбонильных соединений методом ректификации, поскольку вода с большинством из них образует азеотропные смеси. Углеводородная смесь с остатками непрореагировавших олефинов и продуктами побочного превращения может быть использована в качестве компонентов топлив на основе сжиженного газа. Производные циклопропана (фракция С5 в случае окисления бутенов), имеющие октановое число 103-104 ИОЧ могут использоваться для компаундирования автомобильных бензинов.

Согласно второму варианту организации процесса окисление алкан-олефиновой смеси С2-С4, содержащей более 30 об. % олефинов, например бутан-бутеновой фракции процесса каталитического и/или термического крекинга с содержанием бутенов выше 30 об. %, или любой другой высококонцентрированной смеси олефинов С2-С4 с алканами, осуществляют в несколько стадий. Количество стадий зависит от концентрации олефинов в исходной углеводородной смеси. Чем выше концентрация олефинов, тем больше количество стадий. При концентрации олефинов в исходной смеси ~50% для обеспечения их конверсии выше 90% необходимо не менее 2-х реакторов, при концентрации олефинов 80% - не менее 3-х реакторов окисления. По варианту 2 после каждого из реакторов (кроме последнего) происходит охлаждение реакционной смеси, отдувка азота и выделение целевых продуктов реакции. Оставшаяся реакционная смесь после смешения с закисью азота и нагрева до заданной температуры подается в следующий реактор. Процесс окисления проводят при таких условиях, чтобы обеспечить конверсию закиси азота в каждом из промежуточных реакторов не менее 50%, предпочтительнее 90%, еще предпочтительнее не менее 99%. Конверсия закиси азота в последнем реакторе должна быть не менее 90%, предпочтительнее, не менее 99%. Для сохранения производительности единицы объема каждого последующего реактора на уровне производительности единицы объема первого реактора целесообразно ступенчато увеличивать температуру реакционной смеси на входе в каждый последующий реактор на 20-60°C. Процесс окисления в каждом из реакторов предпочтительно вести таким образом, чтобы адиабатический разогрев реакционной смеси не превышал 200°C, предпочтительнее, 120°C. Реакционную смесь после последнего реактора охлаждают для конденсации и направляют на ректификацию для выделения целевых продуктов.

Согласно третьему варианту организации процесса окисление проводят аналогично варианту 2 в несколько стадий, но после каждого из реакторов, за исключением последнего, продукты не выделяют. В реакционную смесь перед каждым из следующих за первым реакторов добавляют закись азота. Смесь частично охлаждают до температуры, позволяющей обеспечить конверсию N2O в последующем реакторе не ниже 90%, предпочтительнее, 99%, при конверсии олефина не ниже 50%, предпочтительнее, не ниже 90%.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

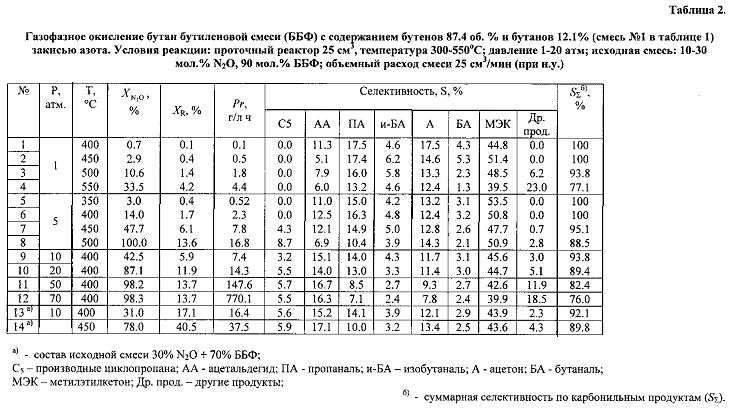

Бутан-бутеновая фракция процесса каталитического крекинга с содержанием бутенов 87.4 об. % и бутанов 12.1% (таблица 1, смесь 1) смешивается с закисью азота в соотношении 9:1. Реакционную смесь при давлении 1 атм пропускают через реактор из нержавеющей стали объемом 25 см3, в котором поддерживается температура 400°C. Скорость подачи смеси 25 см3/мин (при н.у.). Результаты опыта приведены в таблице 2. Здесь представлены температура реакции (Т), конверсия закиси азота (XN2O), суммарная конверсия олефинов (XR,), суммарная производительность по кетонам и альдегидам (Pr) и суммарная селективность по карбонильным продуктам (SΣ). Видно, что суммарная селективность по карбонильным соединениям в пределах точности определения близка к 100%. Основным продуктом реакции является метилэтилкетон (МЭК), который образуется с селективностью 44.8%. Наряду с МЭК образуются ацетон (А) с селективностью 17.5%, пропаналь (ПА) - 17.5%, ацетальдегид (АА) - 11. 3%, изобутаналь (и-БА) -4.6%, а также бутиральдегид (БА)-4.3%. Основным побочным продуктом является С5-углеводороды: диметил- и этил-циклопропаны.

Примеры 2-4

Реакцию ведут аналогично примеру 1 с тем отличием, что температуру реакции устанавливают 450°C (таблица 2, пример 2), 500°C (таблица 2, пример 3) и 550°C (таблица 2, пример 4). Эти опыты показывают, что увеличение температуры приводит к значительному ускорению реакции: производительность единицы объема реактора увеличивается более чем в 40 раз. При этом суммарная селективность по карбонильным соединениям с ростом температуры от 450°C до 500°C остается на уровне выше 94% и только дальнейший рост температуры до 550°C приводит к снижению суммарной селективности по карбонильным соединениям до 77%.

Пример 5

Опыты ведут аналогично примеру 1 с тем отличием, что температура в реакторе поддерживается на уровне 350°C, а давление реакционной смеси ~5 атм. Из таблицы 2 видно, что, несмотря на снижение температуры по сравнению с примером 1, повышение давления в реакторе приводит к увеличению производительности реактора по карбонильным соединениям. При этом наблюдается повышение селективности по МЭК почти на 10% (с 45 до 54%).

Примеры 6-8

Опыт ведут аналогично примеру 5 с тем отличием, что температуру реакции устанавливают 400°C (таблица 2, пример 6), 450°C (таблица 2, пример 7) и 500°C (таблица 2, пример 8). С увеличением температуры от 400°C до 500°C производительность единицы объема реактора увеличивается более чем в 7 раз. При этом селективность образования МЭК с ростом температуры практически не изменяется. С ростом температуры наблюдается снижение общей селективности по карбонильным соединениям со 100 до 89% за счет образования циклопропанов (С5) и других продуктов. При 500°C наблюдается полная конверсия закиси азота.

Пример 9-12

Опыт ведут аналогично примеру 5 с тем отличием, что давление реакционной смеси в реакторе устанавливают 10 атм (таблица 2, пример 9), 20 атм (таблица 2, пример 10), 50 атм (таблица 2, пример 11) и 70 атм (таблица 2, пример 12). Увеличение давления реакционной смеси от 10 до 70 атм сопровождается ростом производительности единицы объема реактора более чем в 100 раз с 7.4 г/л ч до 770 г/л ч, достигнув уровня самых высокопроизводительных промышленных нефтехимических процессов. С ростом давления конверсия закиси азота возрастает от 43 до 99% при снижении суммарной селективности по карбонильным соединениям от 94 до 76%, при этом селективность по МЭК уменьшается незначительно с 46 до 40%.

Пример 13

Опыт ведут аналогично примеру 5 с тем отличием, что бутан-бутеновая фракция процесса каталитического крекинга состава 1 с содержанием бутенов 87.4 об. % и бутанов 12. 1% смешивается с закисью азота в соотношении 7:3. Увеличение содержания закиси азота в реакционной смеси с 10 мольн. % до 30 мольн. % сопровождается увеличением производительности единицы реакционного объема более чем в 2 раза при незначительном снижении суммарной селективности по карбонильным соединениям (менее 2%).

Пример 14

Опыт ведут аналогично примеру 13 с тем отличием, что температуру реакционной смеси поддерживают на уровне 450°C. Из таблицы 2 видно, что повышение температуры приводит к увеличению производительности единицы объема реактора более чем в 2 раза с 7.4 г/л ч до 16.4 г/л ч. При этом конверсия закиси азота увеличивается в 2.5 раза, приближаясь к 80% при сохранении суммарной селективности по карбонильным соединениям на уровне 90%.

Примеры 15-20

Примеры 15-20 описывают влияние состава алкан-олефиновой смеси на процесс получения альдегидов и кетонов С2-С4. Состав продуктов термического и/или каталитического крекинга сильно зависит от нефтехимического сырья, условий процесса, природы катализатора и может варьироваться в широких пределах. При стадийном окислении алкан-олефиновых смесей по мере превращения части олефинов состав реакционной смеси будет изменяться по мере перехода от предыдущему к последующему реактору. В таблице 1 представлен состав С2-С4бутан-бутеновых смесей, использованных для получения карбонильных соединений.

Смесь 1 соответствует жестким условиям каталитического крекинга. Результаты ее окисления представлены в выше (см. примеры 1-15). Смесь 2 соответствует смеси 1, частично превращенной по варианту 2 организации процесса с извлечением продуктов реакции из реакционной смеси. Смесь 3 соответствует смеси 1, частично превращенной по варианту 2 организации процесса с извлечением продуктов реакции из реакционной смеси, в которой степень превращения олефинов выше, чем в смеси 2.

Смесь 4 соответствует более мягким условиям крекинга. Смесь 5 обогащена бутеном-2, в смесь 6 - соответствует бутан-бутеновой фракции термического крекинга, смесь 7 соответствует бутан-бутеновой фракции каталитического крекинга, из которой извлечен изобутен посредством этерификации последнего метанолом. Описание условий опытов и полученных результатов представлено в таблице 3 (примеры 15-20). Видно, что варьирование условий проведения процесса позволяет эффективно осуществлять процесс окисления бутан-бутеновых с низким содержанием олефинов в смеси. При относительно высокой производительности по карбонильным соединениям суммарная селективность по альдегидам и кетонам превышает 80%.

Примеры 21-30

Примеры 21-30 описывают окисление пропан-пропиленовой фракции процесса каталитического крекинга. Условия проведения опытов и результаты представлены в таблице 4. Основными продуктами окисления являются карбонильные соединения: ацетон (А); ацетальдегид (АА); пропаналь (ПА). Суммарная селективность по карбонильным соединениям в зависимости от условий проведения реакции варьируется от 71 до 95%. Максимальная производительность достигает 10 г/л∙ч при конверсии закиси азота 75%.

Способ обеспечивает высокую производительность, высокую суммарную селективность по кетонам и альдегидам и взрывобезопасность работы.

Реферат

Изобретение относится к способу получения карбонильных соединений, а именно кетонов и альдегидов С-С, которыенаходят разнообразное применение как ценные полупродукты тонкого и основного органического синтеза, а также широко используются в качестве растворителей. Способ проводят в газовой фазе путем взаимодействия закиси азота со смесью алифатических C-Cолефинов и алканов при температуре 300-550°C и давлении 1-100 атм. Предлагаемый способ позволяет получить целевые продукты с высокой производительностью и высокой суммарной селективностью при взрывобезопасности работы. 11 з.п. ф-лы, 4 табл., 30 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения карбонильных соединений

Комментарии