Различные типы неорганических веществ, которые содержат карбонат, выделяющий при разложении меньшее количество диоксида углерода из ископаемого топлива, способы их получения и их применение - RU2407702C2

Код документа: RU2407702C2

Чертежи

Описание

Настоящее изобретение относится к области неорганических веществ (минеральных наполнителей и/или пигментов), содержащих карбонат, а также к областям их применения.

В указанных областях применения, которыми являются область фармацевтики, а именно лекарственные формы, такие как лекарственные препараты, или область пищевых продуктов для людей или животных, или бумажная промышленность, в частности изготовление бумаги, наполнителей или получение покрытий, или любая другая обработка поверхности бумаги, а также область красок на водной или неводной основах и область пластических масс, в частности наполнители для проницаемой полиэтиленовой пленки, или область печатных красок, обычно перед изготовлением, в процессе изготовления или после изготовления указанных различных продуктов используют натуральные или синтетические неорганические вещества (наполнители и/или пигменты), содержащие карбонат.

В целях защиты окружающей среды и борьбы с парниковым эффектом и в соответствии с Соглашением по проблеме глобального потепления в Киото 11 декабря 1997 года был подписан протокол, касающийся выбросов диоксида углерода в атмосферу, целью которого является снижение количества указанных выбросов диоксида углерода в атмосферу.

Для уменьшения указанных выбросов диоксида углерода, 80% которых являются результатом сгорания угля, нефти или природного газа, а 43% являются результатом глобальных выбросов отходов в промышленном секторе, авторы настоящего изобретения после многочисленных исследований обнаружили, во-первых, новые типы неорганических веществ (наполнителей и/или пигментов), которые при разложении выделяют лишь небольшие количества диоксида углерода из ископаемого топлива, и, во-вторых, способ их синтеза.

Здесь следует отметить, что под термином диоксид углерода из ископаемого топлива авторы настоящего изобретения понимают диоксид углерода, который образуется в основном при сгорании ископаемых источников энергии, таких как уголь, нефть или природный газ, или при обжиге минералов.

Таким образом, настоящее изобретение относится к содержащему карбонат новому синтетическому неорганическому веществу, разложение которого снижает степень выделения диоксида углерода из ископаемого топлива.

Настоящее изобретение относится также к получению указанного нового неорганического соединения периодическим способом, каскадным способом, называемым непрерывным способом, или смешанным полупериодическим способом, а также к применению указанного нового неорганического соединения в различных областях, таких как фармацевтика или область пищевых продуктов для людей или животных, или же бумажная промышленность, в частности при изготовлении бумаги, наполнителей или при получении покрытий, или же любая другая обработка поверхности бумаги, а также область красок на водной или неводной основе и область пластических масс, в частности изготовление проницаемых полиэтиленовых пленок, или же область печатных красок.

Указанная проблема, стоящая перед специалистами, а именно соответствие Киотскому протоколу с точки зрения выбросов диоксида углерода в атмосферу, не нашла, насколько известно авторам настоящего изобретения, удовлетворительного решения в области техники.

Действительно, на данный момент времени авторам настоящего изобретения известно более 100 патентов, относящихся к синтезу синтетического карбоната кальция, который также называют осажденным карбонатом кальция и известен как "РСС". Указанные патенты в основном описывают либо способы синтеза синтетического карбоната кальция, основанные на обжиге природного карбоната кальция и на повторном использовании высвободившегося диоксида углерода, либо способы, основанные на взаимодействии извести и диоксида углерода, источником которого является уголь, нефть или природный газ. Кроме того, абсолютное большинство указывают, что источник диоксида углерода не оказывает влияние на полученный конечный продукт.

Так, среди множества указанных патентов авторы настоящего изобретения могут отметить патент США № 6251356, патент США № 6666953, патент США № 6579410, патент США № 6540870, патент США № 6540878, патент США № 6475459, патент США № 6440209, патент США № 6221146, патент США № 6416727 или документы WO 01/17905, ЕР 0799797, ЕР 1222146 или JP 08/252595, где раскрывается синтез РСС за счет использования диоксида углерода, источником которого является сжигание ископаемых источников энергии, и где не упоминается углерод 14 (14С).

Кроме того, исследование, посвященное снижению выбросов диоксида углерода ("Возможности снижения выбросов CO2 в лесоперерабатывающей промышленности Финляндии", S.Siitonen & Р.Anita, Otaniemi 2002, опубликованной Федерацией лесоперерабатывающей промышленности Финляндии, Хельсинки 9/2002), наводит специалистов на мысль использовать диоксид углерода, образующийся в печах для обжига извести, для получения РСС и снижения количества выбросов диоксида углерода.

Таким образом, специалист, который должен найти способ снизить выбросы диоксида углерода, образующегося при сжигании ископаемых источников энергии, в настоящее время не имеет удовлетворительного решения.

Столкнувшись с указанной проблемой, авторы настоящего изобретения неожиданно обнаружили, что синтетическое неорганическое вещество, включающее карбонат с большим содержанием углерода 14 (14С), удовлетворяет условиям Киотского протокола благодаря снижению выбросов диоксида углерода из ископаемого топлива.

Таким образом, первой целью настоящего изобретения является новое неорганическое синтетическое вещество, включающее карбонат с большим содержанием углерода 14 (14С).

Другой целью настоящего изобретения является способ получения синтетического неорганического вещества, включающего карбонат с большим содержанием углерода 14 (14С).

Еще одной целью настоящего изобретения является применение неорганического синтетического вещества по настоящему изобретению в вышеуказанных областях.

Следует отметить, что по тексту описания настоящего изобретения под термином неорганическое вещество авторы настоящего изобретения понимают неорганический пигмент и/или неорганический наполнитель.

Так, синтетическое неорганическое вещество, включающее карбонат с большим содержанием углерода 14 (14С), отличается тем, что скорость превращения ядер углерода из14С в12С составляет в диапазоне от 450 до 890 превращений в час на грамм и наиболее предпочтительно составляет в диапазоне от 850 до 890 превращений в час на грамм.

По тексту настоящего описания и в формуле изобретения скорость превращения ядер углерода из14C в12C синтетического неорганического вещества устанавливают по способу определения скорости ядерных превращений, оригинальность которого заключается в стадии подготовки образца.

Действительно, основу традиционных способов анализа скорости превращения ядер углерода из14C в12C, разработанных в настоящее время, составляет стадия подготовки, которая включает термическое разложение анализируемого образца при высокой температуре (приблизительно 1000°C) путем сжигания или прокаливания с последующим сбором высвободившегося диоксида углерода, который улавливают при низкой температуре и затем восстанавливают путем каталитического гидрирования в атомы элементарного углерода, а содержание изотопов13С/12С и15N/14N, a также изотопов14С в образце определяют с помощью масс-спектрометра.

Однако оказалось, что указанные способы, основанные на термическом разложении анализируемого образца, не в состоянии различить различные источники диоксида углерода, т.е. не в состоянии отличить углерод, образовавшийся из органических и неорганических или минеральных фаз.

Таким образом, авторы настоящего изобретения разработали способ определения скорости ядерного превращения, который отличается стадией подготовки образца с использованием донора H3O+, такого как, в частности, соляная кислота, или других доноров H3O+, более сильных, чем угольная кислота, таких как, в частности, фосфорная кислота, и который позволяет определить лишь дозу углерода, источником которого является неорганическая или минеральная фаза анализируемого образца. Указанный способ определения скорости ядерного превращения из14C в12C в содержащем карбонат синтетическом неорганическом веществе по настоящему изобретению отличается тем, что он включает:

a) стадию подготовки образца, которая заключается в обработке образца донором H3O+, предпочтительно соляной кислотой, или любым другим донором H3O+, более сильным, чем угольная кислота, таким как фосфорная кислота,

b) стадию сбора высвободившегося диоксида углерода в ловушку, охлажденную до температуры жидкого азота,

c) стадию восстановления диоксида углерода в атомы элементарного углерода (13С/12С/14С) путем восстановления гидрированием над железным катализатором,

d) последующий анализ радиологическим измерением, в частности масс-спектрометрией, композиции изотопов13С/12С и15N/14N, а также изотопов14C, в сравнении с международным образцовым средством измерения, позволяющим установить скорость ядерных превращений в час на грамм.

Предпочтительный способ определения скорости ядерных превращений отличается тем, что между стадией кислотной обработки и стадией сбора высвободившегося диоксида углерода добавлена дополнительная ловушка, имеющая температуру, которая в диапазоне от 20°C до 30°C превышает температуру ловушки, используемой на стадии b), с целью предотвратить любое загрязнение другими летучими соединениями, выделяющимися из образца.

Авторы настоящего изобретения подчеркивают, что скорость ядерных превращений, составляющая в диапазоне от 450 до 890 превращений в час на грамм, предпочтительно составляющая в диапазоне от 700 до 890 превращений в час на грамм и наиболее предпочтительно составляющая в диапазоне от 850 до 890 превращений в час на грамм, которая составляет отличительную особенность продукта, являющегося объектом настоящего изобретения, может быть, тем не менее, определена любым другим подходящим способом.

Анализируемый образец по настоящему изобретению включает содержащее карбонат неорганическое вещество по настоящему изобретению и может представлять собой лист бумаги, который содержит неорганическое вещество, карбонат кальция, который обработан органическим соединением, композицию поливинилхлорида (PVC), карбонат кальция, который содержит органические примеси, или любой другой образец.

В предпочтительном варианте осуществления настоящего изобретения неорганическое вещество по настоящему изобретению отличается тем, что карбонат выбран из карбонатов с одновалентными, и/или двухвалентными, и/или трехвалентными катионами или из их смесей.

В более предпочтительном варианте осуществления настоящего изобретения указанное неорганическое вещество по настоящему изобретению отличается тем, что указанные одновалентные, и/или двухвалентные, и/или трехвалентные катионы выбраны из катионов первой, или второй, или третьей основной группы Периодической таблицы Менделеева.

В наиболее предпочтительном варианте осуществления настоящего изобретения указанные катионы выбраны из лития, натрия, калия, магния, кальция, стронция или их смеси.

Содержащее карбонат синтетическое неорганическое вещество по настоящему изобретению предпочтительно отличается тем, что оно представляет собой карбонат кальция, имеющий кристаллическую структуру типа кальцита, или арагонита, или ватерита, или тем, что оно представляет собой смесь карбоната кальция со структурой известкового типа и карбоната кальция, имеющего структуру типа арагонита и/или карбоната кальция, имеющего структуру типа ватерита, и наиболее предпочтительно отличается тем, что оно представляет собой смесь структуры типа кальцита и структуры типа арагонита.

В наиболее предпочтительном варианте осуществления настоящего изобретения указанный карбонат кальция по настоящему изобретению с вышеуказанной кристаллической структурой отличается тем, что степень белизны его превышает 80%, предпочтительно превышает 90% и наиболее предпочтительно превышает 93% TAPPI, которую определяют по стандарту TAPPIT452 или ISO 2470.

В другом варианте осуществления настоящего изобретения содержащее карбонат неорганическое вещество по настоящему изобретению отличается тем, что оно представляет собой смесь и/или структуру вышеуказанных карбонатов с другими типами неорганических веществ, выбранных из натуральных и/или синтетических оксидов кремния, силикатов, таких как, в частности, глина, тальк, слюда, или выбранных из гидроксидов алюминия, сульфатов, белых пигментов, фосфатов, таких как брушиты, октакальций фосфаты или гидроксиапатиты, или из их смесей.

Способ получения неорганического вещества по настоящему изобретению отличается тем, что в нем используют диоксид углерода, образующийся в результате аэробной или анаэробной ферментации, преимущественно анаэробной ферментации, и, в частности, образующийся в результате ферментации сахаров или в результате сжигания спирта, полученного ферментацией органических соединений.

Авторы настоящего изобретения специально оговаривают, что в дальнейшем описании настоящего изобретения диоксид углерода, образующийся в результате аэробной или анаэробной ферментации, или в результате ферментации сахаров, или в результате сжигания спирта, полученного ферментацией органических соединений, будет называться свежим диоксидом углерода, в то время как диоксид углерода из природного топлива, полученный в результате сжигания природных источников энергии, таких как уголь, нефть или природный газ, а также диоксид углерода, образующийся при кальцинировании природного карбоната кальция, будет называться старым диоксидом углерода.

В предпочтительном варианте осуществления настоящего изобретения свежий диоксид углерода получают в результате ферментации сахаров или сжигания спирта, в частности этанола, метанола, или алканов, таких как метан, этан или любой другой алкан, образующихся в результате ферментации органических соединений, таких как фрукты, фруктовые спирты, или коммунальных отходов, или в результате ферментации или термического разложения, или в результате ферментации сбрасываемых сточных вод, или путем их деструкции окислением при сверхкритическом давлении.

В другом предпочтительном варианте осуществления настоящего изобретения свежий диоксид углерода, используемый по способу настоящего изобретения, представляет собой смесь свежего диоксида углерода, получаемого в результате ферментации сахаров, и свежего диоксида углерода, получаемого в результате сжигания органических соединений.

Другой вариант осуществления настоящего изобретения отличается тем, что в нем используют смесь диоксида углерода, образующегося в результате аэробной или анаэробной ферментации, преимущественно анаэробной ферментации, и, в частности, образующегося в результате ферментации сахаров или в результате сжигания спирта, полученного ферментацией органических соединений, вместе со старым диоксидом углерода. В соответствии с указанным вариантом способ по настоящему изобретению отличается тем, что в смеси используют менее чем 50% мас. старого диоксида углерода.

В более предпочтительном варианте осуществления настоящего изобретения способ получения содержащего карбонат синтетического неорганического вещества по настоящему изобретению отличается тем, что диоксид углерода применяют в интервале температур от 5°C до 100°C и предпочтительно в интервале температур от 20°C до 30°C.

Способ по настоящему изобретению отличается тем, что он представляет собой периодический процесс, каскадный процесс, иначе называемый непрерывным процессом, или полупериодический процесс.

Под периодическим процессом авторы настоящего изобретения понимают способ получения, при котором реакция протекает в одном реакторе, куда вводят все реагенты.

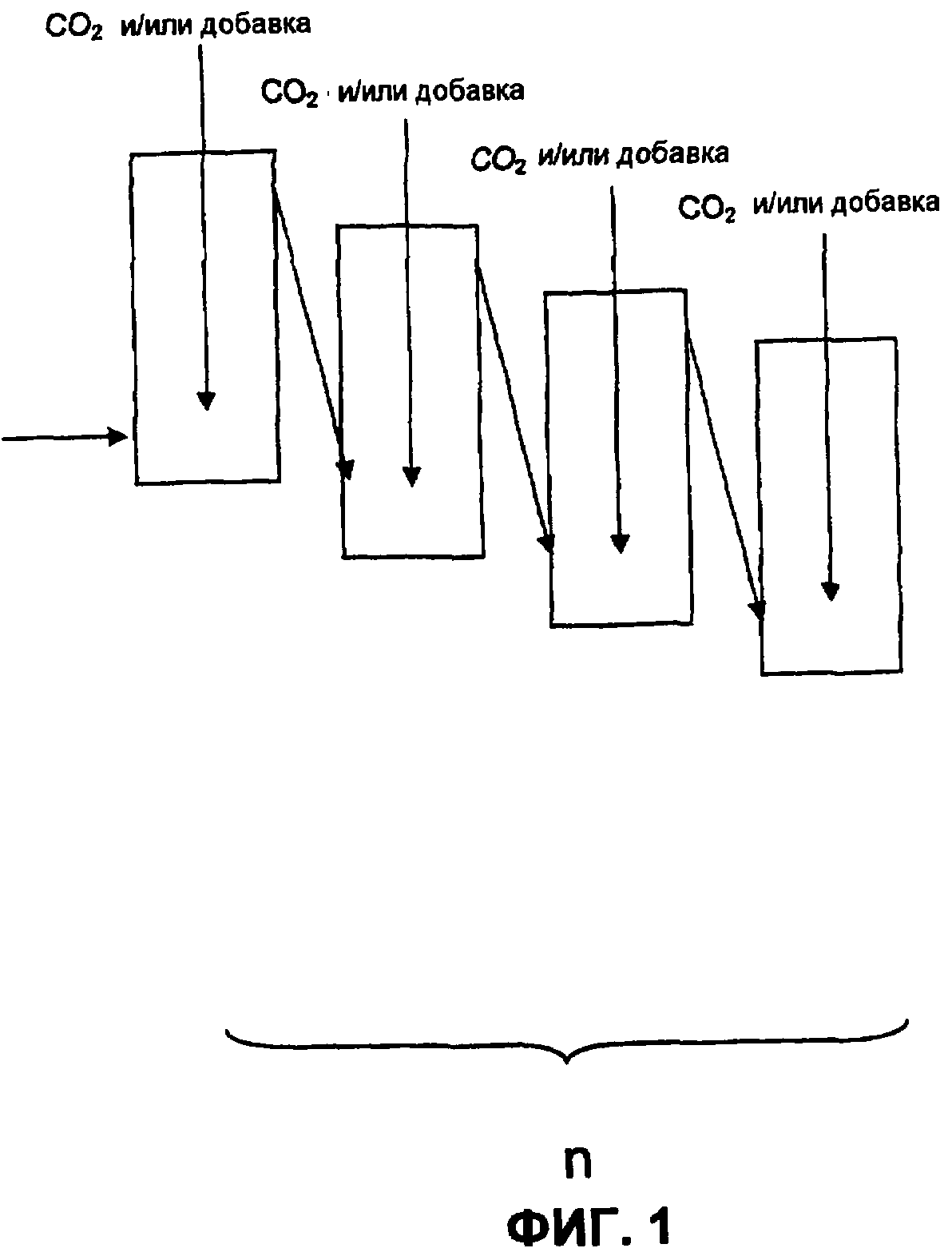

Под каскадным процессом, иначе называемым непрерывным процессом, авторы настоящего изобретения понимают способ получения, в котором свежий диоксид углерода или используемую смесь свежего диоксида углерода и старого диоксида углерода вводят в каскад из n реакторов, расположенных последовательно и/или параллельно, при этом последовательное расположение поясняет фиг.1.

На фиг.1 авторы настоящего изобретения буквой "n" обозначают количество реакторов в каскаде, в которые непрерывно вводят диоксид углерода и/или любую другую добавку, при этом значение n составляет в диапазоне от 1 до 50, предпочтительно от 1 до 10 и наиболее предпочтительно от 1 до 5.

Под полупериодическим процессом авторы настоящего изобретения понимают непрерывный процесс синтеза, за которым следует m периодических стадий, при этом указанная или последующие стадии могут представлять собой добавление диоксида углерода в накопитель или добавление различных добавок или же представлять собой стадию физической обработки (такой как измельчение, центрифугирование, термическое концентрирование, механическое концентрирование) или стадию химической обработки, такую как обработка силикатом натрия, с последующим добавлением кислоты, такой как лимонная кислота, или фосфорная кислота, или любые другие доноры H3O+, где химические обработки наиболее предпочтительно проводят непрерывно после обработки угольной кислотой, и, возможно, представлять собой, по крайней мере, одну стадию введения диспергатора.

На фиг.2, которая поясняет указанный полупериодический процесс, авторы настоящего изобретения буквой "m" обозначают количество вышеуказанных физических или химических обработок, при этом указанная обработка или указанные обработки могут, в частности, представлять собой такую обработку, как концентрирование с помощью центрифуги.

Значение "m" варьирует в диапазоне от 1 до 5 и преимущественно составляет от 1 до 2.

Аналогично, на фиг.2 авторы настоящего изобретения буквой "о" обозначили количество стадий, соответствующих возможному добавлению диспергатора, при этом диспергатор является диспергирующим средством любого типа, известным специалистам из области техники, и его выбор является очевидным для специалистов в соответствии с его предполагаемым применением.

Значение "о" варьирует в диапазоне от 0 до 3 и преимущественно составляет от 0 до 1.

Наконец, способ по настоящему изобретению отличается тем, что он, возможно, включает, по меньшей мере, одну стадию диспергирования и/или, по меньшей мере, одну стадию измельчения в сухой среде или во влажной среде, возможно, в присутствии, по меньшей мере, одного диспергатора и/или, по меньшей мере, одного диспергирующего средства, облегчающего измельчение. Специалистам должно быть известно, как использовать любое из выбранных диспергирующих средств и/или средств, облегчающих измельчение, которые он может применить в соответствии с предполагаемым конечным применением.

Наконец, неорганическое вещество по настоящему изобретению применяют в области фармацевтики в лекарственных формах, таких как лекарственные препараты, в области пищевых продуктов для людей или животных или в бумажной промышленности, в частности при изготовлении бумаги, наполнителей и/или при получении покрытия на бумаге или подложке из пластика или при любой другой обработке поверхности бумаги и/или пластика, где пластик преимущественно выбран из полиолефинов типа полиэтилена или полипропилена и их производных, а также в области красок на водной или неводной основе, в области пластических масс или в области печатных красок.

Неорганическое вещество при нанесении покрытий на бумагу преимущественно используют в процессах нанесения покрытий с помощью диска, перенесения пленки, размывки или же обработки в "клеильном прессе".

Применение неорганического вещества в качестве наполнителя бумажной массы преимущественно осуществляют, добавляя неорганическое вещество по настоящему изобретению в различных местах до получения и/или в процессе формования листа.

Неорганическое вещество по настоящему изобретению, которое применяют в области печатных красок, используют в чернилах для струйной печати, красках для офсетной печати и/или глубокой печати.

Объем и цели настоящего изобретения станут более понятны из следующих примеров, которые ни в коем случае не ограничивают настоящее изобретение.

Пример 1

Данный пример поясняет различные способы, известные из области техники, с использованием старого диоксида углерода.

Тест № 1

Данный тест, который поясняет известный из области техники способ, касается способа получения карбоната кальция, осажденного по реакции извести со старым диоксидом углерода, который образуется при сжигании ископаемых источников энергии, таких как бутан.

Для проведения данного теста готовят оксид кальция СаО обжигом измельченного природного карбоната кальция (Omyapure™ от компании Omya SAS) в муфельной печи в течение 6 часов при температуре 900°C и из полученного оксида кальция СаО готовят суспензию в контейнере, содержащем воду без диоксида углерода, получая суспензию гидроксида кальция Са(ОН)2.

После приготовления суспензии извести, концентрация сухого вещества в которой составляет 10% мас., при комнатной температуре (22°C±2°C) вводят старый диоксид углерода, полученный сжиганием бутана в переносной газовой горелке, до тех пор, пока величина рН не упадет от сильно щелочного значения, составляющего приблизительно 13, до значения в диапазоне от 8,0 до 8,5. Полученный продукт, который представляет собой известный из области техники осажденный карбонат кальция, затем сушат при температуре 140°C.

Тест № 2

Данный тест, который поясняет известный из области техники способ, касается способа получения карбоната кальция, осажденного по реакции извести со старым диоксидом углерода, который образуется при обжиге природного карбоната кальция.

Для проведения данного теста, используя то же самое оборудование и те же самые методы, что и в предыдущем тесте, готовят старый диоксид углерода, который получают при обжиге в муфельной печи при температуре 900°C измельченного природного карбоната кальция (Omyapure™ от компании Omya SAS), чтобы ввести его в реакцию с суспензией извести, содержащей 10% мас. сухого вещества.

Полученный продукт, который представляет собой известный из области техники осажденный карбонат кальция, затем сушат при температуре 140°C.

Тест № 3

Данный тест, который поясняет известный из области техники способ, касается способа получения карбоната стронция, осажденного по реакции гидроксида стронция со старым диоксидом углерода, который образуется при обжиге природного карбоната кальция.

Для проведения данного теста из гидроксида стронция Sr(OH)2·8(H2O) (партия 9329А от компании Ridel de Haen) готовят суспензию в контейнере, содержащем воду без диоксида углерода, получая суспензию гидроксида стронция, концентрация сухого вещества в которой составляет 10% мас.

После приготовления указанной суспензии в нее при комнатной температуре (22°C±2°C) вводят старый диоксид углерода, полученный обжигом в муфельной печи при температуре 900°C измельченного природного карбоната кальция (Omyapure™ от компании Omya SAS), до тех пор, пока величина рН не упадет до значения в диапазоне от 8,0 до 8,5.

Полученный продукт, который представляет собой известный из области техники осажденный карбонат стронция, затем сушат при температуре 140°C.

Пример 2

Данный пример поясняет способ по настоящему изобретению с использованием свежего диоксида углерода.

Тест № 4

Данный тест, который поясняет настоящее изобретение, касается способа получения карбоната кальция, осажденного по реакции извести со свежим диоксидом углерода, который получают при сжигании этанола, образовавшегося при ферментации органического соединения, такого как вишневая наливка.

Для проведения данного теста готовят оксид кальция СаО обжигом измельченного природного карбоната кальция (Omyapure™ от компании Omya SAS) в муфельной печи в течение 6 часов при температуре 900°C и из полученного оксида кальция СаО готовят суспензию в контейнере, содержащем воду без диоксида углерода, получая суспензию гидроксида кальция Са(ОН)2.

В то же самое время вишневый алкогольный напиток, который покупают в супермаркете, дистиллируют от концентрации 37% об. до 65% об., а затем обрабатывают сульфатом натрия, чтобы поглотить оставшуюся воду и получить концентрацию 97% этанола.

После того как была получена суспензия и доставлен указанный алкогольный напиток, свежий диоксид углерода, полученный при сжигании вышеуказанного этанола в метанольной горелке, вводят в суспензию извести при комнатной температуре (22°C±2°C) до тех пор, пока величина рН не упадет до значения в диапазоне от 8,0 до 8,5.

Полученный продукт, который представляет собой осажденный карбонат кальция по настоящему изобретению, затем сушат при температуре 140°C.

Тест № 5

Данный тест, который поясняет настоящее изобретение, касается способа получения карбоната стронция по реакции гидроксида стронция со свежим диоксидом углерода, который получают при сжигании этанола, образовавшегося при ферментации органического соединения, такого как вишневая наливка.

Для проведения данного теста из гидроксида стронция Sr(ОН)2·8(H2O) (партия 9329А от компании Ridel de Haen) готовят суспензию в контейнере, содержащем воду без диоксида углерода, и получают суспензию гидроксида стронция, концентрация сухого вещества в которой составляет 10% мас.

В то же самое время вишневый алкогольный напиток, который покупают в супермаркете, дистиллируют от концентрации 37% об. до 65% об., а затем обрабатывают сульфатом натрия, чтобы поглотить оставшуюся воду и получить концентрацию 97% этанола.

После того как была получена суспензия гидроксида стронция Sr(ОН)2·8(H2O) и доставлен указанный алкогольный напиток, свежий диоксид углерода, полученный при сжигании вышеуказанного этанола в метанольной горелке, вводят в суспензию гидроксида стронция при комнатной температуре (22°C±2°C) до тех пор, пока величина рН не упадет до значения в диапазоне от 8,0 до 8,5.

Полученный продукт, который представляет собой осажденный карбонат стронция по настоящему изобретению, затем сушат при температуре 140°C.

Тест № 6

Данный тест, который поясняет настоящее изобретение, касается периодического способа получения карбоната кальция, осажденного по реакции извести со свежим диоксидом углерода, который образуется при ферментации сахара.

Для проведения данного теста готовят оксид кальция СаО обжигом измельченного природного карбоната кальция (Omyapure™ от компании Omya SAS) в муфельной печи в течение 6 часов при температуре 900°C и из 30 г полученного оксида кальция СаО готовят суспензию в химическом стакане, содержащем 200 г воды без диоксида углерода, получая суспензию гидроксида кальция Са(ОН)2.

Дополнительно, 1 кг обычного рафинированного сахара (C12H23O11) растворяют в 4 л дистиллированной воды, в которую добавляют 3 г сухих пекарных дрожжей с тем, чтобы дать выделиться диоксиду углерода, образующемуся при ферментации сахара, и помещают в 5-литровый накопитель.

Свежий диоксид углерода, который образуется и непрерывно выделяется в течение 21 дня ферментации сахара, затем вводят в суспензию извести в течение всех указанных 21 дней при комнатной температуре (22°C±2°C) до тех пор, пока величина рН не упадет вплоть до значения, составляющего приблизительно 7±0,3.

Указанное введение свежего диоксида углерода в суспензию извести заканчивают путем ополаскивания накопителя дистиллированной водой, которая собирает любое возможное количество испарившегося спирта.

Полученный продукт, который представляет собой осажденный карбонат кальция по настоящему изобретению, затем сушат при температуре 140°C.

Тест № 7

Данный тест, который поясняет настоящее изобретение, касается непрерывного способа получения карбоната кальция, осажденного по реакции извести со свежим диоксидом углерода, который образуется при ферментации сахара.

Для проведения данного теста водную суспензию извести и свежий диоксид углерода, образовавшийся при ферментации смеси 500 г сахарозы и 42 г пекарных дрожжей (Saccharomyces cerevisiae), вводят в 4 л воды в каскаде из 4 реакторов, заполненных дистиллированной водой и установленных последовательно, как показано на фиг.1.

Так, вначале готовят водную суспензию извести, помещая суспензию 1000 г гидроксида кальция в приемник, содержащий 50 л воды без диоксида углерода, и перемешивают механической мешалкой.

Затем готовят 4 закрытые колбы емкостью 5 л, каждая из которых содержит 500 г обычного рафинированного сахара (C12H23O11), 42 г пекарных дрожжей, растворенных в 4 л дистиллированной воды, так чтобы в течение 5 дней высвобождался газообразный диоксид углерода, образующийся при ферментации сахара.

После того как указанные процедуры будут закончены, одновременно осуществляют следующие операции: предварительно полученный газообразный диоксид углерода вводят в каждую из колб, а суспензию извести, которая содержится в накопителе, перемешиваемом с помощью механической мешалки, насосом непрерывно подают в 4 реактора, снабженных крышками и соединенных друг с другом трубопроводом.

Скорость подачи суспензии извести соответствует введению 7,35 г сухой извести в час, и подачу осуществляют до тех пор, пока в 4 реактора карбонизации не будет подано от 45 до 50 л суспензии извести.

Таким образом, полученный свежий диоксид углерода, который образуется в течение 5 дней ферментации сахара, в течение 5 дней вводят в 4 реактора, содержимое которых перемешивают со скоростью 400 об/мин при температуре 25°C±3°C.

Величина рН в четвертом реакторе составляет в диапазоне от 6,7 до 7,3.

Указанное введение свежего диоксида углерода в суспензию извести заканчивают путем споласкивания накопителя дистиллированной водой, которая собирает любое возможное количество испарившегося спирта.

Полученный продукт, который извлекают из конечного реактора и который представляет собой осажденный карбонат кальция по настоящему изобретению, затем сушат при температуре 140°C.

Полученный осажденный карбонат кальция представляет собой чистый кальцит, что подтверждает ИК- спектр и следующее гранулометрическое распределение, выраженное в процентах массы частиц, которое определяют с помощью гранулометра типа Sedigraph™ 5100:

- 77% частиц имеют диаметр <2 мкм,

- 44% частиц имеют диаметр <1 мкм,

- 6% частиц имеют диаметр <0,2 мкм.

Тест № 8

Данный тест, который поясняет настоящее изобретение, касается непрерывного способа приготовления осажденного карбоната кальция, который получают взаимодействием извести со свежим диоксидом углерода, образующимся при ферментации сахара, и который затем обрабатывают силикатом натрия в пятом реакторе.

Для проведения данного теста устанавливают каскад из пяти последовательно соединенных реакторов, что поясняет фиг.2.

В каскаде из первых 4 реакторов получаемый продукт, который готовят по тому же самому способу, что и в предыдущем тесте, представляет собой осажденный карбонат кальция по настоящему изобретению, который затем обрабатывают в пятом реакторе силикатом натрия (Inosil 4237 от компании Van Berle), разбавленным водой до концентрации 1% мас., взятым в количестве, которое эквивалентно, для сухого вещества, 4% от массы образовавшегося сухого карбоната кальция. Дозировку устанавливают в количестве 0,22 г силиката натрия в час, что соответствует 22 мл в час раствора с концентрацией 1% мас.

В этом случае в пятом реакторе в конце теста значение рН составляет 10,8±0,1.

Тест № 9

Данный тест, который поясняет настоящее изобретение, касается непрерывного способа приготовления осажденного карбоната кальция, который получают взаимодействием извести со свежим диоксидом углерода, образующимся при ферментации сахара, и который затем обрабатывают путем добавления силиката натрия в предпоследнем реакторе и обрабатывают путем добавления лимонной кислоты в конечном реакторе.

Для проведения данного теста устанавливают каскад из 6 последовательно соединенных реакторов, что поясняет фиг.2.

В каскаде из первых 4 реакторов получаемый продукт, который готовят по тому же самому способу, что и в предыдущем тесте, представляет собой осажденный карбонат кальция по настоящему изобретению, который затем обрабатывают в пятом реакторе силикатом натрия (Inosil 4237 от компании Van Berle), взятым в количестве, которое эквивалентно, для сухого вещества, 4% от массы образовавшегося сухого карбоната кальция. Значение рН составляет в этом случае 10,8±0,1.

В шестой реактор, который позволяет установить и отрегулировать значение рН, непрерывно добавляют необходимое количество лимонной кислота, так чтобы величина рН составляла 8,5±0,3.

Следует отметить, что в данном примере добавление в указанный шестой реактор может быть эквивалентным образом осуществлено и периодическим способом.

Тест № 10

Данный тест, который поясняет настоящее изобретение, касается периодического способа приготовления осажденного карбоната натрия взаимодействием соды со свежим диоксидом углерода, образующимся при ферментации сахара, с последующим получением осажденного карбоната кальция по реакции приготовленного карбоната натрия по настоящему изобретению с хлоридом кальция.

Для проведения данного теста вначале 30 г гидроксида натрия для анализа, который поставляет компания Ridel de Haen, растворяют в 120 г воды без диоксида углерода, а 500 г обычного рафинированного сахара (C12H23O11) помещают в накопитель емкостью 2,5 л и растворяют в 2 л дистиллированной воды, в которую добавлено 21 г свежих пекарных дрожжей, что соответствует 7 г сухих пекарных дрожжей, чтобы обеспечить выделение диоксида углерода, который образуется при ферментации сахара.

Указанный полученный свежий диоксид углерода, который непрерывно образуется в течение 21 дня при ферментации сахара, затем вводят в раствор соды в течение указанных 21 дней при комнатной температуре (22°C±2°C) до тех пор, пока величина рН не упадет до значения в диапазоне от 8,0 до 8,5.

Указанное введение свежего диоксида углерода в раствор соды заканчивают путем ополаскивания накопителя дистиллированной водой, которая собирает любое возможное количество испарившегося спирта. Часть полученного раствора карбоната натрия затем отфильтровывают через фильтр 0,45 мкм, чтобы отделить нерастворимые компоненты, и полученный фильтрат затем сушат при 140°C, чтобы получить карбонат натрия по настоящему изобретению.

На второй стадии карбонат натрия по настоящему изобретению затем смешивают при комнатной температуре (22°C±2°C) со стехиометрическим количеством хлорида кальция, чтобы получить осажденный карбонат кальция, нерастворимые вещества отфильтровывают, как указано ранее, а фильтрат сушат при 140°C.

Тест № 11

Данный тест, который поясняет настоящее изобретение, касается сухой смеси осажденного карбоната кальция, которую получают, смешивая сухой карбонат кальция по настоящему изобретению (тест № 4) с сухим карбонатом кальция, известным из области техники (тест № 2), в массовом соотношении 55/45.

Тест № 12

Данный тест, который поясняет настоящее изобретение, касается сухой смеси осажденного карбонат кальция, которую получают, высушив смесь суспензии карбоната кальция по настоящему изобретению (тест № 4) с суспензией карбоната кальция, известной из области техники (тест № 2), в массовом соотношении 51/49.

Пример 3

Данный пример поясняет способ по настоящему изобретению, который используют для определения скорости ядерных превращений из14C в12C в лекарственном препарате, который в основном состоит из карбоната кальция.

Тест № 13

В данном тесте, который поясняет известный способ, используют сухой лекарственный препарат, состоящий из порошка измельченного природного карбоната кальция, поставляемого компанией Omya SAS под названием Omyapure™.

Для проведения данного теста 30 мг тестируемого образца помещают в склянку емкостью 7 мл, которая соединена с двумя последовательными реакторами емкостью 14,7 мл под давлением 250 мбар, образующими, таким образом, две последовательно расположенные ловушки, последняя из которых представляет собой ловушку с жидким азотом, а первая охлаждена до температуры, которая в диапазоне от 20°C до 30°C выше, чем температура во второй ловушке, с целью предотвратить загрязнение другими летучими соединениями, выделяющимися из образца.

Затем в склянку помещают приблизительно 0,4 мл соляной кислоты, которая взаимодействует с лекарственным препаратом и высвобождает диоксид углерода, улавливаемый в последующих ловушках.

Диоксид углерода, который улавливают указанным способом, затем восстанавливают в атомы элементарного углерода (13C/12C/14C) гидрированием над порошком кобальта в качестве катализатора.

Затем определяют изотопный состав13С/12С и15N/14N полученного указанным образом графита вместе с изотопным составом14С в сравнении с международным стандартным образцом по методу масс-спектрометрии с ускорением, известным как метод "AMS" (масс-спектрометрия с ускорением), используя спектрофотометр, который обычно применяют специалисты.

Скорость ядерных превращений в час и на грамм анализируемого синтетического неорганического вещества затем определяют по отношению между измеренным значением14С и значением эталонного образца, который получил международное признание и на который даются ссылки в способах датирования с помощью14С.

Тест № 14

В данном тесте, который поясняет настоящее изобретение, осуществляют те же самые операции и используют то же самое оборудование, что и в предыдущем тесте, но при этом сухой лекарственный препарат состоит из карбоната кальция по тесту №4.

Пример 4

Данный пример поясняет использование типов неорганического вещества по настоящему изобретению в бумажном производстве вместе со способом по настоящему изобретению для определения скорости ядерных превращений из14С в12С в композиции, используемой в бумажном производстве и, в частности, в краске для "офсетной печати".

Тест № 15

Данный тест поясняет известные способы, и в нем при нанесении краски для "офсетной печати" используется осажденный карбонат кальция по тесту № 1.

Для проведения данного теста с помощью вибрирующей дисковой дробилки типа HSM 100-Н, поставляемой компанией Herzog, которая снабжена камерой для измельчения из карбида вольфрама с внутренним диаметром 95 мм, заполненной мелющими телами диаметром 60 мм, измельчают 20 г осажденного карбоната кальция по тесту №1 до состояния, гранулометрические характеристики которого, определенные с использованием гранулометра Sedigraph™ 5100 компании Micromeritics™, составляют:

- средний диаметр частиц составляет приблизительно 1,8 мкм,

- 91,9% мас. частиц имеют диаметр меньше чем 5 мкм,

- 56,8% мас. частиц имеют диаметр меньше чем 2 мкм,

- 25,9% мас. частиц имеют диаметр меньше чем 1 мкм,

- 9,7% мас. частиц имеют диаметр меньше чем 0,5 мкм,

- 4,0% мас. частиц имеют диаметр меньше чем 0,2 мкм.

Затем с помощью ступки, снабженной "пестиком", указанные 20 г измельченного осажденного карбоната кальция добавляют к 200 г краски для "офсетной печати", поставляемой компанией Schaffner GF AG (Швейцария) под названием Skinex Cyan 4Х800, и диспергируют в ней.

Полученную композицию используют для печати на бумаге IKONOFIX™, имеющей массу 150 г/м2, от компании M-Real™ Zanders GmbH, Bergisch-Glattbach (Германия) с помощью лабораторного станка "офсетной" печати, поставляемого компанией SeGan (Великобритания) под названием Ink/Surface Interaction Tester (Тестер для определения взаимодействия краски с поверхностью).

Указанный тест, называемый испытанием печатных свойств по ISIT (тест на взаимодействие компонентов краски с поверхностью бумаги), в котором определяют силу отслаивания краски как функцию времени, графически может быть представлен кривой с тремя фазами: фазой подъема с явно выраженным вертикальным наклоном, максимальным значением, за которым следует фаза спада с явно выраженным направленным вниз наклоном, и тест проводится на установке для печати, которая снабжена устройством для приложения и измерения силы, необходимой для того, чтобы отделить отслаиваемый диск от пленки печатной краски. Указанную установку, которая, во-первых, состоит из устройства для приложения и измерения силы и, во-вторых, состоит из диска для нанесения краски, который вращается поверх листа тестируемой бумаги, поставляет компания SeGan Ltd. под названием "Тестер для определения взаимодействия краски с поверхностью".

Для проведения данного теста вначале подготавливают для тестирования различные листы бумаги путем нанесения на указанные листы бумаги тестируемых покровных красок с помощью лабораторной машины для нанесения покрытий Erichsen™ Model 624 от компании Erichsen™ GmbH+Со. KG (Германия), которая снабжена съемными вращающимися дисками.

Бумага с нанесенным указанным образом покрытием имеет определенную массу, выраженную в г/м2. Ее помещают на вращающийся диск, на который нанесена двухсторонняя липкая лента. Краску для офсетной печати наносят, позволяя наносящему краску диску шириной 25 мм контактировать с бумагой во время оборота на 180°. Скорость печати и давление могут регулироваться и составляют приблизительно 0,5 м/с и 50 кг соответственно. Объем нанесенной краски соответствует стандартным условиям, составляя 0,3 см3, что приводит к получению покрытия на листе тестируемой бумаги с толщиной, соответствующей приблизительно 1 г/м2 краски.

Вслед за процессом печати проводится серия последовательных измерений силы отслаивания, которые осуществляют через заранее установленные интервалы времени, в зависимости от указанного времени, необходимого для отделения указанного отслаиваемого диска (который имеет те же самые размеры, что и печатающий диск) от пленки краски.

Для изготовления отслаиваемого диска обычно используют покрытие из нитрильного каучука, пригодного для офсетной печати, однако может применяться любой эквивалентный материал.

Сила взаимодействия отслаиваемого диска при контактировании с краской измеряется с помощью системы, которая генерирует электромагнитное усилие. Амплитуду и продолжительность силы отслаивания подбирают таким образом, чтобы по прошествии 3 секунд добиться однородной адгезии между поверхностью пленки и отслаиваемым диском. Небольшое вращение листа бумаги при приложении электромагнитного усилия обеспечивает тесный контакт и целостность измеряемой пленки краски. По окончании действия электромагнитной силы отслаиваемый диск отрывается от нанесенной пленки за счет силы растянутой пружины, и эта сила достаточна для того, чтобы отделить диск от пленки краски. Датчик напряжения, размещенный между отслаиваемым диском и пружиной, генерирует сигнал, который регистрируется как сила отслаивания.

Указанная последовательность действий автоматически повторяется в течение 13 циклов.

В первом и тринадцатом циклах определяют оптическую плотность оттиска с помощью денситометра Gretag D 186.

После проведения измерений определяют скорость ядерных превращений из14C в12C образца бумаги с оттиском, поместив 150 мг заполненного на 20% образца бумаги с оттиском в склянку емкостью 7 мл, которая соединена с двумя последовательными реакторами емкостью 14,7 мл под давлением 250 мбар, образующими, таким образом, две последовательно расположенные ловушки, последняя из которых представляет собой ловушку с жидким азотом, а первая охлаждена до температуры, которая в диапазоне от 20°C до 30°C выше, чем температура во второй ловушке, с целью предотвратить загрязнение другими летучими соединениями, выделяющимися из образца.

Затем в указанную склянку помещают приблизительно 0,4 мл соляной кислоты, которая потом взаимодействует с листом бумаги и высвобождает диоксид углерода, который будет поглощаться в последующих ловушках.

Диоксид углерода, который улавливают указанным способом, затем восстанавливают в атомы элементарного углерода (13С/12С/14С) гидрированием над порошком кобальта в качестве катализатора.

Затем определяют изотопный состав13С/12С и15N/14N полученного указанным образом графита вместе с изотопным составом14C в сравнении с международным стандартным образцом по методу масс-спектрометрии с ускорением, известным как метод "AMS" (масс-спектрометрия с ускорением), используя спектрофотометр, который обычно применяют специалисты.

Скорость ядерных превращений в час и на грамм анализируемого синтетического неорганического вещества затем определяют по отношению между измеренным значением14С и значением эталонного образца, который получил международное признание и на который даются ссылки в способах датирования с помощью14С.

Тест № 16

Данный тест поясняет настоящее изобретение, и в нем при нанесении краски для "офсетной печати" используется осажденный карбонат кальция по тесту №1.

Для проведения данного теста с помощью вибрирующей дисковой дробилки типа HSM 100-Н, поставляемой компанией Herzog, которая снабжена камерой для измельчения из карбида вольфрама с внутренним диаметром 95 мм, заполненной мелющими телами диаметром 60 мм, измельчают 20 г осажденного карбоната кальция по тесту №4 до состояния, гранулометрические характеристики которого, определенные с помощью гранулометра Sedigraph™ 5100 компании Micromeritics™, составляют:

- средний диаметр частиц составляет приблизительно 1,7 мкм,

- 93,2% мас. частиц имеют диаметр меньше чем 5 мкм,

- 58,5% мас. частиц имеют диаметр меньше чем 2 мкм,

- 26,8% мас. частиц имеют диаметр меньше чем 1 мкм,

- 10,1% мас. частиц имеют диаметр меньше чем 0,5 мкм,

- 4,2% мас. частиц имеют диаметр меньше чем 0,2 мкм.

Затем с помощью ступки, снабженной "пестиком", указанные 20 г измельченного осажденного карбоната кальция добавляют к 200 г краски для "офсетной печати", поставляемой компанией Schaffner GF AG (Швейцария) под названием Skinex Cyan 4Х800, и диспергируют в ней.

Полученную композицию используют для печати на бумаге типа IKONOFIX™, имеющей массу 150 г/м2, от компании M-Real™ Zanders GmbH, Bergisch-Glattbach (Германия) с помощью лабораторного станка "офсетной" печати, поставляемого компанией SeGan™ (Великобритания) под названием Ink/Surface Interaction Tester (Тестер для определения взаимодействия краски с поверхностью), в тех же самых условиях, что и в предыдущем тесте.

Полученные результаты приведены на графике 1, на котором представлена сила отслаивания как функция времени. Указанный график приведен на фиг.3.

Из графика 1 можно заключить, что офсетная печать краски, наполнителем в которой является карбонат кальция по настоящему изобретению по тесту № 16 (вещество В на графике 1), идентична офсетной печати краски, наполнителем в которой является известный из области техники карбонат кальция по тесту № 15 (вещество А на графике 1).

Пример 5

Данный пример поясняет применение различных типов неорганического вещества по настоящему изобретению в области пластических масс и, в частности, их применение для получения термопластичных композиций с наполнителем, таких как, например, композиции поливинилхлорида (PVC) с наполнителем.

Тест № 17

Данный тест иллюстрирует известный способ, и в нем используют осажденный карбонат кальция по тесту № 1.

Композицию поливинилхлорида (PVC) с наполнителем получают, смешивая PVC полимер без наполнителя и карбонат кальция для дисперсий в краскотерочной машине типа Colling™, снабженной двумя валками, диаметр которых составляет 150 мм, а длина равна 400 мм, таким образом, чтобы содержание пигмента составило приблизительно 20% мас.

При проведении всех тестов по данному примеру композиция поливинилхлорида (PVC) с наполнителем имеет следующий состав:

Точное содержание карбоната кальция составляет 19,7% мас., что определяют обжигом в течение 2 часов при температуре 650°C.

Тест № 18

Данный тест иллюстрирует настоящее изобретение, и в нем используют осажденный карбонат кальция по тесту № 4 и применяют тот же самый способ и то же самое оборудование, что и в предыдущем тесте.

Точное содержание карбоната кальция составляет 19,5% мас., что определяют обжигом в течение 2 часов при температуре 650°C.

Тест № 19

Данный тест иллюстрирует настоящее изобретение, и в нем используют смесь 50% мас. осажденного карбоната кальция по тесту № 4 и 50% мас. осажденного карбоната кальция по тесту № 5, которую применяют в качестве покрытия на полипропиленовую подложку.

5 г осажденного карбоната кальция по тесту №4 и 5 г осажденного карбоната кальция по тесту №5 смешивают и диспергируют в 40 г воды, содержащей в качестве диспергатора полиакрилат натрия (молекулярная масса Mw равна 3500 дальтон, а индекс полидисперсности равен 2,7) в количестве, составляющем 0,1% мас. по отношению к сухой массе наполнителей. В качестве связующего используют 2 г латекса типа Acronal™ S 360 D, BASF™ (50% мас. активного вещества).

Различные количества на квадратный метр указанной покровной краски наносят на белую полупрозрачную полипропиленовую пленку типа Synteape™, Fischer Papier™, St. Gallen-Rotkreuz (Швейцария). Определяют белизну и непрозрачность.

Непрозрачность определяют в соответствии со стандартом DIN 53146, используя спектрофотометр Eirepho 2000 фирмы Datacolor™ AG (Швейцария).

Белизну, которую называют белизной Tappi R 457, определяют в соответствии со стандартом TAPPI T452 ISO 247.

Результаты приведены в таблице 1.

Чистые значения, определенные для данного покрытия, соответствуют разнице между общим значением, измеренным для данного покрытия, и общим значением, измеренным для массы покрытия 0 г/м2.

Приведенные результаты показывают, что более чем 1,5 пунктов белизны получают для покрытия, имеющего массу 1,7 г/м2.

Более чем 1,5 пунктов белизны и непрозрачности получают для покрытия, имеющего массу 4 г/м2.

Для покрытия с массой 20 г/м2 получают более чем 4 пункта непрозрачности.

Тест № 20

Используя карбонат кальция по тесту № 10, готовят суспензию указанного карбоната в воде с содержанием сухого вещества 10% мас. вместе с полиакрилатом натрия в качестве диспергатора, взятом в количестве, составляющем 1% мас. от массы сухого карбоната кальция. После перемешивания с помощью механической мешалки в течение 5 мин суспензию при перемешивании нагревают до 65°C и добавляют фосфорную кислоту в количестве, составляющем 25% мас. от массы сухого карбоната кальция. Фосфорную кислоту дозированно добавляют в течение 20 мин в виде раствора, содержащего 10% активного вещества. Температуру в течение реакции поддерживают на уровне 65°C±5°C. По окончании добавления реакцию продолжают еще в течение 5 ч. Окончательное значение рН, измеренное при 23°C, составляет 7,6.

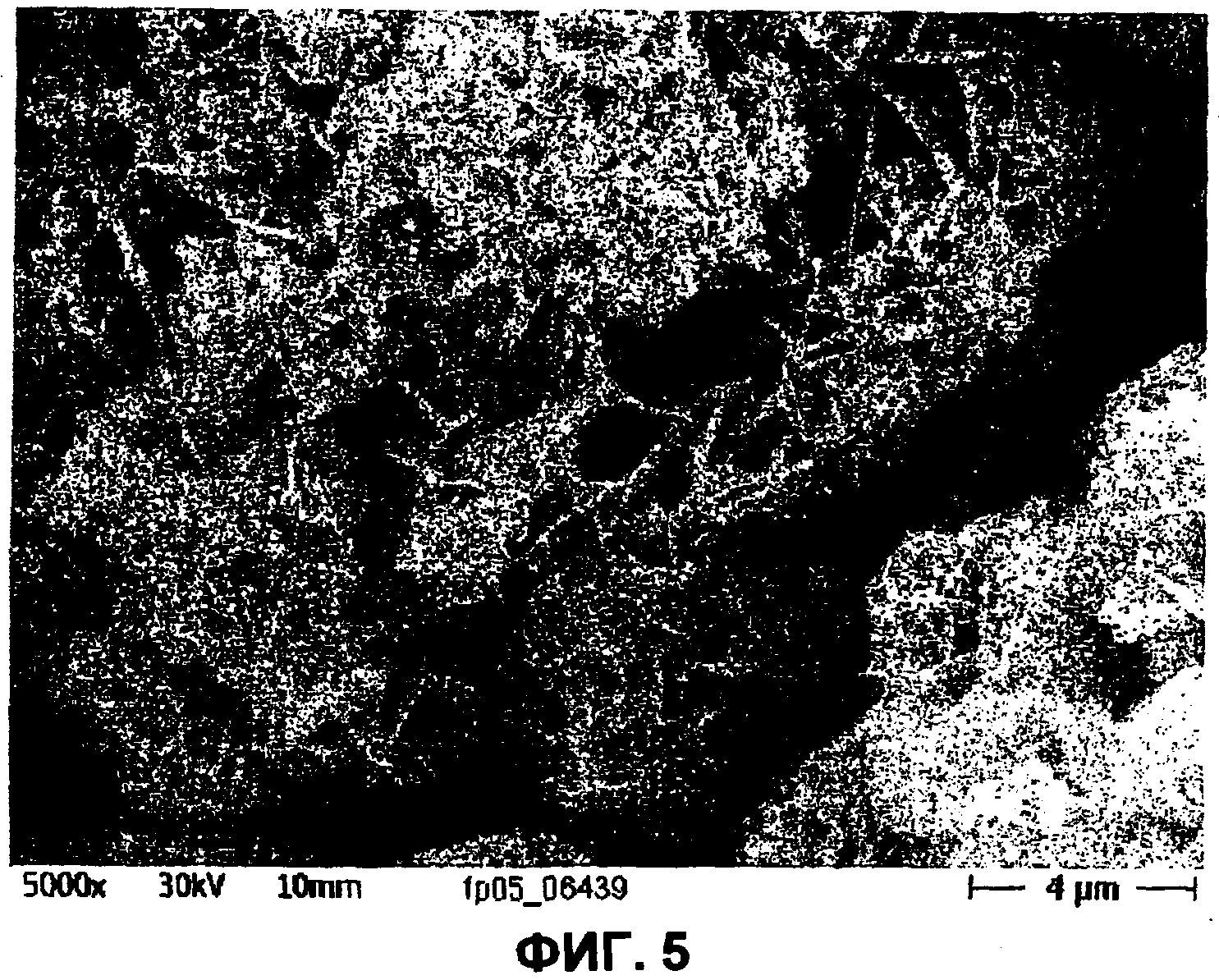

Делают фотографии микроскопической структуры продуктов, полученных до и после обработки фосфорной кислотой, с помощью электронного микроскопа; они представлены на фиг.4 и 5 соответственно.

Окончательный продукт имеет величину удельной поверхности БЭТ, равную 52 м2/г.

Определение удельной поверхности БЭТ проводят в соответствии со способом БЭТ по стандарту ISO 9277, а именно: измерение проводят при охлаждении жидким азотом и в токе азота над высушенным образцом постоянного веса, затем выдерживают при постоянной температуре 250°C в течение одного часа в атмосфере азота.

Наконец, определяют скорости ядерных превращений из14С в12С для каждого типа неорганических веществ из ранее приведенных примеров.

Для проведения данного теста используют тот же самый способ и то же самое оборудование, что и в примере 3, за исключением одного из двух сравнительных тестов, касающихся бумаги UPM™ из Шонгау, в котором применяют лишь одну ловушку, а именно ловушку с жидким азотом.

Результаты, полученные для различных веществ, сведены в приведенной ниже таблице 2, в которой также сгруппированы результаты сравнительных испытаний, проведенных с использованием пигментов, хорошо известных специалистам из области техники.

В сравнительных испытаниях используют Socal™ P2 РСС, поставляемый компанией Solvay™, Type A РСС, поставляемый компанией Schaefer™, Syncarb™ F0474-GO РСС от компании Unikristall™ и бумагу UPM™ из Шонгау.

Пример 6

Тест № 21

Данный тест, который поясняет настоящее изобретение, касается способа непрерывного получения карбоната кальция, осажденного по реакции извести со свежим диоксидом углерода, при этом указанный газ получают при разложении органического источника углерода в сверхкритических условиях.

Кроме того, данный тест поясняет применение одной или нескольких химических и/или физических обработок при получении осажденного карбоната кальция по настоящему изобретению.

Для проведения данного теста готовят водную суспензию, концентрация которой соответствует 15% мас. сухой извести, которую перемешивают механической мешалкой.

Указанную суспензию непрерывно подают насосом в количестве 238 кг/ч и пропускают через два теплообменника в первой части трубчатого реактора с диаметром в диапазоне от 10 до 12 мм и во второй части трубчатого реактора с диаметром в диапазоне от 6 до 8 мм.

В первой части реактора скорость потока кислорода составляет 29,0 кг/ч.

Во второй части реактора скорость потока кислорода составляет 11,0 кг/ч, и используют 12,4 кг/ч рапсового масла в качестве источника свежего диоксида углерода.

Реактор, который используют для проведения данного теста, поставляется компанией "Supercritical Fluid Technology Sweden AB" (Карлскога, Швеция).

После сверхкритической фазы и фазы охлаждения в продукт при 90°C добавляют 10%-ную водную суспензию формамидинсульфоновой кислоты (CAS 1758-73-2) в количестве 500 миллионных долей активного вещества по отношению к карбонату кальция.

Параметры процесса:

Авторы настоящего изобретения указывают на то, что устройство на самом деле имеет 2 теплообменника, обозначенные как 1 и 2.

Продукт затем охлаждают до 16°C, а давление снижают до атмосферного давления. Полученный продукт, который извлекают из конечного реактора, представляет собой осажденный карбонат кальция по настоящему изобретению, скорость ядерных превращений из14С в12С в котором составляет больше чем 850 превращений в час на грамм.

Часть полученного продукта затем сушат при 120°C, чтобы провести анализ. Полученный осажденный карбонат кальция по данным ИК-спектроскопии и дифракционного рентгеновского анализа (XRD) представляет собой чистый кальцит.

На фиг.6 приведена фотография приготовленного продукта, полученная методом сканирующей электронной микроскопии.

Вторую часть образца в форме водной суспензии обрабатывают постоянным магнитом, покрытым тефлоном.

После проведения магнитного разделения в течение 5 мин магнит покрывается черными и окрашенными магнитными и/или парамагнитными примесями, которые видны на поверхности.

На фиг.7 приведена фотография магнита после обработки в течение 5 мин, полученная методом сканирующей электронной микроскопии.

Третью часть образца в течение 1 часа измельчают в водной среде с концентрацией, соответствующей 18% мас. сухого карбоната кальция без добавления диспергатора, с помощью шариков из оксида циркония.

Полученный продукт затем диспергируют в присутствии полиакрилата натрия и его гранулометрический состав определяют с помощью прибора типа Sedigraph™ 5100: 62% мас. частиц имеют диаметр меньше чем 2 мкм, а 31% мас. частиц имеют диаметр меньше чем 1 мкм.

Реферат

Изобретение может быть использовано в неорганической химии. Синтетическое неорганическое вещество, содержащее карбонаты элементов первой, или второй, или третьей основных групп Периодической таблицы Д.И.Менделеева, характеризуется скоростью превращения ядер углерода из 14C в 12С в диапазоне 450-890 превращений в час на грамм, предпочтительно 700-890 превращений в час на грамм и наиболее предпочтительно 850-890 превращений в час на грамм. Указанное вещество может быть получено путем образования диоксида углерода в результате аэробной или анаэробной ферментации и взаимодействия диоксида углерода с суспензией или раствором, содержащим одновалентные, и/или двухвалентные, и/или трехвалентные катионы. Возможно образование диоксида углерода путем ферментации сахаров или сжигания спирта или алканов, образующихся в результате ферментации органических соединений, таких как фрукты, фруктовые спирты, или же из коммунальных отходов. Полученное синтетическое неорганическое вещество может найти применение в области фармацевтики, в производстве пищевых продуктов, при изготовлении бумаги. Изобретение позволяет снизить выделение диоксида углерода из ископаемого топлива. 4 н. и 17 з.п. ф-лы, 7 ил., 2 табл.

Формула

a) образования диоксида углерода, образующегося в результате аэробной или анаэробной ферментации, преимущественно анаэробной ферментации,

b) взаимодействия газообразного диоксида углерода с суспензией или раствором, содержащим моновалентные и/или бивалентные катионы и/или тривалентные катионы, с получением синтетического неорганического вещества, содержащего карбонат.

a) образование диоксида углерода путем термического разложения или деструкции путем окисления сбрасываемых сточных вод при сверхкритическом давлении,

b) взаимодействие указанного газообразного диоксида углерода с суспензией или раствором, содержащим моновалентные и/или бивалентные катионы, и/или тривалентные катионы, с получением синтетического неорганического вещества, содержащего карбонат.

Документы, цитированные в отчёте о поиске

Способ обработки радиоактивного графита

Комментарии