Способы и устройства для производства гранулированного твердого диоксида углерода (варианты) - RU2729251C2

Код документа: RU2729251C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области производства гранулированного твердого диоксида углерода. Гранулированный твердый диоксид углерода используется для целей струйной очистки поверхностей деталей различного промышленного оборудования от эксплуатационных и технологических поверхностных загрязнений (RU 2365486, RU 2362890, US 8187057, EP 2280872, EP 0786311, DE 201320006953, CN 203991508, CN 104321164, CA 2862129) и для целей охлаждения различных объектов (RU 2235827, RU 2315165, US 2467268, US 5503198, CN 1847109, CN 103918417).

Для упомянутых применений уплотненная структура гранул в отличии от крошки твердого диоксида углерода, известной ещё как «снег» диоксида углерода и производимой непосредственно при резком падении давления жидкого диоксида углерода (6 стр. US 1972240), обеспечивает более эффективную очистку вследствие более высокой твердости, предоставляет возможность дозировать твердый диоксид углерода, способствует увеличению времени хранения твердого диоксида углерода перед его использованием.

УРОВЕНЬ ТЕХНИКИ

Одним из самых первых устройств предшествующего уровня техники для производства гранулированного твердого диоксида углерода является устройство Валдемара Хесслинга (US 1919698, 1928 г.). В настоящий момент относительно известны осведомленным в настоящей области техники устройства производства гранулированного твердого диоксида углерода от производителей “ColdJet” (США и Бельгия; www.coldjet.com; US 5473903, US 2012/0291479), “Asco Carbon Dioxide” (Швейцария; www.ascoco2.com), “IceTech” (Дания и США; www.icetechworld.com), “Aquila Triventek” (Дания; www.aquila-triventek.com; US6986265), “TOMCO2 Systems” (США; www.tomcosystems.com), “COMTECSWISS” (Швейцария; www.comtecswiss.com), “ARTIMPEX” (Дания; http://www.cryonomic.com) “Sinocean Industrial Limited” (Китай; www.china-ice-machine.com), “АвтоГазТранс” (Россия, Самара; www.agtrans.ru), “Научно-исследовательский институт технологии, контроля и диагностики железного транспорта” (Россия, Омск; www.niitkd.com; RU 2350557) и другие.

Процесс гранулирования твердого диоксида углерода может реализовываться в один этап или в два этапа. Первым этапом является прессование (или сдавливание, или сжатие) частиц твердого диоксида углерода до относительно сплошной структуры (происходит уменьшение объема ограниченного пространства, содержащего частицы твердого диоксида углерода). Для повышения плотности грануляции твердого диоксида углерода и как дополнительно производство сразу несколько гранул применяется этап выдавливания (или экструдирования) спрессованных частиц твердого диоксида углерода через приспособление выдавливания твердого диоксида углерода с более сплошной структурой, где приспособление прессования сконфигурировано для формирования различного профиля выходящей одной или нескольких гранул твердого диоксида углерода.

Для реализации вышеописанных процессов требуется использование сложных и габаритных силовых систем (исполнительных устройство), к примеру: гидравлические системы или кривошипно-шатунные механизмы, работающие совместно с зубчатым редуктором и, как следствие, недостатком устройств предшествующего уровня техники является то, что исполнительные устройства главным образом работают от электродвигателя (8 п. US 7021081; 6 п. US 6240743; 1 п. US 5845516; 1 п. US 5735140) для питания либо гидравлического насоса, либо воздушного компрессора, либо кривошипно-шатунного механизма, и как следствие появляется необходимость во внешнем источнике электроэнергии, и установка становится менее мобильной и более энергозависимой.

Устройства предшествующего уровня техники не только габаритные и тяжелые (5 и 6 кол. US 5419138, 1 кол. US 6986265), но требуют относительно частого ремонта, так как имеют гидравлическую систему или относительно большое количество пар трения в механизме устройств.

В случае устройств предшествующего уровня техники, работающих на сжатом воздухе (US 5735140), для их надежной работы необходима установка ресивера и системы подготовки воздуха, что приводит к увеличению массы и габаритов всей системы в целом.

Еще одним недостатком с точки зрения энергоэффективности устройств предшествующего уровня техники является отсутствие использования потенциальной энергии, которую можно получить во время процесса расширения газообразного диоксида углерода с давления тройной точки диоксида углерода до давления окружающей среды. Традиционно газообразный диоксид углерода подвергается только “Flash”-эффекту (0002 абзац EP 0792837), который имеет научно-техническое наименование «эффект Джоуля-Томсона» (1 кол. 15 стр. US 2011550, 3 кол. 18 стр. US 1659435, 1 п. EP 0247935). В настоящем описании для описания процессов “Flash”-эффекта и эффекта Джоуля-Томсона будет использоваться понятие «резкое падение давления».

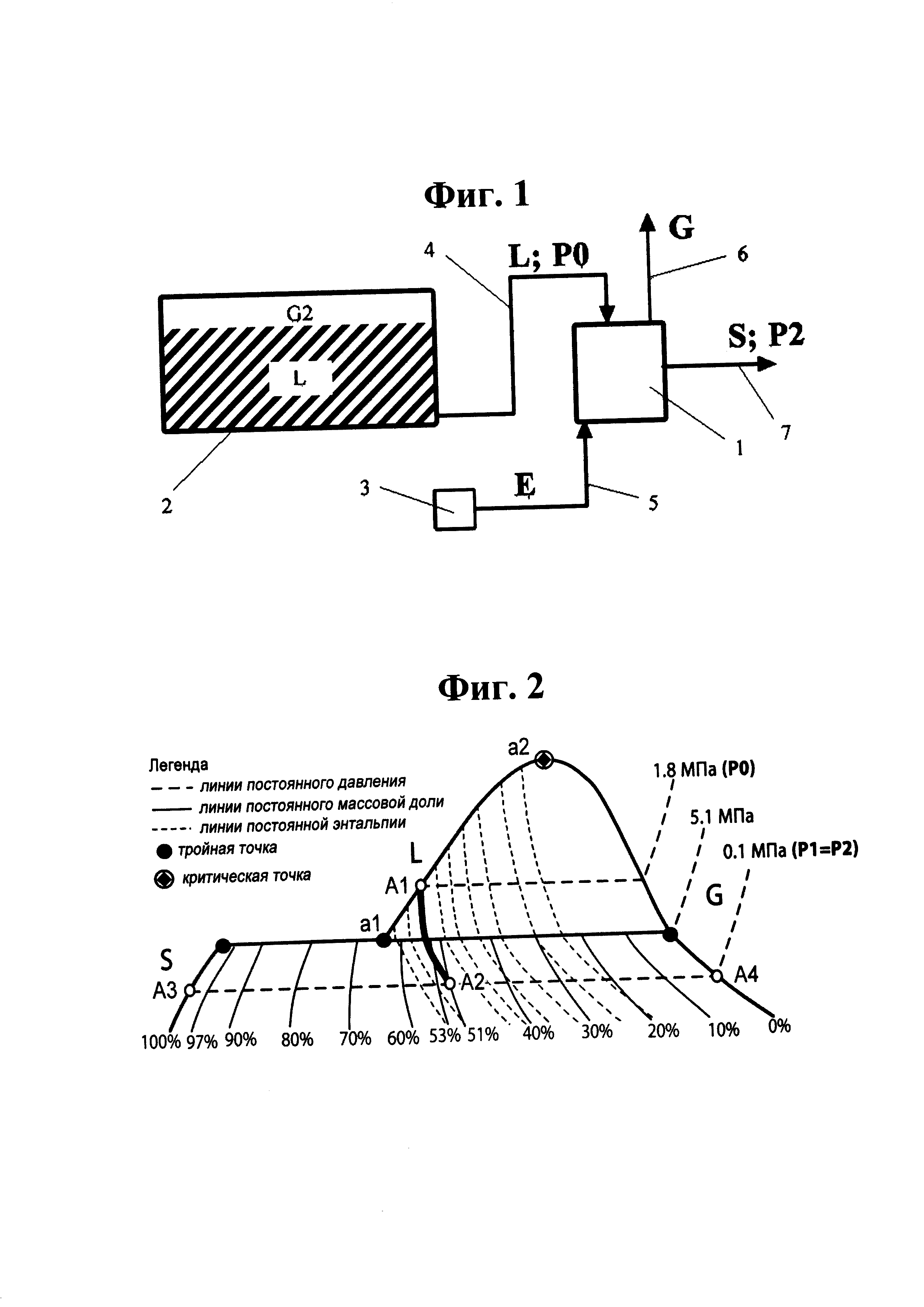

На фиг. 1 изображена принципиальная схема системы грануляции частиц твердого диоксида углерода. Устройство для производства гранул из частиц твердого диоксида углерода 1 предшествующего уровня техники подключено к цистерне хранения жидкого диоксида углерода 2 (к примеру производства “АвтоГазТранс”, “Chart Ferox a.s.”, “Linde”, “Asco Carbon Dioxide Ltd”, “Air Products and Chemicals Inc”) через магистраль 4, служащей для подачи жидкого диоксида углерода из цистерны 2, при этом подача происходит посредством давления первичного диоксида углерода (G2) (фиг.1 US 2543170, фиг.1 US 3952530, фиг.1 US 3443389). Традиционно устройства 1 потребляют электроэнергию от источника промышленной электросети 3 для работы следующих узлов устройств 1: системы управления (программируемые логические контроллеры «PLC», микроэлектроника, клапана, датчики, вспомогательные исполнительные устройства и т.д.); системы подогрева отдельных элементов конструкции; и силового блока (или исполнительное устройство), который может быть выполнен в качестве электродвигателя, работающего совместно с гидравлической системой или с кривошипно-шатунным механизмом, или в качестве воздушного компрессора с пневматическим исполнительным устройством, или с иным механическим устройством, предназначенным для непосредственного воздействия механической энергией, конвертируемой из энергии внешнего источника энергии, на частицы твердого диоксида углерода. При выходе устройств 1 на стационарный режим работы, чему соответствует почти неизменная средняя по времени заранее настроенная производительность устройств 1 по твердому диоксиду углерода, массовый баланс устройств 1 соответствует формуле L=G+S, где L – массовый расход жидкого диоксида углерода (L), G – массовый поток газообразного диоксида углерода (G) и S – массовый расход твердого диоксида углерода (S). Исходя из своих физических свойств жидкий диоксид углерода (L) в промышленности может храниться при давлении от давления тройной точки диоксида углерода (0,51 МПа) до критического давления (7,5 МПа), данному диапазону соответствует линия а1-а2. Традиционно применяющиеся в промышленности процессы производства малого объема гранул из частиц твердого диоксида углерода (S) характеризуются следующими параметрами (1 кол. 45 стр. US 5845516; 2 кол. 16 стр. US 5548960; 3 кол. 33 стр. EP 0792837): жидкий диоксид углерода (L) хранится при давлении 265-300 psi (1,6-2,07 МПа) и соответствующей температуре 245-253 градусов Кельвина в специальной цистерне 2; давление выбрасываемого газообразного диоксида углерода (G) на выходе из устройства 1 равняется примерно атмосферному давлению (6 кол. 19 стр. US 5473903); коэффициент преобразования жидкого диоксида углерода (L) в твердый диоксид углерода (S) после резкого падения давления жидкого диоксида углерода (L) до атмосферного давления составляет 0.45-0.5 по массе (1 кол. 37 стр. US 3952530, 1 кол. 13 стр. EP 0792837).

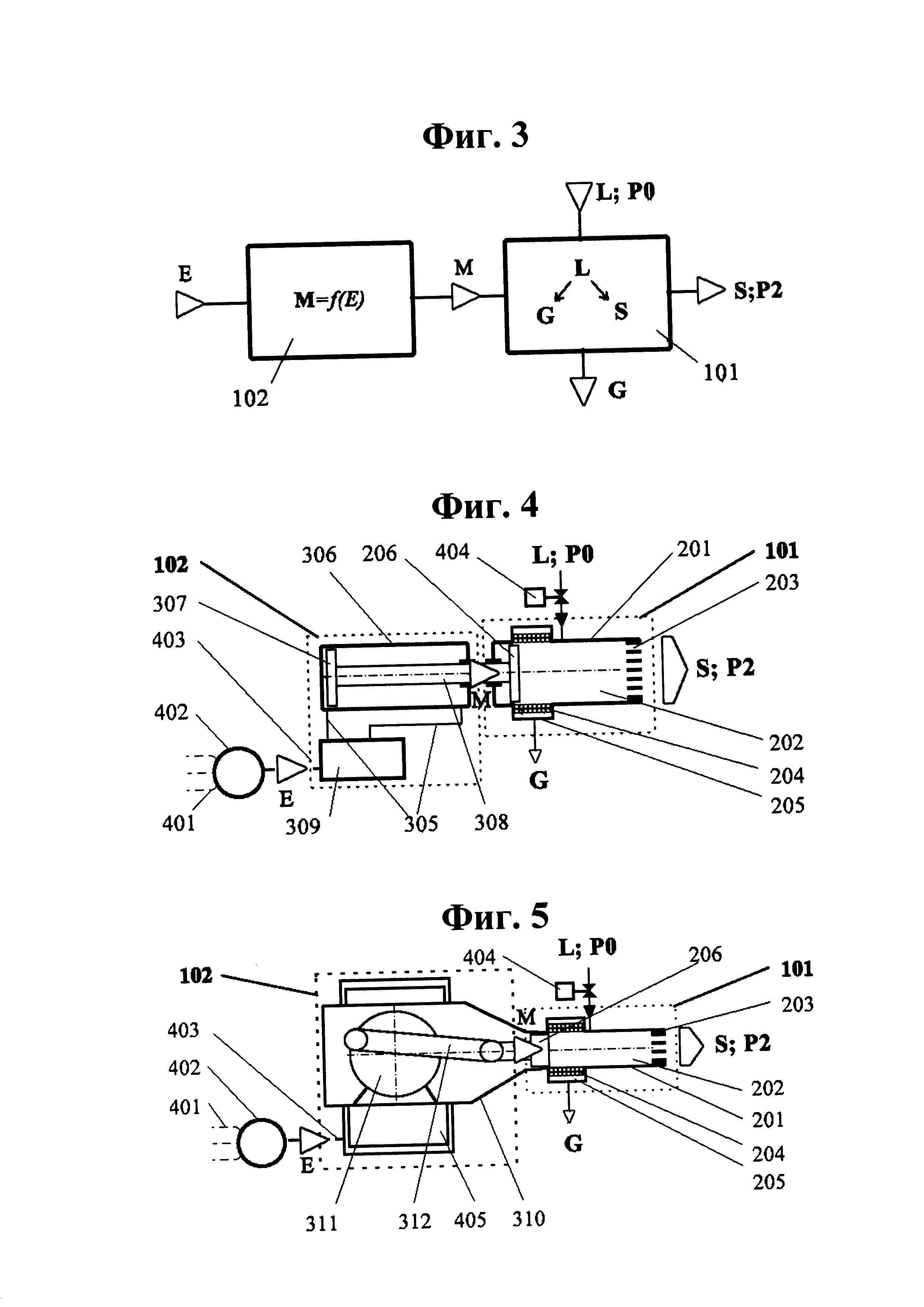

На фиг. 2 изображена TS-диаграмма для лучшего понимания способа производства гранул из частиц твердого диоксида углерода предшествующего уровня техники. Точка А1 располагается на линии насыщения a1-a2 и характеризует состояние диоксида углерода в жидком агрегатном состоянии (L) при хранении в цистерне при давлении 1,8 МПа (выбрано для примера), линия А1-А2 показывает протекание процесса резкого падения давления жидкого диоксида углерода (L) из точки А1 в точку А2, где точка А2 показывает термодинамическое равновесие смеси из твердого диоксида углерода (S) (точка А3) и газообразного диоксида углерода (G) (точка А4), исходя из этого доля получаемого твердого диоксида углерода равняется результату деления значения длины отрезка А2-А4 на значение длины отрезка А3-А4 и составляет примерно 0,51 (51%).

Для лучшего понимания настоящего изобретения способ производства гранулированного диоксида углерода предшествующего уровня техники представлен в виде следующих этапов:

(a) этап обеспечения жидкого диоксида углерода (L), хранящегося в источнике при давлении хранения (P0), которое выше давления тройной точки диоксида углерода;

(b) этап втекания упомянутого жидкого диоксида углерода (L) из упомянутого источника в камеру (или блок уплотнения);

(c) этап снижения давления жидкого диоксида углерода (L), подаваемого в упомянутую камеру (или в блок уплотнения), для создания упомянутых частиц твердого диоксида углерода (S) и сжатого газообразного диоксида углерода (G) внутри камеры (или блока уплотнения);

(d) этап отведения упомянутого газообразного диоксида углерода (G) традиционно при атмосферном давлении из упомянутой камеры;

(e) этап движения внешнего элемента исполнительного устройства в ответ на воздействие внешней энергией (чаще всего электричества) на упомянутое исполнительное устройство;

(f) этап движения органа прессования, расположенного в упомянутой камере, в ответ на движение упомянутого внешнего элемента упомянутого исполнительного устройства;

(g) этап сдавливания упомянутых частиц твердого диоксида углерода (S) в упомянутой камере посредством движения органа прессования;

Далее для получения гранулированного твердого диоксида углерода в качестве одной или нескольких гранул более высокой плотности применяют следующий этап в дополнение к предыдущим:

(h) этап выпускания спрессованных частиц твердого диоксида углерода из упомянутой камеры через отверстие в форме упомянутых гранул посредством движения органа прессования.

Для лучшего понимания обобщенных и упрощенных схематичных изображений устройств, для унификации наименований, для доказательства схожести упомянутых устройств предшествующего уровня техники между собой и их обобщения, для доказательства относительной схожести предлагаемых лучших технических решений настоящего изобретения с устройствами предшествующего уровня техники в описании будет использоваться следующий подход к нумерации элементов устройств: для основных блоков устройств перечисление начинается с 100; для составных частей блока уплотнения 101 нумерация начинается с 200; для составных частей силового блока 102 нумерация начинается с 300; для других неупомянутых элементов и частей устройства нумерация начинается с 400.

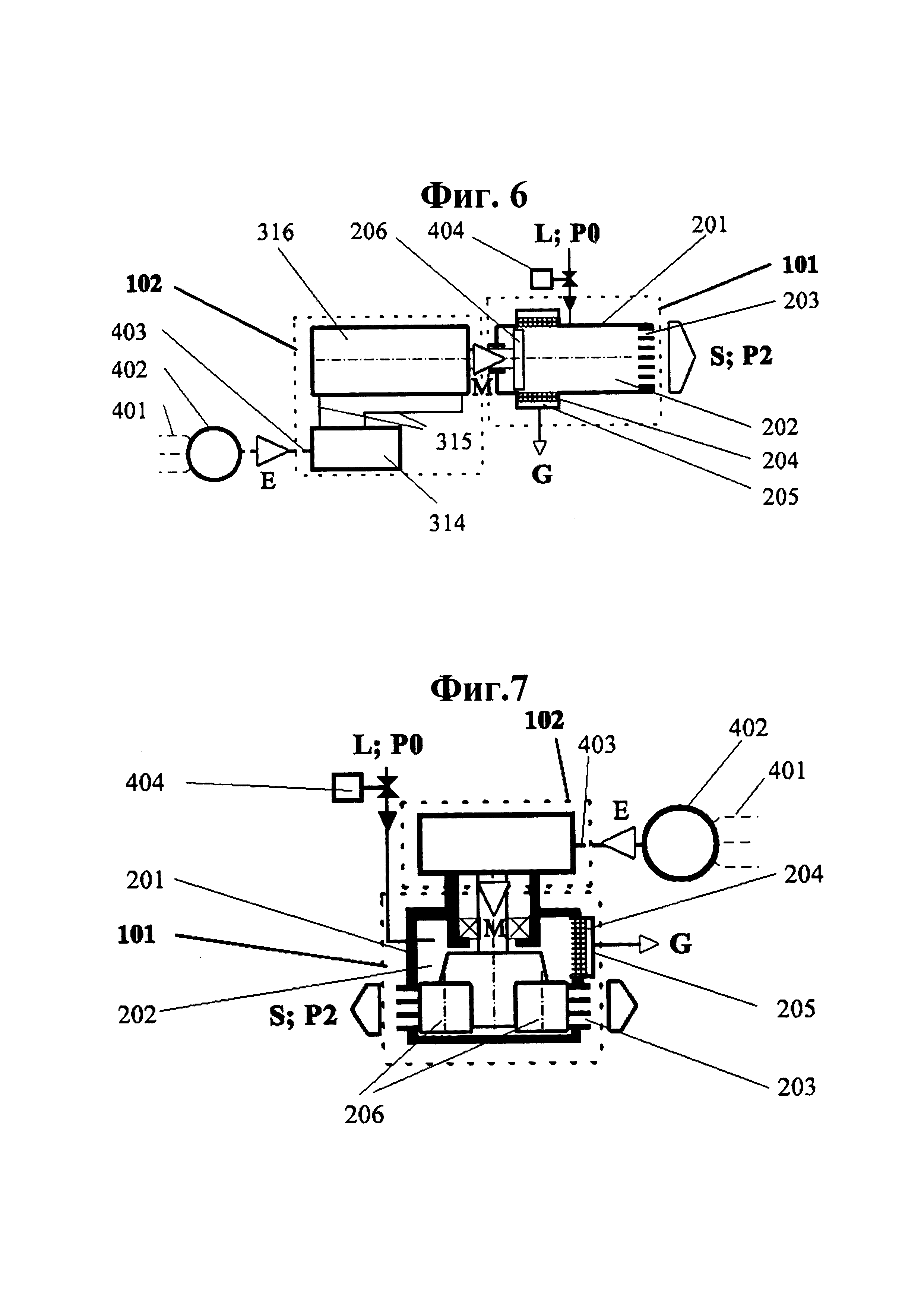

На фиг. 3 представлено обобщенное схематичное изображение устройств предшествующего уровня техники для производства гранул из частиц твердого диоксида углерода. Устройства содержат блок уплотнения 101, сконфигурированный для прессования и выдавливания частиц твердого диоксида углерода (S) через матрицу, и силовой блок 102, преобразующий энергию (Е), поступающего от традиционно несвязанного с диоксидом углерода внешнего источника энергии, в механическую энергию (М), передаваемую в блок уплотнения 101 для реализации прессования и выдавливания частиц твердого диоксида углерода (S), которые производятся при резком падении давления жидкого диоксида углерода (L), поступающего в блок уплотнения 101. Газ (G) производится также при упомянутом резком падении давлении жидкого диоксида углерода (L), является побочным продуктом и поступает или в атмосферу, или в систему рекуперации. При этом силовой блок традиционно работает от источника электрической энергии или источника энергии потока вещества (к примеру, воздух или гидравлическое масло) и имеет внешний элемент, выполненный с возможностью движения в ответ на внешнюю энергию, подаваемую в силовой блок. Внешний элемент может быть представлен как крутящийся вал электродвигателя и редуктора, возвратно-поступательный шток гидроцилиндра, пневмоцилиндра или кривошипо-шатунного механизма. Внешняя энергия может иметь широко распространенную в промышленности электрическую или пневматическую, или гидравлическую природу.

Среди предшествующего уровня техники блок уплотнения 101 известен осведомленным в настоящей области техники как:

(a) цилиндрическая камера, ограничивающаяся с одного края матрицей (приспособление выдавливания) с сквозными отверстиями и с другого края двигающимся поршнем, к примеру: US 2012/0291479 (далее - блок уплотнения поршневого типа; изображен на фиг. 4, фиг. 5, фиг. 6 в составе устройств);

(b) цилиндрическая камера со сквозными отверстиями и роликами, вращающимися вокруг оси цилиндрической камеры и катающимися по внутренней периферийной поверхности цилиндрической камеры (далее - блок уплотнения роликового типа; изображена на фиг. 7 в составе устройства);

(c) вращающийся ротор с двигающимися лопатками, размещенный некоаксиально относительно внутренней цилиндрической поверхности камеры (далее - блок уплотнения лопаточного типа; изображен на фиг. 8 в составе устройства),

при этом блок уплотнения традиционно содержит:

(a) одну камеру (цилиндрической или иной другой формы), имеющую конечную стенку (торцевая стенка цилиндрической камеры, боковая поверхность цилиндрической камеры или иная другая стенка камеры для сдавливания частиц твердого диоксида углерода) и выполненную с возможностью принятия жидкого диоксида углерода (L) и с возможностью превращения жидкого диоксида углерода (L) в сжатый газообразный диоксид углерода (G) и частицы твердого диоксида углерода (S);

(b) исполнительное устройство (силовой блок), имеющее внешний элемент, выполненный с возможностью движения в ответ на упомянутую внешнюю энергию, воздействующую на упомянутое исполнительное устройство;

(c) орган прессования (или поршень, или плунжер, или ролик), выполненный с возможностью движения в ответ на движение внешнего элемента упомянутого исполнительного устройства и расположенный внутри упомянутой камеры; перемещение упомянутого органа прессования сдавливает частицы твердого диоксида углерода (S), созданных в упомянутой камере, по направлению к упомянутой конечной стенки упомянутой камеры; и

Далее для получения гранулированного твердого диоксида углерода в качестве гранул требуется следующий элемент в дополнение к предыдущим:

(d) по меньшей мере одно отверстие (или матрица, или приспособление выдавливания), размещенное в конечной стенке упомянутой камеры для выпускания спрессованных частиц твердого диоксида углерода (S) из упомянутой камеры в форме упомянутых гранул;

при этом силовой блок (или исполнительное устройство) 102 главным образом работает от электроэнергии промышленной сети для питания электродвигателя и известен осведомленным в настоящей области техники как:

(a) гидравлический привод, генерирующий возвратно-поступательное движение и силу за счет потенциальной энергии гидравлического масла от гидравлического насоса (далее - силовой блок гидравлического типа; изображен на фиг. 4 в составе устройства);

(b) пневматический привод, работающий на воздухе, производимым воздушным компрессором, и генерирующий возвратно-поступательное движение и силу (далее - силовой блок пневматического типа; изображен на фиг. 6 в составе устройства);

(c) кривошипно-шатунный привод, генерирующий от электродвигателя возвратно-поступательное движение и силу (далее - силовой блок кривошипно-шатунного типа; изображен на фиг. 5 в составе устройства);

(d) редуктор, способный понижать частоту вращения и повышать силовой момент (далее - силовой блок редукторного типа; изображен на фиг. 7 и фиг. 8 в составе устройства);

где сила или крутящий момент передаются в свою очередь в блок уплотнения для прессования или для прессования и выдавливания твердого диоксида углерода.

Наиболее широко известны осведомлённым в настоящей области техники устройства предшествующего уровня техники, образованные следующими тандемами выше упомянутых блоков:

(a) блок уплотнения поршневого типа, работающий совместно с силовым блоком (или исполнительным устройством) гидравлического типа (US 3070967, US 4727687, US 4780119, US 3632271, US 5548960, US 5419138, US 5475981, US 3835657, DE 2051506, US 6240743, US 5845516, US 5426948, US 7021081, SU 1465682), упрощенное схематичное изображение упомянутых устройств изображено на фиг. 4, в настоящем описании изобретения упомянутые в настоящем пункте названы гидравлическими устройствами;

(b) блок уплотнения поршневого типа, работающий совместно с силовым блоком (или исполнительным устройством) кривошипно-шатунного типа (US 1919698, US 6986265, US 3708993, US 3618330, US 3576112), упрощенное схематичное изображение упомянутых устройств изображено на фиг. 5, в настоящем описании изобретения упомянутые устройства в настоящем пункте названы кривошипно-шатунными устройствами;

(c) блок уплотнения поршневого типа, работающий совместно с силовым блоком (или исполнительным устройством) пневматического типа (US 1894892, US 5735140), упрощенное схематичное изображение упомянутого устройства изображено на фиг. 6, в настоящем описании изобретение упомянутого устройства в настоящем пункте названо пневматическим устройством;

(d) блок уплотнения лопаточного типа, работающий совместно с силовым блоком (или исполнительным устройством) редукторного типа (US 6442968), упрощенное схематичное изображение упомянутого устройства изображено на фиг. 8, в настоящем описании изобретение упомянутого устройства в настоящем пункте названо лопаточным устройством;

(e) блок уплотнения кольцевого типа, работающий совместно с силовым блоком (или исполнительным устройством) редукторного типа (US 5249426, US 4033736, US 3670516), упрощенное схематичное изображение упомянутых устройств изображено на фиг. 7, в настоящем описании изобретения упомянутые устройства в настоящем пункте названы кольцевыми устройствами;

Выше перечисленные (гидравлическое, кривошипно-шатунное, газовое, лопаточное, кольцевое) устройства в настоящем описании относятся к устройствам предшествующего уровня техники.

В пунктах формул изобретений упомянутых выше патентов имеются следующие существенные признаки, описывающие силовые блоки (или исполнительного устройства) и их физику действия: «means for moving said piston», «hydraulic drive unit connected to said ram», «said piston being movable on the compression stroke», «a unit chamber with hydraulic means», «said hydraulic drive unit being designed to supply sufficient force to said ram», «piston is a hydraulic operated», «disconnecting an extrusion cylinder from a hydraulic cylinder», «said pressure piston is hydraulically operated», «pistons in the pressing chambers are connected with a common crankshaft», «crank shaft drive said piston», «pneumatic actuator having an output member movable in response to compressed air», «dry ice pelletizer having an external power source», «force produced by said forcing means», «power means for driving the rotary elements».

Далее в описании для описания исполнительного устройства и силового блока будет использоваться понятие «силовой блок».

На фиг. 4, фиг. 5, и фиг. 6 изображены упрощенные схематические изображения гидравлического, кривошипно-шатунного и пневматического устройств предшествующего уровня техники, которые включают в себя блок уплотнения 101 поршневого типа, работающий совместно с силовым блоком 102. Блок уплотнения 101 включает в себя корпус 201 с внутренней камерой 202 с цилиндрической формой, матрица 203, прикрепленная к корпусу 201 с одного конца, и орган прессования 206, размещенный внутри камеры 202, ограничивает камеру 202 со второго конца. Фильтрующий элемент 204, встроенный в корпус 201, соединяет внутреннюю полость камеры (приспособление выдавливания) 202 с приспособлением сбора 205 для сбора газообразного диоксида углерода. Клапан 404 служит для подачи жидкого диоксида углерода в камеру 202. Устройства данного типа подключены к внешнему источнику энергии 402, который в свою очередь подключен традиционно к трехфазной электросети 401 и имеющему кинематическую связь 403 с силовым блоком 102. В устройствах данных типов уплотнение частиц твердого диоксида углерода (S), находящегося в камере 202, производится посредством его выдавливания через матрицу 203 органом прессования 206 посредством механической энергии (M), передаваемой от силового блока 102, который в свою очередь потребляет внешнюю энергию (E).

Силовой блок 102 гидравлического устройства предшествующего уровня техники, изображенного на фиг. 4, имеет блок 309, который служит для подачи гидравлического масла под давлением по линиям 305 в гидравлический цилиндр 306, в котором размещен поршень 307, служащий для передачи силовой нагрузки от гидравлического масла на орган прессования 206 через шток 308. Блок 309 имеет кинематическую связь 403 с внешним источником энергии 402, через которую передается внешняя энергия (E) для работы блока 309.

Силовой блок 102 кривошипно-шатунного устройства предшествующего уровня техники, изображенного на фиг. 5, имеет корпус 310, который содержит в себе коленчатый вал 311, соединенный с по меньшей мере одним органом прессования206 через соответствующий шатун 312. Шатун 312 преобразует вращательное движение вала 311 в возвратно-поступательное движение, передаваемое органу прессования 206 в качестве механической энергии (M). Вал 311 соединен через редуктор 405 и кинематическую связь 403 с приводом 402, который передает.

Силовой блок 102 пневматического устройства предшествующего уровня техники, изображенного на фиг. 6, имеет блок 314, который служит для сжатия, подготовки и подачи воздуха через линии 315 в пневматический привод 316, передающий механическую энергию (M) к органу прессования 206. Через кинематическую связь 403 передается внешняя энергия (E) традиционно от двигателя 401 к блоку 314.

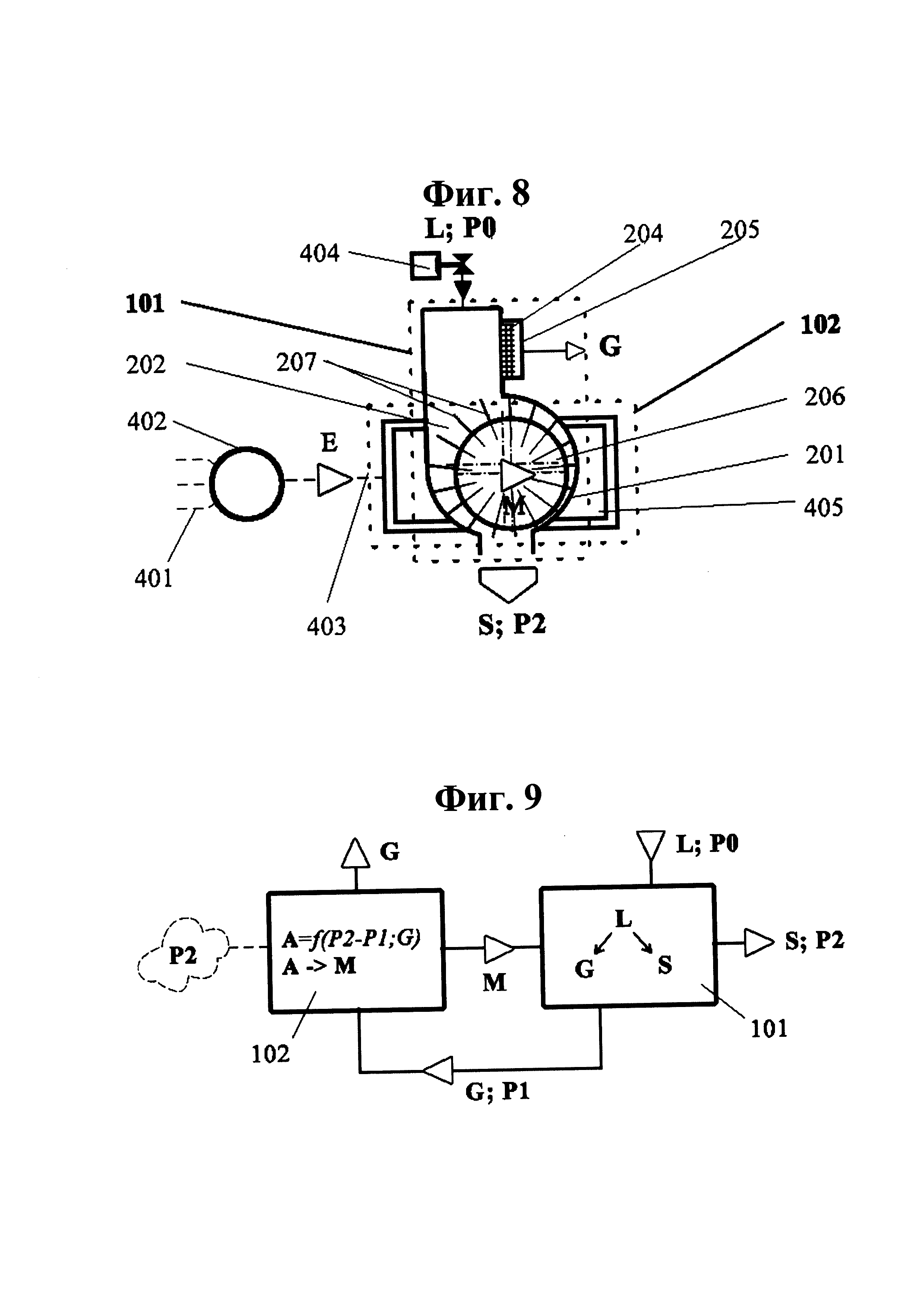

На фиг. 7 изображено упрощенное схематическое изображение кольцевого устройства предшествующего уровня техники, которое включает в себя блок уплотнения 101 кольцевого типа, работающий совместно с силовым блоком 102. Блок уплотнения 101 имеет корпус 201, матрицу (или приспособление выдавливания) 203, фильтрующий элемент 204, приспособление сбора 205, внутреннюю камеру 202 с кольцевой формой с расположенным в ней органами прессования 206, катающимися по внутренней поверхности внутренней камеры 202. Клапан 404 служит для подачи жидкого диоксида углерода в камеру 202. Устройства данного типа подключены к внешнему источнику энергии 402, который в свою очередь подключен традиционно к трехфазной электросети 401 и имеющему кинематическую связь 403 с силовым блоком 102 для передачи внешней энергии (E). Уплотнение твердого диоксида углерода, находящегося во внутренней камере 202, производится посредством его выдавливания через матрицу 203 органами прессования 206.

На фиг. 8 изображено лопаточное устройство предшествующего уровня техники, которое включает в себя блок уплотнения 101 лопаточного типа, работающий совместно с силовым блоком 102. Блок уплотнения 101 имеет корпус 201, приспособление сбора 205, внутреннюю камеру 202 с цилиндрической формой с расположенным в ней органом прессования 206 цилиндрической формы так, что центр камеры 202 не совпадает с центром устройства вращения 207. Орган прессования 206 содержит подвижные лопатки 207, способные входить внутрь органа прессования 206. Клапан 404 служит для подачи жидкого диоксида углерода в камеру 202. Устройства данного типа подключены к внешнему источнику энергии 402, который в свою очередь подключен традиционно к трехфазной электросети 401 и имеющему кинематическую связь 403 с органом прессования206 для передачи внешней энергии (E). В лопаточном устройстве захват частиц твердого диоксида углерода (S) производится лопатками 207. Уплотнение частиц твердого диоксида углерода (S) производится за счет уменьшения объема между лопатками 207 вследствие некооксиального вращения органа прессования 206 относительно внутренней полости 202 цилиндрической формы, где орган прессования 206, вращается за счет передаваемой от силового блока 102 механической энергии (M).

Относящийся к способу производства гранул из частиц твердого диоксида углерода предшествующего уровня техники этап отделения газообразного диоксида углерода (G) от частиц твердого диоксида углерода (S) традиционно реализуется посредством фильтрации с помощью фильтрующего элемента 204, способного удерживать существенную часть частиц твердого диоксида углерода (S) и позволяющего протекать газообразному диоксиду углероду (G) через тело фильтрующего элемента 204. К примеру, в устройствах предшествующего уровня техники фильтрующий элемент 204 выполнен в виде отверстий в камере уплотнения (фиг. 2 US 7021081), в виде сетки из стальной проволоки (фиг. 4а US 6240743), в виде трубы со стенками из спечённого пластиковых или бронзовых частиц (1 п. US 5548960).

Приспособление сбора 205 традиционно может быть выполнен в виде полой камеры для сбора газа как отдельным элементом устройств, так и может быть сформирован внутри тела камеры 201.

Приспособление выдавливания (матрица выдавливания) 203 может быть выполнена в виде фланца с цилиндрическими отверстиями, с коническими отверстиями или с отверстиями специальной формы, в виде металлических пластин, установленных поперек потоку выдавливаемого твердого диоксида углерода, или в ином другой исполнении, если геометрия проходного сечения уплотняет выдавливаемый уплотненный твердый диоксид углерода и придает заранее выбранную форму поперечного сечения.

Основные конструкционные элементы устройства, как например камера 201, матрица 203, орган прессования 206 традиционно изготавливаются из специальной стали, например, из коррозионностойкой жаропрочной стали 14Х17Н2.

Относящийся к способу производства гранул из частиц твердого диоксида углерода предшествующего уровня техники этап резкого падения давления реализуется традиционно посредством клапана 404, изображенным на фиг. 4-9, или посредством специальных приспособлений, имеющих местное гидравлическое сопротивление, как например US 5018667. В качестве клапана 404 может быть использован специальный электромагнитный клапан (на анг. “solenoid valve”) для жидкого диоксида углерода производства “JAKŠA d.o.o.”, “ASCO Valve Inc” или иного другого производителя. Для повышения плотности упаковки частиц твердого диоксида углерода (S) при расширении жидкого диоксида углерода (L) в камере целесообразно направлять входящий в камеру поток жидкого диоксида углерода (L) в сторону приспособления для выдавливания, как например на фиг.4 US 20120291479.

Вышеописанные типы устройств предшествующего уровня техники имеют одинаковый принцип работы, заключающийся в преобразовании силовым блоком 102 внешней энергии (E) в механическую энергию (M), которая передается к органу прессования 206 для прессования и выдавливания частиц твердого диоксида углерода (S) за границы блока уплотнения 101. При этом выдавливание реализуется через матрицу 203, а образование частиц твердого диоксида углерода (S) в камере 202 производится посредством резкого падения давления жидкого диоксида углерода (L) в камере 202 до давления равного или близкого к атмосферному давлению, посредством чего, жидкий диоксид углерода (L) мгновенно превращается в частицы твердого диоксида углерода (S) и газообразный диоксид углерода (G), который вытекает из камеры 202 через приспособление сбора 205 при давлении близком к атмосферному, а удержание частиц твердого диоксида углерода происходит при помощи фильтрующего элемента 204.

В патентах US 3952530, US 3632271 и DE 2051506 упоминается о возможности поддержания газообразного диоксида углерода при давлении 25-40 p.s.i в блоке уплотнения (или в камере, содержащейся в блоке уплотнения), (5 п. и 4 кол. 33 стр. US 3952530; 24 п. DE 2051506; 1 п. US 3632271), что примерно составляет 0,17-0,28 МПа. Поддержание давления согласно фиг. 9 патента DE 2051506 и фиг. 1 патента US 3952530 реализовывается посредством четырех основных аспектов конструкции и работы устройств: наличие герметичной камеры 201 блока уплотнения 101, изолированной от внешней среды; наличие уплотнения штока поршня 206 (органа прессования 206) для изоляции полости 202 камеры 201 блока уплотнения 101 от внешней среды; поддержание давления (P1) со стороны выходной линии газообразного диоксида углерода (G); плотное прилегание уплотненных частицы твердого диоксида углерода (S) при выходе устройства на стационарный режим работы к внутренней поверхности отверстий матрицы 203 со стороны внутренней полости 202 блока уплотнения 101 (при этом прилегание осуществляет посредством как давления органа прессования 206, так и давления газообразного диоксида углерода (G)). Таким образом существует техническая возможность поддержания давления (P1) газообразного диоксида углерода (G) в блоке уплотнения 101 выше давления окружающей среды. Выход газообразного диоксида углерода под давлением выше атмосферного давления из устройств для производства гранул из частиц твердого диоксида углерода, исходя из целей патентов US 3952530 и US 3632271, необходим для снижения энергопотребления систем рекуперации газообразного диоксида углерода (на анг. “carbon dioxide recovery system”), производителями которых могут выступать компании “Union Engineering”, “Haffmans”, “Asco Carbon Dioxide”, “BUSE Gastek” и другие. Уплотнение штока поршня может быть сделано из PTFE-материала, например, Polon® Parker, так же для исключения трения поршня о внутреннюю поверхность камеры на поршень устанавливают антифрикционные износостойкие дистанцирующие кольца (на англ. «wear guide») из специального материала, как изображено на фиг.7 US 20120291479, таким материалом может выступать нейлон или композитный материал на основе нейлона, например технические решения компании Mustang Seal Solution (США).

Относительно широко известен способ для преобразования энергии разности давлений (A) между давлением газа и давлением более низкого уровня в механическую энергию (M) при условии падения давления газа. Устройства, способные реализовать данный способ, называются газовые детандеры. Газовые детандеры главным образом подразделяются на объемные детандеры и проточные детандеры. Объемные детандеры преобразуют энергию разности давлений между давлением газа и давлением более низкого уровня в энергию возвратно-поступательного движения поршня, к ним относятся поршневые детандеры и газовые цилиндры, которые являются частным случаем поршневого детандера. Проточные детандеры преобразуют энергию разности давлений между давлением газа и давлением более низкого уровня в энергию вращения рабочего колеса, к ним относятся турбодетандеры. Более подробное описание детандеров будет приведено далее в настоящем описании.

Ранее были проработаны следующие технические решения по повышению эффективности процесса производства твердого диоксида углерода с точки зрения термодинамической эффективности (энергетической эффективности), которые наиболее приближены к настоящему изобретению:

(a) патент US 2153629, в котором упоминается об устройстве, позволяющем использовать жидкий диоксид углерода (L) в качестве гидравлической жидкости для работы гидравлического цилиндра;

(b) патент US 1895886, в котором упоминается об устройстве, позволяющем увеличить массовую долю твердого диоксида углерода (S) посредством передачи части энергии для вращения рабочего колеса от потока диоксида углерода после резкого падения давления жидкого диоксида углерода (L) ниже давления тройной точки; метод превращения энергии скоростной газовой струи в механическую энергию (M) имеет наименование «детандирование газа», а упомянутое устройство относится к турбодетандерам;

(c) патент EP 0792837, в котором упоминается о двухступенчатом (с промежуточным давлением) резком падении давления жидкого диоксида углерод (L). Промежуточное давление (P1) выше давления тройной точки диоксида углерода. Согласно фиг. 4 патента EP 0792837 предполагается использовать производимый между первой и второй ступенью газообразный диоксид углерода (G) для производства полезной энергии для различных целей; и

(d) патент US 1818816, в котором упоминается о способе уплотнения частиц за счет потока жидкого диоксида углерода (L), проходящего сквозь частицы прижатые фильтром.

При патентном анализе была найдена патентная заявка FR 19980005374.

Все вышеупомянутые устройства предшествующего уровня техники создают три технические возможности:

(a) использование внешних источников энергии для производства механической энергии (M) для уплотнения частиц твердого диоксида углерода (S), что приводит к таким недостаткам как относительно высокое энергопотребление, относительная высокая степень энергетической зависимости от внешних источников энергии, относительно высокая масса и относительно низкая мобильность устройств;

(b) извлечение газообразного диоксида углерода (G) при давлении (P1) выше давления окружающей среды;

(c) преобразование в специально предусмотренном устройстве энергии давления (P1) газообразного диоксида углерода (G), извлеченного из блока уплотнения, в механическую энергию (M) для уплотнения частиц твердого диоксида углерода (S).

Постановка задачи: в связи с вышесказанным требуется способ, устройство и система, что далее является объектом настоящего изобретения, для устранения проблем, связанных с пунктом «a», посредством объединения двух технических возможностей, описанных в пунктах «b» и «c».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 иллюстрирует принципиальную схему систему для производства гранул из частиц твердого диоксида углерода предшествующего уровня техники.

Фиг. 2 иллюстрирует наложенные на TS-диаграмму диоксида углерода процессы способа предшествующего уровня техники для производства гранул из частиц твердого диоксида углерода посредством резкого падения давления жидкого диоксида углерода до давления близкого к давлению окружающей среды.

Фиг. 3 иллюстрирует обобщенное схематичное изображение устройства предшествующего уровня техники для производства гранул из твердого диоксида углерода.

Фиг. 4 иллюстрирует упрощенное схематичное изображение гидравлического устройства предшествующего уровня техники для производства гранул из твердого диоксида углерода.

Фиг. 5 иллюстрирует упрощенное схематичное изображение кривошипно-шатунного устройства предшествующего уровня техники для производства гранул из твердого диоксида углерода.

Фиг. 6 иллюстрирует упрощенное схематичное изображение пневматического устройства предшествующего уровня техники для производства гранул из твердого диоксида углерода.

Фиг. 7 иллюстрирует упрощенное схематичное изображение кольцевого устройства предшествующего уровня техники для производства гранул из твердого диоксида углерода.

Фиг. 8 иллюстрирует упрощенное схематичное изображение лопаточного устройства предшествующего уровня техники для производства гранул из твердого диоксида углерода.

Фиг. 9 иллюстрирует обобщенное схематичное изображение устройства, соответствующее 1, 4, 7, 10, 13 пункту формулы настоящего изобретения.

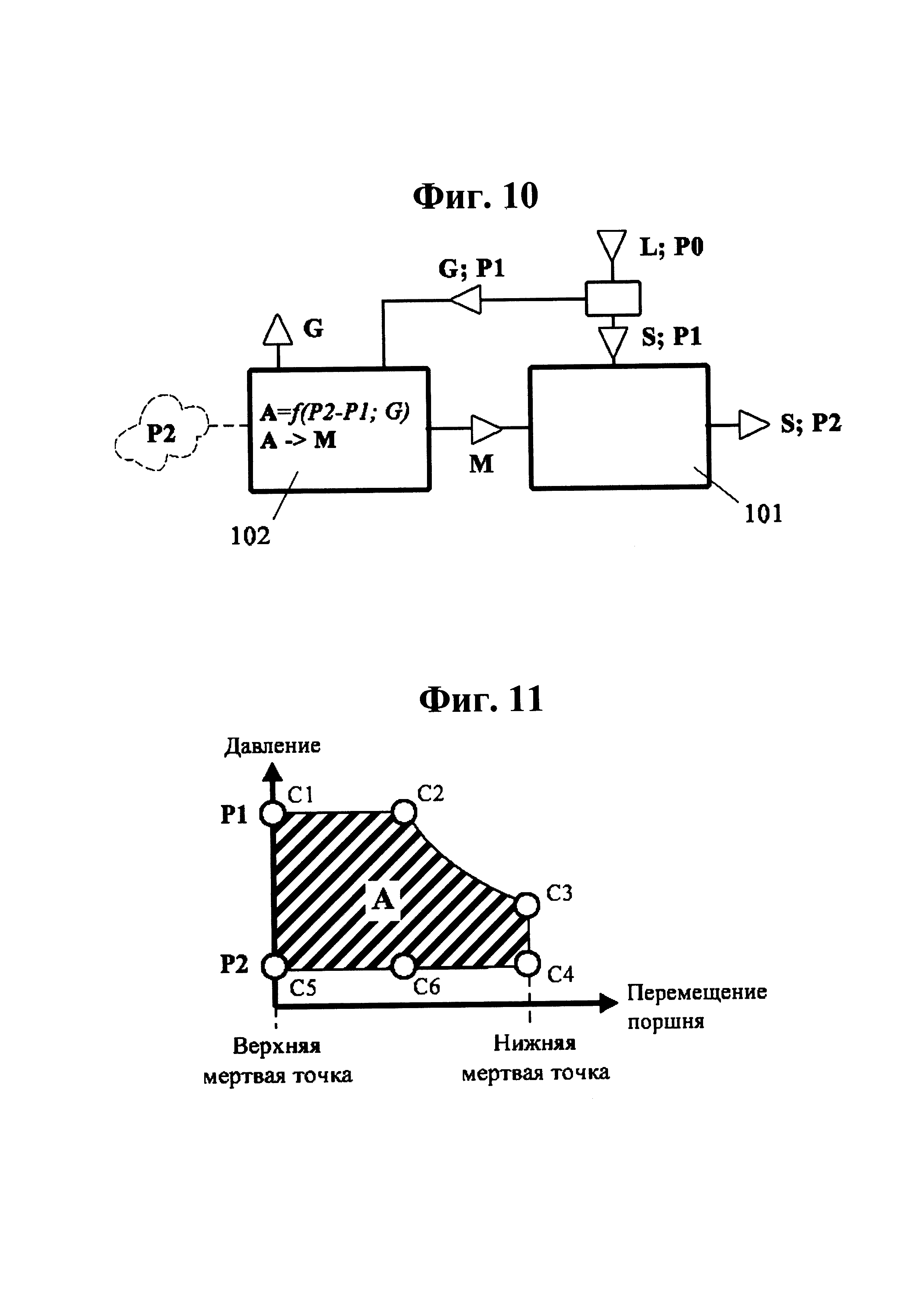

Фиг. 10 иллюстрирует обобщенное схематичное изображение устройства, соответствующее 17 пункту формулы изобретения.

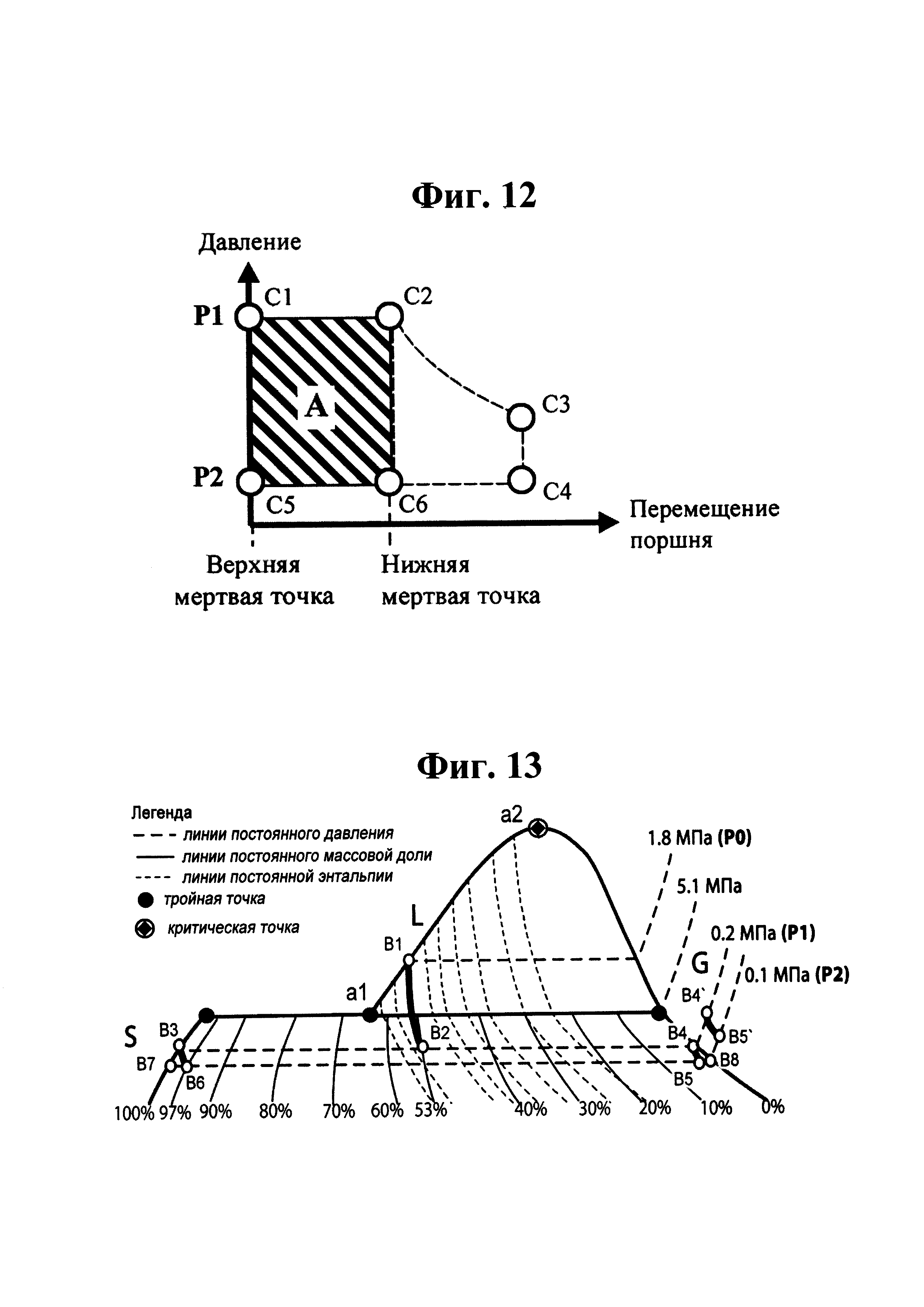

Фиг. 11 иллюстрирует индикаторную диаграмму давления в поршневом детандере с процессами впуска, падения давления и выпуска газа.

Фиг. 12 иллюстрирует индикаторную диаграмму давления в линейном газовом цилиндре с процессами впуска и выпуска газа.

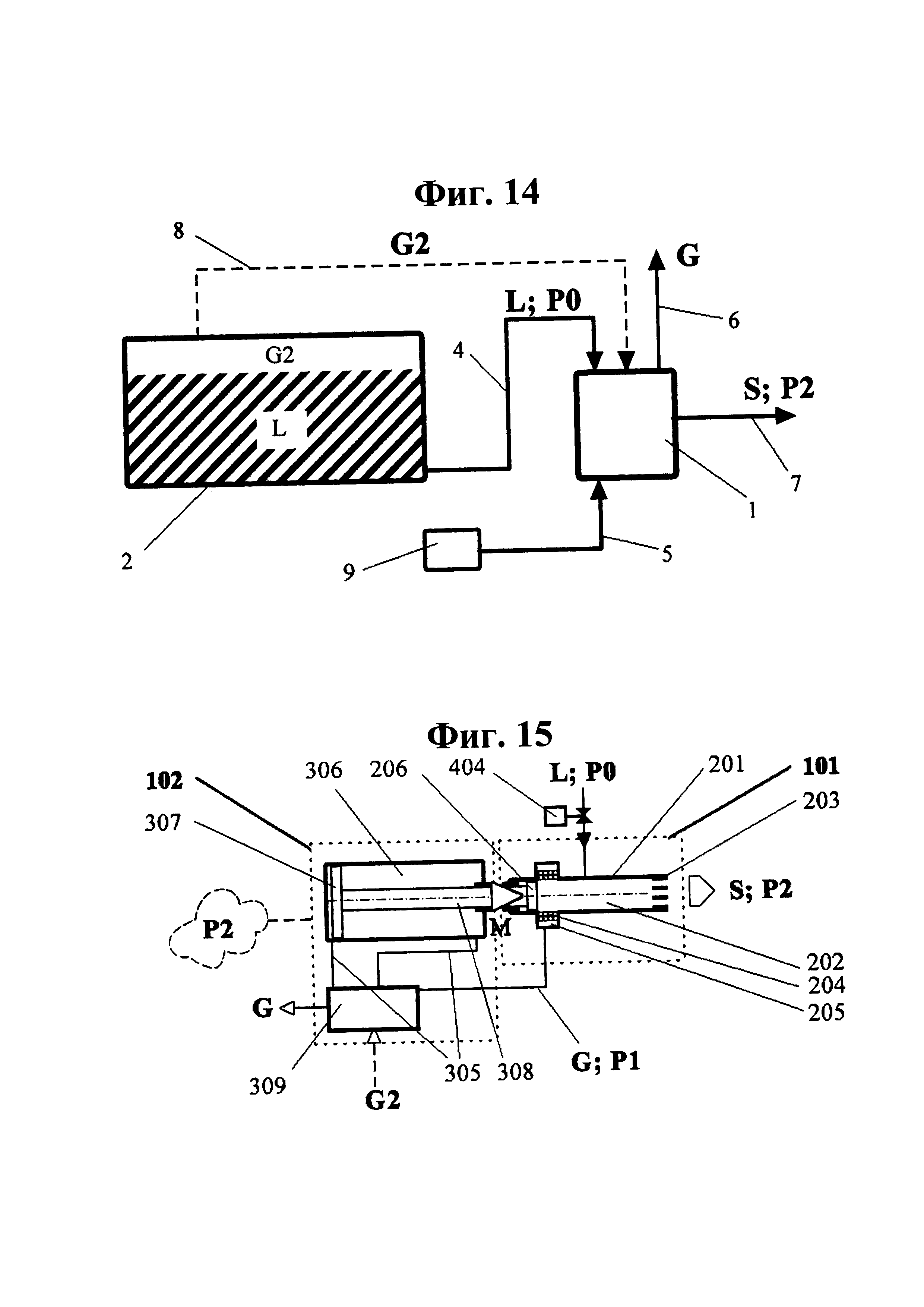

Фиг. 13 иллюстрирует наложенные на TS-диаграмму диоксида углерода процессы способа настоящего изобретения для производства гранул из частиц твердого диоксида углерода посредством резкого падения давления жидкого диоксида углерода до давления выше давления окружающей среды и ниже тройной точки диоксида углерода.

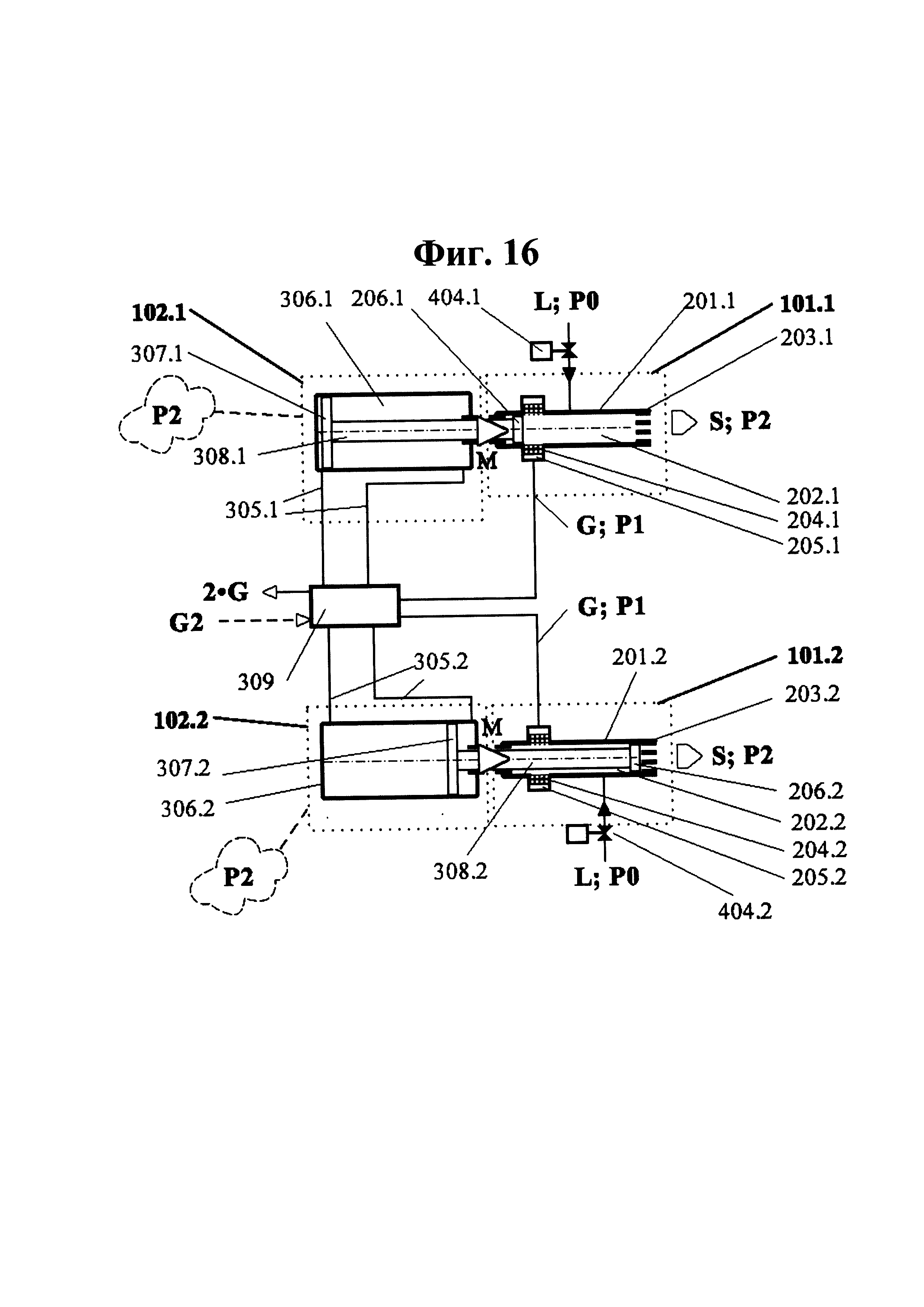

Фиг. 14 иллюстрирует принципиальную схему систему для производства гранул из частиц твердого диоксида углерода в рамках настоящего изобретения, соответствующее 37 пункту формулы настоящего изобретения;

Фиг. 15 иллюстрирует упрощенное схематичное изображение лучшего технического решения №1;

Фиг. 16 иллюстрирует упрощенное схематичное изображение лучшего технического решения №2;

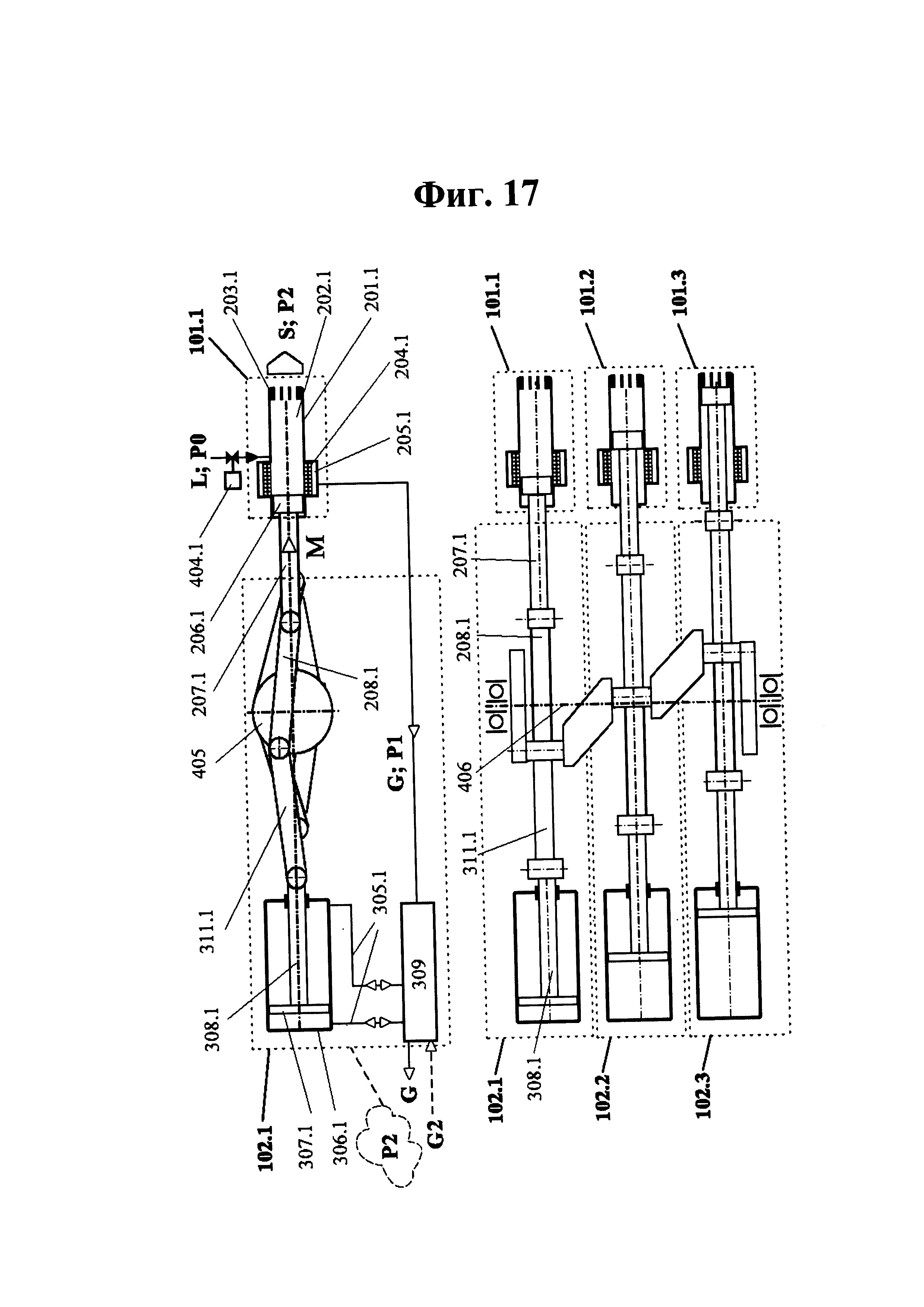

Фиг. 17 иллюстрирует упрощенное схематичное изображение лучшего технического решения №3;

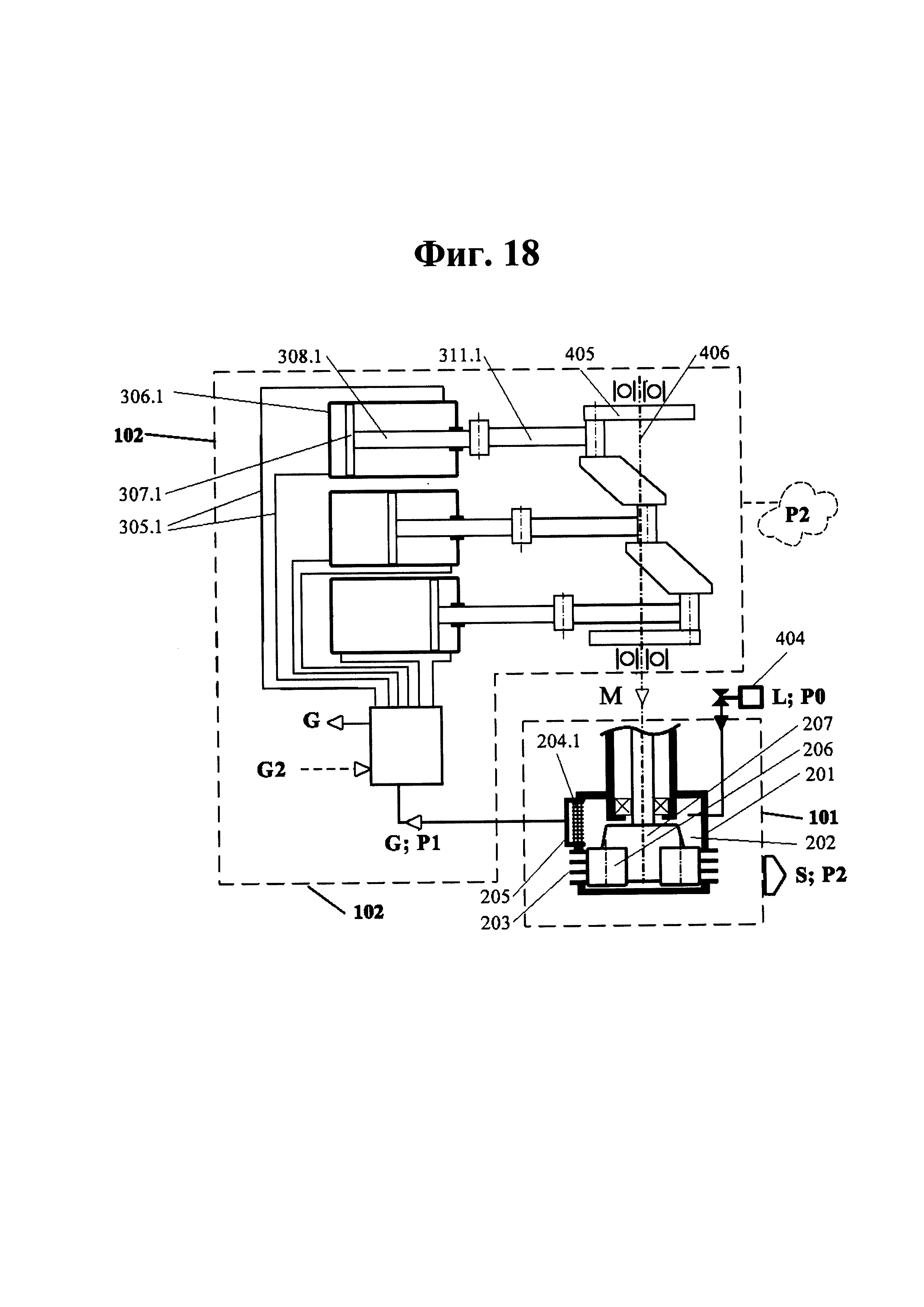

Фиг. 18 иллюстрирует упрощенное схематичное изображение лучшего технического решения №4;

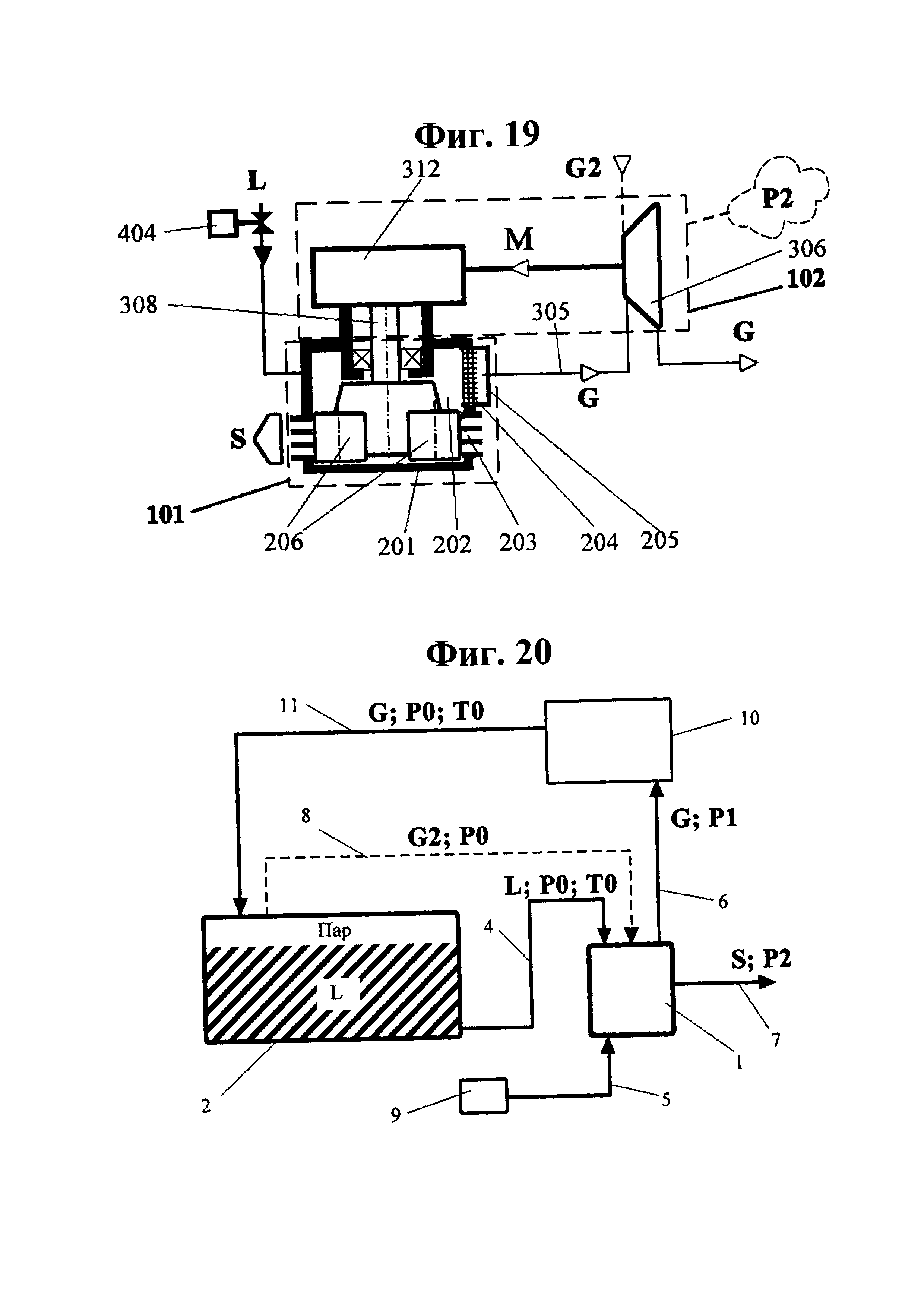

Фиг. 19 иллюстрирует упрощенное схематичное изображение лучшего технического решения №5;

Фиг. 20 иллюстрирует принципиальную схему систему для производства гранул из частиц твердого диоксида углерода c рекуперацией газообразного диоксида углерода в рамках настоящего изобретения, соответствующее 37 пункту формулы настоящего изобретения

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В рамках настоящего изобретения представлены способы, устройства и система для производства гранулированного твердого диоксида углерода посредство уплотнения частиц твердого диоксида углерода (S), производимых при расширении жидкого диоксида углерода (L), отличающемся тем, что для уплотнения используется механическая энергия (M), полученная посредством преобразования энергии давления (P1) газообразного диоксида углерода (G), производимого при упомянутом расширении упомянутого жидкого диоксида углерода (L).

Поэтому первичная цель настоящего изобретения является создание более энергоэффективного способа производства гранулированного твердого диоксида углерода из частиц твердого диоксида углерода (S), производимых при расширении жидкого диоксида углерода (L), и устройства для реализации упомянутого способа.

Технический результат настоящего изобретения выражается в реализации способа с пониженным энергопотреблением для производства гранулированного твердого диоксида углерода из частиц твердого диоксида углерода и в реализации устройств на основе упомянутого способа, а также выражается в реализации системы для работоспособности нового устройства.

Дополнительные цели, преимущества и другие новые отличительные признаки изобретения будут описаны в части описания и в части, которая станет очевидная по факту экспертизы изобретения.

В целях доказательства технической реализации устройства настоящего изобретения, были разработаны пять специальных технических решений, основанных на двух наиболее известных для осведомленных в настоящей области техники способах преобразования энергии давления газа в механическую энергию (M), а именно на объемновытястительном детандировании газа и проточном детандировании газа.

К объемновытяснительному детандированию газов относятся поршневые газовые детандеры (для примера US 1801700) – устройства, сконфигурированные для преобразования энергии давления газа в работу возвратно-поступательного движения поршня, что является механической энергией.

На фиг. 11 изображен цикл работы поршневого детандера, который содержит:

(a) этап заполнения газом камеры при постоянном давлении с существенным производством механической энергии (M) (С1-С2);

(b) этап падения давления газа в камере с существенным производством механической энергии (M) (С2-С3);

(c) этап выпуска газа из камеры (С3-С4);

(d) этап возврата поршня в верхнюю мертвую точку посредством внешних воздействий (С4-С5).

Идеальная работа, произведённая газом посредством увеличения своего объема при одновременном снижении свое давления при детандировании в поршневом детандере или турбодетандере, называется изоэнтропной работой расширени газа.

Так как давление воздействия на частицы твердого диоксида углерода не должно уменьшаться по мере реализации процесса уплотнения, то не представляется возможным подключение одного поршневого детандера к одному блоку уплотнения. Так как процесс С2-С3 (фиг. 11) способен произвести полезную работу, то целесообразно использовать многорядную схему, в которой по меньшей мере три поршневых детандера присоединены кинематически к одному энергетическому узлу, который может быть выполнен в виде коленчатого вала и который в свою очередь равномерно распределяет механическую энергию (M) по блокам уплотнения. Достижение необходимого давления прессования и выдавливания в блоках уплотнения в многорядной схеме обеспечивается наложением во времени энергии, производимой в поршневых детандерах. Так как многорядная схема поршневых детандеров позволяет реализовать относительно более равномерное вращение коленчатого вала, то целесообразно к коленчатому валу подключить блок уплотнения роликового типа.

Для объмновытяснительного детандирования газа подходит следующая последовательность и связь процессов: в то время, когда поршень поршневого детандера или газового цилиндра начинает движение от верхней мертвой точки к нижней мертвой точке в цилиндрическом блоке уплотнения начинается процесс прессования частиц твердого диоксида углерода (S), а в то время, когда поршень приближается к нижней мертвой точке и плотность упаковки частиц твердого диоксида углерода (S) посредством прессования достигла своего максимума в соответствии с конструкциями камеры уплотнения и матрицы начинается процесс выдавливания.

Частным случаем поршневого детандера является линейный газовый цилиндр (для примера US 3650182, US 3112670) производства “Air system pneumatic”, “SMC”, “Camozzi”, “Bosch Rexroth” или иного другого производителя.

На фиг. 12 изображен цикл работы линейного газового цилиндра, который содержит этапы:

(a) заполнения газом камеры при постоянном давлении с существенным производством механической энергии (M) (С1-С2);

(b) выпуска газа из камеры (С2-С6);

(c) возврата поршня в верхнюю мертвую точку посредством внешнего воздействия (С6-С5).

Удельная работа в линейном газовом цилиндре меньше удельной энергии поршневого детандера на величину, равной площади конкура С2-С3-С4-С6, изображенного на фиг. 9. Так как давление в газовом цилиндре традиционно поддерживается постоянным, то целесообразно подключать газовый цилиндр напрямую к блоку уплотнения поршневого типа.

Идеальная работа, произведённая газом посредством увеличения своего объема при постоянном своем давлении в газовом цилиндре, называется изобарной работой расширения газа.

Минимальная температура наиболее распространённых типов пневмоцилиндров составляет -20…-30 градусов Цельсия, специальные газовые уплотнения, например, такие как NRI или NRE FlexiSeal® Parker, могут быть интегрированы в стандартные пневмоцилиндры для решения проблемы низких температур эксплуатации.

Для лучшего понимания формулы настоящего изобретения поршневой детандер (306 фиг. 17 и 18) и газовый цилиндр (306 фиг. 15 и 16) являются устройствами из группы исполнительных устройств, имеющих внешний элемент (308 фиг. 15-18), выполненный с возможностью движения в ответ на упомянутый сжатый газ (G, фиг. 15-18), воздействующий на упомянутое исполнительное устройство, где сжатый газ (G, фиг. 15-18) в рамках поршневого детандера (306 фиг. 17 и 18) и газового цилиндра (306 фиг. 15 и 16) воздействует на поршень (307 фиг. 15-18), тем самым заставляет его совершать движения. В рамках газового цилиндра (306 фиг. 15 и 16) внешним элементов (308 фиг. 15 и 16) традиционно является шток газового цилиндра (308 фиг. 15 и 16), соединенный с двигающимся поршнем (307 фиг. 15 и 16). В рамках поршневого детандера (306 фиг. 17 и 18) внешним элементом (308 фиг. 17 и 18) традиционно является штом (308 фиг. 17 и 18), соединенный с двигающимся поршнем (307 фиг. 17 и 18).

К устройствам проточного детандирования газов, главным образом, относятся турбодетандеры (для примера US 6439836). Данные устройства преобразуют энергию давления газа в энергию вращения рабочего колеса, что также является механической энергией. Традиционно к турбодетандеру подключают к быстроходному валу устройства понижения частоты вращения в целях увеличения значения крутящего момента. Исходя из этого предложены дополнительно лучшее техническое решение, в котором турбодетандер механически соединен через устройство понижения частоты вращения с блоком уплотнения роликового типа.

Для лучшего понимания формулы настоящего изобретения турбодетандер (306 фиг. 19 и 20) являются устройством из группы исполнительных устройств, имеющих внешний элемент, выполненный с возможностью движения в ответ на упомянутый сжатый газ, воздействующий на упомянутое исполнительное устройство, где сжатый газ в рамках турбодетандера воздействует на лопатки рабочего колеса, выполненного также с возможностью движения внутри турбодетандера и соединенный с внешним элементом, к примеру, с валом, тем самым заставляет совершать рабочее колесо и в конечном итоге вал вращательное движение.

Для лучшего понимания формулы настоящего изобретения вышеописанные однопоршневой детандер, многорядный поршневой детандер, газовый цилиндр и турбодетандер по-отдельности положены в основу соответствующих силовых блоков и исполнительных устройств.

На фиг. 13 изображена TS диаграмма и соответствующие процессы для лучшего понимания способа производства гранулированного твердого диоксида углерода (S) в рамках настоящего изобретения. Точка B1, располагающаяся на линии насыщения a1-a2, характеризует состояние диоксида углерода в жидком агрегатном состоянии (L) при хранении в цистерне при давлении, для примера, 1.8 МПа. Линия B1-B2 характеризует процесс резкого падения давления жидкого диоксида углерода (L) из точки B1 в точку B2, который описывает в формуле изобретения процесс принятия жидкого диоксида углерода (L) камерой и процесс превращения жидкого диоксида углерода (L) в сжатый газообразный диоксид углерода (G) и частицы твердого диоксида углерода (S). Точка B2 показывает термодинамическое равновесие смеси из твердого диоксида углерода (S) при давлении 0.2 МПа (точка В3) и газообразного диоксида углерода при давлении 0.2 МПа (точка В4), исходя из этого можно вычислить долю получаемого твердого диоксида углерода, которая равняется результату деления значения длины отрезка В2-В4` на значение длины отрезка В3-В4 и составляет примерно 0.53 (53%). Полученное значение доли получаемого твердого диоксида углерода выше, так как точка В2 на этой диаграмме находится выше, чем точка А2 на диаграмме, изображенной фиг. 2. Далее газообразный диоксид углерода без подогрева (точка В4) или с подогревом (точка В4`), для исключения производства частиц твердого диоксида углерода в исполнительном устройстве, поступает в силовой блок. В силовом блоке энергия сжатого газообразного диоксида углерода преобразуется в механическую энергию (линия В4-В5или В4`-В5`). Точка В5 и точка В5` соответствуют использованному газу диоксида углерода при давлении, например, 0.101 МПа. Далее в точке В3 происходит прессование частиц твердого диоксида углерода (S) посредством воздействия первой долей механической энергии (M), полученной в силовом блоке, или посредством движения органа прессования. Линия В3-В6 характеризует процесс падения давления выдавливаемых уплотненных частиц твердого диоксида углерода (S) из матрицы, который реализовывается воздействия второй долей механической энергии (M), полученной в силовом блоке, или посредством того же движения органа прессования. Процессы прессования и выдавливания не имеют точной временной границы между собой, поэтому, как в большинстве упомянутых патентах, процессы объединены: механическая энергия (M) направлена на уплотнение частиц твердого диоксида углерода (S) или направлена на выдавливание частиц твердого диоксида углерода (S), так как выдавливание всегда сопровождается предварительным прессованием до плотности, которая необходима для выдавливания при соответствующем давлении прессования; или движение органа прессования направлено на уплотнение частиц твердого диоксида углерода (S) или направлено на выдавливание частиц твердого диоксида углерода (S). После процесса выдавливания В3-В6 твердый диоксид углерода теряет массу на 3%, что не значительно влияет на итоговую долю твердого диоксида углерода, равную 0,51 и получаемую путем умножения 0,53 на 0,97. Таким образом итоговая доля твердого диоксида углерода в настоящем процессе производстве равняется доле в традиционном идеальном процессе производства. Энергия, производимая газообразным диоксидом углерода в детандере, может быть повышена посредством нагрева от внешней окружающей среды холодного газообразного диоксида углерода до подачи в детандер.

Стоит заметить, что частицы твердого диоксида углерода (S) могут прессоваться и выдавливаться при атмосферном давлении, находясь внутри блока уплотнения, в случае, когда после вытекания газообразного диоксида углерода (G) с промежуточным давлением (P1), или частицы твердого диоксида углерода (S) будут перемещены в блок уплотнения при атмосферном давлении (фиг. 9, 10) или давление в блоке уплотнения будет сброшено с промежуточного (P1) до атмосферного (фиг. 9).

На фиг. 14 изображена принципиальная схема система для производства гранул из частиц твердого диоксида углерода настоящего изобретения. Устройство для производства гранул из частиц твердого диоксида углерода 1 настоящего изобретения подключено к цистерне 2 для хранения жидкого диоксида углерода (L) через линию 4, служащей для подачи жидкого диоксида углерода из цистерны 2 в устройство 1. Устройство 1 настоящего изобретения потребляют электроэнергию от внешнего источника энергии 9 для работы следующих узлов устройств 1: система управления (программируемые логические контроллеры «PLC», микроэлектроника, клапана, датчики, вспомогательные исполнительные устройства и т.д.); система подогрева отдельных элементов конструкции; и других узлов, непредназначенных для механического воздействия на частицы твердого диоксида углерода для их уплотнения. Исходя из конструктивных особенностей устройств настоящего изобретения могут быть два способа для их запуска. Первый способ - без использования первичного газообразного диоксида углерода (G2), второй способ - с его использованием. В случае первого способа до выхода устройств 1 на стационарный режим работы и во время стационарного режима работы массовый баланс устройств 1 соответствует формуле L=G+S, где L - массовый расход жидкого диоксида углерода (L), G - массовый поток газообразного диоксида углерода (G) и S - массовый расход твердого диоксида углерода (S). В случае второго способа до выхода устройств 1 на стационарный режим работы, массовый баланс устройств 1 соответствует формуле L+G2=G+S+G2, где G2 - массовый поток первичного газообразного диоксида углерода (G2), поступающий из цистерны 2. Поток первичного газообразного диоксида углерода (G2) может быть создан с помощью выпуска насыщенного пара, расположенным над зеркалом жидкого диоксида углерода (L) в цистерне 1, или посредством газификации жидкого диоксида углерода (L) с помощью внешних тепловых источников.

Формулировка «по меньшей мере часть газа» и «по меньшей мере часть массы частиц» в формуле настоящего изобретения используются, к примеру, для обозначения частичного использования базовых массовых потоков газообразного диоксида углерода (G) и частиц твердого диоксида углерода (S) в соответствующих операциях, указанных в формуле настоящего изобретения: несущественная часть частиц твердого диоксида углерода (S) традиционно проходит через фильтрующий элемент; несущественная часть газа диоксида углерода, находящегося под давлением в блоке уплотнения, традиционно просачивается в окружающую среду. Формулировка «по меньшей мере частично преобразуется» и «по меньшей мере частично передается» в формуле настоящего изобретения используются для учета, к примеру, коэффициента полезного действия механических операций. Вышеуказанные формулировки, указанные также в формуле настоящего изобретения, не ограничиваются по смысловому содержанию приведенными выше примерами.

Устройство настоящего изобретения может быть выполнено в таком исполнении, где уплотнение может быть реализовываться по меньшей мере в двух камерах уплотнения, как например, в патентах US 5548960 и US 5419138.

На фиг. 20 изображена принципиальная схема системы для производства гранул из частиц твердого диоксида углерода c рекуперацией газообразного диоксида углерода в рамках настоящего изобретения.

Блоком превращения из пункта 17 формулы настоящего изобретения может выступать камера, в которой расширяется жидкий диоксида углерода до давления ниже давления тройной точки диоксида углерода, или несколько камер для многоступенчатого расширения.

Массовые потоки сжатого газообразного диоксида углерода могут находиться в контакте с другими внешними потоками, к примеру, с жидким диоксидом углерода.

Камера, в которой сдавливаются частицы твердого диоксида углерода, может быть камерой предварительного сжатия, после которой будет установлена следующая камера с гидравлическим или иным другим приводом, способным более сильно сжимать частицы.

Важным моментом в производстве гранулированного твердого диоксида углерода является давление сдавливания и давление выдавливания. К примеру, в патенте US 5419138 (12 кол. 63 стр.) утверждается, что давления в 2200 psi (примерно 15 МПа) достаточно для производства гранул для целей охлаждения, а давления в 3200 psi (22 МПа) достаточно для производства гранул для целей струйной очистки, из опыта российских инженеров (5 абз. RU 2350557) известно, что для снятия легких загрязнений, требуются также и «мягкие» гранулы, а в некоторых случая можно использовать и большие куски спрессованного твердого диоксида углерода (не мелких гранул) для струйной очистки с помощью скребкового аппарата компании “Cold Jet” (WO 2013116710A1). Необходимо понимать, что значение максимального давления существует и данное значение в первую очередь физически ограниченно соотношением объема газообразного диоксида углерода и объема частиц твердого диоксида углерода, получаемых после резкого расширения жидкого диоксида углерода. Когда в отличие от аналогов существует возможность подведения любого количества внешней энергии для выдавливания определенного объема частиц твердого диоксида углерода. Первым дополнительным техническим результатом является возможность устройства настоящего изобретения создавать необходимое давление при сдавливании частиц твердого диоксида углерода для формирования блока (гранулированной формы) твердого диоксида углерода с плотностью выше, чем плотность упаковки частиц в камере блока уплотнения после расширения жидкого диоксида углерода, значения которой находятся в диапазоне 521-850 кг/м3 (US 4374658A, US 5845516). Плотность получаемого сжатого газообразного диоксида углерода находится в диапазоне 3,85-14,3 кг/м3 при соответствующем давлении 0,15-0,5 МПа. К примеру в соответствии с лучшим техническим решением № 1 при равной длине цилиндрической камеры и газового цилиндра соотношение поперечного сечения цилиндра, заполненного созданным газом, к поперечному сечению камеры, заполненного созданными частицами, равняется примерно 36-220, а давление сдавливания на всей теоретической траектории перемещении приспособления сдавливания при вышеуказанном давлении газа составляет 18-33 МПа, так как такое давление обеспечивается на всей траектории, то давления сдавливания хватает согласно вышеуказанным данным и для выдавливания через приспособление выдавливания для производства как минимум одной гранул, что является вторым дополнительным техническим результатом. Подобные соотношения возможно рассчитать и для камер уплотнения роликового типа. Для силовых блоков детандерного типа (поршневого или турбодетандера) теоретические значения давления сдавливания и выдавливания будут выше в соответствии с фиг. 11-12. Необходимо понимать, что возможно технически создать приспособление выдавливания с любым гидравлическим сопротивлением (сопротивлением выдавливания), как с большим значением, которое не даст выдавить гранулы, так и с малым, которое не будет держать давление в камере блока уплотнения. Таким образом для реализации выдавливания частиц твердого диоксида углерода (S), помимо спрессовывания, необходимо подобрать такую комбинацию плотности упаковки частиц твердого диоксида углерода (S) в камере блока уплотнения после резкого расширения жидкого диоксида углерода (L) и геометрии приспособления выдавливания, чтобы минимальная величина механической энергии (М), генерируемая сжатым газообразным диоксидом углерода (G) в блоке уплотнения (исполнительном устройстве), или же минимальная траектория перемещения органа прессования, возбуждаемого силовым блоком (исполнительным устройством) от потребления (воздействия) сжатым газообразным диоксидом углерода, обеспечивали (комбинация плотности и геометрия) необходимое давление воздействия на частицы твердого диоксида углерода в камере для их выдавливания через приспособление выдавливания и геометрия приспособления для выдавливания обеспечивала создание сжатого диоксида углерода при расширении жидкого диоксида углерода при соответствующем рабочем давлении. Так же в целях повышения производительности выдавливания или повышения давления выдавливания целесообразно выбрать такое приспособления для выдавливания, которое имеет наименьшую из всех возможных вариантов гидравлическое сопротивление, а именно, имеющее геометрию, описывающую усеченный конус или одно сужающее отверстие, что позволит также производиться гранулу твердого диоксида углерода (S).

ОПИСАНИЕ ЛУЧШИХ ТЕХНИЧЕСКИХ РЕШЕНИЙ

На фиг. 15-19 изображены упрощенные схематичные изображения специально разработанных технических решений для осуществления способов настоящего изобретения для производства гранул из твердого диоксида углерода. Устройства имеют схожие конструкции и содержат по меньшей мере один блок уплотнения 101 и по меньшей мере один силовой блок 102. Блок уплотнения 101 может быть представлен в виде поршневого типа, или роликового типа или в ином другом типе, если конструкция этой камеры предназначена для уплотнения, прессования и выдавливания, частиц твердого диоксида углерода. Силовой блок 102 может быть представлен в виде поршневого детандера или турбодетандера, или в виде иного устройства, сконфигурированного для преобразования энергии давления газообразного диоксида углерода в механическую энергию, которая приводит в действие блок уплотнения 101.

На фиг. 15 изображено упрощенное схематическое изображение устройства на базе одного линейного газового цилиндра, которое является лучшим техническим решением №1. Устройство содержит один блок уплотнения 101 поршневого типа и силовой блок 102, основанного на базе газового линейного цилиндра 306. Блок уплотнения 101 включает в себя корпус 201 с внутренней камерой 202 с цилиндрической формой, приспособление выдавливания 203, прикрепленная к корпусу 201 с одного конца, и орган прессования 206, размещенный внутри камеры 202, ограничивает камеру 202 со второго конца, фильтрующий элемент 204, встроенный в корпус 201, соединяет внутреннюю полость камеры 202 с приспособлением сбора 205. Клапан 404 служит для подачи жидкого диоксида углерода в камеру 202. Силовой блок 102 содержит газовый линейный цилиндр 306, работающий на газообразном диоксиде углерода (G), потоком которого управляет блок управления 309. Подача в газовый цилиндр 306 и выпуск из газового цилиндра 306 газообразного диоксида углерода (G) осуществляется через газовые соединения 305. Питание блока управления 309 газообразным диоксидом углерода (G) осуществляется посредством вытекания газообразного диоксида углерода (G) из блока уплотнения 101 через приспособление сбора 205. Блок уплотнения 101 и цилиндр 306 выполнены конструктивно так, что способны удерживать промежуточное давление (P1) газообразного диоксида углерода (G) внутри себя. Блок управления 309 содержит PLC-систему, систему управления газовыми клапанами и газовый буфер для промежуточного хранения газообразного диоксида углерода (G). Внутренний подвижный поршень 307, расположенный в газовом цилиндре 306, герметично разделяет внутреннюю полость газового цилиндра 306 на две части, объем которых может изменяться в зависимости от расположения внутреннего подвижного поршня 307 в газовом цилиндре 306. Передача линейной силы из силового блока 102 в блок уплотнения 101 осуществляется посредством заполнения газообразным диоксидом углерода (G) той частей полости газового цилиндра 306, которая расположена по другую сторону от блока уплотнения относительно внутреннего подвижного поршня 307. Промежуточное давление (P1) газообразного диоксида углерода (G) действует на поверхность внутреннего подвижного поршня 307 и тем самым создается сила, передаваемая через шток 308 к органу прессования 206. Устройство способно производить уплотненный твердый диоксида углерода (S) только прерывисто, так как требуется время на возврат органа прессования 206 в обратное положение для заполнения камеры 202 частицами твердого диоксида углерода.

На фиг. 16 изображено упрощенное схематическое изображение устройства на базе двух газовых линейных цилиндров, которое является лучшим техническим решением №2. Устройство содержит два блока уплотнения 101.1 и 101.2 поршневого типа и два силовых блока 102.1 и 102.1 соответственно, основанных на базе газовых линейных цилиндров 306.1 и 306.2 соответственно. Блоки уплотнения 101.1 и 102. содержит корпус 201.1 и 201.2 соответственно с внутренними камерами 202.1 и 202.1 с цилиндрической формой, где приспособления выдавливания 203.1 и 203.2, прикрепленные к каждому корпусу 201.1 и 201.2 с одного конца соответственно, и органы прессования 206.1 и 206.2, размещенный внутри камер 202.1 и 202.2 соответственно, ограничивают каждую камеру 202.1 и 202.2 со второго конца, фильтрующие элементы 204.1 и 204.2, встроенные в каждый корпус 201.1 и 201.2 соответственно, соединяют внутренние полости каждой камеры 202.1 и 202.2 с приспособлениями сбора 205.1 и 205.2 соответственно. Клапаны 404.1 и 404.2 служат для отдельной подачи жидкого диоксида углерода в камеры 202.1 и 202.2 соответственно. Каждый силовой блок 102.1 и 102.2 содержит газовый линейный цилиндров 306.1 и 306.2 соответственно, работающие на газообразном диоксиде углерода, потоком которого управляет блоки управления 309. Подача в газовые цилиндры 306.1 и 306.2 и выпуск из газовых цилиндров 306.1 и 306.2 газообразного диоксида углерода осуществляется через газовые соединения 305.1 и 305.2. Питание блока управления 309 газообразным диоксидом углерода (G) при промежуточном давлении (P1) осуществляется посредством вытекания газообразного диоксида углерода (G) при промежуточном давлении (P1) из блоков уплотнения 101.1 и 101.2 через приспособления сбора 205.1 и 205.2. Газовые цилиндры 306.1 и 306.2 и блоки уплотнения 101.1 и 101.2 выполнены конструктивно так, что способны удерживать давление газообразного диоксида углерода (G) при промежуточном давлении (P1) внутри себя. Блок управления 309 содержит PLC-систему и систему управления газовыми клапанами. Внутренние подвижные поршни 307.1 и 307.2, расположенные в газовом цилиндре 306.1 и 306.2 соответственно, герметично разделяет внутреннюю полость газовых цилиндров 306.1 и 306.2 на две части, объем которых может изменяться в зависимости от расположения внутренних подвижных поршней 307.1 и 307.2 в газовых цилиндрах 306.1 и 306.2. Передача сил из силовых блоков 102.1 и 102.2 в блоки уплотнения 101.1 и 101.2 осуществляется посредством заполнения газообразным диоксидом углерода (G) той части полостей газовых цилиндров 306.1 и 306.2, которые расположена по другую сторону от блоков уплотнения 101.1 и 101.2 относительно внутреннего подвижного поршня 307.1 и 307.2. Давление газообразного диоксида углерода (G) действует на поверхность внутренних подвижных поршней 307.1 и 307.2 и тем самым создаются силы, передаваемые поочерёдно через штоки 308.1 и 308.2 к органам прессования 206.1 и 206.2. Газообразный диоксид углерода (G) при промежуточном давлении (P1) подается перекрёстно, то есть, в то время пока в одном блоке уплотнения 101.1 или 101.2 происходит резкое падение давления жидкого диоксида углерода (L) и производство газообразного диоксида углерода (G) при промежуточном давлении (P1), в другом блоке уплотнения 101.2 или 101.1 соответственно происходит процесс уплотнения частиц твердого диоксида углерода (S) посредством поступления в силовой блок 102.2 или 102.1 соответственно газообразного диоксида углерода (G) при промежуточном давлении (P1) из блоке уплотнения 101.1 или 101.2 соответственно.

На фиг. 17 изображено упрощенное схематическое изображение устройства кривошипно-шатунного типа на базе многорядного поршневого детандера, которое является лучшим техническим решением №3. Устройство содержит по меньшей мере три блока уплотнения 101.1, 101.2, 101.3 поршневого типа, столько же силовых блоков 102.1, 102.2, 102.3, основанных на базе газовых поршневых детандеров 306.1, 306.2, 306.3, все блоки уплотнения 101.1, 101.2, 101.3 и все силовые блоки 102.1, 102.2, 102.3 связаны между собой через коленчатый вал 405, имеющий фиксированную ось 406, и шатуны 311.1, 311.2, 311.3, 208.1, 208.2, 208.3. Блоки уплотнения 101.1, 101.2, 101.3 включают в себя корпуса 201.1, 201.2, 201.3 соответственно с внутренними камерами 202.1, 202.1, 202.3 с цилиндрической формой, где приспособления выдавливания 203.1, 203.2, 203.3, прикрепленные к каждому корпусу 201.1, 201.2, 201.3 с одного конца соответственно, и органы прессования 206.1, 206.2, 206.3, размещенный внутри камер 202.1, 202.2, 202.3 соответственно, ограничивают соответствующую камеру 202.1, 202.2, 202.3 со второго конца, фильтрующие элементы 204.1, 204.2, 204.3, встроенные в каждый корпус 201.1, 201.2, 201.3 соответственно, соединяют внутренние полости соответствующей камеры 202.1, 202.2, 202.3 с соответствующим приспособлениями сбора 205.1, 205.2, 205.3. Клапаны 404.1, 404.2, 404.3 служат для отдельной подачи жидкого диоксида углерода (L) в камеры 202.1, 202.2, 202.3 соответственно. Производство механической энергии (M) в силовом блоке 102.1, 102.2, 102.3 осуществляется посредством подачи блоком управления 309 газообразным диоксидом углерода (G) при промежуточном давлении (P1) в поршневые датандеры 306.1, 306.2, 306.3 с равной временной разницей между поршневыми детандерами. Газообразный диоксид углерода (G) при промежуточном давлении (P1) воздействует на рабочую поверхность внутренних подвижных поршней 307.1, 307.2, 307.3 и тем самым создаются силы, передаваемые поочерёдно через штоки 308.1, 308.2, 308.2 и через шатуны 311.1, 311.2, 311.3 к коленчатому валу 405, который в свою очередь передает одинаковую механическую энергию (M) через шатуны 208.1, 208.2, 208.3 и штоки 207.1, 207.2, 207.3 к органам прессования 206.1, 206.2, 206.3 с равной временной разницей между блоками уплотнениями 101.1, 101.2, 101.3.Блок управления 309 содержит PLC-систему и систему управления газовыми клапанами.

На фиг. 18 изображено упрощенное схематическое изображение устройства роликового типа на базе многорядного поршневого детандера, которое является лучшим техническим решением №4. Устройство содержит блок уплотнения 101 роликового типа и силовой блок 102, основанный на многорядном поршневом детандере. При необходимости в состав силового блока 102 может быть включено устройство понижения частоты вращения. Блок уплотнения 101 роликового типа включает в себя цилиндрическую камеру уплотнения 201, в которую встроена соосно кольцевая матрица выдавливания 203. Внутри цилиндрической камеры уплотнения 201 располагаются катающиеся по внутренней поверхности кольцевой матрицы выдавливания 203 и вращающиеся вокруг оси, которая совпадает с осью цилиндрической камеры уплотнения 201, органы прессования 206. В корпус камеры уплотнения 201 встроено приспособление сбора 205, при том так, что полость камеры уплотнения 201 соединяется с полостью приспособления сбора 205 через фильтрующий элемент 204 для удержания частиц твердого диоксида углерода (S), производимых при резком падении давления жидкого диоксида углерода (L), подаваемого в камеру уплотнения 202 через приспособление 404. Газообразный диоксид углерода (G) при промежуточном давлении (P1), производимый при резком падении давления жидкого диоксида углерода, поступает через газовые каналы 305 в поршневые детандеры 306.

На фиг. 19 изображено упрощенное схематическое изображение устройства роликового типа на базе турбодетандера, которое является лучшим техническим решением №5. Устройство содержит блок уплотнения 101 роликового типа и силовой блок 102, основанный на турбодетандере 306. Блок уплотнения 101 роликового типа включает в себя цилиндрическую камеру уплотнения 201, в которую встроена соосно кольцевая матрица выдавливания 203. Внутри цилиндрической камеры уплотнения 201 располагаются катающиеся по внутренней поверхности кольцевой матрицы выдавливания 203 и вращающиеся вокруг оси, которая совпадает с осью цилиндрической камеры уплотнения 201, органы прессования 206. В корпус камеры уплотнения 201 встроено приспособление сбора 205, при том так, что полость камеры уплотнения 201 соединяется с полостью приспособления сбора 205 через фильтрующий элемент 204 для удержания частиц твердого диоксида углерода (S), производимых при резком падении давления жидкого диоксида углерода (L), подаваемого в камеру уплотнения 202 через приспособление 404. Газообразный диоксид углерода (G) при промежуточном давлении (P1), производимый при резком падении давления жидкого диоксида углерода, поступает через газовый канал 305 в турбодетандер 306. Передача механической энергии (M), производимой турбодетандером 306, к блоку уплотнения 101 осуществляется через устройство понижения частоты вращения 312.

Реферат

Изобретение может быть использовано для охлаждения объектов, а также для очистки поверхностей деталей промышленного оборудования от эксплуатационных и технологических поверхностных загрязнений. Варианты способов и устройств для получения и уплотнения частиц твердого диоксида углерода включают расширение жидкого диоксида углерода с получением твердого диоксида углерода и сжатого газообразного диоксида углерода, преобразование энергии сжатого газообразного диоксида углерода в механическую и её использование для прессования упомянутого твердого диоксида углерода. Техническим результатом является повышение энергоэффективности за счёт снижения энергопотребления и зависимости от внешних источников энергии, уменьшение массы устройств и повышение их мобильности. 4 н. и 11 з.п. ф-лы, 20 ил.

Комментарии