Параллельное получение водорода, монооксида углерода и углеродсодержащего продукта - RU2650171C2

Код документа: RU2650171C2

Чертежи

Описание

Изобретение относится к способу параллельного получения водорода, монооксида углерода и углеродсодержащего продукта, отличающемуся тем, что один или несколько углеводородов подвергают термической деструкции, причем по меньшей мере часть образующейся водородсодержащей газовой смеси выводят из реакционной зоны реактора деструкции при температуре от 800 до 1400°C и превращают с диоксидом углерода в содержащую монооксид углерода и водород газовую смесь (синтез-газ).

В 2010 году объем выбросов диоксида углерода в атмосферу в Германии составил около 960 миллионов тонн эквивалентов CO2, причем на долю химической промышленности пришлось около 5%. С экологической и экономической точек зрения для химической отрасли большой интерес представляет сокращение эмиссии диоксида углерода посредством изменения сырьевой базы, использования производственных технологий с эмиссией незначительных количеств диоксида углерода, оптимизации потребления энергии и переработки технологически обусловленного свободного диоксида углерода в выпускаемые в крупных объемах основные химикаты. Пригодными основными химикатами являются, например, водород и синтез-газ. Последний идеально сочетается с существующими нефтехимическими процессами производства, например, метанола, диметилового эфира или продуктов Фишера-Тропша. В настоящее время мировая потребность в водороде составляет 50 миллионов тонн, в синтез-газе 220 миллионов тонн.

Наиболее широко распространенной технологией получения синтез-газа с отношением водорода к монооксиду углерода в диапазоне от 2,5:1 до 3,0:1 из легких углеводородов в настоящее время является паровой риформинг. Благодаря дополнительным затратам на осуществление стадии конверсии долю водорода можно дополнительно повысить за счет сокращения доли монооксида углерода. Исходные вещества (природный газ, жидкий газ или нефть) подвергают эндотермическому превращению с водяным паром в каталитических трубчатых реакторах, получая синтез-газ с высоким содержанием водорода. Технологическое тепло и тепло дымового газа используют для производства пара.

Получение синтез-газа с отношением водорода к монооксиду углерода в диапазоне от 1,0:1 до 2,0:1 посредством парового риформинга является проблематичным. Указанное отношение водорода к монооксиду углерода имеет особое значение для сферы переработки углеводородов в топлива и химикаты и обусловливает особые требования к паровому риформингу, поскольку в этом случае требуются катализаторы, обладающие особенно высокой стойкостью к коксованию. Альтернативными методами получения синтез-газа с отношением водорода к монооксиду углерода в диапазоне от 1,0:1 до 2,0:1 являются автотермический риформинг природного газа и неполное окисление. Техническое применение находят оба указанных метода, однако для их осуществления необходимо использовать чистый кислород, получаемый путем разделения воздуха. При неполном окислении природного газа теоретическое мольное отношение кислорода к метану в исходном потоке составляет, например, 1:2. Следовательно, криогенное разделение воздуха, требующее значительных затрат энергии, является определяющей статьей расходов обоих указанных выше процессов.

Важными сферами потребления синтез-газа, в частности, являются синтез метанола (отношение водорода к монооксиду углерода 2:1), оксосинтез с целью получения спиртов и альдегидов из олефинов (отношение водорода к монооксиду углерода 1:1), синтез алканов по Фишеру-Тропшу (отношение водорода к монооксиду углерода 2:1) и синтез олефинов по Фишеру-Тропшу (отношение водорода к монооксиду углерода 1:1).

Помимо этого синтез-газ является источником водорода при синтезе аммиака. Для этого полученный паровым риформингом обогащенный водородом синтез-газ (отношение водорода к монооксиду углерода 3:1) на реакционной стадии конверсии водяного газа дополнительно обогащают водородом. При этом монооксид углерода превращают в диоксид углерода, который затем выделяют. В результате этого получают чистый водород.

Другим недостатком каталитического парового риформинга является предрасположенность катализатора к отравлению каталитическими ядами, например, серой. Для защиты катализаторов от каталитических ядов исходный газ необходимо подвергать дорогостоящий очистке на предшествующих технологических стадиях. Органические сернистые соединения, например, меркаптаны или тиофены, предварительно гидрируют на кобальтмолибденовых или никельмолибденовых катализаторах до сероводорода. Сероводород превращают, например, на оксиде цинка, который при этом превращается в сульфид цинка и подлежит систематической замене. Кроме того, паровой риформинг отличается неполной тепловой интеграцией, причем для реакции эффективно используют всего около 50% произведенного тепла. Помимо этого получаемый паровым риформингом синтез-газ характеризуется довольно высоким углекислотным следом, составляющим около 40 кг диоксида углерода на 100 кг синтез-газа.

Риформинг метана и диоксида углерода как альтернативный метод получения синтез-газа имеет большой экономический интерес, поскольку он предоставляет возможность получения синтез-газа - важного основного химиката при утилизации диоксида углерода в качестве исходного вещества. В соответствии с этим диоксид углерода, образующийся в качестве побочного продукта в многочисленных процессах, удается связывать химическим путем. Это позволяет сократить эмиссию диоксида углерода. В данном случае также предъявляются особые требования к разработке катализаторов, поскольку они должны обладать особой стойкостью к коксованию.

Процессы подобного риформинга известны, например, из патентных заявок США US 2009/203519 и US 2011/089378. В этих патентах описаны процессы, в соответствии с которыми метан и диоксид углерода пропускают через катализатор и при этом превращают посредством сухого риформинга. Вследствие равновесия Будуара и термической деструкции метана образуется углерод, который, в частности, осаждается на катализаторе и отравляет его, что требует периодической замены или регенерации катализатора.

Другим альтернативным методом получения синтез-газа, предусматривающим использование диоксида углерода в качестве исходного вещества, является обратимая конверсия вода-газ (так называемая RWGS-реакция). Активирование диоксида углерода водородом в соответствии с RWGS-реакцией приводит к образованию монооксида углерода и воды, при нормальных условиях происходящему с эндотермическим эффектом (41 кДж/моль). В соответствии с термодинамическим равновесием для образования существенных количеств монооксида углерода необходимы температуры, превышающие 500°C, поскольку при температурах ниже 500°C происходит преимущественное образование метана (так называемая метанизация). Известны лишь результаты лабораторных исследований RWGS-реакции (Luhui, W.; Shaoxing, Z.; Yuan, L: Reverse water gas shift reaction over co-precipitated Ni-CeO2 catalysts, Journal of Rare Earths 2008, 26, 66-70; Yablonsky, G.S.; Pilasombat, R.; Breen, J.P.; Bruch, R.; Hengrasmee, S.: Cycles Across an Equilibrium: A Kinetic Investigation of the Reverse and Forward WGS Reaction over a 2% Pt/Ce02 Catalyst (Experimental Data and Qualitative Interpretation), Chem. Eng. Sei. 2010, 65, 2325-2332; Jess, A.; Kaiser, P.; Kern, C; Unde, R.B.; Olshausen, C: Considerations concerning the Energy Demand and Energy Mix for Global Weifare and Stable Ecosystems. Chemie Ingenieur Technik 2011, 83, 1777-1791).

RWGS-реакцию в промышленном масштабе пока не осуществляют, поскольку до последнего времени отсутствует благоприятный в экономическом отношении источник водорода с небольшим или приемлемым углекислотным следом, что мотивировало бы рентабельное осуществление RWGS-реакции при высоких температурах.

Наиболее конкурентноспособными процессами получения водорода продолжают оставаться процессы парового риформинга. Хотя эти процессы и обладают неоспоримым стоимостным преимуществом, проявляющимся в цене водорода, однако производство водорода связано с высокой эмиссией диоксида углерода. Следовательно, с технической и экономической точек зрения использование полученного в процессе парового риформинга водорода для гидрирования диоксида углерода на другой эндотермической стадии представляется нецелесообразным. Использование альтернативных источников водорода на основе регенерируемых исходных материалов позволяет исключить взаимосвязь между производством диоксида углерода и производством водорода. Однако при этом следует учитывать, что необходимый для производства синтез-газа высокий температурный уровень RWGS-реакции все также требует подвода большого количества энергии.

Хотя высокотемпературные RWGS-реакции и были бы эффективны в отношении высокого превращения диоксида углерода и благоприятны для предотвращения метанизации и образования углерода в качестве нежелательных побочных реакций, однако RWGS-реакции до последнего времени исследованы мало. Осуществление RWGS-реакции на указанном выше температурном уровне требует чрезвычайно высоких технических затрат на подвод тепла или энергетически благоприятного комбинирования с высокотемпературным источником тепла. В соответствии с современным уровнем техники для подвода высокотемпературной энергии пригодны лишь печи, сравнимые с печами парового риформинга. Однако эндотермическая реакция может потреблять лишь около 50% производимого в процессах парового риформинга количества тепла. В связи с этим избыточное тепло должно быть отведено в дорогостоящей сети теплообменников и возвращено в процесс, например, для предварительного нагревания исходных материалов.

В литературе (смотри, например, Kreysa, CIT 80 (2008), 901-908) сообщается о возможности получения водорода с незначительным углекислотным следом посредством термической деструкции (пиролиза) углеводородов в движущемся слое углеродсодержащего гранулята. Благодаря противотоку газообразной реакционной смеси и углеродсодержащего гранулята соответствующий процесс реализуют с интегрированной рекуперацией тепла. Однако достигаемая в этом процессе эффективность тепловой интеграции, определяемая как отношение потребляемого эндотермической реакцией количества тепла к количеству подводимого тепла, в лучшем случае может составлять 83%. Причиной данного обстоятельства является специфическое соотношение теплоемкостей эдуктов и продуктов пиролиза: так, например, средняя удельная теплоемкость исходного метана в температурном интервале от 100 до 1200°C составляет 4,15 Дж/г/К, в то время как средняя удельная теплоемкость произведенной из метана смеси водорода с углеродом в указанном температурном интервале составляет 5,02 Дж/г/К. Подобное соотношение теплоемкостей определяет максимально достижимую эффективность тепловой интеграции.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить способ параллельного получения водорода, монооксида углерода и/или твердого углеродсодержащего продукта с незначительным углекислотным следом при экономически приемлемых для химической промышленности граничных условиях.

Кроме того, задача настоящего изобретения состояла в том, чтобы найти пригодные технологические условия, позволяющие экономично и технически приемлемо осуществлять RWGS-реакцию при высоких температурах.

Другая задача настоящего изобретения состояла в том, чтобы найти способ получения синтез-газа, позволяющий не только производить водород и монооксид углерода в фиксированном соотношении, но и устанавливать соотношение между указанными компонентами с возможностью его регулирования.

Другая задача изобретения состояла в том, чтобы найти способ термической деструкции углеводородов до углерода и водорода и превращения водорода с диоксидом углерода в синтез-газ, отличающийся максимально полной тепловой интеграцией, то есть более высоким коэффициентом полезного действия по сравнению с отдельно реализуемой реакцией термической деструкции углеводородов до углерода и водорода.

Благоприятным следствием комбинирования RWGS-реакции с высокотемпературным процессом является возможность использования избыточного тепла подобного высокотемпературного процесса в качестве движущей силы для реализации RWGS-реакции. Соответствующая тепловая интеграция позволяет создать производственный сценарий, в соответствии с которым тепловой поток высокотемпературного процесса используют для осуществления RWGS-реакции на высоком температурном уровне.

Указанные выше задачи согласно изобретению решаются благодаря способу, отличающемуся тем, что один или несколько углеводородов подвергают термической деструкции, причем по меньшей мере часть образующейся водородсодержащей газовой смеси выводят из реакционной зоны реактора деструкции при температуре от 800 до 1400°C и превращают с диоксидом углерода в содержащую монооксид углерода и водород газовую смесь (синтез-газ).

Водородсодержащая газовая смесь предпочтительно содержит более 50% об., предпочтительно более 60% об., особенно предпочтительно более 70% об., еще более предпочтительно более 80% об. водорода (соответствует степени превращения метана около 67%), более предпочтительно более 90% об. водорода (соответствует степени превращения метана около 80%), в частности, более 95% об. водорода (соответствует степени превращения метана около 90%). Водородсодержащая газовая смесь, соответственно, содержит максимум 20% об., предпочтительно максимум 10% об., особенно предпочтительно максимум 5% об. метана, монооксида углерода, диоксида углерода и азота, а также другие известные специалистам в рассматриваемой сфере газы.

Водородсодержащая газовая смесь предпочтительно содержит от 50 до 100% об., предпочтительно от 85 до 100% об., в частности, от 95 до 100% об. водорода. Содержание метана, монооксида углерода, диоксида углерода и азота предпочтительно составляет от 50 до 0% об., предпочтительно от 15 до 0% об., в частности, от 5 до 0% об.. Содержание диоксида углерода предпочтительно составляет менее 1% об., предпочтительно менее 0,1% об.. Содержание монооксида углерода предпочтительно составляет менее 5% об., предпочтительно менее 1% об., Содержание метана предпочтительно составляет менее 30% об., предпочтительно менее 5% об.. Содержание азота предпочтительно составляет менее 20% об., предпочтительно менее 6% об.

Содержащая монооксид углерода и водород газовая смесь содержит: (i) предпочтительно от 20 до 70% мол., предпочтительно от 30 до 60% мол., в частности, от 35 до 55% мол., в частности, от 35 до 45% мол. водорода; (ii) предпочтительно от 5 до 60% мол., предпочтительно от 7,5 до 35% мол., в частности, от 15 до 30% мол. монооксида углерода; (iii) предпочтительно от 0 до 25% мол., предпочтительно от 5 до 20% мол., в частности, от 8 до 20% мол. диоксида углерода; (iv) предпочтительно от 15 до 35% мол., предпочтительно от 20 до 30% мол. воды; (v) предпочтительно от 0 до 15% мол., предпочтительно от 0 до 10% мол., в частности, от 0 до 5% мол. метана.

Углеводороды подают в реактор деструкции предпочтительно в виде содержащего углеводород газа. Предпочтительно используют метан, этан, пропан и/или бутан. В качестве содержащего углеводород газа предпочтительно используют природный газ, содержание метана в котором зависит от месторождения природного газа и в типичных случаях колеблется в диапазоне от 75 до 99% мол.

В реактор деструкции предпочтительно подают углеводороды, температура которых находится в диапазоне от 0 до 100°C, предпочтительно от 10 до 50°C. В реактор деструкции предпочтительно подают углеводороды, находящиеся под давлением от 1 до 50 бар, предпочтительно от 2 до 40 бар, в частности, от 5 до 30 бар. Расход подаваемых в реактор деструкции углеводородов преимущественно составляет от 100 до 200000 нм3/ч, предпочтительно от 1000 до 100000 нм3/ч, в частности, от 7000 до 70000 нм3/ч.

Реакцию термической деструкции (пиролиз) предпочтительно осуществляют при средних температурах в реакционной зоне, превышающих 500°C, предпочтительно превышающих 800°C, особенно предпочтительно превышающих 1000°C, еще более предпочтительно превышающих 1100°C, в частности, превышающих 1200°C. Температура реакции термической деструкции, например, находится в диапазоне от 800 до 2500°C, предпочтительно от 1000 до 1800°C, более предпочтительно от 1100 до 1600°C, в частности, от 1200 до 1400°C.

Необходимую для осуществления предлагаемого в изобретении способа тепловую энергию можно генерировать, например, окислительным путем, в частности, посредством сжигания природного газа, она может являться солнечной энергией, вырабатываемой, например, на высокотемпературной солнечной электростаниции, и/или источником тепловой энергии может быть электроэнергия (International Journal of Hydrogen Energy 35(2010), 1160-1190). Тепловую энергию можно подводить любыми известными специалистам методами. Преобразование электрического тока в необходимую для переработки технологических потоков тепловую энергию можно осуществлять различными методами. Соответствующими примерами являются индукционный или резистивный метод, плазменный метод и нагревание посредством токопроводящих нагревательных элементов/площадей контактирования или микроволн.

Термическую реакцию деструкции преимущественно осуществляют под давлением в интервале от атмосферного до 70 бар, предпочтительно от 2 до 60 бар, особенно предпочтительно от 3 до 50 бар, еще более предпочтительно от 5 до 40 бар, в частности, от 7 до 30 бар.

Термодинамически благоприятным является осуществление реакции при пониженном давлении: при нормальном давлении равновесная температура 99%-ного превращения составляет 875°C, тогда как при давлении 10 бар она превышает 1900°C.

В кинетическом и технологическом отношениях предпочтительными являются более высокие давления. Повышение давления ускоряет реакцию декарбонизации. Кроме того, высокое давление на стадии пиролиза совместимо как с предшествующими, так и с последующими стадиями: давление в трубопроводах для природного газа обычно составляет 50 бар. Сферами использования получаемого водорода или синтез-газа являются процессы, осуществляемые при высоком давлении, например, синтез аммиака (более 100 бар), синтез метанола (более 50 бар) или хранение водорода под давлением (около 700 бар).

Время пребывания в реакционной зоне при осуществлении предлагаемой в изобретении реакции термической деструкции предпочтительно составляет от 0,5 до 25 минут, предпочтительно от 1 до 60 секунд, в частности, от 1 до 30 секунд.

Предлагаемую в изобретении реакцию деструкции предпочтительно осуществляют в непрерывном или квазинепрерывном режиме.

Термическую деструкцию углеводородов предпочтительно осуществляют в реакторе с движущимся слоем.

Реакционный объем, в котором осуществляют реакцию термической деструкции, предпочтительно обладает цилиндрическим сечением и полностью доступен как для твердых и газообразных реакционных потоков, так и для при необходимости используемых газообразных теплоносителей. Под реакционным объемом помимо реакционной зоны подразумевают зоны реактора, используемые для нагревания и охлаждения, а также при необходимости другие элементы, например, питающие трубопроводы, закалочное устройство и так далее.

Реакцию термической деструкции предпочтительно осуществляют в присутствии носителя, например, минерального носителя (в частности, корунда (Al2O3)), кварцевого стекла (SiO2), муллита (Al2O3⋅SiO2), кордиерита ((Mg, Fe2+)2(Al2Si)[Al2Si4O18]), стеатита (SiO2⋅MgO⋅Al2O3)) или углеродсодержащего гранулята. Носитель, предпочтительно углеродсодержащий гранулят, перемещается через реакционный объем предпочтительно в виде подвижного слоя, причем в целесообразном варианте подвергаемые деструкции углеводороды подают противотоком по отношению к носителю, предпочтительно углеродсодержащему грануляту. В соответствии с этим в целесообразном варианте реакционный объем выполнен в виде вертикальной шахты, и, таким образом, подвижный слой перемещается исключительно благодаря эффекту гравитации. Подвижный слой предпочтительно может однородно и равномерно перемещаться через реакционный объем.

В соответствии с настоящим изобретением под углеродсодержащим гранулятом подразумевают материал, который предпочтительно состоит из твердых гранул, содержащих по меньшей мере 50% масс., предпочтительно по меньшей мере 80% масс., в частности, по меньшей мере 90% масс. углерода. Углеродсодержащий гранулят предпочтительно обладает размером гранул, то есть эквивалентным диаметром, который может быть измерен посредством просеивания гранулята через сито с определенным размером отверстий (от 0,5 до 100 мм, предпочтительно от 1 до 80 мм). Углеродсодержащие гранулы предпочтительно обладают сферической формой. В соответствии с предлагаемым в изобретении способом можно использовать множество различных углеродсодержащих гранулятов. Соответствующий гранулят может состоять, например, из угля, кокса, коксовой мелочи и/или смеси указанных материалов. Гранулы из коксовой мелочи как правило обладают размером менее 20 мм. Кроме того, углеродсодержащий гранулят может содержать от 0 до 15% масс., предпочтительно от 0 до 5% масс. (в пересчете на общую массу гранулята) металла, оксида металла и/или керамического материала. Особенно предпочтительно используют гранулированные материалы, содержащие коксовую мелочь и/или низкокачественный, то есть непригодный для осуществления процесса непосредственной переработки кокс, кокс коксохимического производства на основе бурого или каменного угля и/или получаемый из биомассы кокс.

Обменивающиеся друг с другом теплом потоки сред предпочтительно обладают максимально близкими значениями теплоемкости. Массовый расход подаваемого в реактор носителя, предпочтительно углеродсодержащего гранулята, предпочтительно в 1-3 раза, предпочтительно в 1,7-2,5 раза превышает массовый расход подаваемого углеводорода (без учета инертных газов).

В случае полного выведения водородсодержащей газовой смеси из реакционной зоны пиролиза (смотри Фиг. 1) предпочтительно можно сэкономить, отказавшись от верхней зоны теплопередачи в реакторе пиролиза, рециркуляции твердого материала и при необходимости осуществляемого добавления твердого материала. Благодаря этому значительно упрощается конструктивное исполнение реактора пиролиза, а также его эксплуатация. Полное выведение водорода из реакционной зоны пиролиза является предпочтительным прежде всего в том случае, если синтез-газ необходимо получать в качестве единственного текучего продукта. В подобном случае в реактор пиролиза сначала предпочтительно загружают носитель, например, минеральный носитель или углеродсодержащий гранулят. Верхнюю часть реактора пиролиза предпочтительно нагревают до необходимой температуры пиролиза. Снизу предпочтительно при температуре окружающей среды, предпочтительно при температурах ниже 600°C, в частности, ниже 400°C, более предпочтительно ниже 250°C, еще более предпочтительно ниже 100°C, в частности, при температуре от 0 до 50°C, в реактор пиролиза вводят метан. С нижней стороны реактора выводят поток твердого материала, который при эксплуатации реактора в стационарном режиме соответствует расходу производимого углеродсодержащего продукта. Благодаря подобному режиму происходит непрерывное обновление твердого материала в реакторе пиролиза. Благодаря противотоку газового потока и потока твердого материала в нижней части реактора пиролиза реализуют тепловую интеграцию. Массовое отношение газообразного питающего потока к потоку твердого продукта предпочтительно составляет от 0,65:1 до 3:1, предпочтительно от 1,0:1 до 2,0:1, особенно предпочтительно от 1,2:1 до 1,5:1. В условиях эксплуатации движущегося слоя в реакторе пиролиза предпочтительно происходит уплотнение твердого материала. В зоне теплопередачи предпочтительно образуется расслоенный с незначительным аксиальным распределением подвижный слой, который течет вниз. В реакционной зоне предпочтительно может формироваться подвижный слой или кипящий слой. Кипящий слой в реакционной зоне обладает теплопередающими свойствами, благоприятными в отношении подвода тепла и установления равномерного температурного поля.

В случае полного выведения водородсодержащей газовой смеси из реакционной зоны пиролиза горячую водородсодержащую газовую смесь выводят предпочтительно с верхней стороны реактора пиролиза. Температура выводимого поток предпочтительно соответствует температуре реакции пиролиза, то есть находится в диапазоне от 800 до 2500°C, предпочтительно от 1000 до 1800°C, более предпочтительно от 1100 до 1600°C, в частности, от 1200 до 1400°C.

В случае выведения только части водородсодержащей газовой смеси, производимой во время реакции термической деструкции, носитель, предпочтительно углеродсодержащий гранулят, предпочтительно перемещается через реакционный объем в виде подвижного слоя. В особенно предпочтительном варианте осуществления предлагаемого в изобретении способа носитель, предпочтительно гранулят с температурой окружающей среды, вводят в реакционный объем предпочтительно при температурах ниже 600°C, в частности, ниже 400°C, более предпочтительно ниже 250°C, более предпочтительно ниже 100°C, в частности, в диапазоне от 0 до 50°C, нагревают в реакционном объеме до максимальной температуры, а затем вновь охлаждают, причем максимальная температура в высокотемпературной зоне (реакционной зоне) в среднем превышает 800°C, предпочтительно превышает 1000°C, более предпочтительно превышает 1100°C, в частности, превышает 1200°C. Температура реакции деструкции, например находится в диапазоне от 800 до 2500°C, предпочтительно от 1000 до 1800°C, более предпочтительно от 1100 до 1600°C, в частности, от 1200 до 1400°C. В соответствии с изобретением под реакционной зоной подразумевают зону реактора, эндотермия протекающей в которой реакции (необходимое для осуществления реакции количество тепла) предпочтительно составляет более 10 кВт/м3, предпочтительно более 100 кВт/м3, в частности, более 500 кВт/м3. Указанной зоне примерно соответствует область в реакторе, температура которой превышает 500°C.

Охлаждение можно осуществлять до температуры, близкой к температуре окружающей среды, в связи с чем охлаждения, соответственно гашения выводимого из реакционного объема носителя, предпочтительно углеродсодержащего гранулята, не требуется. С целью формирования и поддержания указанного выше температурного режима по меньшей мере носитель, предпочтительно содержащий углеводород газ, с температурой окружающей среды согласно изобретению предлагается вводить в реакционный объем и противотоком пропускать через подвижный слой. Благодаря непосредственному контактированию с подвижным слоем носитель, предпочтительно содержащий углеводород газ, на пути перемещения через реакционный объем обменивается теплом с подвижным слоем, причем содержащий углеводород газ нагревается до температуры выше 1000°C, предпочтительно выше 1100°C, в частности, выше 1200°C при одновременном охлаждении подвижного слоя. Образующуюся в высокотемпературной зоне горячую водородсодержащую газовую смесь, во-первых, по меньшей мере частично выводят при температурах от 800 до 1400°C, а, во-вторых, противотоком пропускают дальше через подвижный слой, в котором она охлаждается благодаря непосредственному теплообмену с подвижным слоем, что позволяет выводить из реакционного объема водород с температурой, близкой к температуре окружающей среды.

Необходимую для получения водорода тепловую энергию генерируют, в частности, в высокотемпературной зоне и/или подают в высокотемпературную зону. Однако при этом не исключается возможность генерирования и/или подачи тепловой энергии в других местах реакционного объема.

В реакционной зоне предпочтительно устанавливается температура, достаточная для превращения углеводородов по реакции термической деструкции, составляющего более 80%, предпочтительно более 90%, и, в частности, для полного превращения углеводородов. Кроме того, существует возможность регулирования степени превращения углеводородов в соответствии с реакцией термической деструкции путем варьирования времени пребывания. Так, например, при температуре 1200°C и внешнем давлении относительное превращение газообразного метана при времени пребывания 2 секунды составляет около 67%, при времени пребывания 3 секунды около 80% и при времени пребывания 4,5 секунды около 90%. Временем пребывания является отношение объема свободного пространства реакционной зоны к объемному расходу газового потока на входе в реакционную зону.

Предпочтительно по меньшей мере 90% масс., предпочтительно по меньшей мере 95% масс. углерода, образующегося в результате предлагаемой в изобретении реакции деструкции (соответственно в пересчете на общую массу образующегося углерода), осаждается на носителе, предпочтительно на углеродсодержащем грануляте.

В соответствии с настоящим изобретением под углеродсодержащим продуктом подразумевают продукт, который состоит из углерода предпочтительно по меньшей мере на 90% масс., предпочтительно по меньшей мере на 95% масс., особенно предпочтительно по меньшей мере на 98% масс., в частности, по меньшей мере на 99% масс.. Углеродсодержащий продукт предпочтительно содержит менее 5% масс., предпочтительно менее 1% масс., особенно предпочтительно менее 0,1% масс. золы, соответственно в пересчете на общую массу углеродсодержащего продукта. Углеродсодержащий продукт предпочтительно содержит менее 5% масс., предпочтительно менее 1% масс., особенно предпочтительно менее 0,1% масс. (соответственно в пересчете на общую массу углеродсодержащего продукта) щелочей, в частности, оксидов и гидроксидов щелочных и щелочно-земельных металлов, серосодержащих и/или фосфорсодержащих соединений. Указанные углеродсодержащие продукты можно использовать, например, в сталелитейной промышленности в качестве дутьевого угля, добавки к коксующимся углям или доменного кокса.

При осуществлении предлагаемого в изобретении способа на исходном углеродсодержащем грануляте предпочтительно осаждается по меньшей мере 5% масс., предпочтительно по меньшей мере 10% масс., особенно предпочтительно по меньшей мере 20% масс., в частности, по меньшей мере 30% масс. углерода соответственно в пересчете на первоначальную общую массу гранулята. При осуществлении предлагаемого в изобретении способа масса используемого углеродсодержащего гранулята предпочтительно может возрастать на величину, составляющую от 10 до 80% масс., предпочтительно от 20 до 50% масс., особенно предпочтительно от 25 до 40% масс., соответственно в пересчете на первоначальную общую массу гранулята.

В соответствии с предлагаемым в изобретении способом эмиссия диоксида углерода при производстве 100 кг водорода предпочтительно составляет менее 10 кг СО2/кг Н2, предпочтительно менее 8 кг CO2/кг Н2, в частности, менее 6 кг CO2/кг Н2.

Реакцию термической деструкции можно осуществлять, например, как описано в международной заявке WO 2013/004398 (Р11С078 РСТ/ЕР 2012/002877), или руководствуясь цитируемой в этой заявке литературой.

Благодаря противотоку газа и твердого материала процесс термической деструкции реализуют в режиме тепловой интеграции.

Рекуперацию тепла реакции термической деструкции предпочтительно осуществляют таким образом, чтобы средняя температура потоков продуктов за исключением выводимой из реакционной зоны водородсодержащей газовой смеси, то есть водорода и углеродсодержащего продукта, превышала среднюю температуру исходного потока, соответственно углеродсодержащего гранулята, на входе на величину, составляющую максимум от 50 до 100 К, предпочтительно максимум от 25 до 50 К, в частности, максимум от 5 до 20 К.

Указанной степени тепловой интеграции согласно изобретению достигают благодаря непосредственному выведению из реакционной зоны части обогащенного водородом газового потока с температурой от 800 до 1400°C.

Коэффициент полезного действия (η) тепловой интеграции, определяемый по уравнению:

η = (температура реакционной зоны - температура основного газового потока на выходе) / (температура реакционной зоны - температура твердого материала на входе),

предпочтительно составляет более 50%, предпочтительно более 75%, более предпочтительно более 90%, в частности, более 95%.

По меньшей мере часть образующейся водородсодержащей газовой смеси, составляющую предпочтительно от 10 до 40%, особенно предпочтительно от 15 до 35%, еще более предпочтительно от 18 до 30%, в частности, от 20 до 25% в пересчете на отношение бокового отбора к основному потоку водорода, предпочтительно выводят из реакционной зоны.

В качестве альтернативы выводят весь образующийся в процессе термической деструкции горячий водород.

Газ можно выводить любыми известными специалистам методами (устройства для выведения газа над кипящим слоем описаны, например, в разделе "Fluidized-Bed Reactors" энциклопедии Ульмана). Газ можно выводить, например, по соединяющему реактор пиролиза с RWGS-реактором жаростойкому трубопроводу (Nieken: Abluftreinigung in Reaktoren mit periodischer

Температура выводимой водородсодержащей газовой смеси преимущественно составляет от 500 до 2500°C, предпочтительно от 800 до 2000°C, более предпочтительно от 1000 до 1800°C, более предпочтительно от 1100 до 1600°C, еще более предпочтительно от 1200 до 1400°C.

Благодаря регулируемой подаче в боковой отбор кислородсодержащего газа, например, воздуха, предпочтительно кислорода технической чистоты, предпочтительно содержащего более 95% об., предпочтительно более 99%, особенно предпочтительно более 99,5% кислорода, температуру бокового отбора (водородсодержащей газовой смеси) предпочтительно можно устанавливать в заданном диапазоне, например, в диапазоне от 800 до 2000°C, предпочтительно от 1000 до 1800°C, особенно предпочтительно от 1100 до 1600°C, в частности, от 1200 до 1400°C, то есть необходимая температура в RWGS-реакторе служит задающим параметром для дозирования кислорода. Выводимую водородсодержащую газовую смесь предпочтительно вводят в реакционную зону RWGS-стадии, а, следовательно, указанная газовая смесь одновременно выполняет функцию эдукта и теплоносителя, обеспечивающего протекание RWGS-реакции. Атомное отношение водорода к кислороду составляет, например, от 10:1 до 100:1, предпочтительно от 20:1 до 80:1, особенно предпочтительно от 25:1 до 60:1, в частности, от 30:1 до 50:1, что, в отличие от режима работы без подачи кислорода, соответствует адиабатическому повышению температуры в месте выхода из реакционной зоны RWGS-реактора, предпочтительно составляющему от 15 до 350 К, предпочтительно от 20 до 200 К, особенно предпочтительно от 25 до 170 К, еще более предпочтительно от 30 до 60 К (эти данные соответствуют диапазонам отношения водорода к кислороду при следующих граничных условиях: молярный исходный состав H2:CO2:CH4 = 2:1:0,2, температура исходной смеси 900°C, давление 10 бар).

Подачу кислороду особенно предпочтительно осуществляют в том случае, если в водородсодержащей газовой смеси присутствует также метан в количестве, превышающем 5% об. Благодаря подаче кислорода значительная часть метана, предпочтительно от 45 до 99,8%, предпочтительно от 55 до 70%, в результате протекающего при температуре выше 800°С равновесного превращения окисляется до монооксида углерода и водорода.

Молярное соотношение кислорода к (остаточному) метану в водородсодержащей газовой смеси бокового отбора предпочтительно выбирают таким образом, чтобы оно находилось в диапазоне от 0:1 до 10:1, предпочтительно от 0,1:1 до 5:1, особенно предпочтительно от 0,3:1 до 3:1, в частности, от 0,5:1 до 2:1.

В предпочтительном варианте для осуществления описаной выше RWGS-реакции используют реактор, включающий:

(1) безгазовое пространство в верхней части, в которое совместно или по отдельности вводят диоксид углерода, водородсодержащую газовую смесь (включая остаточный метан) и кислород, и в котором происходит смешивание и предварительное превращение указанных компонентов,

(2) расположенный ниже слой катализатора, в котором устанавливается равновесие RWGS-реакции и реакций риформинга.

В качестве альтернативы кислородный поток можно вводить непосредственно в трубопровод для бокового отбора водородсодержащей газовой смеси из реактора для пиролиза и сжигать часть водорода. В особых вариантах осуществления изобретения можно выполнять очистку водородсодержащей газовой смеси. Подобная очистка оказывается целесообразной прежде всего в том случае, если в водородсодержащей газовой смеси присутствуют значительные количества углеродсодержащей пыли или аэрозолей, что может создавать проблемы при ее переработке на последующих технологических стадиях. Для очистки водородсодержащей газовой смеси от углеродсодержащей пыли или аэрозолей можно осуществлять соответствующие технические мероприятия. Речь при этом идет, в частности, об использовании для отделения твердых веществ центробежных сепараторов, электростатических фильтров, макроопористых твердых материалов, фильтрующих сред и о реализации других известных специалистам процессов очистки. Указанные процессы можно осуществлять в широком температурном интервале, предпочтительно в интервале от 0 до 1400°C, предпочтительно от 500°C до 1400, особенно предпочтительно от 800 до 1400°C.

Боковой отбор предпочтительно направляют непосредственно в реакционную камеру для осуществления RWGS-реакции.

Выводимый из процесса термической деструкции водородсодержащий газ в соответствии с RWGS-реакцией предпочтительно превращают с диоксидом углерода в синтез-газ. Присутствующий в водородсодержащем газе непревращенный метан подвергают риформингу с диоксидом углерода и высвобождающейся при RWGS-реакции водой предпочтительно одновременно с RWGS-реакцией. Катализатор RWGS-реакции равным образом предпочтительно катализирует также риформинг метана. Благодаря риформингу метана предпочтительно повышается выход монооксида углерода и по меньшей мере частично компенсируется расход водорода на RWGS-реакцию. Одновременно снижается содержание остаточного метана в синтез-газе.

Через боковой отбор из реакционной зоны реактора для термической деструкции предпочтительно поступает свыше 80%, предпочтительно свыше 90% необходимой для RWGS-реакции водородсодержащей газовой смеси соответственно в пересчете на общую потребность в водороде, причем необходимый для RWGS-реакции водород прежде всего поступает исключительно через боковой отбор водородсодержащей газовой смеси из реакционной зоны реактора для термической деструкции.

Объемное отношение потока диоксида углерода к потоку водородсодержащей газовой смеси предпочтительно варьируют в диапазоне от 0,1:1 до 5:1, предпочтительно от 0,2:1 до 4:1, особенно предпочтительно от 0,25:1 до 3:1, в частности, от 0,3:1 до 2:1.

В случае если целевое молярное отношение водорода к монооксиду углерода в синтез-газе составляет 2:1, молярное отношение диоксида углерода к водороду в водородсодержащей газовой смеси предпочтительно устанавливают в примерном диапазоне от 1:2 до 1:2,5, тогда как в случае целевого молярного отношения водорода к монооксиду углерода в синтез-газе, составляющего 1:1, молярное отношение диоксида углерода к водороду в водородсодержащей газовой смеси предпочтительно устанавливают в примерном диапазоне от 1:1 до 1:1,5. Устанавливаемое отношение стабильно в широком диапазоне степеней превращения по реакции термической деструкции. Для установления необходимого отношения водорода к монооксиду углерода специалисты могут воспользоваться любыми известными методами (смотри Фиг. 3 и 4).

На Фиг. 3 показана реализация RWGS-стадии с интегрированной рекуперацией тепла при соблюдении следующих предпосылок: (i) температура выводимого из реактора для пиролиза газа 1200°C, (ii) абсолютное давление 1 бар, (iii) адиабатическая равновесная стадия осуществления RWGS-реакции, (iv) теплообмен между синтез-газом и свежим диоксидом углерода в идеальном противоточном теплообменнике (равновесная модель). В верхней части Фиг. 3 показана зависимость отношения водорода к монооксиду углерода в синтез-газе от объемного отношения диоксида углерода к водороду. В нижней части Фиг. 3 показана зависимость степени превращения диоксида углерода, температуры синтез-газа на выходе из реакционной зоны и температуры на выходе из теплообменника на RWGS-стадии. На Фиг. 4 показан состав содержащей монооксид углерода и водород газовой смеси, то есть состав потока получаемого на RWGS-стадии продукта, в зависимости от объемного отношения потока диоксида углерода к потоку водорода, а также от температуры и давления.

Необходимое отношение водорода к монооксиду углерода в синтез-газе (потоке выходящего с RWGS-стадии продукта) может быть обеспечено также благодаря добавлению к этому потоку водородсодержащей газовой смеси, например, 10%, предпочтительно 20%, в частности, 50% водородсодержащей газовой смеси (соответственно в пересчете на поток продукта с RWGS-стадии, то есть содержащей монооксид углерода и водород газовой смеси), соответственно путем удаления части водорода, например, 10%, предпочтительно 20%, в частности, 50% водорода (соответственно в пересчете на содержание водорода в синтез-газе, то есть потоке выходящего с RWGS-стадии продукта) из потока продукта с RWGS-стадии.

Комбинированные RWGS-реакцию и риформинг метана предпочтительно осуществляют в температурном интервале от 500 до 1500°C, предпочтительно от 700 до 1200°C, в частности, от 800 до 1000°C.

Предпочтительно по меньшей мере 20%, предпочтительно по меньшей мере 50%, особенно предпочтительно по меньшей мере 80% технологического тепла, необходимого для осуществления RWGS-реакции и риформинга метана, поступает в виде физического тепла подаваемой на RWGS-стадию водородсодержащей газовой смеси, причем прежде всего все технологическое тепло, необходимое для осуществления RWGS-реакции и риформинга метана, поступает в виде физического тепла подаваемой на RWGS-стадию водородсодержащей газовой смеси.

Реактор для осуществления RWGS-реакции и риформинга метана предпочтительно оснащен также системой интегрированной рекуперации тепла. При этом в реактор предпочтительно подают холодный содержащий диоксид углерода питающий поток и реализуют его теплообмен в противотоке с потоком полученного на RWGS-стадии продукта.

Реактор для осуществления RWGS-реакции и риформинга метана предпочтительно является адиабатическим реактором. Он может быть снабжен дополнительными устройствами для генерирования и/или подвода тепла.

Комбинированные RWGS-реакцию и риформинг метана предпочтительно осуществляют под давлением от 1 до 50 бар. Давление RWGS-реакции предпочтительно соответствует давлению реакции термической деструкции, причем возможная разность этих давлений предпочтительно составляет менее 1 бар, предпочтительно менее 100 мбар.

Время пребывания в реакционной зоне при предлагаемом в изобретении комбинировании RWGS-реакции с риформингом метана предпочтительно составляет от 0,1 до 30 секунд.

Предлагаемую в изобретении RWGS-реакцию предпочтительно осуществляют в непрерывном или квазинепрерывном режиме.

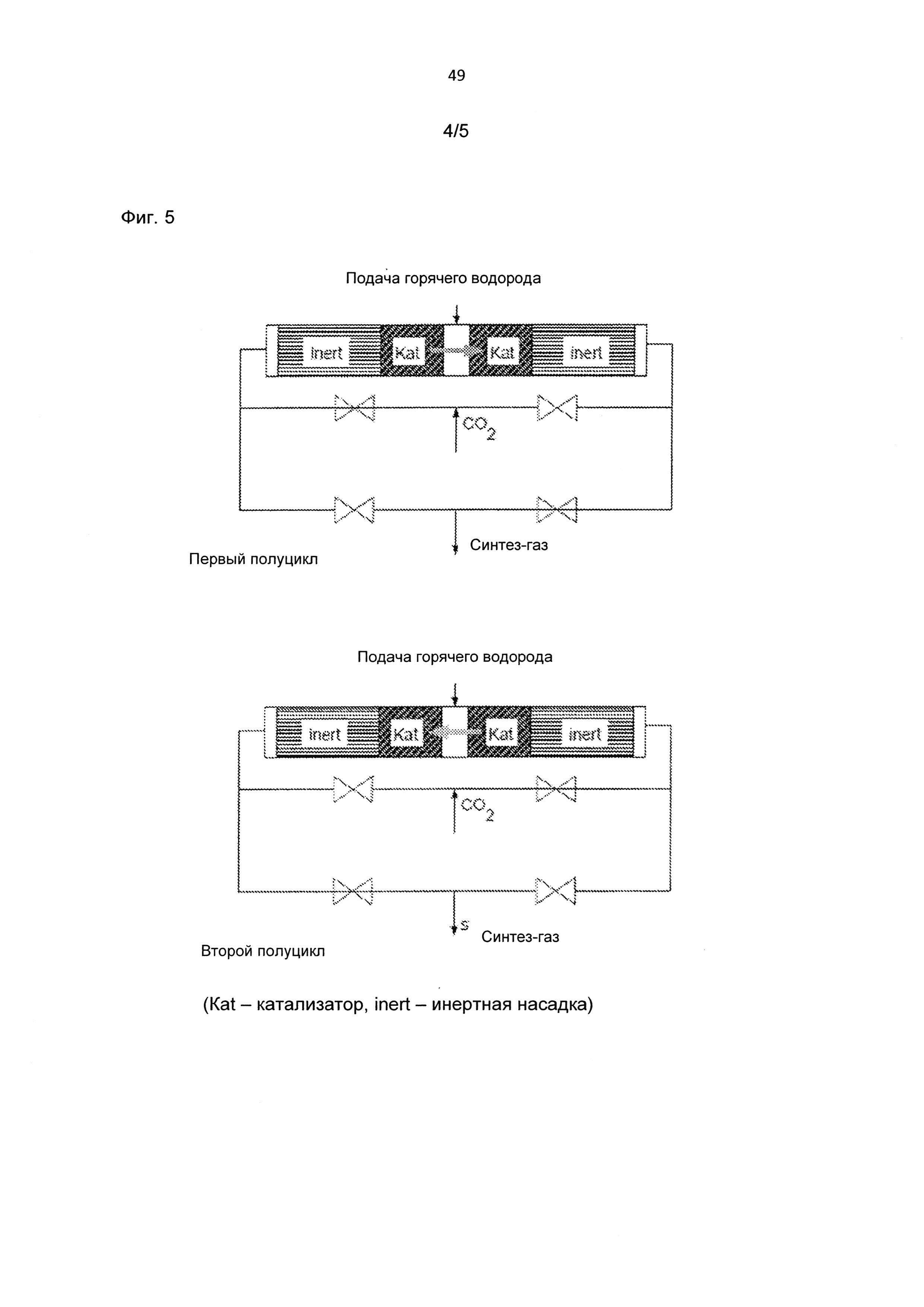

RWGS-реактор предпочтительно обладает конструктивным исполнением реактора с периодическим переключением потоков и центральной подачей горячей водородсодержащей газовой смеси (Kolios: Zur autothermen

На Фиг. 5 показана принципиальная схема RWGS-реактора. Реактор обладает конструктивным исполнением адиабатического реактора со стационарным слоем структурированной насадки. В средней зоне реактора находится катализатор RWGS-реакции. Питающую водородсодержащую газовую смесь можно подавать в каталитически активную зону по центру или с распределением. Периферийные зоны, которые служат зонами теплообмена для тепловой интеграции, содержат инертную керамическую насадку. Посредством встроенных устройств с высокой удельной поверхностью, например, сотовых монолитов с высокой плотностью ячеек (свыше 100 ячеек на квадратный дюйм) или шариков небольшого диаметра (менее 5 мм) может быть обеспечена необходимая для тепловой интеграции эффективная теплопередача. Через периодические временные интервалы, составляющие от 10 секунд до 30 минут, предпочтительно от 30 секунд до 10 минут, особенно предпочтительно от 60 секунд до 300 секунд, предпочтительно переключаются на подачу обогащенного диоксидом углерода потока со стороны питания. Переключение предпочтительно осуществляют посредством системы управления клапанами или заслонками, известной специалистам по устройствам для регенеративного термического дожига потоков отходящего воздуха.

Диоксид углерода на входе в реакционную зону RWGS-реактора предпочтительно обладает температурой от 500 до 1200°C, предпочтительно от 700 до 1100°C, особенно предпочтительно от 700 до 1000°C.

В другом альтернативном варианте конструктивного исполнения RWGS-реактора нагревание реакционной зоны можно осуществлять, например, аналогично нагреванию в печи для риформинга (Reimert и другие: Gas Production, 2. Process, Ullmann's Encyclopedia of Industrial Chemsitry, том 16, cc. 423-482, издательство Wiley-VCH, 2012). В соответствии с данным вариантом конструктивного исполнения исходные потоки (диоксид углерода и водородсодержащая газовая смесь) и поток продукта (синтез-газа) могут быть термически разобщены. Синтез-газ на выходе из реакционной зоны может быть подвергнут резкому охлаждению в устройстве для закалки, что позволяет «заморозить» достигнутое при высокой температуре равновесие реакции. В соответствии с данным вариантом конструктивного исполнения температура диоксида углерода на входе в реакционную зону предпочтительно находится в интервале от 50 до 500°C, предпочтительно от 200 до 500°C, в частности, от 300 до 500°C.

Степень превращения диоксида углерода при предлагаемом в изобретении комбинировании RWGS-реакции с риформингом метана предпочтительно составляет более 30%, в частности, более 60%. Степень превращения диоксида углерода предпочтительно находится в интервале от 60 до 100%, в частности, от 75 до 100%.

Побочная реакция метанизации предпочтительно составляет менее 10%, предпочтительно менее 3% в пересчете на исходный диоксид углерода. Присутствующий в водородсодержащей газовой смеси метан прежде всего подвергают риформингу диоксидом углерода.

Побочная реакция коксования катализатора RWGS-реакции предпочтительно составляет менее 0,001%, предпочтительно менее 0,0001% соответственно в пересчете на общее количество превращенного диоксида углерода.

Коэффициент полезного действия тепловой интеграции для предлагаемого в изобретении спаренного способа осуществления реакции термической деструкции углеводородов и RWGS-реакции, скомбинированной с рифорзмингом метана, предпочтительно составляет более 84%, предпочтительно более 88%, особенно предпочтительно более 90%, в частности, более 92%. Коэффициентом полезного действия тепловой интеграции является отношение суммарной поглощенной теплоты реакции термической деструкции и RWGS-реакции к общему поступающему в процесс количеству тепла.

Материал катализатора, пригодного для осуществления RWGS-реакции, предпочтительно должен удовлетворять нескольким требованиям. Во-первых, активный металл подобного материала должен обладать высокой стойкостью против спекания, что позволяет исключить обусловленную преждевременным старением потерю активности при высоких рабочих температурах. Во-вторых, материал катализатора должен обладать достаточной гидротермальной стабильностью, что позволяет предотвращать его преждевременный структурный коллапс, поскольку на один моль превращенного диоксида углерода образуется один моль воды. В-третьих, материал катализатора должен обладать достаточной стойкостью к коксованию подверженных коксованию веществ, таких как низкомолекулярные олефины и алифатические или ароматические соединения, которые могут находиться в горячем водороде, попав в него со стадии пиролиза. В-четвертых, материал катализатора, в особенности в случае получения обогащенного монооксидом углерода синтез-газа с отношением водорода к монооксиду углерода менее 1,5:1, должен частично препятствовать диспропорционированию монооксида углерода и обусловленному этим образованию кокса, соответственно переконвертированию уже образовавшегося кокса вследствие превращения с водородом в метан или превращения с диоксидом углерода по реакции Будуара.

Предлагаемые в изобретении катализаторы как правило содержат пригодный активный металл и пригодную подложку для активного металла. Пригодными активными металлами могут являться, в частности, платиновые металлы, например, родий (Rh), платина (Pt), иридий (Ir), палладий (Pd) или рутений (Ru). Особенно предпочтительными платиновыми металлами являются платина или иридий. Пригодными металлами группы железа прежде всего могут являться никель (Ni), кобальт (Со) и железо (Fe). При этом особенно предпочтительными являются никель или кобальт. Другим также предпочтительным активным металлом является медь. Возможны также комбинации указанных активных металлов. При этом подобные комбинации могут быть образованы сплавами активных металлов или интерметаллическими фазами, определенные металлы могут находиться в металлической форме, а другие в оксидной форме, или определенные составляющие металлических компонентов могут находиться как в металлической, так и в оксидной форме. Пригодными элементами для промотирования активных металлов, которые могут находиться в оксидной или элементарной форме, могут являться, в частности, щелочные металлы, щелочно-земельные металлы, например, магний (Mg), кальций (Са) и стронций (Sr), лантаниды, например, лантан (La) и церий (Ce), а также галлий, олово, цинк, ванадий, вольфрам, ниобий, тантал, марганец или сера.

Пригодными подложками для указанных выше активных металлов прежде всего являются материалы, которые обладают достаточно развитой поверхностью, достаточно сильным взаимодействием с активными металлами и промоторами и позволяют обеспечить высокую дисперсность и стойкость к старению. Желательной является также высокая теплопроводность материала, что позволяет обеспечивать оптимальное тепловое взаимодействие с теплонесущими газами. Пригодными подложками для активных металлов являются, в частности, оксидные материалы, в том числе так называемые смешанные оксиды металлов, оксидная матрица которых состоит из нескольких металлических компонентов. Подобные смешанные оксиды металлов могут находиться в виде фазовочистых оксидов или в виде смешанных фаз. Примерами пригодных смешанных оксидов металлов являются, в частности, шпинели, например, магний-алюминиевая шпинель, флюориты, например, церий-циркониевые флюориты, гексаалюминаты или магнитоплюмбиты, перовскиты, титанаты, ферриты, твердые растворы оксидов циркония с лантанидами или комплексные алюмосиликаты, а также другие известные специалистам смешанные оксиды металлов. Другими пригодными согласно изобретению подложками для активных металлов являются, в частности, карбиды, например, карбид вольфрама (WC), карбид молибдена (МоС), карбид бора (ВС) или карбид кремния (SiC), а также нитриды или бориды.

К предлагаемым в изобретении катализаторам относятся также представители тех классов соединений, активный металл которых в условиях формования или реакции высвобождается из пригодного исходного вещества. Подобными соединениями могут являться, в частности, оксиды, смешанные оксиды или карбонаты.

Указанные выше предлагаемые в изобретении катализаторы можно получать известными специалистам методами, например, в соответствии с реакциями осаждения, методами пропитки или путем превращения расплавленных металлов, солей или оксидов, соответственно металлов, солей или оксидов, при высоких температурах. Кроме того, получение указанных катализаторов предусматривает операции обработки окисляющими или восстанавливающими газовыми средами при повышенных температурах и другие известные специалистам технические мероприятия, выполняемые с целью повышения активности и стабильности.

Кроме того, изобретение предусматривает возможность использования в стационарном каталитическом слое нескольких катализаторов. Подобная технология позволяет сократить содержание дорогостоящих благородных металлов, отличающихся стойкостью к высоким температурам и коксованию. Подобное применение может быть реализовано в форме структурированного слоя катализатора со ступенчатыми прослойками из разных катализаторов или их смесей.

Другими возможностями использования катализатора являются альтернативные варианты его эксплуатации, например, применение в кипящем слое или в качестве материала покрытия/реактивной грунтовки на металлических, соответственно керамических монолитах или в теплообменниках.

Отделение синтез-газа от образующейся воды, диоксида углерода и при необходимости метана можно осуществлять любыми известными специалистам методами (Gas Production 3, Ullmann's Encyclopedia of Industrial Chemistry, издательство Wiley-VCH, Вейнгейм, 2012).

Эмиссия диоксида углерода в соответствии с предлагаемым в изобретении способом получения синтез-газа предпочтительно имеет отрицательные значения (снижение эмиссии диоксида углерода) и предпочтительно составляет менее -50 кг СО2 на 100 кг синтез-газа, в частности, менее -100 кг СО2 на 100 кг синтез-газа.

Для установки с производительностью по водороду 100 килотонн в год (что соответствует производительности по синтез-газу 700 килотонн в год при отношении водорода к монооксиду углерода 2:1) запись в кредит благодаря экономии диоксида углерода составляет 14 миллионов евро в год. При этом принимают сертификационную стоимость тонны диоксида углерода 20 евро.

Преимущество предлагаемого в изобретении нового способа, во-первых, состоит в возможности получения водорода, соответственно синтез-газа, с незначительным углекислотным следом. Во-вторых, предлагаемый в изобретении способ позволяет устанавливать заданное отношение водорода к монооксиду углерода и варьировать его в широком диапазоне независимо от превращения по реакции термической деструкции.

Благодаря оптимизированной тепловой интеграции предлагаемый в изобретению спаренный способ позволяет экономить производственные издержки. Благодаря простому конструктивному оформлению RWGS-стадии может быть достигнута также экономия капитальных затрат.

Кроме того, предлагаемый в изобретении спаренный способ позволяет достигать на стадии пиролиза полной тепловой интеграции. Вследствие этого теплопотери по сравнению с реализацией двух соответствующих отдельных процессов удается сократить вдвое. Благодаря высоким температурам RWGS-реакции удается эффективно предотвращать метанизацию и коксование на RWGS-стадии.

На Фиг. 6 показан вариант осуществления предлагаемого в изобретении спаренного способа термической деструкции углеводородов и RWGS-реакции, в соответствии с которым водород, синтез-газ и углеродсодержащий продукт подлежат параллельному получению в ходе единого непрерывного процесса.

В реакционный объем R по питающему трубопроводу 1 сверху вводят углеродсодержащий гранулят с температурой окружающей среды (например, коксовую мелочь), который под действием гравитации перемещается вниз в виде подвижного слоя W. Одновременно в пиролитический реакционный объем PR снизу подают содержащий углеводороды газ 2 (предпочтительно природный газ), который противотоком поднимается, проходя через подвижный слой W. Газ 2, температура которого на входе в реакционный объем PR соответствует температуре окружающей среды, на пути вверх вследствие непосредственного теплообмена с подвижным слоем W нагревается до температуры деструкции углеводородов, которые в указанных условиях распадаются на водород и углерод по эндотермической реакции. Предпочтительно более 95% масс. образующегося при этом углерода осаждается на углеродсодержащих гранулах подвижного слоя W, что сопровождается повышением его качества. Образующийся горячий водород совместно с непревращенными или лишь частично превращенными углеводородами продолжает перемещаться вверх, охлаждаясь вследствие непосредственного теплообмена с подвижным слоем W, в связи с чем по трубопроводу 3 можно выводить содержащую водород газовую смесь, температура которой превышает температуру окружающей среды на максимальную величину от 25 до 50 К.

Из реакционной зоны RZ пиролитического реакционного объема PR выводят часть горячей водородсодержащей газовой смеси 4, которую подают непосредственно в предназначенный для осуществления RWGS-реакции реактор RWGS-R. Горячий водород 4 в реакторе RWGS-R превращают с подаваемым в него снизу диоксидом углерода 5. Образующийся при этом синтез-газ 6 выводят из реактора RWGS-R снизу. Тепло потока синтез-газа 6 используют для нагревания потока диоксида углерода 5.

С нижней стороны пиролитического реакционного объема PR выводят гранулят 7 с температурой, почти соответствующей температуре окружающей среды, который в связи с наличием на нем отложений углерода можно использовать, например, в качестве доменного кокса или коксохимической добавки. Фракции гранулята 7, которые не удовлетворяют предъявляемым к их качеству требованиям, например, обладают слишком большим (более 80 мм) или слишком малым (менее 35 мм) диаметром гранул или слишком низкой прочностью (прочность доменного кокса по барабанной пробе 140 согласно стандарту ISO/FDIS 18894:2003 составляет более 40%), отделяют в сепарирующем устройстве S посредством просеивания и/или воздушной сепарации и после при необходимости выполняемого измельчения возвращают в пиролитический реакционный объем PR.

Реферат

Изобретение относится к способу параллельного получения водорода, монооксида углерода и углеродсодержащего продукта. Описан способ параллельного получения водорода, монооксида углерода и углеродсодержащего продукта, в котором один или несколько углеводородов подвергают термической деструкции, причем по меньшей мере часть образующейся водородсодержащей газовой смеси выводят из реакционной зоны реактора деструкции при температуре от 800 до 1400°С и превращают с диоксидом углерода в содержащую монооксид углерода и водород газовую смесь. Технический результат: предложен способ параллельного получения водорода, монооксида углерода и/или твердого углесодержащего продукта с незначительным углекислотным следом при экономически приемлемых для химической промышленности граничных условиях. 12 з.п. ф-лы, 6 ил.

Комментарии