Получение газового потока - RU2600650C2

Код документа: RU2600650C2

Чертежи

Описание

Настоящее изобретение относится к получению газовых потоков из сырьевых материалов и практическому применению этих газовых потоков. В частности, настоящее изобретение относится к плазменной обработке синтетического газа, полученного из сырьевого материала для получения газовых потоков диоксида углерода и/или водорода. Эти потоки могут быть предпочтительно использованы в таких целях, как извлечение нефти/газа или генерирование энергии.

В документе EP 1896774, который включен в настоящее описание ссылкой, раскрыта обработка бытовых отходов посредством двухстадийного процесса. Вначале, отходы газифицируют в установке для газификации. Газификация, хотя и является сравнительно эффективной при обработке большей части отходов, она все же производит газ, который содержит несгоревшие твердые частицы, низколетучие смолистые продукты, взвешенные в воздухе соединения и твердые нелетучие обуглившееся вещества.

Газ, получаемый в результате газификации отходов (именуемый «отходящим газом»), может быть использован в газовой турбине или газовом двигателе, но взвешенные в воздухе твердые частицы и молекулы смолистых продуктов на основе углеводородов имеют тенденцию засорять турбину или двигатель. Следовательно, в документе EP 1896774 раскрыта плазменная обработка отходящего газа и твердого нелетучего угля в установке для плазменной обработки. Она извлекает любые остающиеся органические продукты из обуглившегося вещества, которое затем спекается, и расщепляет любые взвешенные в воздухе органические продукты на монооксид углерода и водород для применения в газовой турбине или газовом двигателе.

Газовые турбины и газовые двигатели являются чувствительными к однородности сырьевого материала синтетического газа. Соответственно, процесс, раскрытый в документе EP 1896774, может быть использован для обработки гомогенизированных органических отходов, характеризующихся постоянной теплотворной способностью (ТС). Фактически, процесс, раскрытый в документе EP 1896774, может быть оптимизирован для обработки топлива из твердых отходов (ТТО) и твердого извлеченного из отходов топлива (ИОТ).

Следовательно, существует необходимость в создании процесса, который устранит или, по меньшей мере, частично решит некоторые или все проблемы, связанные со способами, известными из уровня техники, или предложит, по меньшей мере, приемлемую или оптимизированную альтернативу.

В соответствии с первым аспектом настоящее изобретение обеспечивает способ получения газовых потоков диоксида углерода и/или водорода, причем способ предусматривает:

(i) термическую обработку сырьевого материала для получения синтетического газа, содержащего монооксид углерода и водород, и плазменную обработку синтетического газа в установке для плазменной обработки;

(ii) взаимодействие обработанного плазмой синтетического газа с водой в дополнительной установке для обработки, посредством чего, по меньшей мере, некоторую часть монооксида углерода преобразовывают в диоксид углерода; и

(iii) извлечение водорода и/или, отдельно, диоксида углерода из синтетического газа.

Далее настоящее раскрытие будет дополнительно описано. В приведенных ниже абзацах более подробно описаны различные аспекты настоящего раскрытия. Каждый определенный таким образом аспект может быть объединен с любым другим аспектом или аспектами, если ясно не указано противоположное. В частности, любой признак, указанный в качестве предпочтительного или преимущественного, может быть объединен с любым другим признаком или признаками, указанными в качестве предпочтительных или преимущественных.

Предпочтительно сырьевой материал термически обрабатывают при помощи газификации сырьевого материала для получения синтетического газа. Предпочтительно сырьевой материал газифицируют в установке для обработки, отдельной от установки для плазменной обработки.

Способ согласно настоящему изобретению продемонстрировал неожиданную энергетическую эффективность. Кроме того, было обнаружено, что, в частности, сочетание газификационной обработки и плазменной обработки сырьевого материала обеспечивает источник с высокой степенью чистоты газообразного диоксида углерода и/или водорода, который хорошо подходит для использования в сочетании с методиками увеличения нефтеизвлечения (УНИ) и технологией водородных топливных элементов. Предпочтительно, процесс может быть применен для обработки сырьевого материала в виде отходов, и, тем самым, получения энергии из отходов.

На стадии (i) сырьевой материал термически обрабатывают, предпочтительно при помощи газификации. Газификация представляет собой частичное сжигание материала, при котором кислород в установке для газификации регулируют так, чтобы он присутствовал в субстехиометрическом количестве в отношении указанного материала. Газификация сырьевого материала, содержащего углеродсодержащие компоненты, приводит к образованию горючего топливного газа или синтетического газа с высоким содержанием монооксида углерода, водорода и некоторых насыщенных углеводородов, в основном метана. Полученный газ также характеризуется содержанием некоторого количества диоксида углерода и влаги. Процесс газификации и установки для газификации, подходящие для применения в настоящем изобретении, раскрыты в документе EP 1896774, включенном в настоящее описание при помощи ссылки.

Предпочтительно сырьевой материал газифицируют на стадии (i) в присутствии кислорода и пара.

Согласно одному варианту осуществления термическая обработка может быть осуществлена на стадии плазменной обработки. То есть, установка для плазменной обработки может быть использована для термической обработки сырьевого материала с тем, чтобы получить синтетический газ, а затем плазменной обработки синтетического газа на одной стадии. Альтернативно, две отдельные стадии плазменной обработки могут быть проведены, первая для получения синтетического газа, а вторая для плазменной обработки синтетического газа. Эти варианты осуществления являются менее предпочтительными, поскольку было обнаружено, что применение плазменной обработки для газификации отходов характеризуется низкой эффективностью.

Синтетический газ подвергают плазменной обработке в установке для плазменной обработки. Это служит для расщепления любых углеводородов, присутствующих в синтетическом газе, а также повышения содержаний водорода и монооксида углерода в синтетическом газе. Плазменную обработку осуществляют в регулируемых условиях для обеспечения того, что получение диоксида углерода снижено, и водород не преобразуется в воду. Предпочтительно плазменную обработку осуществляют в присутствии воды.

Авторы настоящего изобретения нашли, что плазменная обработка синтетического газа обеспечивает получение очищенного продукта-синтетического газа, то есть газа с очень низким содержанием углеводородов, включая смолянистые продукты. Более того, авторы нашли, что если смолы не удалить перед стадией реакции конверсии водяного газа (КВГ), то они склонны к осаждению на поверхности катализаторов, что будет значительно снижать активность катализаторов со временем. Таким образом, применение установки для плазменной обработки в сочетании с реактором КВГ обеспечивает поддержание высоких уровней эффективности преобразования.

Дополнительное преимущество плазменной обработки заключается в преобразовании углеводородов в синтетический газ. Эти углеводороды могут пройти через стадию реакции КВГ без преобразования, в результате чего происходит потеря энергетической эффективности, а также общего выхода углерода/водорода. Плазменный преобразователь является очень эффективным для разрушения этих вызывающих проблемы продуктов на основе углеводородов, и, следовательно, плазменная обработка приводит к максимально увеличенным энергетическим выходам из сырьевого материала.

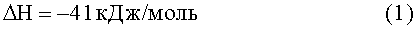

На стадии (ii), по меньшей мере, некоторое количество обработанного плазмой синтетического газа приводят во взаимодействие с водой дополнительной установке для обработки. Предпочтительно весь синтетический газ взаимодействует с водой. Предпочтительно вода представлена в форме пара. В этих условиях происходит реакция конверсии водяного газа, в ходе которой монооксид углерода реагирует с водяным паром для образования диоксида углерода и водорода:

.

Таким образом, возрастает количество диоксида углерода и водорода, присутствующих в потоке. Реакция является экзотермической, и ее проводят в дополнительной установке для обработки при более низкой температуре, чем температура плазменной обработки для содействия прямой реакции. Предпочтительно на стадии (iii) синтетический газ взаимодействует с достаточным количеством воды для преобразования по существу всего монооксида углерода в диоксид углерода и воду.

Эта реакция может быть катализирована при помощи оксида железа и/или оксида хрома и/или меди на носителе смешанного состава, состоящего из оксида цинка и оксида алюминия. Другие катализаторы могут включать в себя Fe2O4 (магнитный железняк), или другие переходные металлы и оксиды переходных металлов, или медный катализатор Fe2O4.

Синтетический газ, сгенерированный в ходе процесса термической обработки, (игнорируя содержание H2O, которое предпочтительно минимизировано) может содержать приблизительно 39 молярных процентов H2. Остальные компоненты представляют собой приблизительно 38 молярных процентов CO и приблизительно 15 молярных процентов CO2. Для получения топлива с высоким содержанием H2 синтетический газ может быть дополнительно обработан для снижения концентрации CO и CO2.

Реакция конверсии водяного газа (КВГ), уравнение 1, является способом преобразования монооксида углерода в диоксид углерода и водород. Авторы осознали, что этот способ может быть использован для дальнейшего улучшения выхода водорода, а также снижения концентрации CO в синтетическом газе. Воду, предпочтительно пар, добавляют к смесям на основе синтетического газа, содержащим в основном водород и монооксид углерода перед введением в реакторы КВГ для преобразования CO в CO2 и дополнительный H2.

Реакция КВГ является обратимой, экзотермической реакцией, которая является термодинамически неблагоприятной при повышенных значениях температуры. Существуют два предпочтительных типа используемых катализаторов КВГ. Один является катализатором с высокой температурой конверсии (ВТК), который состоит из оксидов железа и хрома, и который используют при температуре 300-500°C для снижения содержания монооксида углерода до приблизительно 2-5%. Второй является катализатором с низкой температурой конверсии (НТК), который состоит из меди, оксида цинка и оксида алюминия, и который используют при температуре 200-250°C для снижения концентрации СО до ~1%.

При высоких значениях температуры преобразование является ограниченным равновесием, причем при низких значениях температуры оно ограничено кинематически. С целью максимального увеличения преобразования CO и получения H2 применяют объединение двух катализаторов. Приблизительно 90-95% преобразование CO может быть достигнуто при помощи реакции КВГ. Во время получения водорода также получают CO2. С целью получения газа с высоким содержанием H2 необходимо осуществить захватывание и удаление CO2 в обработанном газе.

На стадии (iii) синтетический газ после реакции конверсии водяного газа обрабатывают таким образом, чтобы извлечь по меньшей мере одно из диоксида углерода и водорода, а предпочтительно и то, и другое. Предпочтительно диоксид углерода извлекают из синтетического газа посредством отделения с применением амина. Степень чистоты излеченного диоксида углерода предпочтительно составляет по меньшей мере 98%.

Предпочтительно водород извлекают из синтетического газа при помощи процесса абсорбции при переменном давлении. Степень чистоты извлеченного водорода предпочтительно составляет по меньшей мере 90%. Другие методики известны в области техники и могут быть использованы для извлечения водорода.

Выбор процесса для осуществления удаления CO2 может быть основан на составе газа, а также рабочих условиях. Высокие значения CO2 в сырьевом газе увеличивают возможности применения физического растворителя, при этом присутствие значительного количества тяжелого углеводорода препятствует применению физического растворителя. Низкие значения парциального давления CO2 и низкое давление на выходе потока продукта благоприятствуют применению химических растворителей.

Парциальное давление CO2, выходящего из реактора КВГ (фиг.1), является достаточно низким (приблизительно 5,7 фунтов на квадратный дюйм). Следовательно, парциальное давление CO2 в сырьевом газе хорошо подходит для обработки химической абсорбцией.

Предпочтительно CO2 извлекают с применением химического растворителя на основе алканоламинов. Реакционноспособность и высокая доступность, в частности, моноэтаноламина (МЭА) и диэтаноламина (ДЭА), делают эти растворители идеальными. Процессы химической абсорбции основаны на экзотермической реакции между растворителем и CO2, который присутствует в газовом потоке. Большинство химических реакций являются обратимыми, в этом случае растворитель удаляет CO2 в контакторе (абсорбере) предпочтительно при высоком давлении (5-200 атм) и предпочтительно с низкой температурой (35-50°C). Затем реакцию предпочтительно обращают при помощи эндотермического процесса десорбции с высокой температурой (90-120°C) и при низком давлении (1,4-1,7 атм). Степени извлечения CO2 из растворителя на основе амина составляют предпочтительно по меньшей мере 95%, более предпочтительно по меньшей мере 98% и наиболее предпочтительно 99% или более.

Дополнительная стадия процесса может быть использована для очистки газового потока, полученного в результате процесса очистки амином, для получения чистого водорода. Водород со степенью чистоты от высокой до сверхвысокой может быть необходим для обеспечения надежной и эффективной работы при его использовании в топливных элементах.

Предпочтительные процессы для обогащение потока водород а представляют собой процесс адсорбции при переменном давлении (АПД), процесс отделения с применением полимерной мембраны и процесс криогенного отделения. Состав исходного сырья характеризуется значительным влиянием на выбор процесса отделения водорода. Более высокое содержание водорода исходного сырья способствует применению процессов АПД и процессов с использованием мембраны, а более низкое содержание водорода способствует применению криогенного отделения. Потоки с 75-90 объемными процентами водорода наиболее экономически эффективно обогащают при помощи процессов АПД или процессов с использованием мембраны. Потоки со значительными количествами CO, CO2 и азота, такие как выходящий поток из установки для преобразования потока, почти всегда обогащают посредством процесса АПД, поскольку этот процесс является единственным процессом, который может удалить эти компоненты легко и полностью. В частности, удаление CO и CO2 до 10-15 миллионных долей на единицу объема часто является необходимым, и оно может быть предпочтительно выполнено при помощи процесса АПД на одной стадии.

Процесс АПД для очистки водорода основан на способности адсорбентов осуществлять адсорбцию большего количества примесей при высоком парциальном давлении в газовой фазе, чем при низком парциальном давлении. Примеси адсорбируются в адсорбере при более высоком парциальном давлении, а затем выделяются при более низком парциальном давлении. Парциальное давление примесей снижают при помощи «колебания» давления адсорбера от давления подачи до давления остаточного газа, и при помощи продувки водородом с высокой степенью чистоты. Движущая сила для отделения представляет собой перепад парциального давления примесей между подачей и остаточным газом. Предпочтительно минимальное отношение давлений, составляющее приблизительно 4:1 между давлением подачи и давлением остаточного газа, используют для отделения водорода.

Абсолютные давления подачи и остаточного газа также являются важными для извлечения водорода. Оптимальный диапазон давления подачи для установок АПД в связанных с очисткой практических применениях составляет 200-400 индикаторных фунтов на квадратный дюйм. Оптимальное давление остаточного газа является настолько возможно низким.

Два преимущества процесса АПД заключаются в его способности удалять примеси до любого необходимого уровня (например, при необходимости до уровней миллионных долей на единицу объема), и получать продукт-водород с очень высокой степенью чистоты. Как правило, диапазон значений чистоты продукта-водорода из процесса АПД составляет от 99 до 99,999 объемных процентов. Удаление CO и CO2 до уровней, составляющих 0,1-10 миллионных долей на единицу объема, являются обычным и легко достижимым. Извлечение водорода, обеспечиваемое при помощи установок АПД, является средним и составляет, как правило, 80-92% при оптимальных условиях. Энергия топлива в остаточном газе может быть использована в связанных с нагреванием практических применениях в другом месте установки.

Предпочтительно, после извлечения водорода и/или диоксида углерода из синтетического газа, оставшийся синтетический газ направляют обратно в установку для плазменной обработки. Указанная рециркуляция синтетического газа обеспечивает извлечение всего содержания углеводородов, а также представляет собой эффективную рециркуляцию любого остаточного тепла в синтетическом газе.

Согласно одному варианту осуществления синтетический газ после стадии (ii) подвергают воздействию промежуточной стадии перед стадией (iii), тем самым, осуществляя охлаждение синтетического газа для того, чтобы влага, присутствующая в синтетическом газе, конденсировалась и могла быть удалена из газового потока. Такие методики конденсации являются хорошо известными в процессах обработки КВГ. Согласно одному варианту осуществления дополнительная обработка может быть осуществлена на этой стадии для удаления нежелательных примесей.

Сырьевой материал предпочтительно является сырьевым материалом на основе биомассы. То есть, сырьевой материал содержит существенное количество водорода, углерода и кислород. Подходящие сырьевые материалы на основе биомассы включают в себя одно или несколько из древесины, отходов, ископаемых топлив и материала на основе растительного сырья. Предпочтительно сырьевой материал является материалом на основе отходов, предпочтительно бытовыми отходами или топливом из твердых отходов.

Если используют бытовые отходы, то предпочтительно подвергнуть их предварительной обработке для обеспечения того, чтобы они характеризовались по существу постоянной ТС, Подходящие способы предварительной обработки предусматривают сортировку, отбор, гомогенизацию и микробиологическую обработку. Наиболее предпочтительно, чтобы поток отходов преимущественно представлял собой топливо из твердых отходов и/или твердого извлеченного из отходов топлива. Они являются коммерчески доступными и хорошо известными в области техники.

Сырьевой материал может быть предварительно обработан для повышения его однородности перед термической обработкой. «Гомогенный» обозначает, что сырьевой материал должен характеризоваться одним или несколькими свойствами, которые существенно не изменяются в пределах основного объема сырьевого материал или от партии к партии, если сырьевой материал подают отдельными партиями в установку для обработки; следовательно, значение рассматриваемого свойства не изменяться в значительной степени при подаче сырьевого материала в установку для обработки. Указанные свойства, которые предпочтительно не изменяются в значительной степени, включают в себя теплотворную способность, размер составляющих, содержание влаги, содержание золы, а также плотность материала. Предпочтительно одно или несколько из этих свойств изменяются на 20% или менее, предпочтительно на 15% или менее, более предпочтительно на 10% или менее. Предпочтительно, теплотворная способность и содержание влаги подаваемого материала характеризуются относительной равномерностью во время процесса.

Различные процессы могут быть использованы для гомогенизации различных свойств сырьевого материала, например: микробиальное разложение, отбор, дробление, сушка, просеивание, смешивание и размешивание. Из перечисленных процессов микробиальное разложение является предпочтительным, и этот процесс более подробно будет пояснен ниже.

Стабильность интересуемого свойства/свойств может быть измерена при помощи отбора образцов, характеризующихся одной и той же массой, либо (i) от заданного количества партий сырьевого материала, подаваемого в установку для обработки в течение периода времени (если сырьевой материал подают партиями в установку для обработки); либо (ii) с заданными интервалами времени, если сырьевой материал подают по существу непрерывно в установку для обработки. Способы отбора образцов, известные специалистам в данной области техники, могут быть использованы для измерения стабильности сырьевого материала. Кроме того, стабильность обработанного материала может быть определена при помощи отбора образцов из установки для обработки, после установки для обработки и/или перед или после плазменной обработки.

Сырьевой материал предпочтительно характеризуется содержанием влаги 30% или менее по массе, предпочтительно 20% или менее по массе. Содержание влаги сырьевого материала предпочтительно колеблется в пределах 10% или менее, более предпочтительно в пределах 10% или менее. Содержание влаги сырьевого материала может быть отрегулировано с использованием процессов, известных специалистам в данной области техники, таких как сушка, или с использованием процессов микробиального разложения, описанных в настоящем документе.

Способ предпочтительно осуществляют в качестве непрерывного способа. Тем не менее, следует отметить, что поток сырьевого материала может быть обработан партиями.

В соответствии со вторым аспектом настоящее изобретение обеспечивает способ извлечения нефти и/или газ из нефтяной и/или газовой скважины, причем способ предусматривает:

осуществление описанного в настоящем документе способа получения газовых потоков водорода и/или диоксида углерода; и

(iv) введение извлеченного диоксида углерода в нефтяную и/или газовую скважину, посредством чего нефть и/или газ вытесняют из скважины; и

(v) извлечение указанной нефти и/или газа из скважины.

Эти методики требует газов с очень высокой степенью чистоты. Применение плазменной обработки для очистки синтетического газа, поступающего после термической обработки, обеспечивает источник с очень высокой степенью чистоты водорода и монооксида углерода (диоксид углерода после КВГ). Соответственно, степень очистки газовых потоков будет сведена к минимуму, и затраты энергии, связанные с указанными методиками, будут соответственно снижены.

Согласно одному варианту осуществления извлечение предусматривает гидравлический разрыв пласта (именуемый «гидроразрывом»). Это является процессом, который приводит к образованию трещин в горных породах, польза от которых заключается в повышении производительности скважины. Гидравлические разрывы пласта в скважине, которые могут быть естественными или искусственными, создают при помощи давления внутренней текучей среды, которое вызывает появление трещины, а также ее распространение через горную породу. Естественные гидравлические разрывы пласта включают в себя перемычки вулканического происхождения, селевые потоки и растрескивание под воздействием льда, например, при криогенном выветривании. Искусственные осуществляемые текучей средой разрывы выполняют на некоторой глубине в стволе скважины, причем они проходят в целевые продуктивные пласты. Ширина разрыва предпочтительно может поддерживаться после нагнетания текучей среды посредством введения расклинивающего агента в нагнетаемую текучую среду. Расклинивающий агент является материалом, таким как частицы песка, керамический материал или другие твердые частицы, который предотвращает закрытие образованных трещин после прекращения нагнетания текучей среды. Введение диоксида углерода в скважину способствует осуществлению гидроразрыва, и высвобождает дополнительную захваченную нефть и/или газ.

Важно, чтобы диоксид углерода, используемый для осуществления гидроразрыва, характеризовался высокой степенью чистоты по ряду причин. Эти причины включают в себя устранение примесей, загрязнения или рисков взрыва, а также упрощение рециркуляции любого диоксида углерода, выходящего из скважины, обратно в систему. Предпочтительно процесс обработки обеспечивает источник диоксида углерода с высокой степенью чистоты.

Альтернативно, извлечение может предусматривать так называемое увеличение нефтеизвлечния (УНИ). Предпочтительно CO2 нагнетают в скважину для обеспечения некоторого давления с тем, чтобы вытеснить нефть из скважины. Предпочтительно, в дополнение к обеспечению давления, CO2 может способствовать снижению вязкости сырой нефти, поскольку газ смешивается с ней. Предпочтительно, применение чистого CO2 устраняет любой потенциальный риск возникновения пожара. Доступный механизм для извлечения нефти будет находиться в диапазоне от увеличения объема нефти и снижения вязкости для нагнетания несмешивающихся текучих сред (при низких значениях давления) до полного вытеснения смешивающимся агентом в практических применениях с высоким давлением. Это будет зависеть от условий в скважине (температура и давление, а также количество извлекаемого материала в скважине). Согласно этим практическим применениям более половины и до двух третей нагнетаемого CO2 воз вращается с добытой нефтью, а также может предпочтительно быть использовано для повторного нагнетания в коллектор с тем, чтобы минимизировать эксплуатационные расходы. Остальная часть остается захваченной в нефтяном коллекторе в виду различных причин, и предпочтительно обеспечивает форму депонирования CO2.

Также важно, чтобы диоксид углерода, используемый для УНИ, характеризовался высокой степенью чистоты по многим причинам. Эти причины включают в себя устранение примесей, загрязнения или рисков взрыва, а также упрощение рециркуляции любого диоксида углерода, выходящего из скважины, обратно в систему. Предпочтительно процесс обработки обеспечивает источник диоксида углерода с высокой степенью чистоты.

Предпочтительно способ дополнительно предусматривает использование тепла синтетического газа после стадии (i) для нагревания диоксида углерода, вводимого в нефтяную и/или газовую скважину.

Предпочтительно извлеченный диоксид углерода переводят в сверхкритичное состояние перед введением в нефтяную и/или газовую скважину. Этому способствует наличие источника диоксида углерода с высокой степенью чистоты. Сверхкритичный диоксид углерода относится к диоксиду углерода, который находится в текучем состоянии, и при этом также находится при или выше своих критических температуры и давления. Он ведет себя как сверхкритичная текучая среда выше своей критической температуры (31,1°C) и критического давления (72,9 атм/7,39 МПа), расширяясь для заполнения своего контейнера подобно газу, но с плотностью, аналогичной плотности жидкости. Применение сверхкритичного диоксида углерода увеличивает выходы продуктов, обеспечиваемые при использовании как методик УНИ, так и гидроразрыва.

В соответствии с третьим аспектом настоящее изобретение дополнительно обеспечивает способ получения электроэнергии, причем способ предусматривает:

осуществление стадий описанного в настоящем документе способа для получения газовых потоков водорода и/или диоксида углерода, и, необязательно, для извлечения нефти из скважины; и

направление извлеченного водорода в водородный топливный элемент и взаимодействие указанного водорода с источником кислорода для генерирования электроэнергии.

Водородные топливные элементы хорошо известны из области техники. Такие элементы предпочтительно генерируют энергию с образованием лишь воды в качестве побочного продукта, а также они являются высокоэффективными.

В соответствии с четвертым аспектом настоящее изобретение обеспечивает устройство для осуществления способа как описано в настоящем документе, причем устройство содержит:

(a) необязательную установку для газификации, предназначенную для газификации сырьевого материала;

(b) установку для плазменной обработки, причем установка для плазменной обработки гидравлически связана с установкой для газификации в случае ее наличия; и

(c) установку для отделения с применением амина, гидравлически связанную с указанной установкой для плазменной обработки; и предпочтительно по меньшей мере одно из:

(i') нефтяной и/или газовой скважины и средств для введения диоксида углерода, полученного указанным способом в указанную скважину; и

(ii') водородного топливного элемента.

Процесс в соответствии с настоящим изобретением предпочтительно предусматривает стадию газификации. Стадия газификации может, например, быть осуществлена в вертикальном газификаторе с фиксированным слоем (шахтного типа), горизонтальном газификатор с фиксированным слоем, газификаторе с псевдоожиженным слоем, многоподовом газификаторе или газификаторе на основе вращающейся печи.

Предпочтительно, стадию газификации осуществляют в установке для газификации с псевдоожиженным слоем. Было обнаружено, что осуществление обработки сырьевого материала посредством газификации с псевдоожиженным слоем является более эффективным, чем обработка посредством других доступных процессов газификации. Методика с применением псевдоожиженного слоя обеспечивает очень эффективное взаимодействие потока окислителя и сырьевого потока, что приводит к высоким скоростям газификации и плотному регулированию температуры внутри установки.

Обычная установка для газификации с псевдоожиженным слоем может содержать вертикальный стальной цилиндр, как правило, с огнеупорной футеровкой, с песчаным слоем, опорный решетчатый лист и форсунки для нагнетания воздуха, именуемые фурами. Когда воздух нагнетают через фурмы, происходит псевдоожижение слоя, а также его увеличение его объема в два раза по сравнению с его объемом в исходном положении. Твердые топлива, такие как уголь или топливо из твердых отходов, или согласно настоящему изобретению сырьевой материал могут быть введены, возможно, путем нагнетания, в реактор ниже или выше уровня псевдоожиженного слоя. «Кипение» псевдоожиженного слоя способствует вихревому движению и переносу тепла к сырьевому материалу. При функционировании используют вспомогательное топливо (природный газ или нефтяное топливо) для того, чтобы поднять температуру слоя до рабочей температуры от 550°C до 950°C, предпочтительно от 650°C до 850°C. После запуска нет необходимости использовать вспомогательное топливо.

Предпочтительно установка для газификации содержит впускное отверстие для кислорода и необязательно впускное отверстие для пара, и установка для плазменной обработки содержит впускное отверстие для кислорода и необязательно впускное отверстие для пара. «Пар» включает в себя воду в газовой фазе, водяной пар и воду, взвешенную в газе в качестве капель. Предпочтительно, пар является водой, характеризующейся температурой 100°C или более. Вода, которая будет преобразована в пар, может быть введена в установку для газификации и/или установку для плазменной обработки в форме жидкой воды, водяной пыли, которая может характеризоваться температурой 100°С или менее, или в качестве водяного пара, характеризующегося температурой 100°C или более; причем во время работы высокая температура, присутствующая во внутреннем пространстве установки для газификации и/или установки для плазменной обработки, обеспечивает испарение с образованием пара любой жидкой воды, которая может находиться в форме взвешенных в воздухе капель.

Предпочтительно установка для газификации, наиболее предпочтительно установка для газификации с псевдоожиженным слоем, будет представлять собой вертикальный, цилиндрический сосуд, который предпочтительно футерован подходящим огнеупорным материалом, предпочтительно содержащим алюминосиликат.

В установке для газификации с псевдоожиженным слоем расстояние между эффективной поверхностью, образованной частицами псевдоожиженного слоя при псевдоожиженнии (т.е. при подаче газа снизу через частицы), и верхней частью установки называют «высотой воздушного зазора». Согласно настоящему изобретению высота воздушного зазора во время работы будет предпочтительно в 3,5-5,0 раз больше внутреннего диаметра установки. Эта геометрическая конфигурация сосуда разработана для обеспечения надлежащего времени пребывания сырьевого материала внутри псевдоожиженного слоя для полного завершения реакций газификации, а также для предотвращения чрезмерного переноса твердых частиц в установку для плазменной обработки. В установке для газификации будет предпочтительно использован нагретый слой из частиц керамического материала, взвешенных (псевдоожиженных) в восходящем столбе газа. Частицы могут быть похожими на частицы песка.

Предпочтительно, подача сырьевого материала в установку для газификации будет непрерывно осуществлена с регулируемой скоростью. Если установка для газификации является установкой для газификации с псевдоожиженным слоем, предпочтительно сырьевой материал подают либо непосредственно в слой, либо над слоем.

Предпочтительно, подача сырьевого материала в установку для газификации будет осуществлена при помощи системы винтового конвейера, которая обеспечивает непрерывное добавление сырьевого материала. Система подачи сырьевого материала может содержать устройство в виде воздушного запора для того, чтобы сырьевой материал мог быть подан в установку для газификации через устройство в виде воздушного запора с предотвращением попадания воздуха во внутреннее пространство устройства для газификации или выхода газа из него. Сырьевой материал предпочтительно подают через устройство в виде воздушного запора с дополнительной продувкой инертным газом. Устройства в виде воздушного запора известны специалистам в данной области техники.

Во время процесса газификации установка для газификации должна быть герметично изолирована от окружающей среды для предотвращения попадания газов в установку для газификации или выхода газов из нее, причем необходимое количество кислорода и/или пара вводят в установку для газификации регулируемым образом.

Если установка для газификации является установкой для газификации с псевдоожиженным слоем, предпочтительно окислители, содержащие кислород и пар, подают ниже слоя, что может быть осуществлено при помощи группы направленных вверх распределительных форсунок.

Газификация может быть осуществлена в присутствии пара и кислорода. Согласно указанному выше вода, которая будет преобразована в пар, может быть введена в установку для газификации в форме жидкой воды, водяной пыли, которая может характеризоваться температурой 100°C или менее, или в качестве водяного пара, характеризующегося температурой 100°C или более. Во время работы высокая температура во внутреннем пространстве установки для газификации обеспечивает то, что любая жидкая вода, которая может быть в форме взвешенных в воздухе капель, испаряется с образованием пара. Предпочтительно пар и кислород будут точно дозированы в установку, причем скорость подачи регулируют для того, чтобы обеспечить работу газификатора в приемлемом режиме. Количество кислорода и пара, введенных в установку для газификации, относительно количества сырьевого материала, будет зависеть от некоторого количества факторов, включая состав сырья, содержание влаги в нем и его теплотворную способность. Предпочтительно, количество кислорода, введенного в установку для газификации в течение стадии газификации, составляет от 300 кг до 350 кг на 1000 кг сырьевого материала, поданного в установку для газификации. Предпочтительно, количество пара, введенного в установку для газификации, составляет от 0 до 350 кг на 1000 кг сырьевого материала, введенного в установку для газификации, более предпочтительно от 300 кг до 350 кг на каждые 1000 кг сырьевого материала, когда сырьевой материал содержит менее 18% по массе влаги. Если сырьевой материал содержит 18% или более по массе влаг и, предпочтительно количество пара, введенного в установку для газификации, составляет от 0 до 150 кг на 1000 кг сырьевого материала.

Установка для газификации будет предпочтительно содержать работающую на органическом топливе систему предварительного нагревания слоя, которая предпочтительно будет использована для повышения температуры слоя перед началом подачи сырья в установку.

Предпочтительно установка для газификации будет содержать несколько датчиков давления и температуры для тщательного контроля операции газификации.

Предпочтительно сырьевой материал будет газифицирован в установке для газификации при температуре более 650°C, более предпочтительно при температуре от более 650°C до температуры 1000°C, наиболее предпочтительно при температуре от 800°C до 950°C.

Системы газификации с псевдоожиженным слоем являются довольно универсальными и могут функционировать с использованием большого количества различных топлив, включая бытовые отходы, полужидкие отбросы, материалы на основе биомассы, уголь и различные химические отходы. Стадия газификации процесса настоящего изобретения может предусматривать применение подходящей среды слоя, такой как известняк (CaCO2), или, предпочтительно, песок. Во время функционирования исходный материал слоя может быть израсходован, и может быть заменен при помощи рециклированного подобранного по гранулометрическому составу зольного материала (обуглившегося вещества) со стадии газификации.

Предпочтительно, весь процесс является интегрированным процессом, поскольку все стадии осуществляют в одном месте, и предоставлены средства для преобразования продуктов из каждой стадии для следующей стадии. Каждую стадию осуществляют в отдельной установке. В частности, газификацию и плазменную обработку осуществляют в отдельных установках с тем, чтобы обеспечить независимое изменение условий в каждой установке.

Процесс в соответствии с настоящим изобретением предусматривает стадии плазменной обработки. Плазменную обработку предпочтительно осуществляют в присутствии кислорода и/или пара, каждый из которых может действовать в качестве окислителя. Предпочтительно, количество окислителя регулируют. Более предпочтительно, количество окислителя так контролируют, чтобы газообразные углеводороды (включая низколетучие смоляные продукты), взвешенные в воздухе твердые частицы углерода, углерод, содержащийся в обуглившемся веществе, и часть монооксида углерода преобразовывают в монооксид углерода и диоксид углерода, предпочтительно таким образом, чтобы соотношение CO/CO2 после стадии плазменной обработки равнялось или превышало соотношение газа, выходящего из установки для газификации. Предпочтительно, плазменную обработку осуществляют с использованием обуглившегося вещества до тех пор, пока по существу все содержание углерода в обуглившемся веществе не будет преобразовано в газ или взвешенные в воздухе продукты.

Как указано выше, вода, которая будет преобразована в пар, может быть введена в установку для плазменной обработки в форме жидкой воды, водяной пыли, которая может характеризоваться температурой 100°C или менее, или в качестве водяного пара, характеризующегося температурой 100°C или более. Во время работы высокая температура, присутствующая во внутреннем пространстве установки для газификации и/или установки для плазменной обработки, обеспечивает испарение с образованием пара любой жидкой воды, которая может находиться в форме взвешенных в воздухе капель.

Предпочтительно, отношение кислорода к пару составляет от 10:1 до 2:5 по массе.

Предпочтительно, плазменную обработку сырьевого материала осуществляют при температуре от 1100°C до 1700°C, предпочтительно от 1300°C до 1600°C.

Предпочтительно, плазменную обработку сырьевого материала осуществляют в присутствии стабилизирующего плазму газа. Предпочтительно, стабилизирующий плазму газ выбирают из азота, аргона, водорода и монооксида углерода.

Предпочтительно, воду, которая будет преобразована в пар, вводят в установку для плазменной обработки в форме водяной пыли, характеризующейся температурой менее 100°C. Существует два основных преимущества поступать таким образом: во-первых, вода в форме водяной пыли обладает эффектом охлаждения синтетического газа, полученного в установке для плазменной обработки, из-за способствования протеканию эндотермической реакции воды с углеродом (для получения водорода и монооксида углерода); во-вторых, увеличена общая химическая энтальпия полученного синтетического газа, что обеспечивает большую отдачу электрической энергии, если газ используют для генерирования электроэнергии (т.е. обеспечение улучшения общей суммарной эффективности преобразования электрической энергии). Введение воды в течение газификации или плазменной обработки предпочтительно снижает количество воды, необходимой во время реакции КВГ.

Если химический состав и массовый расход реагентов по существу является постоянным, то отношение окислителя к потокам реагентов (содержащим сырьевой материал) будет также предпочтительно поддерживаться при постоянном значении. Увеличение скорости подачи реагентов предпочтительно приведет к соответственному увеличению скорости добавления окислителя, что может регулироваться при помощи автоматических средств добавления окислителя. Электрическая энергия, подаваемая к плазме, также предпочтительно будет отрегулирована для соответствия изменению в скорости подачи сырьевого материала в установку для плазменной обработки, и будет учитывать термохимический состав системы и термические потери в установке.

Газ, получаемый в результате плазменной обработки газа, может, необязательно, быть обработан в установке для очистки газа. Это является предпочтительным, поскольку она уменьшает количество потенциальных загрязнителей, которые могут быть получены на выходе процесса. Такие установки хорошо известны в области техники и служат для удаления вредных или нежелательных газов или твердых частиц из состава газа. Такие обработки обычно производят так называемый остаток после очистки от загрязняющих воздух веществ (АРС), который может быть обработан в качестве опасного сырьевого материала в виде отходов в первой установке для плазменной обработки.

Согласно описанному выше сырьевой материал может быть подвержен различным типам обработки перед стадией газификации или микробиального разложения («предварительные стадии»). Предпочтительно, предварительные стадии предусматривают любое или все из перечисленного ниже:

1. Отбор

Начальная обработка для удаления объектов, которые являются трудно сгораемыми, таких как камень, бетон, металл, старые покрышки и т.п. Объекты с размером, превышающим 100 мм или более, могут также быть удалены. Процесс может быть осуществлен на стандартной поверхности, такой как площадка для отбора. Альтернативно или дополнительно сырьевой материал может быть загружен на движущуюся поверхность, такую как конвейер, и пропущен через станцию отбора, в которой механический или ручной отбор материалов может иметь место.

2. Дробление

Дробление является чрезвычайно предпочтительной стадией. Его осуществляют для снижения среднего размера частиц. Кроме того, оно может быть использовано для повышения перемешивания сырьевого материала из различных источников. Оно также делает процесс обработки более эффективным. Обнаружено, что во время процесса дробления микробная деятельность может начаться и быстро поднять температуру, проходя очень быстро через мезофильную фазу в термофильную фазу.

3. Просеивание

Сырьевой материал может быть механически просеян для отбора частиц с размером в заданном диапазоне. Данный диапазон может составлять от 10 мм до 50 мм. Материал с размером менее 10 мм включает в себя пыль, грязь и камни и его удаляют. Сырьевой материал может быть обработан посредством по меньшей мере двух последовательных процессов просеивания, каждый из которых постепенно удаляет все меньшие фракции частиц. Материал, удаленный в процессе просеивания как слишком большой, может быть подвержен процессу дробления с тем, чтобы уменьшить его средний размер. Материал, который был классифицирован посредством сита как характеризующийся приемлемым размером, и, в соответствующих случаях, дробленый материал могу быть в последствии направлены в сосуд для обработки.

Последующая обработка

Сырьевой материал может быть подвержен нескольким стадиям обработки после стадии обработки микробиальным разложением и перед стадией газификации. Эти стадии могут предусматривать любое из следующего:

1. Сортирование

Материал может быть просеян для удаления частиц, размер которых превышает заданный размер. Например, частицы более 50 мм могут быть извлечены. После этого они могут раздроблены для уменьшения их размера, а затем возвращены в установку аэробного разложения или просто удалены.

2. Отделение металла

Относительно небольшие частицы металла, например, частицы железа или алюминия, могут проходить через систему. Они могут быть удалены, например, при помощи магнитного или электромагнитного сепаратора на последующей стадии. Частицы металла, удаленные из системы, могут затем быть направлены в подходящий процесс рециркуляции.

3. Сушка

Соответственно, после обработки в сосуде микробиологической обработки сырьевой материал подвергают дополнительной стадии сушки. Если уровень влаги после микробиологической обработки не превышает 45% по массе, более предпочтительно не превышает 35% по массе, и наиболее предпочтительно не превышает 25% по массе, последующая сушка может быть осуществлена относительно простым способом. Например, на первой стадии сушки вентиляторное дутье воздуха может быть осуществлено во время или после фазы выгрузки из сосуда для обработки. Во время этой стадии сырьевой материал, обработанный на стадии микробиального разложения, будет все еще характеризоваться высокой температурой (например, в диапазоне от 50-60°C) и добавочная влага может быть легко удалена посредством нагнетания воздуха над материалом. Дополнительная стадия сушки может предусматривать укладку материала на площадке для сушки. Согласно этой стадии сырьевой материал укладывают с толщиной слоя не более 20 см на относительно большой площади в течение подходящего по продолжительности периода времени, во время которого снижается уровень влаги. Сырьевой материал может быть перемешан, например, путем переворачивания с использованием механического или ручного устройства, такого как механическая лопата. Переворачивание сырьевого материала может быть осуществлено с интервалами, составляющими, например, от 2 до 4 часов предпочтительно приблизительно 3 часа. Предпочтительно, во время этой стадии уровень влаги падает ниже 25% по массе, после чего прекращается дальнейшее биологическое разложение. Соответственно, сырьевой материал оставляют на площадке для сушки в течение периода, находящегося в диапазоне от 18 до 48 часов, предпочтительно от 24 до 36 часов, более предпочтительно составляющего приблизительно 24 часа. Кроме того, обнаружено, что дополнительная сушка может иметь место во время последующей обработки, благодаря прикладыванию механической энергии. Отходящее тепло от другого технологического оборудования, например, от стадий газификации и/или плазменной обработки, может быть использовано для сушки материала. Нагнетание воздуха, нагретого при помощи тепла, сгенерированного на стадиях газификации и/или плазменной обработки, может быть осуществлено в сосуде для микробиальной обработки сырьевого материала, а также над сырьевым материалом или через него с тем, чтобы ускорить сушку материала в указанных процессах.

Альтернативно, устройство для сушки может содержать ротационную сушилку мгновенного действия или другое устройство для сушки.

4. Гранулирование

С целью преобразования обработанного сырьевого материала в топливо, сырьевой материал может быть классифицирован в соответствии с размером и затем уплотнен с тем, чтобы обеспечить гранулы подходящего размера, пригодные для применения на стадии газификации. Во время этой стадии гранулирования может произойти дополнительная сушка сырьевого материала из-за генерирования тепла, вызванного трением, а также из-за дополнительного воздействия воздуха. Предпочтительно, чтобы гранулирование протекало надлежащим образом, уровень влаги обработанного материала должен находиться в диапазоне от 10% до 25% по массе.

Было обнаружено, что стадия микробиологической обработки может быть сконфигурирована так, чтобы обеспечивать топливо для использования на стадии газификации, именуемое Зеленый уголь, который характеризуется теплотворной способностью порядка 14,5 МДж/кг, что составляет примерно половину теплотворной способности промышленного угля.

Благодаря смешиванию различных источников сырьевого материала, топливо, полученное на стадии микробиологической обработки в различные моменты времени или с применением сырьевого материала из различных мест, может быть относительно однородным в отношении следующих параметров:

1. Теплотворная способность. Теплотворная способность может быть более высокой, если содержимое будет существенно более сухим и/или пропорция горючих материалов относительно содержание золы в топливе будет повышена.

2. Плотность - соответственно в диапазоне 270-350 кг/м3, более предпочтительно приблизительно 300 кг/м3.

3. Уровень влаги - ниже 30% по массе и предпочтительно приблизительно 20% по массе.

Процесс согласно настоящему изобретению может предусматривать стадию пиролиза перед стадией газификации, а также после стадии микробиального разложения, если она предусмотрена. Сырьевой материал, который получен на стадии микробиального разложения, может быть использован в качестве первоначального материала, подаваемого в процесс пиролиза, как описано ниже.

Устройство согласно настоящему изобретению может содержать средства для подачи микробиально обработанного сырьевого материала из сосуда для обработки в средство для пиролиза обработанного сырьевого материала (т.е. к установке для пиролиза).

Если процесс предусматривает стадию пиролиза перед стадией газификации, предпочтительно пиролизованный сырьевой материал подают в установку для газификации, в которой происходит газификация. Как правило, для этого будет необходим пиролизованный материал, нагретый до высокой температуры, причем процесс газификации предпочтительно происходит прямо после процесса пиролиза.

Поскольку стадию микробиального разложения обычно осуществляют партиями, а процесс пиролиза и процесс газификации обычно требуют непрерывной подачи материала, может быть предоставлено средство для временного хранения, например, в форме питательного бункера. Предпочтительно наличие первого средства для доставки, предназначенного для получения обработанного сырьевого материала из процесса микробиологической обработки и подачи его в средство для временного хранения, и второго устройства для подачи, предназначенного для подачи хранимого обработанного сырьевого материала из средства для временного хранения в устройство для пиролиза или устройство для газификации. Второе средство для подачи предпочтительно функционирует по существу постоянно. Первое и второе устройства для подачи могут содержать любые подходящие средства, например, конвейерные ленты или винтовые питатели.

Далее настоящее изобретение будет дополнительно рассмотрено со ссылкой на фигуры, предоставленные исключительно в виде примера, где:

на фиг.1 представлена объединенная схема технологического процесса способов согласно настоящему изобретению;

на фиг.2 представлена блок-схема процесса для обработки синтетического газа/отходящего газа ниже по потоку от процесса термической обработки.

На схеме процесса, представленной на фиг.1, показан неограничивающий пример обработки сырьевого материала (топлива из твердых отходов 1) для получения богатого водородом газа 40 (содержащего 99 об.% водорода) и богатого диоксидом углерода газа 25 (содержащего 99% диоксида углерода). ТТО 1 подвергают процессам газификации и плазменной обработки. Это осуществляют в установках А для газификации и плазменной обработки для получения синтетического газа 5.

Синтетический газ 5 содержит приблизительно 37,6 молярных процента CO, 38,9 молярных процента H2 и 16,7 молярных процента CO2. Синтетический газ 5 охлаждают до температуры приблизительно 60°C и подают под давлением 1 атм в реактор B конверсии водяного газа. В реакторе В конверсии водяного газа синтетический газ 5 взаимодействует с паром 10. В результате этого получают технологический газ 15 повышенной температуры. Технологический газ 15 характеризуется температурой 200°C (1 атм) и содержит приблизительно 1,4 молярных процента CO, 55,5 молярных процента H2 и 39,1 молярных процента CO2. Технологический газ 15 пропускают через компрессор C и теплообменник D для получения газа с температурой приблизительно 40°C и давлением более 5 атм.

Технологический газ высокого давления затем подвергают процессу аминовой очистки в установке E для аминовой очистки. Это обеспечивает отделение богатого CO2 газа 25. Остающийся технологический газ 30 содержит приблизительно 90 молярных процентов H2 и 1,2 молярного процента CO2, а также характеризуется температурой приблизительно 95°C и давлением приблизительно 1,5 атм.

Остающийся технологический газ 30 направляют в дополнительный компрессор F для обеспечения сжатого газа 35, характеризующегося давлением приблизительно от 14 атм до 20 атм. Указанный сжатый газ 35 направляют в установку G абсорбции при переменном давлении для получения богатого водородом газа 40 и остаточного газа 45.

Дополнительные детали предпочтительного устройства представлены на фиг.2, на которой используют аналогичную нумерацию. Дополнительно используют следующие ссылки: позицией В представлен высокотемпературный реактор конверсии водяного газа и позицией В' представлен низкотемпературный реактор конверсии водяного газа; позицией М представлены теплообменники, используемые для охлаждения технологического газа/синтетического газа; позицией P представлен аминовый контактор, который образует часть установки E для аминовой очистки совместно с десорбером Q амина; позицией R представлен жидкостно-жидкостный теплообменник, который образует часть стандартной установки для аминовой очистки; позицией S представлены центробежные насосы; позицией N представлен ребойлер, используемым для нагревания десорбера амина.

Далее настоящее изобретение будет описано относительно представленного ниже неограничивающего примера.

Пример 1

Исследование процесса основано на стандартном объеме переработки 150 тысяч тонн в год коммунально-бытовых отходов/промышленно-бытовых отходов, при которой обрабатывают 90 тысяч тонн в год твердого очищенного топлива в термической установке.

Блок-схема процесса для обработки синтетического газа/отходящего газа ниже по потоку от процесса термической обработки представлена на фиг.2. Установка для получения и отделения водорода и диоксида углерода содержит следующие ступени:

Реакторы конверсии водяного газа: реакторы конверсии водяного газа (КВГ) используют для дополнительного увеличения выхода водорода, а также снижения концентрации СО в синтетическом газе. Пар добавляют в смеси синтетического газ, содержащие в основном водород и монооксид углерода, перед последовательным введением в высокотемпературный и низкотемпературный реакторы КВГ для снижения концентрации монооксида углерода до примерно 0,5%, а также для генерирования дополнительного водорода и диоксида углерода с общим выходом 98%.

Очистка и отделение диоксида углерода: процесс отделения с применением амина используют для удаления CO2. Растворитель на основе алканоламина будет использован для химической абсорбции CO2 из газовой смеси при высоком давлении (40 Бар) и низкой температуре (35-50°C) в первой ступени контактора, а затем реакцию обращают в ступени десорбции, которая функционирует с низким давлением (1-2 Бар) и повышенной температурой (90-120°C). Количество CO2, извлеченного в процессе очистки амином, будет составлять 115300 тонн в год с выходом 98% и степенью чистоты более 99%.

Очистка водорода: процесс абсорбции при переменном давлении функционирует с впускным давлением 20-30 Бар и давлением остаточного газа ~1 Бар для отделения водорода от остаточных газов для получения продукта-H2 со степенью чистоты 99,99%, с общим извлечением 6850 тонн в год (90% выход). Остаточный газ является характеризующимся средней ТС газом (содержащим ~45% водорода и ~6,0% остаточных углеводородов), и может быть либо рециркулирован обратно в термическую установку для плазменной обработки газа, либо иначе использован в связанных с нагреванием практических применениях в другом месте установки.

Водородное топливо хранят и впоследствии используют в водородных топливных элементах для генерирования электроэнергии. Газообразный диоксид углерода сжимают до сверхкри тичной формы и направляют в наиболее обедненную нефтяную скважину. Давление вызовет образование разрыва в глинистой породе внутри скважины, а также вытеснит извлекаемые нефть и газ. Вытесненные нефть и газ будут повторно обработаны для извлечения компонента в виде диоксида углерода, который будет повторно введен в нефтяную скважину, и часть которого будет депонирована в ней.

Исследование было проведено с использованием преимуществ осуществления плазменной обработки синтетического газа перед обработкой КВГ. Анализ был проведен в отношении смол и конденсируемых продуктов на основе углеводородов (т.е. бензола, толуола, фенола, нафталина и гексана), содержащихся в синтетическом газе, который был сгенерирован с использованием двухступенчатого процесса термической обработки; газификации, а затем плазменной обработки, как описано в настоящем документе. Измерение этих продуктов были получены при помощи прибора для преобразования Фурье в инфракрасной области (FTIR). Образцы газа были взяты перед плазменной обработкой и после нее, и было продемонстрировано, что необработанный синтетический газ, поступающий из первой ступени газификатора, содержит очень высокие уровни этих конденсируемых продуктов на основе углеводородов. После обработки в установке для плазменной обработки было обнаружено, что содержания указанных продуктов снижены до очень низких уровней, по сравнению с присутствующими ранее содержаниями.

Следует понимать, что настоящее изобретение обеспечивает предпочтительный источник получения из сырьевого материала как водорода, так и диоксида углерода с очень высокой степенью чистоты. Указанную высокую степень чистоты получают с небольшими затратами и высокой эффективностью в виду преимуществ плазменной очистки синтетического газа. Высокая степень чистоты подразумевает, что продукты являются пригодными для прямого использования во многих очень важных системах, например, использования в процессе увеличенного нефтеизвлечения, а также для использования в электрических топливных элементах. Для получения максимальной эффективности, следует иметь в виду, что потоки водорода и диоксида углерода захватывают, и затем хранят/используют.

Представленное выше подробное описание было выполнено в целях пояснения и иллюстрации, и оно не предназначено для ограничения объема прилагаемой формулы изобретения. Многочисленные варианты согласно предпочтительным в настоящее время вариантам осуществления, проиллюстрированным в настоящем документе, будут очевидны для специалиста в настоящей области техники, причем указные варианты находятся в границах объема прилагаемой формулы изобретения, а также ее эквивалентов.

Реферат

Изобретение относится к химической промышленности. Способ включает термическую обработку сырьевого материала для получения синтетического газа, содержащего монооксид углерода и водород, и плазменную обработку синтетического газа в установке для плазменной обработки. Обработанный плазмой синтетический газ взаимодействует с водой в дополнительной установке для обработки, которая содержит последовательные высокотемпературные и низкотемпературные реакторы конверсии водяного газа. Водород извлекают из синтетического газа со степенью чистоты 90%, а диоксид углерода со степенью чистоты 98%. Изобретение позволяет повысить энергетическую эффективность и степень чистоты газообразного диоксида углерода и/или водорода. 4 н. и 12 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

Формула

(i) термическую обработку сырьевого материала для получения синтетического газа, содержащего монооксид углерода и водород, и плазменную обработку синтетического газа в установке для плазменной обработки;

(ii) взаимодействие обработанного плазмой синтетического газа с водой в дополнительной установке для обработки, посредством чего, по меньшей мере, некоторую часть монооксида углерода преобразовывают в диоксид углерода; и

(iii) извлечение водорода и/или, отдельно, диоксида углерода из синтетического газа, где

(a) водород извлекают со степенью чистоты по меньшей мере 90%; и

(b) диоксид углерода извлекают со степенью чистоты по меньшей мере 98%, и где дополнительная установка для обработки содержит последовательные

высокотемпературные и низкотемпературные реакторы конверсии водяного газа.

(a) диоксид углерода извлекают из синтетического газа посредством отделения с применением амина; и/или

(b) водород извлекают из синтетического газа посредством процесса абсорбции при переменном давлении; и/или

(c) после извлечения водорода и/или диоксида углерода из синтетического газа, остающийся синтетический газ направляют обратно в установку для плазменной обработки.

осуществление стадий способа по п. 1; и

(iv) введение извлеченного диоксида углерода в нефтяную и/или газовую скважину, посредством чего нефть и/или газ вытесняют из скважины; и

(v) извлечение указанной нефти и/или газа из скважины.

направление извлеченного водорода в водородный топливный элемент и взаимодействие указанного водорода с источником кислорода для генерирования электроэнергии.

(a) необязательную установку для газификации, предназначенную для газификации сырьевого материала;

(b) установку для плазменной обработки, причем установка для плазменной обработки гидравлически связана с установкой для газификации, в случае ее наличия; и

(c) установку для отделения с применением амина, гидравлически связанную с указанной установкой для плазменной обработки; и

предпочтительно по меньшей мере одно из:

(i′) нефтяной и/или газовой скважины и средств для введения диоксида углерода, полученного указанным способом в указанную скважину; и

(ii′) водородного топливного элемента.

Документы, цитированные в отчёте о поиске

Системы, способы и композиции для получения синтетических углеводородных соединений

Комментарии