Прибор с телескопически подвижной ножкой для перемешивания или измельчения пищевых продуктов - RU2680439C1

Код документа: RU2680439C1

Чертежи

Описание

Данное изобретение касается прибора, в частности, погружного блендера с электрическим приводом, содержащего телескопически подвижную ножку, для перемешивания или измельчения пищевых продуктов, согласно ограничительной части независимого пункта 1 формулы изобретения.

Уровень техники

Обычные приборы для перемешивания или измельчения пищевых продуктов известны, например, из WO 96/10944 A1 или EP 0 724 857 A1. Такие приборы находят широкое и разнообразное применение, в частности, при повседневном приготовлении пищевых продуктов, чтобы, например, измельчать и перемешивать пищевые продукты. Одним видом таких приборов являются погружные блендеры, которые получили широкое распространение в быту, а также в профессиональных предприятиях общественного питания. Обычно такие погружные блендеры имеют корпус двигателя, к которому примыкает вытянутая корпусная часть, так называемая ножка, которая, в свою очередь, на своем конце переходит в защитный экран с открытым снизу концом, так называемый колокол. В корпусе двигателя расположен приводной двигатель, который приводит в действие рабочий вал, который пропущен через ножку, и на конце вала, в области колокола, обычно закреплена рабочая часть, например, режущее лезвие в форме быстро вращающегося ножа, чтобы перемешивать жидкости и измельчать твердую пищу.

Ножка как правило берет на себя функцию адаптации корпуса двигателя к конструктивному узлу ножки и зачастую обеспечивает осевую, а также радиальную опору для вала, который необходим для привода лезвия. Колокол выполняет в первую очередь защитную функцию, чтобы затруднить попадание в нож руки пользователя. Кроме того, он служит для определения фиксированного расстояния между ножом и дном сосуда, в котором производится обработка (чаши, стакана для перемешивания, и т.д.), для оптимизации потока вокруг ножа, а также служит в качестве защиты от брызг при погружении в жидкости. Колокол имеет при этом такие размеры, что он полностью окружает режущий нож и, если смотреть в направлении оси рабочего вала, на определенный отрезок выступает за конец вала, соответственно, за режущее лезвие.

У таких предлагаемых на рынке приборов ножи всегда размещены в определенном горизонтальном положении внутри колокола. Ножи всегда зафиксированы на валу и большей частью установлены в жестких радиальных и осевых опорах. Тем самым получается досягаемая для лезвия рабочая зона, которая пространственно ограничена. За счет «нормального» возвратно-поступательного движения всего погружного блендера, осуществляемого пользователем, эта зона увеличивается лишь незначительно. Самое позднее при опускании колокола на дно рабочей зоны пространство под лезвие станет для нее недосягаемым. Тогда измельчение происходит, как правило, только под воздействием потоков. При условии, что вокруг нарезанного материала находится достаточно жидкости, этот нарезанный материал течением вовлекается в движение через рабочую зону и тем самым измельчается.

Кроме того, в известных погружных блендерах ножка в рабочем режиме всегда может снова плотно присасываться к дну емкости, что может очень сильно мешать пользователю, так как необходимо увеличивать прикладываемое усилие, чтобы эту ножку снова освободить от дна. В основном это обусловлено позицией режущего лезвия внутри колокола, поскольку такая геометрия лезвия, целесообразная с точки зрения ее функции, обеспечивает «эффект воздушного винта» и вызывает присасывание всей ножки к дну рабочей зоны.

Для предотвращения такого присасывания в патенте заявителя DE 197 50 813 C2 предложен погружной блендер с упруго деформируемым колоколом. Если погружной блендер в рабочем режиме в емкости для перемешивания опускается на дно, то колокол может деформироваться под действием оказываемого пользователем осевого нажима, и таким образом режущее лезвие будет придвигаться ближе к дну емкости, т.е. смещаться аксиально к краю колокола.

Еще один подход заявитель предложил в заявке DE 195 04 638 A1 на погружной блендер, у которого возникающее при плотном присасывании разрежение устраняется с помощью расположенного в колоколе клапана в виде проточного канала. В другом варианте выполнения для освобождения дополнительного проточного канала осуществляется зависящее от частоты вращения относительное перемещение колокола и рабочей части.

Необходимые для этого регулировочные устройства для вала механически чрезвычайно сложны, а потому очень дороги. К тому же, пользователь не может сам определить положение ножа по отношению к колоколу в целом, чтобы, с одной стороны, подвести нож ближе к крупным кускам пищевых продуктов, которые иначе нож не захватил бы, а с другой стороны, чтобы свободно перемещать ноже в рабочей зоне колокола в осевом направлении. Поскольку вновь и вновь возникает ситуация, когда в процессе работы крупный кусок нарезанного материала попадает в область под лезвие или над лезвием и не может быть измельчен с помощью ножа. Часть кусков пищевых продуктов частично лежит на дне чаши настолько плоско, что лезвие не может их захватить. Во-первых, это увеличивает время обработки, а во-вторых, результат получается худшего качества.

Из публикации DE 698 26 868 T2 известен погружной блендер с признаками ограничительной части независимого пункта 1 формулы данного изобретения.

Раскрытие сущности изобретения

Таким образом, задача данного изобретения заключается в том, чтобы предоставить пользователю возможность в процессе работы активно изменять горизонтальную (аксиальную) позицию рабочей части и тем самым расширять рабочую зону этой рабочей части. Эта задача решается посредством прибора с признаками независимого пункта 1. Предпочтительные варианты выполнения охарактеризованы в зависимых пунктах формулы изобретения.

Согласно данному изобретению прибор для перемешивания или измельчения пищевых продуктов содержит приводной двигатель, размещенный в корпусе двигателя, ножку, в которой установлен вал, соединяемый с приводным двигателем без возможности проворачивания, и которая разделена на внутренний и внешний конструктивные узлы, причем внешний конструктивный узел на удаленном от корпуса двигателя конце имеет защитный экран и рабочую часть, окруженную этим защитным экраном. При этом указанный вал установлен во внутреннем конструктивном узле неподвижно в осевом направлении, а внутренний конструктивный узел выполнен подвижным в осевом направлении относительно внешнего конструктивного узла. Рабочая часть жестко соединена с валом и установлена в опорах во внутреннем конструктивном узле аксиально неподвижно, так что эта рабочая часть является подвижной относительно защитного экрана.

В дальнейшем направление, указывающее от приводной части к корпусу двигателя, обозначается также как «вверх», и противоположное направление как «вниз».

Предлагаемая изобретением ножка делится, таким образом, по существу на две части, соответственно, на два конструктивных узла, а именно внутренний и внешний конструктивные узлы. Внутренний конструктивный узел служит в качестве «постоянного» интерфейса для известного корпуса двигателя и принимает на себя дополнительные функции, которые будут рассмотрены далее. Внешний конструктивный узел включает в себя большую часть внешней геометрии, а также указанный защитный экран на нижнем конце, например, в форме так называемого колокола. Этот конструктивный узел тоже выполняет помимо этого дополнительные функции. Благодаря тому, что внешний конструктивный узел выполнен аксиально подвижным относительно внутреннего конструктивного узла, ножка сконструирована телескопической, что может также определять внешний вид, например, в верхней трети внешней геометрии. Такая телескопическая конструкция позволяет осуществлять «погружение» по меньшей мере части внутреннего конструктивного узла во внешний конструктивный узел.

Рабочая часть, которая в случае погружного блендера представляет собой лезвие, как обычно, жестко соединена с валом, который передает вращение от двигателя на лезвие. За счет аксиального прохождения внутри указанного внутреннего конструктивного узла соединение между валом и двигателем остается неизменным в течение всего рабочего процесса, и между внутренним конструктивным узлом и валом не может происходить никакого аксиального движения. Однако, поскольку внешний конструктивный узел может двигаться относительно внутреннего, то это вызывает также движение между колоколом и лезвием.

В уровне техники такая жесткая аксиальная позиция рабочей части относительно защитного экрана, соответственно, относительно нижнего конца ножки являлась компромиссом для получения максимально сбалансированной производительности в жидких и твердых продуктах. Как следствие, продукты в обоих этих состояниях не могли обрабатываться с максимально возможной производительностью, а также необходимо было мириться с вышеуказанными недостатками. С помощью предлагаемого изобретением прибора для перемешивания и измельчения пищевых продуктов может быть реализовано большее расстояние от рабочей части (например, лезвия) до нижнего края защитного экрана (например, колокола), благодаря которому в жидких блюдах может быть снижен эффект присасывания и склонность к разбрызгиванию. Если пользователь все же хотел бы повысить производительность резки для твердой пищи или добраться до не обработанной части продукта, то он может привычным образом оказать нажим на прибор. В противоположность уровню техники внутренний конструктивный узел при этом вдвигается во внешний конструктивный узел, так что рабочая часть, которая установлена во внутреннем конструктивном узле аксиально неподвижно, переводится еще ниже по отношению к защитному экрану и тем самым может лучше проникать в подлежащую обработке пищу и добираться даже до плотно прилегающих к дну емкости кусков и обрабатывать их.

Кроме того, предлагаемый изобретением прибор имеет простую конструкцию, несложен в обращении и может легко очищаться.

Предпочтительно вал установлен во внутреннем конструктивном узле через осевой подшипник, причем передача усилия от осевого подшипника на вал осуществляется через размещенный на валу стопорный элемент. Он может состоять, например, из U-образной шайбы и волнистого участка, которые предусмотрены предпочтительно под осевым подшипником, но могут использоваться и другие виды стопорных элементов, которые известны специалисту. В случае волнистого участка речь идет о варианте геометрического замыкания, создаваемого в плоскости диаметра вала (аналогично стопорному кольцу на валу). При этом вал в одном месте сужается посредством вращающегося параллельно «заостренного» ролика. Материал, вытесненный перед этим сужением и позади него, скапливается, выходя за диаметр вала, и таким образом, материал больше не проходит через относительно плотно прилегающую U-образную шайбу. Таким просто реализуемым образом гарантируется, что аксиальное движение между внутренним конструктивным узлом и валом невозможно.

Предпочтительно также, если внешний конструктивный узел на своем уделенном от корпуса двигателя конце имеет радиальный подшипник скольжения для вала. Такой радиальный подшипник является, например, вкладышем подшипника скольжения (в частности, из бронзы), который не выполняет никакой аксиальной функции, т.е. создает скользящую опору в осевом направлении. Тем самым, этот подшипник в непосредственной близости от рабочей части, где прикладываемый момент имеет наибольшее значение, может наиболее эффективно воспринимать реакцию опоры.

При этом особое преимущество достигается тем, что этот радиальный подшипник скольжения опирается относительно внешнего конструктивного узла в гибкой втулке. Благодаря этой гибкости втулки подшипниковый узел, который удерживает вал в нижней части внешнего конструктивного узла фиксировано в радиальном направлении и со скольжением в осевом направлении, в состоянии компенсировать допуски, обычно возникающие при изготовлении. К тому же, эта «мягкая опора» существенно снижает шумообразование в рабочем режиме, так как посредством такого соединения вибрации не передаются через «жесткие» компоненты на внешний конструктивный узел, которые в противном случае вызывали бы увеличение шума.

Согласно одному особенно предпочтительному варианту выполнения между внутренним и внешним конструктивными узлами предусмотрен упругий элемент, который обеспечивает предварительное аксиальное натяжение внешнего конструктивного узла относительно внутреннего конструктивного узла. Таким образом, оба конструктивных узла могут принудительно удерживаться в базовом положении относительно друг друга, при котором внутренний конструктивный узел выдвигается из внешнего конструктивного узла, т.е. рабочая часть переставляется в свою наиболее высоко лежащую позицию в защитном экране. Эта позиция является предпочтительной при обработке жидкостей, так как при этом защитный экран должен быть относительно глубоко погружен в жидкость, чтобы обрабатывать ее с помощью рабочей части, и поэтому защитный экран не допускает никакого разбрызгивания.

На внешнем конструктивном узле могут быть предусмотрены продольные направляющие, которые взаимодействуют с соответствующими направляющими элементами, предусмотренными на внутреннем конструктивном узле. При этом указанные направляющие элементы проходят в продольных направляющих. Эта комбинация из продольных направляющих и направляющих элементов представляет собой, во-первых, концевые упоры для длины хода, т.е. они отвечают за конечную позицию внутреннего конструктивного узла в базовом положении, принудительно создаваемом например, посредством упругого элемента, а также за одноразовое защелкивание при монтаже внешнего конструктивного узла на внутреннем конструктивном узле, и во-вторых, препятствуют проворачиванию внутреннего конструктивного узла относительно внешнего конструктивного узла, т.е. защищают от некорректного использования.

При этом предпочтительно эти продольные направляющие и направляющие элементы располагать попарно противоположно друг другу, чтобы обе указанные функции распределять на разные пары из продольной направляющей и направляющего элемента и тем самым оптимизировать в зависимости от действующих усилий.

В одной предпочтительной модификации на внутреннем конструктивном узле предусмотрены центрирующие средства для вала. Центрирующие средства имеют при этом задачу предварительного центрирования вала во внутреннем конструктивном узле в узком интервале, что является целесообразным для облегчения «вдевания» соединительной муфты вала в корпус двигателя на соединительную муфту ножки.

Далее, предпочтительно аксиально зафиксировать вал посредством закрепленного во внутреннем конструктивном узле дополнительного стопорного элемента. Такая фиксация, которая имеет место предпочтительно над осевым подшипником, делает возможной дополнительную защиту от непроизвольного аксиального перемещения вала относительно внутреннего конструктивного узла. К тому же, вышеуказанные центрирующие элементы могут служить поверхностью прилегания для упомянутого стопорного элемента, что благодаря объединению функций требует меньше конструктивных элементов и тем самым упрощает изготовление.

В одном предпочтительном варианте выполнения изобретения внутренний конструктивный узел относительно внешнего конструктивного узла установлен посредством одного или нескольких подшипников скольжения. Подшипник скольжения при этом может состоять из двух вкладышей подшипника скольжения, каждый из которых выполнен либо из различных полимерных материалов, либо из пластмассы с одной стороны и металла, в частности высококачественной стали, с другой стороны. Это делает возможным перемещение конструктивных узлов относительно друг друга с низкими потерями на трение и тем самым с низким уровнем износа, но при этом и без люфта.

Кроме того, рассмотренные выше варианты выполнения данного изобретения могут особенно предпочтительным образом комбинироваться с приемом, который дополнительно улучшает эффект от данного изобретения. При этом указанный прибор предпочтительно содержит закрепленный на рабочем конце вала, проходящий радиально режущий нож, который имеет режущую кромку, расположенную на передней в направлении вращения стороне и при вращении определяющую круговую зону резания, а также имеет и измельчающее ребро, которое в аксиальном направлении выступает из ножа вверх и ориентировано таким образом, что при вращении оно производит измельчающее действие и определяет соответствующую зону измельчения, которая проходит от ступицы до зоны резания ножа. Зона измельчения и зона резания при этом непосредственно примыкают друг к другу, так что между ними не возникает никаких пассивных зон. Тем самым, определяемая окружным вращением режущей кромки зона резания удлиняется внутрь к ступице за счет зоны измельчения, и благодаря этому активная зона измельчения в целом увеличивается по сравнению с обычными режущими ножами. Основная идея при этом состоит в том, что зона резания тянется радиально внутрь только до той точки, где еще может быть достигнута приемлемая скорость резания, а затем, непосредственно примыкая к ней, тянется определяемая измельчающим ребром зона измельчения. Предпочтительно зона измельчения тянется до зоны резания ножа, существенно ее не перекрывая. Поскольку невозможно точное резкое разграничение между (радиально внутренним) концом зоны резания и (радиально внешним) концом зоны измельчения вследствие структурного перехода режущей кромки в измельчающее ребро, то под выражением «никакого перекрытия» обеих зон следует понимать, что зона резания, определяемая еще не измененной режущей кромкой (перед переходом), и зона измельчения, определяемая еще не измененной измельчающей кромкой (перед переходом), не перекрываются. Иначе говоря, зона измельчения переходит в зону резания в том смысле, что при этом переходе измельчающее действие измельчающего ребра снижается до нуля, а режущее действие режущей кромки возрастает, начиная с нуля.

Измельчающая кромка, выступающая в аксиальном направлении из ножа вверх, вследствие своей протяженности не ориентирована, как отогнутые элементы в уровне техники, по существу по касательной к направлению вращения режущего ножа, т.е. в одном направлении удара, ориентированном по существу перпендикулярно направлению вращения, а вдоль своей протяженности по меньшей мере в отдельных областях обладает направлениями удара, которые образуют с направлением вращения острый угол 45° или менее, предпочтительно 35° или менее («угол атаки»). Под направлением удара в связи с режущими лезвиями понимают нормаль к рубящей кромке, соответственно, к рубящей плоскости, т.е. такое направление, под которым рубящая кромка (режущая кромка) ножа попадает на подвергаемый резке материал, например, угол между направлением удара и направлением вращения при радиально проходящей кромке равен 0°. У измельчающего ребра рубящей плоскостью является боковая поверхность этого измельчающего ребра, обращенная в плоскость вращения. Предпочтительно измельчающая кромка вдоль всей своей протяженности имеет угол атаки, равный 45° или менее, особенно предпочтительно 35° или менее.

Под режущей кромкой здесь понимается кромка лезвия, которая оказывает горизонтальное режущее действие и которая в состоянии производить разрезы в плоскости вращения. Такая режущая кромка получается за счет того, что полотно ножа подвергается глубокой вытяжке под углом (глубокой вытяжки), например, 20° и затем остро затачивается. Заточка осуществляется при этом в плоскости вращения ножа, так что указанный угол определяет, тем самым, так называемый угол заострения ножа, т.е. угол между плоскостью вращения и (верхней или нижней) поверхностью режущей кромки.

Аксиальное направление является направлением, перпендикулярным плоскости вращения лезвия. Ступицей в смысле данного изобретения является та область ножа, в которой, во-первых, вал входит в выемку, т.е., например, эта область имеет отверстие, пригодное для установки и закрепления вала, соответственно, имеет возможность крепления, и во-вторых, та область, которая непосредственно окружает указанную выемку и которая необходима для структурной прочности соединения вала с ножом/лезвием. Эта область в известных ножах большей частью представляет собой круговую поверхность, из которой в этом случае по существу радиально выходят лезвие или лезвия, однако, согласно данному изобретению она может иметь и отличную от круговой геометрию.

Благодаря такой ножевой системе весьма благоприятным образом повышается функциональность этих ножей, и в частности, улучшается эффект от предлагаемой изобретением возможности перемещения режущего лезвия. Наряду с резанием острыми режущими кромками лезвия такого ножа в окружном направлении обеспечивается также и эффективная измельчающая функция измельчающего ребра в направлении нажима. Это в свою очередь дает возможность лезвия лучше и быстрее резать твердую пищу. Этот эффект предлагаемой изобретением ножевой системы основан на том, что твердые пищевые продукты теперь могут «сфрезеровываться» путем легкого нажима и вращения и благодаря этому зоны резания лезвий могут перемещаться дальше в пищевые продукты. Это возможно вследствие того, что предлагаемое расположение измельчающего ребра делает «пассивную» центральную зону настолько маленькой, насколько это возможно. Даже в случае ножей с измельчающим ребром, проходящим только с одной стороны (т.е. с измельчающим ребром, предусмотренным только на одном лезвии) вследствие протяженности этого измельчающего ребра от ступицы до режущей кромки остается лишь очень маленькая, окружающая гнездо вала пассивная зона, область действия которой представляет собой круговую поверхность чрезвычайно малого диаметра. Необходимое для внедрения в пищевой продукт нажимное усилие поэтому тоже соответственно невелико.

Согласно одному особенно предпочтительному варианту выполнения измельчающее ребро проходит от одной позиции на краю ступицы, которая по отношению к центру вращения лежит по существу под углом предпочтительно 45° к радиальной средней оси лезвия, до режущей кромки. Это измельчающее ребро действует, тем самым, как продолжение режущей кромки. Благодаря тому, что измельчающее ребро начинается на позиции, повернутой на 45° относительно протяженности лезвия, и затем проходит вдоль края ступицы и передней кромки лезвия к режущей кромке, угол атаки вдоль измельчающего ребра уменьшается от почти 90° на внутреннем конце ребра наружу и составляет менее 45° перед тем, как измельчающее ребро достигнет режущей кромки, вследствие чего измельчающее действие, хотя и становится несколько меньше по сравнению с радиально ориентированным ребром с углом атаки, по существу равным 0°, однако устраняется опасность вовлечения во вращение пищевых продуктов. Таким образом может обеспечиваться эффективное измельчение пищевого продукта. Кроме того, предотвращается образование областей (например, углов или маленьких, в несколько миллиметров величиной зазоров между измельчающей кромкой и режущей кромкой), в которых могут скапливаться остатки пищевых продуктов, и тем самым упрощается очистка ножа. И, наконец, благодаря эксцентричному расположению измельчающей кромки относительно центра вращения более крупные кусочки пищевых продуктов могут транспортироваться наружу в зону резания, где они могут быть порезаны более эффективно.

В одном особенно предпочтительном варианте выполнения ножевой системы измельчающее ребро расположено на задней в направлении вращения стороне лезвия. Это дает технологические преимущества, так как измельчающая кромка отгибается под прямым углом на той стороне листовой заготовки для лезвия, которая удалена от стороны с режущей кромкой, и тем самым соответствующая область не повреждается из-за этого отгибания под прямым углом. Здесь тоже можно избежать углов, в которых могут скапливаться остатки пищевых продуктов, и ножевая система может быть легко очищена. Далее, за счет такого пространственно отделенного выполнения это измельчающее ребро в виде отогнутого металлического язычка при изготовлении может затачиваться отдельно от режущей кромки. Такое эксцентричное расположение измельчающего ребра делает, наконец, и в этом случае возможной транспортировку более крупных кусочков пищевых продуктов наружу.

Краткое описание чертежей

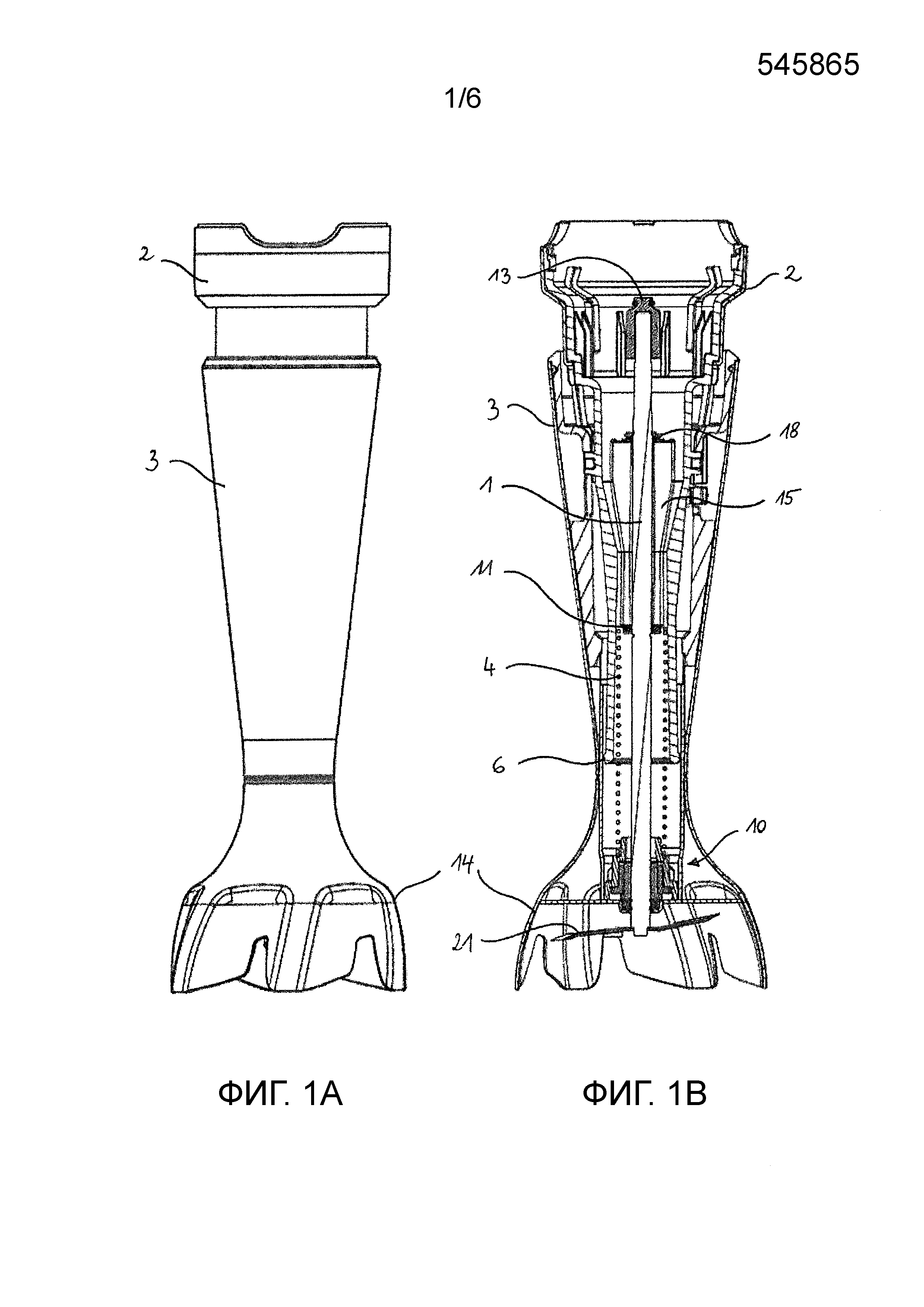

Фиг. 1a) - вид сбоку и

Фиг. 1b) - вид в продольном разрезе ножки предлагаемого изобретением прибора,

Фиг. 2 - в увеличенном масштабе вид в разрезе подшипникового узла ножки по Фиг. 1a) и Фиг. 1b),

Фиг. 3a) - детальный вид в перспективе волнистого участка для аксиальной фиксации вала, и

Фиг. 3b) - вид в разрезе соединения волнистого участка и U-образной шайбы на валу,

Фиг. 4a) и Фиг. 4b) - детальный вид в перспективе двух вариантов выполнения верхней части внутреннего конструктивного узла ножки по Фиг. 1a) и Фиг. 1b) соответственно,

Фиг. 5a) и Фиг. 5b) - вид в разрезе ножки предлагаемого изобретением прибора с ножом в верхней и, соответственно, нижней позиции,

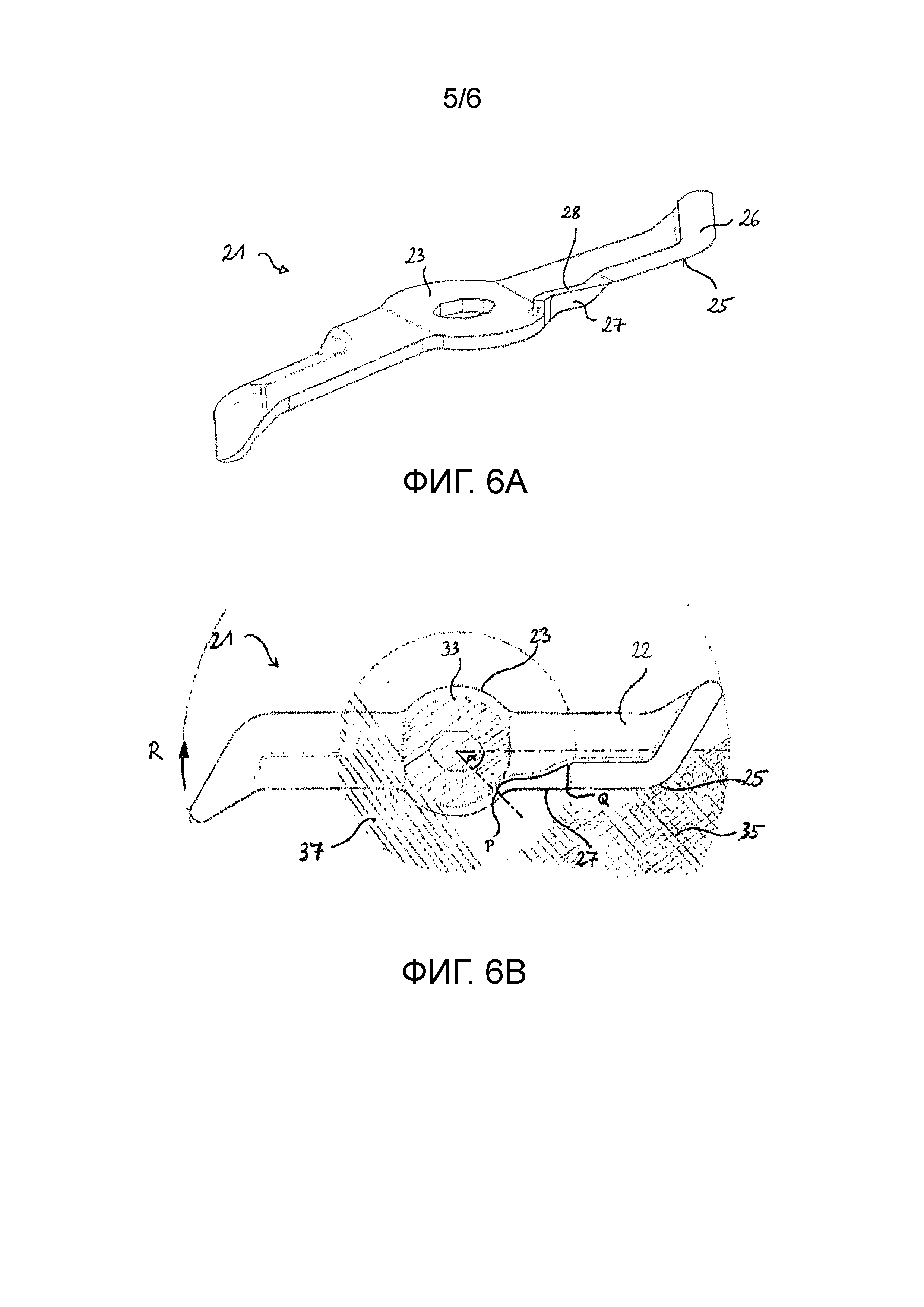

Фиг. 6a) и 6 Фиг. b) - вид в перспективе, а также вид снизу ножевой системы с измельчающим ребром, проходящим в продолжение режущей кромки к ступице согласно другому варианту выполнения данного изобретения; и

Фиг. 7a), Фиг. 7b) и Фиг. 7c) - вид в перспективе, вид снизу, а также вид сбоку альтернативной ножевой системы с односторонним измельчающим ребром, находящимся противоположно режущей кромке на ноже, согласно другому варианту выполнения данного изобретения.

Подробное описание изобретения

На Фиг. 1a) представлен вид сбоку ножки предлагаемого изобретением прибора; в этом примере - погружного блендера. Ножка разделена на внутренний конструктивный узел 2 и внешний конструктивный узел 3. Внутренний конструктивный узел 2 может при этом телескопически вдвигаться во внешний конструктивный узел 3 и выдвигаться из него. Как можно видеть на представленном на Фиг. 1b) виде в продольном разрезе ножки, вал 1 устанавливается во внутреннем конструктивном узле 2 и крепится в нем посредством осевого подшипника 11. Внутренний конструктивный узел 2, кроме того, выполнен таким образом, что он может разъемно соединяться с не показанным здесь корпусом двигателя погружного блендера, являющимся одновременно рукояткой для пользователя, причем в соединенном состоянии не допускается никакого относительного движения между корпусом двигателя и внутренним конструктивным узлом 2 ножки. При этом вал 1 через соединительную муфту 13 вала соединен также и с валом двигателя.

На нижнем конце внешнего конструктивного узла 3 находится имеющий форму колокола защитный экран 14 для закрепленного на нижнем конце вала 1 режущего лезвия 21 (рабочей части), который предпочтительно полностью закрывается защитным экраном (колоколом) 14. Защитный экран имеет внутри защитную пластину 12, которая вместе с защитным экраном 14 определяет рабочую зону, герметизированную относительно внешнего конструктивного узла 3. Далее, во внешнем конструктивном узле находится радиальный подшипник 7 скольжения в непосредственной близости от лезвия 21, так как здесь вводится наибольший момент. Здесь этот радиальный подшипник 7 скольжения предусмотрен на защитной пластине 12 защитного экрана 14, поскольку эти компоненты расположены наиболее близко к лезвию 21. Радиальный подшипник 7 скольжения установлен в гибкой втулке 8 с буртиком, которая окружена втулкой 9 подшипника, фиксирующей втулку 8 и радиальный подшипник 7 скольжения на защитной пластине 12. Радиальный подшипник 7 скольжения, втулка 8 с буртиком и втулка 9 подшипника образуют подшипниковый узел 10 (см. Фиг. 2). Гибкая втулка 8 с буртиком допускает незначительно вращение радиального подшипника 7 скольжения вокруг воображаемой точки вращения в центре. Если не показанная здесь моторная часть насаживается на ножку, то вал 1 в верхней области посредством соединительной муфты вала коаксиально придвигается к валу двигателя. Вследствие технологических допусков или при эксцентриситете двигателя для адаптации «жестко» зажатый вал без гибкой втулки с буртиком слегка изгибался бы. Это в свою очередь в рабочем режиме привело бы к значительному износу подшипника и повышенному шумообразованию. «Мягкое» опирание с помощью гибкой втулки 8 с буртиком здесь обеспечивает выход из сложного положения, и указанный подшипниковый узел 10 со втулкой 8 с буртиком в состоянии скомпенсировать обычные производственные допуски или усилия, обусловленные подключением двигателя с эксцентриситетом.

Расположенная во внутреннем конструктивном узле 2 пружина 4 опирается внизу через подшипниковый узел 10 с радиальным подшипником 7 скольжения на внешний конструктивный узел 3 (Фиг. 2) а вверху прилегает к внутренней стороне внутреннего конструктивного узла 2, так что она приводит оба конструктивных узла в базовое положение, при котором внутренний конструктивный узел 2 выдавливается из внешнего конструктивного узла 3 вверх, и тем самым приводит режущее лезвие 21 в его самую верхнюю позицию в рабочей зоне (см. также Фиг. 5a). Подшипниковый узел 10 при этом удерживается в позиции с помощью пружины 4, давящей на втулку 9 подшипника. Концевые упоры для этой длины хода размещены на внутренней стороне внешнего конструктивного узла 3 в виде четырех распределенных по периметру продольных пазов 19 (продольных направляющих). В них перемещаются ребра 20 (направляющие элементы), соответственно размещенные на наружной стороне внутреннего конструктивного узла 2. Эти четыре ребра 20, из которых на Фиг. 5a) и Фиг. 5b) видны по два ребра, выполняют две функции и разделены на две противолежащие пары. Одна такая пара определяет конечную позицию внутреннего конструктивного узла 2 в принудительно создаваемом посредством пружины 4 базовом положении и служит к тому же для одноразового защелкивания при монтаже этого конструктивного узла. Вторая пара ребер предотвращает проворачивание внутреннего конструктивного узла относительно внешнего конструктивного узла (некорректное использование - «misuse»). В не представленном здесь альтернативном варианте выполнения предусмотрены только два продольных паза на внутренней стороне внешнего конструктивного узла и соответственно два ребра на наружной стороне внутреннего конструктивного узла, причем одна комбинация «продольный паз - ребро» определяет аксиальную конечную позицию внутреннего конструктивного узла, а вторая комбинация «продольный паз - ребро» предотвращает взаимное проворачивание обоих конструктивных узлов.

Поскольку требования к коаксиальности соединительной муфты вала высоки, то в верхней области внутреннего конструктивного узла 2 в качестве центрирующих средств размещены центрирующие ребра 15, которые обеспечивают радиальное «предварительное центрирование» вала в узком промежутке. Это представляется целесообразным для облегчения «надевания» не показанной здесь соединительной муфты вала на корпусе двигателя на соединительную муфту 13 вала ножки. Из соображений объединения функций эти центрирующие ребра 15 образуют также поверхность прилегания осевого подшипника 11. Передача силы от осевого подшипника 11 на вал 1 обеспечивается через U-образную шайбу 16 и волнистый участок на валу 1 (см. Фиг. 3a и Фиг. 3b), которые тем самым предоставляют аксиальную фиксацию вала под подшипником. Этот волнистый участок представляет собой сужение на валу, а также соответствующие утолщения 17 из вытесненного материала перед сужением и после него, выступающего над диаметром вала. Таким образом, он больше не пройдет через относительно плотно прилегающую U-образную шайбу. Посредством дополнительной стопорной шайбы 18 на валу 1 над центрирующими ребрами 15 внутреннего конструктивного узла 2 вал 1 дополнительно аксиально фиксируется во внутреннем конструктивном узле 2. Внешний конструктивный узел 3 располагает, далее, уплотнением 5 вала (Фиг. 2), чтобы уменьшить загрязнение из-за смазывания вала.

Необходимое для взаимного аксиального перемещения опирание обоих конструктивных узлов 2, соответственно, 3 происходит в двух местах посредством подшипников 6, 6' скольжения простой геометрии, причем предусмотренная на нижнем конце внутреннего конструктивного узла 2 половина подшипника скольжения представлена, например, частично выступающим за периметр расширением 6, а противоположная ей половина подшипника скольжения представлена закрепленной на внутренней стороне внешнего конструктивного узла 3 цилиндрической скользящей втулкой. На верхнем конце внутреннего конструктивного узла 2, напротив, могут быть предусмотрены распределенные по периметру выступы 6', которые опираются на гладкую опорную поверхность на внутренней стороне верхней части внешнего конструктивного узла 3. Два разных варианта выполнения этих выступов 6' и 6'' подшипника скольжения показаны на Фиг. 4a) и Фиг. 4b). Одна возможная пара скольжения при этом образуется между двумя различными полимерными материалами, а другая возможная пара скольжения - между пластмассой и металлом (например, высококачественной сталью). Эти опорные участки 6, 6' (6, 6'') размещены настолько далеко друг от друга, насколько позволяет конструктивное пространство, чтобы снизить самоторможение при использовании.

При такой вышеописанной конструкции, во-первых, позиция режущего лезвия 21 в исходном положении смещается по сравнению с обычной позицией вверх (от дна емкости) (Фиг. 5a), чтобы уменьшить присасывание к дну емкости, и во-вторых, ножка за счет своей конструкции из двух частей допускает аксиальное движение лезвия 21 в направлении дна емкости под действием силы пружины 4. Если пользователь в процессе работы аксиально нажимает на одновременно служащий рукояткой корпус двигателя, который соединен с внутренним конструктивным узлом 2, то смонтированная ножка в состоянии передать этот путь через внутренний конструктивный узел 2 посредством установленного в нем неподвижно в осевом направлении вала 1 на лезвие. Внешняя геометрия внешнего конструктивного узла 3 при этом может оставаться неизменной. К тому же внутренний конструктивный узел 2 погружается на определенное расстояние во внешний конструктивный узел 3 (Фиг. 5b) до тех пор, пока внутренний конструктивный узел 2 не упрется там в определенный упор, образованный взаимодействием продольных пазов 19 и ребер 20. Тем самым, в базовом положении, при котором пользователь не оказывает никакого нажима на ножку, и нож 21 находится в самой верхней позиции в обрабатывающей области в защитном экране 14 (Фиг. 5a), присасывание может быть существенно уменьшено, и одновременно за счет возможной в осевом направлении длины хода может увеличиваться вниз рабочая область ножа 21, чтобы, например, добраться до труднодоступных кусочков пищевых продуктов.

На Фиг. 6 и Фиг. 7 подробно показана ножевая система 21, которая закреплена на (нижнем) рабочем конце вала 1 погружного блендера и состоит из двух проходящих в противоположных направлениях лезвий 22, 22'. Предлагаемая изобретением ножевая система содержит нож 21 с двумя расположенными по диагонали противоположно друг другу лезвиями 22, 22', каждая из которых имеет режущую кромку 25, заточенную под углом заострения 20°. Лезвия 22, 22' при этом отогнуты из плоскости вращения, а именно лезвие 22 - вниз, а лезвие 22' - вверх, причем следует отметить, что эти сведения о положении касаются лезвий в рабочем состоянии, которые по сравнению с изображениями на Фиг. 6 и Фиг. 7 представлены «вверх ногами». На правой на Фиг. 6a лезвия 22 можно видеть рабочую поверхность 26, которая в рабочем режиме обращена вниз, а на этой фигуре обращена вверх, тогда как рабочая поверхность левого лезвия 33 в рабочем положении обращена вверх (на этой фигуре обращена вниз), и поэтому на этом виде снизу она не видна. В центре ножевой системы 21 находится ступица 23, в центральном отверстии которой крепится аксиальный вал 1, который передает на ножевую систему свое вращение, создаваемое двигателем этого погружного блендера. Сама ножевая система 21 изготовлена, например, из пластины толщиной 2 мм, и как правило из металла. Однако, в качестве материала для такого ножа может рассматриваться и керамика.

Согласно одному предпочтительному варианту выполнения на лезвии 22 предусмотрено измельчающее ребро 27. Это аксиально выступающее вперед измельчающее ребро 27 расположено при этом в продолжение режущей кромки 25, причем оно начинается в позиции Р, повернутой от протяженности лезвия 22 на угол α=45°, и сначала проходит по существу тангенциально вдоль края ступицы 23 (образующей эту ступицу пластины), а затем вдоль передней кромки лезвия 22 до внутреннего конца режущей кромки 25. Следствием такой ориентации измельчающего ребра 27 является то, что угол атаки в позиции P составляет почти 90° (нормаль к обращенной «вперед» плоскости измельчающего ребра перпендикулярна направлению вращения), а затем к точке Q на внутреннем конце режущей кромки уменьшается примерно до 20°.

Повернутая относительно оси рабочая поверхность 28 измельчающего ребра 27 и повернутая относительно оси рабочая поверхность 26 режущей кромки 25 вместе образуют общую рабочую поверхность, минимизация которой, как и минимизация пассивной центральной зоны, способствует тому, чтобы удержать на минимальном уровне усилие, необходимое для внедрения в пищевой продукт. Указанное измельчающее ребро 27 при этом может быть отогнуто от ножевой пластины или, как показано, непосредственно вырублено и перезаточено, что в обоих случаях вследствие незначительной толщины пластины (около 2 мм), используемой для изготовления лезвия 22, означает лишь очень небольшую рабочую поверхность 28 и, тем самым, очень небольшой вклад в общую рабочую поверхность.

Как показано в представленном варианте выполнения, поверхность режущей кромки 25 (которая с плоскостью вращения/рабочей поверхностью 26 образует угол заострения, предпочтительно 20°) непрерывно переходит в указанное измельчающее ребро 27, т.е. этот угол заострения в области перехода от зоны 35 резания к зоне 37 измельчения непрерывно увеличивается от угла заострения лезвия 22, здесь 20°, до угла в 90°, под которым указанное измельчающее ребро 27 выступает вверх от плоскости вращения лезвия 22 (см. обращенную в направлении вращения вертикальную торцевую плоскость измельчающего ребра 27 на Фиг. 6a). Одновременно ширина рабочей поверхности 26 режущей кромки 25 в плоскости вращения при указанном переходе может уменьшиться до ширины, соответствующей толщине пластины, что способствует минимизации общей рабочей поверхности.

На Фиг. 7a) - Фиг. 7c) показан особенно предпочтительный вариант выполнения ножевой системы 21, у которой указанное измельчающее ребро 27 выступает аксиально вверх на кромке 30, противоположной режущей кромке 25. Таким образом, указанное измельчающее ребро 27 лежит на задней в направлении вращения стороне лезвия 22. Угол атаки измельчающего ребра 27, поскольку оно не проходит вдоль радиуса, является изменяемым и на внутреннем конце этого ребра составляет ϕ1=30° (угол между нормалью к измельчающей кромке

Указанное измельчающее ребро 27, как это хорошо видно на виде сверху по Фиг. 7b), на ноже изнутри и снаружи окружено выемками 31, которые получаются вырубным штампом при изготовлении, и препятствуют надрывам при отгибании вверх измельчающего ребра вследствие слишком малых радиусов гибки или предотвращают выгибание лезвия 2. Далее, можно хорошо видеть деление на зоны, причем радиально внешняя зона 35 резания определяется окружностью, образуемой вращением режущей кромки 25. К неизменяемой режущей кромке 25 (т.е. пока угол заострения по существу является постоянным) примыкает переходная область 29, в которой возрастает угол заострения, например, 20° режущей кромки. Так как эта область из-за быстро возрастающего до 90° угла заострения не развивает никакого режущего действия, то зона 35 резания тянется, как показано на Фиг. 7b), только до границы между режущей кромкой 25 и переходной областью 29. Это возрастание угла заострения хорошо видно также на переходной области 29', видимой на Фиг. 7a, на другом лезвии 22'. Образуемая при вращении измельчающего ребра 27 зона 37 измельчения, напротив, примыкает непосредственно к зоне 35 резания, не перекрывая ее. С внутренней стороны к зоне 37 измельчения еще примыкает пассивная центральная зона 33, которая здесь полностью определяется ступицей 23.

Реферат

Прибор для перемешивания или измельчения пищевых продуктов содержит приводной двигатель, расположенный в корпусе двигателя, ножку, в которой установлен вал (1), соединяемый с приводным двигателем без возможности проворачивания, и которая разделена на внутренний и внешний конструктивные узлы (2, 3), причем внешний конструктивный узел (3) на удаленном от корпуса двигателя конце имеет защитный экран (14) и окруженную этим защитным экраном (14) рабочую часть, причем вал (1) установлен во внутреннем конструктивном узле (2) неподвижно в осевом направлении, а внутренний конструктивный узел (2) является аксиально подвижным относительно внешнего конструктивного узла. При этом рабочая часть жестко соединена с валом (1) и установлена во внутреннем конструктивном узле (2) аксиально неподвижно, так что эта рабочая часть является подвижной по отношению к защитному экрану (14). 13 з.п. ф-лы, 7 ил.

Комментарии