Механизм управления выдвижением захвата для создания захватывающего инструмента с увеличенным рабочим диапазоном и способ его использования - RU2503792C2

Код документа: RU2503792C2

Чертежи

Описание

Область техники изобретения

Настоящее изобретение относится специально к применениям, требующим захват трубных изделий и трубных колонн, манипуляции и подъем инструментом, соединенным с вращателем бурового станка или конструкцией приложения реактивных усилий для обеспечения передачи аксиальных и крутильных нагрузок на захватываемую трубную секцию или от нее. В области бурения земли, строительства и ремонта скважин с помощью буровых установок и установок подземного ремонта скважин данное изобретение относится к клиновым захватам, и, более конкретно, на буровых установках с использованием верхних приводов, применяется к инструментам спуска трубных изделий, прикрепляемым к верхнему приводу для захвата приближенной к нему секции трубной колонны, наращиваемой в стволе скважины, развертываемой в нем или извлекаемой из него. Такие инструменты спуска трубных изделий выполняют различные функции, необходимые или полезные для данных работ, включающих в себя быстрое соединение и высвобождение, подъем, вдавливание, вращение и подачу текучей среды под давлением в трубную колонну и выпуск из нее. Настоящим изобретением созданы механизмы управления для увеличения диапазона захвата таких инструментов спуска трубных изделий.

Предпосылки создания изобретения

До последнего времени механические трубные ключи использовали для спуска колонн обсадных или бурильных труб в нефтяные скважины и подъема из скважин во взаимодействии с подъемной системой буровой установки. Использование механических трубных ключей обеспечивает относительно эффективную сборку трубных колонн, состоящих из секций труб или звеньев со стыкующимися резьбовыми концами, посредством свинчивания стыкующихся резьбовых концов с образованием резьбовых соединений между последовательными секциями труб при их наращивании на колонну, установленную в стволе скважины, или в обратном процессе извлечение и разборку. Но использование механических трубных ключей одновременно не выполняет других полезных функций, таких как вращение, вдавливание или заполнение текучей средой после наращивания секции трубы на колонну или ее удаления из колонны, и при спуске или подъеме колонны в стволе скважины. Спуск трубных изделий с использованием трубных ключей также обычно требует работы персонала в местах повышенной опасности, таких как буровой пол или, что еще опаснее, над буровым полом, на так называемых балконах для работы с обсадными трубами.

Создание буровых установок, оборудованных верхними приводами, обеспечило новый способ спуска трубных изделий и конкретно, обсадной трубы, где верхний привод оборудован так называемым инструментом спуска трубных изделий верхнего привода для захвата и, по возможности, создания уплотнения между ближайшей секцией трубы и полым валом верхнего привода. (Следует понимать, что полый вал верхнего привода, в общем, содержит такие компоненты привода колонны, которые можно прикреплять к нему, и дальние концы которых эффективно действуют, как удлинитель полого вала). Поэтому разработаны различные устройства, в общем, предназначенные для выполнения спуска обсадной колонны верхним приводом. Использование данных устройств во взаимодействии с верхним приводом обеспечивает подъем, вращение, вдавливание и заполнение колонны обсадных труб буровым раствором при спуске, таким образом, исключая ограничения, связанные с использованием механических трубных ключей. Одновременно, автоматизация захватывающего механизма в комбинации со специфическими преимуществами верхнего привода уменьшает степень требуемого участия персонала по сравнению со спуском с использованием механических трубных ключей и, таким образом, повышает безопасность.

Кроме того, при манипуляциях с обсадной колонной и спуске с использованием такого инструмента спуска трубных изделий с помощью верхнего привода вес колонны должен переноситься с верхнего привода на опорное устройство, когда ближайшую или находящуюся в работе секцию трубы наращивают или удаляют из собранной колонны. Данную функцию обычно выполняет кольцевой клиновой захват, приводимое в действие аксиальной нагрузкой захватывающее устройство, использующее клиновой захват или челюсти, размещенные в имеющем полость корпусе клинового захвата, через который спускают обсадную колонну, при этом корпус клинового захвата имеет канал в форме усеченного конуса с уменьшающимся вниз диаметром и опирается на буровой пол или установлен в буровом полу. Клиновой захват, действующий как кольцевые клинья между секцией трубы на ближайшем конце колонны и внутренней поверхностью в форме усеченного конуса корпуса клинового захвата, при приложении тяговой нагрузки захватывает трубу но съезжает или скользит вниз и, таким образом, радиально внутрь на внутренней поверхности корпуса клинового захвата, когда вес колонны перенесен на захват. Радиальное усилие между клиновым захватом и корпусом трубы, таким образом, автоматически создается или автоматически включается осевой нагрузкой, т.e., при рассмотрении тяговой способности зависимой переменной и веса колонны независимой переменной, существует контур управления с положительной обратной связью, где независимая переменная веса колонны жестко передается по каналу обратной связи, управляя радиальным усилием захвата, которое монотонно действует, управляя тяговой способностью или сопротивлением скольжению, являющейся зависимой переменной. Аналогично, должно осуществляться противодействие крутящему моменту скрепления и раскрепления, прилагаемому к находящейся в работе секции трубы, на ближайшем конце собранной колонны. Данную функцию обычно выполняют трубные ключи, имеющие захваты, соединяющиеся с ближайшей секцией трубы и рычаг, прикрепленный соединительным звеном, таким как цепь или трос к конструкции буровой установки для предотвращения вращения и, при этом, создания противодействия крутящему моменту без реакции клиновых захватов в корпусе клинового захвата. Усилие захвата таких трубных ключей аналогично обычно автоматически создается или автоматически включается положительной обратной связью от приложенной нагрузки крутящего момента.

Захватывающий инструмент патентной заявки PCT CA 2006/00710 и заявки США 11/912,665 включает в себя компоновку корпуса, имеющую грузовой переходник, присоединенный для передачи аксиальной нагрузки на остальную часть корпуса или основной корпус и выполненный с возможностью соединения с вращателем станка или рамой передачи реактивных усилий, захватывающую компоновку, несущую основной корпус, имеющую поверхность захвата, снабженную средством включения в работу для радиального хода или перемещения из втянутого положения в положение соединения для радиального соединения тяговой нагрузкой поверхности захвата с внутренней поверхностью или с внешней поверхностью изделия в ответ на относительное аксиальное перемещение или аксиальный ход основного корпуса, по меньшей мере, в одном направлении, относительно поверхности захвата. Использован механизм управления, действующий между компоновкой корпуса и захватывающей компоновкой, который при вращении, по меньшей мере, в одном направлении грузового переходника относительно поверхности захвата, обеспечивает аксиальное смещение основного корпуса относительно захватывающей компоновки для перемещения захватывающей компоновки из втянутого положения в зацепленное положение согласно действию средства включения в работу.

Таким образом, данный захватывающий инструмент использует механически включаемый в работу механизм захвата, создающий свое захватывающее усилие в ответ на включение в работу аксиальной нагрузкой или аксиальным ходом компоновки захвата, включения в работу, происходящего совместно с приложением внешней аксиальной нагрузки и внешней нагрузки кручения или независимо от них в форме приложения правого или левого крутящего момента, нагрузок, переносимых через инструмент от грузового переходника компоновки корпуса на поверхность захвата захватывающей компоновки, соединенной тяговой нагрузкой с изделием.

Должно быть ясно, что полезность данных или других аналогичных захватывающих инструментов является функцией диапазона размеров изделия, обычно выражаемого минимальным и максимальным диаметрами трубных изделий, которые можно размещать между поверхностями захвата в полностью убранном и полностью выдвинутом положениями данного захватывающего инструмента, т.e. радиальным размером и радиальным ходом захватывающей поверхности. Полезность данного захватывающего инструмента можно улучшить, если инструмент сможет вмещать изделия с размерами более широкого диапазона. Настоящее изобретение направлено на удовлетворение данной потребности для применений, требующих увеличенного радиального размера и радиального хода, что часто возникает при адаптации захватывающих инструментов для спуска трубных изделий нефтепромыслового сортамента.

Сущность изобретения

Согласно одному аспекту настоящего изобретения создан механизм управления выдвижением захвата для создания захватывающего инструмента, имеющего радиальные захватывающие элементы с увеличенным рабочим диапазоном. Механизм управления выдвижением захвата содержит, по меньшей мере, один кольцевой корпус, имеющий центральный внутренний канал и периферийную внешнюю поверхность, жесткие удлиненные спицы и направляющие спиц, размещенные на кольцевом корпусе и плотно прилегающие к спицам для закрепления спиц с возможностью их радиального перемещения из втянутого положения в зацепленное положение.

Согласно другому аспекту настоящего изобретения создан способ, в котором используют вышеописанный механизм управления выдвижением захвата для увеличения рабочего диапазона захватывающего инструмента с радиальными захватывающими элементами. Способ содержит установку изделия или цилиндрического захватывающего инструмента в центральный внутренний канал, по меньшей мере, одного кольцевого корпуса и другого изделия или цилиндрического захватывающего инструмента вокруг периферийной внешней поверхности, по меньшей мере, одного кольцевого корпуса, при этом спицы размещаются в кольцевом пространстве между захватывающими элементами захватывающего инструмента и изделием, первый конец каждой спицы соединяется с захватывающими элементами, и второй конец каждой спицы прямо или непрямо зацепляется с изделием. Когда захватывающие элементы захватывающего инструмента перемещаются радиально для приложения давления на первом конце каждой спицы, спицы перемещаются радиально из втянутого положения в выдвинутое положение и действуют, как радиальные удлинители захватывающих элементов захватывающего инструмента.

Как отмечено выше, спицы могут действовать на изделие прямо или непрямо. Ниже в данном документе дополнительно описана конфигурация, в которой спицы зацепляются с изделием непрямо. В таком варианте осуществления ведомые захватывающие элементы устанавливают на втором конце каждой из спиц. Радиальное перемещение захватывающих элементов захватывающего инструмента передается через спицы на ведомые захватывающие элементы.

Как отмечено выше изделие или захватывающий инструмент можно устанавливать в центральный внутренний канал. Когда изделие устанавливают в центральный внутренний канал, внутреннюю поверхность захватывающего инструмента размещают по периферии корпуса, и второй конец каждой спицы прямо или непрямо соединяется с внешней поверхностью изделия. Когда захватывающий инструмент устанавливают в центральный внутренний канал, внутреннюю поверхность изделия размещают вокруг окружности корпуса, и второй конец каждой спицы прямо или непрямо зацепляется с внутренней поверхностью изделия.

Краткое описание чертежей

Вышеописанные и другие признаки изобретения более понятны из следующего описания со ссылками на прилагаемые чертежи, выполненные только для иллюстрации, не ограничивающего объем изобретения конкретными или показанными вариантами осуществления. На чертежах показано следующее.

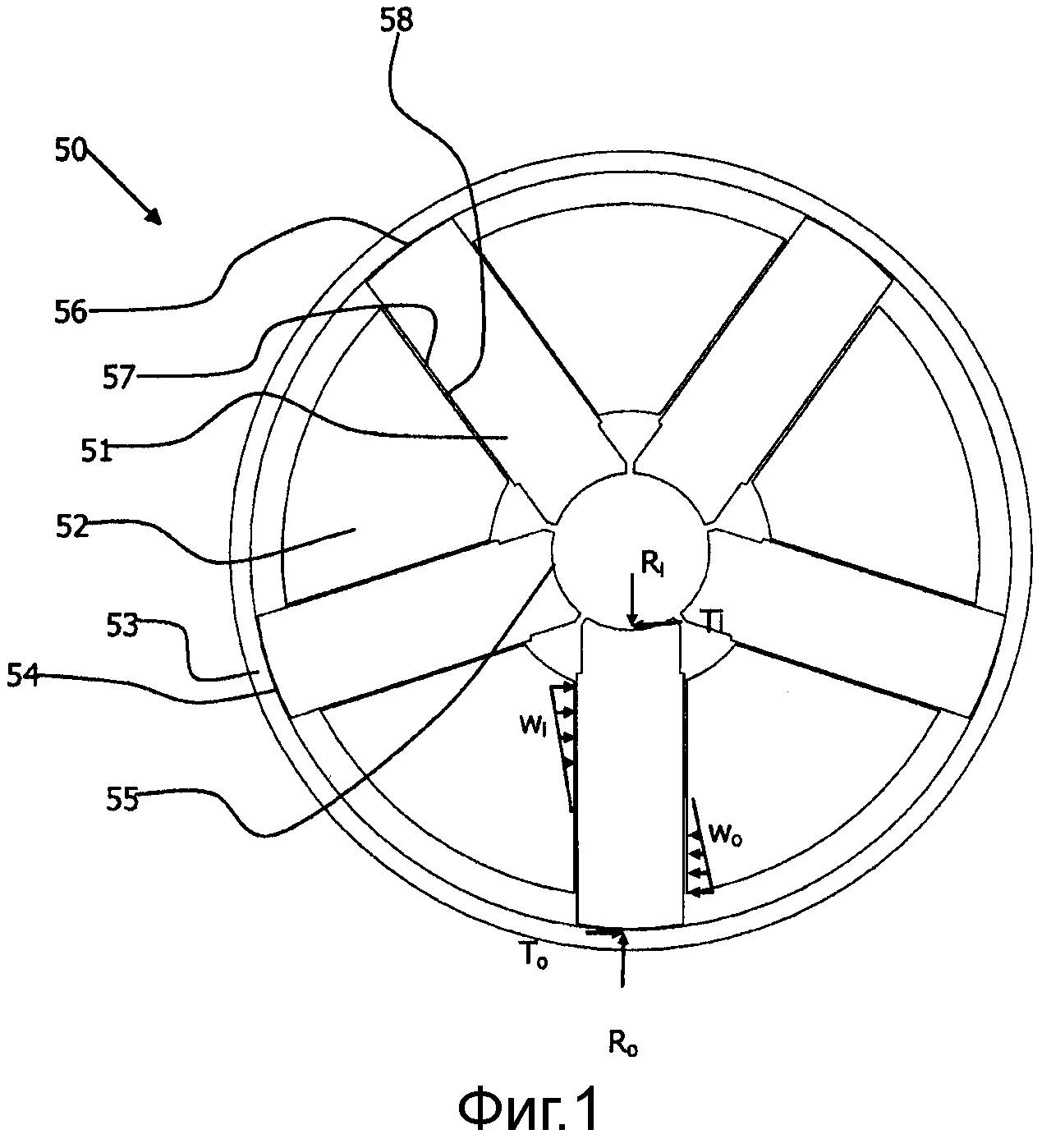

На Фиг.1 показана схема механизма управления выдвижением поверхности захвата, размещенного внутри трубного изделия.

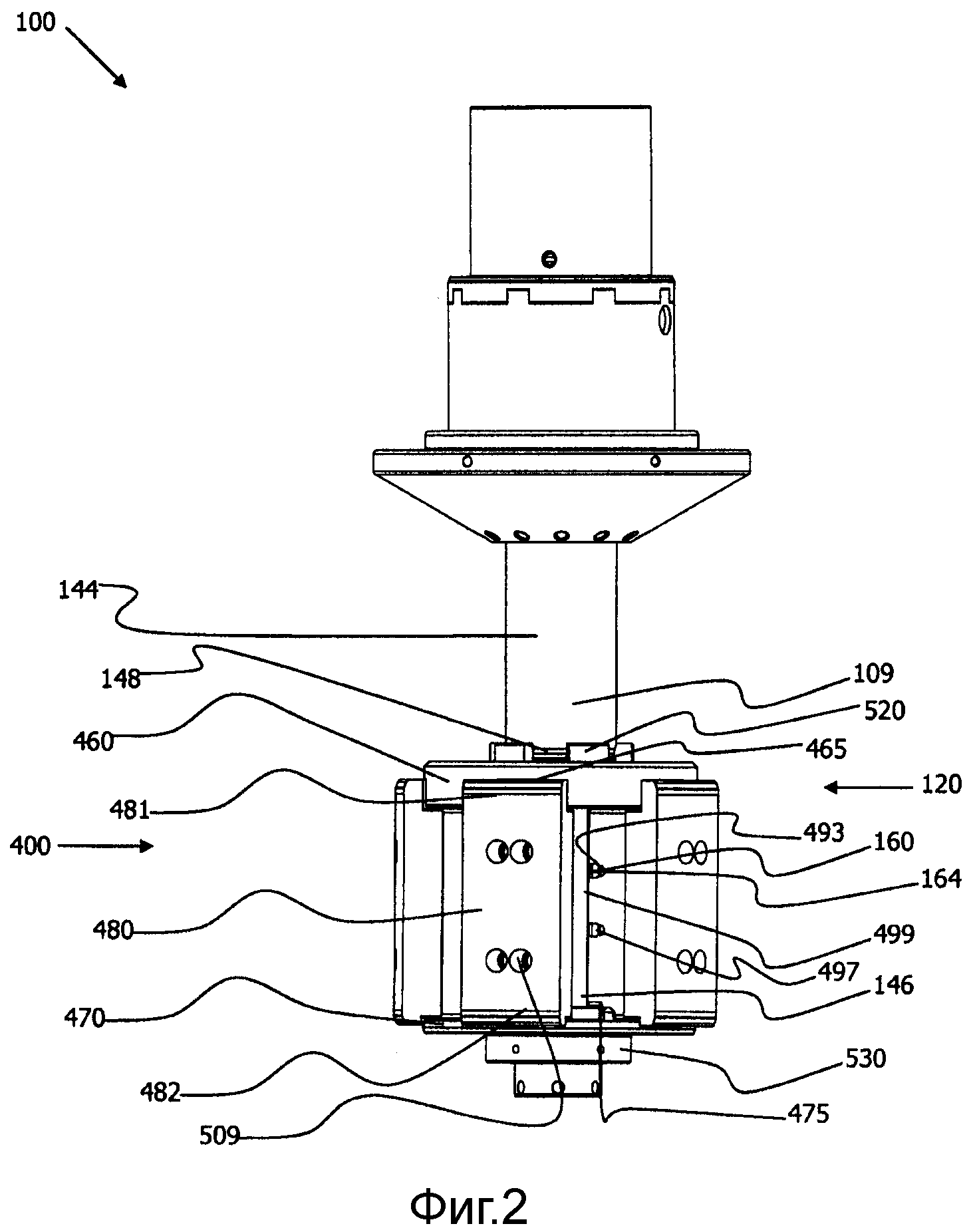

На Фиг.2 показан внешний вид инструмента спуска трубных изделий с внутренним захватом с компоновкой механизма управления выдвижением поверхности захвата.

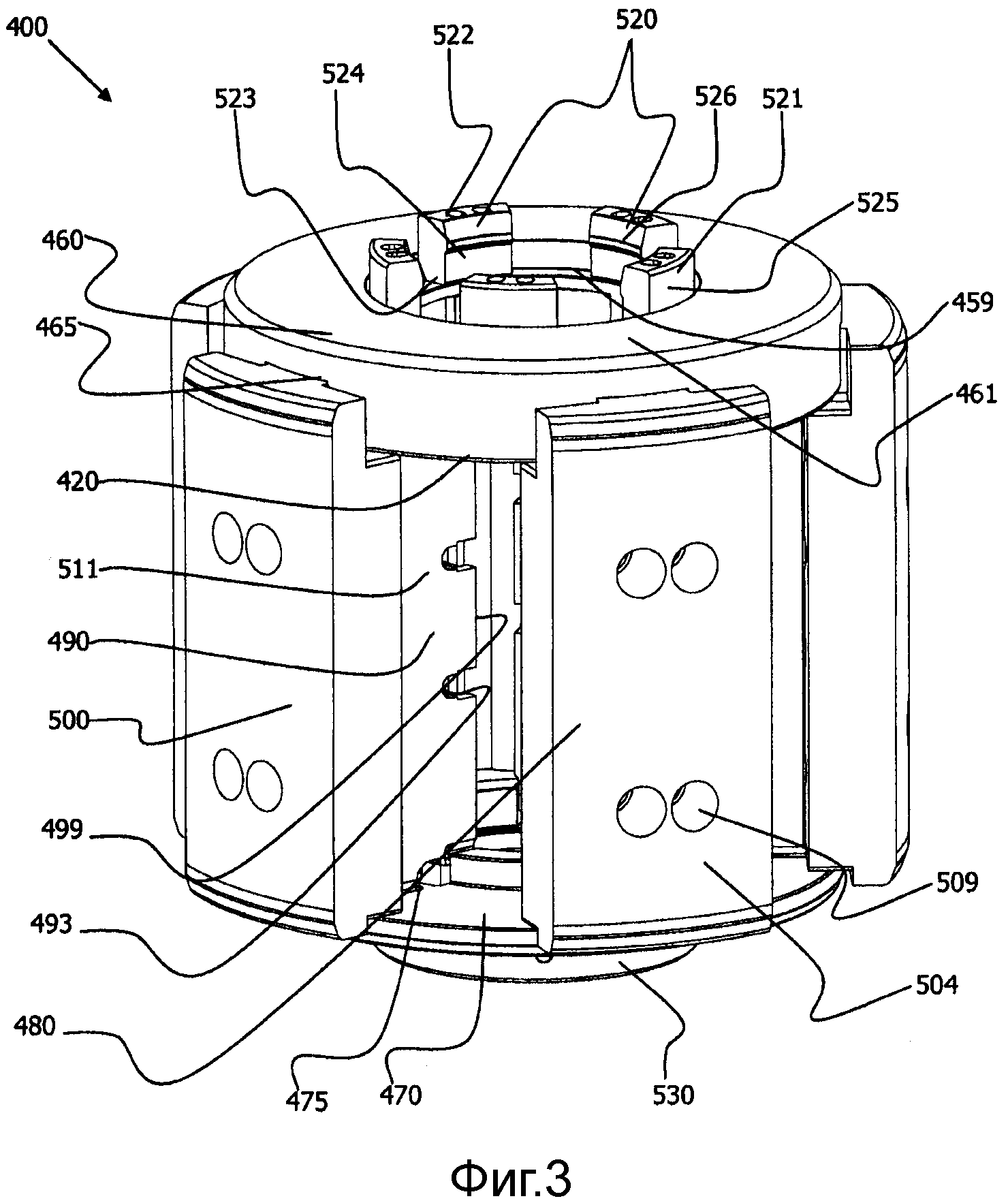

На Фиг.3 показан изометрический внешний вид компоновки механизма управления выдвижением поверхности захвата.

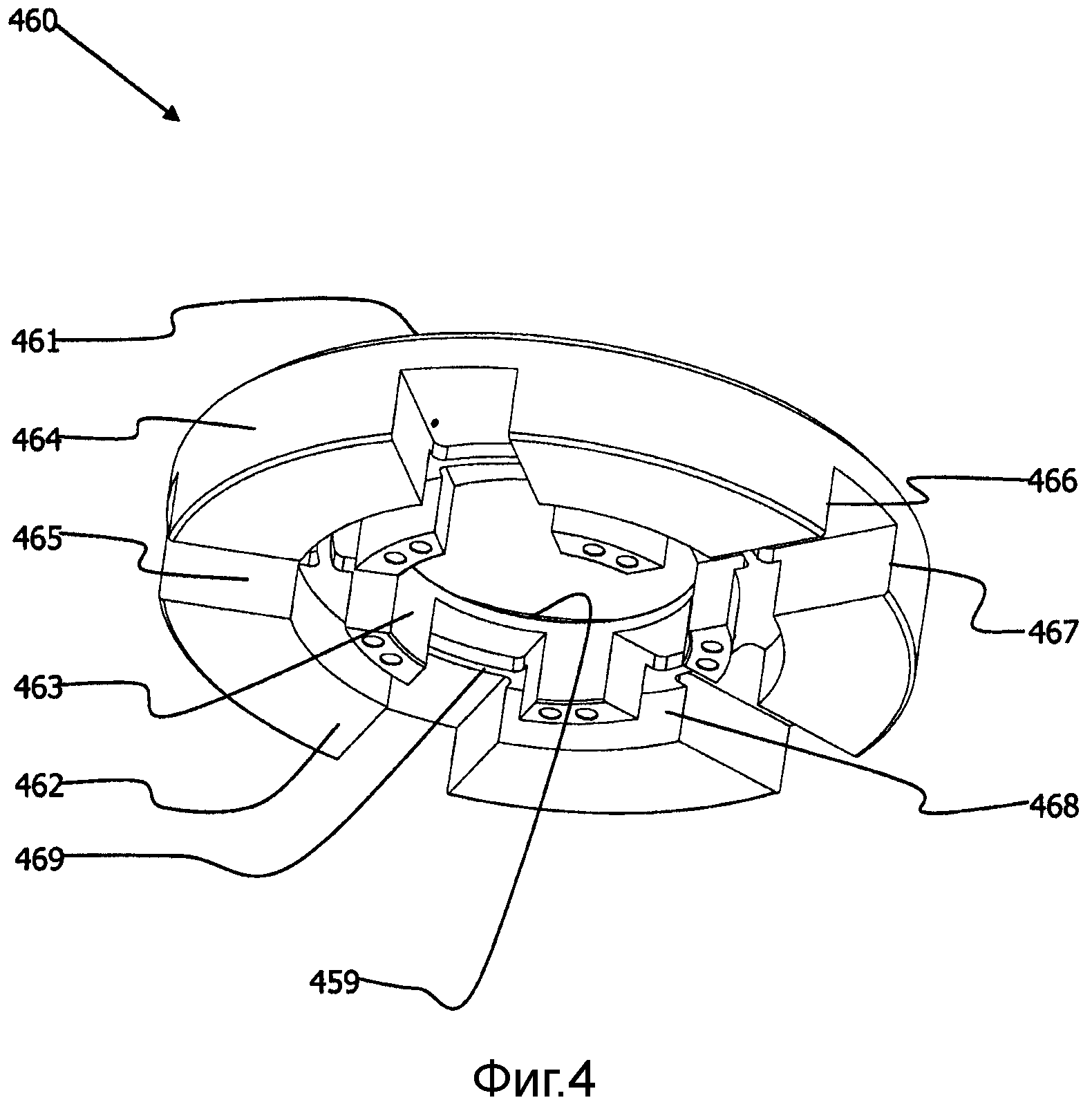

На Фиг.4 показан изометрический внешний вид основной направляющей плиты.

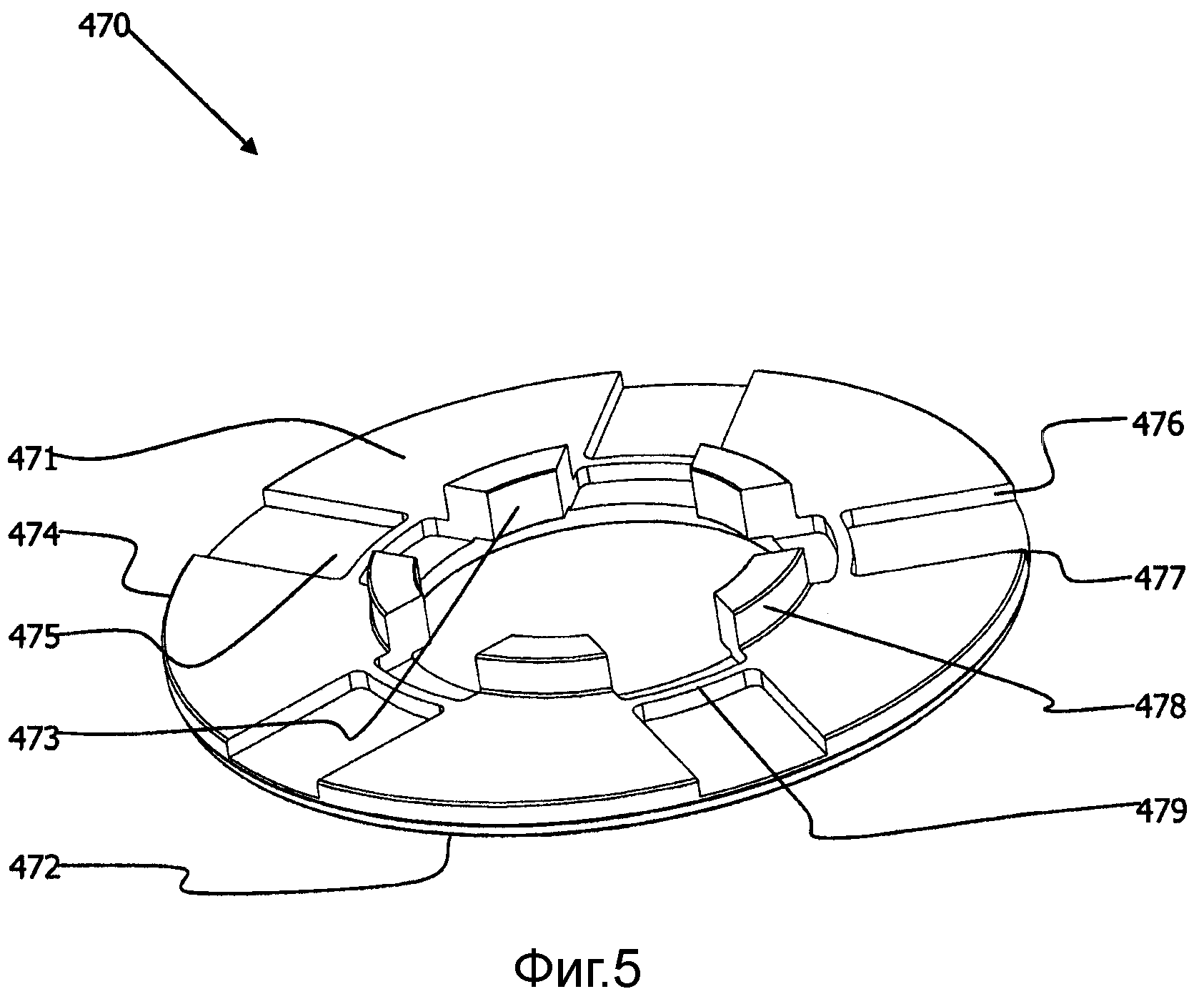

На Фиг.5 показан изометрический внешний вид вспомогательной направляющей плиты.

На Фиг.6 показано сечение компоновки механизма управления выдвижением поверхности захвата.

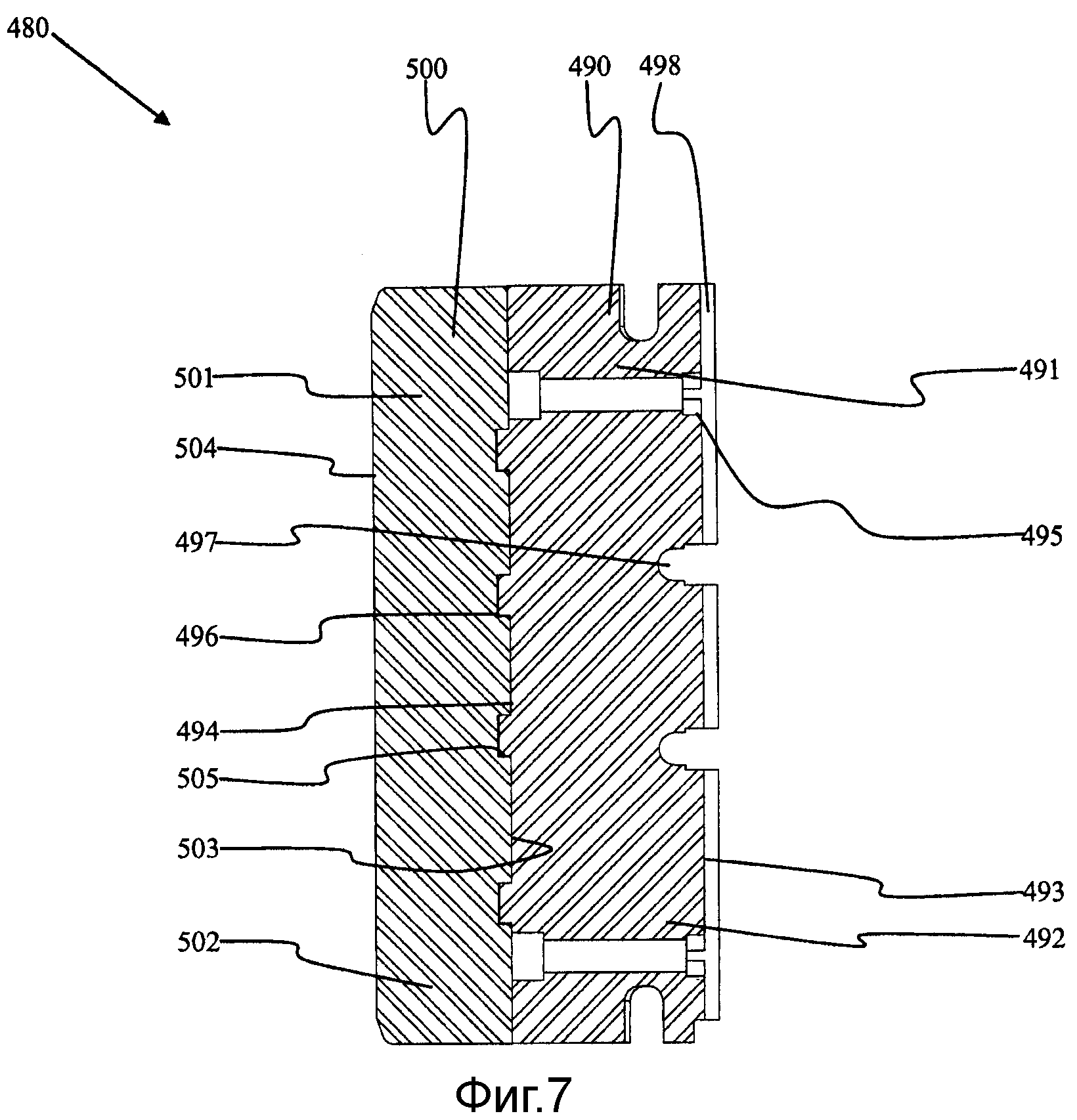

На Фиг.7 показано сечение компоновки спицы.

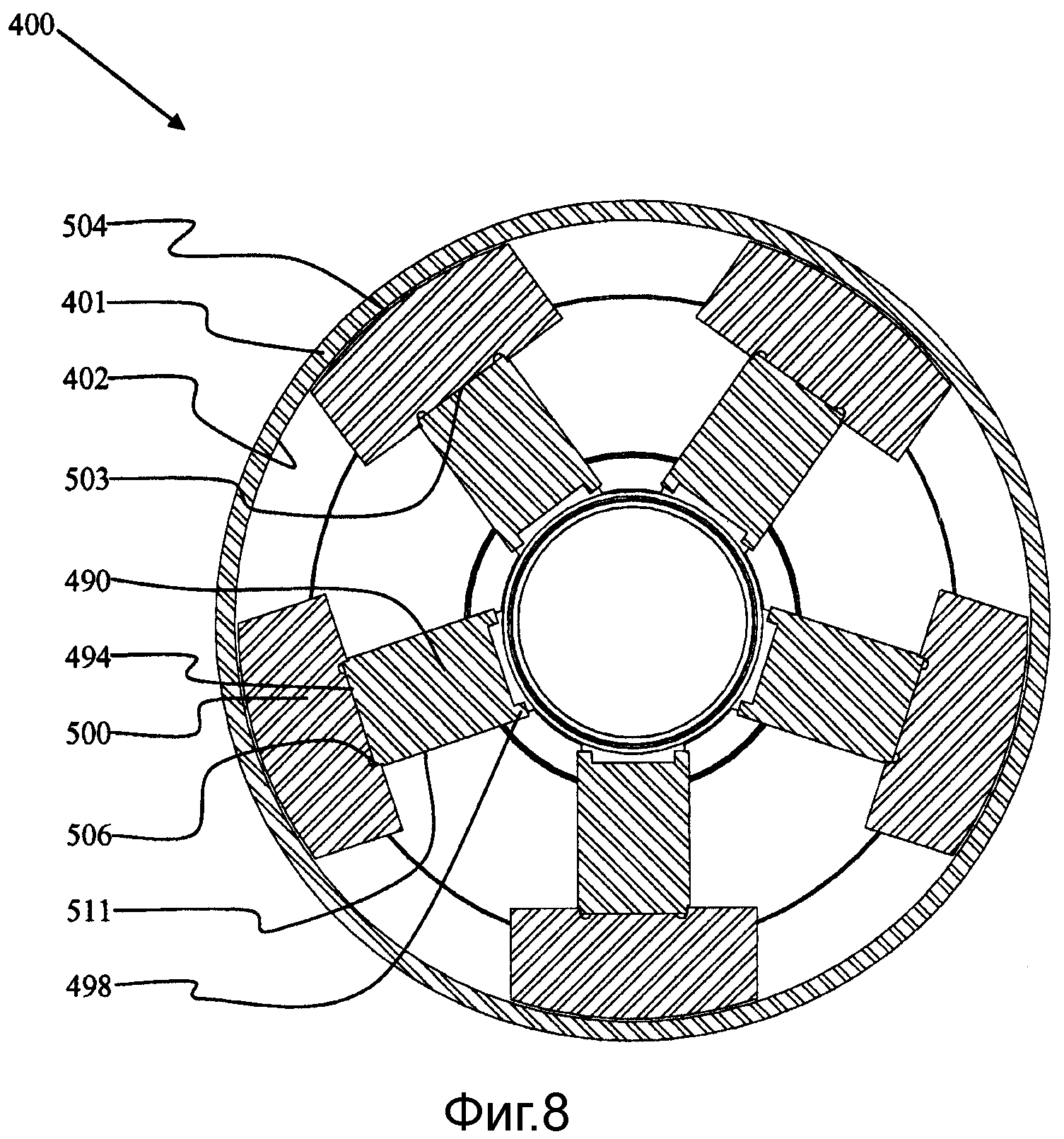

На Фиг.8 показано поперечное сечение механизма управления выдвижением поверхности захвата при размещении внутри и коаксиально с изделием.

Описание предпочтительных вариантов осуществления изобретения

Общие принципы

На Фиг.1 показана схема сечения по радиальной плоскости механизма 50 управления выдвижением поверхности захвата, состоящего из спиц 51 и направляющих 52 спиц, показанных в виде множества элементов, расположенных внутри трубного изделия 53 и действующих вместе как жесткое тело (скрепленными друг с другом за пределами двухкоординатной плоскости изображения). Спицы 51 расположены с выдвинутой поверхностью 54 захвата, плотно прилегающей к трубному изделию 53 и зажимному устройству захватывающего инструмента или поверхности 55 стыка. Векторы сил могут обычно прикладываться к поверхности 55 стыка захватывающего инструмента захватывающим инструментом для приложения крутящего момента через механизм 50 управления выдвижения поверхности захвата к изделию 53, и результирующие усилия на поверхности 54 захвата показаны на одной спице 51, где специалисту в данной области техники должно быть ясно, что векторы "Ti" и "T0" тангенциальной силы должны в самом обычном случае быть меньше векторов "Ri" и "R0" радиальной силы, как требуется для соответствия обычным свойствам стыка захвата /изделия, и, при этом, относительно короткие радиальные спицы должны проявлять устойчивость, а относительно длинные радиальные спицы могут стремиться к прокручиванию и вызывать приложение чрезмерных рычажных нагрузок при предотвращении прокручивания посредством радиально неравномерного приложения нагрузки на стыке 56 между спицей 51 и изделием 53 и стыке 55 между спицей 51 и захватывающим инструментом (не показано). Для стабилизации и предотвращения чрезмерных радиальных рычажных нагрузок, механизм 50 управления выдвижения снабжен, по меньшей мере, одной жесткой направляющей 52 спицы, действующей между соседними спицами 51 и создающей параллельные контактные грани 57 направляющей на стыке 58 направляющей с каждой спицей с достаточно плотным закреплением спицы 51 и также достаточно жесткого для предотвращения любой тенденции к прокручиванию спицы 51 посредством контакта со стыками 58 направляющей спицы, дающего в результате контактное напряжение реактивного момента, показанного векторами "wi" и "w0", действующего на радиально внутреннем и внешнем участках соответственно, при этом, контактная грань 57 направляющей является достаточно гладкой для осуществления радиального соединения на стыке 58 с возможностью скольжения направляющей спицы и для обеспечения радиального перемещения спицы 51 под нагрузкой и последующего обеспечения радиального перемещения выдвинутой поверхности 54 захвата и соединения с изделием 53. Должно быть очевидно, что в механизме 50 управления выдвижения поверхности захвата создана конструкция, передающая радиальные и крутильные нагрузки от стыка 55 захватывающего инструмента на выдвинутую поверхность 54 захвата и предотвращающая тенденцию спицы 51 к вращению или приложению нештатных реактивных моментов как к стыку 58 направляющей спицы, так и стыку изделия 53 с выдвинутой поверхностью 54 захвата.

Механизм управления выдвижением поверхности захвата

На Фиг.2-8, показан и описан ниже предпочтительный вариант осуществления настоящего изобретения, т.е. механизм управления выдвижением поверхности захвата, принцип действия которого показан на Фиг.1 и описан выше. На Фиг.2 показан инструмент 100 спуска трубных изделий с внутренним захватом в конфигурации с компоновкой 400 механизма управления выдвижением поверхности захвата, выполненный с возможностью стыковки с нижним концом 109 компоновки 120 захвата и опоры на нем. Компоновка 400 содержит множество радиально сориентированных спиц 480 (показано пять, соответствующих количеству челюстей 160), основные и вспомогательные плиты 460 и 470 с направляющими спиц, соответственно, сегментированное удерживающее кольцо 520 и снабженное резьбой удерживающее кольцо 530. Основная плита 460 с направляющими спиц коаксиально установлена на верхних концах 481 спиц 480 и, аналогично, вспомогательная плита 470 с направляющими спиц установлена на нижних концах 482 спиц 480, где спицы 480 соединены с обращенными внутрь основными и вспомогательными радиальными пазами 465 и 475 соответственно, выполненными в плитах 460 и 470 соответственно, для образования, таким образом, направляющих для спиц, показанных на Фиг.1 и описанных выше. Как также показано на Фиг.2, можно выполнить щели 497 для размещения пружинных колец (не показано) для осуществления втягивания спиц 480. На Фиг.3, показан изометрический внешний вид компоновки 400 механизма управления выдвижением поверхности захвата отдельно от инструмента спуска, при этом спицы 480 выполнены как компоновки радиальных внутренних элементов 490 перегородок, жестко соединенных с радиальными внешними элементами 500 плашек, несущих выдвижную поверхность 504 захвата, выполненную с возможностью соединения с изделием (не показано).

На Фиг.4 показан изометрический вид основной плиты 460 с направляющими, имеющей верхнюю часть 461, нижнюю часть 462, внутренний канал 463 и внешнюю поверхность 464. Основная плита 460 имеет множество радиальных пазов 465, в данном случае, пять, каждый из которых образован несущими нагрузку гранями 466 и 467 на нижней части 462, проходящими от внутреннего канала 463 к внешней поверхности 464. Вблизи и концентрически с внутренним каналом 463 и на нижней части 462 плиты 460 размещены паз 468 под пружинные кольца и ребро 469 ограничения хода. На верхней части 461 плиты 460 размещен концентрически с внутренним каналом 463 и примыкающим к нему паз 459 удерживающего кольца.

Как также показано на Фиг.3, компоновка 400 механизма управления выдвижением поверхности захвата снабжена удерживающим кольцом 520, состоящим из множества сегментов 521, в данном случае пяти, имеющих верхнюю грань 522, нижнюю грань 523, внутреннюю грань 524 и внешнюю грань 525. Удерживающее кольцо 520 установлено примыкающим к основной плите 460, так что нижняя сторона 523 стыкуется и жестко скрепляется с пазом 459 установки удерживающего кольца на верхней стороне 461 плиты 460 с направляющими на болтах (не показано). Внутренняя грань 524 удерживающего кольца 520 имеет внутреннюю высаженную секцию 526, выполненную с возможностью соединения, как показано на Фиг.2, с аксиальным удерживающим пазом 148 для ограничения, таким образом, относительного аксиального перемещения основной плиты 460 с направляющими на захватывающем инструменте 100.

На Фиг.5 показан внешний изометрический вид вспомогательной плиты 470, имеющей верхнюю часть 471, нижнюю грань 472, внутренний канал 473 и внешнюю поверхность 474. Вспомогательная плита 470 имеет множество радиальных пазов 475, в данном случае пять, каждый образованный несущими нагрузку гранями 476 и 477 на верхней части 471, проходящими от внутреннего канала 473 к внешней поверхности 474. Уступ 478 направления удерживающей пружины и ребро 479 ограничения хода установлены примыкающими к внутреннему каналу 473 и концентрично с ним на нижней части 472 плиты 470 с направляющими.

На Фиг.6 показано сечение компоновки 400, снабженное резьбой удерживающее кольцо 530 с верхней стороной 531, внутренней поверхностью 532 и нижней стороной 533, при этом кольцо имеет элемент 534 уплотнения на верхней стороне 531 и элемент 535 резьбы на внутренней поверхности 532. Кольцо 530 расположено концентрически с вспомогательной плитой 470 с элементом 535 с резьбой, выполненным с возможностью свинчивания, как показано на Фиг.2, с корпусом 144 инструмента 100 спуска трубных изделий. Также, как показано на Фиг.6, верхняя сторона 531 кольца 530 соединяется с нижней стороной 472 плиты 470, при этом аксиально ограничивая относительное перемещение вниз вспомогательной плиты 470 и компоновки 400 механизма управления выдвижением поверхности захвата.

На Фиг.7 показано сечение компоновки спицы 480, в данном варианте осуществления настоящего изобретения состоящей из стенки 490 и плашки 500. Понятно, что настоящее изобретение не ограничено данным устройством и необходимое число компонентов спиц можно выбирать, обеспечивая простоту изготовления, взаимозаменяемость частей по размерам, требуемую прочность компонентов, соотнесенную с радиальной протяженностью плашки и вылетом от окружности. Как также показано на Фиг.7, удлиненная стенка 490 имеет верхнюю часть 491, нижнюю часть 492, внутреннюю поверхность 493 и внешнюю поверхность 494. Внешняя поверхность 494 снабжена множеством несущих аксиальную нагрузку выступов 496, в общем, расположенных между верхней частью 491 и нижней частью 492, а внутренняя поверхность 493 снабжена множеством несущих аксиальную нагрузку пазов 495, расположенных между верхней частью 491 и нижней частью 492. Стенка 490 имеет множество пазов 497 под расположенные по окружности удерживающие пружины, в данном случае, четыре. Один из пазов размещен в верхней части 491, один из пазов размещен в нижней части 492, и оба паза предназначены для размещения пружинных колец (не показано), прямо удерживающих стенку 490, и два паза размещены на внутренней поверхности 493, которые создают пространство для дополнительных пружинных колец, непосредственно удерживающих челюсти 160 инструмента 100 спуска трубных изделий (не показано), и два удерживающих упорных выступов 498, по одному на каждой стороне, имеют аксиальную ориентацию и проходят между верхней частью 491 и нижней частью 492. Толщина стенки 490, в общем, определяется толщиной челюсти 160 и требованием иметь некоторую ненулевую толщину корпуса между челюстью 160 при максимизировании контактной площади шпинделя.

Как также показано на Фиг.7, плашка 500 с верхней частью 501, нижней частью 502, внутренней гранью 503 и внешней поверхностью 504 захвата имеет множество аксиально удерживающих пазов 505 с поперечной ориентацией, в общем, расположенных на внутренней поверхности 503 между верхней частью 501 и нижней частью 502. Как показано на Фиг.3, плашка 500 прикреплена к стенке 490 болтами (не показано), расположенными в отверстиях 509 под болты. Как показано на Фиг.7, внутренняя поверхность 503 плашки 500 стыкуется и сцепляется с внешней поверхностью 494 стенки 490, так что аксиально удерживающие пазы 505 плашки 500 соединяются несущими аксиальную нагрузку выступами 496 стенки 490, и, как показано на Фиг.8 на виде поперечного сечения компоновки 400 механизма управления выдвижением поверхности захвата, поперечные удерживающие упорные выступы 506 плашки 500 находят на поперечные грани 511 стенки 490 и соединяются с ними, вместе создавая средство передачи аксиальной, направленной по окружности, и радиальной нагрузки между стенкой 490 и плашкой 500. Как также показано на Фиг.2, внутренняя поверхность 493 стенки 490 выполнена с возможностью стыковки и сцепления с внешней захватывающей поверхностью 164 челюсти 160 инструмента 100 спуска трубных изделий (не показано) и создает средство передачи нагрузки между инструментом 100 спуска трубных изделий и стенкой 490 способом, аналогичным передаче нагрузки между стенкой 490 и плашкой 500.

Как также показано на Фиг.8, удлиненная поверхность 504 захвата плашки 500, является, в общем, поверхностью с увеличенным трением (не показано), выполненной с возможностью создания баланса между вдавливанием в поверхность и фрикционными характеристиками и создания относительно большой площади контакта для распределения радиальной нагрузки контакта и, следовательно, минимизации деформации изделия 401 при соединении тяговым усилием с внутренней поверхностью 402 изделия 401, и создания средства передачи аксиальной, направленной по окружности, и радиальной нагрузки между плашкой 500 и изделием 401.

Как также показано на Фиг.6, ребра 469 и 479 ограничения хода на плитах 460 и 470, соответственно, действуют в соединении с удерживающими пружины пазами 497 на верхней части 491 и нижней части 492 стенки 490 и функционируют, как жесткие останавливающие упоры входя в контакт, если компоновки 480 спиц перемещаются радиально за предел расчетного хода. Как показано на Фиг.3, спицы 480 компоновки 400 механизма управления выдвижением поверхности захвата установлены аксиально между основной плитой 460 и вспомогательной плитой 470 и выставлены в направляющих пазах 465 и 475, соответственно, так, что поперечные грани 511 стенки 490 соединены с направляющими пазами для скольжения в них и функционируют, реагируя на равнодействующую поперечных сил на компоновках 480 спиц вследствие кручения, приложенного на стыке 499 инструмента спуска трубных изделий на внутренней поверхности 493 стенки 490, как показано на Фиг.1 и описано выше.

Как также показано на Фиг.2, компоновка 400 механизма управления выдвижением поверхности захвата установлена снаружи инструмента спуска трубных изделий 100 и коаксиально с ним, при этом поверхности 499 стыка захватывающего инструмента на спицах 480 соединены с захватывающей поверхностью 164 челюстей 160 компоновки захвата 120, и спицы 480 могут быть совмещены по окружности с челюстями инструмента 100 спуска трубных изделий. Также понятно, что число спиц 480 может быть равным числу челюстей 160 на инструменте 100 спуска трубных изделий. Как также показано на Фиг.8, специалисту в данной области техники должно быть ясно, что механизм управления выдвижением поверхности захвата не обязательно связан или скреплен с конкретным инструментом спуска трубных изделий, при этом компоновка 400 механизма управления может быть создана с встроенной связью между основной и вспомогательной плитами 460 и 470, соответственно, предотвращающей относительное аксиальное перемещение, но обеспечивающей некоторое относительное вращение каждой плиты с направляющими вокруг оси компоновки 400 механизма управления. В данном случае компоновка 400 может быть снабжена средством аксиального удержания в изделии 401, так что компоновку 400 механизма управления выдвижением поверхности захвата можно вначале вставлять в изделие и для захвата изделия, затем инструмент спуска трубных изделий (не показано) можно вставить в компоновку 400 механизма управления выдвижением поверхности захвата и включение в работу инструмента спуска трубных изделий может включать в работу компоновку 400 механизма управления выдвижением поверхности захвата. Должно быть ясно, что такое устройство, может являться полезным в вариантах, где захватывают многочисленные изделия разных размеров с их быстрой сменой.

В данном патентном документе, слово "содержащий" использовано в неограничивающем смысле, означающем, что позиции, следующие за словом, включены в состав, но позиции, конкретно не упомянутые, не исключаются. Ссылка на элемент в единственном числе не исключает возможности присутствия нескольких элементов, если по контексту ясно не требуется наличия одного и только одного элемента.

Специалисту в данной области техники должно быть ясно, что можно выполнять модификации показанных вариантов осуществления без отхода от сущности и объема изобретения, определяемых ниже в данном документе в формуле изобретения.

Реферат

Группа изобретений относится к комбинированным механизмам управления выдвижением захвата и к способам их использования для захвата трубных изделий и трубных колонн. Обеспечивает передачу аксиальных и крутильных нагрузок на захватываемое трубное изделие или от него, увеличение рабочего диапазона захвата. Комбинированный механизм управления выдвижением захвата содержит захватывающий инструмент с радиальными захватывающими элементами и механизм управления выдвижением захвата, содержащий кольцевой корпус с центральным внутренним каналом и периферийной внешней поверхностью, жесткие спицы и направляющие спиц, расположенные на кольцевом корпусе с возможностью их радиального перемещения из втянутого положения в зацепленное положение. Согласно способу увеличения рабочего диапазона захвата обеспечивают захватывающий инструмент с радиальными захватывающими элементами, обеспечивают указанный механизм управления выдвижением захвата, устанавливают изделие или цилиндрический захватывающий инструмент в центральный внутренний канал кольцевого корпуса и другое изделие или цилиндрический захватывающий инструмент вокруг периферийной внешней поверхности кольцевого корпуса со спицами, расположенными в кольцевом пространстве между захватывающими элементами захватывающего инструмента и изделием, при этом первый конец каждой спицы зацепляется с захватывающими элементами, и второй конец каждой спицы прямо или непрямо зацепляется с изделием; радиально перемещают захватывающие элементы захватывающего инструмента, чтобы захватывающие элементы прикладывали давление на первом конце каждой спицы, приче�

Комментарии