Устройство для перемещения труб - RU2403374C2

Код документа: RU2403374C2

Чертежи

Описание

Предпосылки к созданию изобретения

Настоящее изобретение в общем имеет отношение к операциям бурения скважин, а более конкретно к устройству для содействия при сборке, разборке и перемещении колонн труб, таких как обсадные колонны, бурильные колонны и т.п.

Бурение подземных скважин связано со сборкой колонн труб, таких как обсадные колонны, бурильные колонны, каждая из которых содержит множество удлиненных, тяжелых трубных сегментов, идущих вниз от буровой установки в скважину. Колонна труб содержит несколько трубных сегментов, которые по резьбе соединены друг с другом.

Обычно рабочие используют трудоемкий способ для соединения сегментов труб, чтобы образовать колонну труб. Этот способ предусматривает использование рабочих, типично рабочего, заводящего конец верхней трубы в муфту нижней трубы, и оператора трубного ключа. Рабочий, заводящий конец верхней трубы в муфту нижней трубы, вручную совмещает нижний конец сегмента трубы с верхним концом существующей колонны труб, а оператор трубного ключа вводит в зацепление трубный ключ, чтобы вращать сегмент, соединяя его по резьбе с колонной труб. Несмотря на то, что такой способ является эффективным, он является громоздким и опасным (особенно потому, что как рабочий, заводящий конец верхней трубы в муфту нижней трубы, так и оператор трубного ключа типично работают на поднятых (надземных) платформах). Кроме того, работа с трубным ключом требует использования множества рабочих для надлежащего зацепления сегмента трубы и соединения сегмента трубы с колонной труб. Таким образом, этот способ является трудоемким и поэтому дорогим. Более того, использование трубного ключа может потребовать использования подмостков или других аналогичных приспособлений, что подвергает опасности рабочих.

Уже был предложен для спуска труб инструмент, в котором используют обычный блок верхнего привода для сборки колонн труб. Для спуска труб инструмент содержит манипулятор, который входит в зацепление с сегментом трубы и поднимает сегмент трубы в элеватор с силовым приводом, в котором приложенную энергию используют для удержания сегмента трубы. Элеватор связан с верхним приводом, который вращает элеватор. Таким образом, сегмент трубы входит в контакт с колонной труб, верхний привод вращает сегмент трубы, который по резьбе входит в зацепление с колонной труб.

Несмотря на то, что такой инструмент обладает преимуществами по сравнению с другими системами для сборки колонн труб, он не лишен недостатков. Одним таким недостатком является то, что сегмент трубы может быть поцарапан зажимными губками элеватора. Другим недостатком является то, что обычный манипулятор не может удалять одиночные плети трубы и укладывать их на настиле для труб без участия рабочего.

Таким образом, продолжает существовать необходимость в устройстве, которое позволяет эффективно соединять сегмент трубы с колонной труб и перемещать колонну труб внутри ствола скважины с использованием существующего верхнего привода. Настоящее изобретение позволяет удовлетворить эту и другие потребности.

Сущность изобретения

В соответствии с настоящим изобретением предлагается устройство, которое перемещает сегмент трубы из v-образного люка (двери) или в него, соединяет сегмент трубы с колонной труб и перемещает колонну труб в ствол скважины.

Устройство в соответствии с настоящим изобретением содержит узел зацепления с трубой, который соединен с ведущим валом верхнего привода. Узел зацепления с трубой имеет самозацепляющийся шаровой и конусный узел, который входит в зацепление с сегментом трубы. Узел зацепления с трубой соединен с ведущим валом, так что вращение ведущего вала также вызывает вращение сегмента трубы. Устройство также может иметь механизм перемещения одной плети. Этот механизм может иметь механизм лебедки элеватора с дистанционным управлением, имеющий тяги элеватора и манипулятор, чтобы направлять сегмент трубы из системы подачи труб в центр скважины или из центра скважины в систему подачи труб.

Способ в соответствии с настоящим изобретением предусматривает использование сегмента трубы, использование верхнего привода, использование узла зацепления с трубой, соединение узла зацепления с трубой с ведущим валом, прием сегмент трубы, соединение узла зацепления с трубой с сегментом трубы, с использованием шарового и конусного узла, центрирование сегмента трубы над стволом скважины с использованием манипулятора, опускание верхнего привода, что вводит в контакт сегмент трубы с колонной труб, и вращение ведущего вала, так чтобы сегмент трубы вошел в зацепление с колонной труб.

Краткое описание чертежей

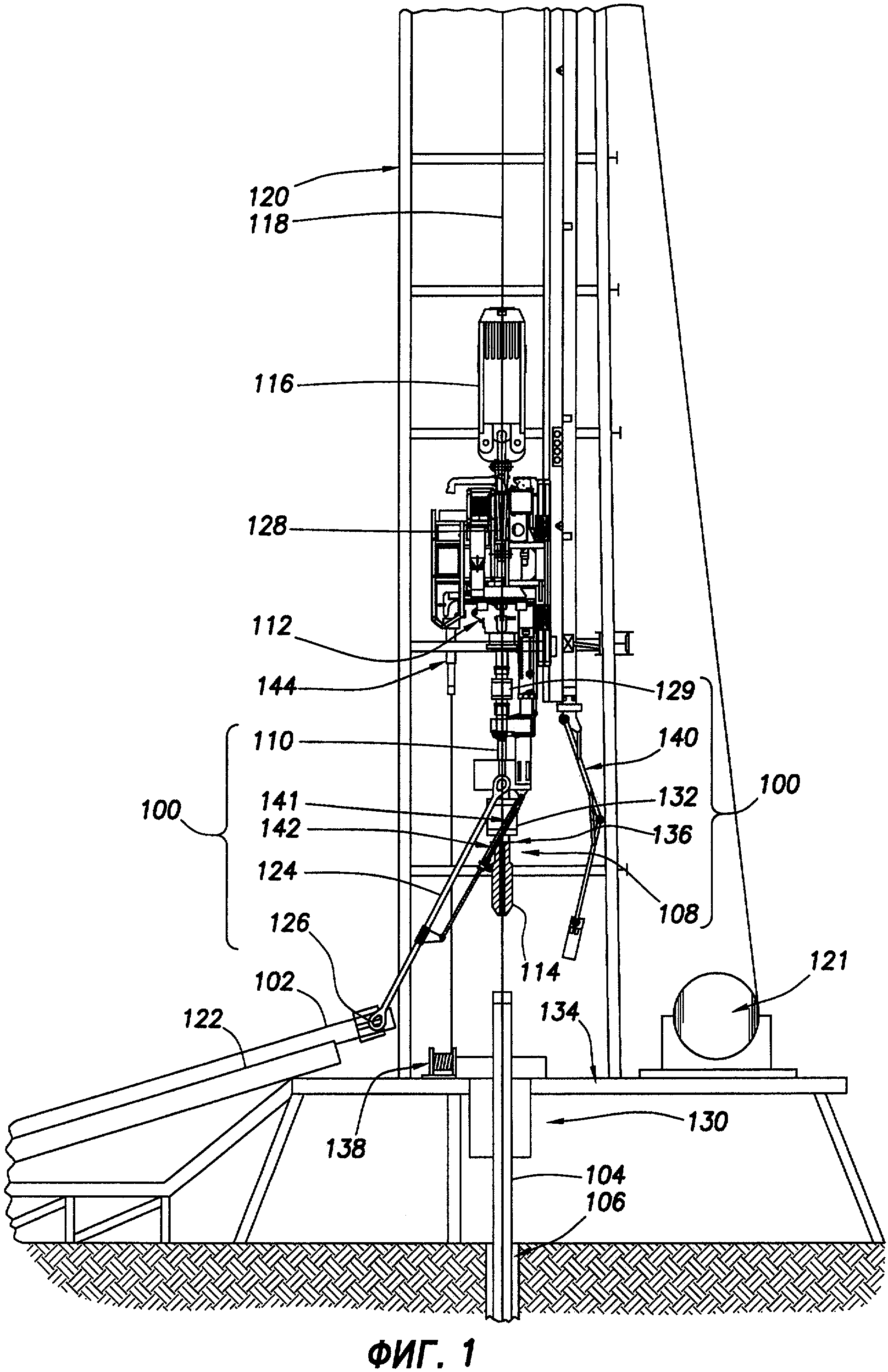

На фиг.1 показан вид сбоку варианта инструмента для спуска труб в соответствии с настоящим изобретением.

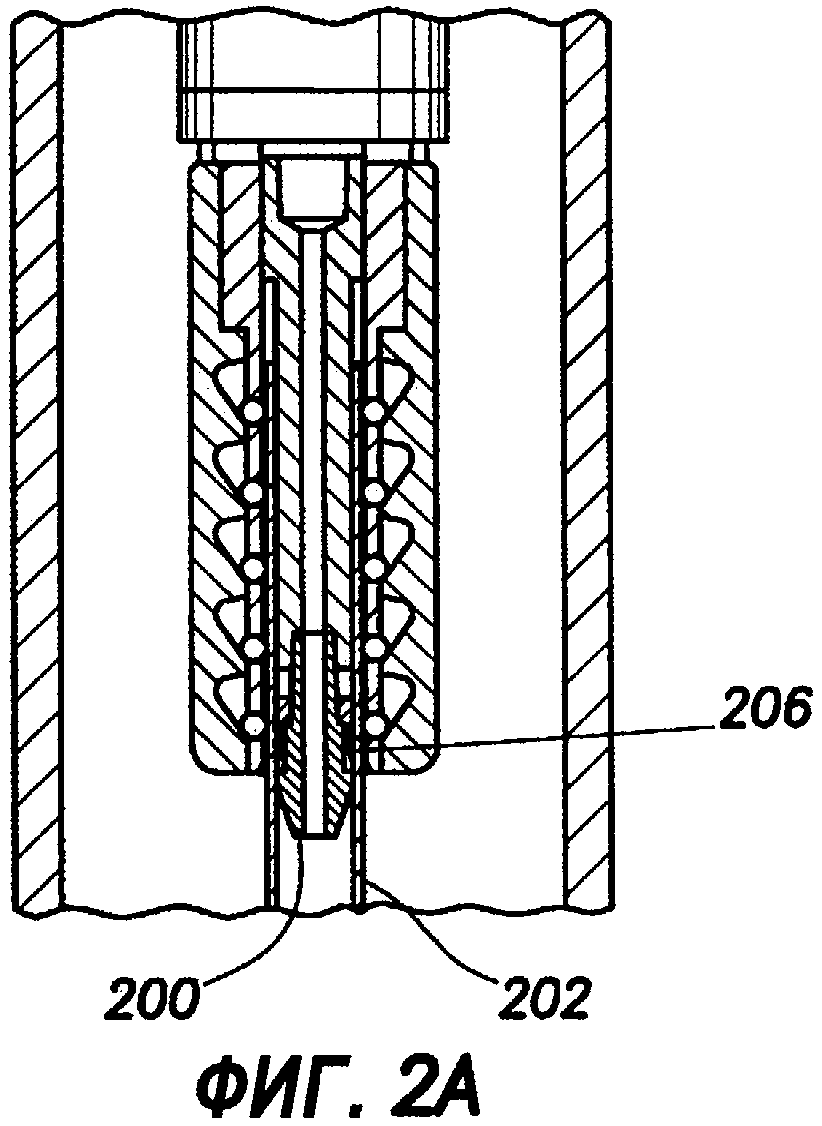

На фиг.2А показан частично вид сбоку варианта внешнего узла зацепления с трубой в соответствии с настоящим изобретением.

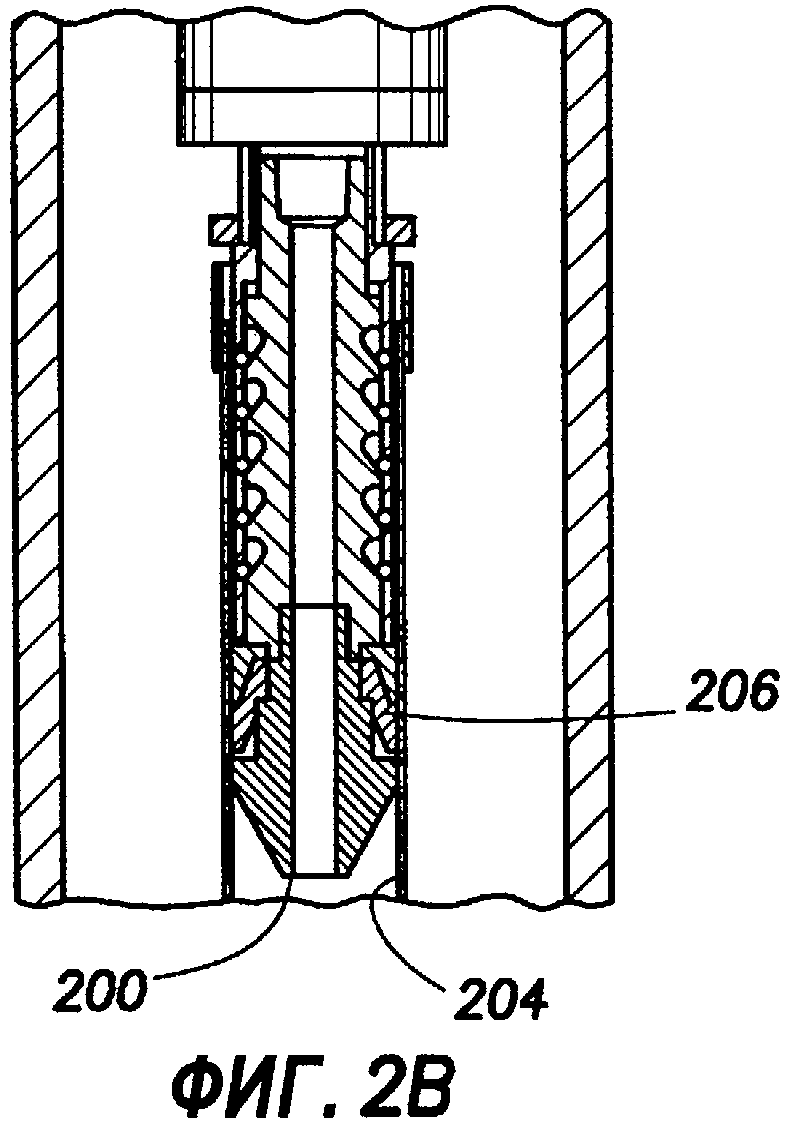

На фиг.2В показан частично вид сбоку варианта внутреннего узла зацепления с трубой в соответствии с настоящим изобретением.

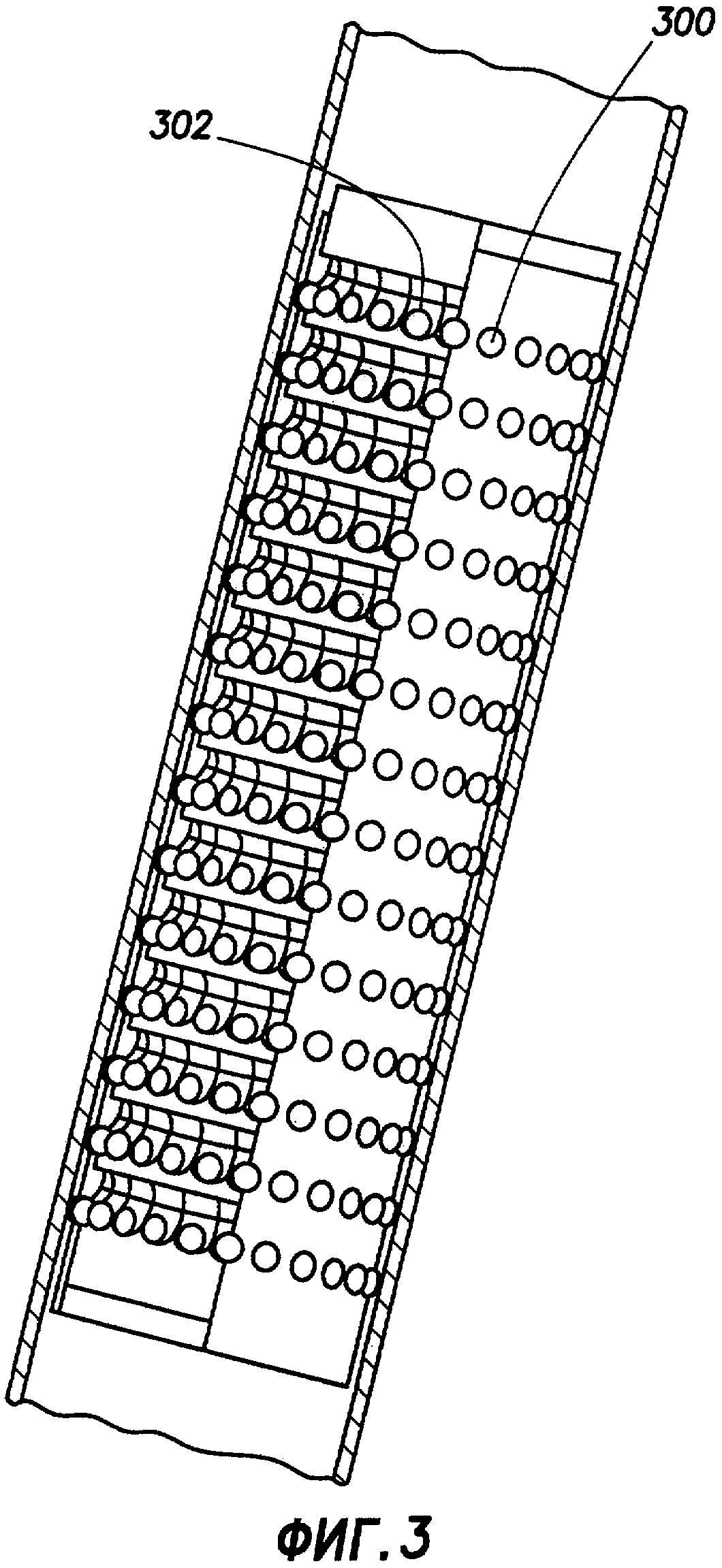

На фиг.3 показан вид сбоку в разрезе варианта шарового и конусного узла в соответствии с настоящим изобретением.

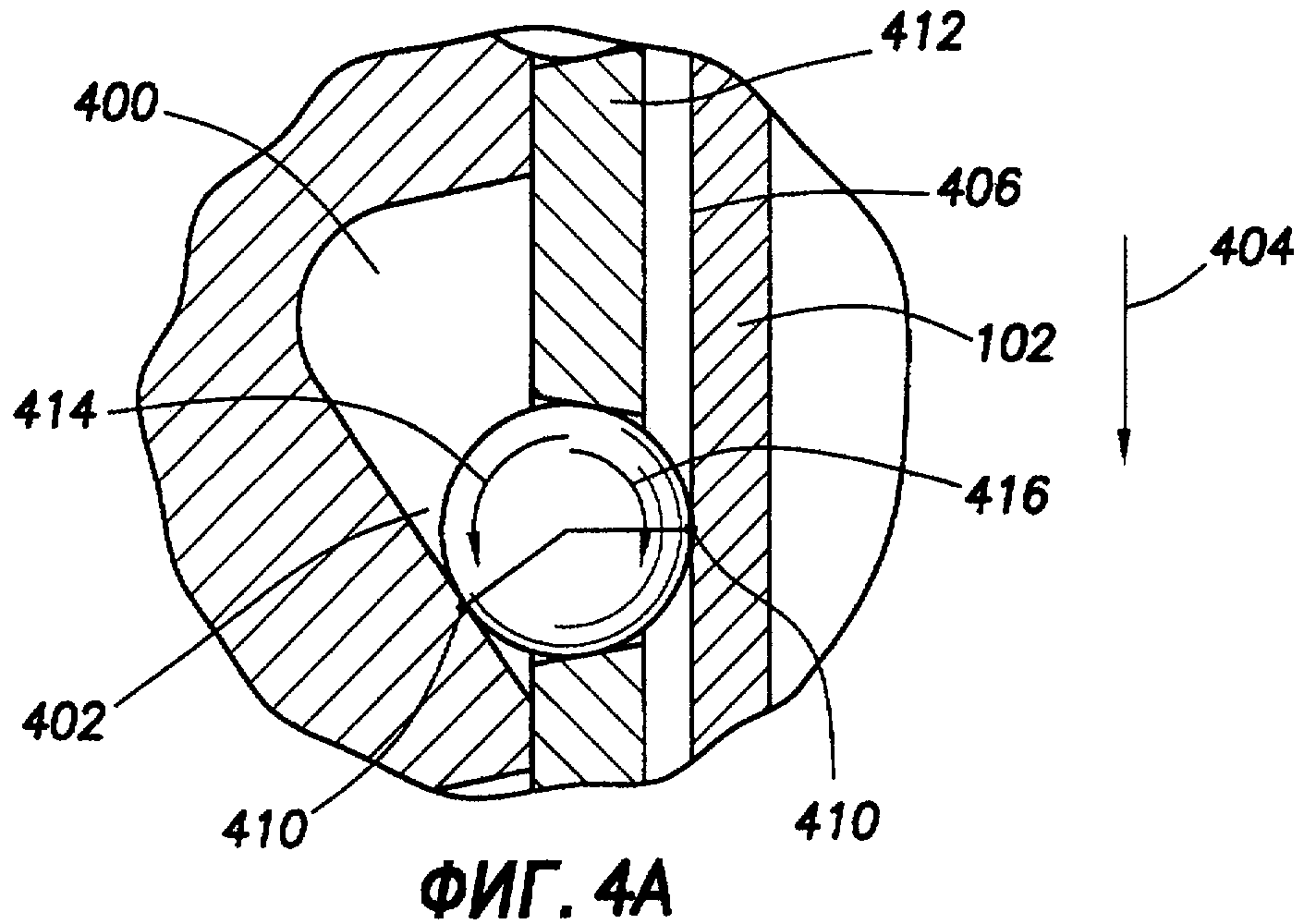

На фиг.4А показан вид сбоку в разрезе варианта шарового и конусного узла, показанного на фиг.3, где шар находится в секции сужения конусного узла.

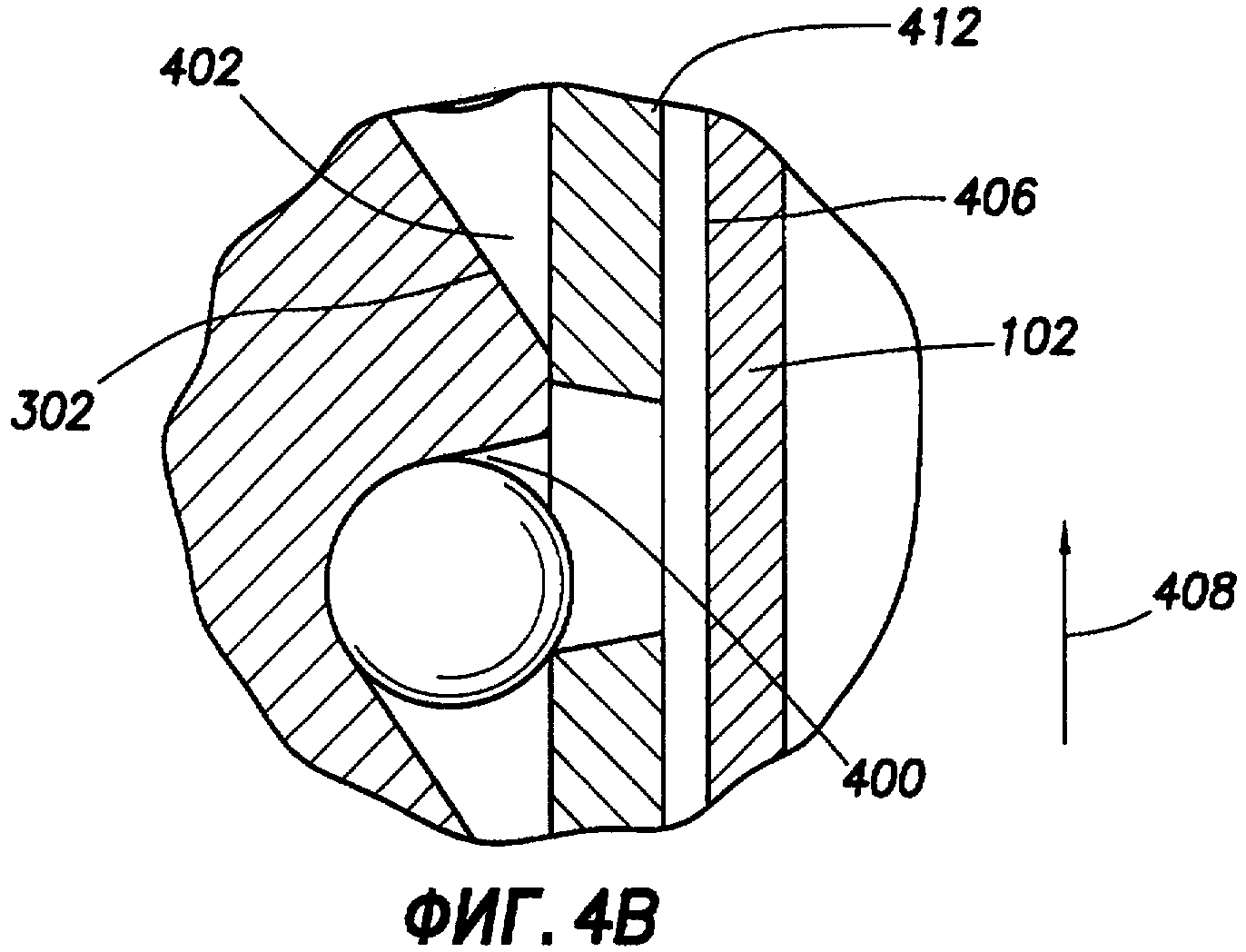

На фиг.4В показан другой вид сбоку в разрезе шарового и конусного узла, показанного на фиг.3, где шар находится в расширенной секции конусного узла.

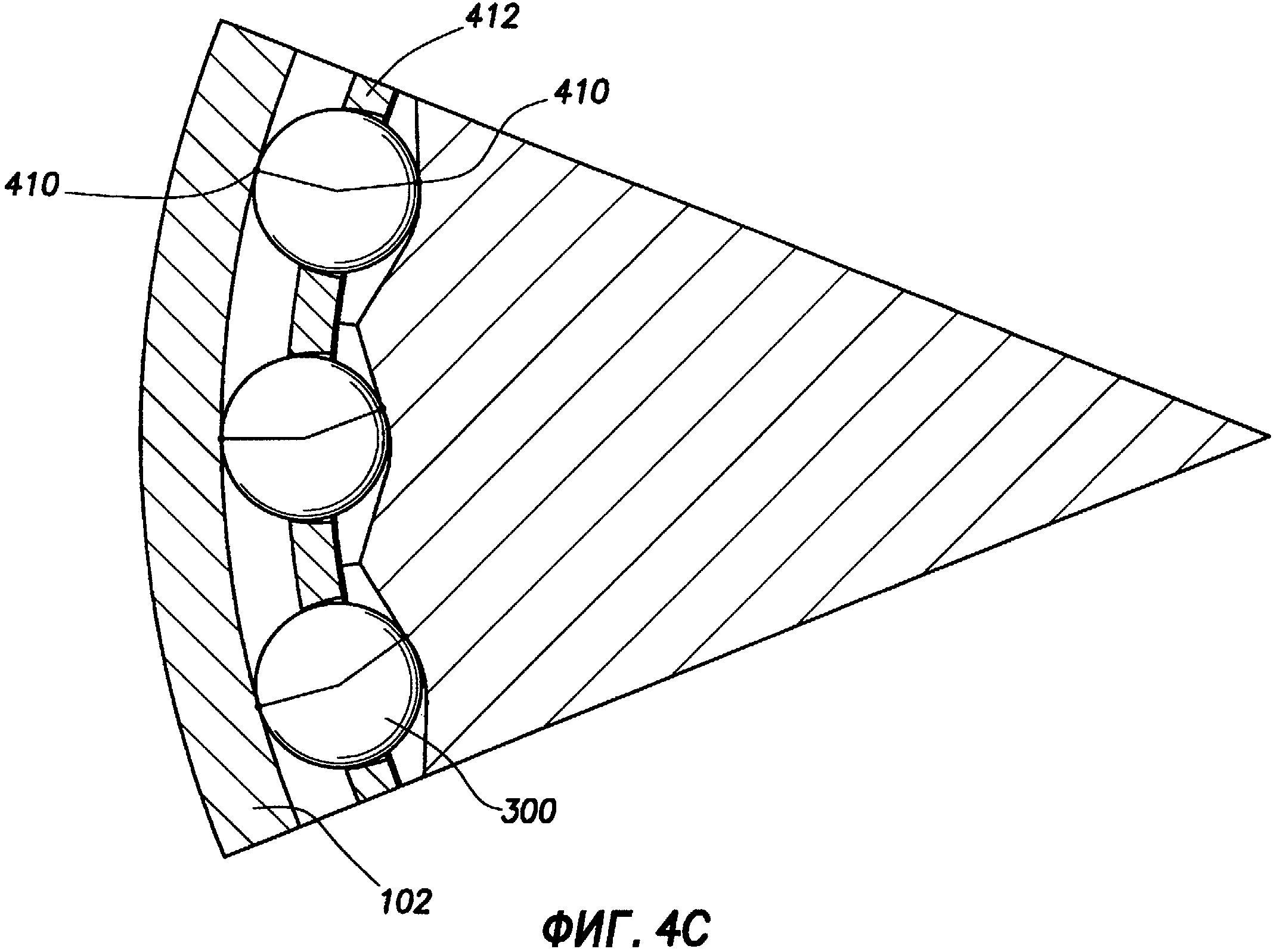

На фиг.4С показан вид сверху в разрезе шарового и конусного узла, показанного на фиг.3.

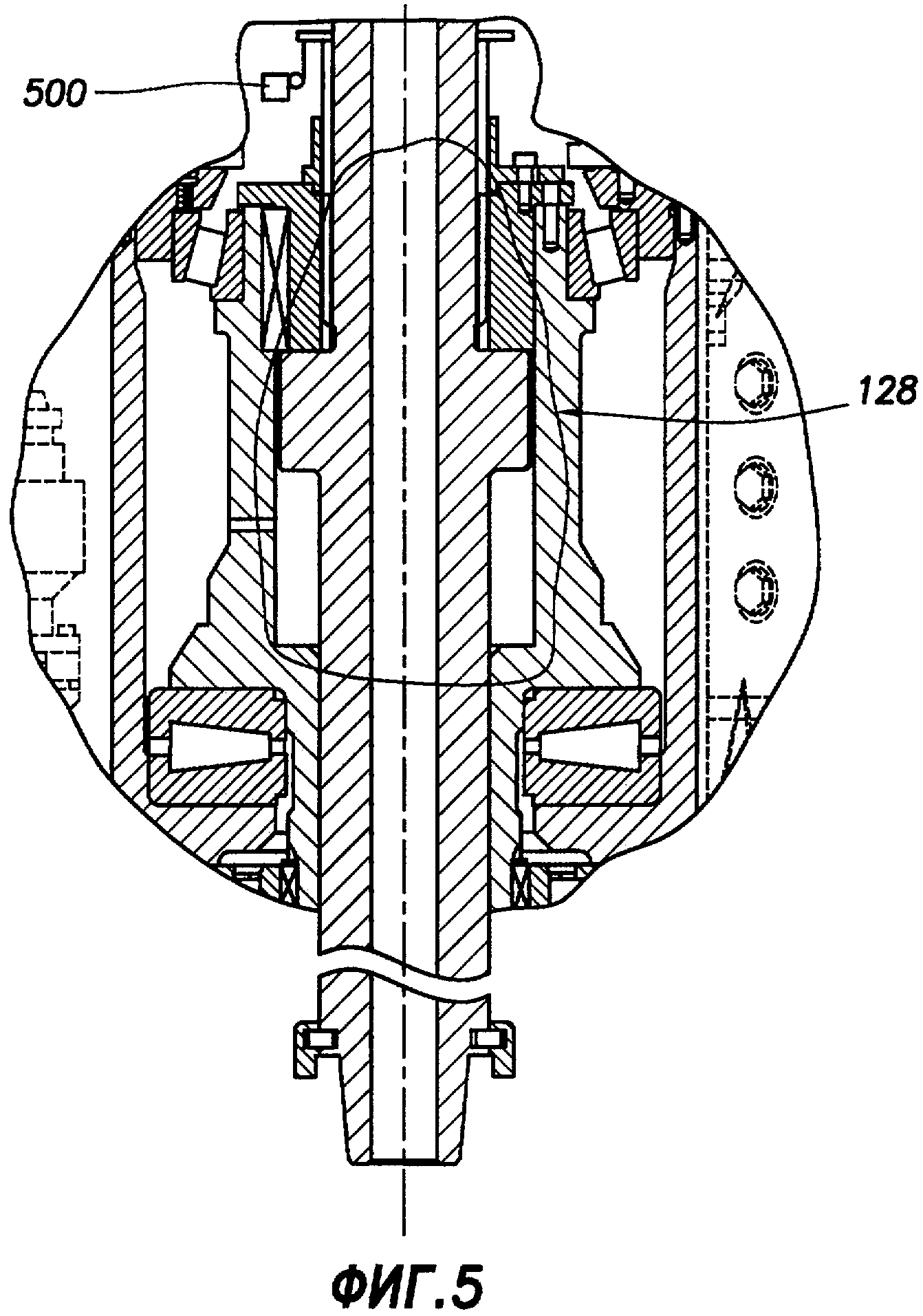

На фиг.5 показан вид в разрезе узла компенсатора.

Подробное описание изобретения

Обратимся теперь к рассмотрению фиг.1, где показан инструмент 100 для спуска труб, предназначенный для перемещения сегмента 102 трубы, для соединения сегмента 102 трубы с колонной 104 труб и перемещения колонны 104 труб в ствол 106 скважины. Для спуска труб, инструмент 100 имеет узел 108 зацепления с трубой, который соединен с ведущим валом 110 верхнего привода 112. Узел 108 зацепления с трубой имеет шаровой и конусный узел 114, выполненный с возможностью зацепления с сегментом 102 трубы, с возможностью разъединения. Шаровой и конусный узел 114 входит в зацепление с сегментом 102 трубы, так что вращение ведущего вала 110 вызывает соответствующее управляемое вращение сегмента 102 трубы.

Инструмент 100 для спуска труб также может иметь блок 116, выполненный с возможностью соединения с верхним приводом 112. Блок 116 может входить в зацепление с множеством тросов 118, которые соединены с буровой лебедкой буровой установки или с подъемным механизмом 121 колонны труб. Буровая лебедка буровой установки или подъемный механизм 121 колонны труб позволяет осуществлять избирательное поднимание и опускание верхнего привода 112 относительно пола 134 буровой установки.

Сегмент 102 трубы поднимают из системы 122 подачи труб при помощи блока 116, соединенного с верхним приводом 112, с использованием одной или нескольких тяг 124 элеватора и подъемного механизма 126 элеватора. Подъемный механизм 126 элеватора может быть снабжен двумя навесными боковыми дверями, которые открываются и закрываются при перемещении сегмента 102 трубы. Боковые двери имеют надежный запорный механизм для закрепления сегмента 102 трубы в подъемном механизме 126 элеватора. Альтернативно, может быть использован стандартный подъемный механизм элеватора. Тяги 124 элеватора и подъемный механизм 126 элеватора поднимают сегмент 102 трубы до тех пор, пока он не станет вертикальным, и совмещают его со стволом скважины и с инструментом 100 для спуска труб. Манипулятор 140 содействует совмещению сегмента 102 трубы на его нижнем конце. Подъемный механизм 126 элеватора может иметь гидравлический или пневматический привод. Тяги 124 элеватора имеют по меньшей мере один гидроцилиндр 141 для регулировки угла тяг 124 элеватора.

Верхний привод 112, с соответствующим узлом 108 зацепления с трубой и с сегментом 102 трубы, все еще соединенным с подъемным механизмом 126 элеватора, опускается до тех пор, пока резьба на нижнем конце сегмента 102 трубы не будет совмещена с резьбой на верхнем конце колонны 104 труб, которая имеется в стволе 106 скважины. Так как верхний привод 112 является очень тяжелым, он может иметь компенсатор 128, который обеспечивает приложение только веса сегмента 102 трубы и ведущего вала 110 к резьбе. Это позволяет исключить неправильное наживление резьбы или срезание резьбы. Альтернативно, если верхний привод 112 не обладает средством надлежащей компенсации, внешний компенсатор 129, работающий аналогично тому, что описано здесь выше, может быть соединен с нижним концом верхнего привода 112. Компенсатор 128 или 129 может иметь индикатор 500 (показанный на фиг.5) положения внешнего компенсатора 129 или внутреннего компенсатора 128. Стационарный или вращающийся клиновой захват или спайдер 130 поддерживает колонну 104 труб в стволе 106 скважины, когда верхний привод 112 не соединен с колонной 104 труб. Клиновой захват или спайдер 130 может входить в зацепление с колонной 104 труб с использованием шарового и конусного узла, во многом аналогичного шаровому и конусному узлу 114 узла 108 зацепления с трубой. После того, как сегмент 102 трубы будет поддерживаться при помощи колонны 104 труб, верхний привод 112 продолжают опускать, пока узел 108 зацепления с трубой не входит в зацепление с сегментом 102 трубы. Для облегчения этого зацепления, инструмент 100 для спуска труб может иметь направляющую 200 конца верхней трубы в муфту нижней трубы (показанную на фиг.2А и 2В). Направляющая 200 конца верхней трубы в муфту нижней трубы центрирует сегмент 102 трубы относительно узла 108 зацепления с трубой. Несмотря на то, что направляющая 200 конца верхней трубы в муфту нижней трубы может находиться в любом месте, желательно иметь ее на нижнем конце узла 108 зацепления с трубой.

После того как резьба на верхней части колонны 104 труб будет совмещена с резьбой на нижней части сегмента 102 трубы и узел 108 зацепления с трубой будет полностью введен, движение вниз верхнего привода 112 прекращают, узел 108 зацепления вводят в зацепление с трубой и верхний привод 112 приводят в действие, так что ведущий вал 110 начинает вращаться. Вращение ведущего вала 110 приводит к управляемому вращению узла 108 зацепления с трубой и, следовательно, сегмента 102 трубы. В течение этого времени, клиновой захват или спайдер 130 предотвращает вращение колонны 104 труб. За счет вращения ведущего вала 110 происходит соединение сегмента 102 трубы с колонной 104 труб, так что он становится ее частью. В результате верхний привод 112 может поддерживать вес всей висящей колонны 104 труб и клиновой захват или спайдер 130 может быть расцеплен. С этого момента, верхний привод 112 может поднимать, вращать, опускать колонну 104 труб или осуществлять любые другие типичные операции с колонной 104 труб. Если колонна 104 труб является неполной, блок 116 может опускать верхний привод 112, за счет чего происходит опускание колонны 104 труб в ствол 106 скважины. Это опускание может создавать зазор для добавления дополнительного сегмента 102 трубы к колонне 104 труб. Ранее добавления дополнительного сегмента 102 трубы, клиновой захват или спайдер 130 вновь входит в зацепление с колонной 104 труб, чтобы обеспечивать поддержку. Верхний привод 112 затем разъединяют от колонны 104 труб, так что он становится свободным для крепления к следующему сегменту 102 трубы. Клиновой захват или спайдер 130 удерживает колонну 104 труб на месте до момента добавления следующего сегмента 102 трубы. После того как сегмент 102 трубы становится частью колонны 104 труб, верхний привод 112 вновь может поддерживать колонну 104 труб и клиновой захват или спайдер 130 вновь может быть расцеплен. Этот процесс повторяют до тех пор, пока колонна 104 труб не получит желательную длину. Нажимная пластина 136 позволяет толкать колонну 104 труб в ствол 106 скважины. Если вес верхнего привода 112 недостаточен для заталкивания колонны 104 труб в ствол скважины, тяговый механизм 138 лебедки или узел 144 гидроцилиндра может быть прикреплен к верхнему приводу 112, чтобы приложить дополнительное направленное вниз усилие к колонне 104 труб через верхний привод 112 и нажимную пластину 136.

Узел 108 зацепления с трубой преимущественно содержит узел 206 уплотнения, который создает давление и поток флюида между ведущим валом 110 и колонной 104 труб. Это позволяет создать уплотненный центральный путь потока флюида от верхнего привода 112 к колонне 104 труб в стволе 106 скважины, без необходимости удаления узла 108 зацепления с трубой. Результирующий поток может иметь или не иметь повышенное давление, в зависимости от условий на буровой площадке. Использование возможности заполнения колонны 104 труб позволяет осуществлять такие функции, как добавление флюида в кольцевое пространство колонны 104 труб при спуске колонны 104 труб в ствол скважины 106, или цементирование через колонну 104 труб, после того, как колонна 104 труб была введена в ствол 106 скважины. Это может быть осуществлено за счет установки цементировочной головки 132 над узлом 108 зацепления с трубой. Установка (размещение) цементировочной головки 132 в этом месте ранее спуска колонны 104 труб в ствол 106 скважины также позволяет исключить некоторые трудности, возникающие в том случае, когда колонна 104 труб выступает над полом 134 буровой установки. Кроме того, такое размещение позволяет осуществлять вертикальное перемещение, вращение или заталкивание колонны 104 труб в ствол 106 скважины во время завершения операции цементирования. Несмотря на то, что преимущества, связанные с установкой цементировочной головки 132 над узлом 108 зацепления с трубой являются очевидными, цементировочная головка 132 также может быть расположена ниже узла 108 зацепления с трубой.

Шаровой и конусный узел 114 может иметь любую форму. Однако шаровой и конусный узел 114 преимущественно является цилиндрическим, причем его осевая линия обычно совпадает с осевой линией сегмента 102 трубы. Шаровой и конусный узел 114 может входить в зацепление с сегментом 102 трубы на наружной поверхности 202 (как это показано на фиг.2А) или на внутренней поверхности 204 (как это показано на фиг.2 В) сегмента 102 трубы, в зависимости от диаметра сегмента 102 трубы. Для того чтобы работать с различными диаметрами, шаровой и конусный узел 114 преимущественно выполнен с возможностью замены на другой шаровой и конусный узел, в зависимости от специфических эксплуатационных требований. Как правило, сегменты 102 труб меньшего диаметра требуют зацепления с их внешней поверхностью 202, а сегменты 102 труб большего диаметра требуют зацепления с их внутренней поверхностью 204. Однако конкретный выбор шарового и конусного узла 114 зависит от условий на буровой площадке.

Шаровой и конусный узел 114 является самозацепляющимся, то есть он обеспечивает зацепление за счет своей внутренней энергии. Для зацепления с сегментом 102 трубы, шаровой и конусный узел 114 использует трение. Как это показано на фиг.3, множество шариков 300 введены в множество конусов 302, которые расположены на шаровом и конусном узле 114. В то время как некоторые конусы могут быть ориентированы при вертикальном выравнивании, другие конусы могут быть ориентированы при горизонтальном или любом другом выравнивании. Обратимся теперь к рассмотрению фиг.4, на которой показано, что конусы 302 имеют по меньшей мере одну расширенную секцию 400 и по меньшей мере одну суженную секцию 402. Конусы 302 могут иметь любую форму, при условии, что они имеют расширенную секцию 400 и суженную секцию 402. Несмотря на то, что на чертежах показаны сферические шарики 300, они могут быть удлиненными, то есть похожими на ролики, или могут иметь любую другую подходящую форму.

Шарики 300, за силы тяжести и веса втулки 412, типично находятся в суженной секции 402. Когда шаровой и конусный узел 114 движется в первом направлении 404 в сторону сегмента 102 трубы, стенка 406 сегмента 102 трубы толкает шарики 300 в направлении расширенной секции 400 конусов 302 (что заставляет шарики 300 частично двигаться с первым вращением 414), позволяя свободный проход сегмента 102 трубы, как это показано на фиг.4А. В зависимости от диаметра сегмента 102 трубы, стенка 406 может соответствовать внутренней поверхности 204 (показанной на фиг.2В) или внешней поверхности 202 (показанной на фиг.2А). Когда шаровой и конусный узел 114 движется во втором направлении 408 (что заставляет шарики 300 двигаться со вторым вращением 416), трение между шариками 300, конусами 302 и стенкой 406 будет полностью вводить в зацепление шаровой и конусный узел 114 с сегментом 102 трубы, как это показано на фиг.4А.

Когда шарики 300 находятся в суженном сечении 402, любое дополнительное усилие во втором направлении 408, воздействующее на шаровой и конусный узел 114, преобразуется в сжимающее усилие в контактных точках 410. Однако шарики 300 могут оставлять только небольшие метки вдавливания во время зацепления. Это сильно отличается от обычных губок клинового захвата, которые царапают контактную поверхность сегмента 102 трубы. Опасностью указанного царапанья является то, что оно создает источники напряжений в сегменте 102 трубы, которые могут приводить к распространению трещин.

Конусы 302 могут иметь конфигурацию, которая позволяет шарикам 300 двигаться по нескольким осям. Кроме того, конусы 302 имеют расширенную 400 и суженную 402 секции. Так как имеется множество возможных контактных точек 410 внутри любого данного конуса 302, захват шарового и конусного узла 114 может быть эффективным в нескольких направлениях. В зависимости от формы конусов 302, шаровой и конусный узел 114 может обеспечивать поддержку гравитационной нагрузки, предотвращать относительное вращение по часовой стрелке или против часовой стрелки или одновременно поддерживать нагрузку и предотвращать относительное вращение. Кроме того, шаровой и конусный узел 114 может создавать сопротивление направленным вверх нагрузкам при помощи инструмента 100 для спуска труб. Это может быть осуществлено за счет использования безотказного запорного механизма 142 и нажимной платины 136. Это особенно полезно в том случае, когда заталкивают колонну 104 труб в ствол 106 скважины. Для этого, к нажимной платине 136 прикладывают направленное вниз усилие, которое передают колонне 104 труб. Кроме того, механизм 138 тяговой лебедки или узел 144 гидроцилиндра могут быть прикреплены к верхнему приводу 112, чтобы приложить дополнительное направленное вниз усилие к инструменту 100 для спуска труб и принудительно подать (ввести) колонну 104 труб в ствол 106 скважины.

Шаровой и конусный узел 114 может иметь стойкость как к статической, так и к динамической нагрузке. Это позволяет использовать шаровой и конусный узел 114 для удержания всего веса колонны 104 труб при вращении и опускании в ствол 106 скважины или поднимании из ствола 106 скважины. Шаровой и конусный узел 114 позволяет выдерживать крутящий момент, возникающий при свинчивании и развинчивании, что позволяет добавлять сегмент 102 трубы к колонне 104 труб или удалять его из нее, без необходимости в трубном ключе. Кроме того, шаровой и конусный узел 114 позволяет создавать поддержку и/или предотвращать движение в любых других направлениях.

Одновременное предотвращение движения во множестве направлений может быть обеспечено по меньшей мере двумя путями. Множество имеющих единственное направление шариков и конусов могут иметь различные ориентации. Например, один шарик и конус могут быть расположены вертикально на шаровом и конусном узле 114, в то время как другой шарик и конус могут быть расположены горизонтально на шаровом и конусном узле 114. Это позволяет каждому шарику и конусу противодействовать движению в одном направлении. Альтернативно, единственный шарик и конус могут противодействовать движению во множестве направлений. Как это показано на фиг.4С, конус 302 может иметь несколько суженных секций 402. Шаровой и конусный узел 114, показанный на фиг.4С, может противодействовать движению по меньшей мере в двух направлениях. Если объединить фиг.4А, 4В и 4С, то получим имеющий множество направлений шарик и конус, которые могут противодействовать движению по меньшей мере в трех направлениях (вращение вправо, вращение влево и втягивание шарового и конусного узла 114 вверх). Конфигурация конусов 302 может быть изменена любым возможным образом, в зависимости от ожидаемых направлений приложения нагрузки, от использованных материалов, радиусов шариков 300 и радиуса захватываемой стенки 406. Например, конус 302 может иметь форму купола.

Для освобождения (отпускания) зацепления между сегментом 102 трубы и шаровым и конусным узлом 114 может быть использована втулка 412 (показанная на фиг.4А и 4В). Втулка 412 плотно введена между сегментом 102 трубы и шаровым и конусным узлом 114 и выступает за счет силы тяжести, что позволяет обеспечивать зацепление между сегментом 102 трубы и шаровым и конусным узлом 114. Если произвести ее принудительное втягивание, то втулка 412 будет выходить из зацепления с шаровым и конусным узлом 114, что не позволяет шаровому и конусному узлу 114 входить в зацепление с сегментом 102 трубы. Несмотря на то, что зацепление шариков происходит за счет процесса выработки собственной энергии, надежный запорный механизм 142 с силовым размыкателем желателен для разъединения. Следовательно, для разъединения могут быть использованы гидравлический, пневматический или любой другой источник питания, которые имеются на буровой площадке. Чтобы предотвратить преждевременное разъединение, шаровой и конусный узел 114 преимущественно имеет надежный запорный механизм 142, который удерживает втулку 412 в выдвинутом положении до момента желательного разъединения.

Ранее момента разъединения, шаровой и конусный узел 114 может слегка двигаться в первом направлении 404, так что сжимающее усилие в контактных точках 410 уменьшается. Втулка 412 затем может двигаться более легко между сегментом 102 трубы и шаровым и конусным узлом 114 во втором направлении 408, за счет чего блокируется (не допускается) зацепление шарового и конусного узла 114 с сегментом 102 трубы. Шаровой и конусный узел 114 затем может двигаться во втором направлении 408, с удалением от колонны 104 труб.

Несмотря на то, что здесь было описано использование инструмента 100 для спуска труб для соединения, специалисты легко поймут, как можно использовать инструмент 100 для спуска труб для разъединения, с минимальными изменениями, Кроме того, в то время как было описано движение шарового и конусного узла 114 относительно сегмента 102 трубы, следует иметь в виду, что сегмент 102 трубы может двигаться относительно шарового и конусного узла 114, с тем же самым общим результатом.

Таким образом, настоящее изобретение хорошо приспособлено для решения поставленных задач и обеспечения указанных преимуществ. Следует иметь в виду, что описанные здесь специфические варианты приведены только для примера и могут быть изменены и реализованы другим, но эквивалентным образом, доступным для понимания специалистов в данной области после ознакомления с описанием настоящего изобретения. Кроме того, следует иметь в виду, что приведенные конструктивные детали не имеют ограничительного характера, кроме ограничений, определяемых формулой изобретения. Таким образом, несмотря на то, что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в них специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки формулы изобретения.

Реферат

Предложенная группа изобретений относится к буровому оборудованию, в частности к устройтсву и способу для спуско-подъемных операций. Техническим результатом является снижение трудозатрат на производство спуско-подъемных операций. Устройство для перемещения, соединения или разъединения сегмента трубы с колонной труб содержит узел зацепления с трубой, выполненный с возможностью соединения с ведущим валом верхнего привода для передачи крутящего момента при свинчивании/развинчивании сегмента трубы. При этом узел зацепления с трубой имеет самозацепляющийся шаровой и конусный узел, выполненный с возможностью входа в зацепление с сегментом трубы. Шаровой и конусный узел имеет стойкость, как к статической, так и к динамической нагрузке, и сконфигурирован для удержания всего веса колонны труб при одновременном вращении и вертикальном движении колонны труб в скважине. Узел зацепления с трубой может быть выполнен взаимозаменяемым с внутренним или наружным захватом сегмента трубы с силовым размыкателем, управляемым гидравлической или пневматической системой, и запорным механизмом. Шаровой и конусный узел содержит множество шариков с, по меньшей мере, одним направлением внутри множества конусов, при этом множество конусов ориентированы, по меньшей мере, в двух различных направлениях. Заявлены также способы соединения и разъединения сегмента трубы с колонной труб с использованием указанного устройства. 6 н. и 22 з.п. ф-лы, 5 ил.

Формула

Приоритет по пунктам: 25.04.2006 по пп.1-28.

Комментарии