Способ получения галогенполифторбензолов - RU2687554C1

Код документа: RU2687554C1

Описание

Изобретение относится к способам получения галогенбензолов, в частности к способам получения галогенполифторбезолов, содержащих одновременно фтор и другие галогены - хлор, бром или иод.

Полифторированные ароматические соединения, содержащие один или два атома других галогенов в ароматическом кольце, находят применение для введения полифторированных ароматических фрагментов в различные молекулы. Соединения, содержащие такие фрагменты, востребованы в фармацевтике, агрохимии, а также при создании различных функциональных материалов. Соединения, содержащие пентафторфенильный фрагмент, применяются в медицинской химии, в электронотранспортных устройствах, светоиспускающих диодах, полиграфии, жидкокристаллических дисплеях, фторных двухфазных лигандах [V.A. Montes, G.Li, R. Pohl, Adv. Mater., 2004, v. 16, 2001-2003; M. Matsui, K. Shirai, N. Tanaka, K. Funabiki, H. Muramatsu, K. Shibata, Y. Abe and Y. Ohgomori, J. Mater. Chem., 1999, v. 9, p. 2755-2763].

Известные способы получения галогенполифторбензолов можно разделить на несколько основных групп. Известно значительное число способов фторирования пергалогенбензолов фторидами щелочных металлов без растворителя и в растворителе. Известно, что хлорпентафторбензол получается с 20%-ным выходом в смеси с гексафторбензолом и другими полифторхлорбензолами при нагревании гексахлорбензола с фтористым калием до 450-500°С [Ворожцов Н.Н., Платонов В.Е., Якобсон Г.Г., Известия Акад. Наук Сер. хим. 1963, с. 1524]. При использовании межфазного катализатора и растворителя температуру процесса удается снизить. Так известен способ получения гексафтор- и хлорпентафторбензолов, заключающийся в обработке гексахлорбензола фтористым калием в среде сульфолана в присутствии катализатора - макроциклического полиэфира 18-краун-6 - при температуре 180-200°С в течение 24 часов. Суммарный выход гексафторбензола и хлорпентафторбензола в расчете на загруженный гексахлорбензол составляет 45% (Полученная смесь содержит 23-24% гексафторбензола, 44-45% хлорпентафторбензола и 30-31% дихлортетрафторбензола) [Авт. свид. РФ №678864 (1994)].

Известен способ получения галогенполифторбензолов нагреванием гексахлорбензола с фторидами щелочных металлов в жидкой фазе в присутствии катализатора - N,N',N''-гексазамещенного гуанидиний галогенида - с одновременным непрерывным отбором целевых продуктов, таким образом может быть получен и хлорпентафторбензол с выходом 91% в виде смеси состава 88% хлорпентафторбензола, 7% гексафторбензола и 5% смеси продуктов неполного фторирования [Патент РФ №2164508 (2001)].

Известен способ получения хлорпентафторбензола в смеси с остальными продуктами фторирования фторированием гексахлорбензола фтористым калием в реакторе под давлением в растворителе [Заявка Китая 104725183 А (2015)].

При фторировании фтористым калием гексабромбензола была получена смесь продуктов, содержащая бромпентафторбензол, дибромтетрафторбензолы и симметричный трибромтрифторбензол [Якобсон Г.Г., Миронова Н.Е., Петров А.К., Ворожцов Н.Н., Журнал Общей Химии, 1966, т. 36, с. 147].

Все перечисленные способы фторирования гексахлор- и гексабромбензола приводят к получению смесей хлорполифторбензолов или бромполифторбензолов, для выделения индивидуальных веществ требуется ректификация или же низкотемпературная кристаллизация.

Другая группа способов получения галогенполифторбензолов - это замещение водорода на галоген в соответствующих полифторбензолах.

Известен способ газофазного хлорирования пентафторбензола при контакте газифицированной смеси пентафторбензола с этанолом и хлором на катализаторе при температуре 140-170°С высоким выходом, однако этот способ требует требует специального оборудования для проведения синтеза в газовой фазе [Заявка Китая 107188777 А (2017)].

Известен способ получения хлорпентафторбензола хлорированием пентафторбензола N-хлорсукцинимидом в присутствии комплекса трехфтористого бора с водой при 75°С в течение 5 часов с выходом 83%, бромпентафторбензола бромированием пентафторбензола N-бромсукцинимидом с выходом 96% и иодпентафторбензола иодированием пентафторбензола N-йодсукцинимидом в аналогичных условиях с выходом 90%. Однако трехфтористый бор является очень агрессивным газом и работа с ним требует специальных навыков и особой осторожности [Journal Amer. Chem. Soc., 2004, v. 48, p. 15770-15776].

Известен способ получения хлорпентафторбензола взаимодействием пентафторбензола с комплексом фторсульфата хлора с пятифтористой сурьмой с высоким выходом [Фокин А.В., Студнев Ю.Н., Кротович И.Н., Фурин Г.Г., Якобсон Г.Г., Изв АН СССР, Сер хим., 1981 с. 927], однако он также предполагает работу с чрезвычайно агрессивными реагентами.

Известен способ получения бромпентафторбензола бромированием пентафторбензола в 20% олеуме с добавлением AlBr3, бромированием тетрафторбензолов в подобных условиях получают дибромтетрафторбензолы. Подобные же способы получения известны и для иодпентафторбензола и дииодтетрафторбензолов [Е. Nield, R. Stephens, J. Tatlow, J Chem. Soc., 1959, p. 166; Helmann, Journal Am. Chem. Soc., 1953, v. 75, p. 4590].

Еще одна группа способов - замещение на галоген различных функциональных групп: амино-, гидразино-, тиольной, триметилсилильной групп.

Одним из примеров таких способов является селективное получение хлорпентафторбензола сопиролизом пентафторбензотиола с хлором, хлористым сульфурилом или хлористым тионилом в интервале температур 300-400°С с получением сырца хлорпентафторбензола чистотой до 99% с выходом до 90%. Бромпентафторбензол был получен сопиролизом пентафторбензотиола с бромом при температуре около 500°С с выходом 85%. Для осуществления этих способов требуется предварительное получение пентафторбензотиола, кроме того для пиролиза необходимо специальное оборудование, поскольку он проводится в газовой фазе при высокой температуре [Платонов В.Е., Максимов A.M., Дворникова К.В. и Никульшин П.В., Журнал Органической химии, 2005, т. 41, №11, с. 1681-1687].

Известен способ получения бромпентафторбензола из пентафторбензойной кислоты, однако он включает две стадии - декарбоксилирование пентафторбензойной кислоты и последующее бромирование полученного пентафторбензола [Заявка Китая 102531832 А (2012)]. Выход пентафторбромбензола на второй стадии составляет 34%. Этот метод наиболее близок к предлагаемому, так в нем используется в качестве сырья пентафторбензойная кислота. Однако, он предполагает выделение промежуточного продукта - пентафторбензола, кроме того, выход на второй стадии (при его бромировании) низок.

Задачей настоящего изобретения является разработка способа получения галогенполифторбензолов из коммерчески доступного сырья, не требующего для своего осуществления специальной аппаратуры и приводящему к селективному получению целевого продукта с приемлемыми выходами. В настоящее время наиболее доступным сырьем для получения различных полифторароматических соединений являются перфторароматические кислоты: одно- и двухосновные и их соли.

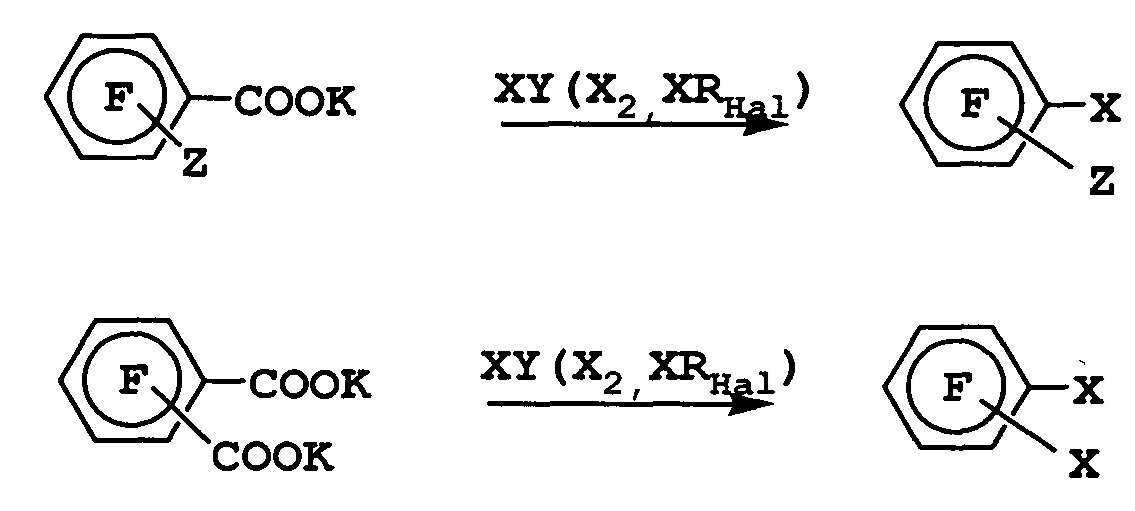

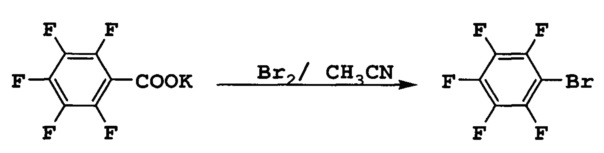

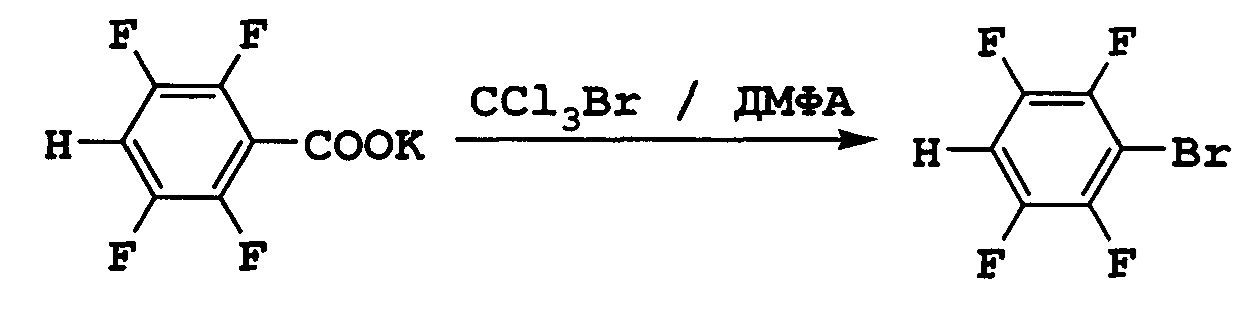

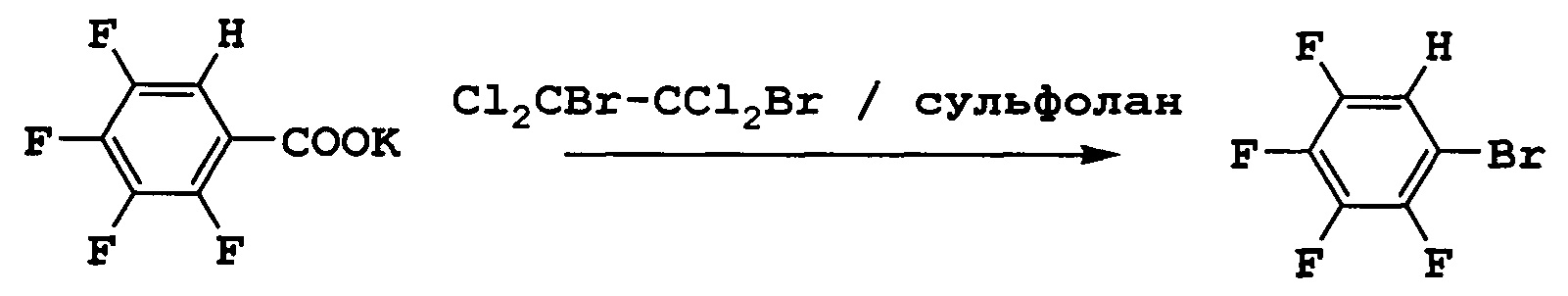

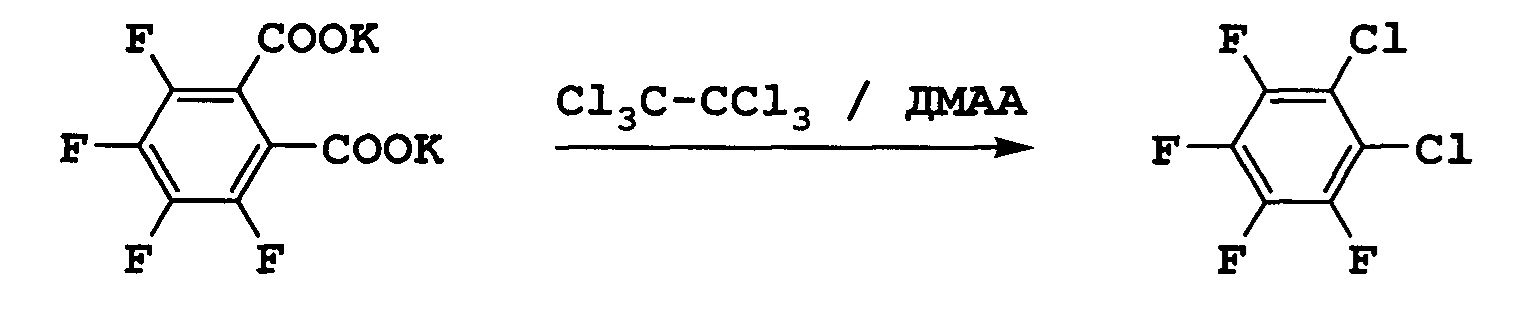

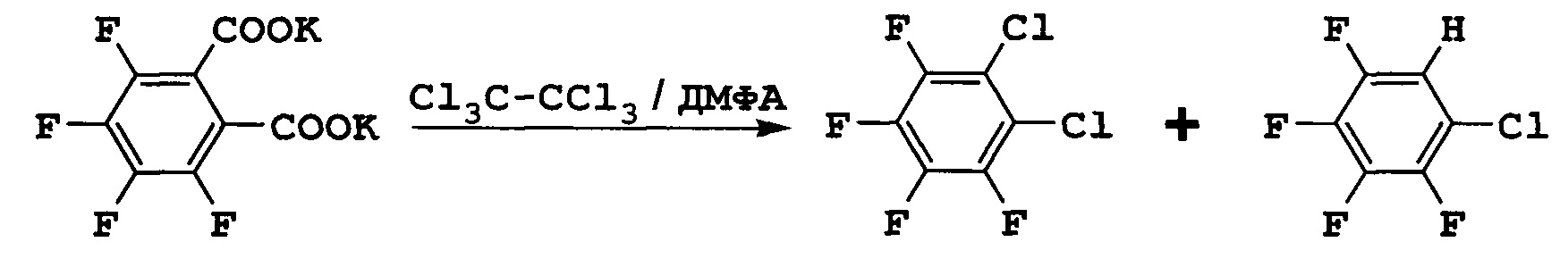

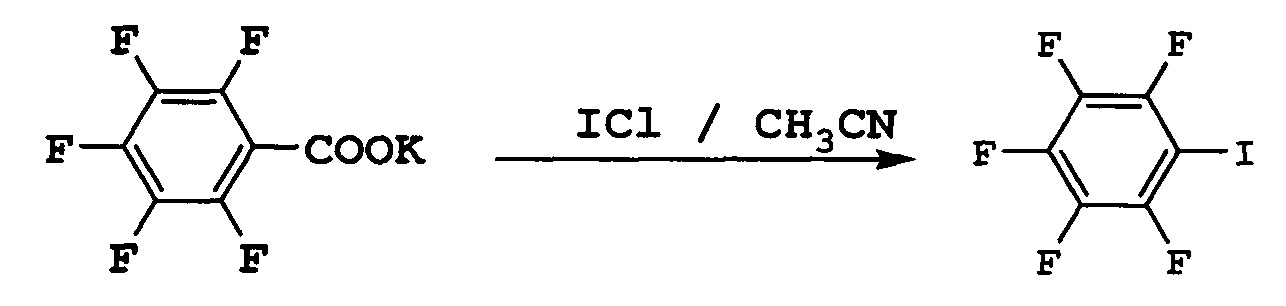

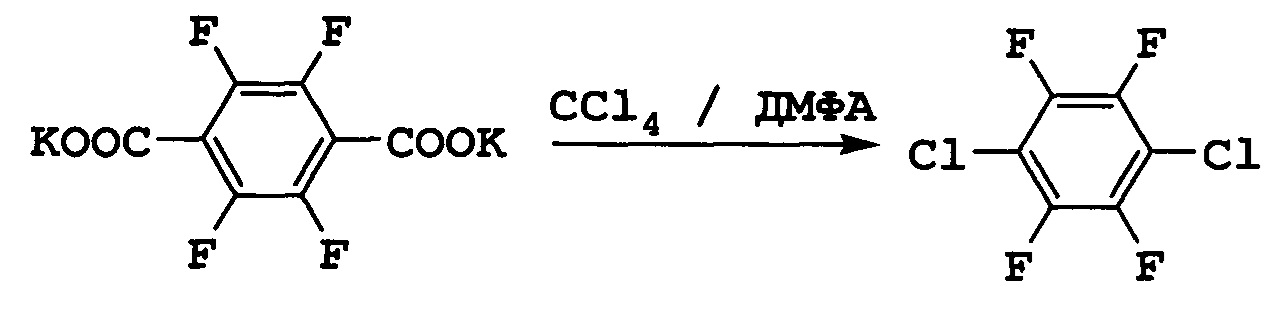

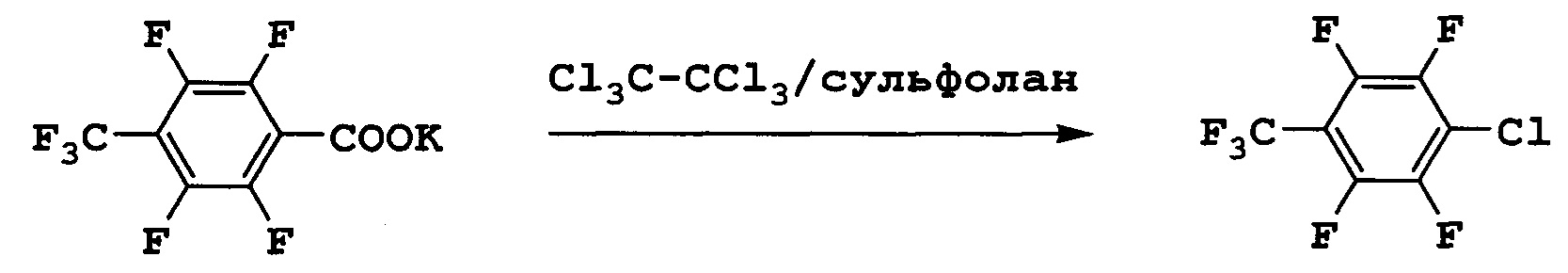

Способ, предлагаемый настоящим изобретением, заключается во взаимодействии калиевых солей полифторбензойных кислот с галогенирующими агентами, такими как галогены, бинарные соединения двух галогенов или пергалогеналканы при нагревании в полярных апротонных растворителях, таких как диметилформамид (ДМФА), диметилацетамид (ДМАА), N-метилпирролидон, сульфолан или ацетонитрил, в температурном интервале 80-160°С, выходы целевых продуктов при этом составляют от 60 до 95%. Способ одностадийный. В качестве галогенирующих агентов могут быть использованы как галогены и бинарные соединения двух галогенов, такие например, как бром, хлористый иод, так и различные пергалогеналканы, такие как четыреххлористый углерод, гексахлорэтан, дибромтетрахлорэтан, бромтрихлорметан и другие. В качестве исходных калиевых солей полифторбензойных кислот могут быть использованы калиевые соли как моно-, так и диперфторбензойных кислот, а также полифторбензойных кислот, содержащих в ароматическом кольце кроме атомов фтора атом водорода, алкильную или перфторалкильную группу или нитрогруппу. Процесс проводят нагреванием калиевой соли соответствующей полифторбензойной кислоты с галогенирующим агентом в полярном апротонном растворителе. Выделение целевого продукта проводят либо перегонкой его непосредственно из реакционной смеси, либо обработкой реакционной смеси после окончания процесса водным раствором минеральной кислоты, разделением слоев и последующей перегонкой органического слоя.

X, Y=Cl, Br, I

Z=F, Н, Alkyl, RF, NO2,

RHal=пергалоалкил

RF=перфторалкил

Техническим результатом изобретения является создание одностадийного способа получения галогенполифторбензолов из солей соответствующих полифторароматических кислот, пригодного для получения различных галогенполифторбензолов, не требующего для своего осуществления специальной аппаратуры и приводящему к селективному получению целевых продуктов с высокими выходами.

Осуществление изобретения иллюстрируется следующими примерами:

Пример 1. Получение хлорпентафторбензола

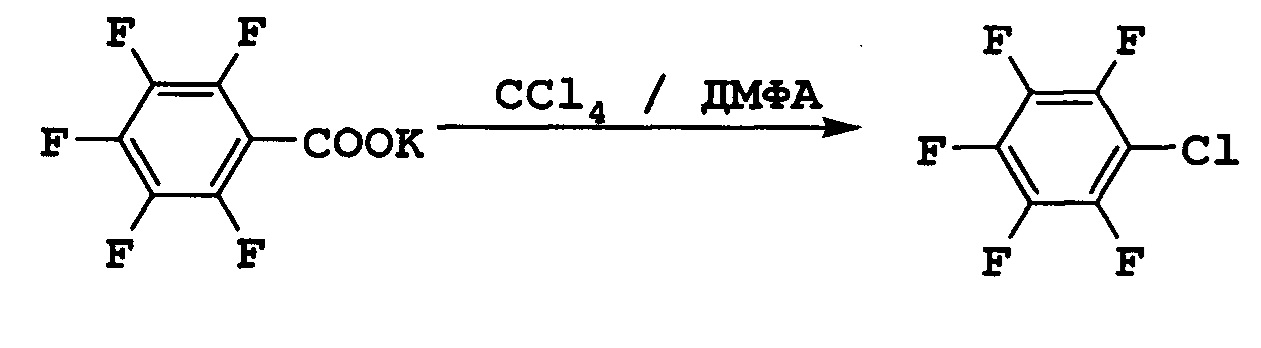

В реактор, снабженный механической мешалкой, капельной воронкой, дефлегматором, прямым холодильником, алонжем и приемной колбой, к 150 мл ДМФА при перемешивании добавляют 100 г калиевой соли пентафторбензойной кислоты. Реакционную массу нагревают до 140°С и по каплям добавляют 154 г четыреххлористого углерода с такой скоростью, чтобы поддерживать температуру 140-143°С, одновременно отгоняя продукт. Процесс ведут до прекращения газовыделения. Дистиллят и куб объединяют и промывают 2-х кратным объемом 15% соляной кислоты. Водный слой декантируют, нижний (органический) слой промывают водой, перегоняют с паром и ректифицируют. После ректификации получают 72.9 г хлортетрафторбензола чистотой 99% с температурой кипения 118°С, соответствующей описанной. [Журнал Органической химии, 11; (1975); р. 2372-2383]. Спектры19F полученного соединения соответствуют описанным [Journal of Organic Chemistry; vol. 54; nb. 23; (1989); p. 5511-5516]. Выход хлорпентафторбензола 90%.

Пример 2. Получение хлорпентафторбензола

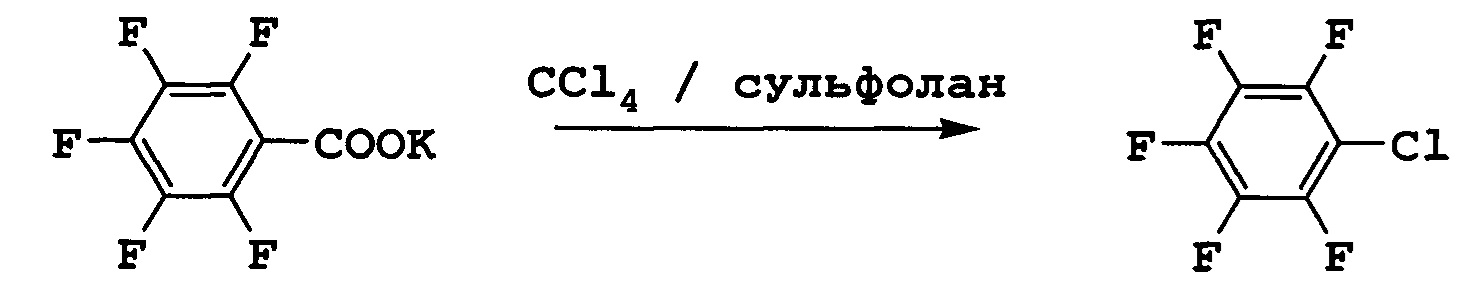

В колбу объемом 0,5 л, снабженную мешалкой, капельной воронкой, дефлегматором, соединенным с прямым холодильником, алонжем и приемной колбой, помещают 150 мл сульфолана и при перемешивании добавляют 100 г калиевой соли пентафторбензойной кислоты. Реакционную массу нагревают до 140°С и по каплям добавляют 154 г четыреххлористого углерода с такой скоростью, чтобы поддерживать температуру в интервале 140-160°С, с одновременной отгонкой продукта. Процесс ведут до прекращения газовыделения. Далее куб нагревают до температуры 185-190°С, с одновременной отгонкой оставшегося продукта. Всего получают 94 г хлорпентафторбензола 78% чистоты, после ректификации остается 53 г хлорпентафторбензола чистотой 99%. Выход 66%.

Пример 3. Получение хлорпентафторбензола

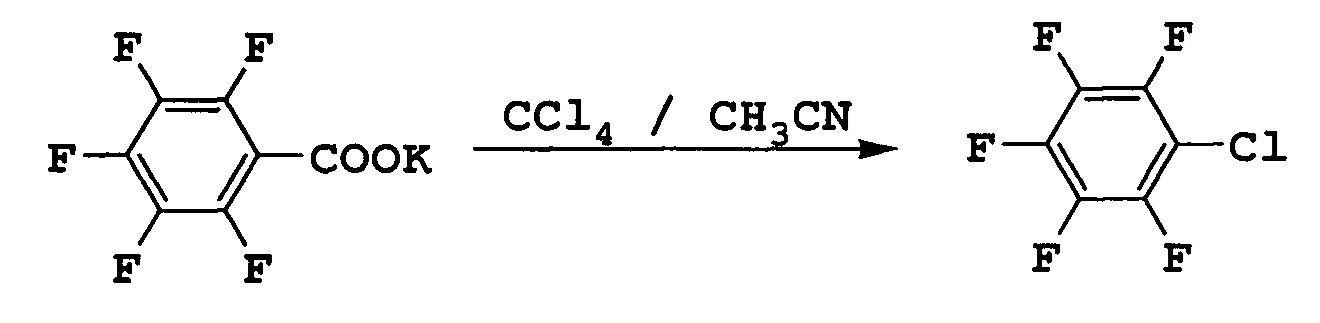

В колбу объемом 0,5 л, снабженную мешалкой, капельной воронкой и обратным холодильником, помещают 150 мл ацетонитрила и при перемешивании добавляют 100 г калиевой соли пентафторбензойной кислоты. Реакционную массу нагревают до 80°С и добавляют по каплям 154 г четыреххлористого углерода с такой скоростью, чтобы поддерживать кипение смеси. Процесс ведут до прекращения газовыделения. Реакционную смесь охлаждают и промывают 2-х кратным объемом 15% соляной кислоты. Водный слой декантируют, промывают нижний слой вместе с осадком водой, добавляют 2-х кратный объем воды и продукт перегоняют с паром, а затем ректифицируют. После ректификации остается 49 г хлорпентафторбензола чистотой 99%. Выход 61%.

Пример 4. Получение бромпентафторбензола

В реактор, снабженный механической мешалкой, капельной воронкой и обратным холодильником, к 250 мл ацетонитрила при перемешивании добавляют 100 г калиевой соли пентафторбензойной кислоты и 64 г брома. Реакционную массу нагревают до начала газовыделения, постепенно доводят до кипения и кипятят до окончания газовыделения. После охлаждения в реакционную массу добавляют 20%-ный раствор серной кислоты, отделяют органический слой, который затем сушат хлористым кальцием и ректифицируют. Получают 93 г бромпентафторбензола с температурой кипения 137°С. Спектры19F полученного соединения соответствуют описанным. [Journal of Fluorine Chemistry; vol. 34; (1987); p. 443]. Выход 95%.

Пример 5. Получение 1-бром-2,3,5,6-тетрафторбензола

В реактор, снабженный механической мешалкой, капельной воронкой, дефлегматором, прямым холодильником, алонжем и приемной колбой, к 250 мл ДМФА при перемешивании добавляют 100 г дикалиевой соли 2,3,5,6-тетрафторбензойной кислоты. Реакционную массу нагревают до 140°С и по каплям добавляют 85 г бромтрихлорметана с такой скоростью, чтобы поддерживать температуру 140-143°С. Процесс ведут с одновременной отгонкой продукта до прекращения газовыделения. Отгон и куб объединяют и промывают 2-х кратным объемом 15% соляной кислоты. Органический слой отделяют и перегоняют с паром, затем сушат хлористым кальцием и повторно перегоняют. Получают 89 г 3-бром-1,2,4,5-тетрафторбензола с температурой кипения 144°С. Спектры19F полученного соединения соответствуют описанным [Angewandte Chemie - International Edition; vol. 52; nb. 11; (2013)]. Выход 91%.

Пример 6. Получение 1-бром-2,3,4,5-тетрафторбензола

В реактор, снабженный механической мешалкой, капельной воронкой, дефлегматором, прямым холодильником, алонжем и приемной колбой, помещают 150 мл сульфолана, при перемешивании добавляют 50 г калиевой соли 2,3,4,5-тетрафторбензойной кислоты и 70 г 1,2-дибромтетрахлорэтана. Реакционную смесь нагревают до 160°С и перемешивают, постепенно нагревая куб до 190°С с одновременной отгонкой продукта.

Отгон промывают 20%-ным раствором серной кислоты, водой, затем сушат над хлористым кальцием, фильтруют и перегоняют. Получают 31 г 1-бром-2,3,4,5-тетрафторбензола с температурой кипения 142°С, что соответствует описанной для этого соединения [Журнал Органической Химии vol. 14; (1978); р. 559-565]. Спектры19F полученного соединения соответствуют описанным [Журнал Органической Химии; vol. 13; (1977); р. 1662-1671]. Выход 63%.

Пример 7. Получение 1,2-дихлор-3,4,5,6-тетрафторбензола

В реактор, снабженный механической мешалкой, капельной воронкой, дефлегматором, прямым холодильником, алонжем и приемной колбой, к 150 мл ДМАА при перемешивании добавляют 105 г дикалиевой соли тетрафторфталевой кислоты. Реакционную массу нагревают до 140°С и добавляют 166 г гексахлорэтана, затем реакционную смесь нагревают с одновременной отгонкой продуктов реакции до окончания газовыделения. После охлаждения реакционной смеси отгон при перемешивании добавляют в куб, после чего добавляют 20%-ный раствор серной кислоты. Органический слой отделяют, сушат хлористым кальцием, фильтруют и ректифицируют в вакууме собирая фракцию с температурой 87-89°С при 40 мм.рт.ст., что согласуется с литературной температурой кипения 154-156°С [Journal of the Chemical Society [Section] C: Organic; (1970); p. 2187-2191]. Спектры19F полученного соединения соответствуют ранее описанным в литературе [Journal of the Chemical Society, Perkin Transactions 2: Physical Organic Chemistry (1972-1999); (1976); p. 1541-1545]. Получают 56 г 1,2-дихлор-3,4,5,6-тетрафторбензола. Выход 78%.

Пример 8. Получение 1,2-дихлор-3,4,5,6-тетрафторбензола

В 4-х литровый стеклянный реактор, снабженный дефлегматором, соединенным с прямым холодильником, алонжем и приемной колбой, помещают 950 мл ДМФА, к нему при перемешивании добавляют 1050 г дикалиевой соли тетрафторфталевой кислоты и 1664 г гексахлорэтана. Реакционную смесь постепенно нагревают до начала газовыделения и перемешивают, постепенно повышая температуру до окончания газовыделения. Затем реакционную смесь охлаждают и при перемешивании добавляют в нее отгон, а затем 1,5 кг 20%-ного раствора серной кислоты, отделяют нижний слой массой 1705 г, который затем сушат хлористым кальцием, фильтруют и перегоняют. Отбирают фракцию с температурой кипения 121-126°С массой 781 г, содержащую по данным ГХ 1% 1,2,3,4-тетрафторбензола, 22% 1-хлор-2,3,4,5-тетрафторбензола и 3% 1,2-дихлортетрафторбензола. Спектры19F 1-хлор-2,3,4,5-тетрафторбензола соответствуют описанным [Journal of Fluorine Chemistry; vol. 50; nb. 2; (1990); p. 151-172]. Затем отбирают фракцию с температурой кипения 127-130°С массой 168 г, содержащую по данным ГХ 14.5% 1-хлор-2,3,4,5-тетрафторбензола и 12.9% 1,2-дихлортетрафторбензола. После чего реакционную смесь охлаждают и перегоняют в вакууме, получают 621 г основной фракции с температурой кипения 86-87°С/40 мм рт.ст., содержащей по данным ГХ 86% 1,2-дихлортетрафторбензола.

Пример 9. Получение йодпентафторбензола

В стеклянный реактор, снабженный термометром, механической мешалкой и обратным холодильником помещают 250 мл ацетонитрила, к нему при перемешивании добавляют 100 г калиевой соли пентафторбензойной кислоты и 65 г хлористого йода. Реакционную смесь нагревают до начала газовыделения, постепенно доводят до кипения и перемешивают при кипении до окончания газовыделения. Затем реакционную смесь охлаждают и добавляют 20% раствор серной кислоты. Нижний (органический) слой отделяют, сушат над хлористым кальцием, фильтруют и перегоняют. Получают 100 г йодпентафторбензола с температурой кипения 164°С, согласующейся с описанной [Доклады АН СССР; т. 159; (1964); с. 125]. Спектры19F полученного соединения соответствуют описанным [Angewandte Chemie - International Edition; vol. 54; nb. 29; (2015); p. 8411-8414].

Пример 10. Получение 1,4-дихлор-2,3,5,6-тетрафторбензола

В стеклянный реактор, снабженный механической мешалкой, капельной воронкой, дефлегматором, прямым холодильником, алонжем и приемной колбой, помещают 500 мл ДМФА, к нему при перемешивании добавляют 300 г дикалиевой соли тетрафтортерефталевой кислоты. Реакционную массу нагревают до 140°С и по каплям добавляют 440 г четыреххлористого углерода с такой скоростью, чтобы поддерживать температуру 140-143°С. Затем в реакционную смесь добавляют по каплям еще 100 г четыреххлористого углерода. Процесс ведут с одновременной отгонкой продукта до прекращения газовыделения. Затем добавляют отгон в реакционную смесь и промывают 2-х кратным объемом 15%-ной соляной кислоты. Водный слой декантируют, продуктовый слой промывают водой и перегоняют с паром. Получают 327 г сырца 1,4-дихлортетрафторбензола, после перегонки остается 187 г 1,4-дихлор-2,3,5,6-тетрафторбензола с температурой кипения 156°С, соответствующей описанной [Journal of the Chemical Society [Section] C: Organic; (1970); p. 2187-2191], чистотой 98%. Спектры19F полученного соединения согласуются с описанными для 1,4-дихлор-2,3.5,6-тетрафторбензола. [Journal of the Chemical Society, Perkin Transactions 2: Physical Organic Chemistry (1972-1999); (1976); p. 1541-1545].

Пример 11. Получение 1-хлор-2,3,5,6-тетрафтор-4-трифторметилбензола

В реактор, снабженный механической мешалкой, капельной воронкой, дефлегматором, прямым холодильником, алонжем и приемной колбой, к 300 мл сульфолана при перемешивании добавляют 100 г калиевой соли 2,3,5,6-тетрафтор-4-трифторметилбензойной кислоты и 66 г гексахлорэтана. Реакционную массу нагревают до 130°С, выдерживают при этой температуре 1 час, затем постепенно нагревают до 190°С с одновременной отгонкой продукта из реакционной смеси. Далее в вакууме отгоняют из реакционной смеси оставшийся продукт до температуры кипения сульфолана. После ректификации получают 63 г 1-хлор-2,3,5,6-тетрафтор-4-трифторметилбензола с температурой кипения 137°С чистотой 98%. Выход 75%. Температура кипения и спектры19F полученного соединения соответствуют описанным [Journal of Fluorine Chemistry; vol. 4; (1974); p. 317, 318].

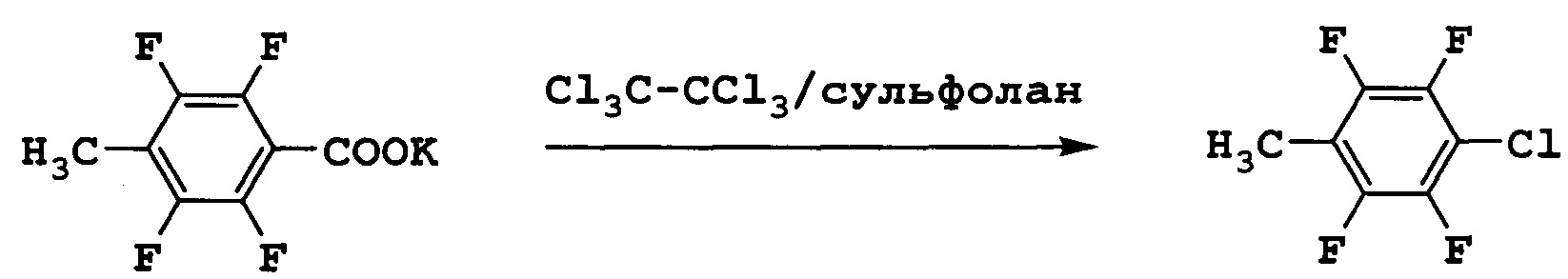

Пример 12. Получение 1-хлор-2,3,5,6-тетрафтор-4-метилбензола

В реактор, снабженный механической мешалкой, капельной воронкой, дефлегматором, прямым холодильником, алонжем и приемной колбой, к 300 мл сульфолана при перемешивании добавляют 100 г калиевой соли 2,3,5,6-тетрафтор-4-метилбензойной кислоты и 81 г гексахлорэтана. Реакционную массу нагревают до 130°С, выдерживают при этой температуре 1 час, затем постепенно нагревают до 190°С с одновременной отгонкой продукта из реакционной смеси. Далее в вакууме отгоняют из реакционной смеси оставшийся продукт до температуры кипения сульфолана. После ректификации получают 56 г 1-хлор-2,3,5,6-тетрафтор-4-метилбензола с температурой кипения 157°С чистотой 98%. Температура кипения и спектры19F полученного соединения согласуются с описанными [Известия СО АН СССР, Сер. хим., т. 4 (1976), с. 123]. Выход 70%.

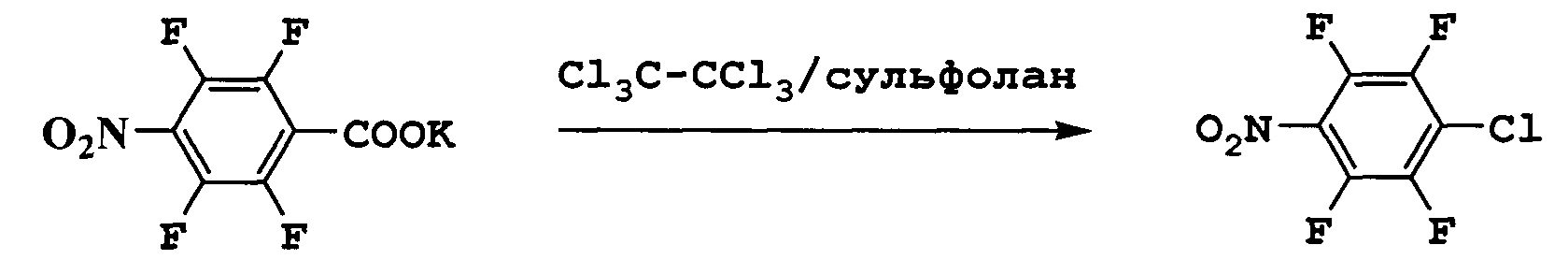

Пример 13. Получение 1-хлор-2,3,5,6-тетрафтор-4-нитробензола

В реактор, снабженный механической мешалкой, капельной воронкой, дефлегматором, прямым холодильником, алонжем и приемной колбой, к 300 мл сульфолана при перемешивании добавляют 100 г калиевой соли 2,3,5,6-тетрафтор-4-нитробензойной кислоты и 72 г гексахлорэтана. Реакционную массу нагревают до 130°С, выдерживают при этой температуре 1 час, затем постепенно нагревают до 190°С с одновременной отгонкой продукта из реакционной смеси. Далее в вакууме отгоняют из реакционной смеси оставшийся продукт до температуры кипения сульфолана. После ректификации получают 55 г 1-хлор-2,3,5,6-тетрафтор-4-нитробензола с температурой кипения 157°С, что согласуется с литературными данными (81-92/18 мм рт ст) [Journal of Fluorine Chemistry; v. 165; (2014); p. 123-131], чистотой 98%. Спектры19F полученного соединения согласуются с описанными там же. Выход 68%.

Реферат

Изобретение относится к способу получения галогенполифторбензолов, где галоген - хлор, бром, взаимодействием калиевых солей полифторкарбоновых кислот с пергалогеналканами в качестве галогенирующих агентов при нагревании до 80-160°С в полярном апротонном растворителе. В качестве пергалогеналканов используют четыреххлористый углерод, гексахлорэтан для получения хлорполифторбензолов и дибромтетрахлорэтан, бромтрихлорметан для получения бромполифторбензолов. Технический результат - выход целевых продуктов составляет от 60 до 95%. 7 з.п. ф-лы, 13 пр.

Комментарии