Система хранения газообразных веществ, способы ее изготовления и ее использования - RU2722839C2

Код документа: RU2722839C2

Чертежи

Описание

Родственные заявки

[0001] Настоящая заявка испрашивает приоритет

Предварительной заявки на патент США №62/190509, поданной 9 июля 2015 года, полное содержание рассмотренной выше заявки тем самым включается в настоящий документ в качестве ссылки.

Уровень техники

[0002] 1. Область техники, к которой относится изобретение

[0003] Настоящее изобретение относится к адсорбирующим изделиям, а более конкретно, варианты осуществления настоящего изобретения относятся к адсорбирующим монолитам, содержащим связующее и каркасный материал.

[0004] 2. Описание предыдущего уровня техники

[0005] Активированный уголь представляет собой хорошо известный адсорбент, который является доступным в гранулированной и порошкообразной формах. При хранении определенных газов, например, природного газа, аммиака и водорода, блок активированного угля высокой плотности обеспечивает наиболее эффективную адсорбцию углерода. То есть, по отношению к объему, при хранении природного газа, блок с объемом пустот между частицами, который сильно уменьшается или устраняется, является наиболее эффективным. В противоположность этому, пустые пространства между частицами углерода могут быть важными для обеспечения достаточного контакта адсорбата и для прохождения текучей среды без избыточного падения давления в других применениях.

[0006] Попытки получения твердых структур активированного угля высокой плотности дали в результате многочисленные технологии прессования и связывания. Например, это способ получения массы конгломерированного активированного угля, которая содержит полимеризованный адгезив (патент США №4000236), способ получения углеродистого материала с частицами углерода со связующим (патент США №4717595), способ получения структуры активированного угля с метилцеллюлозным связующим (патент США №5306675) и способ получения монолита на основе активированного угля с полимерным связующим (патент США №6207264).

[0007] Однако обычные технологии для получения монолита на основе активированного угля имеют проблемы. Например, высокие температуры необходимые в ходе получения монолита (например, примерно 800°С) и выделение уходящих газов (например, HCl) значительно повышают затраты на производство. Высокие затраты на производство являются экономически запретительными для использования на некоторых рынках, например, для хранения природного газа. В качестве другого примера, обычные технологии могут приводить в результате к потере площади поверхности, они не являются экологически дружелюбными и дают излишне хрупкие состояния промежуточных продуктов.

[0008] Связующие также, как известно, забивают поры активированного угля, нарушая при этом распределение размеров пор. Забивание пористости является результатом вытеснения связующих из пор жидкостью с формированием пленок, которые ламинируют поверхность активированного угля. Толщина и степень ламинирования поверхности зависит от многочисленных параметров, включая количество воды в смеси. Недостатком активированного угля является большой объем пористости, который требует очень больших количеств воды для смачивания поверхности после заполнения объема пор. В результате забивания пористости, традиционные монолиты на основе активированного угля имеют уменьшенную площадь поверхности, уменьшенную емкость адсорбции и увеличенные размеры пор. В дополнение к этому, высокий уровень добавления воды, необходимый для обработки, приводит к увеличению времен процесса для сушки материалов. В частности, использование полимерных смол для связывания активированного угля с очень удельной большой площадью поверхности (>2000 м2/г) дает в результате сильное уменьшение площади поверхности и плохую механическую прочность. Неорганические связующие, например, глину, используют для увеличения механической прочности, и они не забивают пористость до такой же степени как органические связующие. Однако использование таких неорганических связующих является дорогостоящим (например, требует выжигания при 900°С в инертной атмосфере), и оно не дает в результате увеличения механической прочности достаточного для многих применений.

[0009] Нити использовались ранее в структурах, содержащих много влажности, для облегчения сушки. Эти добавки, как показано, увеличивают скорость сушки, как сообщается в патенте США №3615311, в патенте США №4296169, в патенте США №4364883 и в патенте США №5100474.

[0010] Множество применений активированного угля требуют, размещения адсорбента в устройствах различных форм и размеров. Стандартные способы связывания, однако, не дают возможности для формования активированного угля в формах и/или размерах необходимых для таких устройств, в то же время, обеспечивая монолиты на основе активированного угля с достаточной механической прочностью и с очень высокими площадями поверхности, которые могут быть получены без существенных затрат из-за образования уходящих газов и высоких температур, необходимых во время производства, как обсуждается выше.

[0011] Следовательно, имеется потребность в монолите на основе активированного угля с очень высокой площадью поверхности и достаточной механической прочностью и в способах получения монолита на основе активированного угля из частиц активированного угля без существенных потерь площади поверхности углерода, в то же время, достигая необходимой механической прочности.

Сущность изобретения

[0012] Настоящее изобретение относится к пористому адсорбирующему газ монолиту (например, к монолиту на основе активированного угля), к способам изготовления пористого адсорбирующего газ монолита и к его применению. Внезапно и неожиданно обнаружено, что определенные сочетания адсорбента (например, активированного угля), связующего и каркасного материала обеспечивают адсорбирующий монолит превосходной прочностью по отношению к механическим напряжениям, более высокими объемными характеристиками при адсорбции с колебаниями температуры по отношению к конкретному адсорбенту, в то же время добавление вытянутого в длину каркаса не изменяет значительно скорость сушки монолита.

[0013] Таким образом, в определенных вариантах осуществления, в настоящем документе описано микропористое или нанопористое монолитное углеродистое изделие. Изделие содержит адсорбирующий материал (например, активированный уголь), связующее и каркасный материал. В определенных вариантах осуществления, каркасный материал имеет температуру стеклования не более чем 250°С.

[0014] В другом варианте осуществления, в настоящем документе описывается адсорбирующий монолит. Монолит содержит адсорбирующий материал (например, активированный уголь), связующее и каркасный материал. В одном из конкретных вариантов осуществления, связующее присутствует в количестве 20% масс или менее. В другом варианте осуществления, адсорбент (например, активированный уголь) присутствует в количестве, по меньшей мере, 77% масс. В определенных вариантах осуществления, адсорбирующий монолит содержит не более 3% масс каркасного материала.

[0015] В другом аспекте настоящего изобретения, в настоящем документе описывается способ получения пористого адсорбирующего газ монолита. Способ включает: смешивание адсорбента (например, активированного угля), связующего и каркасного материала; прессование смеси в виде формованной структуры; и подвод тепла к прессованной смеси.

[0016] В определенном варианте осуществления изобретение характеризуется, по меньшей мере, одним из: адсорбент (например, активированного угля) присутствует в количестве, по меньшей мере, 77% масс; связующее присутствует в количестве не более чем 20% масс; и каркасный материал присутствует в количестве не более чем 3% масс.

[0017] В другом аспекте настоящего изобретения, в настоящем документе описывается система хранения газообразных углеводородов. Система содержит: контейнер; и по меньшей мере, один пористый адсорбирующий газ монолит в соответствии с настоящим изобретением. То есть, пористый адсорбирующий газ монолит содержит адсорбент, связующее и каркасный материал.

[0018] В определенном варианте осуществления, танк (резервуар или емкость) системы хранения газообразных углеводородов конфигурируется, чтобы он выдерживал, по меньшей мере, 1000 фунт/кв. дюйм (62 кг/кв. см) (фунтов на квадратный дюйм).

[0019] Приведенные выше общие области использования приводятся только в качестве примера и не предназначены для ограничения рамок настоящего изобретения и прилагаемой формулы изобретения. Дополнительные цели и преимущества, связанные с композициями, способами и процессами по настоящему изобретению, будут ясны специалисту в данной области в свете настоящей формулы изобретения, описания и примеров. Например, различные аспекты и варианты осуществления описания могут использоваться в многочисленных сочетаниях, все они в явном виде рассматриваются настоящим описанием. Эти дополнительные преимущества, цели и варианты осуществления в явном виде включаются в рамки настоящего изобретения. Публикации и другие материалы, используемые в настоящем документе для освещения предпосылок настоящего изобретения, и в конкретных случаях, для приведения дополнительных деталей относительно его осуществления, включаются в качестве ссылки.

Краткое описание чертежей

[0020] Прилагаемые чертежи, которые включаются в описание и составляют его часть, иллюстрируют несколько вариантов осуществления настоящего изобретения и, вместе с описанием, служат для объяснения принципов настоящего изобретения. Чертежи предназначены только для цели иллюстрации варианта осуществления настоящего изобретения и не должны рассматриваться как ограничивающие настоящее изобретение. Другие цели, признаки и преимущества настоящего изобретения станут ясны из следующего далее подробного описания, взятого в сочетании с прилагаемыми фигурами, показывающими иллюстративные варианты осуществления настоящего изобретения, в которых:

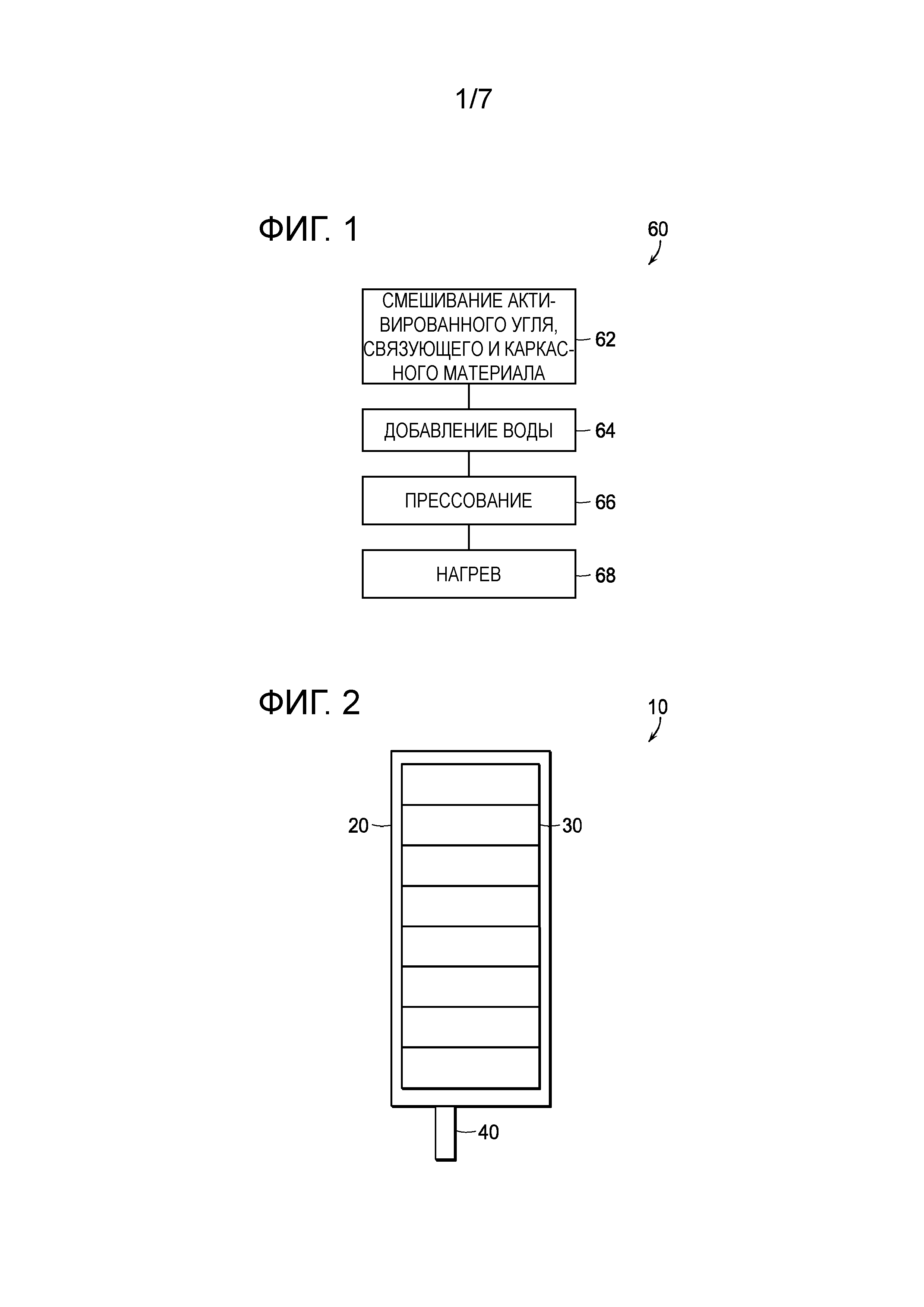

[0021] Фигура 1 представляет собой блок-схему способа изготовления монолита на основе активированного угля, как описывается в настоящем документе.

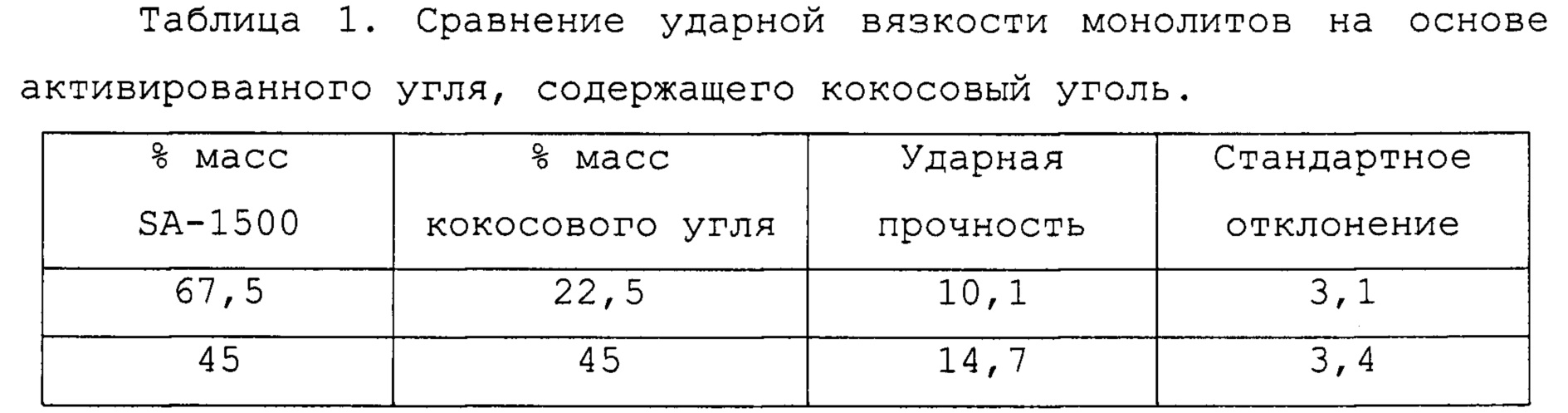

[0022] Фигура 2 иллюстрирует систему хранения с помощью монолита на основе активированного угля, как описывается в настоящем документе.

[0023] Фигура 3 представляет собой график, сравнивающий монолиты на основе активированного угля, которые содержат 25% масс кокосового угля, с монолитами на основе активированного угля, которые содержат каркасные материалы (образцы 2-6). Для определения ударной вязкости, монолиты, имеющие диаметры примерно 4 дюйма (10 см) и толщину примерно 1 дюйм (2,5 см) помещают радиально в Сох & Sons Automatic Concrete Compression с нагрузочной ячейкой 5000 фунтов (1800 кг). Образцы размещают таким образом, что сила прикладывается в радиальном направлении (по поперечному сечению образца). Вал понижается при скорости 15 мм/секунд. Ударная прочность вычисляется как площадь под кривой напряжение-деформация, где напряжение вычисляется из исследования посредством деления приложенной силы на площадь поперечного сечения образца. Деформация вычисляется из экспериментальных данных посредством вычисления разности высоты образца в момент времени = х из высоты образца в момент времени = 0, деленной на высоту в момент времени = 0, где х представляет собой шаги по 0,1 секунды. Температура поддерживается постоянной при 22°С±1°С.

[0024] Фигуры 4 представляют собой график, сравнивающий скорость сушки между различными монолитами на основе активированного угля при 85°С. Скорость сушки вычисляется из регистрации экспериментальных потерь массы в печи при постоянной температуре 85°С. Масса измеряется каждые 20 секунд. Скорость вычисляют посредством деления потери массы на площадь поверхности образца, умноженную на время от начала эксперимента. Строят график указанных величин в зависимости от времени, чтобы показать, как скорость сушки изменяется в ходе исследования.

[0025] Фигуры 5 представляет собой график, сравнивающий скорость сушки между различными монолитами на основе активированного угля при 55°С. Скорость сушки вычисляется из регистрации экспериментальных потерь массы в печи при постоянной температуре 55°С. Масса измеряется каждые 20 секунд. Скорость вычисляют посредством деления потери массы на площадь поверхности образца, умноженную на время от начала эксперимента. Строят график указанных величин в зависимости от времени, чтобы показать, как скорость сушки изменяется в ходе исследования.

[0026] Фигуры 6А, 6В и 6С представляют собой изображения примеров использования монолитов на основе активированного угля Nuchar® SA-1500 с микросферами, из которых не смогли изготовить приемлемые монолиты при сушке при 55°С (6А) или 85°С (6 В и 6С).

[0027] Фигуры 7А и 7В представляют собой изображения примеров использования монолитов на основе активированного угля Nuchar® SA-1500 без каркасного материала (7А) или с микросферами (7В), высушенными при 55°С.

[0028] Фигуры 8А, 8В, 8С, 8D, 8Е и 8F представляют собой изображения примеров использования монолитов на основе активированного угля Nuchar® SA-1500 по настоящему изобретению.

[0029] Фигуры 9А и 9В представляют собой изображения монолитов на основе активированного угля с примерами использования Nuchar® SA-1500, с использованием активированного угля, полученного из кокосов, и связующего.

[0030] Фигуры 10А и 10В представляют собой изображения монолитов на основе активированного угля по настоящему изобретению.

Подробное описание

[0031] Далее следует подробное описание, предназначенное для использования специалистами в данной области при осуществлении настоящего изобретения. Специалисты в данной области могут осуществить модификации и изменения вариантов осуществления, описанных в настоящем документе, без отклонения от духа или рамок настоящего изобретения. Все публикации, заявки на патент, патенты, фигуры и другие ссылки, приведенные в настоящем документе, включаются в явном виде в качестве ссылок во всей их полноте.

[0032] Теперь описываются адсорбирующие монолиты и способы их получения, а также системы хранения газообразных углеводородов с их использованием, все они относятся к тому внезапному и неожиданному открытию, что определенные сочетания адсорбента, связующего и каркасного материала можно использовать для получения менее дорогостоящих адсорбирующих монолитов с более высокой площадью поверхности и механической прочностью. То есть, это сочетание обеспечивает механическую прочность достаточную для получения адсорбирующих монолитов.

[0033] Когда приводится некоторый диапазон значений, понимается, что каждое промежуточное значение, до десятых долей единицы нижнего предела, если только контекст четко не диктует иного (например, в случае группы, содержащей некоторое количество атомов углерода, в этом случае предусматривается каждое количество атомов углерода, попадающее в этот диапазон), между верхним и нижним пределом этого диапазона и любое другое установленное или промежуточное значение в этом установленном диапазоне охватывается настоящим изобретением. Верхние и нижние пределы этих меньших диапазонов могут независимо включаться в меньшие диапазоны, они также охватываются настоящим изобретением, если только не принадлежат любому конкретно исключенному пределу в установленном диапазоне. Когда установленный диапазон включает один или оба предела, диапазоны, исключающие либо один, либо оба этих включенных предела, также включаются в настоящее изобретение.

[0034] Следующие термины используются для описания настоящего изобретения. Если не определено иного, все технические и научные термины, используемые в настоящем документе, имеют такое же значение, как обычно понимается специалистами в области, к которой принадлежит настоящее изобретение. Терминология, используемая в описании, предназначена только для описания конкретных вариантов осуществления и не рассматривается как ограничивающая настоящее изобретение.

[0035] Обозначение единственного числа, как используется в настоящем документе и в прилагаемой формуле изобретения, используются в настоящем документе для упоминания одного или нескольких (то есть, по меньшей мере, одного) грамматических объектов материалов, если только контекст четко не указывает на иное. В качестве примера, "элемент" означает один элемент или несколько элементов.

[0036] Фраза "и/или", как используется в настоящем документе, в описании и в формуле изобретения, как понимается, должна означать "любой из двух или оба" элемента, связанных таким образом, то есть, элементы, которые существуют в некоторых случаях в сочетании и присутствуют в других случаях отдельно. Множество элементов, перечисленных с помощью "и/или", должны пониматься таким же образом, то есть, как "один или несколько" элементов, связанных таким образом. Необязательно могут присутствовать другие элементы иные, чем элементы, конкретно идентифицируемые с помощью союза "и/или", либо связанные, либо не связанные с теми элементами, которые конкретно идентифицируются. Таким образом, в качестве неограничивающего примера, упоминание "А и/или В", когда используется в связи с открытым выражением, таким как "содержащий", могут относиться, в одном из вариантов осуществления, только к А (необязательно включая элементы, иные чем В); в другом варианте осуществления, только к В (необязательно включая элементы, иные чем А); а еще в одном варианте осуществления, как к А, так и к В (необязательно включая другие элементы); и тому подобное.

[0037] Как используется в настоящем документе в описании и в формуле изобретения, "или" должно, как понимается, иметь такое же значение как "и/или", как определено выше. Например, когда разделяются объекты в списке, "или" или "и/или" должны интерпретироваться как являющиеся инклюзивными, то есть, они включают, по меньшей мере, один элемент, но включают также несколько элементов из всего количества или списка элементов, и необязательно, из дополнительных не перечисленных объектов. Только термины, ясно указывающие на противоположное, такие как "только один из" или "ровно один из", или, при использовании в формуле изобретения, "состоящий из", будут относиться к включению ровно одного элемента из некоторого количества или списка элементов. Как правило, термин "или", как используется в настоящем документе, должен интерпретироваться только как указывающий на исключающие альтернативы (то есть, "один или другой, но не оба"), когда ему предшествуют термины исключения, такие как "один из", "один", "только один из" или "ровно один из".

[0038] В формуле изобретения также как в описании выше, все переходные фразы, такие как "содержащий", "включающий", "несущий", "имеющий", "охватывающий", "имеющий в составе", "удерживающий", "состоящий из", и тому подобное, должны пониматься как открытые, то есть, они обозначают включающие, но, не ограничиваясь этим. Только переходные фразы "состоящий из" и "по существу состоящий из" будут представлять собой закрытые или полузакрытые фразы, соответственно, как приведено в United States Patent Office Manual of Patent Examining Procedures, Section 2111.03.

[0039] Как используется в настоящем документе, в описании и в формуле изобретения, фраза "по меньшей мере, один" при упоминании списка из одного или нескольких элементов, должна, как понимается, обозначать, по меньшей мере, один элемент, выбранный из любых одного или нескольких элементов в списке элементов, но необязательно включая, по меньшей мере, один элемент из каждого и любого элемента из конкретно перечисленных в списке элементов, и не исключая любых сочетаний элементов в списке элементов. Это определение также определяет возможность того, что необязательно могут присутствовать элементы, иные чем элементы, конкретно идентифицируемые в списке элементов, к которому относится фраза "по меньшей мере, один", либо связанные, либо не связанные с конкретно идентифицируемыми элементами. Таким образом, как неограничивающий пример "по меньшей мере, один из А и В" (или, эквивалентно, "по меньшей мере, один из А или В", или, эквивалентно "по меньшей мере, один из А и/или В") может относиться, в одном из вариантов осуществления, по меньшей мере, к одному, к необязательно включая несколько элементов А, без присутствия В (и необязательно включая элементы иные, чем В); в другом варианте осуществления, по меньшей мере, к одному, необязательно включая несколько элементов В, без присутствия А (и необязательно включая элементы иные, чем А); еще в одном варианте осуществления, по меньшей мере, к одному элементу, необязательно включая несколько элементов А, и по меньшей мере, к одному элементу, необязательно включая несколько элементов В (и необязательно включая другие элементы); и тому подобное.

[0040] Также необходимо понять, что в определенных способах, описанных в настоящем документе, которые включают несколько стадий или действий, порядок стадий или действий способа не обязательно ограничивается тем порядком, в котором упоминаются стадии или действия способа, если только контекст не диктует иного.

[0041] В одном из аспектов, изобретение предлагает высоко адсорбирующее монолитное изделие, которое содержит адсорбент (например, порошок активированного угля), связующее и каркасный материал. В одном из вариантов осуществления, изделие имеет открытую структуру пор, удельную площадь поверхности в диапазоне от около 1000 м2/г до около 2000 м2/г, средний размер пор в диапазоне от около 0,6 ангстрема до около 1,4 ангстрема, или объем пор в диапазоне от около 0,6 см3/г до около 1,5 см3/г.

[0042] Таким образом, в определенных вариантах осуществления, настоящее изобретение предлагает пористый адсорбирующий газа монолит, содержащий адсорбент, связующее и каркасный материал.

[0043] В одном из конкретных вариантов осуществления, микропористое или нанопористое, монолитное углеродистое изделие содержит адсорбент (например, активированный уголь), связующее и каркасный материал. В определенных вариантах осуществления, каркасный материал имеет температуру стеклования в диапазоне примерно между 230°С и примерно 270°С. В одном из конкретных вариантов осуществления, связующее присутствует в количестве 20% масс или менее. В другом варианте осуществления, адсорбент присутствует в количестве, по меньшей мере, 77% масс. В определенном варианте осуществления, каркасный материал присутствует в количестве не более чем 3% масс.

[0044] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, адсорбент выбирается из группы, состоящей из силикагеля, цеолитов и активированных углей. Адсорбент может представлять собой силикагель, цеолиты, активированные угли или другой адсорбент, который является известным или становится известным специалистам в данной области. Например, адсорбент может представлять собой активированный уголь из различных исходных материалов, включая древесину, торф, уголь, кокос, синтетический или природный полимер, и из различных процессов, включающих химическую и/или термическую активацию. Кроме того, адсорбент может представлять собой неорганические адсорбенты, выбранные из группы, состоящей из молекулярных сит, пористого оксида алюминия, сшитых глин, пористого оксида кремния, цеолитов и металлоорганических каркасов.

[0045] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, адсорбент представляет собой активированный уголь. В любом из аспектов или вариантов осуществления, описанных в настоящем документе, активированный уголь находится в форме мелкодисперсного порошка. Активированный уголь представляет собой не графитную микрокристаллическую форму углерода, переработанную в углеродные частицы с относительно высокой микропористостью. Активированный уголь состоит из шестичленных углеродных колец с областями неупорядоченного углерода между ними. International Union of Pure and Applied Chemistry классифицирует поры в соответствии с их шириной. Микропоры включают поры, которые имеют диаметр меньше примерно, чем 2 нанометра. Мезопоры включают поры, которые имеют диаметр от около 2 до около 50 нанометров. Макропоры представляют собой поры, которые имеют диаметр более чем 50 нанометров. В одном из вариантов осуществления, активированный уголь имеет открытую структуру пор, удельную площадь поверхности в диапазоне от около 1800 м2/г до около 2300 м2/г изделия, средний размер пор в диапазоне от около 0,8 нанометра до около 2,6 нанометра и удельный объем пор в диапазоне от около 0,9 см3/г до около 1,5 см3/г.

[0046] Удельную площадь поверхности активированного угля можно определять в соответствии с хорошо известной методикой адсорбции Брунауэра-Эммета-Теллера (БЭТ). Метод БЭТ обычно использует некоррозивные газы (например, азот, аргон, и тому подобное) в качестве адсорбатов при определении удельной площади поверхности материала. Все рассмотренные выше процедуры измерения и определения хорошо известны специалистам в данной области. Активированный уголь может иметь удельную площадь поверхности по БЭТ в диапазоне от 450 до >5000 м2/г при различных типах пористости, как описывается выше. Можно изменять размер частиц, удельную площадь поверхности, емкость адсорбции углеводородов, эффективность адсорбции, пористость, размер пор, и тому подобное, у активированного угля, в соответствии с конкретным применением. Кроме того, в зависимости от применения можно использовать либо отдельный тип, либо смесь типов активированного угля.

[0047] Объем пор и распределение размеров пор определяется, например, с использованием газообразного N2 чтобы собрать изотермы от низких давлений до давления насыщения. Диапазон размеров пор и объемы пор получают из пар данных давления как функции адсорбированного количества с использованием моделей NLDFT и HNLDFT Micromeritics Instrument Corp.. Все рассмотренные выше измерения и процедуры определения хорошо известны специалистам в данной области.

[0048] Характеристики адсорбции метана или природного газа определяют на системе, снабженной 4 портами, каждый из них характеризуется цифровой регистрацией давления, цифровой регистрацией температуры и преобразователем давления со шкалой, соответствующей исследуемым давлениям. Образцы загружают в баллон посредством отбора порций, соответствующих держателю образца, высотой приблизительно 5,5 дюйма (14 см) и диаметром 0,75 дюйма (1,9 см). Держатели образцов снабжены внутренними термопарами для отслеживания и контроля температуры образца, когда давление повышается с помощью пробного газа. Образцы помещают в держатели образцов с последующим взвешиванием держателей образцов, затем осуществляют дегазирование в течение >3 часов при 300°F (120°С), поддерживая при этом вакуум. Образцы доводят до комнатной температуры, и регистрируют массу. Затем давление образцов повышают с помощью пробного газа до исследуемого давления (900 фунт/кв. дюйм (56 кг/кв. см) в датчике, если не указано иного). Образцам дают возможность для достижения равновесия, которое определяется, как состояние, когда изменение численного значения давления меньше чем 0,1% в течение 10 минут. Держатели образцов опять взвешивают для определения количества газа в баллоне для исследования. Затем давление держателя образца под давлением понижают изотермически до достижения давления окружающей среды (примерно 14,6 фунт/кв. дюйм в датчике). Держатель образца опять взвешивают. Общее количество газа в держателе образца и количество газа, необратимо адсорбированного, определяют с помощью массы, полученной во время эксперимента. Количество адсорбированного газа получают из экспериментальных масс.

[0049] В одном из вариантов осуществления, активированный уголь имеет удельную площадь поверхности по БЭТ в диапазоне от около 600 м2/г до около 3000 м2/г. Кроме того, активированный уголь может иметь средний размер пор в диапазоне от около 0,8 нм (нанометр) до около 3,5 нм. В одном из конкретных вариантов осуществления, активированный уголь имеет удельную площадь поверхности по БЭТ в диапазоне от около 1800 м2/г до около 2300 м2/г. В определенных вариантах осуществления, активированный уголь имеет объем пор от 0,5 см3/г до около 2,0 см3/г. В некоторых вариантах осуществления, активированный уголь имеет размер частиц в диапазоне от около 10 мкм (микрон) до около 2,83 мм (миллиметров). В конкретном вариантах осуществления, активированный уголь имеет размер частиц в диапазоне от около 15 мкм до около 120 мкм.

[0050] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, изделие содержит от около 95% масс до около 70% масс активированного угля. В одном из конкретных вариантов осуществления, активированный уголь присутствует в диапазоне от около 82% масс до около 92% масс. В определенных вариантах осуществления, активированный уголь присутствует в диапазоне от около 75% масс до около 95% масс, от около 75% масс до около 90% масс, от около 75% масс до около 85% масс, от около 75% масс до около 80% масс, от около 80% масс до около 95% масс, от около 80% масс до около 90% масс, от около 80% масс до около 85% масс, от около 85% масс до около 95% масс, от около 85% масс до около 90% масс, или от около 90% масс до около 95% масс. В конкретных вариантах осуществления, активированный уголь может присутствовать в количестве примерно 75% масс, примерно 76% масс, примерно 77% масс, примерно 78% масс, примерно 79% масс, примерно 80% масс, примерно 81% масс, примерно 82% масс, примерно 83% масс, примерно 84% масс, примерно 85% масс, примерно 86% масс, примерно 87% масс, примерно 88% масс, примерно 89% масс, примерно 90% масс, примерно 91% масс, примерно 92% масс, примерно 93% масс, примерно 94% масс или примерно 95% масс.

[0051] В одном из вариантов осуществления, активированный уголь пригодный для использования при осуществлении настоящего изобретения является коммерчески доступным от MWV Specialty Chemicals, North Charleston, SC, USA, под названием Nuchar® SA-1500, Nuchar® WV-A 1500, Nuchar® WV-A 1500 и двойной активированный уголь (например, Nuchar® WV-A-1100). В определенных вариантах осуществления, пригодный для использования активированный уголь включает кокосовый активированный уголь и активированный уголь на основе каменного угля.

[0052] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, связующее может содержать любое пригодное для использования связующее, в целом, известное в данной области, или то, которое становится известным. Специалисты в данной области увидят, что определенные типы связующих являются особенно пригодными для использования для микропористых или нанопористых, монолитных углеродистых изделий, которые в явном виде рассматриваются в настоящем документе.

Например, в определенных вариантах осуществления, связующее представляет собой, по меньшей мере, одно вещество из метилцеллюлозы, простого эфира метилцеллюлозы, гидроксибутилметилцеллюлозы, гидроксипропилметилцеллюлозы, альгината натрия, гидроксиэтилметилцеллюлозы, карбоксиметилцеллюлозы (CMC) и ее производных и ее солей с металлами (например, натрия карбоксиметилцеллюлозы), Teflon, углей Waterlink, Sutcliffe, фенольной смолы новолак, соли натрия, полученной из гуминовой кислоты, целлюлозы, гуаровой смолы, крахмала, лигнина, поливинилового спирта, полиакриловой кислоты, стиролбутадиеновых смол (SBR), фенольных смол, смол полистирол - акриловая кислота, продуктов реакции полиакриловой кислоты с полиолами, выбранными из группы глицерина, поливинилового спирта, лигнина и гидроксиэтилцеллюлозы, а также их производных и смесей.

[0053] В определенных вариантах осуществления, изделие содержит от около 5,0% масс до около 20% масс связующего по отношению к общей массе монолита на основе активированного угля. Связующее может присутствовать в диапазоне от около 5% масс до около 18% масс, от около 5% масс до около 16% масс, от около 5% масс до около 14% масс, от около 5% масс до около 12% масс, от около 5% масс до около 10% масс, от около 5% масс до около 8% масс, от около 7% масс до около 20% масс, от около 7% масс до около 18% масс, от около 7% масс до около 16% масс, от около 7% масс до около 14% масс, от около 7% масс до около 12% масс, от около 7% масс до около 10% масс, от около 9% масс до около 20% масс, от около 9% масс до около 18% масс, от около 9% масс до около 16% масс, от около 9% масс до около 14% масс, примерно о 9% масс до около 12% масс, от около 11% масс до около 20% масс, от около 11% масс до около 18% масс, от около 11% масс до около 16% масс, от около 11% масс до около 14% масс, от около 13% масс до около 20% масс, от около 13% масс до около 18% масс, от около 13% масс до около 16% масс, от около 15% масс до около 20% масс, от около 15% масс до около 18% масс, или от около 17% масс до около 20% масс. В одном из иллюстративных вариантов осуществления, связующее присутствует в количестве примерно 5% масс, примерно 5,5% масс, примерно 6% масс, примерно 6,5% масс, примерно 7% масс, примерно 7,5% масс, примерно 8% масс, примерно 8,5% масс, примерно 9% масс, примерно 9,5% масс, примерно 10% масс, примерно 10% масс, от около 11% масс, примерно 11,5% масс, примерно 12% масс, примерно 12,5% масс, от около 13% масс, примерно 13,5% масс, примерно 14% масс, примерно 14,5% масс, от около 15% масс, примерно 15,5% масс, примерно 16% масс, примерно 16,5% масс, примерно 17% масс, примерно 17,5% масс, примерно 18% масс, примерно 18,5% масс, примерно 19% масс, примерно 19,5% масс или примерно 20% масс.

[0054] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, каркасный материал может содержать пригодный для использования каркасный материал или сочетание каркасных материалов, которые, в целом, известны в данной области или которые становятся известными. В некоторых вариантах осуществления, каркасный материал, например, может содержать, по меньшей мере, один вид волокон. В определенных вариантах осуществления, волокно представляет собой природное волокно, синтетическое волокно или их сочетание. То есть, изделие может содержать природное волокно, синтетическое волокно и/или как природное, так и синтетическое волокно. Волокна представляют собой класс волосовидных материалов, которые либо могут представлять собой сплошные нити, либо представляют собой отдельные вытянутые в длину куски.

[0055] Природные волокна получают из растительных, животных и минеральных источников. Например, природное волокно может содержать, по меньшей мере, одно волокно из: волокон семенного происхождения (например, хлопок и капок), волокон из листьев (например, сансиверию, фуркреа, сизаль, банан и агаву), волокон из лыка/коры (например, лен, джут, кенаф, промышленную коноплю, рами, ротанг и волокна виноградной лозы), фруктовых волокон (например, кокосовые волокна), лубяных волокон (солома из пшеницы, риса, ячменя, бамбука, травы и волокна древесины) и животных волокон (например, овечью шерсть, козью шерсть, шерсть альпаки, конский волос, мохеровые волокна, шелковое волокно, волокна пернатых и кетгут, который представляет собой природное волокно, получаемое из стенок кишок животных). В одном из конкретных вариантов осуществления, природное волокно представляет собой волокна альпаки.

[0056] Синтетические волокна представляют собой волокна, полученные из волокнообразующих материалов. Синтетическое волокно может содержать, по меньшей мере, одно волокно из: целлюлозных волокон (например, регенерированную целлюлозу, триацетат целлюлозы, вискозу, ацетат и арнель), арамидных волокон (например, поли-п-фенилентерефталамид и поли-м-фениленизофталамид), полиимидных волокон, углеродных волокон, графитовых волокон, ацетатных волокон, триацетатных волокон, акриловых и модакриловых волокон, эластомерных волокон, спандексных волокон, волокон Elastoester, фторполимерных волокон, нейлоновых волокон, полиолефиновых волокон, волокон сложного полиэфира (например, полиэтилентерефталат), полиакрилонитриловых волокон (например, акриловые волокна (>85% акрилонитрила) и модакриловых (35-85% акрилонитрила) и полиуретановых волокон (например, Spandex и Lycra), полиамидных волокон (например, поликапролактам, полигексаметиленадипамид, поликапролактам и полигексаметилен), полиэтиленовых волокон (например, Dyneema и Spectra), полипропиленовых волокон (например, Heculon и Marvess), полифениленсульфидных (PPS) волокон, поливинилхлоридных волокон, виниловых волокон, виньоновых волокон, виналевых волокон и вискозных волокон.

[0057] В одном из конкретных вариантов осуществления, синтетическое волокно представляет собой, по меньшей мере, одно волокно из полипропиленовых волокон, волокон сложного полиэфира, волокон 4DG™ или их сочетания. Волокна 4DG™ доступны от Fiber Innovation Technology, Johnson City, Tennessee, 37604, и они имеют такую форму поперечного сечения, что имеются бороздки вдоль длины волокна.

[0058] В одном из конкретных вариантов осуществления, каркасный материал имеет меньше длину примерно, чем 1 дюйм (2,5 см). В определенном варианте осуществления, каркасный материал имеет длину от около 0,1 дюйма (0,25 см) до около 1 дюйма (2,5 см). В конкретных вариантах осуществления, каркасный материал имеет длину: от около 0,1 дюйма (0,25 см) до около 1 дюйма (2,5 см); от около 0,1 дюйма (0,25 см) до около 0,9 дюйма (2,3 см); от около 0,1 дюйма (0,25 см) до около 0,8 дюйма (2 см); от около 0,1 дюйма (0,25 см) до около 0,8 дюйма (2 см); от около 0,1 дюйма (0,25 см) до около 0,6 дюйма ((1,5 см); от около 0,1 дюйма (0,25 см) до около 0,5 дюйма (1,3 см); от около 0,1 дюйма (0,25 см) до около 0,4 дюйма (1 см); от около 0,1 дюйма (0,25 см) до около 0,3 дюйма (0,8 см); от около 0,2 дюйма (0,5 см) до около 1 дюйма (2,5 см); от около 0,2 дюйма (0,5 см) до около 0,9 дюйма (2,3 см); от около 0,2 дюйма (0,5 см) до около 0,8 дюйма (2 см); от около 0,2 дюйма (0,5 см) до около 0,7 дюйма (1,8 см); от около 0,2 дюйма (0,5 см) до около 0,6 дюйма (1,5 см); от около 0,2 дюйма (0,5 см) до около 0,5 дюйма (1,3 см); от около 0,2 дюйма (0,5 см) до около 0,4 дюйма (1 см); от около 0,2 дюйма (0,5 см) до около 0,3 дюйма (0,8 см); от около 0,3 дюйма (0,8 см) до около 1 дюйма (2,5 см); от около 0,3 дюйма (0,8 см) до около 0,9 дюйма (2,3 см); от около 0,3 дюйма (0,8 см) до около 0,8 дюйма (2 см); от около 0,3 дюйма (0,8 см) до около 0,8 дюйма (2 см); от около 0,3 дюйма (0,8 см) до около 0,6 дюйма ((1,5 см); от около 0,3 дюйма (0,8 см) до около 0,5 дюйма (1,3 см); от около 0,3 дюйма (0,8 см) до около 0,4 дюйма (1 см); от около 0,4 дюйма (1 см) до около 1 дюйма (2,5 см); от около 0,4 дюйма (1 см) до около 0,9 дюйма (2,3 см); от около 0,4 дюйма (1 см) до около 0,8 дюйма (2 см); от около 0,4 дюйма (1 см) до около 0,8 дюйма (2 см); от около 0,4 дюйма (1 см) до около 0,6 дюйма ((1,5 см); или от около 0,4 дюйма (1 см) до около 0,5 дюйма (1,3 см). В одном из конкретных вариантов осуществления, каркасный материал имеет длину примерно 0,05 дюйма (0,1 см), 0,1 дюйма (0,25 см), примерно 0,15 дюйма (0,4 см), примерно 0,2 дюйма (0,5 см), примерно 0,25 дюйма (0,6 см), примерно 0,3 дюйма (0,8 см), примерно 0,35 дюйма (0,9 см), примерно 0,4 дюйма (1 см), примерно 0,45 дюйма, примерно 0,5 дюйма (1,3 см), примерно 0,55 дюйма, примерно 0,6 дюйма ((1,5 см), примерно 0,8 дюйма (2 см), примерно 0,8 дюйма (2 см), примерно 0,9 дюйма (2,3 см) или примерно 1 дюйм (2,5 см).

[0059] В некоторых вариантах осуществления, каркасный материал присутствует в количестве не более чем 3% масс. Каркасный материал может присутствовать в количестве от около 0,25% масс до около 3% масс. В одном из конкретных вариантов осуществления, каркасный материал присутствует в количестве не более примерно, чем 2% масс. В определенном варианте осуществления, каркасный материал присутствует в диапазоне от около 1% масс до около 2% масс. В других вариантах осуществления, каркасный материал присутствует в диапазоне от около 0,5% масс до около 2,5% масс или от около 0,75% масс до около 2,25% масс. В конкретных вариантах осуществления, каркасный материал присутствует в количестве примерно 0,25% масс, примерно 0,5% масс, примерно 0,75% масс, примерно 1% масс, примерно 1,25% масс, примерно 1,5% масс, примерно 1,75% масс, примерно 2% масс, примерно 2,25% масс, примерно 2,5% масс, примерно 2,75% масс или примерно 3% масс.

[0060] Необходимо понимать, что монолит на основе активированного угля может формироваться в любой желаемой форме, например, в форме призмы, включая цилиндр, овальную призму, куб, эллиптическую призму, прямоугольную призму, пятиугольную призму, и тому подобное, или даже в нерегулярной трехмерной форме. Призма может иметь форму с двумя конгруэнтными параллельными торцами (то есть, основаниями), где любое поперечное сечение параллельно этим торцам, конгруэнтно им, и в ней основания разделены некоторой высотой. В одном из конкретных вариантов осуществления, монолит на основе активированного угля в форме цилиндра имеет диаметр, по меньшей мере, примерно 3,50 дюйма (88,9 мм) (например, по меньшей мере, примерно 3,75 дюйма (95,25 мм) или от около 3,75 дюйма (95,25 мм) до около 11 дюймов (279,4 мм) и толщину, по меньшей мере, примерно 0,75 дюйма (19,05 мм) (например, по меньшей мере, примерно 1 дюйм (25,4 мм) или от около 0,75 дюйма (19,05 мм) до около 10 дюймов (254 мм)). В другом варианте осуществления, призма имеет основание (например, круг, овал, квадрат, эллипс, прямоугольник или пятиугольник для цилиндра, овальная призма, куб, эллиптическая призма, прямоугольная призма или пятиугольная призма, соответственно), по меньшей мере, с одной осью, стороной или диаметром, который составляет, по меньшей мере, 3,5 дюйма (88,9 мм) (например, по меньшей мере, 3,75 дюйма (95,25 мм) или от около 3,75 дюйма (95,25 мм) до около 11 дюймов (279,4 мм) и/или призма имеет высоту, которая составляет, по меньшей мере, 0,75 дюйма (19,05 мм) (например, по меньшей мере, 1 дюйм (25,4 мм) или, по меньшей мере, от 0,75 дюйма (19,05 мм) до около 10 дюймов (254 мм)).

[0061] В одном из вариантов осуществления, монолит на основе активированного угля может выдерживать приложение от около 12 фунт/кв. дюйм (0,7 кг/кв. см) до около 17 фунт/кв. дюйм (1 кг/кв. см) (например, от около 12,8 фунт/кв. дюйм (0,8 кг/кв. см) до около 15 фунт/кв. дюйм (0,9 кг/кв. см) или примерно 15 фунт/кв. дюйм (0,9 кг/кв. см)), прикладываемые к поверхности монолита на основе активированного угля в течение от около 4 до 7 секунд (например, примерно 5 секунд или от около 4 до около 6 секунд). Предпочтительно, сила, прикладывается равномерно по всей поверхности монолита на основе активированного угля, например, по поверхности основания призмы, которое отделено от поверхности второго основания некоторой высотой. Каждое из оснований предпочтительно находится в контакте с твердой поверхностью, на которой нет вещества, которое поглощает удар (или вещества, которое по существу поглощает удар).

[0062] Монолиты на основе активированного угля, описанные в настоящем документе, представляют собой сильно адсорбирующее, сконструированное в конкретной форме монолитное изделие. Связующее и каркасный материал значительно увеличивают плотность набивки адсорбента по сравнению с нормальным набитым порошком активированного угля. В результате, монолиты на основе активированного угля по настоящему изобретению обеспечивают более высокие объемные рабочие характеристики при адсорбции с колебаниями температуры. Кроме того, использование монолитных изделий с конкретной формой упрощает производство систем хранения газообразных углеводородов, поскольку на основе активированного угля можно осуществлять манипуляции в форме монолита. Монолитные изделия по настоящему изобретению производят заметно меньше шлейфов пыли активированного угля при манипуляциях по сравнению с порошком активированного угля, которые создают опасность вдыхания для рабочих и требуют системы вентиляции для сбора пыли.

[0063] В соответствии с другим аспектом настоящего изобретения, как показано на Фигуре 3, в настоящем документе описывается способ изготовления пористого адсорбирующего газ монолита (например, монолита на основе активированного угля или микропористого или нанопористого монолитного углеродистого изделия) 60. Способ включает: смешивание активированного угля, связующего и каркасного материала 62; и прессование смеси в виде формованной структуры 66. В определенном варианте осуществления, способ дополнительно включает нагрев формованной смеси 68, с сушкой (то есть с отверждением) при этом формованной смеси. Смесь может смешиваться с помощью любого пригодного для использования способа, который известен в данной области или становится известным. Например, смеситель может выбираться из группы, состоящей из машины для формовочной смеси, рыхлителя, многолопастного смесителя или ленточного смесителя и ножевого смесителя. В определенных вариантах осуществления, смешивание 62 осуществляется в течение периода от 10 до 15 минут.

[0064] В одном из конкретных вариантов осуществления, способ дополнительно включает добавление воды в смесь 64. Например, вода может добавляться в количестве, достаточном для достижения влажности в диапазоне от около 50% до около 65% или от около 53% до около 62%. В конкретных вариантах осуществления, предел влажности смеси составляет примерно 50%, примерно 51%, примерно 52%, примерно 53%, примерно 54%, примерно 55%, примерно 56%, примерно 57%, примерно 58%, примерно 59%, примерно 60%, примерно 61%, примерно 62%, примерно 63%, примерно 64% или примерно 65%.

[0065] Количество и характеристики активированного угля, связующего и каркасного материала описаны выше в связи с вариантами осуществления монолита на основе активированного угля.

[0066] В одном из вариантов осуществления, активированный уголь, связующее и каркасный материал смешиваются в сухом виде, например, примерно 5 минут в смесителе. Вода может добавляться для получения в результате смеси с содержанием влажности 64% масс. Смешивание может продолжаться в течение дополнительных примерно 30 - примерно 40 минут.

[0067] В одном из конкретных вариантов осуществления, смесь экструдируют. Например, можно использовать жесткий экструдер. Жесткий экструдер может иметь шнек примерно 10 дюймов (25 см), с получением при этом цилиндрического экструдата диаметром примерно 8 дюймов (20 см), когда снабжается 8-дюймовой головкой экструдера. Впоследствии, колбаски могут разрезаться порций для сушки. Например, порции могут иметь толщину от около 0,75 дюйма (1,9 см) до около 3 дюймов (8 см). В определенных вариантах осуществления, монолит сушится примерно при 100°С - примерно 120°С (например, примерно при 110°С) в течение примерно 9 примерно 11 часов (например, примерно 10 часов).

[0068] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, смесь или связующее может содержать, по меньшей мере, один эмульгирующий агент, реологическую добавку и загущающий агент. Например, связующее может эмульгироваться в водной среде. Связующее может сначала растворяться в эмульгирующем агенте, таком как органический или водонерастворимый растворитель, который может представлять собой либо неполярный (например, толуол), либо полярный (например, тетрагидрофуран) растворитель. В другом варианте осуществления, может использоваться поверхностно-активное вещество для облегчения эмульгирования связующего. Например, поверхностно-активное вещество может представлять собой анионное, катионное, неионное или амфотерное поверхностно-активное вещество. Не предполагается присутствия других агентов при изготовлении монолита (например, эмульгирующих агентов, реологических добавок, загущающих агентов и поверхностно-активных веществ).

[0069] Загущающие агенты можно использовать для придания смеси большей текучести. В любом из аспектов или вариантов осуществления, описанных в настоящем документе, способ дополнительно включает добавление загустителя для предварительного смачивания активированного угля. Загуститель может включать любой пригодный для использования загущающий агент, в целом, известный в данной области, или тот, который становится известным. Например, пригодные для использования загущающие агенты включают водорастворимые полимеры, такие как метилцеллюлоза, простой эфир метилцеллюлозы и полиакриловая кислота.

[0070] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, при прессовании смеси 66 в виде формованной структуры, она формируется в желаемой форме посредством экструзии или формования в форме. То есть, для формирования желаемой формы монолита на основе активированного угля, смесь может формоваться в форме. В другом варианте осуществления, смесь экструдируется в виде желаемой формы с помощью любого известного и коммерчески доступного экструдера. Необходимо понимать, что монолит на основе активированного угля может формироваться в виде любой желаемой форме, например, круговой, овальной, эллиптической, прямоугольной, треугольной, пятиугольной, и тому подобное. В одном из конкретных вариантов осуществления, прикладываемое давление составляет, по меньшей мере, 15000 фунт/кв. дюйм (930 кг/кв. см). Например, прикладываемое давление находится в диапазоне: от около 10000 фунт/кв. дюйм (620 кг/кв. см) до около 60000 фунт/кв. дюйм (3720 кг/кв. см) от около 10000 фунт/кв. дюйм (620 кг/кв. см) до около 55000 фунт/кв. дюйм (3410 кг/кв. см); от около 10000 фунт/кв. дюйм (620 кг/кв. см) до около 50000 фунт/кв. дюйм (3100 кг/кв. см); от около 10000 фунт/кв. дюйм (620 кг/кв. см) до около 50000 фунт/кв. дюйм (2790 кг/кв. см); от около 10000 фунт/кв. дюйм (620 кг/кв. см) до около 50000 фунт/кв. дюйм (2480 кг/кв. см); от около 10000 фунт/кв. дюйм (620 кг/кв. см) до около 25000 фунт/кв. дюйм (1550 кг/кв. см); от около 10000 фунт/кв. дюйм (620 кг/кв. см) до около 25000 фунт/кв. дюйм (1550 кг/кв. см); от около 10000 фунт/кв. дюйм (620 кг/кв. см) до около 20000 фунт/кв. дюйм (1240 кг/кв. см); от около 10000 фунт/кв. дюйм (620 кг/кв. см) до около 15000 фунт/кв. дюйм (930 кг/кв. см); от около 15000 фунт/кв. дюйм (930 кг/кв. см) до около 60,000 фунт/кв. дюйм; от около 15000 фунт/кв. дюйм (930 кг/кв. см) до около 55000 фунт/кв. дюйм (3410 кг/кв. см); от около 15000 фунт/кв. дюйм (930 кг/кв. см) до около 50000 фунт/кв. дюйм (3100 кг/кв. см); от около 15000 фунт/кв. дюйм (930 кг/кв. см) до около 50000 фунт/кв. дюйм (2790 кг/кв. см); от около 15000 фунт/кв. дюйм (930 кг/кв. см) до около 25000 фунт/кв. дюйм (1550 кг/кв. см); от около 15000 фунт/кв. дюйм (930 кг/кв. см) до около 30000 фунт/кв. дюйм (1860 кг/кв. см); от около 15000 фунт/кв. дюйм (930 кг/кв. см) до около 25000 фунт/кв. дюйм (1550 кг/кв. см); от около 15000 фунт/кв. дюйм (930 кг/кв. см) до около 20000 фунт/кв. дюйм (1240 кг/кв. см); от около 20000 фунт/кв. дюйм (1240 кг/кв. см) до около 60000 фунт/кв. дюйм (3720 кг/кв. см) от около 20000 фунт/кв. дюйм (1240 кг/кв. см) до около 55000 фунт/кв. дюйм (3410 кг/кв. см); от около 20000 фунт/кв. дюйм (1240 кг/кв. см) до около 50000 фунт/кв. дюйм (3100 кг/кв. см); от около 20000 фунт/кв. дюйм (1240 кг/кв. см) до около 50000 фунт/кв. дюйм (2790 кг/кв. см); от около 20000 фунт/кв. дюйм (1240 кг/кв. см) до около 50000 фунт/кв. дюйм (2480 кг/кв. см); от около 20000 фунт/кв. дюйм (1240 кг/кв. см) до около 25000 фунт/кв. дюйм (1550 кг/кв. см); от около 20000 фунт/кв. дюйм (1240 кг/кв. см) до около 30000 фунт/кв. дюйм (1860 кг/кв. см); от около 20000 фунт/кв. дюйм (1240 кг/кв. см) до около 25000 фунт/кв. дюйм (1550 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 60000 фунт/кв. дюйм (3720 кг/кв. см) от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 55000 фунт/кв. дюйм (3410 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 50000 фунт/кв. дюйм (3100 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 50000 фунт/кв. дюйм (2790 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 50000 фунт/кв. дюйм (2480 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 25000 фунт/кв. дюйм (1550 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 30000 фунт/кв. дюйм (I860 кг/кв. см); от около 30000 фунт/кв. дюйм (1860 кг/кв. см) до около 60000 фунт/кв. дюйм (3720 кг/кв. см) от около 30000 фунт/кв. дюйм (18 60 кг/кв. см) до около 55000 фунт/кв. дюйм (3410 кг/кв. см); от около 30000 фунт/кв. дюйм (1860 кг/кв. см) до около 50000 фунт/кв. дюйм (3100 кг/кв. см); от около 30000 фунт/кв. дюйм (18 60 кг/кв. см) до около 50000 фунт/кв. дюйм (2790 кг/кв. см); от 30000 фунт/кв. дюйм (1860 кг/кв. см) до около 50000 фунт/кв. дюйм (2480 кг/кв. см); от около 30000 фунт/кв. дюйм (1860 кг/кв. см) до около 25000 фунт/кв. дюйм (1550 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 60000 фунт/кв. дюйм (3720 кг/кв. см) от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 55000 фунт/кв. дюйм (3410 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 50000 фунт/кв. дюйм (3100 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 50000 фунт/кв. дюйм (2790 кг/кв. см); от около 25000 фунт/кв. дюйм (1550 кг/кв. см) до около 50000 фунт/кв. дюйм (2480 кг/кв. см); от около 50000 фунт/кв. дюйм (2480 кг/кв. см) до около 60000 фунт/кв. дюйм (3720 кг/кв. см) от около 50000 фунт/кв. дюйм (2480 кг/кв. см) до около 5500 фунт/кв. дюйм; от около 50000 фунт/кв. дюйм (2480 кг/кв. см) до около 50000 фунт/кв. дюйм (3100 кг/кв. см); от около 40000 до около 50000 фунт/кв. дюйм (2790 кг/кв. см); от около 50000 фунт/кв. дюйм (2790 кг/кв. см) до около 60000 фунт/кв. дюйм (3720 кг/кв. см) от около 50000 фунт/кв. дюйм (2790 кг/кв. см) до около 55000 фунт/кв. дюйм (3410 кг/кв. см); от около 50000 фунт/кв. дюйм (2790 кг/кв. см) до около 50000 фунт/кв. дюйм (3100 кг/кв. см); от около 50000 фунт/кв. дюйм (3100 кг/кв. см) до около 60000 фунт/кв. дюйм (3720 кг/кв. см) от около 50000 фунт/кв. дюйм (3100 кг/кв. см) до около 55000 фунт/кв. дюйм (3410 кг/кв. см); или от около 55000 фунт/кв. дюйм (3410 кг/кв. см) до около 60000 фунт/кв. дюйм.

[0071] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, способ может дополнительно включать нагрев (то есть сушку или отверждение) формованной смеси 68. В одном из конкретных вариантов осуществления, нагрев формованной смеси включает предварительную сушку формованной смеси. Предварительная сушка может осуществляться в течение периода от около 24 часов до около 72 часов при повышенной температуре, например, примерно при 40°С - примерно при 50°С. В определенном варианте осуществления, сушку осуществляют при температуре ниже температуры стеклования каркасного материала, например, в диапазоне от 110°С до около 250°С, в течение периода времени в диапазоне от около 8 часов до около 36 часов. В некоторых вариантах осуществления, сушка включает нагрев формованной смеси до температуры в диапазоне от около 110°С до около 250°С, от 110°С до около 230°С, от около 110°С до около 220°С, от около 110°С до около 210°С, от около 110°С до около 200°С, от около 110°С до около 190°С, от около 110°С до около 180°С, от около 110°С до около 170°С, от около 110°С до около 160°С, от около 120°С до около 250°С, от 120°С до около 230°С, от около 120°С до около 220°С, от около 120°С до около 210°С, от около 120°С до около 200°С, от около 120°С до около 190°С, от около 120°С до около 180°С, от около 120°С до около 170°С, от около 120°С до около 160°С, от около 130°С до около 250°С, от 130°С до около 230°С, от около 130°С до около 220°С, от около 130°С до около 210°С, от около 130°С до около 200°С, от около 130°С до около 190°С, от около 130°С до около 180°С, от около 130°С до около 170°С, от около 140°С до около 250°С, от около 140°С до около 230°С, от около 140°С до около 220°С, от около 140°С до около 210°С, от около 140°С до около 200°С, от около 140°С до около 190°С, от около 140°С до около 180°С, от около 140°С до около 170°С, от около 150°С до около 250°С, от около 150°С до около 230°С, от около 150°С до около 220°С, от около 150°С до около 210°С, от около 150°С до около 200°С, от около 150°С до около 190°С, от около 150°С до около 180°С, от около 150°С до около 170°С, от около 160°С до около 250°С, от около 160°С до около 230°С, от около 160°С до около 220°С, от около 160°С до около 210°С, от около 160°С до около 200°С, от около 160°С до около 190°С, от около 160°С до около 180°С, или от около 160°С до около 17 0°С. В других вариантах осуществления, сушка имеет место при температуре примерно 110°С, примерно 120°С, примерно 125°С, примерно 130°С, примерно 135°С, примерно 140°С, примерно 145°С, примерно 150°С, примерно 155°С, примерно 160°С, примерно 165°С, примерно 170°С, примерно 175°С, примерно 180°С, примерно 185°С, примерно 190°С, примерно 195°С, примерно 200°С, примерно 205°С, примерно 210°С, примерно 215°С, примерно 220°С, примерно 225°С, примерно 230°С, примерно 240°С или примерно 250°С.

[0072] В одном из конкретных вариантов осуществления, сушка формованной смеси 68 включает применение первой температуры сушки и применение второй температуры сушки. В одном из вариантов осуществления, сушка формованной смеси 68 включает применение первой температуры сушки и постепенное изменение температуры до второй температуры сушки. Первая температура сушки может, например, находиться в диапазоне от около 110°С до около 150°С или от около 110°С до около 130°С. Вторая температура сушки может составлять, например, от около 110°С до около 180°С или от около 110°С до около 150°С. Первая температура сушки может поддерживаться в течение периода от около 4 до около 8 часов. Вторая температура сушки может поддерживаться, например, в течение периода от около 8 до около 20 часов. В одном из конкретных вариантов осуществления, сушка формованной смеси 68 включает применение первой температуры от около 120°С в течение от около 5 до около 7 часов и применение второй температуры меньше чем 150°С (например, примерно 125°С или примерно 130°С) в течение периода времени от около 17 до около 19 часов. В одном из конкретных вариантов осуществления, применение первой температуры сушки и второй температуры сушки осуществляется в течение периода времени примерно 24 часов или примерно 30 часов. Необходимо понимать, что сушка формованной смеси может включать предварительную сушку формованной смеси, применение первой температуры сушки и применение второй температуры сушки или постепенное изменение температуры до второй температуры сушки.

[0073] Как обсуждалось выше, можно использовать реологический агент (агенты) для регулировки реологических свойств предварительно смоченного активированного угля или смеси. В частности, такие регулировки могут потребоваться в зависимости от способа формования. Например, экструзия требует гелеобразной консистенции. В определенном варианте осуществления, способ дополнительно включает добавление к смеси загущающего агента. Загущающий агент может включать любой пригодный для использования загущающий агент, в целом, известный в данной области, или агент, который становится известным, как описано выше.

[0074] В определенном варианте осуществления, способ дополнительно включает добавление к смеси разжижающего агента. Разжижающий агент может включать любой пригодный для использования разжижающий агент, в целом, известный в данной области, или агент, который становится известным. Например, разжижающий агент может представлять собой поверхностно-активные вещества, такие как анионные, катионные и неионные поверхностно-активные вещества. Примеры анионных поверхностно-активных веществ включают, но, не ограничиваясь этим, карбоксилаты, фосфаты, сульфонаты, сульфаты, сульфоацетаты, и свободные кислоты этих солей, и тому подобное. Катионные поверхностно-активные вещества включают соли длинноцепных аминов, диаминов и полиаминов, соли четвертичного аммония, полиоксиэтилированные длинноцепные амины, длинноцепные соли алкилпиридиния, соли четвертичного ланолина, и тому подобное. Неионные поверхностно-активные вещества включают длинноцепные алкиламиноксиды, полиоксиэтилированные алкилфенолы, полиоксиэтилированные спирты с прямой цепью и разветвленной цепью, алкоксилированные ланолиновые воски, сложные эфиры полигликолей, лигносульфатные производные, октофенолы, нонилфенолы, простые моноэфиры полиэтиленгликолей, простые моноэфиры додецилгексаоксиленгликолей, нафталинсульфонаты, тринатрий фосфат, натрий додецилсульфат, натрий лаурилсульфат, и тому подобное. Конкретное количество используемого поверхностно-активного вещества будет изменяться и является различимым для специалистов в данной области. Например, в одном из вариантов осуществления, разжижающий агент присутствует в смеси в количестве достаточном для формирования экструдируемой смеси.

[0075] В соответствии с другим аспектом настоящего изобретения, как показано на Фигуре 2, в настоящем документе описана система 10 хранения газообразных углеводородов. Система содержит контейнер 20 и микропористое или нанопористое, монолитное углеродистое изделие (то есть пористый адсорбирующий газ монолит или монолит на основе активированного угля) 30, который содержит активированный уголь, связующее и каркасный материал. В определенном варианте осуществления, контейнер конфигурируется, чтобы он выдерживал давление, по меньшей мере, 1000 фунт/кв. дюйм (62 кг/кв. см).

[0076] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, контейнер 20 может включать любой пригодный для использования контейнер, в целом, известный в данной области, или контейнер, который становится известным. В одном из конкретных вариантов осуществления, контейнер 20 может быть изготовлен из любого материала, пригодного для многоразовой емкости высокого давления, рассчитанной для использования при давлении примерно 1800 фунт/кв. дюйм (112 кг/кв. см). В одном из вариантов осуществления, емкость высокого давления рассчитана для использования при давлении в диапазоне от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1800 фунт/кв. дюйм (112 кг/кв. см), более конкретно, от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1000 фунт/кв. дюйм (62 кг/кв. см). Альтернативно, емкость высокого давления может быть рассчитана для использования при давлении в диапазоне: от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1800 фунт/кв. дюйм (112 кг/кв. см); от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1700 фунт/кв. дюйм (105 кг/кв. см); от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1600 фунт/кв. дюйм (99 кг/кв. см); от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1500 фунт/кв. дюйм (93 кг/кв. см); от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1400 фунт/кв. дюйм (87 кг/кв. см); от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1300 фунт/кв. дюйм (81 кг/кв. см); от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1200 фунт/кв. дюйм (74 кг/кв. см); от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1100 фунт/кв. дюйм (68 кг/кв. см); от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 1000 фунт/кв. дюйм (62 кг/кв. см); от около 250 фунт/кв. дюйм (16 кг/кв. см) до около 900 фунт/кв. дюйм (56 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 1800 фунт/кв. дюйм (112 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 1700 фунт/кв. дюйм (105 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 1600 фунт/кв. дюйм (99 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 1500 фунт/кв. дюйм (93 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 1400 фунт/кв. дюйм (87 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 1300 фунт/кв. дюйм (81 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 1200 фунт/кв. дюйм (74 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 1100 фунт/кв. дюйм (68 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 1000 фунт/кв. дюйм (62 кг/кв. см); от около 350 фунт/кв. дюйм (22 кг/кв. см) до около 900 фунт/кв. дюйм (56 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1800 фунт/кв. дюйм (112 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1700 фунт/кв. дюйм (105 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1600 фунт/кв. дюйм (99 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1500 фунт/кв. дюйм (93 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1400 фунт/кв. дюйм (87 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1300 фунт/кв. дюйм (81 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1200 фунт/кв. дюйм (74 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1100 фунт/кв. дюйм (68 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 1000 фунт/кв. дюйм (62 кг/кв. см); от около 450 фунт/кв. дюйм (28 кг/кв. см) до около 900 фунт/кв. дюйм (56 кг/кв. см); от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 1800 фунт/кв. дюйм (112 кг/кв. см); от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 1700 фунт/кв. дюйм (105 кг/кв. см); от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 1600 фунт/кв. дюйм (99 кг/кв. см); от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 1500 фунт/кв. дюйм (93 кг/кв. см); от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 1400 фунт/кв. дюйм (87 кг/кв. см); от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 1300 фунт/кв. дюйм (81 кг/кв. см); от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 1200 фунт/кв. дюйм (74 кг/кв. см); от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 1100 фунт/кв. дюйм (68 кг/кв. см); от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 1000 фунт/кв. дюйм (62 кг/кв. см); или от около 550 фунт/кв. дюйм (34 кг/кв. см) до около 900 фунт/кв. дюйм (56 кг/кв. см). Примеры пригодных для использования материалов контейнеров включают высокопрочные алюминиевые: сплавы (например, алюминиевые сплавы серии 7000, которые имеют относительно высокую прочность на разрыв), высокопрочные низколегированные стали (HSLA) (например, алюминий 7075-Т6), а также пластик или низкопрочные алюминиевые сплавы (например, С-эпоксид, стекловолокно-полимер, прочные полимерные волокна, такие как Kevlar, Zylon, стальные проволоки, ремни, ленты, металлургические покрытия или любое сходное армирование, алюминий 6061-Т6 или что-либо подобное и любое их сочетание).

[0077] В соответствии с одним из конкретных вариантов осуществления, форма желаемого монолита 30 на основе активированного угля является либо прямоугольной, либо круговой. Однако необходимо понимать, что форма и размер контейнера 20 и монолит 30 на основе активированного угля может изменяться в зависимости от конкретного использования. Кроме того, хотя это и не показано, необходимо понимать, что контейнер 20 может конфигурироваться вместе с другими контейнерами таким образом, что множество контейнеров 20 находятся в сообщении текучих сред (например, газа) через коллектор или другой пригодный для использования механизм.

[0078] Монолит 30 на основе активированного угля располагается внутри контейнера 20. Как обсуждалось выше, монолит 30 на основе активированного угля может, по меньшей мере, удерживать с возможностью высвобождения соединения метана (то есть, обратимо хранить или адсорбировать и десорбировать молекулы метана). В некоторых примерах, монолит 30 на основе активированного угля может также обратимо хранить другие компоненты, находящиеся в природном газе, такие как другие углеводороды (например, этан, пропан, гексан, и тому подобное), газообразный водород, монооксид углерода, диоксид углерода, газообразный азот и/или сернистый водород. В других примерах, монолит 30 на основе активированного угля может быть инертным по отношению к некоторым компонентам природного газа и иметь возможность для удерживания с возможностью высвобождения других компонентов природного газа.

[0079] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, система 10 дополнительно содержит устройство, которое может загружать и/или разгружать систему. В одном из конкретных вариантов осуществления, устройство для загрузки и/или разгрузки представляет собой порт 30. Необходимо понимать, что устройство может представлять собой любое пригодное для использования устройство, в целом, известное в данной области, или которое становится известным, как имеющее возможность загрузки и/или разгрузки системы.

[0080] Примеры

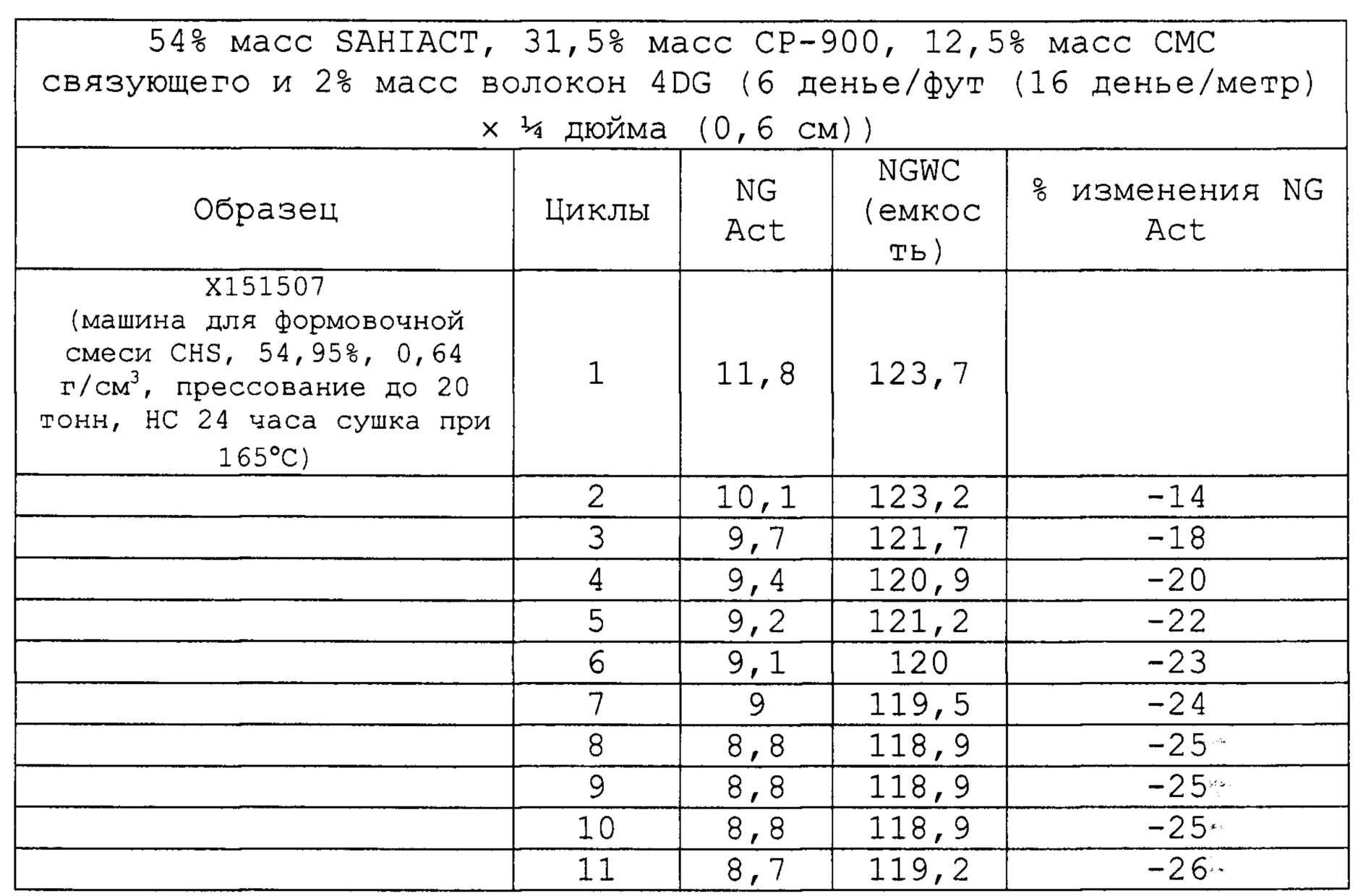

[0081] Пример 1. Монолиты на основе активированного угля, полученного из кокосов, без каркасного материала. Таблица 1 иллюстрирует модуль вязкости монолитов на основе активированного угля с кокосовым углем. То есть, эти монолиты, не содержат каркасного материала. Как используется в настоящем документе, "модуль вязкости" представляет собой интегральную площадь под кривой графика зависимости напряжения от деформации. Значение модуля вязкости, то есть значение ударной вязкости, относится к энергии механической деформации на единицу объема перед разрушением монолита на основе активированного угля. Кокосовый уголь представляет собой уголь с высокой ударной вязкостью, в то время как Nuchar® SA-1500 представляет собой уголь с очень низкой ударной вязкостью. Как показано в Таблице 1, монолит на основе активированного угля, содержащий 67,5% масс Nuchar® SA-1500, 22,5% масс кокосового активированного угля и 10% масс связующего (CMC) имеет ударную вязкость 10,1. В противоположность этому, увеличение содержания кокосового угля до 45% масс дает в результате малое увеличение ударной вязкости монолита на основе активированного угля до 14,7.

[0082] Пример 2. Монолиты на основе активированного, угля и с каркасным материалом. Таблица 2 иллюстрирует модуль вязкости для монолитов на основе активированного угля, которые содержат активированный уголь Nuchar® SA-1500, связующее (CMC) и 2% масс волокон сложного полиэфира 4DG с длиной 1/4 дюйма (10 см) и денье 6 pdf (то есть каркасный материал). Неожиданно, монолит на основе активированного угля, содержащий 15% масс связующее (CMC) и 83% масс Nuchar® SA-1500, демонстрирует ударную вязкость 17,3, что гораздо выше чем у монолитов на основе активированного угля из Таблицы 1, в которых нет каркасного материала. Внезапно и неожиданно, уменьшение содержание связующего до 12,5% показывает заметное увеличение ударной вязкости до 29,2. В противоположность Таблице 1, которая требует значительного увеличения кокосового угля для достижения увеличения ударной вязкости на 4,6 до 14,7, уменьшение на 2,5% масс содержания связующего для 2% каркасного материала, дает в результате увеличение ударной вязкости 11,9.

[0083] Также необходимо отметить, что без использования кокосового угля или каркасного материала, монолиты на основе активированного угля являются очень рыхлыми. По этой причине, монолиты на основе активированного угля без кокосового угля и без каркасного материала нельзя оценить на ударную вязкость, поскольку монолиты хрупкие и крошатся при удалении из печи.

[0084] Пример 3. Сравнение ударной вязкости монолитов с каркасным материалом и без него. Фигура 3 представляет собой график зависимости напряжения от деформации, сравнивающий ударную вязкость монолита с 75% масс Nuchar® SA-1500-25% масс кокосового угля (либо G или Н) с несколькими иллюстративными монолитами на основе активированного угля в соответствии с несколькими вариантами осуществления настоящего изобретения (образцы 2-6). То есть, образцы 2-6 содержат волокна 4DG сложного полиэфира с длиной 1/4 дюйма (10 см) и денье 6 pdf. Фигура 3 демонстрирует, что включение каркасного материала значительно повышает ударную вязкость по сравнению с кокосовым углем. То есть, как можно увидеть по сдвигу графиков зависимости напряжения от деформации для образцов 2-6 вправо и вверх по сравнению с монолитами на основе Nuchar® SA-1500-кокосовый уголь, монолиты на основе активированного угля, содержащие каркасный материал, могут выдерживать существенно более высокую механическую деформацию перед разрушением, что демонстрируется наличием существенно большей интегральной площади под кривой. То есть, каркасный материал значительно повышает ударную вязкость монолитов на основе активированного угля, по сравнению с монолитами на основе активированного угля, где нет каркасного материала, с кокосовым углем или без него.

[0085] Пример 4. Исследование сушки монолита. Монолиты/ сушат в печи, оборудованной микровесами с подвешенной проволочной сеткой. Данные по массе собирают каждые 2 секунды. Детали, изготавливаются с помощью 85,5% Nuchar® SA 1500. Детали содержат каркасный материал или микросферы, содержащие 2% масс каркасного материала (4DG) и 12,5% масс связующего (CMC). Детали без каркаса или микросфер содержат 14,5% масс связующего (CMC). Изначально влажные детали имеют диаметр 4 дюйма (10 см) и толщину

[0086] Как показано на Фигуры 6А, 6В и 6С, детали, которые содержат микросферы (полые стеклянные шарики диаметром 30 микрон), не могут давать приемлемые монолиты (то есть, имеется значительное растрескивание), когда они сушатся при 55°С (Фигура 6А) или при 85°С (Фигуры 6В и 6С). Подобным же образом, детали, которые сушат при 55°С (Фигуры 7А и 7В) или при 85°С (данные не показаны) и которые не содержат каркасного материала или микросфер, дают в результате сильно потрескавшиеся монолиты.

[0087] Пример 5. Исследование структурной целостности монолитов с различными составами. Изготавливают детали с различными составами и условиями сушки. Таблица 3 показывает рабочие характеристики и структурную целостность для каждого сочетания состав - условия сушки. Монолит на основе активированного угля по настоящему изобретению, как считается, имеет приемлемую (или жизнеспособную или хорошую, или адекватную) структурную целостность, когда монолит не разделяется на части (или не разрушается) при манипуляциях с ним. Например, монолит может содержать некоторые трещины и/или иметь поверхность с ямками постольку поскольку это не приводит в результате к разделению на части, растрескиванию или разрушению монолита при манипуляциях. Примеры монолитов по настоящему изобретению с приемлемой (или жизнеспособной или хорошей, или адекватной) структурной целостностью показаны на Фигурах 8А, 8В, 8С, 8D, 8Е и 8F. Относительно большие трещины не ухудшают возможности манипуляций или транспортировки деталей, но дают в результате уменьшение количества активированного угля. Однако объем, который приписывается нескольким трещинам монолита больших размеров, является относительно незначительным, и, следовательно, это оказывает относительно незначительное воздействие на емкость монолита по настоящему изобретению.

NGWC = рабочая емкость по природному газу, объем природного газа (см3), деленный на объем контейнера (см3) или,

MWC = рабочая емкость по метану, объем газообразного метана, (см3), деленный на объем контейнера (см3).

And NG Act. = Macca природного газа (граммы) деленная на массу образца (килограммы) или,

Meth Act. = Macca газообразного метана (граммы) деленная на массу образца (килограммы)

Примечание: значения для метана будут ниже чем для NG из-за разницы молярных масс (приблизительно 3-5%)

[0088] Как можно увидеть из Таблицы 3, многочисленные типы каркасного материала (например, PET волокно, PLA волокно, Nylon-6,6' и/или PET волокно 4DG™) являются эффективными при приготовлении монолитов по настоящему изобретению (то есть, монолитов с хорошей, жизнеспособной или приемлемой структурной целостностью). Для сравнения, составы монолитов, в которых нет волокон и кокосового угля, не дают монолитов с приемлемой структурной целостностью.

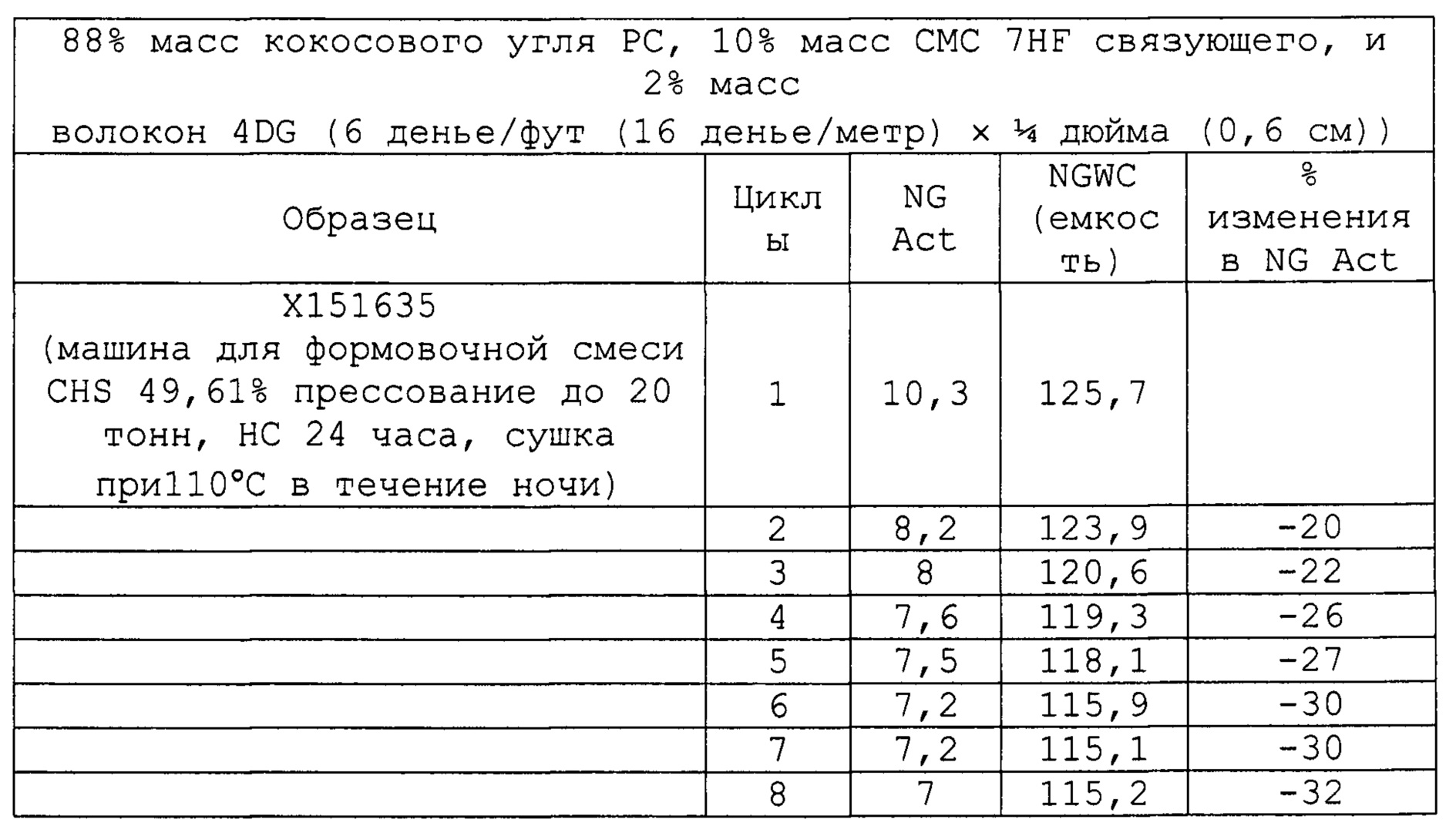

[0089] Пример 6. Исследование циклируемости монолитов с различными составами. Изготавливают детали с различными составами, и исследуют NG Act. и MWC или NGWC для каждого состава монолита, как показано ниже в Таблицах 4-7. Таблицы указывают на важность адсорбента в составе монолита. Таблица 4 показывает использование угля Nuchar® RGC SA1500, который сходен с Nuchar® SA1500, за исключением дополнительной термической обработки при повышенных температурах. Дополнительная термическая обработка дает в результате некоторый коллапс пор, создавая поры меньших размеров, которые склонны к необратимому удерживанию. Чтобы сделать возможным использование более высокого содержания активированного угля Nuchar® SA-1500, используют в качестве технологической добавки активированный кокосовый уголь, результаты показаны в Таблице 6. Однако активированный кокосовый уголь оказывает отрицательное воздействие на срок службы продукта. Кроме того, монолиты, изготовленные только из активированного кокосового угля, согласно наблюдениям, имеют значительное падение рабочих характеристик после многократного циклирования. Монолиты являются жесткими и хорошо структурированными, однако рабочие характеристики затрудняют их использование для адсорбции газов, например, на рынке природного газа. Для сравнения, Таблица 5 показывает рабочие характеристики, когда Nuchar® SA1500 используется без добавления активированного кокосового угля или дополнительной термической обработки; рабочие характеристики при многократном циклировании являются более устойчивыми. Использование каркасного материала делает возможным получение монолита с использованием одного только активированного угля Nuchar® SA-1500. Nuchar® SA-1500 демонстрирует наиболее устойчивые рабочие характеристики при циклировании, оставаясь при этом структурированным и интактным после сушки.

Таблица 4. NG Act. и MWC/NGWC для монолита на основе активированного угля с 90% масс RGC SA1500 и 10% масс CMC связующего в течение семи циклов адсорбции и вычисленное процентное изменение от начального цикла адсорбции.

Таблица 5. NG Act. и NGWC для монолита на основе активированного угля с 85,5% масс SAHIACT, 12,5% масс CMC связующего и 2% масс волокон 4DG (6 денье/фут (16 денье/метр) ×

Таблица 6. NG Act. и NGWC для монолита на основе активированного угля с 54% масс SAHIACT, 31,5% масс СР-900, 12,5% масс CMC связующего и 2% масс волокон 4DG (6 денье/фут (16 денье/метр) ×

Таблица 7. NG Act. и NGWC для монолита на основе активированного угля с 88% масс кокосового угля PC, 10% масс CMC 7HF связующего и 2% масс волокон 4DG (6 денье/фут (16 денье/метр) ×

[0090] Конкретные варианты осуществления

[0091] Пористый адсорбирующий газ монолит, содержащий: адсорбент; связующее; и каркасный материал.

[0092] В любом из аспектов или вариантов осуществления, описанных в настоящем документе, каркасный материал содержит, по меньшей мере, один каркас из каркаса из природных волокон и каркаса из синтетических волокон.

[0093] В любом аспекте или варианте осуществления, описанном в настоящем документе, каркас из природных волокон содержит волокна альпаки.

[0094] В любом аспекте или варианте осуществления, описанном в настоящем документе, каркас из синтетических волокон содержит, по меньшей мере, одно волокно из полипропиленовых волокон, волокон сложного полиэфира и волокон 4DG.

[0095] В любом аспекте или варианте осуществления, описанном в настоящем документе, адсорбент содержит объем пор

[0096] В любом аспекте или варианте осуществления, описанном в настоящем документе, адсорбирующий уголь присутствует в количестве, по меньшей мере, 77% масс.

[0097] В любом аспекте или варианте осуществления, описанном в настоящем документе, связующее присутствует в количестве не более чем 20% масс.

[0098] В любом аспекте или варианте осуществления, описанном в настоящем документе, каркасный материал присутствует в количестве не более чем 3% масс.

[0099] В любом аспекте или варианте осуществления, описанном в настоящем документе, изделие имеет температуру сушки в диапазоне от около 110°С до около 250°С.

[100] В любом аспекте или варианте осуществления, описанном в настоящем документе, температура сушки находится в диапазоне от около 110°С до около 230°С.

[101] В любом аспекте или варианте осуществления, описанном в настоящем документе, температура сушки составляет примерно 165°С.

[102] В любом аспекте или варианте осуществления, описанном в настоящем документе, каркасный материал имеет температуру стеклования (Tg) в диапазоне от около 200°С до около 270°С.

[103] В любом аспекте или варианте осуществления, описанном в настоящем документе, Tg каркасного материала составляет 250°С.