Адсорбент для очистки перфторуглерода, способ получения адсорбента, октафторпропан высокой чистоты и его применение - RU2251448C2

Код документа: RU2251448C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к адсорбенту для очистки перфторуглерода, способу получения адсорбента, октафторпропану и октафторциклобутану высокой чистоты, способам очистки и получения октафторпропана и октафторциклобутана и их применению.

Уровень техники

Перфторуглерод, такой как октафторпропан (в последующем называется "FC-218") и октафторциклобутан (в последующем называется "FC-C318"), используется в качестве газа травления или очищающего газа в способе получения полупроводниковых устройств.

Для получения FC-218 известны способ электролитического фторирования 1-хлорпропана (см. патент США 3709800), способ взаимодействия трифторпентахлорпропана и трифторида марганца (см. патент США 2578721) и способ взаимодействия пропана или пропилена с фтористым водородом и хлором (см. патент США 5220083). Однако в этих способах в качестве исходного материала применяется хлорсодержащее соединение, и поэтому существует проблема, состоящая в том, что в качестве побочных продуктов образуются хлорсодержащие примеси.

В отношении способа использования исходного материала или тому подобного, не содержащего хлор, известен способ электролитического фторирования пропана (см. патент США 3840045), однако в этом способе используется очень сложное оборудование, а выход является низким, поэтому этот способ не является выгодным промышленным способом. Кроме того, известен способ фторирования гексафторпропилена (в последующем называется "FC-1216"), для того чтобы получить FC-218. Например, известны способ взаимодействия FC-1216 с газообразным фтором при разбавлении инертным газом и газообразными продуктами реакции (см. JP-B-62-61682, используемый здесь термин JP-B означает "Публикация патента Японии после экспертизы”, Кококу), способ электролитического фторирования FC-1216 в газообразном фтористом водороде (см. JP-B-62-61115) и способ взаимодействия фторида металла высокого порядка, содержащего, по меньшей мере, один представитель, выбранный из трифторида кобальта, трифторида марганца и дифторида серебра (см. JP-B-62-54777).

Для получения FC-1216 известен способ использования термического разложения хлордифторметана (в последующем называется "HCFC-22"). Кроме того, для получения FC-1216 известен способ фторирования пергалоидированного С-3 хлорфторуглерода с последующим дегалоидированием фторированного продукта (см. патент США 5057634). В этих способах также используется хлорсодержащее соединение в качестве исходного материала, поэтому FC-1216 во многих случаях содержит хлорсодержащие соединения в качестве примесей, причем FC-218, полученный, исходя из этого FC-1216, во многих случаях содержит хлорсодержащие примеси вместе с непрореагировавшим FC-1216. В таблице 1 приведены температуры кипения хлорсодержащих примесей. Эти примеси в основном могут быть отделены путем дистилляции, однако температуры кипения хлорпентафторэтана (в последующем называется "CHF-115"), а также FC-1216 близки к температуре кипения FC-218, и поэтому отделение этих примесей путем дистилляции является очень трудной задачей.

Аналогично октафторциклобутан FC-С318 может быть получен путем очистки FC-С318, образовавшегося в качестве побочного продукта при получении тетрафторэтилена (в последующем называется "FC-1114”) или гексафторпропилена (FC-1216). Для получения FC-1114 или FC-1216 используется способ термического разложения хлордифторметана, как описано, например, в ЕР 451793, однако в результате реакции термического разложения образуются соединения различных типов. Кроме того, в продукте содержатся непрореагировавший HCFC-22 и многие хлорсодержащие соединения.

В таблице 1 приведены температуры кипения FC-C318 и соединений, содержащихся в виде примесей. Большинство этих продуктов реакции и непрореагировавший HCFC-22 могут быть отделены путем дистилляции. Однако температуры кипения каждого из FC-1216, 2-хлор-1,1,1,2-тетрафторэтана (в последующем называется "HCFC-124”), 1-хлор-1,1,2,2-тетрафторэтана (в последующем называется "HCFC-124a”), lH-гептафторпропана (в последующем называется “HFC-227са”) и 1,2-дихлортетрафторэтана (в последующем называется "CFC-114”) близки к температуре кипения FC-C318. Более того, каждый из HCFC-124 и HCFC-124a образует азеотропные смеси с FC-C318. Поэтому уменьшение концентрации этих примесей в FC-C318 до 1 ч./млн (по массе) или ниже едва ли может быть достигнуто с помощью метода очистки, использующего разделение путем дистилляции.

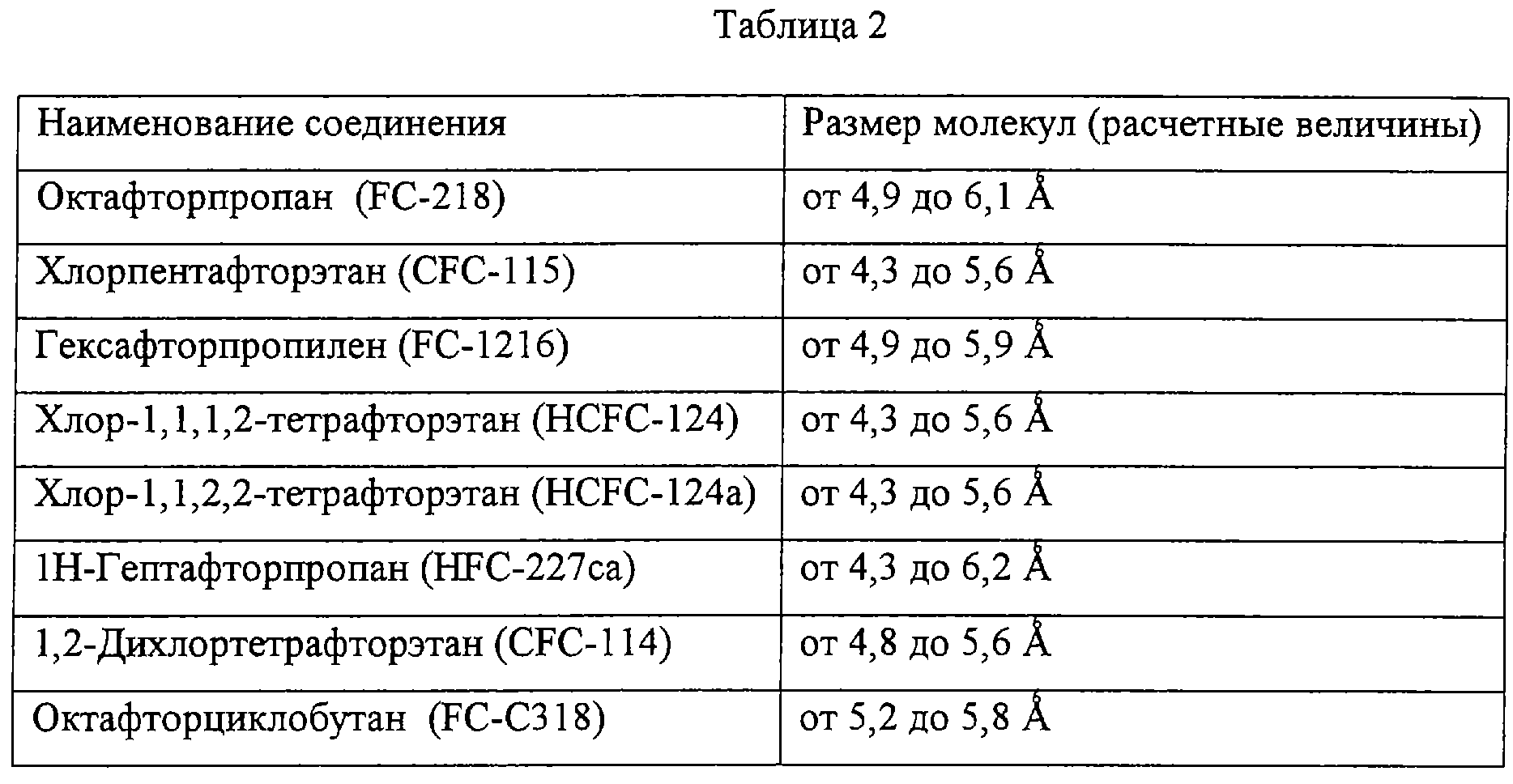

Методы очистки, отличающиеся от разделения путем дистилляции, включают экстрактивную дистилляцию, мембранное разделение и адсорбционное разделение. Однако недостаток способа экстрактивной дистилляции заключается в том, что процесс является сложным и требует больших затрат на оборудование. Для мембранного разделения проблема состоит в том, что неизвестна подходящая мембрана, обладающая свойствами, необходимыми для разделения FC-218 или FC-C318 от примесей, причем очистка до концентрации примесей до 1 ч./млн (по массе) или ниже является недоступной. Размеры молекул (расчетные величины для структуры стабильного состояния) FC-218 или FC-C318 и их примесных соединений представлены в таблице 2. Адсорбционное разделение с использованием известных адсорбентов, таких как активированный уголь, силикагель, цеолиты (молекулярные сита) или молекулярно-ситовой углерод (в последующем называется "MSC”), едва ли может быть реализовано, поскольку практически отсутствуют различия по размеру молекул и температуре кипения между FC-218 или FC-C318 и их примесями. Более того, имеется подобие физических свойств между FC-218 или FC-C318 и их примесями.

Активированный уголь является эффективным при адсорбции и в результате удаляет FC-1216, который представляет собой одну из примесей. В традиционных способах очистки особенно трудно получить FC-218, имеющий концентрацию CFC-115 1 ч./млн (по массе) или меньше, или FC-C318, имеющий концентрацию HCFC-124 или HCFC-124a 1 ч./млн (по массе) или меньше.

Настоящее изобретение создано с учетом этих обстоятельств, причем целью настоящего изобретения является разработка очищающего адсорбента, который способен эффективно удалять примеси, содержащиеся в перфторуглеродах, которые до сих пор было трудно удалять из перфторуглеродов традиционными способами очистки; в особенности удалять FC-1216, CFC-115 и др. из FC-218, и FC-1216, HCFC-124 или HCFC-124a, HFC-227ca, CFC-114 и др. из FC-C318 и в результате получать перфторуглерод с пониженным содержанием этих примесей до 1 ч./млн (по массе) или меньше.

Задачей настоящего изобретения также является разработка адсорбента для очистки перфторуглерода; способа получения адсорбента для очистки перфторуглерода; обеспечение октафторпропана или октафторциклобутана высокой чистоты; способы очистки и получения октафторпропана или октафторциклобутана; и их применение.

Сущность изобретения

В результате обширных исследований с целью решения указанных выше проблем авторы настоящего изобретения обнаружили, что когда первичный уголь промывается кислотой для уменьшения содержания металлов, в частности щелочных металлов, содержащихся в первичном угле, и затем подвергается ряду активирующих обработок, полученный активированный уголь представляет собой адсорбент, обладающий превосходными свойствами при адсорбции указанных выше примесей, содержащихся в перфторуглероде. Настоящее изобретение выполнено на основе этих сведений. Настоящее изобретение относится к следующим аспектам от [1] до [35].

[1]. Адсорбент для очистки перфторуглерода, который получают, используя способ, включающий в себя следующие четыре стадии:

1) промывка первичного угля кислотой и затем водой;

2) раскисление и/или дегидратация первичного угля, полученного на стадии 1), при температуре от 50 до 250°С в токе инертного газа;

3) повторная карбонизация первичного угля, полученного на стадии 2), при температуре от 500 до 700°С в токе инертного газа; и

4) активация первичного угля, полученного на стадии 3), при температуре от 700 до 900°С в смешанном газовом потоке, содержащем инертный газ, диоксид углерода и пары воды.

[2]. Адсорбент для очистки перфторуглерода, который описан в пункте [1] выше, в котором первичный уголь получают путем карбонизации по меньшей мере одного представителя, выбранного из группы, состоящей из угля из скорлупы кокосового ореха, угля, активированного угля и асфальтового пека при температуре от 400 до 600°С.

[3]. Адсорбент для очистки перфторуглерода, который описан в пунктах [1] или [2] выше, в котором кислота, используемая на стадии 1) - промывки кислотой, представляет собой минеральную кислоту, причем концентрация кислоты составляет от 1 до 1000 моль/м3.

[4]. Адсорбент для очистки перфторуглерода, который описан в любом из пунктов [1]-[3] выше, в котором кислота, используемая на стадии 1) - промывки кислотой, представляет собой хлористоводородную кислоту и/или серную кислоту.

[5]. Адсорбент для очистки перфторуглерода, который описан в любом из пунктов [1]-[4] выше, в котором стадию 3) проводят путем повышения температуры до температуры повторной карбонизации стадии 3) со скоростью от 300 до 500°С/час, в токе инертного газа, после стадии 2).

[6]. Адсорбент для очистки перфторуглерода, который описан в любом из пунктов [1]-[5] выше, в котором стадию 4) проводят путем повышения температуры до температуры активации на стадии 4) со скоростью от 100 до 200°С/час, в токе инертного газа, после стадии 3).

[7]. Адсорбент для очистки перфторуглерода, который описан в любом из пунктов [1]-[6] выше, в котором на стадии 4) используют смешанный газ, содержащий инертный газ, диоксид углерода и пары воды, причем концентрация инертного газа составляет от 50 до 89 % об., диоксида углерода - от 10 до 30 % об. и паров воды - от 1 до 20 % об.

[8]. Адсорбент для очистки перфторуглерода, который описан в любом из пунктов [1]-[7] выше, в котором активированный уголь охлаждают до комнатной температуры со скоростью от 200 до 300°С/час, в токе инертного газа, после стадии 4).

[9]. Адсорбент для очистки перфторуглерода, который описан в любом из пунктов [1]-[8] выше, для которого величина адсорбции йода составляет от 700 до 1000 мг/г.

[10]. Адсорбент для очистки перфторуглерода, который описан в любом из пунктов [1]-[9] выше, в котором общее содержание щелочных металлов составляет 1000 ч./млн или меньше.

[11]. Адсорбент для очистки перфторуглерода, который описан в пункте [10] выше, в котором содержание калия составляет 500 ч./млн или меньше.

[12]. Адсорбент для очистки перфторуглерода, который описан в любом из пунктов [1]-[11] выше, в котором перфторуглерод представляет собой октафторпропан.

[13]. Адсорбент для очистки перфторуглерода, который описан в любом из пунктов [1]-[12] выше, в котором перфторуглерод представляет собой октафторциклобутан.

[14]. Способ получения адсорбента для очистки перфторуглерода, включающий следующие четыре стадии:

1) промывка первичного угля кислотой и затем водой;

2) раскисление и/или дегидратация первичного угля, полученного на стадии 1), при температуре от 50 до 250°С в токе инертного газа;

3) повторная карбонизация первичного угля, полученного на стадии 2), при температуре от 500 до 700°С в токе инертного газа; и

4) активация первичного угля, полученного на стадии 3), при температуре от 700 до 900°С в смешанном газовом потоке, содержащем инертный газ, диоксид углерода и пары воды.

[15]. Способ получения адсорбента для очистки перфторуглерода, который описан в пункте [14] выше, в котором первичный уголь получают путем карбонизации по меньшей мере одного представителя, выбранного из группы, состоящей из угля из скорлупы кокосового ореха, угля, активированного угля и асфальтового пека при температуре от 400 до 600°С,

[16]. Способ получения адсорбента для очистки перфторуглерода, который описан в пунктах [14] или [15] выше, в котором кислота, используемая при обработке промывкой кислотой на стадии 1), представляет собой минеральную кислоту, причем концентрация кислоты составляет от 1 до 1000 моль/м3.

[17]. Способ получения адсорбента для очистки перфторуглерода, который описан в любом из пунктов [14]-[16] выше, в котором кислота, используемая при обработке промывкой кислотой на стадии 1), представляет собой хлористоводородную кислоту и/или серную кислоту.

[18]. Способ получения адсорбента для очистки перфторуглерода, который описан в любом из пунктов [14]-[17] выше, в котором стадию 3) проводят путем повышения температуры до температуры повторной карбонизации стадии 3) со скоростью от 300 до 500°С/час, в токе инертного газа, после стадии 2).

[19]. Способ получения адсорбента для очистки перфторуглерода, который описан в любом из пунктов [14]-[18] выше, в котором стадию 4) проводят путем повышения температуры до температуры активации на стадии 4) со скоростью от 100 до 200°С/час, в токе инертного газа, после стадии 3).

[20]. Способ получения адсорбента для очистки перфторуглерода, который описан в любом из пунктов [14]-[19] выше, в котором на стадии 4) используют смешанный газ, содержащий инертный газ, диоксид углерода и пары воды, причем концентрация инертного газа составляет от 50 до 89 % об., диоксида углерода - от 10 до 30 % об. и паров воды - от 1 до 20 % об.

[21]. Способ получения адсорбента для очистки перфторуглерода, который описан в любом из пунктов [14]-[20] выше, в котором активированный уголь охлаждают до комнатной температуры со скоростью от 200 до 300°С/час, в токе инертного газа, после стадии 4).

[22]. Способ получения адсорбента для очистки перфторуглерода, который описан в любом из пунктов [14]-[21] выше, для которого величина адсорбции йода составляет от 700 до 1000 мг/г.

[23]. Способ получения адсорбента для очистки перфторуглерода, который описан в любом из пунктов [14]-[22] выше, в котором общее содержание щелочных металлов составляет 1000 ч./млн или меньше.

[24]. Способ получения адсорбента для очистки перфторуглерода, который описан в пункте [23] выше, в котором содержание калия составляет 500 ч./млн или меньше.

[25]. Способ получения адсорбента для очистки перфторуглерода, который описан в любом из пунктов [14]-[24] выше, в котором перфторуглерод представляет собой октафторпропан и октафторциклобутан.

[26]. Способ очистки октафторпропана, который включает в себя контактирование сырьевого октафторпропана, содержащего от 10 до 10000 ч./млн примесей, адсорбентом для очистки перфторуглерода, который описан в любом из пунктов [1]-[12] выше, для того чтобы очистить сырьевой октафторпропан.

[27]. Способ очистки октафторпропана, как указано в пункте [26], в котором примеси представляют собой по меньшей мере одно соединение, выбранное из группы, состоящей из хлорпентафторэтана, гексафторпропилена и 1H-гептафторпропана.

[28]. Способ очистки октафторциклобутана, который включает в себя контактирование сырьевого октафторциклобутана, содержащего от 10 до 10000 ч./млн примесей, адсорбентом для очистки перфторуглерода, который описан в любом из пунктов [1]-[13] выше, для того чтобы очистить сырьевой октафторциклобутан.

[29]. Способ очистки октафторциклобутана, как указано в пункте [28] выше, в котором примеси представляют собой по меньшей мере одно соединение, выбранное из группы, состоящей из 2-хлор-1,1,1,2-тетрафторэтана, 1-хлор-1,1,2,2-тетрафторэтана, 1,2-дихлортетрафторэтана, 1H-гептафторпропана и гексафторпропилена.

[30]. Способ получения октафторпропана или октафторциклобутана высокой чистоты, который включает в себя следующие стадии I) и II):

I) термическое разложение хлордифторметана, для того чтобы получить сырьевой октафторпропан или октафторциклобутан; и

II) контактирование сырьевого октафторпропана или октафторциклобутана, полученного на стадии I), с адсорбентом для очистки перфторуглерода, который описан в любом из пунктов [1] - [13], для того чтобы очистить сырьевой октафторпропан или октафторциклобутан.

[31]. Способ получения октафторпропана или октафторциклобутана высокой чистоты, который описан в пункте [30] выше, в котором чистота октафторпропана или октафторциклобутана составляет 99,9999 % масс. или больше.

[32]. Газ травления, содержащий октафторпропан, имеющий чистоту 99,9999 % масс. или больше.

[33]. Газ травления, содержащий октафторциклобутан, имеющий чистоту 99, 9999 % масс. или больше.

[34]. Очищающий газ, содержащий октафторпропан, имеющий чистоту 99,9999 % масс. или больше.

[35]. Очищающий газ, содержащий октафторциклобутан, имеющий чистоту 99,9999 % масс. или больше.

Методы осуществления изобретения

Настоящее изобретение подробно описано ниже.

Адсорбент для очистки перфторуглерода настоящего изобретения отличается тем, что адсорбент получают с использованием способа, включающего в себя следующие четыре стадии:

1) промывка первичного угля кислотой и затем водой;

2) раскисление и/или дегидратация первичного угля, полученного на стадии 1), при температуре от 50 до 250°С в токе инертного газа;

3) повторная карбонизация первичного угля, полученного на стадии 2), при температуре от 500 до 700°С в токе инертного газа; и

4) активация первичного угля, полученного на стадии 3), при температуре от 700 до 900°С в смешанном газовом потоке, содержащем инертный газ, диоксид углерода и пары воды.

Адсорбент для очистки перфторуглерода настоящего изобретения может быть получен как адсорбент с контролируемым размером микропор путем обработки на описанных выше стадиях.

Первичный уголь, используемый в производстве адсорбента для очистки перфторуглерода настоящего изобретения, может быть по меньшей мере одним представителем, выбранным из группы, состоящей из угля из скорлупы кокосового ореха, угля, активированного угля и асфальтового пека. Принимая во внимание плотность первичного угля, необходимую для роста микропор, и его твердость как адсорбента, предпочтительно используют уголь из скорлупы кокосового ореха. Температура карбонизации первичного угля конкретно не ограничивается, однако предпочтительными являются те угли, которые получены путем карбонизирующей обработки при температуре от 400 до 600°С, предпочтительно от 400 до 500°С, при которых почти отсутствует рост микропор.

Стадии обработки описаны ниже в последовательности: стадия 1) промывка выбранного первичного угля кислотой и затем водой; стадия 2) проведение раскисления и/или дегидратации; стадия 3) проведение повторной карбонизации и стадия 4) осуществление активации.

Стадия 1), промывка первичного угля кислотой и затем водой, представляет собой стадию, которая проводится для удаления примесей металлов, особенно щелочных металлов, которые содержатся в первичном угле. Примеси металлов, особенно щелочных металлов, которые содержатся в первичном угле, действуют как катализатор на стадии активационной обработки 4) и ускоряют взаимодействие активирующих газов (пары воды и диоксид углерода) с атомами углерода первичного угля, и это затрудняет контроль размера микропор. Поэтому, для того чтобы удалить примеси металлов, особенно щелочных металлов, осуществляют промывку первичного угля кислотой и затем водой на стадии 1).

Примеры кислот, которые могут быть использованы при промывке кислотой на стадии 1), включают минеральные кислоты, такие как хлористоводородная кислота, серная кислота, азотная кислота и фосфорная кислота, и органические кислоты, такие как уксусная кислота и трифторуксусная кислота. Среди них, предпочтительными являются минеральные кислоты, более предпочтительными являются хлористоводородная кислота и/или серная кислота, и принимая во внимания образующиеся соли металлов, еще более предпочтительной является хлористоводородная кислота. Что касается концентрации кислоты, то если концентрация слишком мала, то снижается эффект удаления металлов, в то время как при чрезмерно высокой концентрации кислоты происходит насыщение эффекта. Поэтому подходящей является концентрация кислоты от 1 до 1000 моль/м3, предпочтительно от 200 до 500 моль/м3. Что касается объемного отношения раствора кислоты, используемого для кислотной промывки, к первичному углю, то так же, как и в случае концентрации, если это отношение слишком мало, то не обеспечивается эффект удаления металлов, в то время как при чрезмерно высоком отношении происходит насыщение эффекта. Поэтому подходящие значения отношения в единицах объемного отношения составляют от 1:1 до 5:1, предпочтительно от 1:1 до 2:1.

Время промывки может составлять порядка нескольких часов, когда температура промывки является высокой. Даже при низкой температуре промывки, около комнатной температуры, часть металлов, содержащихся в первичном угле, можно удовлетворительно удалить промывкой, выдерживая первичный уголь приблизительно в течение суток. Промывка водой, осуществляемая после промывки кислотой, представляет собой обработку, которая проводится для того, чтобы не допустить удержание солей металлов, перешедших в раствор из первичного угля, в этом угле, и при этом способ промывки конкретно не ограничивается. Например, тщательная промывка может быть достигнута или с помощью непрерывной системы, или системы с однократной загрузкой с использованием воды, имеющей малое содержание металлов, такой как чистая вода. Завершение промывки может быть определено по значению рН (от 3 до 5) промывающего раствора после промывки.

Процедура сушки первичного угля, прошедшего стадию водной промывки, независимо можно осуществить до раскисления и/или дегидратации, стадия 2), или можно осуществить на стадии 2). Стадия 2) представляет собой стадию, которую проводят для продувки газообразного кислорода и влаги, для того чтобы снизить влияние источника кислорода при повторной карбонизации на стадии 3). В качестве продувочного газа можно использовать различные инертные газы, и среди них предпочтительным является газообразный азот. Скорость потока и время обработки продувочным газом конкретно не ограничиваются, при этом подходящие значения скорости потока и времени обработки могут быть выбраны таким образом, чтобы газообразный кислород и влага, выделяющиеся из первичного угля, можно было беспрепятственно выводить из системы. На стадии 2) температура поддерживается ниже, чем при повторной карбонизации на стадии 3), для того чтобы добиться быстрого повышения температуры для проведения карбонизации на стадии 3), и в то же время, температура является постоянной, подходящим интервалом является интервал 50-250°С, предпочтительно от 100 до 250°С, когда повторная карбонизация не происходит. В случае, когда исходят из описанного выше первичного угля, промытого с использованием по меньшей мере способа стадии 1), адсорбент для очистки перфторуглерода настоящего изобретения может быть получен по способу, включающему в себя стадии 2) - 4).

Повторную карбонизацию на стадии 3) проводят в ходе сухой перегонки при нагревании первичного угля, из которого удалены металлы на стадии 1), и в результате происходит разложение компонентов смолы, зарождение и рост макропор карбонизации и, наконец, карбонизация компонентов смолы. Эта стадия находится в непосредственной связи с зарождением и ростом микропор на стадии активирующей обработки 4), и поэтому температурные условия на стадии 3) должны быть тщательно подобраны. Если скорость повышения температуры при переходе от стадии 2) к стадии 3) является низкой, компоненты смолы не могут быть удалены в виде летучего вещества при сухой перегонке, и рост макропор невозможен. Предпочтительно, скорость повышения температуры является высокой и может составлять от 300 до 500°С/час. В ходе подъема температуры повторную карбонизацию предпочтительно проводят в токе инертного газа.

Если температура при повторной карбонизации на стадии 3) является низкой, летучие компоненты не могут быть тщательно удалены, и распределение микропор является уширенным; в то же время, если эта температура является высокой, углеродный субстрат сжимается, вызывая усадку микропор. Поэтому подходящей температурой для осуществления повторной карбонизации является температура от 500 до 700°С, предпочтительно от 600 до 700°С. Время повторной карбонизации для описанной выше цели может составлять от 1 до 2 ч. Повторная карбонизация проводится в токе инертного газа, причем в качестве инертного газа могут применяться различные инертные газы. Среди них предпочтительным является газообразный азот. Подходящая скорость потока инертного газа составляет от 2 до 10 л/мин, предпочтительно от 3 до 5 л/мин, на 1 литр обрабатываемого первичного угля.

Активация на стадии 4) представляет собой стадию взаимодействия первичного угля после повторной карбонизации на стадии 3) с газом для выращивания микропор, причем на первом этапе эта стадия протекает через раскрытие замкнутых микропор внутри тела кристалла, и на втором этапе образуются микропоры, имеющие большой размер, которые возникают в результате полного исчезновения стенок между соседними микропорами.

Условия на стадии 4), такие как состав обрабатывающего газа, температура и время обработки, должны быть тщательно подобраны. Что касается типа обрабатывающего газа на стадии активации 4), то применение воздуха (кислорода) является невыгодным. Причина этого заключается в том, что взаимодействие воздуха с углеродом первичного угля сопровождается выделением большого количества тепла, и поэтому нельзя контролировать температуру в печи; в результате происходит частичный перегрев и нельзя добиться равномерной активации. Пары воды также относительно интенсивно взаимодействуют с углеродом, и поэтому, если использовать только пары воды, то на стадии активации невозможно контролировать размер микропор. Поэтому пары воды необходимо смешивать с диоксидом углерода, который реагирует с углеродом более спокойно, чем пары воды, или с азотом, который представляет собой инертный газ, так что эта реакция может протекать гладко. С этой целью можно использовать смешанный газ, содержащий инертный газ, такой как азот, диоксид углерода и пары воды.

Что касается соотношения компонентов в смешанном газе, то пары воды, которые интенсивно взаимодействуют с углеродом, предпочтительно присутствуют в малой концентрации. Смешанный газ, включающий в себя инертный газ, диоксид углерода и пары воды, предпочтительно содержит от 50 до 89 % об. инертного газа, от 10 до 30 % об. диоксида углерода и от 1 до 20 % об. паров воды, более предпочтительно содержит от 70 до 80 % об, газообразного азота, от 15 до 25 % об. диоксида углерода и от 2 до 10 % об. паров воды. Подходящая скорость потока смешанного газа составляет от 0,5 до 3 л/мин, предпочтительно от 1 до 2 л/мин на 1 литр обрабатываемого первичного угля.

Каждую из стадий 2) - 4) осуществляют при нагревании, и поэтому эти стадии предпочтительно проводят непрерывно. В частности, стадия 3) и стадия 4), которые представляют собой обработку при более высокой температуре, предпочтительно осуществляются непрерывно. Если скорость повышения температуры при переходе от стадии 3) к стадии 4) является низкой, замкнутые микропоры внутри тела кристалла не раскрываются, и площадь поверхности не увеличивается. В то же время, если скорость повышения температуры является высокой, удельная площадь поверхности и размер микропор имеют тенденцию к чрезмерному росту. Поэтому скорость повышения температуры при переходе от стадии 3) к стадии 4) предпочтительно составляет от 100 до 200°С/час.

Если температура при активации на стадии 4) является низкой, то процессы раскрытия и укрупнения микропор протекают неудовлетворительно, в то же время при высокой температуре контроль этих процессов является затруднительным. В соответствии с этим, подходящая температура стадии активации составляет от 700 до 900°С, предпочтительно от 800 до 900°С. С увеличением времени активации размер микропор активированного угля становится больше вследствие развития активации, и поэтому время обработки может определяться в соответствии с уровнем примесей, которые удаляются в результате адсорбции. Например, для того чтобы адсорбировать примеси, содержащиеся в FC-218 или FC-C318, что является одной из целей настоящего изобретения, время обработки может выбираться в интервале от 1 до 20 ч. Предпочтительно время обработки составляет от 5 до 18 ч.

После стадии 4) активированный уголь охлаждается до комнатной температуры в токе инертного газа, при этом скорость снижения температуры предпочтительно является максимально возможной. Скорость снижения температуры может быть выбрана в интервале от 200 до 300°С/час. Если скорость снижения температуры является низкой, то для снижения температуры потребуется время, причем адсорбент с контролируемым размером микропор имеет невыгодную тенденцию к изменениям в микропорах. Скорость потока инертного газа предпочтительно является повышенной, для того чтобы непрерывно отводить тепло адсорбции из системы, тем не менее скорость может быть выбрана из интервала от 1,5 до 3 л/мин на 1 л обработанного угля.

Используя описанный выше способ, можно получить адсорбент для очистки перфторуглерода настоящего изобретения. Полученный адсорбент характеризуется, в частности, малым содержанием щелочных металлов, поскольку первичный уголь промывается кислотой и водой. Суммарное количество щелочных металлов, содержащихся в адсорбенте, составляет 1000 ч./млн или меньше. В частности, содержание калия составляет 500 ч./млн или меньше, предпочтительно 200 ч./млн или меньше. Для измерения содержания щелочных металлов в адсорбенте можно применять, например, метод озоления адсорбента, растворение золы в кислоте и проведение измерений с индуцируемой плазмой.

Величина адсорбции йода составляет от 700 до 1000 мг/г. Величину адсорбции йода можно определить, используя метод измерений в соответствии с документом JIS К 1474.

Адсорбент для очистки перфторуглерода настоящего изобретения может быть использован как адсорбент для очистки FC-218 и FC-C318 в качестве примера перфторуглеродов и может эффективно адсорбировать и в результате удалять указанные выше хлористые примеси, содержащиеся в этих перфторуглеродах.

Способ очистки FC-218 или FC-C318 с использованием адсорбента, полученного описанным выше способом, изложен ниже.

Как указано выше, сырьевой FC-218 содержит в качестве примесей по меньшей мере одно соединение, конкретно выбранное из группы, состоящей из CFC-115, FC-1216 и др., a FC-C318 содержит в качестве примесей по меньшей мере одно соединение, выбранное из группы, состоящей из HCFC-124, HCFC-124a, CFC-114, HFC-227ca и FC-1216, причем содержание примесей в FC-218 или FC-C318 обычно составляет от 10 до 10000 ч./млн. В способе очистки перфторуглерода, такого как FC-218 или FC-C318 настоящего изобретения, может использоваться известный метод, например проточный метод с применением неподвижного слоя адсорбента. Предпочтительным является контактный процесс с использованием проточного метода, поскольку может быть осуществлена непрерывная обработка. Контактирующие фазы могут быть газовыми или жидкими фазами, причем в любом случае примеси могут быть эффективно удалены из FC-218 или FC-C318.

Линейная скорость FC-218 или FC-C318 в расчете на адсорбент составляет от 1 до 10 м/мин, предпочтительно от 2 до 5 м/мин, в случае газофазного контактного процесса, и от 0,2 до 5 м/ч, предпочтительно от 0,5 до 2 м/ч, в случае жидкофазного контактного процесса. В обоих случаях, газофазного и жидкофазного контактного процесса, если линейная скорость выше, чем в указанном выше интервале, адсорбционная полоса становится длинной, причем время до момента проскока примесей становится коротким. В результате адсорбционная емкость имеет тенденцию к снижению, несмотря на то что даже если линейная скорость выше, чем в указанном интервале, адсорбционная емкость не улучшается, а наоборот, для обработки требуется длительное время, что невыгодно. Температура при очищающей обработке с использованием адсорбента настоящего изобретения может быть близкой к комнатной температуре, причем можно не проводить специальное охлаждение или нагревание. Давление может составлять от 0 до 3 МПа, предпочтительно от 0 до 1 МПа, в единицах избыточного давления, причем обработку можно проводить при нормальном давлении, что упрощает эксплуатацию. Такая процедура как нагнетание давления не является необходимой.

При насыщении адсорбционной емкости адсорбент можно подвергать регенерации и затем использовать снова. При регенерации адсорбента примеси, включая FC-218 или FC-C318, могут быть десорбированы путем пропускания инертного газа через адсорбент при повышенной температуре, причем в качестве инертного газа можно использовать азот. Подходящая температура регенерации составляет от 100 до 400°С, более предпочтительно от 100 до 200°С.

Как указано выше, при использовании способа очистки настоящего изобретения можно получить FC-218 или FC-C318 высокой чистоты. В соответствии с этим, например, когда хлордифторметан разлагается термически с целью получения сырьевого октафторпропана или октафторциклобутана на стадии (I), и сырьевой октафторпропан или октафторциклобутан, полученный на стадии (I), очищается путем контактирования с адсорбентом для очистки перфторуглерода настоящего изобретения на стадии (II), можно получить FC-218 или FC-C318 высокой чистоты.

Содержание примесей, присутствующих в сырьевом FC-218 или FC-C318, обычно составляет от 10 до 10000 ч./млн, с другой стороны, чистота FC-218 или FC-C318, образовавшихся в способе получения настоящего изобретения, составляет 99,9999 масс. % или выше. Здесь чистота FC-218 или FC-C318 определяется как величина, полученная путем вычитания части галоидоуглеродов, за исключением FC-218 или FC-C318 из 100 %.масс. Для анализа FC-218 или FC-C318, имеющих чистоту 99,9999 масс. % или выше, можно применять 1) методы газовой хроматографии с использованием детектора по теплопроводности, пламенно-ионизационного детектора (каждый включает предварительный метод) или электронозахватного детектора и 2) прибор для анализа, такой как газовая хромато-масс-спектрометрия.

Высокочистые FC-218 и FC-C318 могут применяться в качестве газа травления на стадии травления в способе получения полупроводниковых устройств. Кроме того, FC-218 и FC-C318 высокой чистоты могут применяться в качестве очищающего газа на стадии очистки в процессе получения полупроводниковых устройств. В процессе получения полупроводниковых устройств, таких как большие интегральные схемы и тонкопленочные транзисторы, образуется тонкая или толстая пленка с использованием метода химического осаждения из паровой фазы, метода распыления или метода осаждения из паровой фазы, и эта пленка протравляется, для того чтобы сформировался рисунок схемы. В устройстве для образования тонкой или толстой пленки осуществляется очистка, для того чтобы удалить ненужные отложения, накопившиеся на внутренней стенке устройства, оснастки и т.п., поскольку ненужные отложения приводят к образованию частиц, и они должны быть удалены в случае производства пленки высокого качества. В способе травления с использованием FC-218 или FC-C318 травление может быть осуществлено при различных условиях сухого травления, такого как плазменное травление и микроволновое травление. Кроме того, FC-218 или FC-C318 могут быть использованы путем смешивания с инертным газом, таким как гелий, азот или аргон, или с таким газом, как хлористый водород, кислород и водород, при соответствующих соотношениях.

ПРИМЕРЫ

Настоящее изобретение описано более подробно ниже, со ссылкой на Примеры и Сравнительные примеры, однако не следует считать, что настоящее изобретение ограничивается этими Примерами.

Пример 1

Промывают 75 л угля из скорлупы кокосового ореха (выращен на Филиппинах) хлористоводородной кислотой, имеющей концентрацию 300 моль/м3 , и после этого повторяют процедуру промывки водой 3 раза. Хлористоводородную кислоту, имеющую концентрацию 300 моль/м3, используют в таком же количестве (по объему), что и количество первичного угля, промытого после добавления кислоты к первичному углю, выдерживают первичный уголь в течение 15 ч и затем удаляют жидкость. Количество воды, используемой на стадии промывки, равно пятикратному объему первичного угля, причем промывку завершают, когда значение рН промывного раствора после промывки станет равным 4.

Концентрацию металлов в первичном угле определяют до и после кислотной промывки, и результаты анализа приведены в таблице 3.

Как видно из результатов измерений содержания металлов, приведенных в таблице 3, концентрацию металлов в первичном угле можно снизить путем осуществления кислотной промывки. Среди щелочных металлов, которые препятствуют контролю размера микропор, особенно сильно можно снизить содержание калия.

После этой промывки первичный уголь загружают в обжиговую печь (металлическая карусельная печь, используется электрическая система внешнего нагрева, скорость вращения 8 об/мин, внутренний диаметр печи 950 мм, цилиндрическая часть 620 мм, мощность 50 кВт, максимальный ток 150 А) и сушат в токе азота при 90°С в течение 2 ч. Применяется азот, имеющий чистоту 99% или выше, скорость потока газа равна 50 л/мин. Высушенный первичный уголь обрабатывают в описанной выше печи на стадиях от 2) до 4) в условиях, которые указаны в таблице 4.

Пример 2

Адсорбционную колонку, внутренний диаметр 11 мм и высота 1000 мм, заполняют 55 г адсорбента, полученного при проведении операций обработки, таких как указано в примере 1, вплоть до активации, причем в ней адсорбируются примеси, содержащиеся в FC-218. Для удаления воды и летучих веществ из адсорбента адсорбент предварительно обрабатывают в течение 8 ч (суммарно) в токе азота (больше 1 л/мин) при температуре 60°С, 1 ч и при 160°С, 7 ч. Используя этот адсорбент, пропускают в газовой фазе FC-218, содержащий 400 ч./млн (по массе) CFC-115 и 600 ч./млн (по массе) FC-1216, с линейной скоростью 1 м/мин через адсорбент при комнатной температуре, под давлением 0,7 МПа, и в результате примеси адсорбируются. Количество примесей до и после обработки адсорбентом определяют методом газовой хроматографии. Условия газохроматографического анализа приведены ниже.

Прибор: GC-14B (производство фирмы Shimadzu Seisakusho К.К.)

Газ-носитель: гелий

Детектор: пламенно-ионизационный

Величина пробы: 0,2 мл

Метод определения: по кривой абсолютной калибровки

Содержащиеся в FC-218 примеси CFC-115 и FC-1216 анализируют на выходе из адсорбционной колонки по истечении 50, 100, 150 и 200 мин от начала пропускания FC-218. Полученные результаты приведены в таблице 5. Найдено, что для каждого примесного вещества концентрация примеси на выходе из адсорбционной колонки равна 1 ч./млн (по массе) или меньше, по истечении 200 мин. Из этих результатов видно, что за счет контактирования с адсорбентом, полученным в результате ряда активационных обработок, FC-218, содержащий указанные выше примеси, может быть очищен до высокой степени чистоты в результате эффективной адсорбции и выделения примесей.

Сравнительный Пример 1

Осуществляют такие активационные обработки, как в примере 1, за исключением того, что не осуществляют стадию кислотной промывки и водной промывки угля из скорлупы кокосового ореха, применяемого в качестве первичного угля в Примере 1. Используя полученный адсорбент, осуществляют процедуру адсорбции примесей в FC-218, таким же образом, как в Примере 2. Количество примесей в FC-218 до и после обработки адсорбентом определяют таким же образом, методом газовой хроматографии. Содержание CFC-115 и FC-1216 в FC-218 анализируют на выходе из адсорбционной колонки по истечении 50 и 100 мин от начала пропускания FC-218. Полученные результаты приведены в таблице 5. Примесь FC-1216 адсорбируется и определяется таким же образом, как в Примере 2, однако CFC-115 разлагается уже по истечении 50 мин.

Из этих результатов видно, что в случае исключения этапов, на которых проводится кислотная промывка и водная промывка, из стадии обработки первичного угля, нельзя контролировать размер микропор активированного угля и невозможно адсорбировать и выделить CFC-115.

Сравнительные Примеры 2 и 3

Примеси в FC-218 адсорбируются таким же образом, как в Примере 2, за исключением того, что вместо адсорбента Сравнительного Примера 1 используют 46 г Morsiebon X2M/6 (обычно MSC-5A), который получен на фирме Takeda Yakuhin Kogyo К. К. (Сравнительный Пример 2), или 57 г активированного угля из скорлупы кокосового ореха Y-10, Ajinomoto Fine Techno K.K. (Сравнительный Пример 3) в качестве адсорбента. Количество примесей в FC-218 до и после обработки описанным выше активированным углем определяют таким же образом, методом газовой хроматографии. Содержание CFC-115 и FC-1216 в FC-218 анализируют на выходе из адсорбционной колонки по истечении 50 и 100 мин от начала пропускания FC-218. Полученные результаты приведены в таблице 5. Примесь FC-1216 адсорбируется и определяется таким же образом, как в Примере 2, однако CFC-115 разлагается уже по истечении 50 мин. Установлено, что эти промышленно доступные адсорбенты по способности адсорбировать CFC-115 уступают адсорбенту, полученному по способу Примера 1.

Количества соответствующих адсорбированных примесей в расчете на каждый адсорбент, использованный в Примере 2 и Сравнительных примерах 1-3, представлены в таблице 6. Количество адсорбированных примесей рассчитывают, фиксируя момент проскока через адсорбент, в точке, когда концентрация примеси в газе на выходе из адсорбционной колонки превышает 1 ч./млн (по массе), определяют адсорбированное количество каждой примеси до момента достижения проскока и найденную величину относят к весу использованного адсорбента. При сравнении между адсорбентом, использованном в Примере 2, и адсорбентами Сравнительных примеров 1-3, видно, что адсорбент, использованный в Примере 2, лучше, чем адсорбенты Сравнительных примеров, по количеству адсорбированных примесей.

Пример 3

Адсорбционную колонку, внутренний диаметр 22 мм и высота 600 мм, заполняют 101 г того же адсорбента, который использовался в примере 2, и обрабатывают адсорбент в токе гелия при температуре 120°С в течение 2 ч и при 150°С в течение 4 ч. Используя этот адсорбент, пропускают в газовой фазе FC-218, содержащий только 600 ч./млн (по массе) FC-1216, с линейной скоростью 5 м/мин через адсорбент при комнатной температуре, под давлением 0,7 МПа, и в результате примеси адсорбируются. Количество примеси до и после обработки адсорбентом определяют таким же образом, используя газовую хроматографию. Момент проскока через адсорбент определяют таким же образом, как в примере 2, и рассчитывают адсорбированное количество FC-1216. Результаты приведены в таблице 7.

Сравнительные Примеры 4-6

Примесь FC-1216 адсорбируется таким же образом, как в Примере 3, за исключением того, что вместо адсорбента Примера 3 используют 104 г активированного угля из скорлупы кокосового ореха Y-10 (Сравнительный Пример 4), 94 г активированного угля CL-H типа гранулированного углерода, который получен на фирме Ajinomoto Fine Techno K.K. (Сравнительный Пример 5), или 91 г MSC-5A (Сравнительный Пример 6) в качестве адсорбента. Количество примеси до и после обработки адсорбентом определяют таким же образом, методом газовой хроматографии. Адсорбированное количество FC-1216 рассчитывают таким же образом, как в Примере 2. Результаты приведены в таблице 7.

Из результатов Примера 3 и Сравнительных примеров 4-6 видно, что традиционные адсорбенты типа активированного угля обладают определенной эффективностью при адсорбции FC-1216 как единственной примеси, однако количество этой примеси, адсорбированной на адсорбенте настоящего изобретения, приблизительно в 10 раз выше; отсюда следует, что адсорбент настоящего изобретения гораздо лучше и более эффективен, чем традиционные адсорбенты.

Пример 4

Адсорбционную колонку, внутренний диаметр 11 мм и высота 2000 мм, заполняют 110 г адсорбента, полученного при проведении операций обработки, таким же образом, как указано в примере 1, вплоть до активации. Для удаления воды и летучих веществ из адсорбента сначала адсорбент обрабатывают в течение 6 ч (суммарно) в токе азота (больше 5 л/мин) при температуре 120°С, 2 ч, затем при 150°С, 4 ч, до проведения адсорбционной обработки. Используя этот адсорбент, осуществляют контактирование с адсорбентом в газовой фазе FC-C318, содержащего 200 ч./млн (по массе) FC-1216, 50 ч./млн (по массе) HCFC-124, 50 ч./млн (по массе) HCFC-124a, 100 ч./млн (по массе) HFC-227са и 200 ч./млн (по массе) CFC-114, в условиях: комнатная температура, давление 0,2 МПа и линейная скорость 2,5 м/мин, и в результате этой обработки примеси адсорбируются. Количество примесей до и после обработки адсорбентом определяют методом газовой хроматографии. Условия газохроматографического анализа приведены ниже.

Прибор: GC-14B (производство фирмы Shimadzu Seisakusho K.K.)

Газ-носитель: гелий

Детектор: пламенно-ионизационный

Величина пробы: 1 мл

Метод определения: по площади пиков в процентах

Результаты анализа FC-1216, HCFC-124, HCFC-124a, HFC-227ca и CFC-114 в FC-С318, на выходе из адсорбционной колонки по истечении 25, 50, 75, 100 и 125 часов от начала пропускания FC-C318 приведены в таблице 8. Найдено, что для каждого примесного вещества концентрация на выходе из адсорбционной колонки составляет 1 ч./млн (по массе) или меньше, по истечении 125 часов. Из этих результатов видно, что за счет контактирования FC-C318, содержащего указанные выше примеси, с адсорбентом, полученным в результате ряда активационных обработок, примеси могут быть адсорбированы и выделены, и в результате можно получить FC-C318 высокой степени чистоты.

Сравнительный Пример 7

Осуществляют такие же активационные обработки, как в примере 1, за исключением того, что уголь из скорлупы кокосового ореха, применяемый в качестве первичного угля в Примере 1, не промывают кислотой и водой. Используя полученный адсорбент, осуществляют процедуру адсорбции примесей в FC-C318 таким же образом, как в Примере 4. Количество примесей до и после обработки адсорбентом определяют таким же образом, методом газовой хроматографии. Результаты анализа FC-1216, HCFC-124, HCFC-124a, HFC-227ca и CFC-114 в FC-C318 на выходе из адсорбционной колонки по истечении 25 и 50 часов от начала пропускания FC-C318 приведены в таблице 8. Из результатов, приведенных в таблице 8, видно, что концентрация любой примеси превышает 10 ч./млн (по массе) по истечении 25 и 50 часов, и уже наступает момент проскока. Отсюда ясно следует, что этот адсорбент обладает худшей адсорбционной емкостью в отношении примесей по сравнению с адсорбентом, полученным по способу Примера 1. Из этих результатов видно, что в случае исключения этапов промывки первичного угля кислотой и затем водой, из стадии обработки, нельзя контролировать размер микропор адсорбента и невозможно выделить примеси путем адсорбции.

Сравнительные Примеры 8 и 9

Адсорбционную очистку от примесей осуществляют таким же образом, как в Примере 4, за исключением того, что вместо адсорбента Сравнительного Примера 7 используют 99 г Morsiebon X2M4/6 (обычное название MSC-5A), который получен на фирме Takeda Yakuhin Kogyo K.K. (Сравнительный Пример 8) или 107 г активированного угля из скорлупы кокосового ореха Y-10, Ajinomoto Fine Techno K.K. (Сравнительный Пример 9), в качестве адсорбента. Количество примесей до и после обработки описанным выше активированным углем определяют таким же образом, методом газовой хроматографии. Результаты анализа FC-1216, HCFC-124, HCFC-124a, HFC-227ca и CFC-114 в FC-C318, на выходе из адсорбционной колонки по истечении 25 и 50 часов от начала пропускания FC-C318 таким же образом, как в Сравнительном примере 7, приведены в таблице 8. Так же, как в Сравнительном примере 7, концентрация любой примеси превышает 10 ч./млн (по массе) по истечении 25 часов, и уже наступает момент проскока. Отсюда следует, что этот адсорбент обладает худшей адсорбционной емкостью в отношении примесей по сравнению с адсорбентом, полученным по способу Примера 1, и что эти примеси нельзя удовлетворительно выделить путем адсорбции таким же образом, как в Сравнительном Примере 7.

Измеряют количество соответствующих примесей, адсорбированных на каждом адсорбенте, использованном в Примере 4 и в Сравнительных примерах 7-9. Полученные результаты приведены в таблице 9. Количество адсорбированных примесей рассчитывают, фиксируя момент проскока через адсорбент, в точке, когда концентрация примеси в газе на выходе из адсорбционной колонки превышает 1 ч./млн (по массе), определяют адсорбированное количество каждой примеси до момента достижения проскока, и найденную величину относят к весу использованного адсорбента. При сравнении результатов Примера 4 с результатами Сравнительных примеров 7-9 видно, что адсорбент, использованный в Примере 4, гораздо лучше, чем адсорбенты, использованные в Сравнительных примерах, по количеству адсорбированных примесей.

Пример 5

Адсорбционную колонку, внутренний диаметр 22 мм и высота 600 мм, заполняют 101 г адсорбента, который получен в результате проведения операций обработки, таким же образом, как указано в примере 1, вплоть до активации, и обрабатывают адсорбент в токе гелия при 120°С в течение 2 ч и при 150°С, 4 ч. Используя этот адсорбент, пропускают в газовой фазе FC-C318, содержащий только 450 ч./млн (по массе) FC-1216, с линейной скоростью 4 м/мин через адсорбент в условиях комнатной температуры, под давлением 0,2 МПа. Количество примеси до и после обработки адсорбентом определяют таким же образом, используя газовую хроматографию. Момент проскока через адсорбент определяют таким же образом, и рассчитывают адсорбированное количество FC-1216. Результаты приведены в таблице 10.

Сравнительные Примеры 10-12

Примесь FC-1216 адсорбируется таким же образом, как в Примере 5, за исключением того, что вместо адсорбента Примера 5 используют 104 г того же самого активированного угля Y-10, который использовался в Сравнительном Примере 9 (Сравнительный Пример 10), 94 г активированного угля CL-H типа гранулированного углерода, который получен на фирме Ajinomoto Fine Techno К.К. (Сравнительный Пример 11), или 91 г того же самого MSC-5A, который использовался в Сравнительном Примере 8 (Сравнительный Пример 12), в качестве адсорбента. Количество примеси до и после обработки адсорбентом определяют таким же образом, методом газовой хроматографии. Адсорбированное количество FC-1216 рассчитывают таким же образом, как в Примере 5. Полученные результаты приведены в таблице 10.

Из результатов Примера 5 и Сравнительных примеров 10-12 видно, что традиционные адсорбенты типа активированного угля обладают эффективностью при адсорбции FC-1216 как единственной примеси, однако количество этой примеси, адсорбированной на адсорбенте настоящего изобретения, приблизительно в 10 раз выше, чем на традиционных активированных углях; отсюда следует, что адсорбент настоящего изобретения гораздо лучше и более эффективен, чем традиционные адсорбенты.

Промышленная применимость

Как описано в предшествующих разделах описания, при использовании способа получения FC-218 или FC-C318 настоящего изобретения можно получить FC-218 или FC-C318 высокой чистоты, причем высокочистые FC-218 или FC-C318, полученные с использованием способа настоящего изобретения, можно применять в качестве газа травления или очищающего газа в процессе производства полупроводниковых устройств.

Реферат

Изобретение относится к очищающему адсорбенту, который способен эффективно удалять примеси, содержащиеся в перфторуглеродах, с получением перфторуглерода с пониженным содержанием этих примесей до 1 ч./млн (по массе) или меньше; способу получения адсорбента; способам очистки и получения октафторпропана или октафторциклобутана и их применению. Очистку проводят с использованием очищающего адсорбента, полученного по способу, включающему в себя: 1) промывку первичного угля кислотой и затем водой; 2) раскисление и/или дегидратацию первичного угля; 3) повторную карбонизацию первичного угля при температуре от 500 до 700°С в токе инертного газа; 4) активацию первичного угля при температуре от 700 до 900°С в смешанном газовом потоке, содержащем инертный газ, диоксид углерода и пары воды. Изобретение позволяет эффективно удалять примеси из перфторуглерода. 7 н. и 26 з.п. ф-лы, 10 табл.

Комментарии