Способ термической переработки биомассы - RU2177977C2

Код документа: RU2177977C2

Описание

Изобретение относится к термическому пиролизу и может быть использовано в лесотехнической промышленности для утилизации отходов древесины, а также в сельском хозяйстве для утилизации, в частности, соломы, стеблей и початков кукурузы, подсолнечника, лузги проса, риса, хлопка и проч.

Известен способ термической переработки материалов растительного происхождения, включающий получение древесного угля в результате пиролиза (RU патент 2039078, МПК 6 С 10 В 53/02, 09.07.95).

К недостаткам способа относится большая энергоемкость (передача тепла через стенку), длительное время пиролиза, низкая адсорбционная активность древесного угля (40-50 мл/100 г).

Известен способ термической переработки материалов растительного происхождения, включающий загрузку материала, его пиролиз, выгрузку твердого остатка (древесного угля) (SU патент 1808003, МПК 6 С 10 В 53/02, 07.04.93).

Недостатками способа являются большая энергоемкость процесса (соотношение водяного пара и абсолютно сухой древесины 0,6-1,6: 1 при 400-800oС) и низкая адсорбционная активность получаемого древесного угля (40-50 мл/100 г).

Известен также способ термической переработки биомассы при 650-950oС в среде восстановительного газа, полученного при сжигании углеводородного топлива с коэффициентом расхода воздуха α= 0,4-0,85 (RU патент 2124547, МПК 6 С 10 В 53/02, 10.01.99).

Недостатком способа является также большая энергоемкость процесса и недостаточно высокая адсорбционная активность активированного угля (до 250 мл/100 г).

Задачей изобретения является снижение энергоемкости процесса и повышение адсорбционной активности получаемого древесного угля.

Поставленная задача решается тем, что в способе термической переработки биомассы, включающем загрузку материала в конвертер, пиролиз материала ведут при 650-950oС в среде восстановительного газа, подачу пара после окончания пиролиза и выделение твердого остатка, восстановительный газ получают сжиганием углеводородного топлива с коэффициентом расхода воздуха α= 0,85-1,1, смешением полученных продуктов горения с газами пиролиза биомассы в соотношении с продуктами горения 1-3: 1.

Задача решается также тем, что после окончания пиролиза подают насыщенный водяной пар при 105-140oС с массовым соотношением с перерабатываемым материалом 0,1-0,25: 1.

Известно, что основными реагентами восстановительного газа являются H2, CO, CO2, H2O, СН4, C2H4 , CnHm и, следовательно, скорость реакции пиролиза будет зависеть (при равной температуре) от объемной концентрации указанных компонентов газа. Состав восстановительного газа может меняться в зависимости от коэффициента расхода воздуха при сжигании углеводородного топлива, причем с увеличением коэффициента увеличивается выделение тепла, а также содержание Н2О и CO2 в продуктах горения топлива. Нами установлено, что газы пиролиза биомассы, выходящие из конвертера при 220-350oС, содержат те же компоненты, что и газы горения с α = 0, 85-1,1, поступающие из генератора на пиролиз биомассы. Объединение потоков продуктов горения и газов пиролиза ведет к возврату тепла в процесс и увеличению концентрации необходимых для пиролиза биомассы реагентов: Н2О, СО, СО2, Н2, СН4. За счет возвращения газов пиролиза в процесс в значительной степени снижается энергоемкость процесса, сокращается время пиролиза.

Пределы массового соотношения газов пиролиза и продуктов горения топлива 1-3: 1 определены экспериментально при обработке растительных материалов различного происхождения. Нижний предел обусловлен получением наиболее высоких температур пиролиза, а верхний - наиболее низких.

Подача насыщенного пара после окончания пиролиза в количестве 0, 1-0,25: 1 позволяет охладить активированный уголь, повысить его адсорбционную активность (йодное число и светопропускание толуольного экстракта). Подача пара в количестве, меньшем 0,1, не позволяет значительно увеличить йодное число, а в количестве более 0,25 ведет к росту йодного числа, но значительно снижает выход активированного угля. При получении активированного угля целесообразно использовать насыщенный пар при 105-140oС. Использование насыщенного пара позволяет снять оставшиеся углеводородные группировки, содержащиеся на поверхности угля, и получить уголь со светопропусканием толуольного экстракта 99,7-100%.

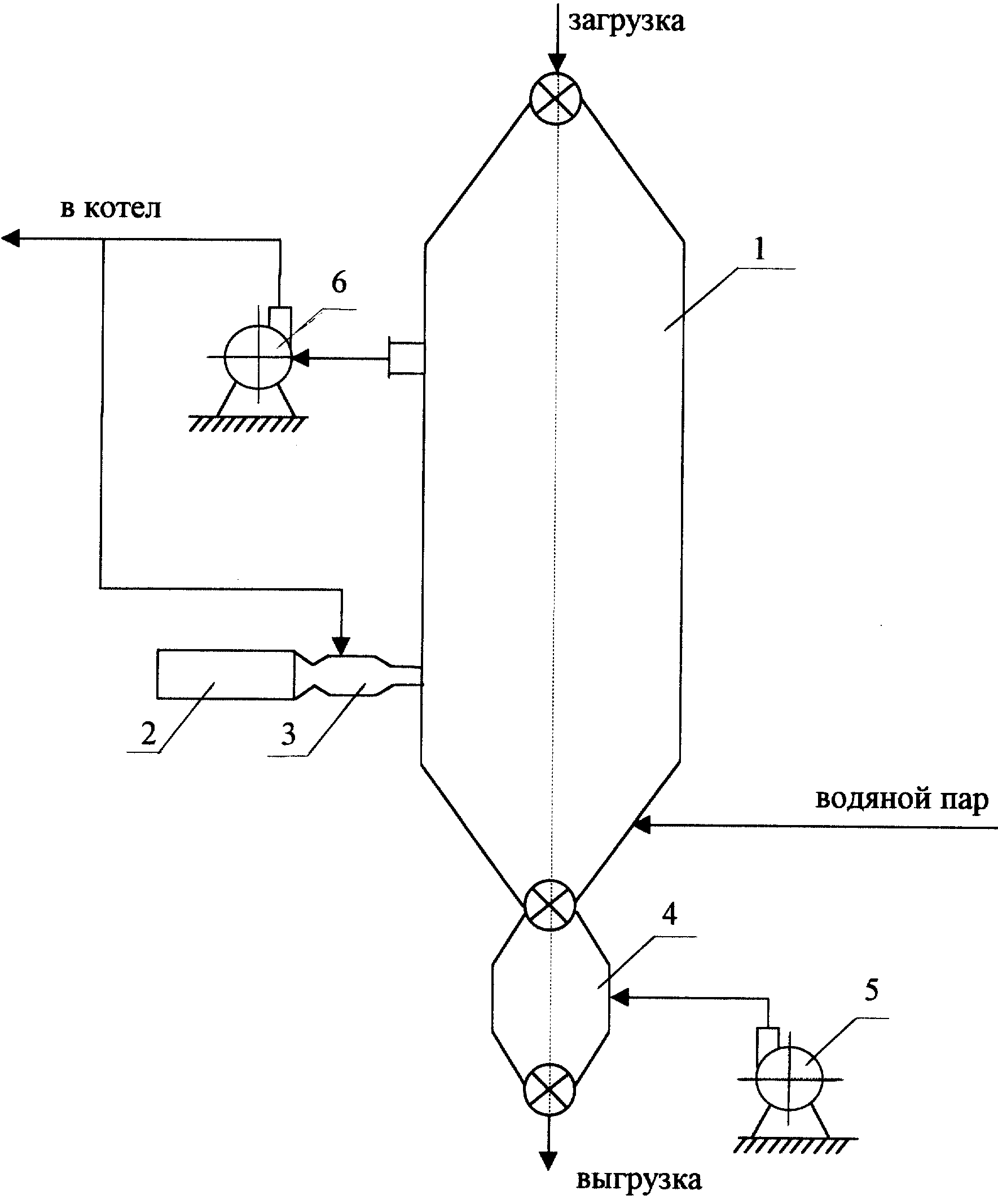

На чертеже показана схема осуществления способа термической переработки биомассы, где 1 - конвертер, 2 - генератор, 3 - смеситель, 4 - охлаждаемый бункер, 5 - воздуходувка, 6 - газодувка.

Способ осуществляют следующим образом.

Предварительно просушенную биомассу загружают непрерывно через герметический питатель из бункера (не показано) в конвертер 1, представляющий собой металлический корпус, футерованный внутри огнеупорным материалом, стойким к восстановительной среде. В нижнюю часть конвертера через патрубок и систему отверстий (не показано) подают навстречу материалу восстановительный газ. Восстановительный газ получают смешением продуктов горения, поступающих из генератора 2, и газов пиролиза биомассы, забираемых газодувкой 6 из конвертера 1 с температурой 230-350oС и подаваемых в смеситель 3. Оставшиеся газы пиролиза подают па сжигание в тепловые аппараты (например, котлы). В конвертер, ниже по ходу движения материала подают насыщенный водяной пар при 105-140oС, который отбирает большую часть тепла от активированного угля и одновременно очищает поверхность угля от оставшихся углеводородов. Охлажденный активированный уголь из нижней части конвертера поступает в охлаждаемый с помощью воздуходувки 5 бункер 4, откуда нагретый воздух поступает на горение топлива в генератор 2. Получаемый активированный уголь имеет удельную поверхность по йоду 280-500 мл/100 г, уд. вес 140-180 кг/м3.

Пример. Загруженные в конвертер отходы деревообрабатывающей промышленности, предварительно измельченные до 15-35 мм и просушенные, нагревают восстановительным газом, полученным при смешении продуктов горения углеводородного топлива в генераторе с α = 0,85 и газов пиролиза в массовом соотношении к продуктам горения 2,8: 1. Время пиролиза 25 мин. В нижнюю часть конвертера подают насыщенный водяной пар с температурой 110oС в соотношении с перерабатываемым материалом 0,1: 1. Выход активированного угля 24,8%, удельная поверхность по йоду 286 мл/100 г, светопропускание толуольного экстракта 99,7%, уд. вес угля 173 кг/м3. Оставшуюся часть газов пиролиза газодувкой подают в топку котла, где сжигают с дополнительной подачей топлива. В дымовых газах отсутствует 3-4-бензпирен, окись углерода, содержание окислов азота 34 мг/м3.

Предлагаемый способ переработки биомассы позволяет использовать ее в качестве экологически чистого топлива с одновременным получением активированного угля с высокой удельной поверхностью.

Реферат

Изобретение относится к термическому пиролизу и может быть использовано в лесотехнической промышленности для утилизации отходов древесины, а также в сельском хозяйстве для утилизации соломы, стеблей и початков кукурузы, лузги и проч. Способ термической переработки биомассы включает загрузку материала в конвертер, пиролиз материала при 650-950oС в среде восстановительного газа, подачу пара после окончания пиролиза и выделение твердого остатка, причем восстановительный газ получают сжиганием углеводородного топлива с коэффициентом расхода воздуха α= 0,85-1,1 и смешением полученных продуктов горения с газами пиролиза биомассы в соотношении с продуктами горения 1-3: 1. После окончания пиролиза подают насыщенный водяной пар при 105-140oС в массовом соотношении с перерабатываемым материалом 0,1-0,25: 1. Технический результат - снижение энергоемкости процесса, повышение адсорбционной активности получаемого древесного угля. 1 з. п. ф-лы, 1 ил.

Комментарии