Устройство удаления жидкостей, скапливающихся в скважине - RU2671372C1

Код документа: RU2671372C1

Чертежи

Описание

Настоящее изобретение относится к области извлечения жидкостей, присутствующих в буровой скважине. В частности, настоящее изобретение находит свое применение для накопительного устройства, обеспечивающего извлечение жидкостей в буровых скважинах для добычи газа или нефти из нетрадиционных ресурсов или из скважин в конце срока службы.

Нетрадиционные ресурсы являются ресурсами, эксплуатация которых требует уровня технологии или инвестирования выше среднего.

Тремя самыми известными типами нетрадиционных газовых ресурсов являются плотные пески (или “tight sands” на английском языке), каменноугольный метан и сланцевые газы.

Хотя этими ресурсами природного газа раньше пренебрегали, отдавая предпочтение традиционным запасам, в последние годы повышается интерес к нетрадиционным ресурсам.

Однако в рамках скважин, выполняемых для эксплуатации этих нетрадиционных ресурсов, и/или в рамках невертикальных буровых скважин инфильтрация и застой жидкостей могут создавать проблемы. Действительно, присутствие этих жидкостей сильно сокращает отдачу этих скважин.

Таким образом, существует потребность в удалении этих жидкостей.

Способы, позволяющие удалять жидкости (воду, нефть или их смесь) из забоя скважины, обозначаются общим термином “механизированная добыча”. Все эти способы отталкиваются от одного принципа: если энергии, содержащейся в пласте-коллекторе, недостаточно для обеспечения подъема жидкостей без внешней помощи, следует искусственно понизить гидростатическое давление или уменьшать внутренний диаметр скважины.

Среди этих способов можно указать следующие:

1) Так называемый способ “газлифт”: в гидростатический столб непрерывно нагнетают газ, что позволяет облегчить столб и обеспечивает подъем жидкостей. Для этого необходимо иметь газ на поверхности и компрессоры. Когда соотношение нефть/вода меняется во времени, и давление пласта-коллектора продолжает снижаться, точку нагнетания газа необходимо менять несколько раз при помощи операций обслуживания скважины (“well servicing” на английском языке). Так называемый способ “газлифт” можно применять в целом ряде ситуаций (например, с расходом 4,800 м3/сутки или с глубиной бурения 4,600 м).

2) Способы с использованием насосов ESP (от “Electric Submersible Pump” на английском языке): эти насосы ESP располагают в забое скважины внутри откачиваемой жидкости. Они создают разрежение в скважине и эффект отсасывания. Эти насосы требуют установки громоздкого и дорогого оборудования и питания электрической энергией с поверхности. Значения возможного расхода могут быть самыми разными (например, от десятка кубических метров в сутки до десятков тысяч кубических метров в сутки). Однако эти насосы могут отключаться, если в систему попадает газ (“gas lock” на английском языке), и удаление жидкости оказывается проблематичным. Эти насосы являются очень чувствительными к эрозии и не работают нормально, если в жидкости присутствует газ, который создает, например, кавитацию.

3) Способы с использованием насосов РСР (от “Progressive Cavity Pump” на английском языке): эти насосы содержат статор и ротор. Эти насосы располагают в забое скважины внутри откачиваемой жидкости и их питают электрической энергией с поверхности. Хотя эти способы являются гибкими, они не позволяют достигать всех возможных значений расхода (до 600 м3/сутки). Кроме того, глубина установки является ограниченной (около 1,800 м). Эти насосы являются исключительно стойкими к эрозии и к присутствию твердых веществ, но некоторые ароматические соединения, содержащиеся в углеводородах, могут повреждать эластомер статора. Кроме того, эти насосы могут работать с перебоями в условиях многофазного потока.

4) Способы с использованием насосов “станок-качалка”. Эти насосы являются поверхностными насосами, которые поднимают текучие среды из забоя скважины в гидравлическом затворе, использование которых ограничено скважинами со слабым дебитом (от 5 до 40 литров при каждом движении) и которые могут оказаться заблокированным от газовой пробки (если в систему попадает газ, она может поднимать лишь небольшое количество жидкости или не поднимать ее совсем, так как в отличие от жидкости газ может сжиматься). Для работы насоса необходимо располагать энергией на поверхности. Кроме того, возникают проблемы для работы этих насосов в наклонных или горизонтальных скважинах.

5) Нагнетание поверхностно-активных веществ в забой скважины, которые смешиваются с жидкостями и образуют пену, снижая таким образом гидростатическое давление.

6) Установка в скважине труб малого диаметра (например, “velocity string” или “capillary string” на английском языке): эти трубы повышают скорость газа, поднимающегося к поверхности и, следовательно, увеличивают его способность поднимать жидкости. Установка этих труб требует полного изменения заканчивания скважины (потенциально сложная операция). Кроме того, эта установка не может быть долгосрочной, так как по мере понижения давления пласта-коллектора, даже малый диаметр может оказаться недостаточным для обеспечения скорости, достаточной для удаления жидкостей.

Такие способы имеют вышеупомянутые недостатки.

Кроме того, если раньше газодобывающие скважины в основном были вертикальными, разработка нетрадиционных ресурсов стала возможной только при бурении наклонных или горизонтальных скважин.

Все эти упомянутые выше способы, которые можно применять для вертикальных скважин, с трудом поддаются внедрению для наклонных или горизонтальных скважин. В частности, способы с использованием насосов, активируемых штангами, приводимыми во вращение или вытягиваемыми с поверхности, могут быть сложными в применении в искривленных скважинах.

В связи с вышеизложенным существует потребность в способе удаления жидкостей из скважин, который является недорогим, простым в применении и надежным.

Задачей настоящего изобретения является улучшение ситуации. Таким образом, объектом настоящего изобретения является устройство удаления жидкости, которое можно расположить в эксплуатационной скважине, содержащей устье скважины и забой скважины. Устройство содержит:

- резервуар, имеющий зону накопления жидкости, при этом указанный резервуар выполнен с возможностью соединения с трубой удаления газа, расположенной в эксплуатационной скважине;

- изолятор, выполненный с возможностью ограничения потока текучей среды между стенкой резервуара и стенкой скважины из первого пространства, образованного между изолятором и забоем скважины, во второе пространство, образованное между изолятором и устьем скважины;

- первое отверстие, выполненное в указанном резервуаре с возможностью обеспечения циркуляции смеси газ-жидкость из указанного первого пространства в третье пространство, образованное в трубе удаления газа;

- второе отверстие в указанном резервуаре, выполненное с возможностью обеспечения циркуляции текучей среды из указанного второго пространства в зону накопления жидкости.

Указанное первое отверстие выполнено между зоной накопления жидкости и соединением с трубой удаления.

В отличие от известных устройств первое отверстие находится не в дне резервуара (то есть накопительной зоны). Резервуар в накопительной зоне может быть герметичным, например, без какого-либо клапана. Действительно, при выполнении нижнего отверстия на уровне дна резервуара эффлюенты, поступающие из продуктивной зоны, должны проходить через текучую среду, накапливающуюся в резервуаре, установленном в скважине. При этом резервуар служит одновременно зоной транзита текучих сред от забоя до поверхности и накопительной зоной. В данном случае эти две функции разделены. Жидкости, которые накапливаются в резервуаре, больше не ограничивают циркуляцию получаемых эффлюентов.

Такое устройство имеет ряд преимуществ, так как на него не влияет траектория скважины или присутствие газа и жидкости. Кроме того, это устройство позволяет понижать минимальное рабочее давление скважины и, следовательно, отсрочить ликвидацию скважины. По сравнению с классическими методами подъема эффлюентов посредством нагнетания газа (или “gas lift” на английском языке) это устройство позволяет уменьшить количество газа, необходимое для удаления жидкостей, например, благодаря циклической работе и подъему большого объема жидкостей во время каждого цикла. Кроме того, оно меньше влияет на производительность скважины за счет оптимизации накопления текучих сред в скважине и их циркуляции из скважины на поверхность.

Система обладает модульностью, позволяющей адаптировать ее к условиям скважины. Сначала дно резервуара выполняют таким образом, чтобы оно изначально было открытым и чтобы скважина могла работать классически (в режиме фонтанирования). Закрывание дна резервуара для работы, описанной ниже, можно предусмотреть, когда классическая эксплуатация скважины больше не обеспечивает достаточного экономического эффекта. Таким образом, устройство можно использовать по-разному и можно адаптировать к реальным условиям скважины.

При необходимости (промывка скважины, обеспечение подъема жидкостей, например, если они появляются в большом количестве) можно также использовать вентили нагнетания газа, находящиеся в трубе удаления.

Точно так же, впоследствии можно установить трубу нагнетания газа.

Разумеется, резервуар может быть образован трубой, подобной вышеупомянутой трубе удаления газов/эффлюентов. Эту трубу просто закрывают на ее нижнем конце.

В рамках настоящего изобретения размер трубы не нужно заранее предусматривать слишком малым, чтобы получать скорости потока, обеспечивающие хороший подъем жидкостей при помощи газа. В ходе эксплуатации скважины большой диметр может тоже иметь ряд преимуществ. Сначала (до использования заявленного устройства) большой диаметр позволяет избегать больших ограничений для добычи во время периода, в ходе которого скважина может работать самостоятельно. Затем во время использования устройства большой диаметр может лучше способствовать разделению между газом и жидкостями.

Устройство может быть выполнено с возможностью обеспечения циркуляции жидкости указанной смеси газ-жидкость из указанного третьего пространства в зону накопления жидкости.

Таким образом, циркуляция внутри трубы удаления в сторону накопительной зоны может происходить просто за счет силы тяжести.

Эффлюенты (смесь газ-жидкость), поступающие из продуктивной зоны, могут заходить в устройство через первое отверстие. Благодаря конструкции устройства, жидкости указанной смеси газ-жидкость накапливаются под действием силы тяжести в резервуаре либо сразу после их поступления в устройство, либо после начала подъема в трубе удаления и их падения вниз противотоком.

Это разделение газ-жидкость облегчает подъем газа (уменьшается гидростатический столб).

В базовую систему можно добавить различные средства для улучшения этого разделения и его более локального осуществления, чтобы повысить общую производительность этой системы: циклонное разделение, ориентация струи вниз на выходе первого отверстия и т.д. представляют собой возможные примеры выполнения, целью которых является улучшение разделения.

Ко второму отверстию можно подсоединить первую нагнетательную трубу для направленного нагнетания газа в конец накопительной зоны, причем этот конец расположен в скважине противоположно соединению с трубой удаления.

Эта первая труба позволяет нагнетать на дно накопительной зоны текучую среду с высоким расходом с целью продувки резервуара и удаления (по меньшей мере частичного) из него любой жидкости.

Эту трубу можно также подсоединить непосредственно на поверхности, при этом труба не имеет отверстия, находящегося в трубе удаления (например, в случае скважин, называемых на английском языке “tubingless”, то есть без эксплуатационной трубы).

В случае необходимости, в первой нагнетательной трубе можно установить устройство обратного клапана. В предпочтительном варианте осуществления изобретения этот клапан можно установить на уровне второго отверстия.

Этот вариант осуществления изобретения позволяет максимизировать объем, который можно использовать для накопления жидкостей. Действительно, клапан, находящийся на конце первой нагнетательной трубы (то есть вблизи забоя скважины), может ограничивать кольцевой объем между первой нагнетательной трубой и стенкой резервуара.

Чтобы лучше использовать эту накопительную емкость, предпочтительно на выходе обратного клапана располагают точку утечки (калиброванное отверстие малого диаметра), чтобы газ, задерживающийся на выходе клапана в первой нагнетательной трубе, мог выходить во время заполнения резервуара и первой нагнетательной трубы.

К первому отверстию можно подсоединить вторую нагнетательную трубу для направленного нагнетания смеси газ-жидкость внутрь подсоединенной трубы удаления.

Эта вторая труба позволяет контролировать направление смеси (например, вверх к центру сечения трубы удаления), чтобы контролировать аэродинамические воздействия на смесь (в частности, воздействия, обеспечивающие улучшенное разделение жидкости и газа в этой смеси).

На второй нагнетательной трубе можно установить устройство обратного клапана, чтобы ограничивать прохождение по меньшей мере одной жидкости в первое пространство. Это устройство обратного клапана можно также расположить на уровне первого отверстия, чтобы препятствовать прохождению эффлюентов/жидкостей из резервуара в первое пространство.

Кроме того, либо на этой трубе, либо в трубе удаления газа можно установить сепаратор, чтобы способствовать отделению жидкости из смеси жидкость-газ. Этот сепаратор может быть циклонным сепаратором.

По меньшей мере одна часть резервуара может быть выполнена с возможностью ее извлечения через внутреннее пространство подсоединенной трубы удаления газа, при этом указанная по меньшей мере одна извлекаемая часть может содержать первое отверстие и второе отверстие.

Кроме того, указанная по меньшей мере одна извлекаемая часть может также содержать обратные клапаны, пробку дна резервуара и нагнетательные трубы.

Эта часть резервуара может быть выполнена съемной для облегчения обслуживания устройства. Действительно, во время работы устройства детали устройства, которые подвергаются воздействиям (и, следовательно, могут выйти из строя или сломаться), находятся в зоне вблизи двух отверстий, например, такие как клапаны или нагнетательные трубы.

Предпочтительно резервуар может содержать горизонтальную часть.

Как будет подробно описано ниже, желательно, чтобы часть резервуара, в котором находится накопительная зона, имела большую длину в горизонтальном направлении. Действительно, эта горизонтальность обеспечивает существенное увеличение накопительной емкости накопительной зоны без увеличения высоты (вдоль оси действия силы тяжести) устройства (то есть без увеличения сопротивления или гидростатического веса, действию которого подвергается газ во время подъема жидкости в верхнюю часть резервуара).

В одном варианте осуществления изобретения длина от дна указанного резервуара до первого отверстия может в два раза превышать высоту вдоль оси действия силы тяжести между указанным дном резервуара и первым отверстием.

Например, положение первого отверстия можно предусмотреть выше (вдоль вертикальной оси), чем самая высокая точка резервуара (которая может соответствовать горизонтальному или искривленному участку скважины), чтобы обеспечивать хорошее заполнение этой накопительной зоны.

Объектом настоящего изобретения является также способ удаления жидкости из эксплуатационной скважины, содержащей устье скважины и забой скважины.

Скважина содержит:

- резервуар, имеющий зону накопления жидкости, и трубу удаления газа, соединенную с резервуаром;

- изолятор, ограничивающий поток текучей среды между стенкой резервуара и стенкой скважины из первого пространства, образованного между изолятором и забоем скважины, во второе пространство, образованное между изолятором и устьем скважины;

при этом способ включает в себя следующие этапы:

- обеспечение циркуляции смеси газ-жидкость через первое отверстие, выполненное в указанном резервуаре, при этом циркуляцию указанной смеси осуществляют из указанного первого пространства в третье пространство, образованное в трубе удаления газа, причем первое отверстие выполнено между зоной накопления жидкости и соединением с трубой удаления;

- по меньшей мере частичное отделение жидкости из указанной смеси в указанной трубе удаления газа;

- перемещение указанной отделенной жидкости за счет силы тяжести в зону накопления жидкости;

- нагнетание текучей среды через второе отверстие в указанном резервуаре из указанного второго пространства в зону накопления жидкости, при этом указанное нагнетание приводит к удалению по меньшей мере части жидкости, скопившейся в накопительной зоне, через трубу удаления.

Нагнетание текучей среды через второе отверстие можно производить при обнаружении падения давления или расхода в трубе удаления газа.

Это падение давления или расхода (предпочтительно измеряемое на уровне устья скважины) можно обнаружить при помощи дифференцирования кривой давления или расхода: при этом предположении абсолютное значение вычисленной производной будет превышать определенное значение.

Решение о прекращении нагнетания газа можно принять, например, при обнаружении снижения давления/расхода жидкостей в устье скважины. Другим показателем может быть объем получаемой жидкости. В ходе каждого цикла можно опорожнять накопительную зону до конечного и известного объема. Это позволяет принять решение об остановке нагнетания газа, служащего для опорожнения, когда получают объем, эквивалентный объему камеры.

Нагнетание текучей среды через второе отверстие можно производить при обнаружении давления в трубе удаления газа ниже заранее определенного давления.

Предпочтительно давление в трубе удаления можно измерять на уровне устья скважины.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания. Это описание носит чисто иллюстративный характер и представлено со ссылками на прилагаемые чертежи.

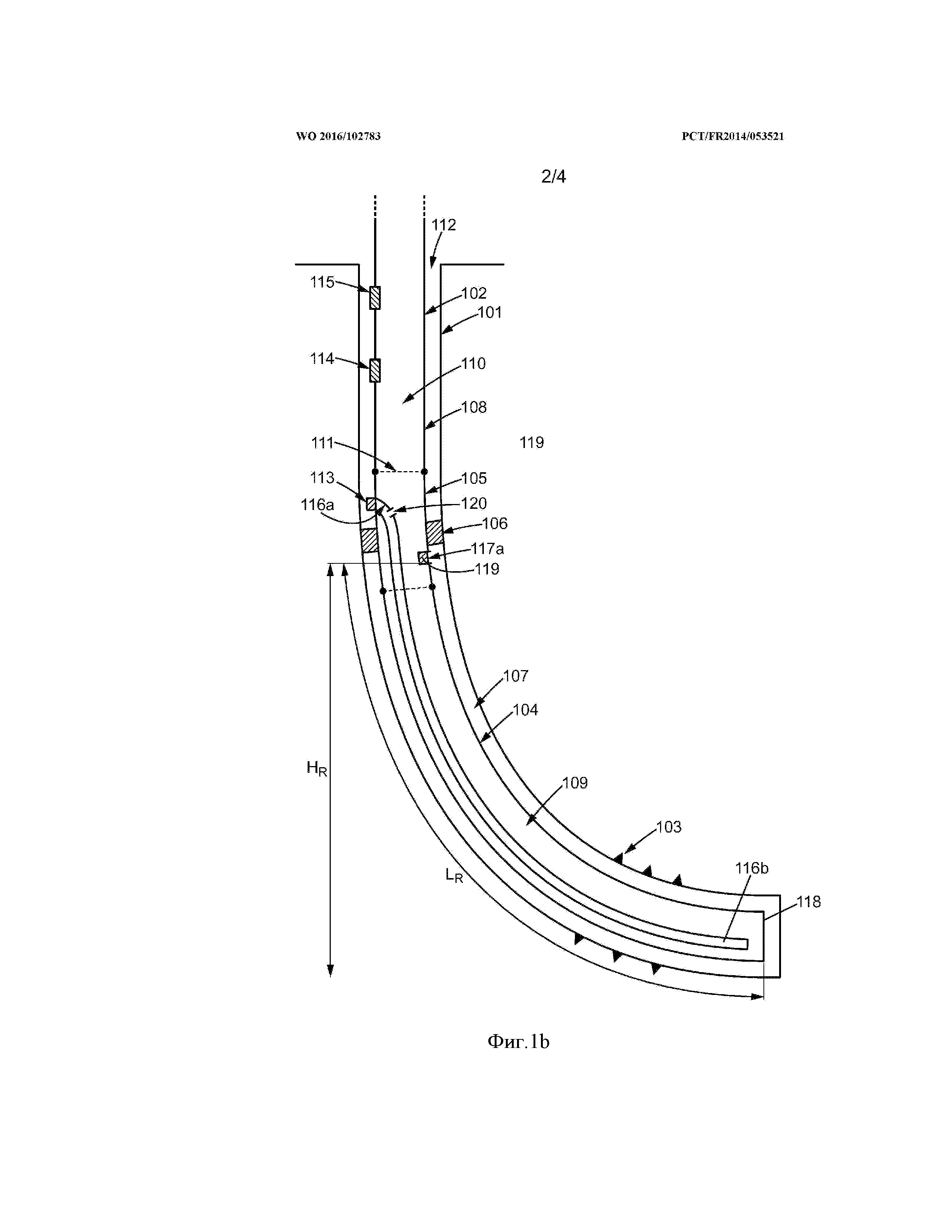

На фиг. 1а и 1b показаны два частных варианта выполнения устройства накопления и извлечения жидкости;

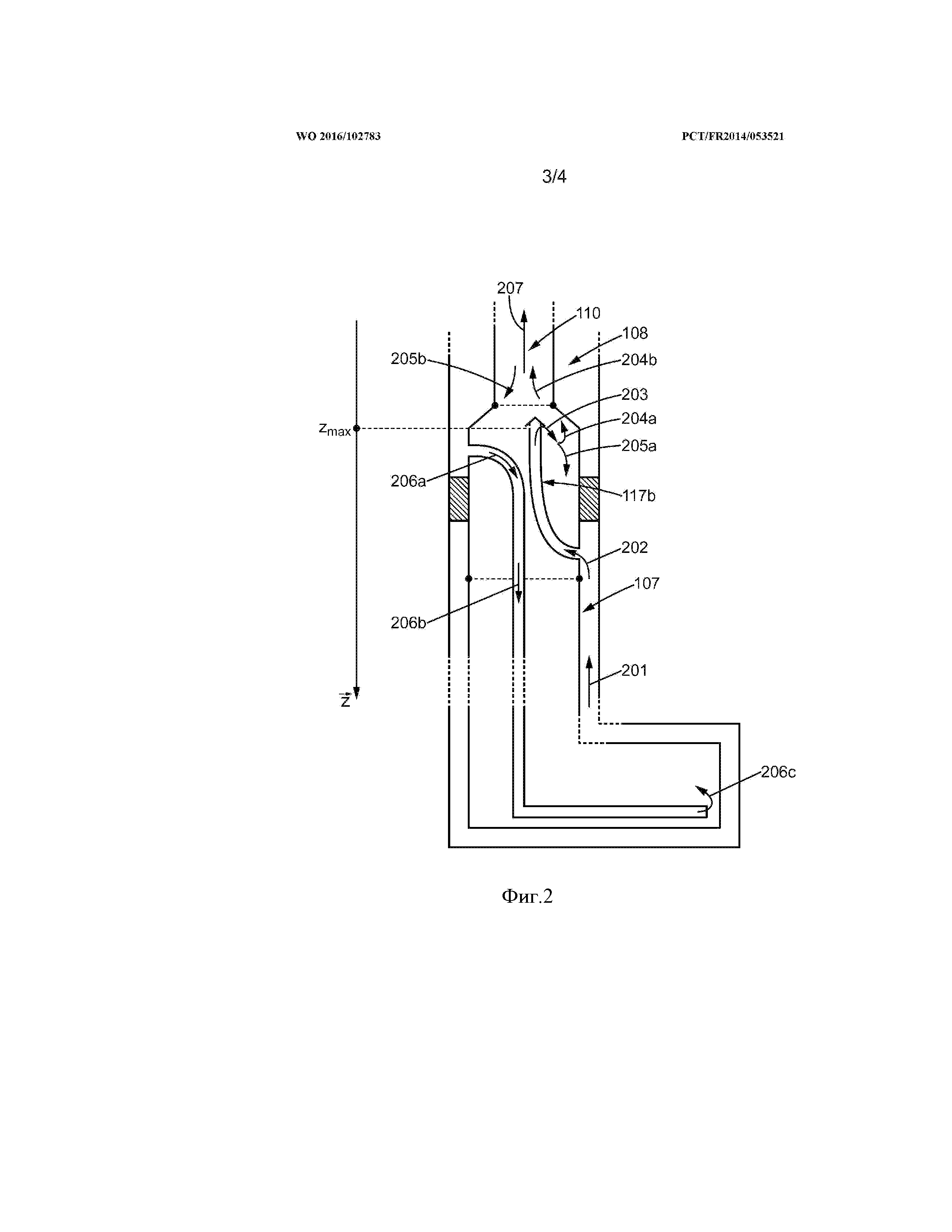

на фиг. 2 – различные циркуляции текучих сред во время работы в частном варианте осуществления изобретения;

на фиг. 3 – кривая давления, которую можно получить во время работы в частном варианте осуществления изобретения.

На фиг. 1 представлен частный вариант выполнения устройства накопления и извлечения жидкости в частном варианте осуществления изобретения.

Устройство удаления, показанное на фиг. 1, расположено в предварительно пробуренной эксплуатационной скважине 112. Чаще всего стенки 101 этой скважины усилены при помощи металлических или бетонных конструкций (или “casing” на английском языке).

В частности, из соображений безопасности и/или эксплуатации в эту скважину вставляют трубу 102 (или “tubing” на английском языке) для обеспечения удаления добываемых текучих сред (например, углеводорода или газа).

На уровне подземного запаса углеводородов (геологических пластов, содержащих жидкие/газовые углеводороды) стенки 101 скважины пробивают/перфорируют (см. обозначение 103 на конце скважины), чтобы добываемая текучая среда могла проникать в скважину для облегчения ее извлечения. В дальнейшем предполагается, что этой добываемой текучей средой является газ, хотя этой добываемой текучей средой может быть и другая текучая среда, в том числе жидкость.

Зону поверхности земли, на уровне которой пробурена скважина, называют «устьем скважины». Нижний конец скважины или часть, наиболее удаленную от устья скважины (часто единственную за исключением случая разветвления скважины), называют «забоем скважины».

В скважине 112 с трубой 102 удаления можно соединить накопительный резервуар (104 или 105). Этот резервуар содержит часть 104, содержащую зону 109 накопления жидкости. Предпочтительно эта часть 104 проходит вдоль скважины до забоя скважины, чтобы получить как можно больший объем внутри накопительной зоны 109. Кроме того, стенки накопительной зоны (или стенки резервуара) расположены рядом со стенкой 101 скважины. Действительно, в кольцевой зоне (то есть между стенкой скважины и стенкой резервуара) следует повысить скорость потока добываемого газа, чтобы способствовать эффекту перемещения жидкостей, присутствующих в забое скважины, добываемым газом. Например, расстояние между стенкой 101 и стенкой накопительной зоны 104 может соответствовать 10% диаметра скважины.

Предпочтительно часть 105 резервуара может отделяться от трубы 102 удаления и от части 104 резервуара, содержащей накопительную зону 109. Это отделение можно произвести, когда устройство сбора и извлечения в соответствии с изобретением установлено на место в скважине, при помощи инструментов, спускаемых в трубу 102 удаления. После отделения эту часть можно поднять внутри трубы 102 удаления.

На резервуаре 105 можно также закрепить изолятор 106 (или “packer” на английском языке), позволяющий ограничить любое прохождение текучей среды между стенкой резервуара 105 или 104) и стенкой 101 скважины.

Это ограничение потока может быть полным или частичным (например, за счет присутствия клапана на изоляторе).

Таким образом, изолятор образует два кольцевых пространства в скважине: первое пространство 107, образованное между изолятором 106 и забоем 118 скважины, и второе пространство 108, образованное между изолятором 106 и устьем скважины.

В извлекаемой части 105 (или верхней части резервуара) можно предусмотреть первое отверстие 117а для обеспечения циркуляции смеси, содержащей добываемый газ и жидкости, из кольцевого пространства 107 внутрь резервуара (105, 104) или внутрь 110 трубы 102 удаления, соединенной с резервуаром.

Предпочтительно можно предусмотреть трубу 117b, позволяющую направлять эту смесь в вертикальном направлении (или в направлении устья скважины). Эта труба 117b может заходить в трубу 102 удаления или заканчивается до захождения в эту трубу.

Кроме того, на одном конце трубы 117b или на уровне отверстия 117а можно установить клапан 119, например обратный клапан, чтобы ограничивать или перекрывать прохождение жидкости изнутри резервуара (104, 105) или изнутри трубы 102 удаления в кольцевую зону 107.

Предпочтительно первое отверстие 117а находится относительно высоко в резервуаре, но не доходит до изолятора 106. Действительно, его верхнее положение позволяет увеличить емкость накопительной зоны 109. Разумеется, если на этом отверстии установлена труба 117b, накопительную емкость накопительной зоны 109 можно увеличить, расположив верхний конец этой трубы на высоте, превышающей высоту первого отверстия. В любом случае ставится цель расположения первого отверстия 117а между зоной 109 накопления жидкости и соединением с трубой удаления (показано в виде линии 111).

В резервуаре (например, в извлекаемой части 105) можно предусмотреть второе отверстие 116а для обеспечения нагнетания газа (воздуха, азота или газа, нейтрального по отношению к углеводородам или к присутствующим газам) из кольцевого пространства 108 в резервуар или, в частности, в зону 109 накопления жидкости.

Кроме того, можно предусмотреть нагнетательную трубу 116b для соединения с этим отверстием 116а. Предпочтительно эта труба 116b может доходить до дна резервуара, то есть до зоны вблизи дна 118. На одном конце трубы 116b или на уровне отверстия 116а, или в любом месте на трубе 116b можно установить обратный клапан 113.

Предпочтительно первое отверстие 117а (соответственно второе отверстие 116а) находится в извлекаемой части 105 резервуара.

На своей стенке труба 102 удаления может содержать клапаны (114, 115) нагнетания газа (или “gas-lift valve” на английском языке или “GLV”), позволяющие, в случае необходимости, облегчить столб жидкости, поднимающейся в трубе 102.

В представленном варианте осуществления изобретения скважина 112 является искривленной скважиной. Разумеется, этот вариант осуществления изобретения работает также для вертикальной скважины или для скважины, содержащей горизонтальную или по существу горизонтальную часть. Установка такого устройства в скважине, содержащей горизонтальную часть, позволяет избежать слишком высокого расположения отверстия 117а (на оси силы тяжести или на вертикали) по отношению к низу скважины, и одновременно позволяет увеличить накопительную зону 109. Действительно, расположение отверстия 117а не слишком высоко по отношению к низу скважины позволяет ограничить энергетическую потерю добываемого газа (и, следовательно, его давления) во время перемещения жидкости в кольцевой зоне 107: чем выше находится это отверстие по отношению к низу скважины (или по отношению к ее самой низкой точке), тем больше энергии добываемый газ будет отдавать перемещаемой жидкости в виде суспензии, чтобы «компенсировать» потенциальную энергию ее тяжести и заставлять ее, таким образом, проходить через отверстие 117а.

Например, предпочтительно длина LR от дна 118 резервуара до отверстия 117а (или до верхнего конца трубы 117b) превышает в N раз (при этом N является действительным числом, превышающим или равным 2) высоту HR вдоль вертикали (то есть вдоль оси силы тяжести) между дном 118 резервуара и отверстием 117а (или верхним концом трубы 117b).

На фиг. 1b представлен другой частный вариант выполнения устройства накапливания и извлечения жидкости в частном варианте осуществления изобретения.

Этот вариант осуществления изобретения в основном имеет те же признаки, что и на фиг. 1а, но все же можно отметить некоторые различия. Каждое из упомянутых ниже различий может присутствовать отдельно в разных вариантах осуществления изобретения.

В этом варианте осуществления изобретения обратный клапан 113 может быть установлен на уровне отверстия 116, как было указано выше.

Кроме того, можно предусмотреть точку 120 утечки (калиброванное отверстие малого диаметра) ниже обратного клапана 113 на трубе 116b, чтобы газ, задерживающийся на выходе этого клапана в трубе 116b, мог выходить во время заполнения резервуара и первой нагнетательной трубы.

Кроме того, в этом варианте осуществления изобретения устройство не содержит трубы 117b. Обратный клапан 119 установлен непосредственно в отверстии 117а.

Предпочтительно труба 102 удаления имеет тот же диаметр, что и резервуар. Действительно, в рамках этого изобретения размер трубы удаления не был заранее уменьшен для получения скоростей потока, обеспечивающих хороший подъем жидкостей газом. В ходе эксплуатации скважины большой диаметр может тоже иметь ряд преимуществ. Сначала (до использования заявленного устройства) большой диаметр позволяет избегать больших ограничений для добычи во время периода, в ходе которого скважина может работать самостоятельно. Затем во время использования устройства большой диаметр может лучше способствовать разделению между газом и жидкостями.

На фиг. 2 показаны разные направления циркуляции текучих сред (жидких, газовых, смешанных) во время работы устройства в частном варианте осуществления изобретения.

Эти направления циркуляции позволяют проиллюстрировать работу устройства, описанного со ссылками на фиг. 1. Не указанные обозначения на фиг. 2 или обозначения, идентичные с фиг. 1, относятся к одним и тем же элементам или к элементам, подобным на фиг. 1 и 2.

После инфильтрации добываемых текучих сред в скважину через отверстия 103 (и, в частности, в кольцевое пространство 107) эти текучие среды перемещаются (стрелка 201) вдоль резервуара, установленного в скважине. В этой зоне скорость газа значительно увеличивается с учетом сужения пространства на этом уровне скважины: ускорение потока способствует лучшему перемещению жидкостей или других частиц, присутствующих в кольцевом пространстве забоя скважины,

С учетом присутствия изолятора 106 газ (или, точнее, смесь, состоящая из добываемого газа и жидкостей) не может проходить в кольцевое пространство над этим изолятором (вдоль направленной вниз оси ) и проникает в первое отверстие (стрелка 202).

В соответствии с траекторией трубы 117b смесь газ-жидкость поступает (стрелка 203) в резервуар. Разумеется, эту смесь газ-жидкость можно направлять напрямую в трубу 102 удаления. Смесь газ-жидкость можно направить в вертикальном направлении, но ее можно также направить в другом направлении в зависимости от технического выбора осуществления. Например, если конец трубы 117b содержит обратный клапан, лучше направить поток смеси газ-жидкость напрямую в трубу удаления. Если конец трубы 117b содержит «конусный колпак» (как показано на фиг. 2, этот конусный колпак позволяет избежать любого прохождения жидкости, которая могла бы перетекать за счет силы тяжести в трубу 117b из трубы 102 удаления), то лучше направлять поток смеси газ-жидкость вниз, то есть к дну резервуара.

В ситуации, показанной на фиг. 1b (то есть в которой нет никакой трубы 117b), способ по существу является таким же. За счет силы тяжести жидкости, содержащиеся в смеси, поступающей на уровне входа 117а, по меньшей мере частично направляются в накопительную зону 109, при этом газ естественным образом проходит вверх.

Устройство разделения жидкость-газ можно также установить на конце трубы 117b или в отверстии 117а (независимо от того, присутствует труба 117b или нет).

В любом случае жидкость из смеси жидкость-газ может стремиться отделиться от смеси (либо за счет конденсации, либо просто за счет силы тяжести, действующей на капли жидкости, уже присутствующие в жидкости). Поэтому по меньшей мере часть жидкости может направляться к дну резервуара (стрелка 205а) в сторону накопительной зоны 109.

Газ, получаемый в результате этого разделения (который может еще содержать часть жидкости), направляется (стрелка 204а, 204b) в трубу 102 удаления за счет естественного давления в забое скважины.

Разумеется, жидкость, все еще присутствующая в газе, удаляемом через трубу удаления, может оседать, например, за счет конденсации, на стенках трубы удаления и стекать вдоль этих стенок (стрелки 205b). Следовательно, капли жидкости могут перемещаться под действием силы тяжести в накопительную зону. Предпочтительно сечение верхнего конца трубы 117b является небольшим (например, более чем в 2 раза меньше) относительно сечения трубы удаления, чтобы ограничивать возврат жидкости в трубу 117b. Кроме того, предпочтительно проекция сечения трубы 117b на горизонтальную плоскость не имеет пересечения с проекцией сечения трубы 102 на ту же плоскость: в частности, капли жидкости, стекающие вдоль стенки трубы 102, не могут вернуться под действием силы тяжести в трубу 117b.

В результате описанных выше циркуляций накопительная зона заполняется жидкостью. Предпочтительно это накопление позволяет ограничить потери напора, в частности, связанные с трением жидкостей внутри и на добываемом газе и с вертикальным перемещением жидкостей. Кроме того, присутствующие в накопительной зоне жидкости не создают противодавления, которое может ограничить или препятствовать любой инфильтрации газа в скважину.

Разумеется, емкость накопительной зоны не является беспредельной. Если эту емкость можно увеличить, в частности, за счет увеличения длины LR резервуара (одновременно ограничивая, насколько это возможно, увеличение высоты HR), то наступает момент, когда накопительная зона оказывается насыщенной (то есть поверхность накопившейся жидкости находится, например, на уровне метки zmax) и появляется потребность в удалении накопившихся таким образом текучих сред.

Таким образом, когда оператор решает удалить накопившиеся в резервуаре жидкости, он может, с поверхности, создать давление в кольцевом пространстве 108 при помощи компрессора (в случае необходимости, общего для нескольких скважин). Это создание давления позволяет газу, содержащемуся в кольцевом пространстве, заходить с высокой скоростью в трубу 116b через отверстие 116а (стрелки 206а и 206b). Во время своего выхода из трубы 116b (стрелка 206с) газ выталкивает жидкости из накопительной зоны вертикально в скважине в трубу 102 удаления. Расход газа является достаточно большим, чтобы «выбрасывать» жидкости (стрелка 207) через трубу 102 удаления. Если давление, создаваемое в накопительной зоне этим сильным нагнетанием газа, превышает рабочее давление на уровне стрелки 203, то желательно предусмотреть обратный клапан (или “check-valve” на английском языке) на конце трубы 117b или на уровне отверстия 117а, чтобы автоматически перекрывать прохождение текучей среды в кольцевое пространство 107.

На фиг. 3 показана кривая 300 возможного давления во время работы частного варианта осуществления изобретения.

Эту кривую давления можно построить, в частности, при помощи датчиков, находящихся в скважине, например, в трубе 102 удаления. Предпочтительно эти датчики находятся в устье скважины, поскольку опускание и стационарная установка датчиков на большой глубине может оказаться сложной.

Во время фазы заполнения накопительной зоны 109 давление Р на уровне датчиков остается по существу постоянным (горизонтальный участок 301) и равно Pnom: действительно, жидкости, которые могут понизить давление добываемого газа, систематически скапливаются в «нейтральной» зоне за пределами траектории циркуляции газа (то есть в накопительной зоне 109).

Когда уровень скопившейся жидкости переходит за метку zmax, давление Р начинает падать (между точками 302 и 303), так как текучие среды тормозят циркуляцию добываемого газа. Может произойти полная остановка циркуляции газа, если гидростатическое давление жидкости, присутствующей над этой меткой, превышает давление газа на уровне конца трубы 117b (при этом находящийся в этом месте обратный клапан закрывается).

Если обнаружено резкое падение давления Р, начиная от давления Рnom, в кольцевое пространство 108 можно произвести сильное нагнетание газа, как было указано выше, что приводит к выталкиванию жидкости из скважины через трубу удаления и к уменьшению скопившейся жидкости в резервуаре. Это сильное нагнетание газа приводит к «неравномерному» существенному изменению давления (см., например, кривую 304).

После этого удаления (точка 305) производственный цикл возобновляется с горизонтальным участком давления 306, подобным горизонтальному участку 301.

Этот контроль процесса удаления жидкости можно также осуществлять посредством отслеживания расхода, а не давления.

В частности, когда расход газа ненормально падает (то есть опускается ниже определенного порогового значения), это может означать, что уровень жидкости в скважине начинает превышать точку входа эффлюентов в устройство и, таким образом, начинает гидростатически давить на газ. Следовательно, необходимо произвести опорожнение резервуара.

Циркуляцию газа для обеспечения опорожнения резервуара можно прекратить, когда расход становится низким (или когда объем жидкости, получаемый во время слива, соответствует объему накопительной зоны).

Разумеется, настоящее изобретение не ограничивается описанными выше вариантами осуществления, представленными в качестве примеров; оно охватывает и другие версии.

Можно предусмотреть и другие варианты осуществления изобретения.

Например, описанные варианты осуществления изобретения предусматривают подсоединение труб к отверстиям в резервуаре, однако можно предусмотреть другие варианты осуществления изобретения без присутствия этих труб.

Реферат

Группа изобретений относится к устройству и способу удаления жидкости из эксплуатационной скважины. Устройство содержит резервуар (104, 105), имеющий зону (109) накопления жидкости, при этом указанный резервуар выполнен с возможностью соединения с трубой (102) удаления газа, расположенной в эксплуатационной скважине; изолятор (106), выполненный с возможностью ограничения потока текучей среды между стенкой (104) резервуара и стенкой (101) скважины из первого пространства (107), образованного между изолятором и забоем скважины, во второе пространство (108), образованное между изолятором и устьем скважины; первое отверстие (117а), выполненное в указанном резервуаре с возможностью обеспечения циркуляции смеси газ-жидкость из указанного первого пространства в третье пространство (110), образованное в трубе удаления газа; и второе отверстие (116а) в указанном резервуаре, выполненное с возможностью обеспечения циркуляции текучей среды из указанного второго пространства в зону накопления жидкости. Первое отверстие выполнено между зоной накопления жидкости и соединением с трубой удаления. Причем резервуар в накопительной зоне является герметичным. Технический результат заключается в повышении эффективности удаления жидкостей, скапливающихся в скважине. 2 н. и 10 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Газлифтная нефтяная скважина для добычи нефтепродуктов, способ добычи нефтепродуктов из газлифтной скважины и способ действия газлифтной нефтяной скважины

Комментарии