Боковая подвеска насосно-компрессорных труб узла соединения многоствольной скважины - RU2745623C1

Код документа: RU2745623C1

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится в целом к узлу соединения многоствольной скважины и, в частности, к боковой подвеске насосно-компрессорных труб узла соединения многоствольной скважины, которая увеличивает прочность на разрыв и разрушение бокового ответвления.

Уровень техники

Данное изобретение относится в целом к выполняемым операциям, и оборудованию, применяемому в связи с подземной скважиной, и, в варианте реализации изобретения, описанном в настоящем документе, более конкретно предоставлен узел соединения многоствольной скважины и способы его применения.

Площадь поперечного сечения в стволе скважины ограничена. В стволе скважины должны размещаться проходящие через него оборудование и колонны насосно-компрессорных труб, а также должна обеспечиваться достаточная площадь потока для эффективной добычи или перекачки через него флюидов. Часто, когда в одном стволе скважины используются несколько колонн насосно-компрессорных труб, обычные колонны насосно-компрессорных труб круглого поперечного сечения просто размещаются рядом друг с другом в стволе скважины. Хотя это может быть самым простым решением, оно также очень неэффективно при использовании доступной площади поперечного сечения в стволе скважины. Одно из решений состоит в изготовлении колонн насосно-компрессорных труб таким образом, чтобы, по меньшей мере, одна из колонн насосно-компрессорных труб имела преимущественно D-образное поперечное сечение. При размещении рядом друг с другом в стволе скважины две колонны насосно-компрессорных труб вместе имеют меньшую площадь поперечного сечения, чем две колонны насосно-компрессорных труб, имеющие круглые поперечные сечения, тем не менее, вместе они занимают значительную часть площади поперечного сечения ствола скважины и, следовательно, могут занимать больше данной площади для потока флюидов, доступа и т. д. Однако, D-образные трубы имеют относительно низкую прочность на разрыв и разрушение по сравнению с круглой трубой, имеющей эквивалентную площадь поперечного сечения и толщину стенки.

Следовательно, можно понять, что было бы желательно обеспечить узел соединения многоствольной скважины, эффективно использующий имеющуюся в наличии площадь поперечного сечения в стволе скважины, который вмещает в себя дополнительные линии и который имеет повышенную прочность на разрыв и разрушение.

Краткое описание чертежей

Различные варианты реализации данного изобретения можно лучше понять из подробного описания, приведенного ниже, и из прилагаемых графических материалов различных вариантов реализации данного изобретения. В графических материалах одинаковые ссылочные позиции могут обозначать идентичные или функционально аналогичные элементы.

На фиг. 1А и 1В совместно представлено схематическое изображение морской нефтегазовой платформы, функционально соединенной с узлом соединения многоствольной скважины, имеющим боковую подвеску насосно-компрессорных труб, в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

на фиг. 2 представлено схематическое изображение узла соединения многоствольной скважины, проиллюстрированного на фиг. 1А и 1В, в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

на фиг. 3 проиллюстрирован вид сбоку узла соединения многоствольной скважины, проиллюстрированного на фиг. 1А и 1В, в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

на фиг. 4 проиллюстрирован вид в перспективе в поперечном сечении части узла соединения многоствольной скважины, проиллюстрированного на фиг. 1А и 1В, причем узел соединения многоствольной скважины содержит боковую подвеску насосно-компрессорных труб в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

на фиг. 5 проиллюстрирован вид в перспективе боковой подвески насосно-компрессорных труб, показанной на фиг. 4 в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

на фиг. 6 проиллюстрирован вид сбоку в частичном сечении узла соединения многоствольной скважины, проиллюстрированного на фиг. 1А и 1В, в соответствии с еще одним приведенным в качестве примера вариантом реализации данного изобретения, причем узел соединения многоствольной скважины содержит D-образную насосно-компрессорную трубу, первую боковую подвеску насосно-компрессорных труб, вторую боковую подвеску насосно-компрессорных труб и основную насосно-компрессорную трубу;

на фиг. 7 проиллюстрирован вид в частичном поперечном сечении D-образной насосно-компрессорной трубы, боковой подвески насосно-компрессорных труб и основной насосно-компрессорной трубы по фиг. 6 в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

на фиг. 8 проиллюстрирован вид в перспективе первой боковой подвески насосно-компрессорных труб и второй боковой подвески насосно-компрессорных труб, показанных на фиг. 6 в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

на фиг. 9 проиллюстрирован вид сбоку первой боковой подвески насосно-компрессорных труб и второй боковой подвески насосно-компрессорных труб, показанных на фиг. 7 в соответствии с приведенным в качестве примера вариантом реализации данного изобретения;

на фиг. 10 проиллюстрирован вид в перспективе узла соединения многоствольной скважины по фиг. 1А и 1В, в соответствии с еще одним приведенным в качестве примера вариантом реализации данного изобретения, причем узел соединения многоствольной скважины содержит y-образный соединитель, первую и вторую боковые насосно-компрессорные трубы, боковую подвеску насосно-компрессорных труб и основную насосно-компрессорную трубу;

на фиг. 11 проиллюстрирован вид в перспективе боковой подвески насосно-компрессорных труб, а также первой и второй боковых насосно-компрессорных труб по фиг. 10 в соответствии с приведенным в качестве примера вариантом реализации изобретения;

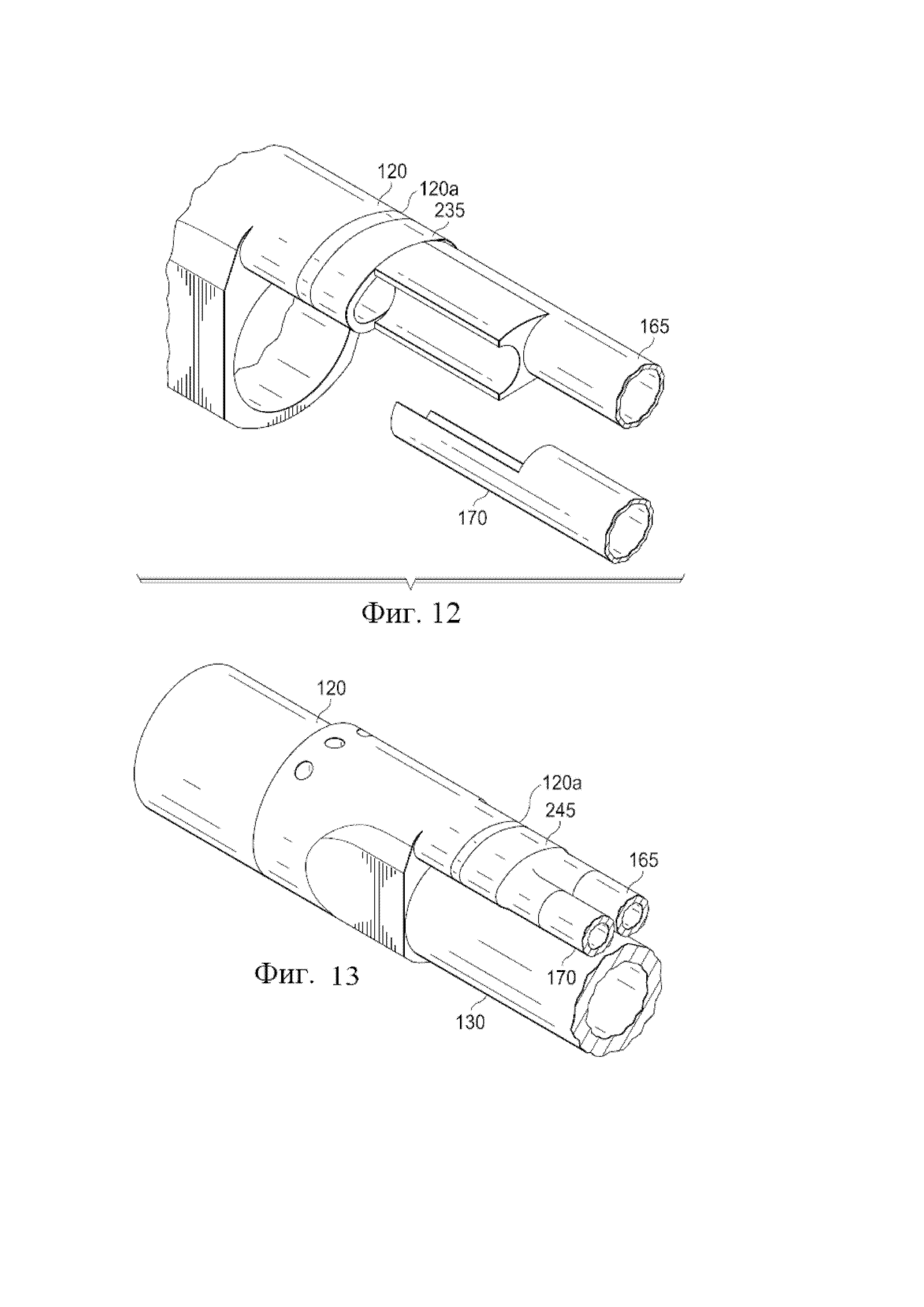

на фиг. 12 проиллюстрирован вид в перспективе первой и второй боковых насосно-компрессорных труб, части y-образного соединителя и другой боковой подвески насосно-компрессорных труб по фиг. 10 в соответствии с приведенным в качестве примера вариантом реализации изобретения; а также

на фиг. 13 проиллюстрирован вид в перспективе узла соединения многоствольной скважины по фиг. 1А и 1В в соответствии с еще одним приведенным в качестве примера вариантом реализации данного изобретения, причем узел соединения многоствольной скважины содержит y-образный соединитель и боковую подвеску насосно-компрессорных труб.

Подробное описание сущности изобретения

Иллюстративные варианты реализации изобретения и соответствующие способы по данному изобретению описаны ниже так, как они могут использоваться в боковой подвеске насосно-компрессорных труб узла соединения многоствольной скважины. В целях ясности не все признаки фактической реализации или способа описаны в данной спецификации. Конечно, следует принимать во внимание, что при разработке любого такого фактического варианта реализации изобретения необходимо принимать многочисленные решения, специфичные для варианта реализации, для достижения конкретных целей разработчиков, таких как соответствие системным и деловым ограничениям, которые будут варьироваться в зависимости от того или иного варианта реализации. Кроме того, следует понимать, что такие усилия по разработке могут быть сложными и трудоемкими, но, тем не менее, будут обычным делом для специалистов в данной области техники, пользующихся преимуществом данного изобретения. Дополнительные аспекты и преимущества различных вариантов реализации изобретения и связанных способов изобретения станут очевидными из рассмотрения следующего описания и графических материалов.

Вышеизложенное изобретение может повторять ссылочные позиции и/или буквы в различных примерах. Такое повторение предназначено для простоты и ясности и само по себе окончательно не определяет отношение между различными рассматриваемыми вариантами реализации изобретения и/или конфигурациями. Кроме того, пространственно относительные термины, такие как «внизу», «ниже», «нижний», «выше», «верхний», «вверх по стволу скважины», «вниз по стволу скважины», «вверх по потоку», «вниз по потоку» и тому подобное, могут использоваться в данном документе для простоты описания, чтобы описать связь одного элемента или признака с другим элементом (элементами) или признаком (признаками), проиллюстрированными на фигурах. Пространственно относительные термины предназначены для охвата различных ориентаций устройства при использовании или работе в дополнение к ориентации, изображенной на фигурах. Например, если устройство на фигурах перевернуто, элементы, описанные как «ниже» или «под» другими элементами или признаками, будут тогда ориентированы «над» другими элементами или признаками. Таким образом, приведенный в качестве примера термин «ниже» может охватывать как ориентацию выше, так и ориентацию ниже. Устройство может быть ориентировано иным образом (повернуто на 90 градусов или находиться в других ориентациях), и пространственно относительные описательные термины, используемые в данном документе, также могут толковаться соответствующим образом.

На фиг. 1A и 1B вместе представлено схематическое изображение морской нефтегазовой платформы, в целом обозначенной позицией 10, функционально соединенной в качестве примера с узлом соединения многоствольной скважины, имеющим боковую подвеску насосно-компрессорных труб, в соответствии с данным изобретением. В качестве альтернативного варианта, такой узел может быть соединен с полупогружным или буровым судном. Кроме того, хотя на фиг. 1А и 1В изображена морская операция, специалистам в данной области техники должно быть понятно, что устройство в соответствии с данным изобретением также хорошо подходит для использования в операциях на суше. Для удобства в последующем обсуждении, хотя на фиг. 1А и 1В показан вертикальный ствол скважины, специалистам в данной области техники должно быть понятно, что устройство в соответствии с данным изобретением также хорошо подходит для использования в стволах скважин, имеющих другие ориентации, включая горизонтальные стволы скважин, наклонные стволы скважин, многоствольные стволы скважин или тому подобное.

Со ссылкой все еще на пример морской нефтегазовой платформы по фиг. 1А и 1В, полупогружная платформа 15 может быть расположена над погруженным нефтегазоносным пластом 20, расположенным под морским дном 25. Подводный трубопровод 30 может проходить от палубы 35 платформы 15 до подводной устьевой установки 40, включая противовыбросовые превенторы 45. Платформа 15 может содержать подъемное устройство 50, буровую вышку 55, блок перемещения 60 и крюк 65 для подъема и опускания колонн труб, например, по существу, трубчатой проходящей в осевом направлении колонны 70 насосно-компрессорных труб.

Как и в настоящем приведенном в качестве примера варианте реализации изобретения по фиг. 1А и 1В, скважинная система 75, которая содержит основную скважину или основной ствол 80 скважины, проходит через различные слои земли, содержащие пласт 20, причем часть ствола 80 скважины имеет колонну 85 обсадных труб. Скважинная система 75 также содержит боковые стволы 90, 95 и 100 скважины, которые пересекаются с основным стволом 80 скважины. Однако данное изобретение вовсе не ограничивается конкретной конфигурацией скважинной системы 75, например определенным количеством или расположением стволов 90, 95 и 100 скважины, изображенными на фиг. 1А и 1В.

В приведенном в качестве примера варианте реализации изобретения узел соединения ствола скважины или соединение для управления притоком в многоствольной скважине («соединение MIC»; multi-branch inflow control), такой как узел 105 соединения многоствольной скважины, установлен в секции 90 ствола скважины с идентичными или подобными узлами 110 и 115 соединения многоствольной скважины, которые устанавливаются соответственно в секциях 95 и 100 ствола скважины, чтобы обеспечить управляемую гидравлическую связь и доступ между секциями ствола скважины. Узел 105 содержит соединитель колонны насосно-компрессорных труб, такой как y-соединитель 120; первую колонну 125 насосно-компрессорных труб; а также вторую колонну 130 насосно-компрессорных труб, причем первая и вторая колонны 125, 130 насосно-компрессорных труб расположены рядом друг с другом или находятся в параллельном расположении и каждая из них прикреплена к концу 120а соединителя 120. Узел 105 соединен с колонной 70 насосно-компрессорных труб на конце 120b соединителя 120. В некоторых вариантах реализации изобретения обсадную колонну спускают между соединителем 120 и подвеской обсадной колонны-хвостовика. Затем, во время отдельного спуска вглубь скважины, колонну 70 насосно-компрессорных труб спускают в скважину, и узел уплотнения в забое скважины вводят в полированное приемное гнездо пакера и приводят в герметичное зацепление с подвеской обсадной колонны-хвостовика. Узел 105 показан в первой конфигурации на фиг. 1А и 1В, при этом первая колонна 125 насосно-компрессорных труб проходит в стволе 90 скважины. В приведенном в качестве примера варианте реализации изобретения у-образный соединитель 120 выполнен с возможностью присоединения ко второй колонне 130 насосно-компрессорных труб, когда вторая колонна насосно-компрессорных труб имеет преимущественно круглое поперечное сечение, и выполнен с возможностью присоединения к первой колонне 125 насосно-компрессорных труб, когда, по меньшей мере, часть первой колонны 125 насосно-компрессорных труб имеет преимущественно D-образное поперечное сечение. Таким образом, при расположении рядом друг с другом в стволе 80 скважины первая и вторая колонны 125 и 130 насосно-компрессорных труб вместе имеют небольшое поперечное сечение. Как правило, первая и вторая колонны 125 и 130 насосно-компрессорных труб вместе имеют меньшее поперечное сечение, чем колонна 85 обсадных труб. Трубы D-образной формы, как правило, имеют относительно низкую прочность на разрыв и разрушение по сравнению с круглой трубой, имеющей эквивалентное поперечное сечение, площадь и толщину стенки. Таким образом, в некоторых вариантах реализации изобретения усиление первой колонны 125 труб, когда первая колонна 125 труб имеет D-образное соединение, которое соединяется с y-образным соединителем 120, увеличивает прочность на разрыв и сжатие узла 105, а также поддерживает небольшое поперечное сечение первой и второй колонн 125 и 130 насосно-компрессорных труб, когда они расположены рядом друг с другом.

В этом примере и как проиллюстрировано на фиг. 2, соединитель 120 обеспечивает гидравлическое сообщение между колонной 70 насосно-компрессорных труб и каждой из колонн 125, 130 насосно-компрессорных труб. Кроме того, физический доступ обеспечивается через соединитель 120 между первой колонной 125 насосно-компрессорных труб и, по меньшей мере, второй колонной 130 насосно-компрессорных труб. Такой доступ может обеспечить транспортировку скважинного инструмента (такого как переключающий инструмент, спускное устройство, инструмент для подъема скважинных устройств и т. д.) через соединитель 120 в колонну 130 насосно-компрессорных труб, например, для управления клапаном или другим устройством 140 управления потоком, которое управляет потоком в продольном направлении через эксплуатационную колонну 145 или основную эксплуатационную колонну, размещенную внутри колонны 130 насосно-компрессорных труб, и принимает флюиды из секции 95 и/или 100 ствола скважины, или для управления клапаном или другим устройством 150 управления потоком, которое управляет потоком флюида от кольцевого пространства, образованного между эксплуатационной колонной 145 и второй колонной 130 и/или y-образным соединителем 120, в эксплуатационную колонну 145. Эксплуатационная колонна 145 может быть размещена внутри колонны 70 насосно-компрессорных труб или образовывать часть колонны 70 насосно-компрессорных труб. Независимо от этого, эксплуатационная колонна 145 транспортирует флюиды к поверхности в этом варианте реализации изобретения. Доступ через соединитель 120 можно использовать для целей, отличных от работы устройств управления потоком, в соответствии с объемом данного изобретения. Дроссели или другие типы устройств управления потоком можно использовать для регулирования потоков флюидов, поступающих в колонну 70 насосно-компрессорных труб над колонной 130 насосно-компрессорных труб. Так как в одной скважине может присутствовать несколько узлов 105, другая колонна 70 насосно-компрессорных труб может быть прикреплена к нижней части колонны насосно-компрессорных труб 145; или колонны 70 и 145 насосно-компрессорных труб могут быть одной и той же колонной.

Указанные устройства могут управляться дистанционно с помощью проводных или беспроводных средств (например, с помощью акустики, импульсов давления или электромагнитной телеметрии, посредством оптического волновода, электрического проводника или линий управления и т.д.), обеспечивая интеллектуальную систему заканчивания, в которой может независимо контролироваться процесс добычи из различных секций ствола скважины. Таким же образом, может независимо контролироваться и/или регулироваться закачка в различные участки различных секций ствола скважины.

В примере, проиллюстрированном на фиг. 1А и 1В, секции 90, 95 и 100 ствола скважины обсажены колонной 85 обсадных труб, но секция 155 ствола скважины не обсажена или является скважиной с необсаженным стволом. Окно 160 образовано в колонне 85 обсадных труб, причем секции 155 ствола скважины выходят наружу от каждого из окон 160. Секции 90, 95 и 100 ствола скважины проходят наружу от ствола 155 скважины. Однако при необходимости могут быть использованы другие способы и конфигурации заканчивания. Например, секции 90, 95 и 100 ствола скважины могут быть обсажены, причем обсадная колонна-хвостовик в ней герметично соединена с окном 160 или другой частью колонны 85 обсадных труб и т. д. Таким образом, следует понимать, что объем данного изобретения не ограничивается какими-либо признаками скважинной системы 75 или связанным способом, описанным в данном документе или изображенном в графических материалах.

В примере по фиг. 2 первая колонна 125 насосно-компрессорных труб, которая представляет собой боковую колонну насосно-компрессорных труб, может содержать первую боковую колонну насосно-компрессорных труб или первый трубчатый элемент 165 и вторую колонну насосно-компрессорных труб или второй трубчатый элемент 170 (показанный на фиг. 4), который транспортирует флюиды (такие как углеводородные флюиды, нефть, газ, вода, пар и т. д.) из секции 90 ствола скважины к эксплуатационным колоннам 145 и/или 70 через соединитель 120. Аналогичным образом флюиды транспортируются через боковые колонны насосно-компрессорных труб и из секций 95 и 100 ствола скважины соответственно. Как правило, первый трубчатый элемент 165 и второй трубчатый элемент 170 расположены или разнесены между собой, находясь рядом друг с другом или параллельно друг другу.

Однако такая добыча не является необходимой в соответствии с объемом данного изобретения. В других примерах один флюид (такой как пар, жидкая вода, газ и т. д.) может закачиваться в одну из секций 90, 95 и 100 ствола скважины, а другой флюид (такой как нефть и/или газ и т. д.) может добываться из другой секции ствола скважины, флюиды можно закачивать в более чем одну из секций 90, 95 и 100 ствола скважины и т.д. Таким образом, любой тип операций по закачке и/или добыче может быть выполнен в соответствии с принципами данного изобретения.

Далее на фиг. 3 в качестве примера представлен вид сбоку узла 105, когда он находится во второй конфигурации, например, когда первая колонна 125 насосно-компрессорных труб еще не проходит в стволе 90 скважины. В этом примере узел 105 содержит множество боковых подвесок 185 насосно-компрессорных труб, включая первую боковую подвеску 190 насосно-компрессорных труб, вторую боковую подвеску 195 насосно-компрессорных труб и третью боковую подвеску 200 насосно-компрессорных труб и так далее. Дополнительно со ссылкой на фиг. 4, которая представляет собой вид в перспективе в поперечном сечении первой колонны 125 насосно-компрессорных труб, каждая из боковых подвесок насосно-компрессорных труб, по меньшей мере, частично окружает часть первого и второго трубчатых элементов 165 и 170. Дополнительно со ссылкой на фиг. 5, которая представляет собой вид в перспективе первой боковой подвески 190 насосно-компрессорных труб, боковая подвеска 190 насосно-компрессорных труб содержит выполненный как единое целое неразъемный корпус 190a; первый канал 190b, проходящий через неразъемный корпус 190а; и второй канал 190с, проходящий через неразъемный корпус 190а. В некоторых вариантах реализации изобретения корпус 190 не является выполненным как единое целое неразъемным корпусом. Первый и второй каналы 190b и 190c разнесены друг от друга параллельно, причем первый канал 190b выполнен с возможностью, по меньшей мере, частично окружать первый трубчатый элемент 165, а второй канал 190c выполнен с возможностью, по меньшей мере, частично окружать второй трубчатый элемент 170. В основном выполненный как единое целое неразъемный корпус 190a непрерывно и в виде сплошного элемента проходит в направлении, показанном стрелкой и обозначенном позицией 205 на фиг. 5 («направление 205»), поперечном параллельным направлениям продолжения первого и второго каналов 190b и 190c, показанным стрелками и обозначенным позициями 210 и 215 на фиг. 5 («направление 210» и «направление 215») соответственно от первого канала 190b до второго канала 190с. В основном добавление первой боковой подвески 190 насосно-компрессорных труб увеличивает значение максимально допустимой радиальной нагрузки при сжатии и/или значение максимально допустимой осевой нагрузки при сжатии боковой колонны 125 насосно-компрессорных труб. В некоторых вариантах реализации изобретения наружная поверхность выполненного как единое целое неразъемного корпуса 190a образует выпуклую поверхность 190d, а противоположная наружная поверхность выполненного как единое целое неразъемного корпуса образует вогнутую поверхность 190e. В основном вогнутая поверхность 190e позволяет первой колонне 125 насосно-компрессорных труб, по меньшей мере, частично охватывать вторую колонну 130 насосно-компрессорных труб, когда узел 110 имеет вторую конфигурацию. То есть наружная вогнутая поверхность 190e выполненной как единое целое неразъемной части 190a выполнена с возможностью, по меньшей мере, частичного охвата второй колонны 130 насосно-компрессорных труб, когда узел 105 имеет вторую конфигурацию, тем самым уменьшая объединенную площадь поперечного сечения первой и второй колонн 125 и 130 насосно-компрессорных труб. В основном множество боковых подвесок 185 насосно-компрессорных труб, показанных на фиг. 3-5, позволяет исключить D-образную насосно-компрессорную трубу из узла 105, увеличивает предел прочности на разрыв и разрушение узла 105 и/или увеличивает гибкость узла 105. В некоторых вариантах реализации изобретения первая боковая подвеска 190 насосно-компрессорных труб размещает (или поддерживает положение) первую и вторую колонны 125 и 130 насосно-компрессорных труб в непосредственной близости друг от друга, что позволяет использовать первую и вторую колонны 125 и 130 насосно-компрессорных труб (вместо одной колонны насосно-компрессорных труб), причем первая и вторая колонны 125 и 130 насосно-компрессорных труб имеют меньшие диаметры, чем одна колонна насосно-компрессорных труб. Таким образом, использование первой боковой подвески 190 насосно-компрессорных труб с первой и второй колоннами 125 и 130 насосно-компрессорных труб увеличивает значение максимально допустимой радиальной нагрузки при сжатии боковой колонны 125 насосно-компрессорных труб, увеличивает предел прочности на разрыв и разрушение узла 105 и/или увеличивает гибкость узла 105.

В некоторых вариантах реализации изобретения, как проиллюстрировано на фиг. 6-8, первая боковая колонна 125 насосно-компрессорных труб может содержать D-образную трубу 220, в которую проходит множество боковых подвесок 185 насосно-компрессорных труб, первый трубчатый элемент 165 и второй трубчатый элемент 170 (первый и второй трубчатые элементы 165 и 170 не показаны на фиг. 6-8). Таким образом, по меньшей мере, первая боковая подвеска 190 насосно-компрессорных труб, первый трубчатый элемент 165 и второй трубчатый элемент 170 размещены в канале 225 D-образной трубы 220. Таким образом, каждая из множества боковых подвесок 185 насосно-компрессорных труб имеет поперечное сечение, соответственно подходящее по форме к внутренней части преимущественно D-образной части круга. Как проиллюстрировано на фиг. 7 и 8, канал 230 проходит в продольном направлении через выполненный как единое целое корпус 190a первой боковой подвески 190 насосно-компрессорных труб, при этом поддерживается цельное и непрерывное удлинение корпуса 190a в направлении 205, которое является поперечным параллельным направлениям 210 и 215 удлинения первого и второго каналов 190b и 190c. Как проиллюстрировано на фиг. 8 и 9, выполненный как единое целое неразъемный корпус 190a первой боковой подвески 190 насосно-компрессорных труб имеет противоположные концевые части 190f и 190g. Концевая часть 190f первой боковой подвески 190а насосно-компрессорных труб имеет поверхность 190h, которая, по существу, перпендикулярна (то есть в пределах 10 градусов) длине выполненного как единое целое неразъемного корпуса 190а (определенного в направлении 210 и/или 215), и поверхность 190j, которая наклонена внутрь относительно поверхности 190h. Концевая часть 190g имеет поверхность 190k, которая, по существу, перпендикулярна длине выполненного как единое целое неразъемного корпуса 190a, и вторую поверхность 190l, которая наклонена наружу относительно первой поверхности 190k и выполненного как единое целое неразъемного корпуса 190a первой боковой подвески 190 насосно-компрессорных труб. Поскольку каждая боковая подвеска насосно-компрессорных труб, такая как вторая и третья боковые подвески 195 и 200 насосно-компрессорных труб, по существу, идентична или аналогична первой боковой подвеске 190 насосно-компрессорных труб, вторая и третья боковые подвески 195 и 200 насосно-компрессорных труб не будут более подробно описаны. Ссылочные позиции, используемые для обозначения элементов второй и третьей боковых подвесок 195 и 200 насосно-компрессорных труб, которые, по существу, идентичны признакам первой боковой подвески 190 насосно-компрессорных труб, будут соответствовать ссылочным позициям, используемым для ссылки на признаки первой боковой подвески 190 насосно-компрессорных труб, за исключением того, что индекс для ссылочных позиций, используемый для обозначения признаков второй и третьей боковых подвесок 195 и 200 насосно-компрессорных труб, то есть 195 и 200, будет заменен индексом первой боковой подвески труб, то есть 190.

Как видно, по меньшей мере, на фиг. 6, множество боковых подвесок 185 насосно-компрессорных труб последовательно расположены внутри D-образной насосно-компрессорной трубы 220. В основном в случае второй конфигурации и/или когда к первой колонне 125 насосно-компрессорных труб прикладываются небольшие изгибающие напряжения, торцевая поверхность 190k входит в зацепление с торцевой поверхностью 195f и продольные оси первой и второй боковых подвесок 190 и 195 насосно-компрессорных труб, по существу, коллинеарны и/или выровнены. Однако в случае первой конфигурации и/или когда к первой колонне 125 насосно-компрессорных труб прикладываются дополнительные изгибающие напряжения, торцевая поверхность 190l входит в зацепление с торцевой поверхностью 195j, тем самым позволяя первой и второй боковым подвескам 190 и 195 насосно-компрессорных труб поворачиваться относительно друг друга для гибкости. Это шарнирное соединение приводит к смещению продольных осей первой и второй боковых подвесок 190 и 195 насосно-компрессорных труб и допускает некоторый изгиб первой колонны 125 насосно-компрессорных труб при одновременном увеличении значения максимально допустимой радиальной нагрузки при сжатии первой колонны 125 насосно-компрессорных труб. В основном множество боковых подвесок 185 насосно-компрессорных труб, показанных на фиг. 6-9, не требуют изменения внешней геометрии обычных или существующих соединений MIC, укрепляют D-образную трубку 220, сохраняя при этом гибкость, способны выдерживать предварительную нагрузку и повышают прочность на разрушение узла 105.

Далее со ссылкой на фиг. 10, на которой проиллюстрирован другой вариант реализации узла 105 соединения многоствольной скважины, множество боковых подвесок 185 насосно-компрессорных труб могут быть разнесены друг от друга в продольном направлении вдоль трубчатых элементов 165 и 170. Как показано на фиг. 10 и в одном варианте реализации первой боковой подвески 190 насосно-компрессорных труб, корпус 190a подвески 190 может быть выполнен с возможностью гидравлического соединения и уплотнения множества сегментов 165a и 165b насосно-компрессорных труб, которые вместе образуют первый трубчатый элемент 165. То есть первый и второй каналы 190b и 190c являются внутренними каналами, образованными внутри корпуса 190a, которые, по меньшей мере, частично образуют часть трубчатых элементов 165 и 170. Как проиллюстрировано на фиг. 11, сегменты 165a и 165b насосно-компрессорных труб соединены с первой подвеской 190 насосно-компрессорных труб. Сегменты 165a и 165b насосно-компрессорных труб могут быть прикреплены посредством сварки, нарезания резьбы, скрепления, пайки и тому подобного. Сегменты 170a и 170b насосно-компрессорных труб соединены с первой подвеской 190 насосно-компрессорных труб аналогичным образом. Как проиллюстрировано на фиг. 12, боковая подвеска 235 насосно-компрессорных труб из множества боковых подвесок 185 насосно-компрессорных труб соединяется с концом 120a соединителя 120, когда конец 120a выполнен с возможностью соединения с D-образной насосно-компрессорной трубой. Боковая подвеска 235 насосно-компрессорных труб идентична первой боковой подвеске 190 насосно-компрессорных труб, как проиллюстрировано на фиг. 10, за исключением того, что конец 190g выполнен с возможностью соединения с соединителем D-образной насосно-компрессорной трубы. Таким образом, боковая подвеска 235 насосно-компрессорных труб является преобразователем D-образной трубы в две колонны насосно-компрессорных труб, одновременно обеспечивая дополнительную подвеску для двух трубчатых элементов 165 и 170. Вариант реализации изобретения, проиллюстрированный на фиг. 10-12, изображает сварной вариант реализации автоматически конфигурируемого устройства, который увеличивает прочность на разрыв и разрушение обычного соединения MIC от предела прочности на разрыв при около 3000 фунтах на квадратный дюйм и предела прочности на разрушение при 2500 фунтах на квадратный дюйм в разогнутой конфигурации до предела прочности на разрыв при 6 970 фунтах на квадратный дюйм и предела прочности на разрушение при 4950 фунтах на квадратный дюйм. Как проиллюстрировано на фиг. 10 и 12, боковая подвеска 235 насосно-компрессорных труб представляет собой переходник со сварным концом, который приварен к концу 120а соединителя 120, чтобы исключить использование D-образной трубы. В одном варианте реализации изобретения первый трубчатый элемент 165 приварен к боковой подвеске 235 насосно-компрессорных труб с использованием «вращаемого плоского проката 1G» или подобного сварного шва. Второй трубчатый элемент 170 приварен к боковой подвеске 240 насосно-компрессорных труб, прикрепленной к боковой подвеске 235 насосно-компрессорных труб с помощью обычных методов сварки. Соответственно, использование множества боковых подвесок 185 насосно-компрессорных труб, как проиллюстрировано на фиг. 10-12, позволяет модифицировать обычное соединение MIC, чтобы принять первый и второй трубчатые элементы 165 и 170, при этом почти удваивая прочность на разрыв и разрушение в связи с соединением MIC. Хотя на фиг. 10 показаны семь боковых подвесок насосно-компрессорных труб, любое количество боковых подвесок насосно-компрессорных труб может быть использовано для увеличения жесткости первой колонны 125 насосно-компрессорных труб. Кроме того, первый и второй трубчатые элементы 165 и 170 могут быть соединены резьбовым соединением непосредственно с концом 120а соединителя 120 и преобразователем D-образного соединения в круглое с использованием трубчатых элементов 165 и 170, имеющих левую резьбу и правую резьбу. Это приводит к увеличению прочности на разрушение на 370% по сравнению с обычными мини-узлами D-образных труб.

Другой вариант автоматически конфигурируемого устройства первой колонны 125 насосно-компрессорных труб показан на фиг. 13 и 14. Он содержит переходник 245, который приварен к концу 120а соединителя 120 и который посредством резьбового соединения соединяет первый и второй трубчатые элементы 165 и 170. Элемент 252 жесткости, по меньшей мере, частично охватывает каждый из первого и второго трубчатых элементов 165 и 170, чтобы обеспечить выравнивание трубчатых элементов 165 и 170. Элемент 252 жесткости может быть присоединен резьбовым соединением, отформован, присоединен, приварен или прикреплен к первому и второму трубчатым элементам 165 и 170.

Далее со ссылкой на фиг. 15, на которой проиллюстрирован другой вариант реализации первой колонны 125 насосно-компрессорных труб, множество боковых подвесок 185 насосно-компрессорных труб может быть заменено боковой подвеской насосно-компрессорной трубы, которая представляет собой трубопровод 250. В приведенном в качестве примера варианте реализации изобретения трубопровод 250 содержит корпус 250а, первый канал 250b, второй канал 250c и противоположные поверхности 250d и 250e, которые, по существу, идентичны корпусу 190a, первому каналу 190b, второму каналу 190c и противоположным поверхностям 190d и 190e корпуса 190. Аналогично боковой подвеске 190 насосно-компрессорных труб противоположные концы (определяемые протяженностью корпуса 250а) корпуса 250а выполнены с возможностью соединения с соединителем D-образной насосно-компрессорной трубы. Таким образом, трубопровод 250 может быть реализован с имеющимися в наличии y-образными соединителями 120, которые содержат соединитель D-образной насосно-компрессорной трубы. В некоторых вариантах реализации изобретения с использованием трубопровода 250 трубчатые элементы 165 и 170 могут быть исключены из первой колонны 125 насосно-компрессорных труб. Вместо этого первый канал 190b и второй канал 190c транспортируют флюид к соединителю 120 и, в конечном счете, к эксплуатационной колонне 145. Хотя это и не показано на фиг. 15, в некоторых вариантах реализации изобретения один или более каналов в продольном направлении проходят через выполненный как единое целое неразъемный корпус 250a трубопровода 250. В других вариантах реализации изобретения трубопровод 250 может иметь (наружный) профиль, который не имеет D-образную форму, для улучшения рабочих характеристик (т. е. уменьшения модуля сечения, чтобы первую колонну 125 насосно-компрессорных труб было легче изгибать, тем самым уменьшая изгибные напряжения) по сравнению с D-образным наружным профилем.

В другом варианте реализации изобретения трубопровод 250 может иметь профиль, который приобретает разные формы. То есть наружный профиль трубопровода 250 изменяется вдоль длины трубопровода 250. Наружный профиль трубопровода 250 на концах, которые выполнены с возможностью соединения с y-образным соединителем 120 и т. п., отличается от наружного профиля трубопровода 250 в средней секции (вдоль длины) трубопровода 250, чтобы обеспечить наилучшие свойства для заданного сценария (меньший момент сопротивления сечения для уменьшения изгибающих напряжений). В других приведенных в качестве примера вариантах реализации изобретения внутренний профиль (ВП) также изменяется.

Способ установки узла 105 соединения многоствольной скважины в боковом стволе 90 скважины включает в себя соединение каждой из первой колонны 125 насосно-компрессорных труб и второй колонны 130 насосно-компрессорных труб в расположении рядом друг с другом с концом 120а соединителя 120. При сборке первой колонны 125 насосно-компрессорных труб первый трубчатый элемент 165 проходит внутри первых каналов 190b, 195b и т. д., а второй трубчатый элемент 170 проходит внутри вторых каналов 190с, 195с и т. д. Может быть множество трубчатых элементов 165, которые прикреплены к концам первой боковой подвески 190 насосно-компрессорных труб. Таким образом, множество боковых подвесок 185 насосно-компрессорных труб расположены последовательно по длине первой колонны 125 насосно-компрессорных труб. В случае, когда узел 105 содержит D-образные трубы 220, множество боковых подвесок 185 насосно-компрессорных труб, первый трубчатый элемент 165 (не показан на фиг. 6 и 7) и второй трубчатый элемент 170 (не показан на фиг. 6 и 7) расположены внутри D-образной трубы. Однако в некоторых вариантах реализации изобретения первый трубчатый элемент 165 и второй трубчатый элемент 170 исключены из узла 105. Затем узел 105 соединения многоствольной скважины устанавливают в скважине. В некоторых вариантах реализации изобретения часть узла соединения многоствольной скважины, например вторая колонна 130 насосно-компрессорных труб и/или y-образный соединитель 120, первоначально размещена в скважине. После того как вторая колонна 130 насосно-компрессорных труб и/или y-образный соединитель 12 размещены в боковом стволе 90 скважины, первую колонну 125 насосно-компрессорных труб размещают внутри скважины и соединяют с концом 120a y-образного соединителя 120.

Это включает в себя удлинение первой колонны 125 насосно-компрессорных труб в пределах, по меньшей мере, части бокового ствола 90 скважины. Это может привести к изгибу первой колонны 125 насосно-компрессорных труб и зацеплению торцевых поверхностей 190l, 195l с торцевыми поверхностями 195j, 200j соответственно, что обеспечивает шарнирное соединение между собой первой, второй и третьей подвесок 190, 195, 200. Это шарнирное соединение приводит к смещению по продольным осям первой, второй и третьей боковых подвесок 190, 195, 200 насосно-компрессорных труб и допускает некоторый изгиб первой колонны 125 насосно-компрессорных труб при одновременном увеличении значения максимально допустимой радиальной нагрузки при сжатии первой колонны 125 насосно-компрессорных труб. Способ также может включать в себя управление потоком флюида, протекающим из второй колонны 130 насосно-компрессорных труб в эксплуатационную колонну 145 с использованием устройства 140 управления потоком, и управление потоком флюида, протекающим из первой колонны 125 насосно-компрессорных труб в эксплуатационную колонну 145 с использованием устройства 150 управления потоком.

В приведенном в качестве примера варианте реализации изобретения применение боковых подвесок насосно-компрессорных труб и/или трубопровода 190, 195, 235, 250 и т. д. приводит к тому, что узел 105 имеет большее значение максимально допустимой радиальной и осевой нагрузки при сжатии по сравнению с обычными соединениями MIC. Таким образом, применение боковых подвесок насосно-компрессорных труб и/или трубопровода 190, 195, 235, 250 и т. д. приводят к увеличению прочности на разрыв и разрушение узла 105. Кроме того, боковые подвески насосно-компрессорных труб и/или трубопровод 190, 195, 235, 250 и т. д. позволяют использовать узел 105 без сварных швов, поскольку первая боковая колонна 125 насосно-компрессорных труб может вместо этого содержать резьбовые соединения. К тому же, боковые подвески насосно-компрессорных труб и/или трубопровод 190, 195, 235, 250 и т. д. позволяют использовать автоматически конфигурируемое устройство с узлом или y-образным соединителем 120, выполненным с возможностью соединения с D-образной трубой. Хотя был показан только один канал (канал 230), проходящий через корпус 190a, каждая боковая подвеска насосно-компрессорных труб может содержать один или более аналогичных каналов для размещения линий управления, которые проходят в и через первую колонну 125 насосно-компрессорных труб. В одном варианте реализации изобретения каждая из множества боковых подвесок 185 насосно-компрессорных труб отличается и может отсоединяться от первого трубчатого элемента 165 и второго трубчатого элемента 170. В приведенном в качестве примера варианте реализации изобретения каждый из узла 105 и элементов, которые образуют узел 105, представляет собой скважинный снаряд.

В нескольких приведенных в качестве примера вариантах реализации изобретения, хотя различные этапы, процессы и процедуры описаны, казалось бы, как отдельные действия, один или более этапов, один или более процессов и/или одна или более процедур также могут выполняться в разном порядке, одновременно и/или последовательно. В нескольких приведенных в качестве примера вариантах реализации изобретения этапы, процессы и/или процедуры могут быть объединены в один или более этапов, процессов и/или процедур. В нескольких приведенных в качестве примера вариантах реализации изобретения один или более этапов работы в каждом варианте реализации изобретения могут быть опущены. Кроме того, в некоторых случаях некоторые признаки данного изобретения могут применяться без соответствующего использования других признаков. Кроме того, один или более из вышеописанных вариантов реализации изобретения и/или изменений могут быть объединены полностью или частично с любым одним или несколькими другими вышеописанными вариантами реализации изобретения и/или изменениями.

Таким образом, описан скважинный снаряд. Варианты реализации снаряда могут обычно включать первую боковую подвеску насосно-компрессорных труб, которая содержит выполненный как единое целое неразъемный корпус; первый канал, проходящий через выполненный как единое целое неразъемный корпус; и второй канал, проходящий через выполненный как единое целое неразъемный корпус; при этом первый и второй каналы разнесены друг от друга параллельно; и при этом выполненный как единое целое неразъемный корпус непрерывно и цельно проходит в направлении, поперечном параллельным направлениям продолжения первого и второго каналов, от первого канала до второго канала. В случае любого из вышеупомянутых вариантов реализации изобретения снаряд может содержать любой из нижеследующих элементов, отдельно или в комбинации друг с другом.

Боковая колонна насосно-компрессорных труб, содержащая первый трубчатый элемент и второй трубчатый элемент, разнесенные друг от друга параллельно; при этом первый канал выполнен с возможностью, по меньшей мере, частичного окружения первого трубчатого элемента; при этом второй канал выполнен с возможностью, по меньшей мере, частичного окружения второго трубчатого элемента; и при этом первая боковая подвеска насосно-компрессорных труб увеличивает максимально допустимое значение радиальной нагрузки при сжатии боковой колонны насосно-компрессорных труб.

Первая боковая подвеска насосно-компрессорных труб отличается и может отсоединяться от первого трубчатого элемента и второго трубчатого элемента.

Боковая колонна насосно-компрессорных труб содержит D-образную трубу; и первая боковая подвеска насосно-компрессорных труб размещена внутри внутреннего канала D-образной трубы.

Выполненный как единое целое неразъемный корпус первой боковой подвески насосно-компрессорных труб имеет противоположные концевые части; скважинный снаряд дополнительно содержит вторую боковую подвеску насосно-компрессорных труб, аналогичную первой боковой подвеске насосно-компрессорных труб; и концевая часть первой боковой подвески насосно-компрессорных труб входит в зацепление с концевой частью второй боковой подвески насосно-компрессорных труб.

Концевая часть первой боковой подвески насосно-компрессорных труб имеет первую поверхность, которая, по существу, перпендикулярна длине выполненного как единое целое неразъемного корпуса первой боковой подвески насосно-компрессорных труб, и вторую поверхность, которая наклонена наружу относительно первой поверхности и выполненного как единое целое неразъемного корпуса первой боковой подвески насосно-компрессорных труб.

Концевая часть второй боковой подвески насосно-компрессорных труб имеет третью поверхность, которая, по существу, перпендикулярна длине выполненного как единое целое неразъемного корпуса второй боковой подвески насосно-компрессорных труб, и четвертую поверхность, которая наклонена внутрь относительно третьей поверхности и выполненного как единое целое неразъемного корпуса второй боковой подвески насосно-компрессорных труб.

Зацепление второй поверхности первой подвески и четвертой поверхности второй подвески позволяет первой и второй подвескам шарнирно взаимодействовать друг с другом.

Наружная поверхность выполненного как единое целое неразъемного корпуса образует выпуклую поверхность, а противоположная наружная поверхность выполненного как единое целое неразъемного корпуса образует вогнутую поверхность.

Первая боковая подвеска насосно-компрессорных труб имеет поперечное сечение, соответствующее по форме внутренней части преимущественно D-образной части круга.

Y-образный соединитель колонны насосно-компрессорных труб, к которому боковая подвеска насосно-компрессорных труб присоединена одним концом.

Основная колонна насосно-компрессорных труб присоединена к одному концу y-образного соединителя колонны насосно-компрессорных труб.

Основная колонна насосно-компрессорных труб образует внутренний проходной канал, имеющий соответствующие размеры для размещения другой колонны насосно-компрессорных труб, такой как эксплуатационная колонна или колонна для закачки, с образованным в ней регулирующим клапаном, который выполнен с возможностью управления потоком флюида, протекающего из боковой колонны насосно-компрессорных труб в эксплуатационную колонну.

Основная колонна насосно-компрессорных труб имеет круглое сечение; при этом, по меньшей мере, часть боковой колонны насосно-компрессорных труб имеет некруглое поперечное сечение; и при этом боковая колонна насосно-компрессорных труб содержит переходник между круглым поперечным сечением и некруглым поперечным сечением.

Наружная поверхность выполненного как единое целое неразъемного корпуса выполнена с возможностью, по меньшей мере, частичного накрытия основной колонны насосно-компрессорных труб.

Таким образом, описан способ установки узла соединения многоствольной скважины в подземной скважине. Варианты реализации способа могут преимущественно включать: соединение каждой из первой колонны насосно-компрессорных труб и второй колонны насосно-компрессорных труб узла соединения многоствольной скважины, размещенных рядом друг с другом, с одним концом y-образного соединителя колонны насосно-компрессорных труб, который также образует часть узла соединения многоствольной скважины; при этом первая колонна насосно-компрессорных труб представляет собой боковую колонну насосно-компрессорных труб, содержащую первый трубчатый элемент и второй трубчатый элемент, размещенные рядом друг с другом; зацепление каждого из первого и второго трубчатых элементов с первой боковой подвеской насосно-компрессорных труб для поддержания положения первого трубчатого элемента относительно второго трубчатого элемента; и размещение, по меньшей мере, части узла соединения многоствольной скважины в скважине. В случае любого из вышеупомянутых вариантов реализации изобретения способ может включать в себя любой из нижеследующих элементов, отдельно или в комбинации друг с другом.

Первая боковая подвеска насосно-компрессорных труб содержит корпус; первый канал, проходящий через корпус и выполненный с возможностью, по меньшей мере, частичного окружения первого трубчатого элемента; и второй канал, проходящий через корпус и выполненный с возможностью, по меньшей мере, частичного окружения второго трубчатого элемента; при этом первый и второй каналы разнесены друг от друга параллельно; и при этом корпус непрерывно и цельно проходит в направлении, поперечном параллельным направлениям продолжения первого и второго каналов, от первого канала до второго канала; и при этом зацепление каждого из первого и второго трубчатых элементов с первой боковой подвеской насосно-компрессорных труб увеличивает значение максимально допустимой радиальной нагрузки при сжатии боковой колонны насосно-компрессорных труб и/или увеличивает значение максимально допустимой осевой нагрузки при сжатии боковой колонны насосно-компрессорных труб.

Первая боковая подвеска насосно-компрессорных труб увеличивает значение максимально допустимой радиальной нагрузки при сжатии боковой колонны насосно-компрессорных труб.

Прохождение другой колонны насосно-компрессорных труб через канал, образованный внутри у-образного соединителя колонны насосно-компрессорных труб, и через вторую колонну насосно-компрессорных труб с образованием кольцевого пространства между другой колонной насосно-компрессорных труб и второй колонной насосно-компрессорных труб; и управление потоком флюида, протекающим из кольцевого пространства в эксплуатационную колонну.

Управление потоком флюида, протекающим из первой колонны насосно-компрессорных труб в другую колонну насосно-компрессорных труб.

Вторая колонна насосно-компрессорных труб имеет преимущественно круглое поперечное сечение; при этом, по меньшей мере, часть первой колонны насосно-компрессорных труб имеет некруглое поперечное сечение; и при этом первая боковая подвеска насосно-компрессорных труб размещена в канале первой колонны насосно-компрессорных труб.

Первая колонна насосно-компрессорных труб содержит D-образную трубу; и при этом первая боковая подвеска насосно-компрессорных труб, первый трубчатый элемент и второй трубчатый элемент размещены в канале D-образной трубы.

Выполненный как единое целое неразъемный корпус первой боковой подвески насосно-компрессорных труб имеет противоположные концевые части.

Узел дополнительно содержит вторую боковую подвеску насосно-компрессорных труб, аналогичную первой боковой подвеске насосно-компрессорных труб.

Концевая часть первой боковой подвески насосно-компрессорных труб входит в зацепление с концевой частью второй боковой подвески насосно-компрессорных труб.

Концевая часть первой боковой подвески насосно-компрессорных труб имеет первую поверхность, которая, по существу, перпендикулярна длине выполненного как единое целое неразъемного корпуса первой боковой подвески насосно-компрессорных труб, и вторую поверхность, которая наклонена наружу относительно первой поверхности и выполненного как единое целое неразъемного корпуса первой боковой подвески насосно-компрессорных труб; при этом концевая часть второй боковой подвески насосно-компрессорных труб имеет третью поверхность, которая, по существу, перпендикулярна длине выполненного как единое целое неразъемного корпуса второй боковой подвески насосно-компрессорных труб, и четвертую поверхность, которая наклонена внутрь относительно третьей поверхности и выполненного как единое целое неразъемного корпуса второй боковой подвески насосно-компрессорных труб; и при этом установка узла соединения многоствольной скважины в скважине включает в себя зацепление второй поверхности первой подвески с четвертой поверхностью второй подвески, тем самым обеспечивая шарнирное взаимодействие первой и второй подвесок.

Канал в продольном направлении проходит через выполненный как единое целое неразъемный корпус первой боковой подвески насосно-компрессорных труб.

Наружная поверхность выполненного как единое целое неразъемного корпуса образует выпуклую поверхность, а противоположная наружная поверхность выполненного как единое целое неразъемного корпуса образует вогнутую поверхность.

Первая боковая подвеска насосно-компрессорных труб имеет поперечное сечение, соответствующее по форме внутренней части преимущественно D-образной части круга.

Обеспечение колонны насосно-компрессорных труб, такой как эксплуатационная колонна или колонна для закачки, которая проходит через канал, образованный в y-образном соединителе колонны насосно-компрессорных труб, и через вторую колонну насосно-компрессорных труб.

Управление потоком флюида, протекающим из второй колонны насосно-компрессорных труб в эксплуатационную колонну, с использованием первого клапана, расположенного вдоль эксплуатационной колонны.

Управление потоком флюида, протекающим из первой колонны насосно-компрессорных труб в эксплуатационную колонну, с использованием второго клапана, расположенного вдоль эксплуатационной колонны.

Часть узла соединения многоствольной скважины, расположенного в скважине, содержит y-образный соединитель насосно-компрессорных труб, и соединение первой колонны насосно-компрессорных труб с концом y-образного соединителя насосно-компрессорных труб происходит после размещения y-образного соединителя насосно-компрессорных труб внутри скважины.

Прохождение эксплуатационной колонны через канал, образованный в y-образном соединителе колонны насосно-компрессорных труб, и через вторую колонну насосно-компрессорных труб с образованием кольцевого пространства между эксплуатационной колонной и второй колонной насосно-компрессорных труб; и управление потоком флюида, протекающим из кольцевого пространства в эксплуатационную колонну.

Таким образом, описан узел соединения ствола скважины. Варианты реализации узла могут преимущественно включать первую колонну насосно-компрессорных труб, имеющую преимущественно круглое поперечное сечение и образующую внутренний канал, имеющий необходимые размеры для размещения колонны насосно-компрессорных труб; вторую колонну насосно-компрессорных труб, имеющую первое значение максимально допустимой нагрузки при сжатии, причем, по меньшей мере, часть второй колонны насосно-компрессорных труб имеет некруглое поперечное сечение; соединитель колонны насосно-компрессорных труб, имеющий первый и второй противоположные концы, при этом каждая из первой и второй колонн насосно-компрессорных труб прикреплена к первому противоположному концу; и подвеску насосно-компрессорных труб, соединенную со второй колонной насосно-компрессорных труб, при этом подвеска насосно-компрессорных труб и вторая колонна насосно-компрессорных труб имеют второе значение максимально допустимой радиальной нагрузки при сжатии, которое больше, чем первое значение максимально допустимой радиальной нагрузки при сжатии. В случае любого из вышеупомянутых вариантов реализации изобретения узел может содержать любой из нижеследующих элементов, отдельно или в комбинации друг с другом.

Вторая колонна насосно-компрессорных труб содержит первый трубчатый элемент и второй трубчатый элемент, разнесенные друг от друга параллельно; и при этом подвеска насосно-компрессорных труб поддерживает положение первого трубчатого элемента относительно второго трубчатого элемента.

Вторая колонна насосно-компрессорных труб содержит множество прикрепленных в продольном направлении сегментов.

Подвеска насосно-компрессорных труб содержит корпус, имеющий круглое поперечное сечение; при этом первый и второй каналы проходят в продольном направлении через корпус.

Таким образом, описано средство установки узла соединения многоствольной скважины в подземной скважине, которое содержит средство для соединения каждой из первой колонны насосно-компрессорных труб и второй колонны насосно-компрессорных труб узла соединения многоствольной скважины, расположенных рядом друг с другом, с одним концом y-образного соединителя колонны насосно-компрессорных труб, который также образует часть узла соединения многоствольной скважины; при этом первая колонна насосно-компрессорных труб представляет собой боковую колонну насосно-компрессорных труб, содержащую первый трубчатый элемент и второй трубчатый элемент, расположенные рядом друг с другом; средство для зацепления каждого из первого и второго трубчатых элементов с первой боковой подвеской насосно-компрессорных труб; при этом первая боковая подвеска насосно-компрессорных труб содержит: выполненный как единое целое неразъемный корпус; первый канал, проходящий через выполненный как единое целое неразъемный корпус и выполненный с возможностью, по меньшей мере, частичного окружения первого трубчатого элемента; и второй канал, проходящий через выполненный как единое целое неразъемный корпус и выполненный с возможностью, по меньшей мере, частичного окружения второго трубчатого элемента; средство для разнесения первого и второго каналов друг от друга параллельно; и средство для выполненного как единое целое неразъемного корпуса, проходящего непрерывно и цельно в направлении, поперечном параллельным направлениям продолжения первого и второго каналов, от первого канала до второго канала. Таким образом, средство для установки узла соединения многоствольной скважины в подземной скважине, которое содержит средство для соединения первой колонны насосно-компрессорных труб узла соединения многоствольной скважины с одним концом y-образного соединителя колонны насосно-компрессорных труб, который также образует часть узла соединения многоствольной скважины; и спуск узла в скважину. Затем вторую колонну насосно-компрессорных труб спускают в скважину со средством для соединения второй колонны насосно-компрессорных труб с одним концом y-образного соединителя колонны насосно-компрессорных труб, который также образует часть узла соединения многоствольной скважины; при этом вторая колонна насосно-компрессорных труб представляет собой боковую колонну насосно-компрессорных труб.

Таким образом, средство для увеличения значения максимально допустимой нагрузки при сжатии (радиальной и осевой), прочности на разрыв трубопровода (трубчатого ответвления), проходящее от основного ствола скважины к боковому стволу скважины, содержит средство для взаимного соединения более одного трубопровода (трубы) для создания трубчатого ответвления с более высоким значением прочности; средство для разнесения первого и второго каналов друг от друга параллельно; и выполненный как единое целое неразъемный корпус, проходящий непрерывно и цельно в направлении, поперечном параллельным направлениям продолжения первого и второго каналов, от первого канала до второго канала. При этом обеспечено средство для пути потока через два трубчатых элемента, площадь которого больше, чем площадь ответвления с одним путем потока с аналогичным значением прочности при разрушении (или радиальном сжатии).

Вышеприведенное описание и фигуры выполнены не в масштабе, а проиллюстрированы, скорее, для описания различных вариантов реализации данного изобретения в упрощенном виде. Хотя были показаны и описаны различные варианты реализации изобретения и способы, данное изобретение не ограничено такими вариантами реализации изобретения и способами, и следует понимать, что оно включает в себя все модификации и варианты, что будет очевидно для специалиста в данной области техники. Следовательно, следует понимать, что данное изобретение не предназначено для ограничения конкретными раскрытыми формами. Соответственно, намерение состоит в том, чтобы охватить все модификации, эквиваленты и альтернативные варианты, соответствующие сущности и объему изобретения, как определено в прилагаемой формуле изобретения.

Следует понимать, что в вышеизложенном могут быть сделаны изменения, не выходящие за рамки объема изобретения.

В нескольких приведенных в качестве примера вариантах реализации изобретения элементы и идеи различных иллюстративных, приведенных в качестве примера вариантов реализации изобретения могут быть объединены полностью или частично в некоторых или во всех иллюстративных, приведенных в качестве примера вариантах реализации изобретения. Кроме того, один или несколько элементов и идей различных иллюстративных, приведенных в качестве примера вариантов реализации изобретения могут быть опущены, по меньшей мере, частично и/или объединены, по меньшей мере, частично с одним или несколькими другими элементами и идеями различных иллюстративных вариантов реализации изобретения.

Реферат

Скважинный снаряд, содержащий: боковую колонну насосно-компрессорных труб, содержащую первую боковую подвеску насосно-компрессорных труб; при этом по меньшей мере часть боковой колонны насосно-компрессорных труб имеет D-образное поперечное сечение; при этом первая боковая подвеска насосно-компрессорных труб (i) образует составную часть боковой колонны насосно-компрессорных труб или (ii) является съемным компонентом боковой колонны насосно-компрессорных труб; и при этом боковая колонна насосно-компрессорных труб содержит проходящие через него первый канал и второй канал, причем первый и второй каналы разнесены друг от друга параллельно и каждый имеет круглое поперечное сечение. 3 н. и 8 з.п. ф-лы, 16 ил.

Формула

Документы, цитированные в отчёте о поиске

Опорная плита для бурения и обустройства скважин (варианты) и способ ее использования

Комментарии