Карбонизация и(или) активирование углеродного материала - RU2478573C2

Код документа: RU2478573C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу, который можно использовать в промышленном масштабе для получения органических смол в виде гранул из жидких исходных веществ (промежуточных продуктов), которые подвергаются быстрой полимеризации в заданном режиме. В частности, но не исключительно, оно касается производства гранул смолы, которые могут быть карбонизированы (науглерожены) с образованием гранул угля, хотя образовавшиеся гранулы смолы могут иметь и другое применение, например в качестве ионообменных смол. В настоящем изобретении предлагаются также устройство для формирования отдельных твердых гранул полимерного материала, в котором в некоторых вариантах осуществления изобретения может быть реализован вышеуказанный способ. В настоящем изобретении предлагаются способ и устройство для карбонизации и активирования углеродного материала, который, в частности, но не исключительно, подходит для карбонизации и активирования вышеупомянутых гранул смолы. В настоящем изобретении предлагаются также способ и устройство для производства активированного угля.

Предпосылки создания изобретения

Производство гранул полимера

Способ производства гранул полимера путем регулируемой коалесценции (слияния) капель в ламинарном потоке жидкости с последующей полимеризацией в дисперсионной среде в колонне с нисходящим потоком жидкости до получения затвердевших гранул, которые затем еще нагревают в течение 6-8 часов для завершения полимеризации, раскрыт в US-A-4424318 (Vairetti и др.). Эти гранулы представляют собой сополимер стирола и дивинилбензола, а дисперсионной средой является водный раствор хлорида кальция, содержащий бентонит и лигносульфонат натрия. Этот способ не применим для быстрой полимеризации смесей из-за продолжительной стадии коалесценции, не раскрыты и не предложены способы, обеспечивающие возможность завершения полимеризации в колонне с ламинарным потоком, а также не предлагается никакая другая дисперсионная среда, кроме водной. Насколько известно, способ по этому патенту пока еще не внедрен в промышленности и производство гранул стирола и дивинилбензола остается периодическим процессом с перемешиванием.

Способ приготовления гранул, в частности сополимера стирола и дивинилбензола, раскрыт также в US-A-6492471 (Eisenbeiss и др., Merck), где наглядно показано, что проблема производства гранулированных (бисерных) полимеров в крупном промышленном масштабе остается нерешенной. Причинами этого являются проблемы, связанные с перемешиванием, проблемы обеспечения требуемого распределения гранул по размерам (гранулометрического состава) и образования в застойных зонах затвердевших агрегатов (слипшихся гранул). Раскрытый способ решения заключается в использовании быстродействующих микросмесителей. Диспергирующей фазой (дисперсионной средой) является вода, смесь воды и спирта или смесь воды и органического растворителя, а дисперсной фазой - углеводород или труднорастворимый в воде углеводород, который содержит мономер или мономеры, подлежащие полимеризации. Особым предпочтением пользуется так называемая система микросмешивания LIGA (микросмеситель), разработанная IMM (Институт микротехники, Майнц ГмбХ), в которой два потока жидкости перемещаются один относительно другого в противоположных направлениях в имеющих специальную форму микроканалах в блоке смесителя, а затем сливаются через щелевое отверстие, перпендикулярное направлению потока. Рассмотрен способ получения частиц размером 0,1-300 мкм, предпочтительно, 1-20 мкм или 10-50 мкм, а образование более крупных капель не раскрыто. Микросмесители не могут применяться для полимеризующихся жидких исходных веществ, имеющих при заданной температуре смешивания сравнительно высокую скорость полимеризации, так как каналы в таких смесителях имеют такой же размер, что и получаемые гранулы, и высока вероятность забивки смесителя в результате накопления отложений полимера. Кроме того, нет никаких сообщений или предложений относительно использования режима ламинарного течения для полимеризации диспергированных капель.

Проблема, которой касается настоящее изобретение, заключается в создании способа производства гранул смолы в промышленном масштабе, исключающего быструю агрегацию (соединение) частиц смолы и прерывание процесса производства.

Получение мезопористых гранул

В настоящее время эта проблема стала существенной при попытке найти способ получения в промышленном масштабе мезопористых гранул фенолоальдегидной смолы как промежуточного продукта при получении гранул угля, имеющих мезопористую/микропористую структуру.

В WO 02/12380 (Tennison и др., сведения из которой включены здесь посредством ссылки) раскрывается способ изготовления мезопористой смолы путем конденсации нуклеофильного компонента, который включает производное фенола или форполимер конденсации фенола, по меньшей мере с одним электрофильным сшивающим агентом, выбранным из группы, включающей формальдегид, параформальдегид, фурфураль (фурфурол) и гексаметилентетрамин, в присутствии порообразователя, выбранного из группы, включающей диол (например, этиленгликоль), диоловый простой эфир, циклический сложный эфир, замещенный циклический сложный эфир, замещенный линейный амид, замещенный циклический амид, аминоспирт и смесь одного из вышеуказанных веществ с водой, до образования полимера. Порообразователь присутствует в количестве, необходимом для придания смоле мезопористости (например, по меньшей мере 120 массовых частей порообразователя используются для растворения 100 массовых частей нуклеофильного компонента, что соответствует 100 массовым частям всех образующих смолу компонентов, т.е. нуклеофильного компонента и электрофильного компонента), а после конденсации его удаляют из пористой смолы путем промывки или вакуумной сушки. Полученную смолу можно карбонизировать путем нагрева в инертной среде до температуры по меньшей мере 600°C до получения материала, имеющего бимодальное распределение пор, пористую структуру, определенную путем порометрии азотной адсорбцией, включающую микропоры диаметром до 20 Ǻ и мезопоры диаметром 20-500 Ǻ, причем в этом материале имеются также макропоры. Значение разности объема пор по отношению к логарифму радиуса пор (dV/dlogR) для мезопор составляет более 0,2 по меньшей мере для некоторых значений размера пор в пределах 20-500 Ǻ. Мезопористый уголь без активирования может иметь площадь поверхности БЭТ (англ. BET) 250-800 м2/г. Его можно активировать путем нагрева при высокой температуре в присутствии диоксида углерода, водяного пара или их смеси, например путем его нагрева в среде углекислого газа при температуре выше 800°C, или он может быть активирован путем нагрева в воздушной среде при температуре выше 400°C. Тогда он может иметь площадь поверхности до 2000 м2/г. Используемое здесь значение "площадь поверхности BET" определяется методом Брунауэра, Эммета и Теллера (БЭТ) в соответствии с ASTM D1993-91 (Американский стандартный метод испытания), см. также ASTM D6556-04.

В WO 02/12380 сообщается о получении смолы как в виде порошка, так и в виде гранул. В гранулированном виде смолу можно получать, насыпая частично-сетчатый форполимер в горячую жидкость, например в минеральное масло, содержащее диспергатор, и перемешивая эту смесь. В растворе форполимера образуются гранулы, которые вначале являются жидкими, а затем по мере отверждения становятся твердыми. Средний размер гранул регулируется несколькими параметрами процесса, в том числе зависит от типа и скорости смесителя, температуры и вязкости масла, вязкости раствора форполимера и объемного отношения раствора к маслу, при этом можно регулировать средний размер в пределах от 5 до 2000 мкм, однако на практике трудно получить более крупные гранулы из-за проблем с гранулами в сосуде для диспергирования с мешалкой. Затем гранулы можно отфильтровать из масла. В примере, описывающем процесс получения, промышленную новолачную смолу смешивают с этиленгликолем при повышенной температуре, смешивают с гексамином и нагревают до получения вязкого раствора, который наливают в минеральное масло, содержащее высыхающее масло, после чего смесь продолжают нагревать, чтобы произошло отверждение. По окончании отверждения реакционную смесь охлаждают, после чего полученную мезопористую смолу отфильтровывают и промывают водой для удаления порообразователя и небольшого количества низкомолекулярного полимера. Отвержденные гранулы карбонизируют до получения гранул мезопористого угля, которые имеют вышеуказанную пористую структуру и могут быть активированы, как указано выше. Утверждается, что можно получить гранулы с узким гранулометрическим распределением, например, с D90.D10 больше 10 и, предпочтительно, больше 5. Однако гранулометрический состав гранул, который можно получить на практике в реакторах с мешалкой, является относительно неудовлетворительным и по мере увеличения масштаба производства гомогенность в режиме перемешивания и, следовательно, гранулометрический состав ухудшаются.

В WO 2006/103404 (Cashmore и др., British American Tobacco Co., сведения из которой включены здесь посредством ссылки) сообщается, что вышеуказанные гранулы мезопористого угля могут использоваться для введения в дымовые (противодымные) фильтры сигарет и что карбонизированные смолы, полученные из фенолоальдегидных смол, сшитых с помощью азотсодержащих сшивающих агентов, например гексаметилентетрамина или меламина, или полученные из нуклеофильных исходных веществ, таких как аминофенолы, особенно эффективны для удаления цианистого водорода из паровой фазы табачного дыма, и, кроме того, эффективны при удалении формальдегида, ацетальдегида и 1,3-бутадиена. Указано, что пористый уголь в виде микрогранул, например, размером 50-1000 мкм, особенно подходит для обработки при производстве табачных изделий, так как уменьшается риск слипания микрогранул и неравномерного заполнения волокна материала абсорбента в фильтры сигарет при придании им формы, а также потому, что они имеют низкую степень истирания и, следовательно, создают меньше пыли по сравнению с известными видами угля, например кокосовым древесным углем.

Поэтому более конкретной проблемой, которой касается изобретение, является производство мезопористых гранул фенолоальдегидной смолы в промышленном масштабе, исключая быстрое образование скоплений полимеризованного вещества, которые мешали бы процессу производства.

Карбонизация и активирование гранул

Способ карбонизации и активирования углеродного (угольного) материала во вращающихся печах известен, однако эти процессы при осуществлении в практическом производстве протекают медленно, и полученные материалы отличаются по своим свойствам.

В патенте US-A-1505517 (Woodruff и др.) раскрыт способ активирования угля в печи, вращающейся со скоростью примерно 1 оборот за 2 минуты, наклоненной под небольшим углом к горизонтальной оси и имеющей пластины, которые служат как для перемешивания материала в печи, так и для поднятия этого материала вверх и сбрасывания его вниз сквозь среду печи; причем предпочтительным активирующим материалом является водяной пар, правда, упоминается также использование диоксида углерода. Обработка чрезвычайно подвижных материалов в виде гранул не раскрыта и никакие средства для замедления перемещения материала через печь и, следовательно, регулирования времени пребывания не предлагаются.

В патенте US-A-4344821 (Angelo) раскрыт способ одновременной сушки, карбонизации и активирования углеродного материала животного или растительного происхождения во вращающейся печи. Наглядно показано, что реакция карбонизации с самого ее начала является самоподдерживающейся реакцией, но образующегося тепла недостаточно для сушки поступающего материала. Для частичного сжигания газов, выделяющихся во время карбонизации, в печь вводят воздух и, таким образом, обеспечивают тепло, необходимое на стадии сушки. Эти изобретатели придерживаются мнения, что следует отказаться от подачи в печь воздуха, особенно, если речь идет о мезопористых материалах. Для активирования перегретый водяной пар вводят с более низкой разгрузочной стороны печи непосредственно в слой угля с целью активирования угля без циркуляции водяного пара в зону, находящуюся над слоем. Обработка чрезвычайно подвижных материалов в виде гранул также не раскрыта и никакие средства для замедления перемещения материала через печь и, следовательно, регулирования времени пребывания не предлагаются.

В US-A-6316378 (Gibelhausen и др., CarboTex GmbH) описан способ получения гранул угля из смолистых исходных материалов, например гранул ионообменной смолы, с применением вращающейся туннельной сушилки. В одном из примеров смолу подавали во вращающуюся сушильную печь, у которой отношение длины к диаметру было равно 5,5, так чтобы коэффициент ее заполнения составил 20%; причем эта печь имела подъемные лопатки совкового типа для переворачивания продукта, а скорость перемещения продукта составляла 11,1 см/мин; при этом сушка проводилась во встречном потоке горячего газа. Затем осуществляли карбонизацию и активирование во вращающейся туннельной печи с коэффициентом заполнения 11%, с параллельным потоком водяного пара и рабочей температурой 850-900°C. Отношение длины этой печи к диаметру было равно 12, скорость перемещения продукта 28 см/мин, время пребывания составило 514 минут, а водяной пар подавали на расстоянии, составляющем примерно 20% длины печи. Описанный режим сушки привел бы к нарушению мезопористости в гранулах смолы. В соответствии с расчетами этих изобретателей длина сушилки составляла 5 метров, длина зоны пиролиза 36 метров, а длина зоны активирования - примерно 144 метра. Несмотря на то, что печь имеет наклон книзу, угол наклона из-за ее длины должен быть очень небольшим, и нет описания или предложения по установке кольцеобразных перегородок для регулирования движения гранул вдоль печи и, следовательно, времени пребывания.

Краткое изложение сущности изобретения

В соответствии с изобретением указанные проблемы могут быть решены с помощью способа получения отдельных твердых гранул полимерного материала, включающий следующие шаги: (а) объединение потока полимеризуемого жидкого исходного вещества и потока жидкой дисперсионной среды, с которой жидкое исходное вещество в основном или полностью не поддается смешению, в один поток; (б) обработка объединенного потока с целью диспергирования полимеризуемого жидкого исходного вещества в дисперсионной среде в виде капель; (в) создание условий для полимеризации капель в ламинарном потоке дисперсионной среды до образования отдельных твердых гранул, которые не поддаются слипанию; и (г) извлечение этих гранул из дисперсионной среды; причем время диспергирования по сравнению со временем полимеризации в ламинарном потоке является очень коротким, так что агломерация жидкого исходного вещества во время обработки с целью диспергирования по существу исключается.

Простое численное определение соотношения продолжительности обработки с целью диспергирования и продолжительности полимеризации в ламинарном потоке отсутствует, так как для разных систем реакционноспособных компонентов оно будет разным и будет зависеть от характера и количества растворителя в полимеризуемом жидком исходном веществе и от применяемой температуры. Однако в некоторых вариантах осуществления изобретения время обработки с целью диспергирования составляет менее 5% времени полимеризации в ламинарном потоке, в определенных вариантах осуществления изобретения более предпочтительно - менее 2% и в отдельных вариантах осуществления изобретения еще более предпочтительно - менее 1%. В колонне полимеризации с нисходящим ламинарным потоком, которая применяется при осуществлении изобретения, среднее время прохождения диспергированных капель в низ колонны можно рассматривать как время полимеризации в ламинарном потоке.

Кроме того, предлагается устройство для формирования отдельных твердых гранул полимерного материала, причем вышеуказанное устройство включает первый трубопровод (линия) для подачи потока полимеризуемого жидкого исходного вещества, второй трубопровод для подачи потока дисперсионной среды, с которой полимеризуемое жидкое исходное вещество в основном или полностью не поддается смешению; совмещенный с трубой смеситель, предназначенный для приема объединенного потока из первого и второго трубопроводов и диспергирования полимеризуемого жидкого исходного вещества в дисперсионной среде в виде капель; вертикальную колонну полимеризации, предназначенную для приема дисперсионной среды с диспергированными в ней каплями и полимеризации полимеризуемого жидкого исходного вещества во время прохождения к низу колонны в нисходящем потоке полимеризационной среды; а также емкость у основания колонны для приема нисходящего потока дисперсионной среды и сбора полимеризованных твердых гранул.

Варианты конструкции этого устройства дополнительно включают первую и вторую емкости для хранения первого и второго жидких компонентов полимеризуемого жидкого исходного вещества, первый и второй трубопроводы для подачи этих жидких компонентов, первый и второй безымпульсные насосы в вышеуказанных трубопроводах для подачи потоков компонентов по этим трубопроводам и второй совмещенный с трубой смеситель, предназначенный для приема и смешивания потоков первого и второго компонентов и образования потока полимеризуемого жидкого исходного вещества.

В одном или обоих трубопроводах для первого и второго компонентов может быть установлен подогреватель для подогрева одного или обоих потоков; поступающих во второй совмещенный с трубой смеситель. Устройство может дополнительно включать емкость для хранения дисперсионной среды, трубопровод, идущий из этой емкости для хранения к совмещенному с трубой смесителю, и третий безымпульсный насос в вышеуказанном трубопроводе для подачи потока дисперсионной среды. Трубопровод для дисперсионной среды может включать теплообменник для подогрева потока дисперсионной среды, поступающей из емкости для хранения; кроме того, устройство может включать третий совмещенный с трубой смеситель, предназначенный для приема подогретой дисперсионной среды из теплообменника и подачу прошедшей через него дисперсионной среды в первый совмещенный с трубой смеситель, а емкость у основания колонны может представлять собой емкость с мешалкой или отстойник, имеющий выпускное отверстие для гранул, образующих осадок в вышеуказанной емкости.

Кроме того, в изобретении предлагается способ карбонизации и активирования углеродного материала, который включает подачу материала во вращающуюся печь с внешним обогревом, в которой поддерживается температура, необходимая для карбонизации и активирования, причем печь имеет наклон книзу для перемещения материала вперед при ее вращении, при этом среда в печи по существу является бескислородной, что обеспечивается встречным потоком водяного пара или диоксида углерода, а по всей длине печи с интервалами установлены кольцеобразные перегородки для регулирования перемещения материала.

Еще одна особенность изобретения заключается в том, что для карбонизации и активирования углеродного материала предлагается вращающаяся печь с внешним обогревом, которая имеет полое вращающееся тело печи с наклоном книзу в направлении разгрузочной стороны и в которой по всей длине с интервалами установлены кольцеобразные перегородки для регулирования движения углеродного материала.

Другая особенность изобретения состоит в том, что предлагается способ получения активированного угля, подвергая древесный уголь воздействию среды активирующего газа при повышенной температуре во вращающейся печи, в которой установленные внутри печи кольцеобразные перегородки разграничивают зоны обработки, последовательно расположенные вдоль печи, и в которой поток активируемого материала под действием поступающего в печь потока еще необработанного угля переходит через перегородки, поступая из одной зоны обработки в следующую.

Еще одна особенность изобретения состоит в том, что предлагается способ получения активированного угля, подвергая древесный уголь воздействию среды активирующего газа при повышенной температуре во вращающейся печи, в которой установленные внутри печи кольцеобразные перегородки разграничивают зоны обработки, последовательно расположенные вдоль печи, и в которой поток активируемого материала под действием поступающего в печь потока еще необработанного угля переходит через перегородки, поступая из одной зоны обработки в следующую и в которой подъемные пластины, установленные в зонах обработки, при вращении печи частями поднимают слои древесного угля, а затем сбрасывают их каскадом в среде активирующего газа обратно в слой.

Краткое описание чертежей

Далее следует описание осуществления изобретения только на примере со ссылкой на прилагаемые чертежи, где:

фиг.1 - упрощенная технологическая схема для первого варианта конструкции устройства, которое может применяться для получения гранул полимера;

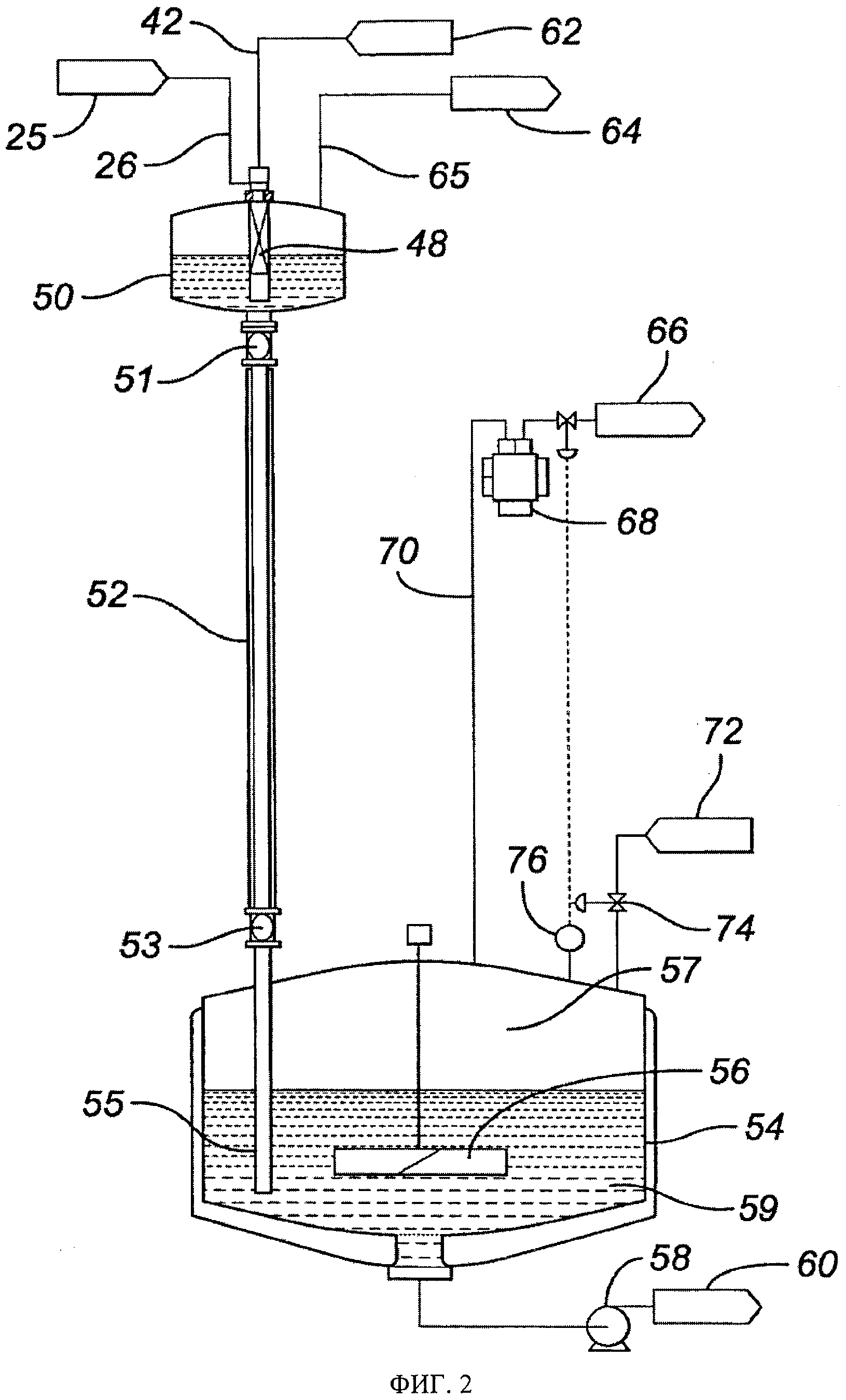

фиг.2 - схематический чертеж узла колонны полимеризации, являющегося частью устройства, представленного на фиг.1;

фиг.3 представляет данные о распределении размеров пор для четырех образцов смолы, полученных предлагаемым в изобретении способом (DV/DLogR в сравнении со средним размером пор (А));

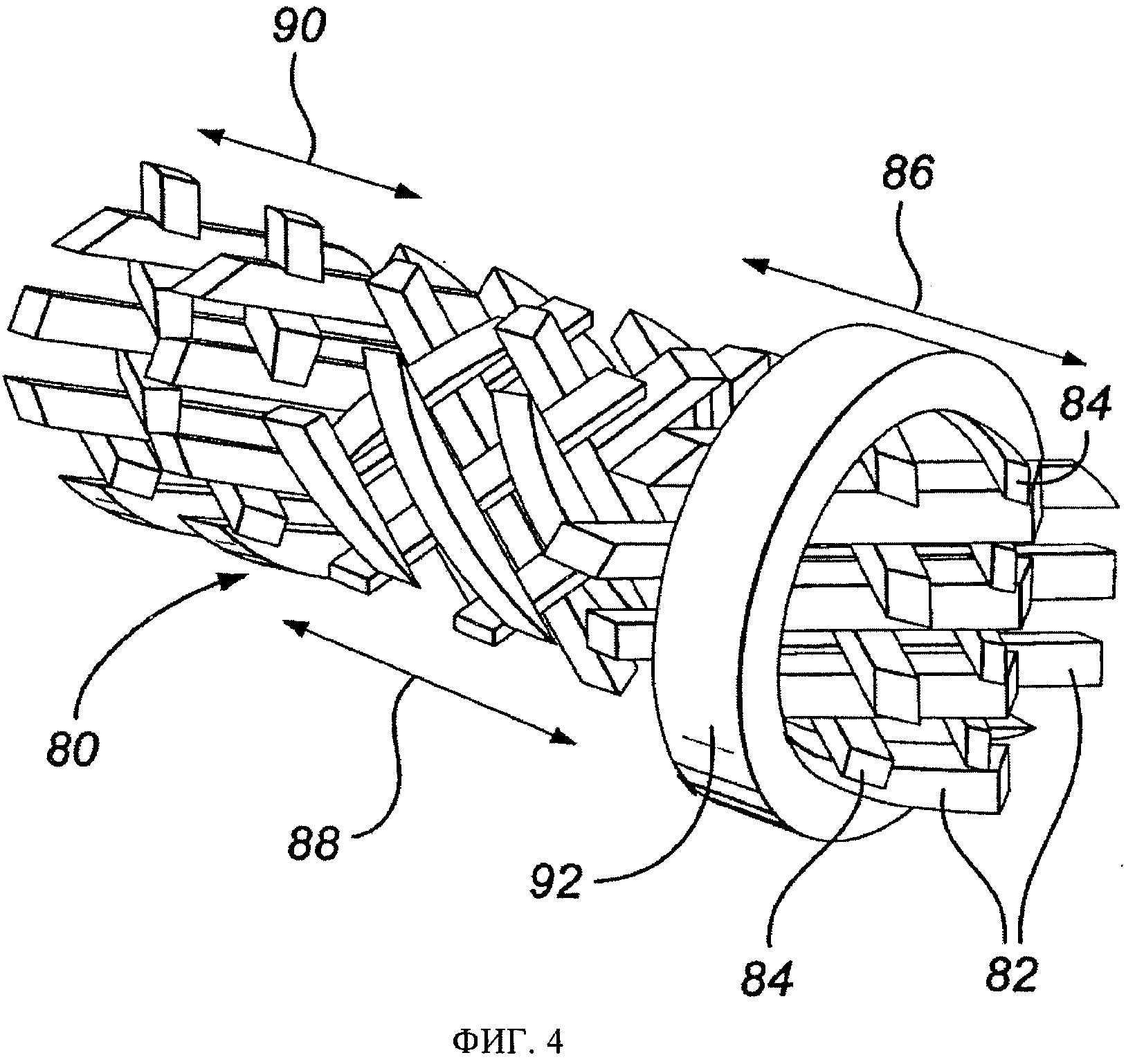

фиг.4 - изображение в перспективе смесительных элементов совмещенного с трубой смесителя, являющегося частью устройства, представленного на фиг.1 и 2, кроме того, демонстрирующее малую длину корпуса смесителя;

фиг.5 - упрощенная технологическая схема для второго варианта конструкции устройства, которое может применяться для получения гранул полимера, и фиг.5а - часть переливной (расширительной) емкости, являющейся частью устройства, показанного на фиг.5. (Элементы на фиг.5, имеющие одинаковые функции с элементами на фиг.1, по мере возможности, обозначены теми же цифрами посредством ссылки, что и на фиг.1, но увеличенными на 100, то есть емкость 10 на фиг.1 обозначена на фиг.5 цифрой 110);

фиг.6 - схематическое изображение печи для обработки с целью удаления растворителя, карбонизации и активирования в соответствии с вариантом конструкции, предлагаемом в изобретении; и

фиг.7 - изображение печи, показанной на фиг.6, если смотреть на тело печи.

Подробное описание предпочтительных вариантов осуществления изобретения

Используемый здесь термин "микропористый" относится к углю или другому материалу, имеющему поры диаметром менее 2 нм по данным измерений методом порометрии азотной адсорбцией и методом ртутной порометрии, а также по определению ИЮПАК (Международный союз теоретической и прикладной химии, англ. IUPAC).

Используемый здесь термин "мезопористый" относится к углю или другому материалу, имеющему наряду с микропорами поры диаметром от приблизительно 2 нм до примерно 50 нм по данным измерений методом порометрии азотной адсорбцией и методом ртутной порометрии, а также по определению ИЮПАК.

Используемый здесь термин "макропористый" относится к углю или другому материалу, имеющему наряду с микропорами поры диаметром более 50 нм по данным измерений методом порометрии азотной адсорбцией и методом ртутной порометрии, а также по определению ИЮПАК.

Варианты осуществления изобретения относятся к способу образования отвержденных гранул смолы из жидких исходных веществ, которые приобретают способность к полимеризации в результате объединения и смешивания потоков первого и второго компонентов до получения объединенного потока, который после диспергирования в жидкой суспензионной среде при заданной температуре полимеризации или при температуре, близкой к заданной, подвергается по существу полной полимеризации в течение короткого промежутка времени, например, 0,2-5 минут или 0,5-4 минуты. К проблемам в управлении такими реакционными системами относятся:

- эффективное смешивание потоков первого и второго компонентов;

- эффективное диспергирование жидкого исходного вещества в дисперсионной среде до образования капель требуемого размера, с размером капель в заданных пределах, и завершение диспергирования в течение короткого, по сравнению с продолжительностью полимеризации, промежутка времени, для того чтобы по существу исключить непреднамеренное повышение вязкости и(или) отложение агломерированных материалов; и

- проведение полимеризации в таком режиме, чтобы образовавшиеся гранулы в процессе полимеризации не крошились на мелкие части и не слипались, а при сборе были достаточно затвердевшими, чтобы не слипаться даже при соприкосновении друг с другом.

При применении настоящего способа для производства мезопористого активированного угля он может включать следующие последовательные шаги:

1. Объединение и смешивание компонентов до образования жидкого исходного вещества, способного к полимеризации.

2. Диспергирование полимеризуемого жидкого исходного вещества в дисперсионной среде в виде капель.

3. Полимеризация капель жидкого исходного вещества в ламинарном потоке дисперсионной среды.

4. Извлечение получаемых гранул из дисперсионной среды.

5. Промывка гранул.

6. Вакуумная сушка гранул.

7. Термообработка гранул для удаления оставшегося растворителя.

8. Карбонизация гранул.

9. Активирование карбонизированных гранул.

При производстве не мезопористого активированного угля, а другого материала, например ионообменного материала, вышеуказанную последовательность шагов можно закончить после промывки гранул. При обработке других материалов, а не гранул смолы, например материалов, полученных из кокоса или других материалов растительного происхождения, выполняются такие шаги, как термообработка, карбонизация и активирование.

Смешивание и диспергирование

Специалистам в данной области техники будет очевидно, что полимеризуемое жидкое исходное вещество подвергается двум операциям смешивания, во-первых, смешивание потоков 114, 122 его компонентов (фиг.5) в первом смесителе и, во-вторых, диспергирование получаемого смешанного потока 126 в дисперсионной среде во втором смесителе 148. Аналогично, дисперсионная среда также подвергается двум операциям смешивания, во-первых, смешивание третьего потока 134 диспергатора с четвертым потоком 140 диспергатора в третьем смесителе 146 и, во-вторых, диспергирование в ней потока полимеризуемого жидкого исходного вещества во втором смесителе 148. Функция, выполняемая первым и третьим смесителями, заключается в осуществлении однородного смешивания компонентов, полученных из отдельных входящих потоков, тогда как функция, выполняемая вторым смесителем, состоит в том, чтобы создать дисперсию полимеризуемого жидкого исходного вещества в качестве дисперсной фазы в дисперсионной среде в качестве диспергирующей фазы.

Постепенное нагревание полимеризуемого жидкого исходного вещества до или после образования объединенного потока с жидкой суспензионной средой нежелательно, так как при этом трудно избежать повышения вязкости и агломерации полимеризованного материала. Желательно, чтобы объединенный поток, поступающий в смеситель 148, имел температуру, по возможности, почти равную расчетной температуре полимеризации в колонне 152, но ограниченную скоростью полимеризации объединенного потока. В некоторых вариантах осуществления изобретения она предпочтительно не превышает 120°C, что определяется скоростью полимеризации объединенного потока. При практическом осуществлении изобретения колонна 152 имеет большую высоту, например около 6 метров, и опытный проектировщик не пожелает делать ее выше, чем это требуется для того, чтобы обеспечить возможность полной полимеризации опускающихся вниз гранул или по меньшей мере отверждения гранул, не допуская агломерации к тому времени, когда они выходят из колонны. Несмотря на то, что колонна 152 обогревается, в основном предпочтительнее поддерживать температуру полимеризации внутри колонны, вместо того, чтобы нагревать поступающую в колонну дисперсию до расчетной температуры полимеризации. В вариантах осуществления изобретения расчетная температура в колонне 152 равна 150°C, дисперсионная среда, выходящая из теплообменника 144, рассчитана на эту температуру, а расчетная температура при объединении потоков 114, 122 и подаче их в смеситель 128 приблизительно равна 120°C, что определяется реакционной способностью смешанного потока поступающего материала. Проектировщик может иметь стимул для поддержания в смесителе 128 сравнительно низкой температуры, для того чтобы проблемы полимеризации в нем свести к минимуму. Однако пределы, в которых это выполнимо, в некоторых вариантах осуществления изобретения ограничены необходимостью не допускать чрезмерного охлаждения потока, поступающего в смеситель 148 и колонну полимеризации 152. Поток 126 охлаждает материал в потоке 142, с которым он соединяется, но только до определенной степени, так как скорость течения в потоке 142 во много раз выше, чем в потоке 126. Объединенный поток, поступающий в смеситель 148, уже содержит исходное вещество, быстрая полимеризация которого началась, так как его температура уже равна или близка к расчетной температуре полимеризации, и специалистам в данной области техники очевидно, что это жестко ограничивает время, в течение которого этот поток может находиться в смесителе 148, и в течение которого может быть закончено диспергирование.

Установлено, что и функции смешивания, и функции диспергирования могут выполняться с применением совмещенных с трубой статических смесителей. Они не имеют подвижных элементов, приводятся в действие благодаря перепаду давления и работают за счет радиального перемещения проходящих через них потоков жидкости или газа и за счет разделения потоков жидкости или газа на многочисленные частичные потоки, которые затем снова соединяются. Основой таких смесителей может быть корпус в форме трубы, в котором имеется несколько решеток из элементов, расположенных под углом к продольной оси корпуса и по отношению друг к другу, так что они взаимно пересекаются; причем эти решетки могут быть установлены на сравнительно коротких участках оси, каждый из которых определяет ступень перемешивания и отличается от соседних участков, например, положением (углом поворота) смесительных элементов и(или) конфигурацией смесительных элементов, см. GB-A-2061746 (Streiff, Sulzer) и US 2004/0125691 (Streiff и др.), информация из которых включена здесь посредством ссылки. Более подробные данные по статическим смесителям, совмещенным с трубой, можно найти в Sulzer Technical Review, 3/1977, 108-113 и Recents Progres en Genie de Precedes, 11, 307-314 (1997), сведения из которых тоже включены здесь посредством ссылки. Такие смесители значительно лучше, чем смесительная трубопроводная арматура, насадки (дроссельные шайбы) или перфорированные пластины, применение которых при получении дисперсий широко известно, но которые имеют недостатки, заключающиеся в чрезмерно широком распределении капель по размерам и низкой эффективности. Совмещенные с трубой статические смесители обычно имеют живое (пропускное) сечение более 50%, например более 70%, что значительно уменьшает вероятность агломерации материала в этих смесителях и возможность закупоривания. Дополнительная информация о четырехэлементном статическом смесителе Kosch-Glitsch XMX содержится в Polymer Engineering and Science, 43, №4, 875-889, (J.M.Zalc и др.), сведения из которого включены здесь посредством ссылки.

Специалистам в данной области техники будет очевидно, что эти смесители имеют сложную внутреннюю конструкцию и режим течения и что не всегда может быть уместно при описании режимов течения в них использовать такие простые характеристики, как ламинарный или турбулентный, особенно, когда на такие режимы течения влияют скорости потока, при которых эти смесители работают. Некоторые производители рассматривают потоки через совмещенные с трубой статические смесители с числом Рейнольдса менее 200 как ламинарные, 200-500 - как неустановившиеся ламинарные, 500-2100 - как неустановившиеся турбулентные и более 2100 - как турбулентные. При диспергировании одной жидкости в другую число Рейнольдса имеет значение для размера капель, поскольку оно определяет масштаб (размер) во влажном или очень влажном водяном паре, где силы внутреннего трения становятся соизмеримыми с силами инерции, и указывает масштаб минимального завихрения, которое может существовать в потоке и, следовательно, размер капель, которые могут образоваться в потоке.

На фиг.4 показаны действующие элементы смесителя этого типа. Смесительный элемент 80 включает смесительные планки 82, 84, сгруппированные в решетки, в данном случае, четыре параллельных планки; причем каждая решетка находится под углом по отношению к продольной оси смесителя и имеет пригнанные друг к другу и перекрещивающиеся, как показано, планки. Пары перекрещивающихся планок находятся в сравнительно коротких продольных группах 86, 88, 90, причем эти группы повернуты относительно соседних с ними групп, например, на 90°. Смесительный элемент 80 входит в корпус, небольшая по длине часть которого показана цифрой 92, и который обрезан, для того чтобы показать смесительный элемент. Текучая среда разделяется на отдельные потоки в открытых пересекающихся каналах каждого смесительного элемента и в каждом месте пересечения часть потока сдвигается в пересекающий канал. Таким образом, негомогенность потоков уменьшается (выравнивается) двухмерно в первом элементе и трехмерно во втором элементе. В варианте со смесителем, действующим как диспергатор, тонкие пластинки смесительного элемента сначала разделяют поток. Когда какая-либо капля попадает в зону раздела пересекающихся каналов, она подвергается воздействию колебаний динамического давления вследствие смещения составляющих скорости через 90° и в результате деформируется. Если ее диаметр превышает критическое значение, капля разрушается (делится на более мелкие капельки).

Что касается статического смесителя 148, в котором происходит диспергирование полимеризуемого жидкого исходного вещества в дисперсионной среде, то для заданной совокупности физических свойств текучей среды главным фактором, влияющим на размер капель, получаемых с помощью статического смесителя, является удельная скорость гашения энергии (потока), которая в свою очередь регулируется конфигурацией (геометрией) смесителя и скоростью текучей среды.

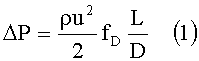

Перепад давления

Удельная скорость гашения энергии (потока)

где D - диаметр трубы, м;

fD - коэффициент трения Дарси;

L - длина смесителя, м;

М - масса, кг;

Р - давление, Па;

Q - объемная скорость потока, м3с-1;

u - скорость, мс-1;

ε - скорость гашения энергии, Вт·кг-1.

Расчетная скорость гашения энергии (потока) является средней скоростью по всему смесителю, хотя в пределах смесителя возможны ее локальные изменения, причем максимальная скорость может быть в десять раз выше минимальной. Эта скорость является гораздо более постоянной, чем в емкости с мешалкой, где максимальная скорость гашения энергии может быть во многие сотни раз выше минимальной. Вместе с тем такая неравномерность гашения энергии означает, что для получения требуемого размера капель смеситель должен иметь достаточную длину, чтобы обеспечить прохождение всей текучей среды в дисперсной фазе через участки с высокой скоростью гашения энергии.

Согласно более развитой теории (Streiff и др.) 1997 г., упоминавшейся выше, процесс диспергирования в турбулентном потоке определяется отношением сил напряжения за пределами частицы к силам поверхностного натяжения внутри капли. Это отношение регулируется числом Вебера, We. Для того чтобы произошло разрушение капли, это отношение должно превышать критическое значение. Для самой большой устойчивой капли диаметром dmax We=Wec. Силы напряжения создаются турбулентными завихрениями масштаба le=0,1Dh, где Dh - гидравлический диаметр смесителя, во втором варианте конструкции - микромасштаб турбулентности примерно 1,5 мм. Тогда капли размером lk просто переносятся с помощью этих завихрений и не подвергаются какому-либо дальнейшему разрушению:

где νc - кинематическая вязкость диспергирующей фазы. По существу lk - размер самой маленькой капли, которая может образоваться. В первом варианте конструкции он находится в пределах 40-60 микрон.

Следовательно, в соответствии с этой моделью капли разрушаются, если:

Удельная скорость гашения энергии (потока) ε зависит от конструкции смесителя и скорости потока и рассчитывается по формуле:

где f - коэффициент трения; Vs - приведенная скорость жидкости (м/с); θ - доля свободного объема смесителя; Ne - число Ньютона; Dt- диаметр трубы смесителя. В рабочем режиме в первом варианте конструкции она обеспечивает минимальный размер гранул от 20 до 40 микрон.

Распределение по скоростям гашения энергии (потока) в пределах смесителя зависит от локальных изменений скорости, вызываемых турбулентностью. Это распределение - неравномерное, и поэтому размеры капель изменяются. Однако в статическом смесителе места с низкой и высокой скоростью гашения энергии распределены равномерно, и весь поток проходит через эти участки. Соответственно распределение энергии и распределение получаемых гранул по размерам будет гораздо более равномерным, чем в емкости с мешалкой или совмещенном с трубой динамическом смесителе при условии, что смеситель имеет достаточную длину. Особенность совмещенных с трубой статических смесителей состоит в том, что полностью установившаяся турбулентность и перемешивание имеют место при гораздо более низких числах Рейнольдса, чем в полых трубах или емкостях с мешалкой, для смесителя SMV обычно при ReDh>200 (число Рейнольдса, рассчитанное на основе гидравлического диаметра). Исследования показали, что в смесителе SMV обеспечено равномерное распределение энергии в большой части объема смесителя при ReDh, равном примерно 30000, которое значительно выше, чем получено при испытаниях потока L2. При таких условиях Хинце (Hinze) показал, что максимальный размер устойчивой капли в изотропном турбулентном потоке определялся по формуле:

где σ - межфазное натяжение, а ρс - плотность диспергирующей фазы.

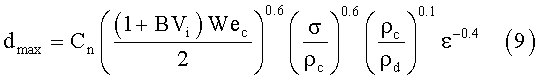

Главная проблема при применении этой теории заключается в том, что Wec зависит от dmax, что мешает прямому расчету dmax:

Кроме того, длина смесителя и скорость потока изменялись. Вычисление было основано на том, что эта теория, в частности, относилась к максимальному диаметру устойчивой капли, а не к среднему диаметру по Солтеру (Salter), dsν. Впоследствии данное уравнение было изменено с учетом изменений плотности в диспергирующей и дисперсной фазах (специально для систем газ-жидкость, в которых это изменение существенно, хотя в настоящее время оно применяется также для систем жидкость-жидкость)

Затем Calabrese показал, что вязкость капли также может оказывать влияние на процесс диспергирования, так как Wec можно использовать непосредственно только для дисперсной фазы с низкой вязкостью. Жидкость внутри капли циркулирует, что обусловлено распределением внешнего давления, которое создает внутренние поперечные силы (усилия сдвига), стремящиеся сделать каплю устойчивой и уменьшить возможность ее разрушения. Это привело к введению числа вязкости (приведенной вязкости) Vi, которое изменяет критическое число Вебера:

Wec#=Wec((1+B.Vi),

где

Получим уравнение для dmax

Однако эти уравнения для определения размера капель действительны только для систем с разбавленной дисперсной фазой, в которых не происходит коалесценция. При увеличении доли дисперсной фазы она способствует ослаблению турбулентности в диспергирующей фазе и приводит к увеличению размера капель. Это определяется по формуле:

где φd - доля дисперсной фазы. На основе теоретической оценки Doulah установил, что k=3, хотя при практических исследованиях были обнаружены большие отклонения. Кроме того, получаемый размер капель характеризует состояние равновесия между диспергированием и коалесценцией. На участках с низкой турбулентностью размер капель увеличивается, хотя капли небольшого размера могут приобрести устойчивость с помощью диспергаторов. Влияние коалесценции и доли дисперсной фазы в полном объеме точно предсказать невозможно, хотя формула (9) определяет форму зависимости. Таким образом, получим общую форму зависимости, представленную в (11):

Константа Cn в уравнении (11) обеспечивает средства для установления связи между максимальным размером частиц и распределением капель по размерам. Они описаны с помощью d10, d50, dsv, d90и dmax, где dmax может приближаться к d99. Это означает, что 10%, 50% и т.д. массы капель находится в виде частиц меньшего размера, чем соответствующий размер капель. Cn зависит от конструкции смесителя и режима работы.

Такой подход также предполагал, что средний размер гранул в основном зависит от межфазного натяжения между фазами масла и смолы и линейной скорости через совмещенный с трубой смеситель, а теперь он был использован также для характеристики дисперсной фазы, что является основным отличием от первоначального подхода. Однако теперь лежащий в основе принцип допускал получение гранул меньшего размера во время разрушения гранул.

В качестве смесителя 128 для смешивания потоков первого и второго компонентов жидкого исходного вещества применялся смеситель Sulzer SMXS, в котором смесительными элементами являются планки. В качестве смесителя 146 для гомогенизации потока масла на входе применялся смеситель Sulzer SMV, в котором перекрещивающиеся элементы представляли собой гофрированные пластины, а в остальном он в основном был похож на смеситель, показанный на фиг.4. Смеситель 148 для диспергирования реакционной смеси в масле представлял собой пятиэлементный смеситель Sulzer SMXL, в котором перекрещивающимися элементами также являлись планки, в основном расположенные также, как на фиг.4.

В варианте конструкции, представленном на фиг.4, для получения объединенного потока с вязкостью около 75 сП (сравнимой с вязкостью маловязкого моторного масла, SAE 10) поток 114 представлял собой раствор низкомолекулярного сшивающего агента в низкомолекулярном полярном органическом растворителе и имел вязкость около 3 сП (относительно низкую, сравнимую с вязкостью текучей жидкости, такой как вода), тогда как поток 122 представлял собой сшиваемый олигомер в таком же полярном растворителе и имел вязкость около 350 сантипуаз (сравнимую с вязкостью высоковязкого моторного масла, SAE 40). В качестве смесителя 128 использовали смеситель Sulzer SMXS для работы со сравнительно вязкими материалами, при этом он был рассчитан для работы, как правило, в режиме ламинарного потока. Он имел диаметр 6 мм и длину 8 см, должен был работать при максимальном расходе примерно 10 мл/с с линейной скоростью протекающего потока примерно 35 см/с и с числом Рейнольдса, равным 12. Такой режим максимального потока соответствовал перепаду давления в смесителе 128 примерно 1 бар и времени пребывания протекающего через него материала приблизительно 0,2 секунды. При эксплуатации на практике расход составлял 2,5 мл/с (10 кг/час) при линейной скорости - около 9 см/с, с числом Рейнольдса, равным 4, и при времени пребывания - примерно 0,8 с. Температура материала была более чем на 30°С ниже заданной температуры полимеризации (причем такая температура выбирается для того, чтобы свести к минимуму степень завершенности реакции в смесителе 128, в то же время ограничивая снижение температуры смешанного сырья, поступающего в смеситель 148), так что скорость его полимеризации была относительно малой и время пребывания в этих условиях было таким, что степень полимеризации, имевшей место в смесителе 148, была незначительной. Такая полимеризация начинает становиться заметной при повышении вязкости потока, проходящего через смеситель.

Функциональное назначение смесителя 146 заключалось, во-первых, в смешивании основного потока 134 дисперсионной среды со вторым потоком 140 диспергатора в дисперсионной среде, а во-вторых, в устранении любых нарушений температурного режима после прохождения через теплообменник 144, в котором дисперсионная среда нагревается до температуры полимеризации или почти до температуры полимеризации. Максимальный расчетный расход нагретой дисперсионной среды через смеситель 146 составлял около 32 мл/с (118 литров/час), т.е. более чем в три раза превышал максимальный расчетный объемный расход жидкого исходного вещества при линейной скорости протекающего потока, равной примерно 40 см/с. Смеситель 146 имел диаметр 6 мм и длину 8 см, это был смеситель типа Sulzer SMV, предназначенный для турбулентного перемешивания с высокой скоростью переноса массы. Нагретая дисперсионная среда имела вязкость всего лишь 0,5 сП, а смеситель 146 был рассчитан для работы с числом Рейнольдса, равным примерно 1700, при максимальном расчетном расходе, который может иметь место на участке неустановившегося турбулентного потока, с перепадом давления при максимальном расходе примерно лишь 0,01 бар. Время пребывания в смесителе при таком расходе составляло примерно 0,2 с. При осуществлении практического эксперимента дисперсионная среда проходила через смеситель 146 при расходе около 16 мл/с (50 кг/час), что соответствует скорости прохождения через смеситель приблизительно 20 см/с, времени пребывания - примерно 0,4 с и числу Рейнольдса 850, но, по-прежнему, на участке неустановившегося турбулентного потока. Следует отметить, что массовое соотношение исходных материалов в потоках исходного вещества и дисперсионной среды составляло примерно 5:1, т.е. дисперсионная среда использовалась в значительном избытке (например, в некоторых вариантах осуществления изобретения - более 3:1, а в некоторых - в пределах от 3:1 до 10:1).

Функциональное назначение смесителя 148 заключалось в диспергировании полимеризуемого жидкого исходного вещества в жидкой дисперсионной среде. Это был смеситель Sulzer SMXL диаметром 10 мм и длиной 33 мм. Объединенный поток протекает через него при максимальном расчетном расходе 42 мл/с и с соответствующей скоростью, равной примерно 57 см/с, обеспечивая соответствующее минимальное расчетное время пребывания - приблизительно 0,6 с, и число Рейнольдса - примерно 4600, что соответствует режиму турбулентного потока. При практическом оуществлении изобретения объединенный поток протекал через смеситель 148 при расходе 18,5 мл/с, что соответствует линейной скорости примерно 25 см/с, числу Рейнольдса, равному примерно 2000 (близкому к переходу к полностью турбулентному потоку), и времени пребывания - примерно 1,8 с. Такие условия являются недостаточными для того, чтобы в смесителе 148 имела место полимеризация в значительной степени, несмотря на то, что проходящий через него поток имеет температуру, равную или почти равную расчетной температуре полимеризации в колонне 152 полимеризации. Также и в этом случае, несвоевременная полимеризация в смесителе 148 впервые наблюдается при повышении вязкости проходящих через него материалов и соответствующем увеличении размера капель сверх заданной величины. Обработка объединенного потока с целью диспергирования полимеризуемого жидкого исходного вещества в виде капель в суспензионной среде в некоторых вариантах осуществления изобретения заканчивалась в течение 0,5-5 с, например 1-3 с, в некоторых вариантах осуществления изобретения, более предпочтительно в течение 1,5-2 с.

Предпочтительно используется смеситель 148, рассчитанный на диспергирование полимеризуемого исходного вещества полимера в дисперсионной среде, так чтобы обеспечить образование твердых частиц, имеющих средний размер до 1500 мкм, что обеспечивает получение гранул большого размера. Для достижения определенных целей режим работы может быть таким, что средний размер гранул может быть больше этого размера. Например, может быть такой режим работы, при котором средний размер капли и, следовательно, размер гранул составляет до 2000 мкм. Предпочтительно смеситель можно использовать для образования твердых частиц со средним размером частицы от 100 до 1500 мкм, предпочтительно, - от 300 до 1000 мкм.

Полимеризуемое исходное вещество предпочтительно диспергируют в дисперсионной среде до получения капель со сравнительно узким распределением частиц по размерам, для того чтобы получить гранулы смолы с таким же сравнительно узким гранулометрическим распределением. Любой образец материала в виде частиц имеет статистическое распределение частиц по размерам по отношению к среднему значению. Отношение 90-го процентиля (D90) к 10-му процентилю (D10) определяет степень (D90/D10) разброса в распределении частиц в образце по размеру. Капли и отвержденные гранулы смолы, которые могут быть получены настоящим способом, предпочтительно имеют распределение частиц по размерам при отношении D90/D10, которое составляет не более 10, желательно - не более 5, а преимущественно - около 2. Для сравнения, средний размер частиц кокосового древесного угля обычно находится в пределах 100-1000 мкм, при отношении D90/D10, равном не менее 20, причем значительная доля частиц имеет размер менее 20 мкм.

В варианте осуществления изобретения, рассмотренном выше, смеситель 148 предназначен для диспергирования вязкого потока полимеризуемого жидкого исходного вещества, например, вследствие присутствия в нем олигомеров (например, вязкость - более 20 сП, в некоторых вариантах осуществления изобретения, например, - более 50 сП), в виде капель в свободно текущем потоке дисперсионной среды (вязкость - менее 2 сП, в некоторых вариантах осуществления изобретения, например, - менее 1 сП). Эта задача должна быть выполнена в течение ограниченного времени пребывания в совмещенном с трубой статическом смесителе, которое имеется в распоряжении прежде чем процесс полимеризации зайдет слишком далеко; при этом должны быть получены гранулы требуемого размера и с требуемым распределением по размерам. Изобретатели, несомненно, пришли к заключению, что эти функции могут быть выполнены совмещенными с трубой статическими смесителями и могут быть достигнуты требуемые результаты.

Стадия полимеризации

Режим работы, указанный ниже, разработан специально для системы новолак (новолачная феноло-формальдегидная смола)/гексамин. Смешанное и диспергированное жидкое исходное вещество, которое перемешано и диспергировано в суспензионной среде, непосредственно из смесителя 148 поступает в зону 150, 152, где поток дисперсионной среды становится ламинарным, и процесс полимеризации протекает быстро, например в течение 30 секунд-5 минут, например 1-4 минут, с образованием затвердевших гранул, которые могут быть извлечены из дисперсионной среды, исключая в процессе полимеризации агрегацию и отложение агрегированного материала в значительных количествах. В некоторых вариантах осуществления изобретения допускается возможность полимеризации капель реакционной смеси в колонне 152 с нисходящим потоком дисперсионной среды в таком режиме, при котором не имеет место ни агрегация, ни разрушение капель, и к тому времени, как реакционная смесь достигнет основания колонны, происходит ее полное отверждение с образованием смолы, так что полученные гранулы смолы могут быть собраны и извлечены и при этом не слипаются.

Например, в системе новолак/гексамин/этиленгликоль этиленгликоль, который предпочтительно используется в качестве растворителя и порообразователя, при температуре помещения имеет плотность 1,1, закипает под давлением окружающей среды при температуре 197,3°C и не поддается смешению с алифатическими углеводородами, например трансформаторным маслом или другим минеральным маслом, используемым в качестве дисперсионной среды. Что касается реагентов, то фенол плавится при 40,5°C, закипает под давлением окружающей среды при температуре 181,7°C и имеет плотность 1,07. Параформальдегид плавится при 120°C и имеет плотность 1,45. Используемые в промышленных целях новолачные смолы, как правило, имеют плотность не менее 1,1 в зависимости от молекулярной массы. Гексамин (гексаметилентетрамин) имеет плотность 1,3, плавится при температуре 238-244°C и, как указано, кипит под давлением окружающей среды при 270°C, но при температуре примерно 120°C, т.е. при температуре, которая ниже температуры смешанного потока реагентов и диспергатора, разлагается с образованием активных компонентов, образующих поперечные связи (сшивающих агентов). Отвержденная смола на основе фенола и формальдегида имеет плотность примерно 1,1. Плотность исходных материалов и образовавшихся гранул отвержденной смолы в ходе реакции отверждения больше, чем плотность минерального масла, в котором они диспергированы.

Отсюда следует, что с минеральным маслом можно легко работать при температурах, необходимых для осуществления полимеризации, которые могут достигать 160°C, например, при температуре около 150°C, и что физические свойства реагентов, в принципе, позволяют сохранять их в дисперсии при требуемой температуре полимеризации. Если минеральное масло используется в колонне 152 с постепенно опускающимся потоком при нетурбулентном течении, то диспергированные капли реакционной смеси под действием собственной массы опускаются, проходя через масло, и перемещаются вниз со скоростью, превышающей скорость снижения масла. Скорость движения диспергированных капель вниз зависит от размера капель и вязкости масла, но их средняя скорость при движении вниз может быть по меньшей мере в два раза выше скорости снижения масла, например, она может быть в 5-20 раз выше скорости, с которой масло опускается вниз. Например, колонна 152 может иметь высоту 5-10 метров, например, около 6 метров, и скорость масла может быть такой, что в среднем оно проходит вниз по всей длине колонны примерно за 30-60 минут. Специалистам в данной области техники очевидно, что диспергированная реакционная смесь образует множество капель разного размера, и что наиболее крупные капли опускаются вниз быстрее. Желательно, чтобы были выбраны такие рабочие условия, например вязкость масла и высота колонны, при которых отверждение наиболее крупных капель происходит во время их перемещения к низу колонны, а незатвердевшие капли не достигают сборной емкости (сборника) у основания колонны, где, в случае их неполного отверждения, они могут прилипнуть друг к другу и образовать нежелательные агрегаты. Скорость движения капель вниз может быть, например, такой, что они могут опуститься в низ колонны более чем за 2 минуты, например, приблизительно за 4-5 минут, этого времени достаточно для завершения реакции полимеризации.

Установлено, что отверждение капель реакционной смеси в такой колонне может произойти в течение времени пребывания в ней, равного 30 секундам-5 минутам, например, 1-4 минутам, более предпочтительно - 2-4 минутам, с образованием в полученной смоле оптимальной мезопористости, которая сохраняется в карбонизированном материале, впоследствии полученном из этой смолы.

Смолы и их использование в получении карбонизированных материалов

Данное изобретение применимо для получения полимеризованных гранул из любой полимеризуемой жидкой реакционной смеси, которую можно диспергировать в жидкой дисперсионной среде, не поддающейся смешению, и отверждать в виде капель, пока они находятся в суспензии или перемещаются в ламинарном потоке вышеуказанной среды. Оно может применяться для вышеупомянутых реакционных смесей, содержащих порообразователь в количестве, достаточном для придания мезопористости гранулам, образовавшимся из диспергированных капель в результате полимеризации.

Данное изобретение применимо для получения гранул смолы, которые, между прочим, могут использоваться как промежуточные продукты при получении гранул карбонизированного материала, а также, например, как ионообменные материалы. К карбонизуемым органическим смолам, которые можно превратить в углеродные материалы, относятся, например, смолы из ароматической фракции нефти с замещенными гидроксильными группами и не феноло-альдегидные смолы, например, полученные из стирола и винилпирролидона или из стирола и дивинилбензола. Предпочтительно используются смолы из ароматической фракции нефти с замещенными гидроксильными группами, в первую очередь, смолы, полученные из фенолов.

Данное изобретение относится, в частности, к способу получения пористого углеродного материала, включающему следующие шаги: конденсация нуклеофильного компонента с электрофильным сшивающим агентом в присутствии порообразователя до образования смолы, карбонизация смолы и активирование полученного углеродного материала.

Нуклеофильные компоненты на основе фенолоальдегидных смол

Данные смолы могут быть получены из любых исходных материалов, раскрытых в WO 02/12380. Нуклеофильные компоненты могут включать фенол, бисфенол А, алкилфенолы, например, крезол; двухатомные фенолы, например, резорцин и гидрохинон, и аминофенолы, например, m-аминофенол.

В качестве нуклеофильного компонента предпочтительно используют новолак (новолачную фенолоформальдегидную смолу) или другой олигомерный исходный материал, который, поскольку он уже частично полимеризован, делает реакцию полимеризации до получения требуемых гранул смолы менее экзотермической и, следовательно, более управляемой. Предпочтительные новолачные смолы до сшивания имеют среднемассовую молекулярную массу (сММ) в пределах от 300 до 3000 (соответствующую степени полимеризации) по отношению к фенолу примерно 3-30). Если используются новолачные смолы, они представляют собой твердые частицы с температурой плавления (размягчения) в области 100°C. Новолачные смолы, имеющие сММ менее 2000 и, предпочтительно, - менее 1500, образуют смолы, которые при карбонизации с использованием небольшого количества порообразователя обычно образуют углеродные материалы с требуемым распределением размеров пор. Хотя промышленные новолачные смолы в основном получают, используя фенол и формальдегид, для введения ряда различных кислородных и азотных функциональных групп и мест образования поперечной связи на стадии образования форполимера можно использовать различные модифицирующие реагенты. К ним относятся, например:

а) двухатомные фенолы, например резорцин и хинины, например гидрохинон. Эти два вещества отличаются более высокой реакционной способностью, нежели фенол, и до некоторой степени могут приводить к сшиванию на стадии получения форполимера. Можно также ввести эти соединения на стадии сшивания, чтобы обеспечить различные пути образования поперечных связей. Кроме того, они повышают количество кислородных функциональных групп (функциональность кислорода) в смолах;

б) азотсодержащие соединения, являющиеся активными в реакциях поликонденсации, такие как мочевина, ароматические (анилин, m-аминофенол) и гетероароматические (меламин) амины. Они делают возможным введение азотных функциональных групп определенных типов в исходный полимер и конечный углеродный материал и влияют на создание мезопористой структуры как смол, так и конечных углеродных материалов. Подобно гидрохинону и резорцину, все азотсодержащие нуклеофильные модифицирующие реагенты, которые можно использовать, имеют несколько активных центров и в реакциях конденсации являются химически более активными, чем фенол или новолаки. Это означает, что они вначале должны вступать в реакцию с первичными сшивающими агентами, образуя на месте вторичные сшивающие агенты.

Новолаки являются термостабильными, так как их можно неоднократно нагревать и охлаждать без изменения структуры. Они отверждаются после добавления сшивающих агентов и нагревания.

Нуклеофильный компонент можно использовать отдельно или в соединении с катализатором полимеризации, которым может быть слабая органическая кислота, смешивающаяся с новолаком, и(или) растворимая в порообразователе, например, салициловая кислота, щавелевая кислота, фталевая кислота или р-толуолсульфокислота (но предпочтительно не для смол, предназначенных для карбонизации, так как добавление серосодержащих соединений нежелательно). Салициловая кислота подается в количестве 1,5%, но если требуется, это количество можно увеличить до 2,5% и более.

Концентрация новолака в порообразователе такова, что при соединении с раствором сшивающего агента в том же порообразователе общее массовое соотношение порообразователя и (новолак + сшивающий агент) составляет по меньшей мере 125:100 по массе. Фактические соотношения новолак:порообразователь и сшивающий агент:порообразователь устанавливаются при работе установки и регулируются вязкостью раствора новолака в порообразователе, так что сохраняется возможность перекачивать его насосом, а соотношение сшивающий агент:порообразователь - так что по всей установке сшивающий агент остается в растворе.

Сшивающие агенты для фенолоальдегидных смол

Сшивающий агент обычно используется в количестве от 5 до 40 мас.ч. на 100 мас.ч. нуклеофильных компонентов, например, новолака, обычно от 10 до 30 (например, 10, 15 или 20) мас.ч. сшивающего агента на 100 мас.ч. нуклеофильного компонента. Это может быть, например, альдегид, например, формальдегид или фурфурол, или полиамин, например, гексаметилентетрамин (гексамин), меламин или гидроксиметилированный меламин.

Для сшивания новолачной смолы предпочтительно используется гексамин в концентрации 10-25, например, около 20 мас.ч. гексамина на 100 мас.ч. новолака. Это обеспечивает образование твердой смолы с максимальной степенью сшивания и стабильность мезопористой структуры во время последующего удаления порообразователя. В этом состоит отличие от ранее раскрытых структур спеченной смолы, для которых обычно требуется до 3 мас.ч. гексамина на 100 мас.ч. новолака.

Порообразователи

Порообразователь действует также как растворитель. Поэтому порообразователь предпочтительно используют в достаточных количествах для растворения компонентов системы (композиции) смолы, причем массовое соотношение порообразователя к общему количеству компонентов в системе смолы предпочтительно составляет по меньшей мере 1,25:1. Предпочтительно, он включает выбранную полярную органическую жидкость в соединении с диспергатором, который представляет собой неполярную органическую жидкость, так чтобы получить соединение, в основном или полностью не поддающееся смешению; чем больше несмешиваемость между порообразователем, образующим дисперсную фазу, и дисперсионной средой, тем меньшее количество порообразователя выделяется в дисперсионную среду. Предпочтительно плотность порообразователя больше плотности дисперсионной среды, с которой его намереваются использовать, так что капли порообразователя, содержащие растворенные смолообразующие компоненты, опускаются к низу колонны быстрее, чем нисходящий поток дисперсионной среды. Как протонные, так и апротонные растворители различных классов органических соединений удовлетворяют этим требованиям и могут использоваться в качестве порообразователей как отдельно, так и в смесях. Кроме того, что порообразователь растворяет химически активные компоненты и любой катализатор, в варианте с фенолоальдегидными смолами он должен также смешиваться с водой, образующейся путем отделения в ходе полимеризации, причем порообразователь, предпочтительно, хорошо поддается смешиванию с водой, так что он может быть легко удален из гранул полимеризованной смолы при промывке.

Подробная информация о подходящих порообразователях имеется в WO 02/12380 А2 (Tennison). Порообразователем может быть, например, диол, простой эфир диола, циклический сложный эфир (лактон), замещенные циклические или линейные амиды или аминоспирт, например этиленгликоль, 1,4-бутиленгликоль, диэтиленгликоль, триэтиленгликоль, γ-бутиролактон, пропиленкарбонат, диметилформамид, N-метил-2-пирролидинон и моноэтаноламин; причем предпочтительно используют этиленгликоль, включая те случаи, когда выбор ограничен также термическими свойствами растворителя, так как он не должен кипеть или иметь избыточное давление пара при температурах, имеющих место в смесителе или колонне, в которой происходит отверждение.

Существует мнение, что механизм образования мезопор обусловлен процессом разделения фаз, который имеет место во время реакции сшивания. В отсутствие порообразователя, когда линейные цепи форполимера подвергаются сшиванию, их молекулярная масса вначале увеличивается. Остаточные низкомолекулярные компоненты становятся нерастворимыми в областях с более высокой молекулярной массой, что приводит к разделению фаз на поперечно сшитые домены с высокой молекулярной массой в дисперсионной среде (непрерывной фазе) с низкой молекулярной массой. Дальнейшая конденсация низкомолекулярных компонентов за пределы растущих доменов протекает до тех пор, пока поперечно сшитая фаза не станет в основном непрерывной с остаточным имеющим более низкую молекулярную массу форполимером, захваченным между доменами. При небольшом содержании порообразователя порообразователь смешивается с поперечно сшитыми доменами смолы и остается внутри них (например, менее 120 частей на 100 частей новолака для реакционной системы новолак-гексамин-этиленгликоль), в то время как оставшаяся часть образует между доменами раствор с частично сшитым полимером. При более высоком содержании порообразователя, превышающем объем сшитой структуры смолы, порообразователь присоединяется к низкомолекулярной фракции полимера, увеличивая объем материала в пустотах между доменами, что вызывает образование мезопористости. Как правило, чем выше содержание порообразователя, тем больше микропоры и тем больше объем пор (пористость).

Такой механизм разделения фаз предоставляет различные средства регулирования процесса образования пор в сшитых (сетчатых) структурах смолы. К ним относятся химический состав и концентрация порообразователя; химический состав и количество электрофильных сшивающих агентов; присутствие, химическая сущность и концентрация модифицирующих нуклеофильных агентов; химический состав фенольных нуклеофильных компонентов (фенол, новолак), их присутствие, химический характер (кислотный, щелочной); присутствие воды в растворителе и концентрация катализатора отверждения, если таковой присутствует.

Дисперсионная среда

Дисперсионная среда представляет собой жидкость, которую можно нагревать до температуры, при которой осуществляется отверждение, например, до 160°C, без кипения под давлением окружающей среды и без разложения и которая не поддается смешению с этиленгликолем и с растворенными в нем компонентами. Это может быть трансформаторное масло на основе углеводородов, которое представляет собой очищенный дистиллят и является побочным продуктом перегонки нефти. Оно может состоять, главным образом, из алканов C15-C40 и циклоалканов, иметь плотность 0,8-0,9 в зависимости от сорта и температуру кипения под давлением окружающей среды 260-330°C также в зависимости от сорта. Трансформаторное масло имеет вязкость около 0,5 П при температуре 150°C, которая является обычной температурой отверждения. Как уже говорилось ранее, трансформаторное масло или другая дисперсионная среда обычно используется в объемах, которые в 3-10 раз больше объема объединенных потоков нуклеофильного исходного вещества и сшивающего агента, например, приблизительно в 5 раз.

Диспергаторы

Предпочтительные диспергаторы, диспергированные в дисперсионной среде до вступления ее в контакт с реакционной смесью, которая должна быть в ней диспергирована, с целью замедления коалесценции капель, либо имеются в продаже в виде высыхающих масел, например, Датское масло, либо их получают путем частичного окисления природных исходных веществ, таких как тунговое масло, льняное масло и др. По мере осуществления способа диспергаторы расходуются, так что, если дисперсионная среда используется повторно, то содержание диспергатора в рециркулирующем потоке масла следует пополнять. Диспергатор удобно подавать в виде потока в растворе в дисперсионной среде, например трансформаторном масле, и в количестве, например 5-10% (процентное соотношение объемов) при использовании Датского масла, имеющего низкую концентрацию активного компонента. С оксидированными маслами раствор используется в большем количестве.

В одном из вариантов осуществления изобретения в качестве диспергатора используется Датское масло, представляющее собой патентованный лак для обработки дерева, содержащий тунговое масло, диспергированное в керосине с отвердителями (сиккативами), такими как кобальтэтилгексаноат, и другими неидентифицированными компонентами смолы. Предпочтительно присутствие природного масла, оксидированного до определенной степени. Регулируемый режим диспергирования был обеспечен при использовании тунгового масла и льняного масла, являющихся обычными высыхающими маслами, и пищевых сортов масел, таких как соевое, подсолнечное и рапсовое масло, для последних лишь требуется более жесткий режим окисления, для того чтобы сделать их эффективными, например, для получения оптимальной характеристики рапсового масла может потребоваться более 3 дней.

Предпочтительная комбинация смолообразующих материалов

Предпочтительными смолами для использования при получении пористых углеродных материалов являются новолачные смолы, сшитые (структурированные) с помощью гексаметилентетрамина (гексамина) в этиленгликоле в качестве порообразующего агента, с Датским маслом в качестве диспергатора в трансформаторном масле в качестве дисперсионной среды.

Предпочтительное устройство и его применение

Во втором варианте конструкции устройства, показанном на фиг.1, питающий резервуар или емкость 10 для первого компонента полимеризуемого жидкого исходного вещества, например гексамина в этиленгликоле, был оснащен мешалкой 12. Раствор гексамина в этиленгликоле был приготовлен по рецептуре на месте путем добавления твердого гексамина поставки компании Plater Chemicals в этиленгликоль в емкости 10 и перемешивания до растворения гексамина. В этой емкости повышали давление, например, до приблизительно 3 бар, и благодаря внешней паровой рубашке вначале поддерживали температуру 90°C, но после первого пуска повышали ее до 110°C. Первый компонент поступал из емкости 10 через клапан-регулятор 16 потока по трубопроводу 14, который не обогревался. Вначале в питающем резервуаре 10 создавали требуемый уровень давления, а затем прекращали повышать давление, что по мере опорожнения резервуара приводило к постепенному сбросу давления. Предпочтительно использовали поток, нагнетаемый под давлением, а не насос, во избежание каких-либо пульсаций в потоке, которые могли бы повлиять на работу совмещенных с трубой статических смесителей 28, 48, расположенных ниже по потоку. Питающий резервуар 18 для второго компонента полимеризуемого жидкого исходного вещества, например новолака в этиленгликоле, был оснащен мешалкой 20, давление в нем было повышено примерно до 3 бар, для того чтобы создать нагнетаемый под давлением поток, и в нем также благодаря внешней паровой рубашке вначале поддерживали температуру 90°C.

Используемый новолак поставлялся компанией Hexion Ltd в виде 65% (процентное соотношение массы и объема) раствора смолы TPR210 в этиленгликоле в изготовленных из нержавеющей стали обогреваемых паром контейнерах средней вместимости емкостью 1 м3. TPR210 содержала 1,5% свободной салициловой кислоты, которая служит катализатором отверждения. Было приобретено 20 м3, что представляет собой одноразовую загрузку. В емкость 18 добавили это сырье в соответствии с требованиями. Этот компонент проходил из емкости 10 по трубопроводу 14, в котором был установлен клапан-регулятор 16 потока. Трубопровод 14 на определенной части его длины с помощью спутникового электрообогрева нагревали до 80°С с целью предотвращения осаждения новолака в трубопроводе. Второй компонент, содержащий растворенный в этиленгликоле гексамин, был приготовлен в емкости 18 путем растворения твердого гексамина в этиленгликоле в концентрации, достаточной для получения в объединенном потоке требуемого соотношения смолы и растворителя. Этот компонент проходил из емкости 18 по трубопроводу 22 через клапан-регулятор 24 потока. Этот трубопровод нагревали примерно до 80°C во избежание рекристаллизации гексамина. Резервуары 10, 18 имели емкость 7 м3, а объем каждого приготовленного исходного вещества составлял приблизительно 5 м3. Эти два потока 14, 22 регулировали независимо друг от друга посредством массовых расходомеров, используя регулирующие клапаны 16, 24 с ручным приводом, объединяли в трубопроводе 26 и подавали в первый совмещенный с трубой смеситель 28, где тщательно перемешивали в турбулентном режиме потока до образования полимеризуемого жидкого исходного вещества.

Трансформаторное масло для обеспечения диспергирующей фазы (дисперсионной среды), в которой нужно было диспергировать полимеризуемое жидкое исходное вещество, хранилось в питающем резервуаре 30 с мешалкой 32, также под давлением около 3 бар для создания принудительного потока и проходило по трубопроводу 34. Небольшой поток диспергатора, например, 8% (процентное соотношение объемов) Датского масла в трансформаторном масле из питающего резервуара 36 непрерывно подавали насосом 38 по трубопроводу 40 в трансформаторное масло в трубопроводе 34. В ходе реакции полимеризации диспергатор расходовался и поэтому при рециркуляции трансформаторного масла его нужно было добавлять. Объединенный поток трансформаторного масла и диспергатора проходил по трубопроводу 42 в трубчатый подогреватель 44, где он нагревался примерно до 145°C, а затем - в совмещенный с трубой смеситель 46, в котором в турбулентном режиме потока происходило смешивание диспергатора и трансформаторного масла.

Поток полимеризуемого жидкого исходного вещества и поток трансформаторного масла с диспергатором объединяли и через разбрызгивающую форсунку, которая вначале включала трубу 1 см с отверстиями 4×2 мм, подавали в главный блок смесителей 46, 48. Рецикловое горячее масло поступало в верхний совмещенный с трубой смеситель 46, который обеспечивал тщательное перемешивание масла и диспергатора. Получаемый поток, например, при расходе в пределах от 600 до 1000 л/час соединяли с потоком смешанного сырья, например, при расходе в целом от 100 до 200 л/час. Объединенный поток проходил в основной смеситель 48 для диспергирования гранул, который представлял собой смеситель 48 типа "dip leg", частично погруженный в горячее масло в имеющей сравнительно большой диаметр верхней части 50 колонны 52 полимеризации. В совмещенном с трубой смесителе 48 осуществлялось диспергирование полимеризуемого жидкого исходного вещества в виде капель размером примерно 500 мкм, причем особенность этого смесителя заключалась в том, что в нем происходило образование множества капель с относительно узким диапазоном размеров. Контроль уровня масла в верхней части 50 осуществлялся с помощью датчика 49 уровня. Затем весь поток, состоящий из диспергированных гранул в масле-носителе, проходил к низу колонны 52 полимеризации, в сборник 54.

Когда трансформаторное масло, содержащее полимеризуемое жидкое исходное вещество, попадало из смесителя 48 в вязкое масло в верхней части 50 колонны 52 полимеризации, его скорость уменьшалась и поток утрачивал свойство турбулентности. Затем он в виде нисходящего потока проходил к низу колонны 52 полимеризации, длина которой составляла, например, 6 метров, и нагревался с помощью нагревательной рубашки для того, чтобы поддерживать соответствующую температуру полимеризации находящегося в ней материала, например, 140°C. Поток трансформаторного масла к низу колонны 52 был ламинарным. Используемый здесь термин "ламинарный поток" характеризует режим течения, в котором движение текучей среды является плавным и спокойным и в котором прилегающие слои или узкие тонкие слои проскальзывают один мимо другого, почти не смешиваясь между собой. Как правило, режим ламинарного потока имеет место, когда число Рейнольдса - менее 2000. Режим ламинарного потока минимизировал столкновения между каплями полимеризуемого жидкого исходного вещества во время их движения к низу колонны 52 и, следовательно, сводил к минимуму соединение капель; кроме того, такой режим минимизировал разрушение капель.

Длина колонны 52 и температура, которая в ней поддерживалась, были рассчитаны так, чтобы обеспечить отверждение диспергированного полимеризуемого жидкого исходного вещества или по меньшей мере его значительной части прежде чем оно достигнет сборника 54, с тем чтобы минимизировать агломерацию получаемых частиц или гранул. Колонна 52, схематически представленная на фиг.2, имела емкость примерно 500 литров, так что время пребывания масла в колонне составляло около 30 минут при расходе 1000 л/час. В отличие от этого, при гравитационном осаждении капель или гранул, которые, как было показано выше, имели более высокую плотность, чем трансформаторное масло, время пребывания для гранул размером 500 мкм составляло приблизительно 4 минуты, т.е. в колонне 52 полимеризации гранулы имели высокую скорость (0,025 м/с) по сравнению со скоростью потока масла (0,003 м/с). Это заметно отличалось от ситуации в совмещенном с трубой смесителе 48, который имел свободный объем около 400 мл, обеспечивая время пребывания приблизительно 1,5 секунды (0,4 м/с). Из-за короткого времени пребывания в смесителях 28, 48 степень полимеризации проходящей через них реакционной смеси незначительна, и, кроме того, благодаря режиму потока в этих смесителях непредусмотренное повышение вязкости и засорение полимеризованной агрегированной реакционной смесью не наблюдались. Исследования показали, что при температуре 140°C гранулы полностью отверждались примерно за 2 минуты в режиме мгновенного отверждения, и было установлено, что такое мгновенное отверждение можно осуществлять, получая гранулы с требуемой мезопористостью, которые потом можно превращать в гранулы мезопористого/микропористого угля.

Используемый сборник 54 был почти полностью заполнен маслом. Затем в нем повышали давление, чтобы протолкнуть масло назад в верхнюю часть колонны 52, так чтобы гидростатическое давление масла компенсировалось этим давлением для получения регулируемого уровня в верхней части 50 колонны, изображенного линией поперек верхней части 50 колонны полимеризации, показанной на фиг.1, и остаточного уровня, изображенного линией поперек сборника 54, как показано на фиг.1. Для того чтобы в дальнейшем облегчить регулирование уровней в колонне 52, первоначальная конструкция включала петлю, показанную трубой 63 П-образной формы между циркуляционным насосом 58 и ресивером 62 промежуточного продукта. Предполагается, что она будет работать как сифонная труба, поддерживающая соответствующий уровень в верхней части 50 во время перекачки масла в контуре. Предполагается также, что насос 58 для суспензии гранул можно использовать для рециркуляции суспензии из петли 63 обратно в ресивер, чтобы обеспечить в линии 63 повышение линейной скорости, необходимой для движения гранул вверх по петле.

Отвержденные гранулы полимера из колонны 52, проходящие в сборник 54, поддерживались в суспензии с помощью мешалки 56. Предполагается, что материал из сборника 54 с помощью насоса 58 по линии 60 будет попадать в первый сборник 62, в котором гранулы поддерживались в суспензии с помощью мешалки 64, и суспензия гранул охлаждалась. Однако практика показала, что перекачивать суспензию гранул насосом 58 трудно, и вместо этого стали использовать принудительный напорный поток, получаемый под давлением в сборнике 54. После охлаждения материал проходил из емкости 62 для промежуточного продукта в сборник 70, в котором гранулы поддерживались в суспензии с помощью мешалки 68, с непрерывной рециркуляцией с помощью насоса 72, а оттуда материал поступал в центрифугу 74. Гранулы, почти не содержащие трансформаторного масла, поступали, например, в контейнер 76 для хранения, а выделенное масло возвращали по трубопроводу 78 в емкость 30.