Пористый углеродный материал, способ его получения, адсорбенты, маски, впитывающие листы и носители - RU2488556C2

Код документа: RU2488556C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к пористым углеродным материалам, в которых используются материалы растительного происхождения в качестве сырья и способу их производства, а также к адсорбентам, маскам, впитывающим листам и носителям.

Уровень техники

В последние годы широкое распространение получило портативное электронное оборудование, такое как VTR (УЗВ, устройство записи на видеоленту, интегрированное в камеру), цифровые фотокамеры, сотовые телефоны, портативные информационные терминалы и персональные компьютеры типа портативного компьютера, и было бы весьма предпочтительно уменьшить их размеры, вес и увеличить срок службы. Для удовлетворения этой потребности выполняют разработку батарей, в частности, аккумуляторных батарей, имеющих малый вес и обеспечивающих высокую плотность энергии, в качестве источников питания портативного электронного оборудования.

Среди них весьма перспективными считаются аккумуляторные батареи, в которых применяют литий в качестве реагента электрода в реакции заряда-разряда, и используется его окклюзия и высвобождение (так называемые, литий-ионные аккумуляторные батареи), поскольку они обеспечивают высокую плотность энергии по сравнению со свинцовыми батареями и никель-кадмиевыми батареями. В этих литий-ионных аккумуляторных батареях широкое применение получили углеродные материалы, используемые в качестве активных материалов анода в анодах (см., например, выложенный японский патент № Sho 62-090863). В качестве таких углеродных материалов, используемых для поддержания низкого уровня производственных затрат и получения улучшенных характеристик батареи, применяют, например, такие материалы, как пековый кокс, игольчатый кокс и нефтяной кокс, и спеченные продукты органических высокомолекулярных соединений, полученные в результате спекания и карбонизации фурановых смол, природных высокомолекулярных материалов и т.п., при соответствующих температурах (см., например, выложенный японский патент № Hei 4-308670). Кроме того, раскрыта, технология, с помощью которой выполняют спекание органических высокомолекулярных соединений для получения пористого углеродного материала, имеющего трехмерную регулярность, например, в выложенном японском патенте №2005-262324, в котором также предложено использовать пористый углеродный материал в качестве активного материала анода.

Кроме того, углеродные материалы, полученные в результате спекания кристаллической целлюлозы, также используют в качестве активных материалов анода, поскольку такая кристаллическая целлюлоза обладает меньшей степенью вариаций кристалличности по сравнению с синтезированными высокомолекулярными соединениями (см., например, выложенный японский патент № Hei 2-054866). Такие углеродные материалы также приобретают большую емкость заряда по сравнению с коксами. Однако в углеродных материалах, полученных в результате спекания кристаллической целлюлозы, скрытые ионы лития высвобождаются с трудом. Высокая эффективность заряда, поэтому, трудно достигается, в результат чего наблюдают тенденцию уменьшения плотность энергии во всей батарее.

Неиспользуемые части растений, таких, как овощи и злаковые, в основном, выбрасывают. Однако существует большая потребность в эффективном использовании этих неиспользуемых частей для улучшения и сохранения глобальной окружающей среды. В качестве одного примера эффективного использования таких неиспользуемых частей, можно упомянуть обработку карбонизации. Также исследуется возможность использования в качестве активного анодного материала для литий-ионных аккумуляторных батарей углеродного материала, полученного в результате карбонизации такого материала растительного происхождения (см., например, японский патент №3565994, японский патент №3719790 и публикацию патента РСТ, № WO 96/27911).

Кроме того, у пациентов, страдающих болезнями печени или болезнями почек, токсичные вещества удаляют из организма путем гемодиализа. Однако для гемодиализа требуется специальная система и оператор-эксперт, и, кроме того, такая система предоставляет физический и/или психический дискомфорт или боль для пациентов. В таких условиях привлекают внимание адсорбенты перорального приема, изготовленные.из активированного угля и имеющие высокую безопасность для организма и стабильность, такие как KREMEZIN, (см. публикацию японского патента № Sho 62-11611). Кроме того, также были предложены агенты против ожирения, антидиабетические агенты, антивоспалительные агенты для лечения болезней кишечника, пуриновые адсорбенты и т.п., в которых используется активированный уголь. В настоящее время выполняются широкомасштабные научно-технические исследования возможности применения активированного угля в области медицины.

Кроме того, для обеспечения эффективного воздействия лекарства в организме требуется обеспечить возможность воздействия соответствующего количества лекарства в течение адекватного времени. С этой целью предпочтительно использовать носитель, который может управлять скоростью высвобождения лекарства. Адсорбция лекарства в таком носителе позволяет постоянно высвобождать лекарство с заданным постоянным уровнем. Такой комплекс лекарство-носитель можно использовать, например, в качестве трансдермальных препаратов, обладающих способностью впитывания через кожу и оказывающих местное воздействие, которые передают лекарство через кожу, или как лекарственные препараты для перорального приема. Носитель состоит, например, из углерода, который является нетоксичным и обладает химической устойчивостью неорганического материала, такого как глинозем или кремнезем, или органического материала, такого как целлюлоза или полиэтиленоксид. В последние годы, однако, появились сообщения о некоторых примерах использования углеродных материалов, в качестве носителей (см., например, выложенный японский патент №2005-343885). Также появились отчеты об удобрениях с замедленным высвобождением в результате использования активированного угля (см., например, японский патент №3694305).

Раскрытие сущности изобретения

Тем не менее, технологии обработки карбонизацией материалов растительного происхождения не считаются достаточными, и для получаемых углеродных материалов все еще желательно выполнить дополнительное улучшение их функции. Однако, считается, что, когда углеродные материалы растительного происхождения используют в электрохимических устройствах, таких как батареи, такие как литий-ионные аккумуляторные батареи, или в электрических двухслойных конденсаторах, достаточные характеристики обеспечиваются с трудом. В соответствии с этим, до сих пор остается неудовлетворенной сильная потребность в получении углеродного материала, который мог бы проявлять еще лучшие характеристики при использовании в электрохимических устройствах. Также существуют не удовлетворенная до сих пор сильная потребность в развитии пористых углеродных материалов для использования в качестве адсорбентов, пригодных для перорального приема при заболеваниях почек и заболеваниях печени, развития пористых углеродных материалов с целью адсорбции вредных для организма белков или вирусов или медицинских адсорбирующих препаратов, обладающих еще лучшими характеристиками адсорбции, и развития пористых углеродных материалов, пригодных для использования в качестве носителей, позволяющих адекватно управлять скоростью высвобождения лекарства.

Цель настоящего изобретения, поэтому, состоит в том, чтобы обеспечить пористый углеродный материал, который обладает высокой функциональностью, позволяет получать отличные характеристики при использовании, например, в электрохимическом устройстве, таком как батарея, такая как литий-ионная аккумуляторная батарея, или в двухслойном электрическом конденсаторе, и обладает отличными характеристиками адсорбции и характеристиками высвобождения лекарства, и способ его производства, а также адсорбент, маску, впитывающий лист и носитель.

Пористый углеродный материал в соответствии с настоящим изобретением, для достижения описанных выше целей, может быть получен из материала растительного происхождения, имеющего содержание кремния (Si), по меньшей мере, 5% масс., используемого в качестве сырья, и имеет значение удельной площади поверхности, по меньшей мере, 10 м2/г, измеряемое с помощью способа BET по азоту, содержание кремния (Si) не более 1% масс. и объем пор, по меньшей мере, 0,1 см3/г, измеряемый с помощью способа BJH и способа МР.

В пористом углеродном материале в соответствии с настоящим изобретением, может быть предпочтительно, но без ограничения в этом отношении, чтобы содержание магния (Mg) составляло, по меньшей мере, 0,01% масс., но не более 3% масс., содержание калия (K) составляло, по меньшей мере, 0,01% масс., но не более 3% масс., и содержание кальция (Са) составляло, по меньшей мере, 0,05% масс., но не более 3% масс.

Способ в соответствии с настоящим изобретением для производства пористого углеродного материала из материала растительного происхождения, в качестве материала сырья для получения описанной выше цели, заключается в том, что проводят карбонизацию материала растительного происхождения при температуре от 800°С до 1400°С, и затем применяют обработку кислотой или щелочью.

Термин "карбонирование" или "карбонизация", используемый здесь, обычно подразумевает обработку органического вещества ("материала растительного происхождения" в настоящем изобретении) теплом для преобразования его в углеродистый материал (см., например, JIS М. 0104-1984). Следует отметить, что в качестве атмосферы для карбонизации можно упомянуть атмосферу, не содержащую кислород. В частности, можно упомянуть условия вакуума, атмосферу инертного газа, такого как газообразный азот или газообразный аргон, или атмосферу, которая переводит материал в такую форму, как если бы его поджарили на сковороде с закрытой крышкой. При этом можно отметить, что в такой атмосфере используют скорость повышения температуры карбонизации 1°С/мин или выше, предпочтительно 3°С/мин или выше, более предпочтительно 5°С/мин или выше. В качестве верхнего предела времени карбонизации, с другой стороны, можно отметить 10 часов, предпочтительно 7 часов, более предпочтительно 5 часов, хотя верхний предел не ограничивается этим временем. Нижний предел времени карбонизации может представлять собой время, за которое материал растительного происхождения может быть надежно карбонизирован. Кроме того, материал растительного происхождения может быть размолот до требуемого размера частиц в соответствии с необходимостью, и кроме того, можно проводить его сортировку. Кроме того, материал растительного происхождения можно заранее промывать.

В способе в соответствии с настоящим изобретением для производства пористого углеродного материала, способ может быть выполнен на практике в таком варианте выполнения, в котором после обработки кислотой или щелочью применяют активационную обработку. Такой вариант воплощения позволяет увеличить микропоры (более подробно описано ниже), размер пор которых меньше 2 нм. В качестве способа активационной обработки можно упомянуть способ активации газом или способ химической активации. Термин "способ активации газом", означает способ, при котором кислород, пар, газообразный углекислый газ, воздух или тому подобное используют в качестве активатора, и пористый углеродный материал нагревают в такой атмосфере с температурой 700°С-1000°С в течение периода от нескольких десятков минут до нескольких часов для развития микроструктуры с использованием летучих компонентов и молекул углерода в пористом углеродном материале. Следует отметить, что температуру нагрева можно выбирать в соответствии с необходимостью на основе вида материала растительного происхождения, вида и концентрации газа, и так далее. Предпочтительно, однако, чтобы температура нагрева составляла, по меньшей мере, 800°С, но не более 950°С. Термин "способ химической активации", используемый здесь, с другой стороны, означает способ, при котором активацию осуществляют с использованием хлорида цинка, хлорида железа, фосфата кальция, гидроксида кальция, карбоната магния, карбоната калия, серной кислоты или тому подобное, вместо кислорода или пара, используемых в способе активации газом, после чего выполняют промывку соляной кислотой, регулируют рН, используя раствор водной щелочи, и выполняют сушку.

В способе в соответствии с настоящим изобретением, включая описанные выше предпочтительные варианты воплощения, для производства пористого углеродного материала удаляют компоненты кремния из материала растительного происхождения после его карбонизации, используя обработку кислотой или щелочью. Здесь в качестве компонентов кремния можно упомянуть окисленные компоненты кремния, такие как диоксиды кремния, оксид кремния и соли оксида кремния.

В способе в соответствии с настоящим изобретением, включая описанные выше предпочтительные варианты воплощения и детали, для производства пористого углеродного материала, может потребоваться, чтобы содержание кремния (Si) в материале растительного происхождения составляло, по меньшей мере, 5% масс., и чтобы в пористом углеродном материале значение удельной площади поверхности составляло, по меньшей мере, 10 м2/г, которое измеряют с помощью способа BET по азоту, содержание кремния (Si) составляло не более 1% масс., и объем пор составлял, по меньшей мере, 0,1 см3/г, который измеряют с помощью способа BJH и способа МР. Кроме того, в способе в соответствии с настоящим изобретением, включая предпочтительные варианты воплощения и свойства, для производства пористого углеродного материала, может быть предпочтительным, чтобы в пористом углеродном материале содержание магния (Mg) составляло, по меньшей мере, 0,01% масс., но не более 3% масс., содержание калия (K) составляло, по меньшей мере, 0,01% масс., но не более 3% масс., и содержание кальция (Са) составляло, по меньшей мере, 0,05% масс., но не более 3% масс. Кроме того, в способе в соответствии с настоящим изобретением, включая описанные выше предпочтительные варианты воплощения и свойства, для производства пористого углеродного материала может быть предпочтительным применять тепловую обработку (обработку предварительной карбонизации) материала растительного происхождения при более низкой температуре (например, 400°С-700°С), чем температура карбонизации, в условиях отсутствия кислорода, перед карбонизацией материала растительного происхождения, хотя это зависит от используемого материала растительного происхождения. При тепловой обработке компоненты дегтя, которые могут формироваться в ходе карбонизации, будут экстрагированы, и в результате, содержание компонентов дегтя, образующихся в ходе карбонизации, можно уменьшить или устранить. Следует отметить, что состояние отсутствия кислорода может быть достигнуто, например, при использовании атмосферы инертного газа, такого как газообразный азот или газообразный аргон, в условиях вакуума или в атмосфере, которая переводит материал растительного происхождения в такую форму, как если бы он был поджарен на сковороде с крышкой. Кроме того, материал растительного происхождения, предпочтительно, можно погружать перед его карбонизацией в спирт (например, метиловый спирт, этиловый спирт или изопропиловый спирт) для уменьшения содержания минеральных компонентов и воды в материале растительного происхождения или для исключения возникновения неприятного запаха в ходе карбонизации, хотя это зависит от используемого материала растительного происхождения. Следует отметить, что обработку предварительной карбонизации можно выполнять после погружения. В качестве материалов, для которых предпочтительно применять тепловую обработку в атмосфере инертного газа, можно упомянуть, например, растения, которые в изобилии образуют пироуксусную кислоту (деготь и фракции масел с малым весом). В качестве материалов, для которых можно предпочтительно применять предварительную обработку спиртом, с другой стороны, можно упомянуть, например, морские водоросли, которые в изобилии содержат йод и различные минералы.

В пористом углеродном материале и в способе его производства в соответствии с настоящим изобретением, включая описанные выше различные предпочтительные варианты воплощения и свойства, в качестве материала растительного происхождения можно упомянуть, шелуху зерна или рисовую солому (растение рис), ячменя, пшеницы, ржи, куриного проса или проса итальянского, тростник или стебли морских водорослей. Однако материал растительного происхождения не ограничивается такими материалами, и кроме них также можно упомянуть, например, сосудистые растения, папоротники и мхи, которые растут на суше, водоросли и морские водоросли. Следует отметить, что в качестве сырья эти материалы можно использовать по отдельности или множество из них можно использовать в комбинации. Кроме того, не накладываются какие-либо определенные ограничения на форму материала растительного происхождения. Например, шелуху зерна или солому можно использовать в том виде, как она есть или можно использовать в форме высушенного продукта. Также возможно использовать материал, подвергавшийся одной или больше различным обработкам, таким как обработка ферментации, обработка прожаривания и обработка экстракции при обработке пищевых продуктов или напитков, таких как пиво или алкогольные напитки. В частности, с точки зрения обеспечения повторного использования промышленных отходов и ресурсов, предпочтительно использовать солому или шелуху зерен после такой обработки, как молотьба. Солома или шелуха зерен после такой обработки могут быть легко получены в больших объемах, например, в сельскохозяйственных кооперативах, пивоваренных компаниях или в компаниях по производству пищевых продуктов.

Пористый углеродный материал и способ его производства в соответствии с настоящим изобретением, включая описанные выше различные предпочтительные варианты воплощения и свойства, в общем, будет называться просто "настоящим изобретением" в следующем описании. Кроме того, пористый углеродный материал в соответствии с настоящим изобретением, включая описанные выше различные предпочтительные варианты воплощения и свойства, и пористые углеродные материалы, полученные в способе производства в соответствии с настоящим изобретением, в общем, будут называться просто "пористый углеродный материал в соответствии с настоящим изобретением". Кроме того, материал, полученный после карбонизации материала растительного происхождения при температуре 800°С-1400°С, но перед применением кислотной или щелочной обработки, будет называться "предшественником пористого углеродного материала" или "углеродистым материалом".

В пористом углеродном материале в соответствии с настоящим изобретением, могут содержаться неметаллические элементы, такие как фосфор (Р) и сера (S), и металлические элементы, такие как элементы переходной группы. Содержание фосфора (Р) может составлять, по меньшей мере, 0,01% масс., но не более, 3% масс., в то время как содержание серы (S) может составлять, по меньшей мере, 0,01% масс., но не более 3% масс. Следует отметить, что понижение содержания этих элементов и упомянутого выше магния (Mg), калия (K) и кальция (Са) предпочтительно с точки зрения увеличения величины удельной площади поверхности, хотя это зависит от применения пористого углеродного материала. Совершенно понятно, что пористый углеродный материал также может содержать один или больше других элементов, кроме описанных выше элементов, и описанные выше диапазоны содержания различных элементов могут изменяться в зависимости от варианта применения пористого углеродного материала.

В настоящем изобретении анализ различных элементов может быть выполнен с использованием спектроскопии с дисперсией по энергии (EDS, СДЭ), при использовании, например, рентгеноспектрального анализатора на основе способа энергетической дисперсии (например, JED-2200F, производства компании JEOL Ltd. (товарный знак)). В качестве условий измерения можно установить напряжение сканирования и ток облучения, например, равными 15 кВ и 13 мкА, соответственно.

При использовании в электрохимических устройствах, таких как батареи, такие как литий-ионные аккумуляторные батареи, и двухслойные электрические конденсаторы, фосфор (Р) и сера (S), предпочтительно, могут содержаться в пористом углеродном материале для улучшения таких характеристик, как емкость и характеристики циклического использования. Когда пористый углеродный материал в соответствии с настоящим изобретением используют в качестве активного материала анода в литий-ионной аккумуляторной батарее, например, включение фосфора (Р) в пористый углеродный материал позволяет получить высокий уровень легирования лития. В результате, можно получить улучшение емкости аккумуляторной батареи. С другой стороны, включение серы (S) в пористый углеродный материал в соответствии с настоящим изобретением может подавлять распад раствора электролита, что делает его пригодным для улучшений характеристик циклического использования и рабочих характеристик при высокой температуре.

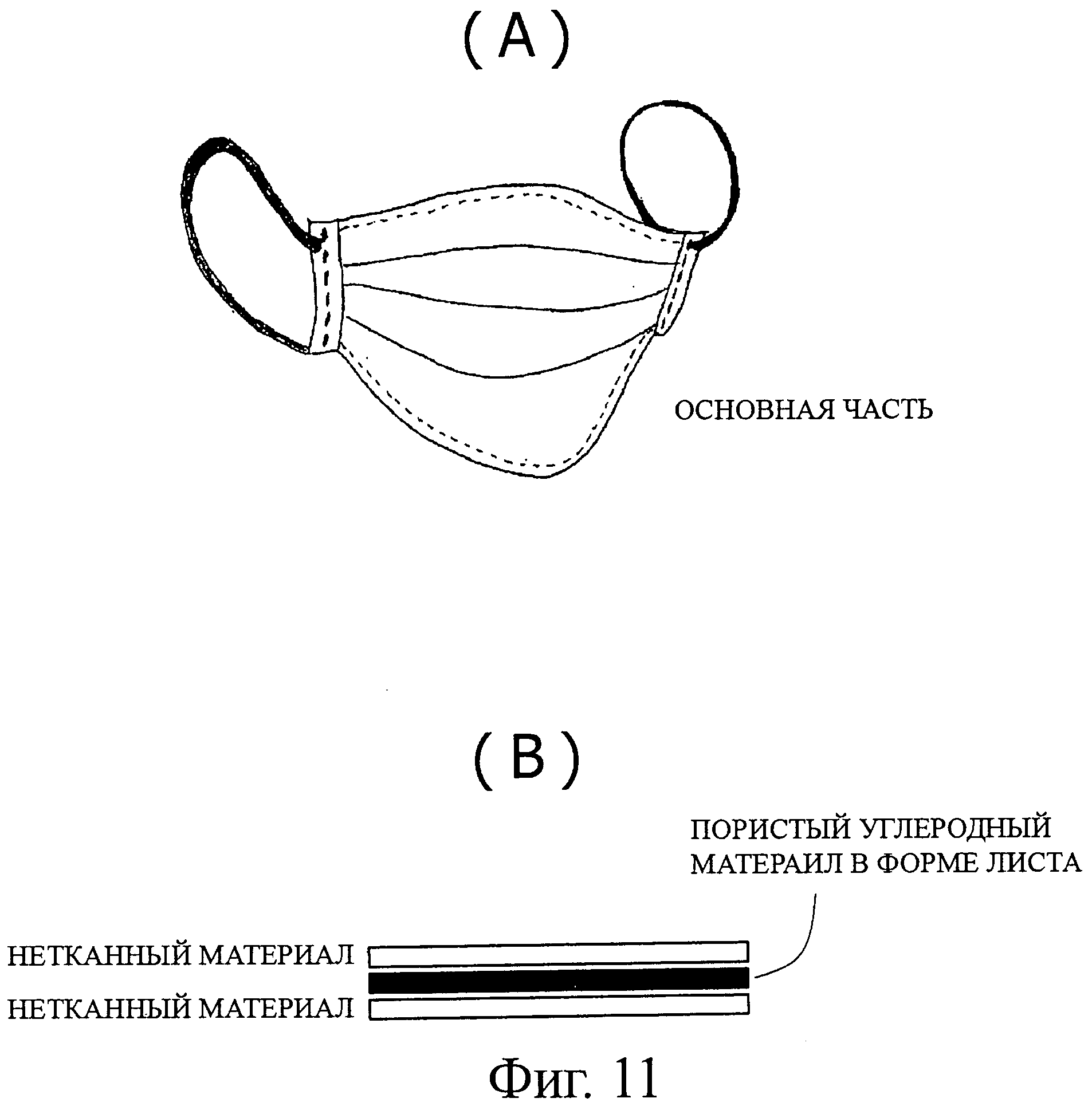

Пористый углеродный материал в соответствии с настоящим изобретением можно использовать для избирательного поглощения различных ненужных молекул в организме. Поэтому пористый углеродный материал в соответствии с настоящим изобретением можно использовать как адсорбирующие препараты перорального приема или медицинские адсорбирующие препараты для медикаментов внутреннего применения или тому подобных, используемых при лечении и для предотвращения болезней. Когда пористый углеродный материал в соответствии с настоящим изобретением применяют в области адсорбирующих препаратов перорального приема или медицинских адсорбирующих препаратов, конкретные примеры адсорбента в соответствии с настоящим изобретением могут включать в себя адсорбент для поглощения креатинина, адсорбент для поглощения ализарина цианина зеленого, адсорбент для поглощения лизоцима, адсорбент для поглощения альбимина и адсорбент для поглощения органического вещества (например, органической молекулы белка), имеющего среднечисленный молекулярный вес от 1×103 до 1×104, все из которых содержат пористый углеродный материал в соответствии с настоящим изобретением. Кроме того, пористый углеродный материал в соответствии с настоящим изобретением также можно использовать в качестве насадки (адсорбента) для колонн очистки крови. Кроме того, пористый углеродный материал в соответствии с настоящим изобретением также можно применять как адсорбент в различных масках, таких как, например, маски против сенной лихорадки, и они могут поглощать, например, белки. А именно, маска в соответствии с настоящим изобретением может быть разработана в форме, в которой содержится адсорбент, который содержит пористый углеродный материал в соответствии с настоящим изобретением. Кроме того, пористый углеродный материал в соответствии с настоящим изобретением также можно наносить на впитывающие листы. А именно, впитывающий лист в соответствии с настоящим изобретением может быть разработан в форме, содержащей элемент в форме листа, который содержит пористый углеродный материал в соответствии с настоящим изобретением, и подложку, поддерживающую на себе элемент в форме листа. Кроме того, пористый углеродный материал в соответствии с настоящим изобретением также можно использовать как водоочищающий адсорбент, предназначенный для очистки воды. Следует отметить, что к поверхностям пористого углеродного материала в соответствии с настоящим изобретением можно применять химическую обработку или модификацию молекулы. Химическая обработка может представлять собой, например, обработку, которая формирует карбоксильные группы на поверхностях в результате обработки азотной кислотой. Путем выполнения аналогичной обработки, в качестве активационной обработки паром, кислородом, щелочами или тому подобное, на поверхностях пористого углеродного материала можно формировать различные функциональные группы, такие как гидроксильные группы, карбоксильные группы, кетоновые группы или группы сложных эфиров. Кроме того, модификация молекулы также может быть выполнена в результате химической реакции пористого углеродного материала с химическими веществами или белками, имеющими одну или больше реакционноспособных гидроксильных групп, карбоксильных групп, аминогрупп и/или тому подобное.

Носитель в соответствии с настоящим изобретением, предназначенный для переноса на нем лекарства, может быть сформирован из пористого углеродного материала в соответствии с настоящим изобретением. В частности, описано, что, как предполагается, когда пористый углеродный материал в соответствии с настоящим изобретением, содержит сто весовых частей, комплекс, позволяющий высвобождать лекарство (комплекс лекарство-носитель, позволяющий адекватно управлять скоростью высвобождения лекарства), может быть получен путем поглощения и переноса одной части по массе к двумстам частям по массе лекарства на пористом углеродном материале в соответствии с настоящим изобретением. Такой комплекс лекарство-носитель (препарат для высвобождения лекарства) содержит пористый углеродный материал в соответствии с настоящим изобретением и лекарство, и может принимать такую форму, что в весовом соотношении пористого углеродного материала к лекарству лекарство составляет от одной части по массе до двухсот частей по массе, когда пористый углеродный материал в соответствии с настоящим изобретением, как предполагается, составляет сто частей по массе.

В качестве лекарств, которые можно поглощать, и которые можно переносить на пористом углеродном материале в соответствии с настоящим изобретением, можно упомянуть органические молекулы, полимерные молекулы и белки. Конкретные примеры могут включать в себя, но без ограничений, пентоксифиллин, празозин, ацикловир, нифедипин, дилтиазем, напроксен, ибупрофен, флурбипрофен, кетопрофен, фенопрофен, метиндол, диклофенак, фентиазак, валерат эстрадиола, метопролол, сульпирид, каптоприл, тагамет, зидовудин, никардипин, терфенадин, атенолол, сальбутамол, карбамазепин, ранитидин, эналаприл, симвастатин, флуоксетин, алпразолам, фамотидин, ганцикловир, фамцикловир, спиронолактон, 5-АСА, хинидин, периндоприл, морфин, пентазоцин, парацетамол, омепразол, метоклопрамид, аспирин, и метформин; и для системного и местного лечения различные гормоны (например, инсулин, эстрадиол, и т.п.), средства от астмы (например, альбутерол), средства от туберкулеза (например, рифампицин, этамбутол, стрептомицин, изониазид, пиразинамид и т.п.), средства от рака (например, цисплатин, карбоплатин, адриамицин, 5-FU, паклитаксел, и т.п.), и средства от гипертонии (например, клонидин, празозин, пропранолол, лабеталол, бунитролол, резерпин, нифедипин, фуросемид, и т.п.). Комплекс из пористого углеродного материала и лекарства может быть получен путем растворения такого лекарства в органическом растворителе, который может растворять это лекарство, путем погружения пористого углеродного материала в соответствии с настоящим изобретением в полученный в результате раствор, и с последующими удалением растворителя и излишков раствора. Конкретные растворители могут включать в себя воду, метиловый спирт, этиловый спирт, изопропиловый спирт, бутиловый спирт, ацетон, этилацетат, хлороформ, 2-хлорометан, 1-хлорометан, гексан, тетрагидрофуран, пиридин и т.п.

Пористый углеродный материал в соответствии с настоящим изобретением имеет множество пор. Материал содержит как "мезопоры", размер пор которых колеблется от 2 нм до 50 нм, так и "микропоры", размер пор которых меньше чем 2 нм. В частности, поры, размер пор которых составляет, например, 20 нм и меньше, содержатся в большом количестве в виде мезопор, причем поры, с размером пор 10 нм и меньше, составляют особенно большое количество. С другой стороны, в качестве микропор, в большом количестве содержатся поры с размером пор 1,9 нм или около того, поры с размером пор 1,5 нм или около того и поры с размером пор от 0,8 нм до 1 нм или около того. В пористом углеродном материале в соответствии с настоящим изобретением, размер пор, измеряемый с помощью способа BJH и способа МР, составляет, по меньшей мере, 0,1 см3/г, при этом размер, по меньшей мере, 0,3 см3/т является еще более предпочтительным.

В пористом углеродном материале в соответствии с настоящим изобретением, желательно, чтобы значение удельной площади поверхности, измеряемое с помощью способа BET по азоту (которое ниже называется просто "величиной удельной площади поверхности"), предпочтительно, может составлять, по меньшей мере, 50 м2/г, более предпочтительно, по меньшей мере, 100 м2/г, для получения еще лучших функций. Когда пористый углеродный материал в соответствии с настоящим изобретением используют в электрохимическом устройстве, таком как батарея (аккумуляторная батарея с неводным электролитом), такая как литий-ионная аккумуляторная батарея или двухслойный электрический конденсатор, например, область двойного электрического слоя, формируемая на границе перехода между пористым углеродным материалом и раствором электролита, после заряда или разряда становится достаточно большой в результате регулирования величины площади удельной поверхности, так, чтобы она составляла 10 м2/г или больше, предпочтительно 50 м2/г или больше, более предпочтительно 100 м2/г или больше, таким образом, чтобы можно было получить большую емкость. С другой стороны, когда значение удельной площади поверхности регулируют для получения величины 1500 м2/г или меньше, может подавляться необратимая электрохимическая реакция функциональных групп, присутствующих на поверхностях пористого углеродного материала, и в результате можно улучшить эффективность заряда-разряда.

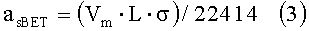

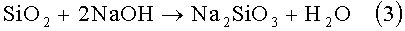

Термин "способ BET по азоту" означает способ, с помощью которого измеряют изотерму адсорбции путем поглощения азота в качестве адсорбируемых молекул на адсорбенте (пористый углеродный материал в данном контексте), десорбции его из адсорбента, и анализа измеренных данных на основе уравнения BET, представленного уравнением (1), и на основе данного способа можно рассчитать удельную площадь поверхности, объем пор и т.п. В частности, при расчете величины удельной площади поверхности, используя способ BET по азоту, вначале получают изотерму адсорбции путем адсорбции азота в качестве адсорбируемых молекул на адсорбенте (пористый углеродный материал) и затем десорбции его из адсорбента. Из полученной таким образом изотермы адсорбции рассчитывают [p/{Va(p0-p)}] на основе уравнения (1) или уравнения (1'), выведенного в результате модификации уравнения (1), с нанесением на график, в зависимости от равновесного относительного давления (р/р0). Если предположить, что эти графики представляют собой прямую линию, наклон s(=[(С-1)/(C·Vm)]) и точку пересечения i(=[1/(C·Vm)]) затем рассчитывают на основе способа наименьших квадратов. По определенному таким образом наклону s и точке i пересечения, рассчитывают значения Vm и С на основе уравнения (2-1) и уравнения (2-2). Затем, по величине Vm, рассчитывают удельную площадь asBET поверхности на основе уравнения (3) (см. страницы 62-66 Руководства по программному обеспечению для анализа BELSORP-mini и BELSORP, производства компании BEL Japan Inc). Следует также отметить, что такой способ BET по азоту представляет собой способ измерений, который соответствует JIS R 1626-1996 " Measurement method of the specific surface area of fine ceramic powder by the gas adsorption BET method."

[p/{Va(p0-p)}]

Vm=1/(s+i)(2-1)

С=(s/i)+1(2-2)

где

Va: Адсорбируемый объем

Vm: Адсорбируемый объем на мономолекулярном слое

р: Давление азота при равновесии

р0: Давление насыщения паров азота

L: Число Авогадро

σ: Площадь поперечного сечения поглощения азота.

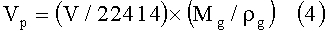

При расчете объема Vp пор, используя способ BET по азоту, адсорбируемый объем V при относительном давлении, заранее установленном, как относительное давление для расчета объема пор, определяют, например, путем линейной интерполяции данных адсорбции определенной изотермы адсорбции. Для этого адсорбируемого объема V объем Vp пор можно рассчитать на основе уравнения (4) (см. страницу 62-65 Руководства по программному обеспечению для анализа BELSORP-mini и BELSORP, производства BEL Japan, Inc). Следует отметить, что объем пор на основе способа BET по азоту ниже может называться просто "объемом пор".

где

V: Адсорбированное количество при относительном давлении

Mg: Молекулярный вес азота

ρg: Плотность азота.

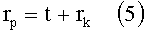

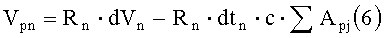

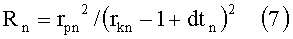

Размеры пор для мезопор могут быть рассчитаны, например, как распределение пор по скорости изменения объема пор относительно двух размеров пор на основе способа BJH. Способ BJH представляет собой способ, широко используемый как способ анализа распределения пор. При выполнении анализа распределения пор на основе способа BJH вначале определяют изотерму десорбции, выполняя адсорбцию и десорбцию азота, в качестве адсорбируемых молекул на адсорбенте (пористый углеродный материал). На основе определенной таким образом изотермы десорбции, определяют толщину адсорбированного слоя после последовательной десорбции адсорбционных молекул (например, азота) из состояния, когда пора заполнена адсорбированными молекулами, и внутренний диаметр пор (два радиуса сердечника), сформированный в результате десорбции. Радиус tp поры рассчитывают на основе уравнения (5), и объем поры рассчитывают на основе уравнения (6). Кривая распределения пор затем может быть получена из радиуса поры и объема поры, путем составления графика зависимости скорости изменения объема поры (dVp/drp) от размера (2rp) поры (см., страницу 85-88 Руководства по программному обеспечению для анализа BELSORP-mini и BELSORP, производства компании BEL Japan, Inc).

Где

где

rp: радиус поры

rk: радиус сердечника (внутренний диаметр/2), когда слой адсорбции толщиной t адсорбируют в присутствии внутренней стенки поры, имеющей rp поры

Vpn: объем поры, когда произошла n-ая десорбция азота

dVn: скорость изменения при возникновении десорбции

dtn: скорость изменения толщины tn слоя адсорбции, когда произошла n-ая десорбция азота

rkn: радиус сердечника во время n-ой десорбции азота

с: фиксированное значение

rpn: радиус поры, когда произошла n-ая десорбция азота.

Кроме того, ∑Apj представляет интегрированное значение площадей стенок пор от j=1 до j=n-1.

Размеры пор для микропор могут быть рассчитаны, например, как распределение пор по скорости изменения объема пор относительно размеров пор на основе способа МР. После проведения анализа распределения пор на основе способа МР, вначале определяют изотерму адсорбции, выполняя адсорбцию азота на адсорбенте (пористый углеродный материал). Эту изотерму адсорбции затем преобразуют в объем пор в зависимости от толщины t адсорбировавшего слоя (график зависимости от t). На основе кривизны графиков (скорости изменения объема пор относительно скорости изменения толщины t адсорбировавшего слоя), затем можно получить кривую распределения размера пор (см., страницы 72-73 и 82 Руководства по программному обеспечению для анализа BELSORP-mini и BELSORP, производства BEL Japan Inc).

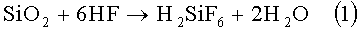

Предшественник пористого углеродного материала обрабатывают кислотой или щелочью. В качестве специфичного способа обработки можно упомянуть способ, при котором выполняют погружение предшественника пористого углеродного материала в водный раствор кислоты или щелочи, или способ, при котором происходит реакция предшественника пористого углеродного материала с кислотой или щелочью в паровой фазе. Более конкретно, при выполнении обработки с помощью кислоты, кислота может представлять собой, например, соединение фтора, которое проявляет кислотность, такое как фтористый водород, плавиковая кислота, фторид аммония, фторид кальция или фторид натрия. Когда используют такое соединение фтора, элемент фтора должен присутствовать в количестве, в 4 раза большем, чем элемент кремния в компоненте кремния, содержащемся в предшественнике пористого углеродного материала, и концентрация водного раствора соединения фтора предпочтительно может составлять 10% масс. или больше. При удалении с помощью плавиковой кислоты компонента кремния (например, двуокиси кремния), содержащегося в предшественнике пористого углеродного материала, двуокись кремния вступает в реакцию с плавиковой кислотой, которая представлена химическим уравнением (1) или химическим уравнением (2), и его удаляют в виде гексафторкремниевой кислоты (H2SiF6) или тетрафторида кремния (SiF4) таким образом, что может быть получен пористый углеродный материал. Затем необходимо выполнить промывку и сушку.

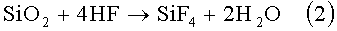

При выполнении обработки с использованием щелочи (основание), щелочь может представлять собой, например, гидроокись натрия. Когда используют водный раствор щелочи, рН водного раствора должен составлять 11 или больше. При устранении с помощью водного раствора гидроокиси натрия кремниевого компонента (например, двуокиси кремния), содержащегося в предшественнике пористого углеродного материала, в результате нагрева водного раствора гидроокиси натрия, происходит реакция двуокиси кремния, обозначенная химическим уравнением (3) таким образом, что двуокись кремния удаляется как силикат натрия (Na2SiO3), с получением пористого углеродного материала. С другой стороны, когда гидроокись натрия реагирует в паровой фазе для проведения обработки, нагрев твердой гидроокиси натрия индуцирует реакцию, обозначенную химическим уравнением (3), таким образом, что двуокись кремния устраняют как силикат натрия (Na2SiO3) с получением пористого углеродного материала. Затем необходимо выполнить промывку и сушку.

Краткое описание чертежей

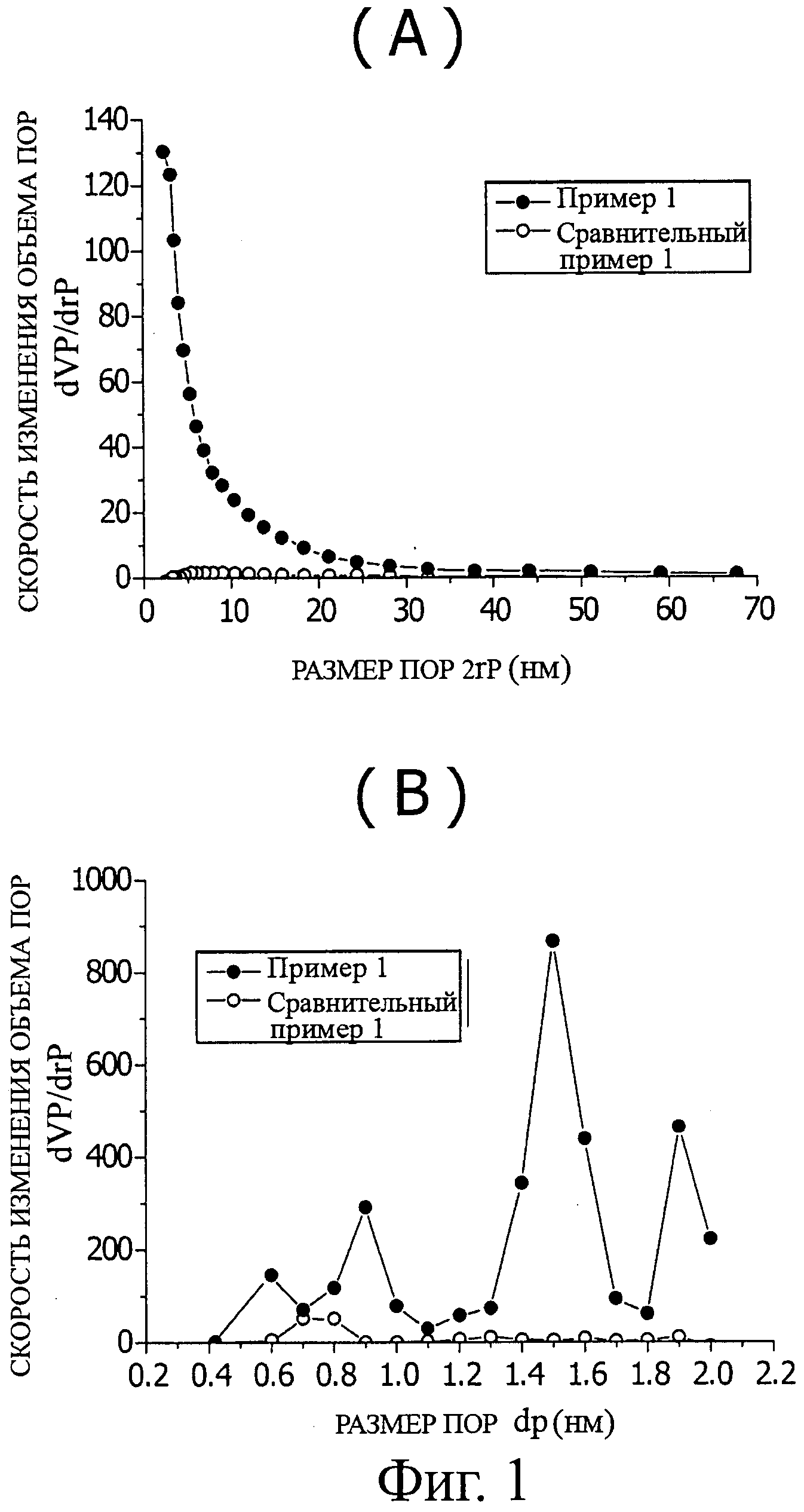

На фиг.(А) и (В) фиг.1 показаны графики, представляющие распределение пор в виде мезопор и распределение пор в виде микропор в пористых углеродных материалах по Примеру 1 и Сравнительному примеру 1, соответственно.

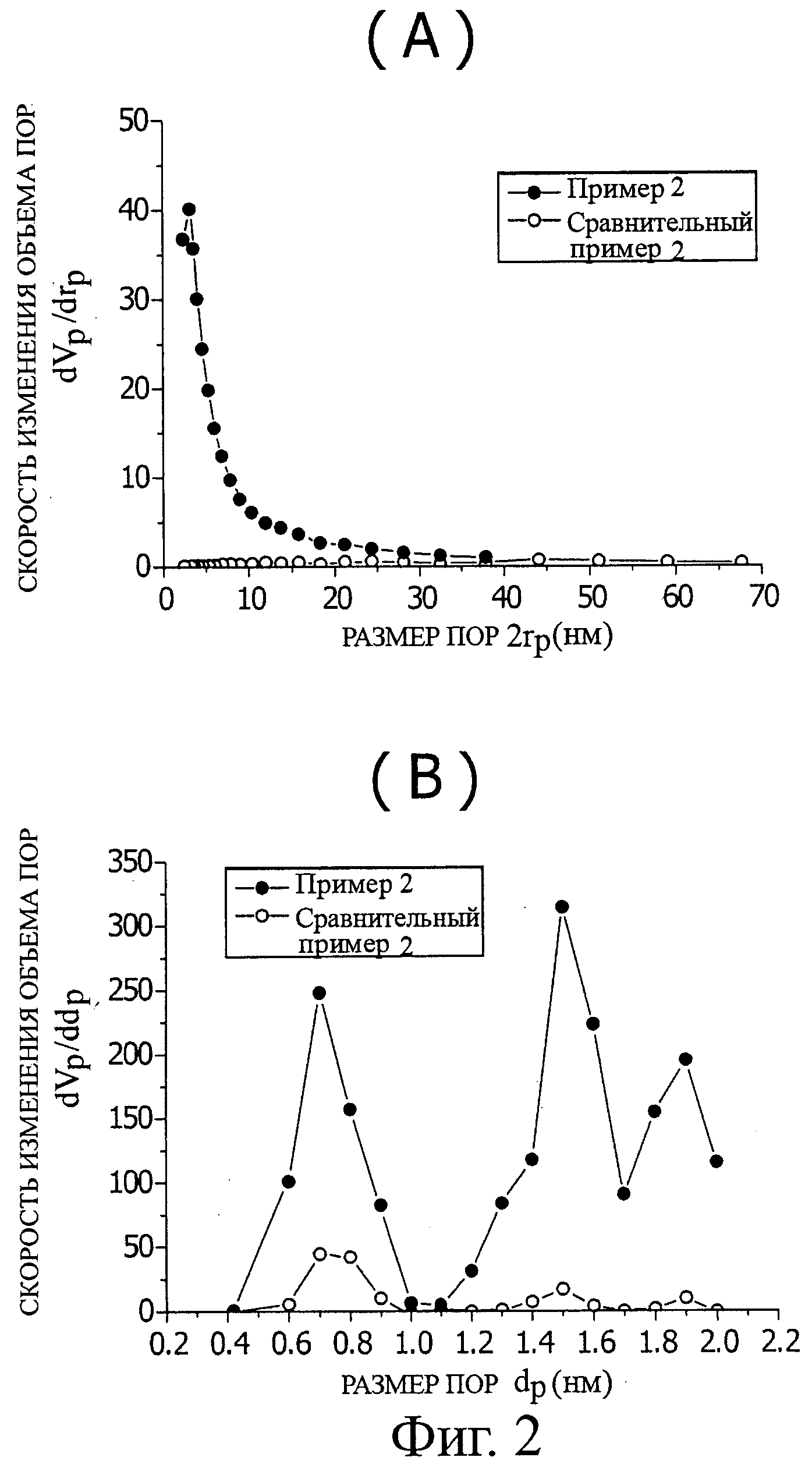

На фиг.(А) и (В) фиг.2 представлены графики, представляющие распределение пор в виде мезопор и распределение пор в виде микропор в пористых углеродных материалах по Примеру 2 и Сравнительному примеру 2, соответственно.

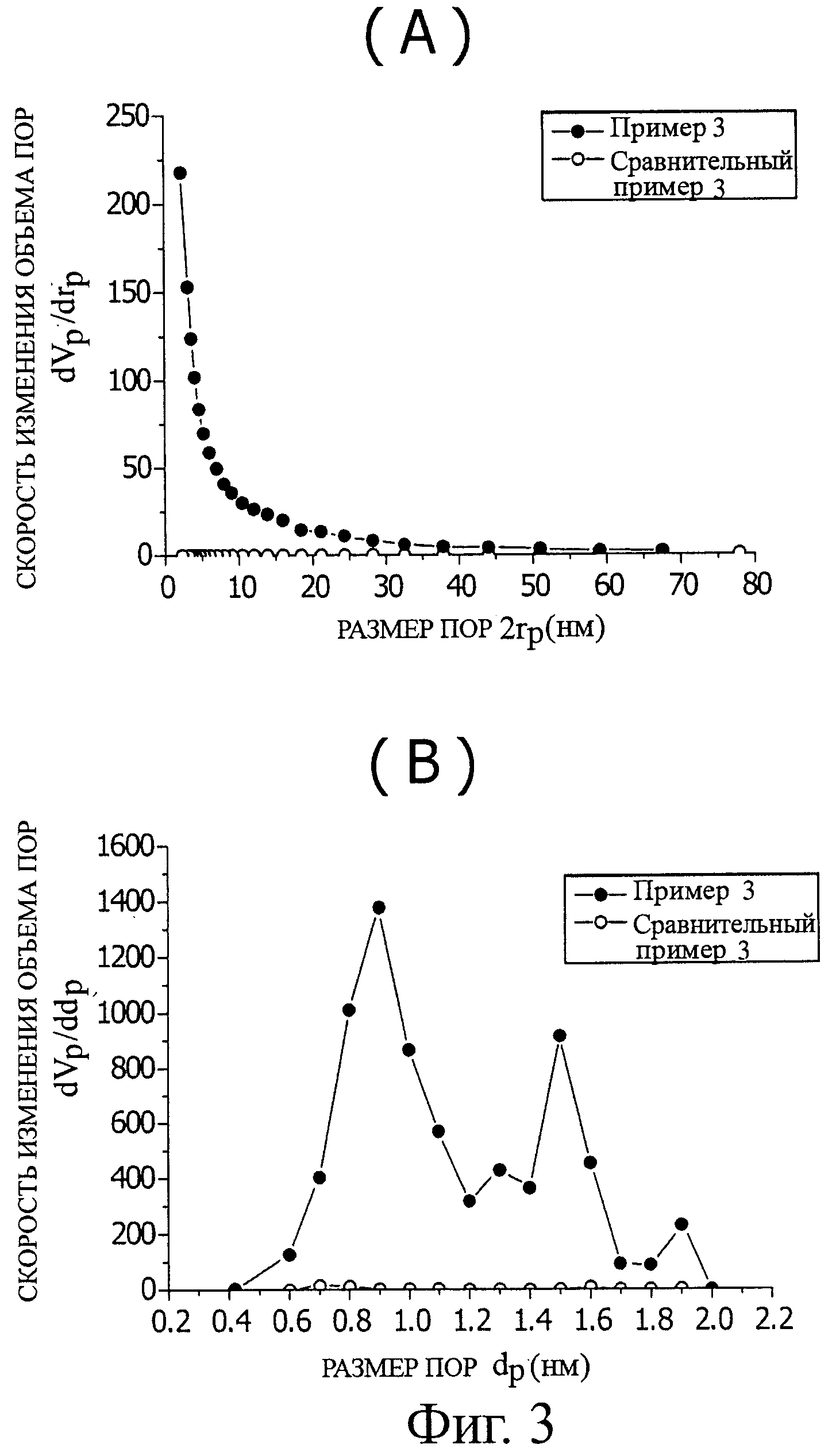

На фиг.(А) и (В) фиг.3 показаны графики, представляющие распределение пор в виде мезопор и распределение пор в виде микропор в пористых углеродных материалах по Примеру 3 и Сравнительному примеру 3, соответственно.

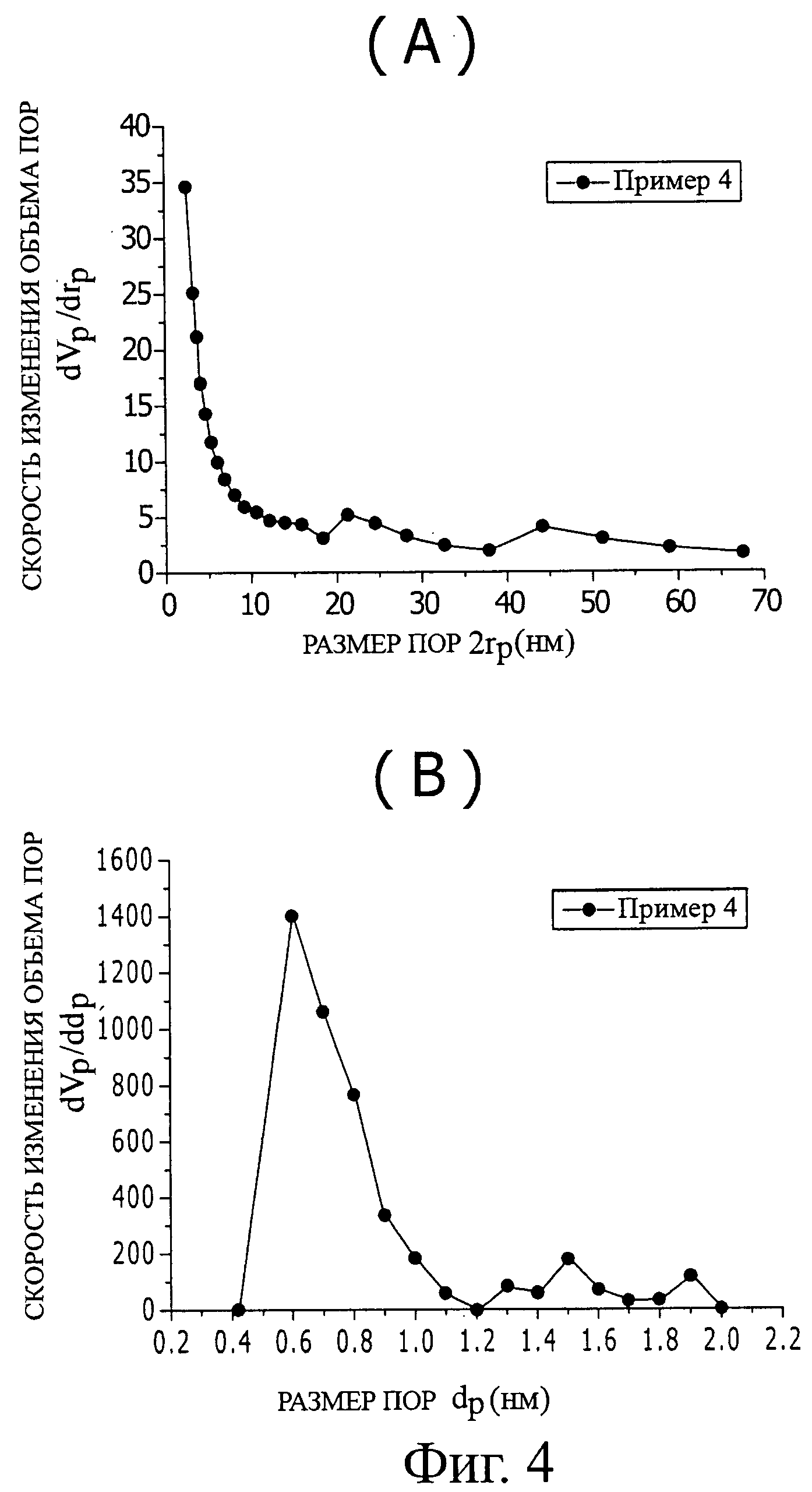

На фиг.(А) и (В) по фиг.4 показаны графики, представляющие распределение пор в виде мезопор и распределение пор в виде микропор в пористом углеродном материале по Примеру 4, соответственно.

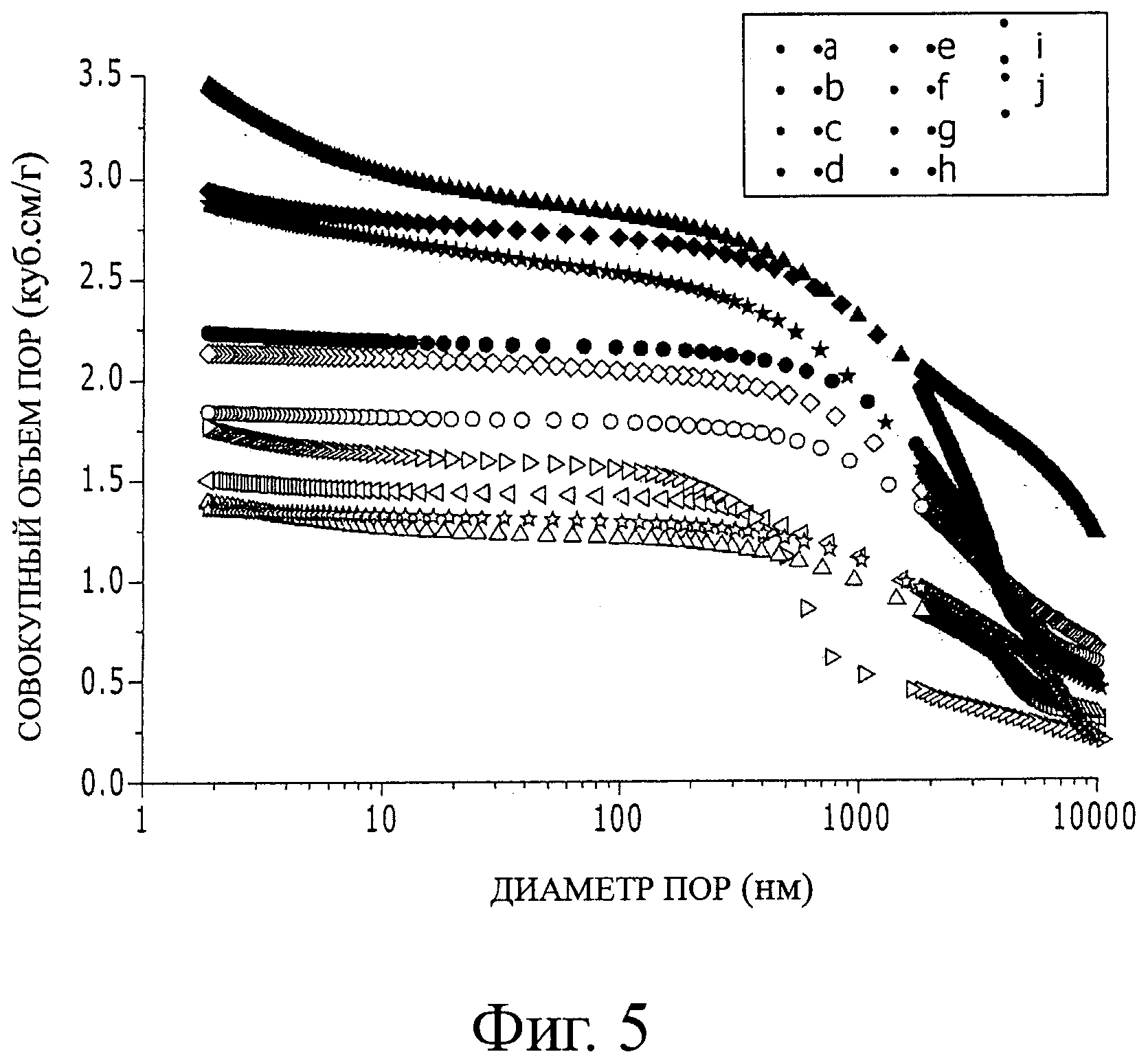

На фиг.5 показан график, представляющий результаты, полученные в результате измерений пор в различных пористых углеродных материалах с использованием метода вдавливания ртути.

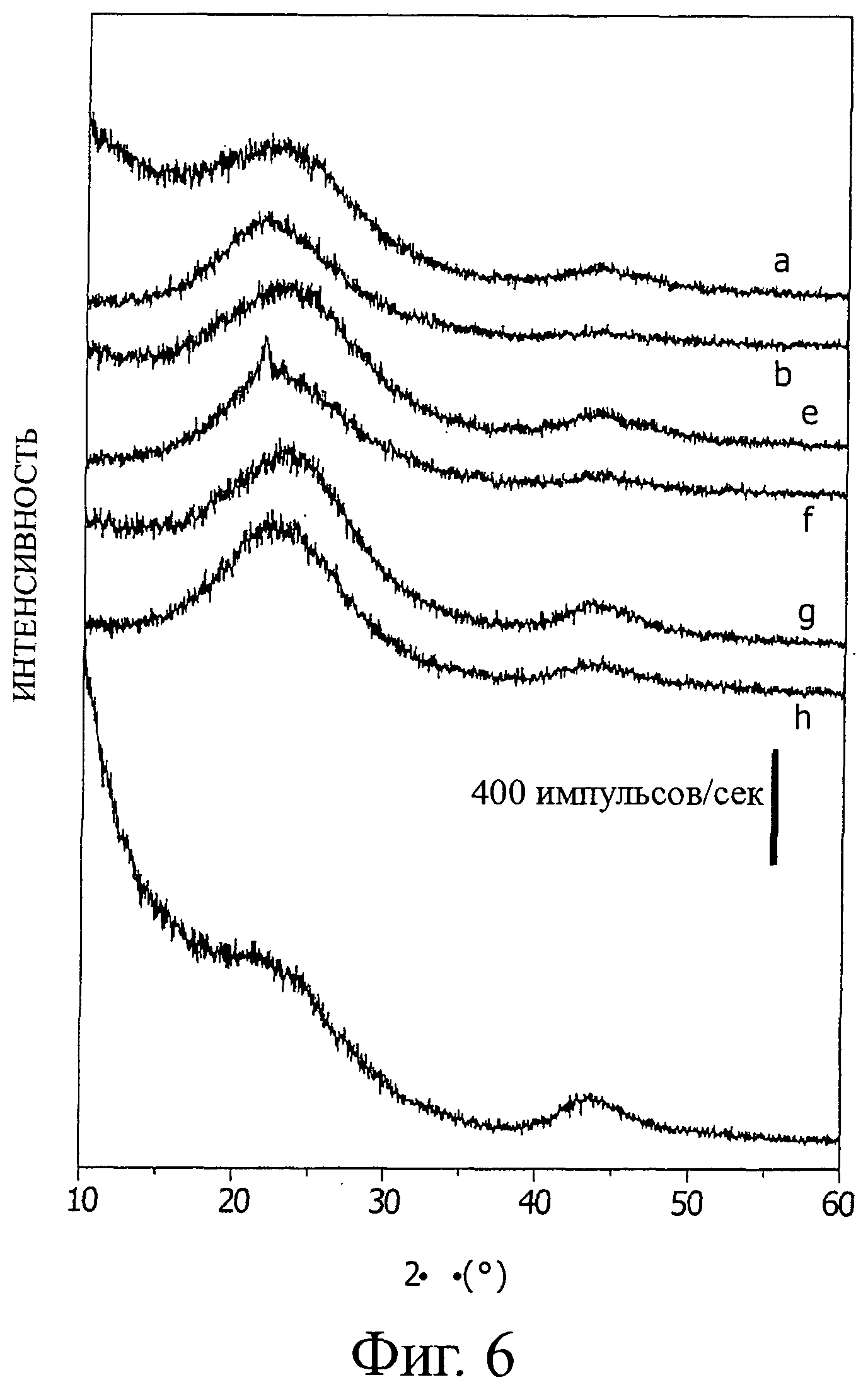

На фиг.6 показан график, представляющий результаты измерений рентгеновской дифракции различных пористых углеродных материалов.

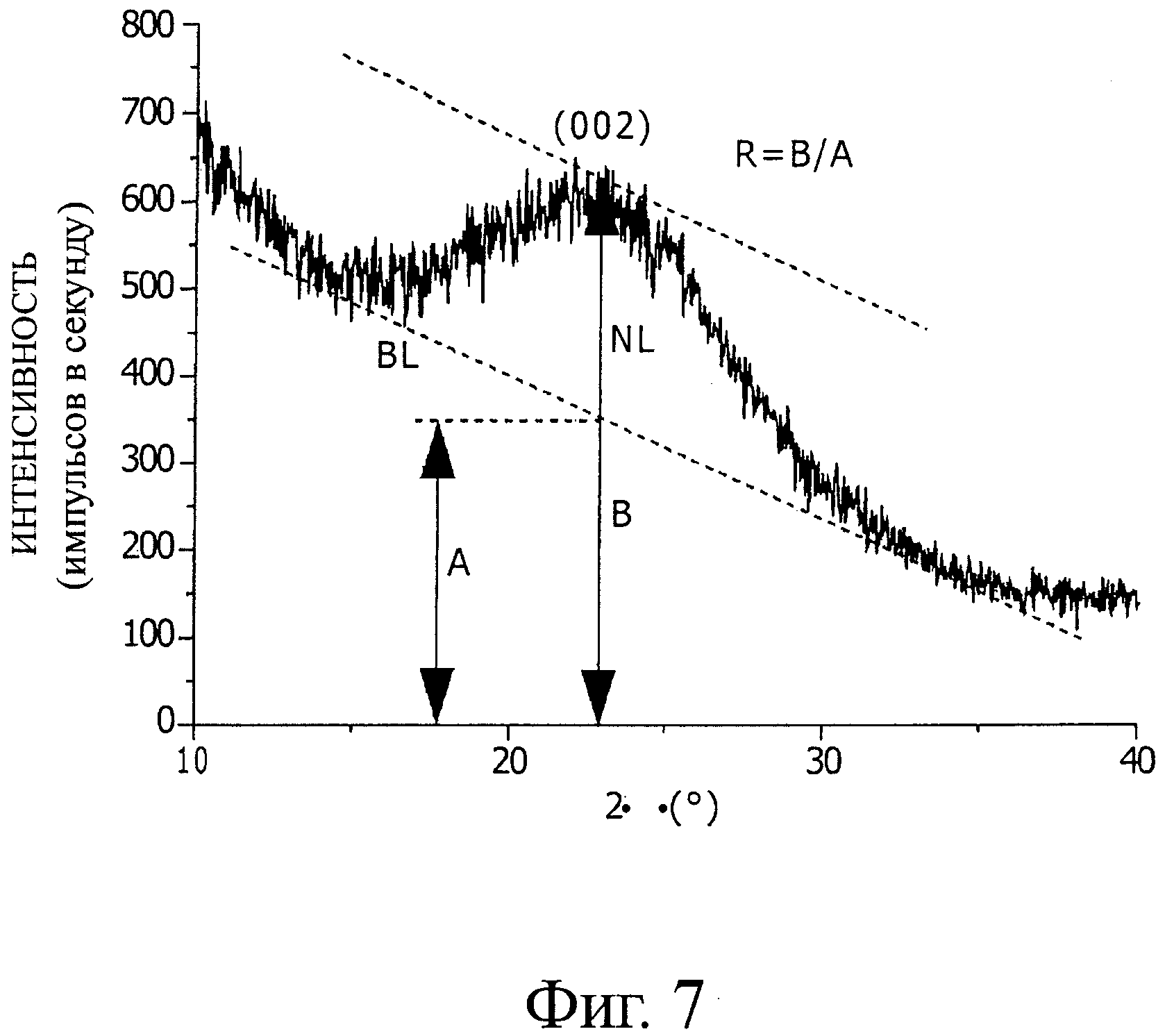

На фиг.7 показан график для описания способа, в котором определяют величину R на основе результатов измерения рентгеновской дифракции.

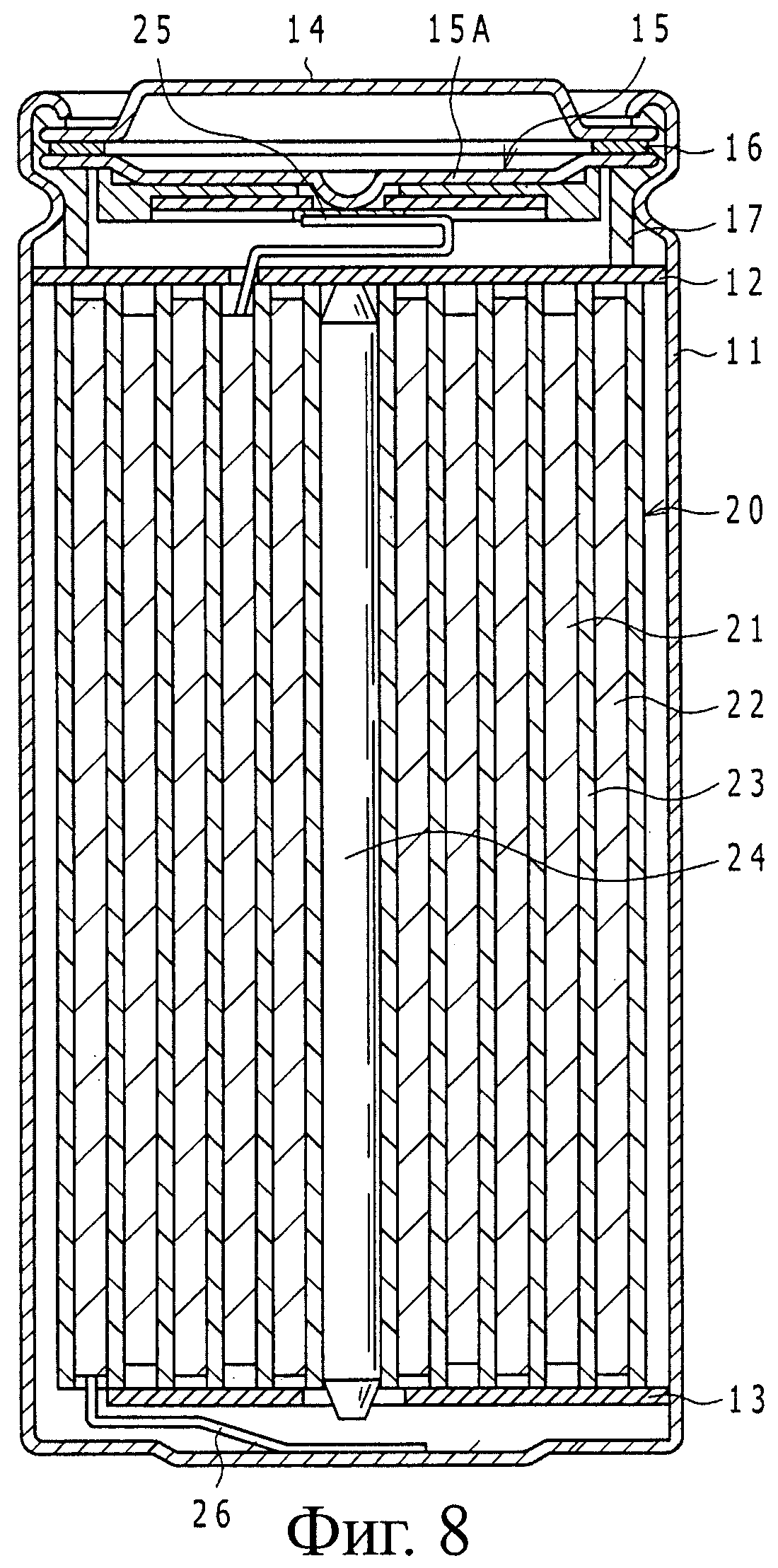

На фиг.8 схематично показан вид в поперечном сечении литий-ионной аккумуляторной батареи, в которой используется пористый углеродный материал в соответствии с настоящим изобретением.

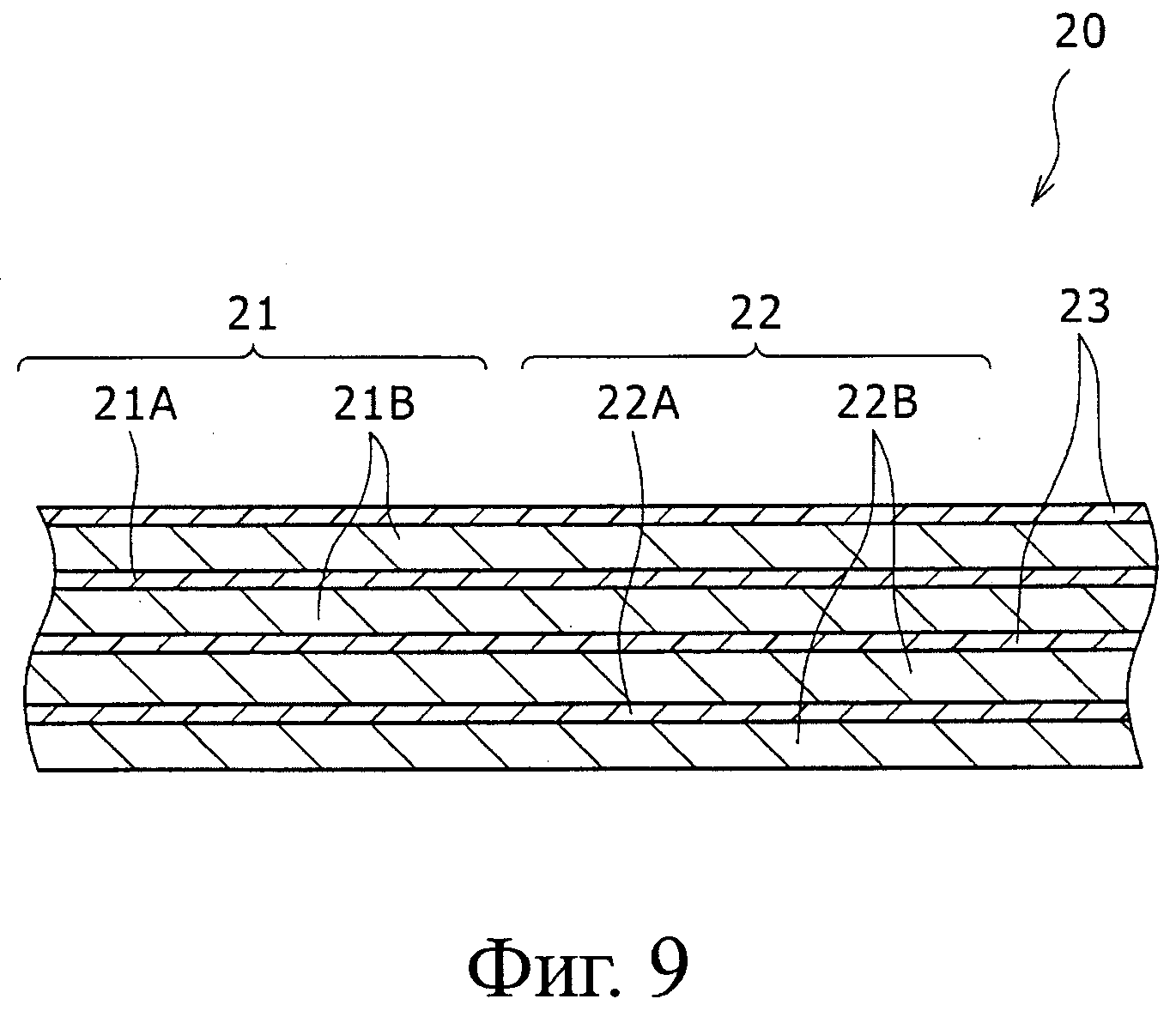

На фиг.9 показан вид с увеличением части свернутого в рулон набора электродов в литий-ионной аккумуляторной батарее, изображенной на фиг.8.

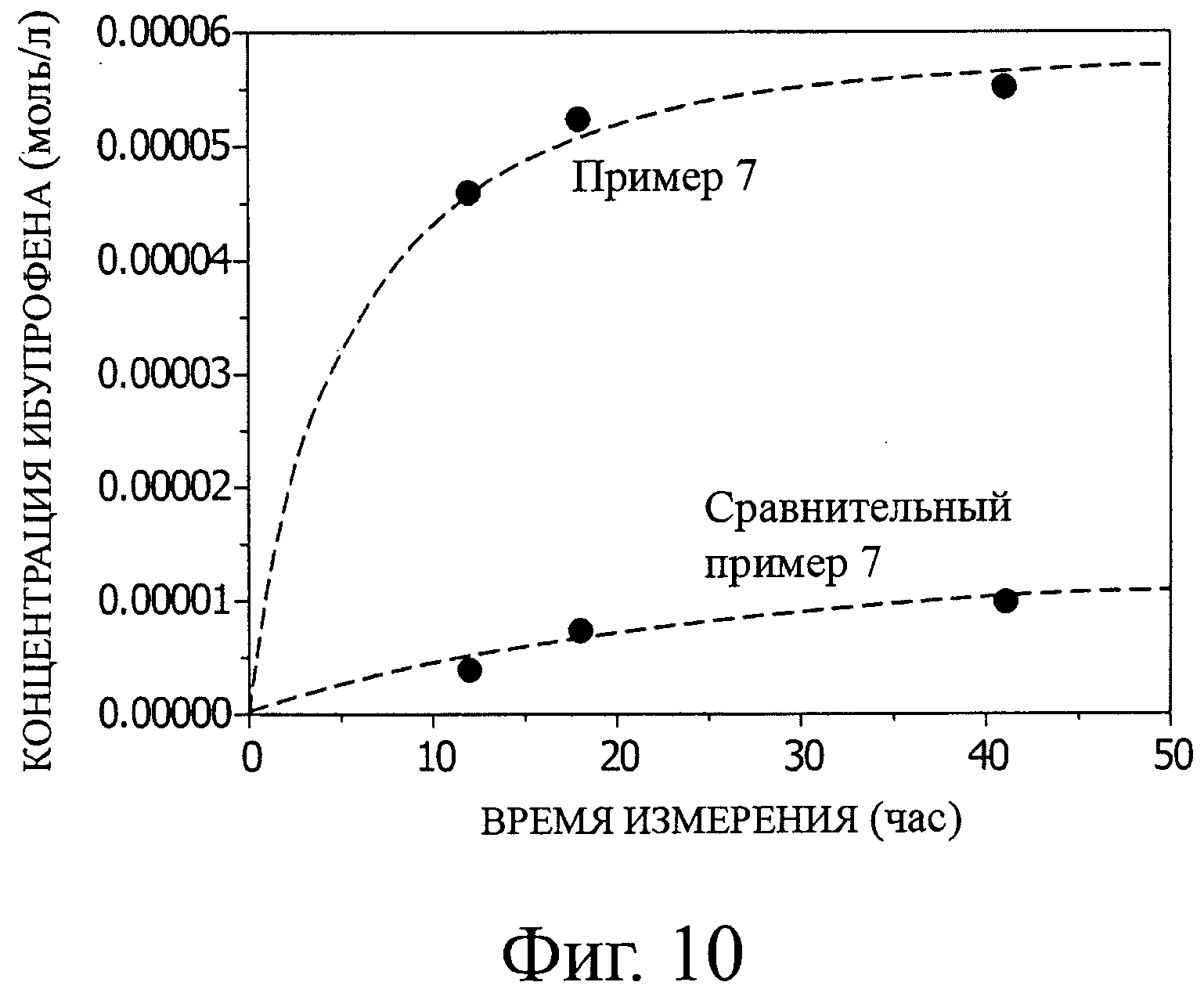

На фиг.10 показан график, представляющий результаты измерения концентрации ибупрофена в соответствующие моменты времени в Примере 7.

На фиг.(А) и (В) фиг.11 схематично показаны маски против сенной лихорадки по Примеру 8 и схема, представляющая схематичную структуру поперечного сечения основной части маски против сенной лихорадки, соответственно.

Осуществление изобретения

Со ссылкой на чертежи, настоящее изобретение будет описано ниже на основе Примеров.

Пример 1

Пример 1 относится к пористому углеродному материалу в соответствии с настоящим изобретением. В Примере 1 использовали шелуху риса (растение риса) в качестве материала растительного происхождения, который представлял собой сырье для пористого углеродного материала. Пористый углеродный материал по Примеру 1 был получен путем карбонизации рисовой шелухи в качестве сырья с получением углеродистого материала (предшественник пористого углеродного материала) с последующим осуществлением обработки кислотой.

При производстве пористого углеродного материала по Примеру 1 вначале применяли тепловую обработку (обработка предварительной карбонизации) рисовой шелухи (выращена в префектуре Кагошима, шелуха сорта Isehikari), которая была перемолота в атмосфере инертного газа. В частности, рисовую шелуху нагревали и подвергали обугливанию при температуре 500°С в течение 5 часов в потоке газообразного азота для получения обуглившегося материала. Следует отметить, что в результате проведения такой обработки, количество компонентов дегтя, которые могли бы сформироваться при последующей карбонизации, может быть уменьшено, или деготь может быть устранен. Затем обуглившийся материал (10 г) поместили в тигель, изготовленный из глинозема, и нагревали до 1000°С со скоростью подъема температуры 5°С/мин в потоке газообразного азота (10 л/мин). Обуглившийся материал затем карбонизировали при 1000°С в течение 5 часов с получением углеродистого материала (предшественник пористого углеродного материала), который после этого охлаждался до комнатной температуры. Следует отметить, что во время карбонизации и охлаждения обеспечивался непрерывный поток газообразного азота. Предшественник пористого углеродного материала затем погрузили на ночь в 46% масс. водного раствора плавиковой кислоты для проведения его кислотной обработки, после чего его промыли водой и этиловым спиртом, пока не был получен рН 7. В результате выполненной в конечном итоге сушки был получен пористый углеродный материал по Примеру 1.

Используя то же сырье, что и в Примере 1, пористый углеродный материал получили как Сравнительный пример 1 на основе процедуры, аналогичной Примеру 1, за исключением того, что не проводили кислотную обработку.

Что касается пористых углеродных материалов по Примеру 1 и Сравнительному примеру 1, измеряли их удельные площади поверхности и объемы пор. Были получены результаты, показанные в Таблице 1. Что касается пористых углеродных материалов по Примеру 1 и Сравнительному примеру 1, измеряли распределения размеров пор для их мезопор и микропор. Были получены результаты, показанные на фиг.(А) и (В) фиг.1.

Тесты адсорбции и десорбции азота выполняли, используя устройсто BELSORP-mini (производства BEL Japan Inc.), в качестве измерительного инструмента для определения удельных площадей поверхностей и объемов пор. В качестве условий измерения, равновесное относительное давление (р/р0) для измерений было установлено от 0,01 до 0,95. На основе Программного обеспечения анализа BELSORP рассчитали удельные площади поверхности и объемы пор. Затем провели тесты адсорбции и десорбции азота, используя описанный выше измерительный инструмент, и рассчитали распределение размера пор для мезопор и микропор с помощью Программного обеспечения анализа BELSORP, на основе способа BJH и способа МР. Следует отметить, что в Примерах, Сравнительных примерах и Ссылочных примерах, которые будут описаны ниже, измерения удельных площадей поверхностей и объемов пор, и распределения размеров пор для мезопор и микропор, выполняли аналогичными способами.

Как показано в Таблице 1, удельная площадь поверхности и объем пор пористого углеродного материала по Примеру 1, в котором выполнили обработку кислотой, была значительно больше по сравнению с удельной площадью поверхности и объемом пор пористого углеродного материала Сравнительного примера 1, в котором не проводили обработку кислотой, при этом значение удельной площади поверхности составило 400 м2/г или больше, и значение объема пор составило 0,1 см3/г или больше. Также определили, что, как показано на фиг.(А) фиг.1, пористый углеродный материал по Примеру 1 содержал множество мезопор с размером пор 20 нм и меньше, в частности, большое количество мезопор с размером 10 нм и меньше, по сравнению с пористым углеродным материалом в соответствии со Сравнительным примером 1. Также определили, что, как показано на фиг.(В) фиг.1, пористый углеродный материал по Примеру 1 содержал большое количество микропор с размером пор приблизительно 1,9 нм, большое количество микропор с размером пор приблизительно 1,5 нм и большое количество микропор с размером пор приблизительно от 0,8 нм до 1 нм, по сравнению с пористым углеродным материалом в соответствии со Сравнительным примером 1.

Пористые углеродные материалы по Примеру 1 и Сравнительному Примеру 1 также подвергали элементарному анализу, и были получены результаты, показанные в Таблице 2. Следует отметить, что при использовании рентгеновского анализатора с рассеиванием энергии (JED-2200F производства JEOL Ltd. (товарный знак)), в качестве измерительного инструмента для элементарного анализа каждый элемент определяли количественно с использованием спектроскопии с дисперсией по энергии (СДЭ), и его содержание затем рассчитывали в виде процента по массе (% масс.). В качестве условий измерений напряжение сканирования и ток излучения устанавливали равным 15 кВ и 13 мкА, соответственно. В следующих Примерах и Сравнительных примерах устанавливали аналогичные условия.

Как показано в Таблице 2, пористый углеродный материал по Примеру 1, в котором проводили кислотную обработку, имел более низкое содержании кремния (Si), кислорода (О), калия (K), кальция (Са) и натрия (Na), чем у пористого углеродного материала по Сравнительному примеру 1, в котором не производили кислотную обработку. В частности, содержание кремния (Si) и кислорода (О) было существенно ниже в Примере 1, чем в Сравнительном примере 1, и стало 1% масс.или ниже. С другой стороны, содержание фосфора (Р) и серы (S) увеличилось в Примере 1 в большей степени, чем в Сравнительном примере 1. Приведенное выше подтверждает, что в пористом углеродном материале, полученном в результате карбонизации рисовой шелухи, используемой в качестве сырья, при 800°С-1400°С, с последующей обработкой кислотой, содержание кремния (Si) становится 1% масс. или ниже, содержание магния (Mg) становится, по меньшей мере, 0,01% масс., но не более 3% масс., содержание калия (K) становится, по меньшей мере, 0,01% масс., но не более 3% масс., и содержание кальция (Са) становится, по меньшей мере, 0,05% масс., но не более 3% масс. Также подтвердилось, что содержание фосфора (Р) становится, по меньшей мере, 0,01% масс., но не более 3% масс., и содержание серы (S) становится, по меньшей мере, 0,01% масс., но не более 3% масс. Следует отметить, что в качестве других элементов, хотя типы этих элементов не показаны, в наибольшей степени присутствовал углерод (С), и количество углерода (С) составило до 90% или больше относительно других элементов. Здесь кремний содержался в качестве аморфного кремнезема в шелухе риса, и содержание кремния в шелухе риса, использовавшейся в качестве сырья составляло 9,4% масс.

Поскольку в пористом углеродном материале по Примеру 1 в значительной степени понизилось содержание кремния (Si) и кислорода (О), по сравнению с пористым углеродным материалом по Сравнительному примеру 1, также по результатам анализа Примера 1 сделали вывод, что двуокись кремния в значительной степени содержалась в углеродистом материале (предшественник пористого углеродного материала), в соответствии с этим, сделали предположение, что обработка предшественника пористого углеродного материала кислотой удаляет содержащийся в нем компонент кремния, такой как двуокись кремния, и способствует увеличению значения удельной площади поверхности. Кроме того, подтвердилось, что в результате обработки кислотой произошло увеличение мезопор и микропор. Аналогичные предположения и подтверждения были получены из Примеров, которые будут описаны здесь ниже. Аналогичные результаты также были получены для пористого углеродного материала, полученного в результате выполнения обработки щелочью (основание), такой как водный раствор гидроокиси натрия, в качестве альтернативы водному раствору плавиковой кислоты.

Пример 2

Пример 2 представляет собой модификацию Примера 1. В Примере 2, солому растения риса (выращенного в префектуре Кагошима; сорт Isehikari), использовали как материал растительного происхождения, который представлял собой сырье для пористого углеродного материала. Пористый углеродный материал по Примеру 2 получили в результате карбонизации соломы, использовавшейся в качестве сырья, с получением углеродистого материала (предшественника пористого углеродного материала), и затем применяли кислотную обработку. Следует отметить, что для. производства пористого углеродного материала применяли способ, аналогичный, использовавшемуся в Примере 1. Используя то же сырье, что и в Примере 2, был получен пористый углеродный материал в качестве Сравнительного примера 2, на основе процедуры, аналогичной Примеру 1, за исключением того, что не проводили кислотную обработку.

Что касается пористых углеродных материалов по Примеру 2 и Сравнительному примеру 2, измеряли их удельные площади поверхности и объемы пор. Были получены результаты, показанные в Таблице 1. Распределение размера пор для их мезопор и микропор также измеряли. Были получены результаты, показанные на фиг.(А) и (В) фиг.2.

Как показано в Таблице 1, определили, что удельная площадь поверхность и объем пор пористого углеродного материала по Примеру 2, для которого выполняли кислотную обработку, были значительно больше по сравнению с удельной площадью поверхности и объемом пор пористого углеродного материала по Сравнительному примеру 2, в котором не выполняли кислотную обработку и, что значение удельной площади поверхности составило 100 м2/г или больше, и значение объема пор составило 0,1 см3/г или больше. Также определили, что, как показано на фиг.(А) фиг.2, пористый углеродный материал по Примеру 2 содержал большое количество мезопор с размером 20 нм и меньше, в частности, большое количество мезопор с размером 10 нм и меньше, по сравнению с пористым углеродным материалом Сравнительного примера 2. Также определили, что, как показано на фиг.(В) фиг.2, пористый углеродный материал по Примеру 2 содержал большое количество микропор с размером пор приблизительно 1,9 нм, большое количество микропор с размером пор приблизительно 1,5 нм и большое количество микропор с размером пор приблизительно 0,8 нм - 1 нм, по сравнению с пористым углеродным материалом по Сравнительному примеру 2.

Пористый углеродный материал по Примеру 2 и Сравнительному примеру 2 также подвергали элементарному анализу, и были получены результаты, показанные в Таблице 2.

Как показано в Таблице 2, пористый углеродный материал по Примеру 2, в котором выполняли кислотную обработку, имел более низкое содержание кремния (Si), кислорода (О), магния (Mg), калия (K) и натрия (Na), чем пористый углеродный материал по Сравнительному примеру 2, в котором не выполняли кислотную обработку. В частности, содержание кремния (Si) и кислорода (О) существенно уменьшилось в Примере 2, чем в Сравнительном примере 2, и стало 1% масс. или ниже. С другой стороны, содержание фосфора (Р), серы (S) и кальция (Са) в большей степени повысилось в Примере 2, чем в Сравнительном примере 2. Приведенное выше подтвердило, что в пористом углеродном материале, произведенном в результате карбонизации соломы, использовавшейся в качестве сырья, при 800°С-1400°С, с последующей обработкой кислотой, содержание кремния (Si) также становится 1% масс. или ниже, содержание магния (Mg) также становится, по меньшей мере, 0,01% масс., но не более 3% масс., содержание калия (K) также становится, по меньшей мере, 0,01% масс., но не больше 3% масс., и содержание кальция (Са) также становится, по меньшей мере, 0,05% масс., но не более 3% масс. Также подтвердилось, что содержание фосфора (Р) становится, по меньшей мере, 0,01% масс., но не более 3% масс., и содержание серы (S) становятся, по меньшей мере, 0,01% масс., но не более 3% масс. Следует отметить, что в качестве других элементов, хотя типы элементов не показаны, в наибольшей степени присутствовал углерод (С), и количество углерода (С) составило 90% масс. или больше по сравнению с другими элементами. Здесь кремний содержался в качестве аморфного кремнезема в составе соломы, и содержание кремния в соломе, используемого в качестве сырья, составляло 6,8% масс.

Пример 3

Пример 3 также представляет собой модификацию Примера 1. В Примере 3, стебли травы (скошена в декабре 2006 г. в Аоба Вард, Йокогама Сити; сухая в зимний период), использовали в качестве материала растительного происхождения, который представлял собой сырье для пористого углеродного материала. Пористый углеродный материал по Примеру 3 получали путем карбонизации стеблей травы, использовавшихся в качестве сырья для получения углеродистого материала (предшественник пористого углеродного материала), с последующим применением кислотной обработки. Следует отметить, что процесс, аналогичный Примеру 1, использовали для приготовления пористого углеродного материала. Используя то же сырье, что и в Примере 3, был получен пористый углеродный материал в качестве Сравнительного примера 3 на основе аналогичной процедуры, что и в Примере 1, за исключением того, что не выполняли кислотную обработку.

Что касается пористых углеродных материалов по Примеру 3 и Сравнительному примеру 3, измеряли их удельные площади поверхности и объемы пор. Были получены результаты, представленные в Таблице 1. Распределение размера пор для их мезопор и микропор также измеряли. Были получены результаты, показанные на фиг.(А) и (В) фиг.3.

Как показано в Таблице 1, определили, что удельная площадь поверхности и объем пор пористого углеродного материала по Примеру 3, в котором выполняли кислотную обработку, были значительно больше, по сравнению с удельной площадью поверхности и объемом пор пористого углеродного материала по Сравнительному примеру 3, в котором не выполняли кислотную обработку и, что значение удельной площади поверхности составило 100 м2/г или больше, и значение объема пор составило 0,1 см3/г или больше. Также определили, что, как показано на фиг.(А) фиг.3, пористый углеродный материал по Примеру 3 содержал большое количество мезопор с размером пор 20 нм и меньше, в частности, большое количество мезопор с размером 10 нм и меньше, по сравнению с пористым углеродным материалом по Сравнительному примеру 3. Также определили, что, как показано на фиг.(В) фиг.3, пористый углеродный материал по Примеру 3 содержал большое количество микропор с размером пор приблизительно 1,9 нм, большое количество микропор с размером пор приблизительно 1,5 нм, большое количество микропор с размером пор приблизительно 1,3 нм и большое количество микропор с размером пор приблизительно 0,8 нм - 1 нм, по сравнению с пористым углеродным материалом по Сравнительному примеру 3.

Пористые углеродные материалы по Примеру 3 и Сравнительному примеру 3 также подвергали элементарному анализу, и были получены результаты, показанные в Таблице 2.

Как показано в Таблице 2, пористый углеродный материал по Примеру 3, в котором выполняли кислотную обработку, имел более низкое содержание кремния (Si) и кислорода (О), чем пористый углеродный материал по Сравнительному примеру 3, в котором не выполняли кислотную обработку. В частности, содержание кремния (Si) и кислорода (О), по существу, уменьшилось в Примере 3, чем в Сравнительном примере 3, и стало 1% масс. или меньше. С другой стороны, содержание фосфора (Р), серы (S), калия (K) и кальция (Са) увеличилось в большей степени в Примере 3, чем в Сравнительном примере 3. На основе представленного выше подтвердили, что в пористом углеродном материале, полученном в результате карбонизации стеблей, использовавшихся в качестве сырья, при температуре 800°С-1400°С, с последующим выполнением обработки кислотой, содержание кремния (Si) также становится 1% масс. или ниже, содержание магния (Mg) также становится 0,01% масс. или выше, но 3% масс. или ниже, содержание калия (K) также становится, по меньшей мере, 0,01% масс., но не более 3% масс., и содержание кальция (Са) также становится, по меньшей мере, 0,05% масс., но не более 3% масс. Также подтвердили, что содержание фосфора (Р) становится, по меньшей мере, 0,01% масс., но не более 3% масс., и содержание серы (S) становится, по меньшей мере, 0,01% масс., но не более 3% масс. Следует отметить, что в качестве других элементов, хотя типы этих элементов не представлены, в наибольшей степени преобладал углерод (С), и количество углерода (С) составляло 90% или больше по сравнению с другими элементами. Здесь кремний содержался как аморфный кремнезем в стеблях, и содержание кремния в стеблях, использовавшихся в качестве сырья, составляло 4,8% масс.

Пример 4

Пример 4 также представляет собой модификацию Примера 1. В Примере 4, стебель морских водорослей (выращенных в районе Санрику префектуры Ивате) использовали как материал растительного происхождения, который представлял собой сырье для пористого углеродного материала. Пористый углеродный материал по Примеру 4 был получен путем карбонизации стеблей морских водорослей, использовавшихся в качестве сырья, с получением углеродистого материала (предшественник пористого углеродного материала), с последующим применением кислотной обработки.

В частности, стебель морских водорослей вначале нагревали, например, при температуре 500°С или близкой к ней для его обугливания. Следует отметить, что перед нагревом стебель морских водорослей, использовавшихся в качестве сырья, обрабатывали, например, спиртом. В качестве специфичного способа обработки, можно отметить способ, при котором стебель морских водорослей погружали в этиловый спирт или тому подобное. В результате такой обработки уменьшали содержание воды в сырье, и одновременно могли быть растворены неуглеродные элементы и минеральные компоненты, которые могли содержаться в пористом углеродном материале, который будет получен в конечном итоге. Благодаря такой обработке спиртом, также стало возможным уменьшить формирование газа во время карбонизации. Более конкретно, стебли морских водорослей погружали на 48 часов в этиловый спирт. Следует отметить, что в этиловом спирте применяли обработку ультразвуком. Затем стебли морских водорослей нагревали и обугливали при 500°С в течение 5 часов в потоке газообразного азота для получения обугленного материала. Следует отметить, что в результате выполнения такой обработки (обработка предварительной карбонизации), количество компонентов дегтя, которые могли бы сформироваться при последующей карбонизации, можно было уменьшить, или деготь можно было устранить. Затем обугленный материал (10 г) поместили в тигель из глинозема и нагревали до 1000°С со скоростью повышения температуры 5°С/мин в потоке газообразного азота (10 л/мин). Обугленный материал затем карбонизировали при 1000°С в течение 5 часов с получением углеродистого материала (предшественник пористого углеродного материала), который после этого оставили остывать до комнатной температуры. Следует отметить, что во время карбонизации и охлаждения, обеспечивалась непрерывная подача потока газообразного азота. Предшественник пористого углеродного материала затем погрузили на ночь в 46% об. водного раствора плавиковой кислоты для проведения его кислотной обработки, после чего промыли водой и этиловым спиртом, пока не достигли рН 7. В результате выполняемой в конечном итоге сушки можно было получить пористый углеродный материал по Примеру 4.

Что касается пористого углеродного материала по Примеру 4, измеряли его удельную площадь поверхность и объем пор. Были получены результаты, представленные в Таблице 1. Распределение размера пор для его мезопор и микропор также измеряли. Были получены результаты, показанные на фиг.(А) и (В) фиг.4.

Как показано в Таблице 1, определили, что значения площади удельной поверхности и объема пор пористого углеродного материала по Примеру 4 стали 400 м2/г или больше и 0,1 см3/г или больше, соответственно. Определили, что как показано на фиг.(А) фиг.4, пористый углеродный материал по Примеру 4 содержал большое количество мезопор с размером пор 20 нм - 25 нм и большое количество мезопор с размером 15 нм и меньше. Также определили, что, как показано на фиг.(В) фиг.4, пористый углеродный материал по Примеру 4 содержал большое количество микропор с размером пор приблизительно 1,8 нм - 2,0 нм, большое количество микропор с размером пор приблизительно 1,4 нм - 1,6 нм и большое количество микропор с размером пор приблизительно 0,5 нм - 1 нм. Также провели элементарный анализ пористого углеродного материала по Примеру 4, и были получены результаты, показанные в Таблице 2.

Как было описано выше, по результатам, приведенным в Таблице 1 и Таблице 2, подтверждается, что при выполнении карбонизации при температурах 800°С-1400°С с последующей обработкой кислотой, полученный пористый углеродный материал, независимо от вида растения, используемого в качестве сырья, имел значение удельной площади поверхности 10 м2/г или больше, при измерении с помощью способа BET по азоту, и содержание кремния (Si) 1% масс. или ниже.

Для ссылки, поры в различных пористых углеродных материалах измеряли с использованием метода продавливания ртути. В частности, при использовании ртутного порозиметра (PASCAL440; производство Thermo Electric Corporation), выполнили измерения с помощью метода продавливания ртути. Диапазон размеров пор для измерений установили от 10 мкм до 2 нм. Результаты показаны на фиг.5. Данные для образцов различных пористых углеродных материалов показаны ниже в Таблице 3. При этом подтвердилось, что объем пор пористых углеродных материалов в соответствии с настоящим изобретением, который определяли по методу продавливания ртути, существенно увеличился в результате применения кислотной обработки с использованием водного раствора плавиковой кислоты (представлена в таблице как "обработка плавиковой кислотой"). Кроме того, определили, что объемы пор были больше, чем объемы пор в коммерчески доступных активированных углях (которые представлены в Ссылочном примере 6-1 и в Ссылочном примере 6-2 и которые будут подробно описаны в Примере 6), и достигали 2,2 см3/г или больше.

Кроме того, результаты оценок различных пористых углеродных материалов с использованием порошковой рентгеновской дифрактометрии показаны на фиг.6. Здесь использовали рентгеновский дифрактометр (RINT-TTRII), производства RIGAKU Corporation, и применяли излучение Cu-Кα в качестве рентгеновского источника. Следует отметить, что длина волны составила 0,15405 нм. Кроме того, применяемое напряжение было установлено 50 киловольт, и шаг сканирования был установлен 0,04°. В результате анализа порошковой рентгеновской дифрактометрии для пористых углеродных материалов в соответствии с настоящим изобретением (образец а, образец b, образец е, образец f, образец g и образец h, показанные в Таблице 3) подтвердили, что они обладали более высокой степенью кристалличности, чем коммерчески доступный активированный уголь (Ссылочный пример 6-2), по интенсивности дифракционных пиков вокруг угла дифракции 25° [дифракционные пики плоскостей (002)].

В соответствии с техническим документом Weibing Xing, J.S.Xue, Tao Zheng, A. Gibaud and J.R.Dahn, J. Electrochem. Soc. Vol.143, 3482 (1996), выполнили расчет значения R, которое представляет собой эмпирический параметр, коррелирующий количество графеновых листов. В частности, как показано на фиг.7, значение R (=В/А) определяли путем подгонки, и значение R рассматривали, как коррелирующее с количеством графеновых листов в пористом углеродном материале. А именно, чем больше было значение R, тем более высокой (лучшей) считалась степень кристалличности пористого углеродного материала. Следует отметить, что на фиг.7 схематично иллюстрируется способ, который определяет значение R, используя результаты порошковой рентгеновской дифрактометрии (XRD, ПРД) для образца А, показанного в Таблице 3. Более конкретно, когда интенсивность (величина подсчета) в точке пересечения между линией BL основания и дифракционным пиком плоскости (002), полученным на основании порошковой рентгеновской дифрактометрии пористого углеродного материала и перпендикулярной линии NL, вычерченной вниз от дифракционного пика плоскости (002), как предполагали, представляло собой "значение А" и интенсивность (величина подсчета) дифракционного пика плоскости (002), как предполагали, представляла "значение В", значение R можно выразить как R=В/А. Из Таблицы 4, определили, что в пористом углеродном материале в соответствии с настоящим изобретением, значение R составляло, например, 1,5 или больше, более конкретно, 1,8 или больше.

Пример 5

В Примерах 5-8, далее будет приведено описание примеров применения пористых углеродных материалов, описанных в Примере 1 - Примере 4. В Примере 5, в качестве электрохимических устройств были изготовлены литий-ионные аккумуляторные батареи. Слои материала активного анода формировали с использованием пористых углеродных материалов, описанных в Примере 1 - Примере 4, соответственно. Схематичный вид в разрезе каждой литий-ионной аккумуляторной батареи представлен на фиг.8, и увеличенный вид участка свернутого набора электрода, представленного на фиг.8, показан на фиг.9.

В литий-ионной аккумуляторной батарее емкость анода выражена емкостным компонентом на основе окклюзии и высвобождения лития, используемого в качестве реагента электрода, и литий-ионная аккумуляторная батарея имела структуру батареи, так называемого, цилиндрического типа. В частности, в литий-ионной аккумуляторной батарее свернутый в рулон набор 20 электрода с катодом 21 и анодом 22, свернутыми с сепаратором 23, расположенным между ними, и парой изолирующих пластин 12, 13, разместили внутри, по существу, полого металлического стакана 11. Металлический стакан 11 для батареи изготовленный, например, из железа, например, с никелевым покрытием, был закрыт на его участке торца и открыт на его противоположном участке торца, так, что формировался участок открытого конца. Пару изолирующих пластин 12, 13 расположили таким образом, что они удерживали набор 20 свернутого в рулон электрода между ними, и разместили под прямыми углами относительно его свернутой в рулон внешней стенки.

На открытом участке торца металлического стакана 11 батареи были собраны крышка 14 батареи и механизм 15 предохранительного клапана, и устройство 16 с положительным температурным коэффициентом (РТС, ПТК), которые установили внутри крышки 14 батареи, путем укладывания их вместе с прокладкой 17, таким образом, что внутренний объем батареи 11 был герметизирован. Крышку 14 батареи, изготовили из материала, аналогичного, например, материалу металлического стакана 11 батареи. Механизм 15 предохранительного клапана электрически соединен с крышкой 14 батареи с использованием устройства 16 с положительным температурным коэффициентом. Механизм 15 предохранительного клапана выполнен таким образом, что, если внутреннее давление повышается до заданного уровня или выше из-за внутреннего короткого замыкания, нагрева снаружи или тому подобное, дискообразная пластина 15А становится выпуклой, разрывая электрическое соединение между крышкой 14 батареи и свернутым в рулон набором 20 электрода. В соответствии с повышением температуры, сопротивление устройства 16 с положительным температурным коэффициентом увеличивается для ограничения тока, предотвращая, таким образом, чрезмерное выделение тепла, которое, в противном случае, может происходить при большом токе. Прокладка 17 изготовлена, например, из изолирующего материала, и ее поверхности покрыты асфальтом.

Например, центральный штифт 24 вставлен в центр свернутого в рулон набора 20 электрода. В этом свернутом в рулон наборе 20 электрода, вывод 25 катода, изготовленный из алюминия или тому подобное, соединен с катодом 21, в то время как вывод 26 анода, изготовленный из никеля или тому подобного, соединен с анодом 22. Вывод 25 катода приварен к механизму 15 предохранительного клапана, и поэтому, электрически соединен с крышкой 14 батареи. С другой стороны, вывод 26 анода приварен к металлическому стакану 11 батареи.

В катоде 21 расположены слои 21В активного материала катода, например, с обеих сторон коллектора 21 А тока катода, имеющего пару противоположных сторон. Следует отметить, что слои 21В активного материала катода могут быть расположены только с одной стороны коллектора 21 А тока катода. Коллектор 21 А тока катода изготовлен из металлического материала, такого как, например, алюминий, никель или нержавеющая сталь. Например, слои 21В активного материала катода содержат, в качестве активного материала катода, любой один, два или больше из материалов катода, обеспечивающих окклюзию и высвобождение лития в качестве реагента электрода. Слои 21В активного материала катода могут содержать электропроводный агент, связующий компонент и/или тому подобное, в соответствии с необходимостью.

В качестве материала катода, обеспечивающего окклюзию и высвобождение лития, можно упомянуть, например, соединение, содержащее литий. При использовании соединения, содержащего литий, можно получить высокую плотность энергии. Соединение, содержащее литий, может представлять собой, например, композитный оксид лития, содержащий литий и элемент переходного металла, или фосфатное соединение, содержащее литий и элемент переходного металла. В качестве элемента переходного металла, в частности, можно упомянуть, по меньшей мере, один из кобальта, никеля, марганца и железа. В таком соединении, содержащем литий, можно получить еще более высокое напряжение. Его химическая формула может быть представлена, например, LixM1O2 или LiyM2PO4. В этих химических формулах M1 и М2 представляют один или больше из элементов переходного металла. Значения х и y отличаются в зависимости от состояния заряда и разряда батареи, но обычно составляют 0,05≤х≤1,10 и 0,05≤y≤1,10.

Композитный оксид лития, содержащий литий и элемент переходного металла, может представлять собой, например, композитный оксид лития-кобальта (LixCoO2), композитный оксид лития никеля (LixNiO2), композитный оксид лития-никеля- кобальта (LixNi(i-z) Co2O2 (z<1)), или композитный оксид литий никеля кобальта марганца (LixNi(i-v-w) CovMnwO2 (v+w<1)); композитный оксид лития марганца (LiMn2O4), имеющий структуру шпинели; или тому подобное. Среди них, предпочтительным является композитный оксид лития, содержащий никель. В таком содержащем никель композитном оксиде лития может быть получена большая емкость и также превосходные характеристики циклического использования. В качестве фосфатного соединения, содержащего литий и элемент переходного металла, с другой стороны, можно упомянуть, например, соединение лития-железа-фосфата (LiFePO4) или соединение лития-железа-марганца-фосфата (LiFe(1-u)MnuPO4 (u<1)).

Кроме того, также можно упомянуть, например, оксид, такой как оксид титана, оксид ванадия или оксид марганца, дисульфид, такой как дисульфид железа, дисульфид титана или дисульфид молибдена, халкогенированные соединения, такие как селенид ниобия, сера, или электропроводный полимер, такой как полианилин или политиофен.

В аноде 22, расположены слои 22В материала активного анода, например, с обеих сторон коллектора 22А тока анода, имеющего пару противоположных сторон. Следует отметить, что слой 22В активного материала анода может быть расположен только с одной стороны коллектора 22А тока анода. Коллектор 22А тока анода изготовлен из металлического материала, такого как, например, медь (Cu), никель или нержавеющая сталь. Слои 22В активного материала анода содержат, в качестве активного материала анода, материал анода, который обеспечивает окклюзию и высвобождение лития, используемый в качестве реагента электрода, и, кроме того, слои могут содержать электропроводный агент, связующий компонент и/или тому подобное, в соответствии с необходимостью.

Слои 22В активного материала анода состоят из одного или больше пористых углеродных материалов, описанных в Примере 1 - Примере 4. При использовании одного из пористых углеродных материалов, описанных в Примере 1 - Примере 4, изменениями в кристаллической структуре, которые происходят при заряде и разряде, можно очень точно управлять, что позволяет получить высокую плотность энергии. Кроме того, приемлемость лития очень высока, и предотвращается осаждение лития, таким образом, что можно подавлять сокращение емкости при разряде. Благодаря этому могут быть получены улучшения в характеристиках циклического использования и в характеристиках хранения. Следует отметить, что слои 22В активного материала анода также могут содержать один или больше материалов анода, которые могут обеспечить окклюзию и высвобождение лития, вместе с одним из пористых углеродных материалов по Примеру 1 - Примеру 4.

В качестве электропроводного агента можно упомянуть, например углеродный материал, такой как графит, сажа или электропроводную сажу Ketjenblack. Их можно использовать по отдельности или множество из них можно использовать в комбинации. В качестве альтернативы, электропроводный агент также может представлять собой любой металлический материал, если только он представляет собой материал, обладающий электропроводностью, электропроводный полимер или тому подобное. В качестве связующего компонента, с другой стороны, можно использовать, например, синтетический каучук, такой как каучук на основе стирола-бутадиена, фторированный каучук или этилен-пропилен-диен-каучук, или полимерный материал, такой как полифторированный винилиден. Они могут использоваться, либо по отдельности, или многие из них можно использовать в комбинации.

В литий-ионной аккумуляторной батарее регулировка количества активного материала катода и активного материала анода позволяет увеличивать емкость заряда активного материала анода в большей степени, чем емкость заряда активного материала катода таким образом, что металлический литий не оседает на аноде 22 даже во время полного заряда.

Сепаратор 23 изолирует катод 21 и анод 22 друг от друга, и пропускает через себя ионы лития, предотвращая короткое замыкание в результате контакта между обоими электродами. Сепаратор 23 сформирован, например, из пористой мембраны, изготовленной из синтетической смолы, содержащей политетрафторэтилен, полипропилен или полиэтилен, или тому подобное, или пористой мембраны, изготовленной из керамических материалов, или может иметь структуру, в которой две или больше из этих пористых мембран ламинированы друг с другом. Среди таких пористых мембран, предпочтительной является пористая мембрана, изготовленная из полиолефинов, поскольку она превосходно предотвращает эффект короткого замыкания, и помогает улучшить безопасность литий-ионной аккумуляторной батареи, благодаря эффекту отключения. В частности, полиэтилен представляет собой предпочтительный материал, поскольку он позволяет получить эффект отключения в диапазоне температур 100°С или выше, но 160°С или ниже, и обладает превосходной электрохимической стабильностью. Кроме того, полипропилен также является предпочтительным материалом. Кроме того, также можно использовать смолу из сополимеров полиэтилена или полипропилена, или смолу, полученную в результате смешивания полиэтилена или полипропилена, если только смола обеспечивает химическую стабильность. Сепаратор 23 импрегнирован раствором электролита, таким как жидкий электролит. В растворе электролита содержатся растворитель и соль электролита, растворенная в растворителе.

Растворитель содержит, например, неводный растворитель, такой как органический растворитель. Примеры неводного растворителя могут включать в себя этиленкарбонат, пропиленкарбонат, бутиленкарбонат, диметилкарбонат, диэтилкарбонат, этилметилкарбонат, метилпропилкарбонат, γ-бутиролактон, γ-валеролактон, 1,2-диметоксиэтан, тетрагидрофуран, 2-метилтетрагидрофуран, тетрагидропиран, 1,3-диоксолан, 4-метил-1,3-диоксолан, 1,3-диоксан, 1,4-диоксан, метилацетат, этилацетат, метилпропионат, этилпропионат, метилбутират, метилизобутират, метилтриметилацетат, этилтриметилацетат, ацетонитрил, глютаронитрил, адипинонитрил, метоксиацетонитрил, 3-метоксипропионитрил, N,N-диметилформамид, N-метилпирролидинон, N-метилоксазолидинон, N,N-диметилимидазолидинон, нитрометан, нитроэтан, сульфолан, триметилфосфат, диметилсульфоксид и диметилсульфоксид фосфат. Эти неводные растворители можно использовать, либо по отдельности, или используя множество их в комбинации. Растворитель, предпочтительно, может содержать, по меньшей мере, один неводный растворитель, выбранный от группы, состоящей из этиленкарбоната, пропиленкарбоната, диметилкарбоната, диэтилкарбоната и этилметилкарбоната. При использовании такого растворителя получают достаточные характеристики циклической работы. В этом случае особенно предпочтительно использовать смесь растворителя с большой вязкостью (с высокой диэлектрической проницаемостью) (например, с относительной диэлектрической проницаемостью 6 равной 30 или больше), такого как этиленкарбонат или пропиленкарбонат, и растворитель с низкой вязкостью (например, вязкостью, составляющей 1 мПа·с или ниже), такой как диметилкарбонат, этилметилкарбонат или диэтилкарбонат. При использовании такой смеси улучшается свойство диссоциации соли электролита и ионной мобильности таким образом, что может быть получен еще более высокий эффект. Следует отметить, что в дополнение к описанному выше неводному растворителю в растворителе могут также содержаться виниленкарбонат, фторэтиленкарбонат и/или тому подобное.

Соль электролита содержит, например, одну или больше из солей легких металлов, таких как соли лития. Соли лития могут представлять собой, например, гексафторфосфат лития (LiPF6), тетрафторборат лития (LiBF4), перхлорат лития (LiClO4), гексафторарсенат лития (LiAsF6), тетрафенилборат лития (LiB (С6Н5)4), метасульфонат лития (LiCH3SO3), трифторметансульфонат лития (LiCF3SO3), тетрахлоралюминат лития (LiAlCl4), дилитий гексафторсиликат (Li2SiF6), хлорид лития (LiCl), и бромид лития (LiBr). Их можно использовать по отдельности или их множество можно использовать в комбинации.

Содержание соли электролита предпочтительно может составлять в диапазоне, по меньшей мере, 0,3 моль/кг, но не более, чем 3,0 моль/кг относительно растворителя. За пределами этого диапазона ионная проводимость значительно понижается, что приводит к потенциальной проблеме, состоящей в том, что не будет полностью получена характеристика емкости и т.п.

Литий-ионная аккумуляторная батарея может быть изготовлена, например, следующим образом.

Например, слои 21В активного материала катода вначале формируют с обеих сторон коллектора 21А тока катода для приготовления катода 21. После формирования слоев 21В активного материала катода смесь катода, которая представляет собой смесь порошка активного материала катода, электропроводного агента и связующего, диспергируют в растворителе для приготовления пастообразной суспензии катодной смеси. После нанесения суспензии катодной смеси в виде покрытия на коллектор 21А тока катода с последующей сушкой, выполняют формование сжатием. После процедуры, аналогичной процедуре формирования катода 21, например, формируют также слои 22В активного материала анода с обеих сторон коллектора 22А тока катода, для приготовления анода 22. В частности, после формования слоев 22В активного материала анода, анодную смесь, которая представляет собой смесь одного из пористых углеродных материалов, описанных в Примере 1 - Примере 4, электропроводный агент и связующее диспергируют в растворителе, для приготовления пастообразной суспензии анодной смеси. После того, как суспензия анодной смеси будет нанесена на коллектор 22А тока анода с последующей сушкой, выполняют формование сжатием.