Муфтовое устройство с покрытием для эксплуатации в газонефтяных скважинах - RU2608454C1

Код документа: RU2608454C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к области эксплуатации газонефтяных скважин. В частности, изобретение относится к применению муфтового устройства с покрытием для снижения трения, износа, коррозии, эрозии и образования отложений при эксплуатации газонефтяных скважин. Муфтовые устройства с покрытием для эксплуатации в газонефтяных скважинах можно использовать в оборудовании буровой установки, системах морских водоотделяющих колонн, трубном оборудовании (обсадка, трубы и бурильные колонны), устьевом оборудовании, фонтанных елках и клапанах, колоннах и оборудовании заканчивания, оборудовании заканчивания в местах контакта скважины с формацией, оборудовании для механизированной эксплуатации скважин и оборудование для внутрискважинных работ.

Уровень техники

Эксплуатация газонефтяных скважин осложняется наличием механических проблем, решение, устранение и минимизация которых могут оказаться дорогостоящими или даже невозможными. Работы по эксплуатации нефтяных месторождений неизбежно сопровождаются трением, в результате чего устройства, находящиеся в подвижном контакте, подвергаются износу и утрачивают свои первоначальные размеры; кроме того, устройства могут разрушаться в результате эрозии, коррозии и образования отложений. Эти препятствия могут быть частично устранены селективным использованием описанных ниже муфтовых устройств с покрытием, предназначенных для эксплуатации в газонефтяных скважинах.

Оборудование буровых установок

После установления того, что конкретный участок местности является областью, перспективной для разработки углеводородов, начинают его промышленную эксплуатацию, включающую подготовку и работу буровой установки. При проведении вращательного бурения, буровое долото присоединяют к концу забойного оборудования, которое присоединено к бурильной колонне, включающей бурильную трубу и замки бурильных труб. Бурильная колонна может быть приведена во вращение с помощью расположенного на поверхности роторного стола или установки верхнего привода, и масса бурильной колонны и оборудование низа бурильной колонны вдавливает долото в землю, в результате чего образуется скважина. По мере продолжения разработки, к бурильной колонне для увеличения ее общей длины добавляют новые секции буровой трубы. Периодически в ходе процесса бурения, необсаженный ствол скважины обсаживают для укрепления стенок и процесс бурения возобновляют. В результате, бурильная колонна обычно работает как в необсаженной скважине («скважина с открытым стволом»), так и внутри обсадной колонны, которая установлена в стволе скважины («обсаженная скважина»). Альтернативно, в буровом снаряде вместо бурильной колонны могут быть размещены гибкие насосно-компрессорные трубы (НКТ). Сочетание бурильной колонны и забойного оборудования или гибких НКТ и забойного оборудования здесь называют оборудованием бурильной колонны. Вращение бурильной колонны обеспечивает подачу энергии через бурильную колонну и забойное оборудование к буровому долоту. При бурении с использованием гибких НКТ, энергию подают к долоту с помощью бурового раствора. Количество энергии, которое может быть передано при вращении, ограничено максимально допустимым значением крутящего момента бурильной колонны или гибких НКТ.

В альтернативном и нетрадиционном способе бурения, для бурения пласта месторождения используют обсадную трубу как таковую. Режущие элементы закрепляют на нижнем конце обсадной трубы и обсадную трубу можно вращаться, поворачивая режущие элементы. В последующем описании, упоминание оборудования бурильной колонны включает «бурильные обсадные трубы», которые используют для бурения пласта месторождения при таком способе «монтажа обсадки во время бурения».

В ходе бурения ствола скважины через пласты месторождения, оборудование бурильной колонны подвергается значительному скользящему контакту как со стальной обсадной трубой, так и с горными породами. Этот скользящий контакт возникает в первую очередь в результате вращательного и осевого перемещения оборудования бурильной колонны в стволе скважины. Трение между подвижными поверхностями оборудования бурильной колонны и стационарными поверхностями обсадной трубы и породы создает значительное сопротивления трения бурильной колонны и приводит к возникновению избыточного крутящего момента и сопротивления перемещению при проведении буровых работ. Проблемы, вызываемые трением, присущи любому процессу бурения, но они создают особенные при бурении наклонно направленных скважин или бурении скважин с расширенным радиусом охвата (сокращенно БРРО, бурение с большим отходом забоя от вертикали). Наклонно направленное бурение или БРРО представляет собой намеренное отклонение ствола скважины от вертикали. В некоторых случаях наклон (угол относительно вертикали) может достигать девяносто градусов. Такие скважины обычно называют горизонтальными скважинами, и они могут быть пробурены на значительную глубину и на значительное расстояние от буровой платформы.

При выполнении всех буровых работ оборудование бурильной колонны имеет тенденцию опираться на стенку ствола скважины или обсадной трубы скважины, но эта тенденция намного сильнее в скважинах, получаемых при наклонно направленном бурении, вследствие действия силы тяжести. Бурильная колонна также может опираться на стенку ствола скважины или обсадной трубы скважины, в тех местах, где локальная кривизна стенки ствола скважины или обсадной трубы скважины является высокой. По мере увеличения длины бурильной колонны или степени ее отклонения от вертикали, также повышается интенсивность трения, создаваемого при вращении оборудования бурильной колонны. Области повышенной локальной кривизны могут усиливать трение, вызываемое вращением оборудования бурильной колонны. Для преодоления такого повышенного трения требуется дополнительная мощность для вращения компоновки бурильной колонны. В некоторых случаях, трение между оборудованием бурильной колонны и стенкой обсадной трубы или ствола скважины превышает максимально допустимый для оборудования бурильной колонны крутящий момент и/или максимальную несущую способность по крутящему моменту буровой установки, и буровые работы приходится прекращать. Следовательно, глубина, на которую может быть пробурена скважина с использованием доступного оборудования и способов наклонно направленного бурения, в конченом счете ограничена трением.

Обычной геометрической конфигурацией для ряда таких операций является одна колонна труб, перемещающаяся в скользящем контакте с внешней трубой или, в более общем случае, внутренний цилиндр, перемещающийся внутри внешнего цилиндра. Одним из известных способов снижения трения, вызываемого скользящим контактом между колоннами труб, является улучшение смазочной способности жидкости, находящейся в кольцевом пространстве. В промышленных процессах были предприняты попытки снижения трения в основном посредством использования буровых растворов на водной и/или нефтяной (масляной) основе, содержащих различные типы дорогостоящих и часто вредных для окружающей среды добавок. Для большинства этих добавок, эффект повышения смазочной способности, достигаемый при их использовании, снижается с увеличением температуры ствола скважины. В качестве смазочных материалов также часто применяют дизельное и другие минеральные масла, но при их использовании утилизация бурового раствора вызывает трудности, и кроме того, подобные текучие среды теряют смазочную способность при повышенных температурах. Известно, что определенные минералы, например, бентонит, способствуют снижению трения между оборудованием бурильной колонны и необсаженной скважиной. Для снижения трения скольжения использовали такие материалы, как тефлон, однако такие материалы имеют пониженную долговечность и прочность. Другие добавки включают растительные масла, асфальт, графит, моющие средства, стеклянные шарики и скорлупу грецких орехов, но каждая из таких добавок имеет свои ограничения.

Другим известным способом снижения терния между трубами является использование алюминиевого материала для бурильной колонны, поскольку алюминий легче, чем сталь. Однако, алюминий является дорогостоящим и его использование при буровых работах может представлять трудности, он обладает меньшей стойкостью к абразивному износу, чем сталь и несовместим со многими типов текучими средами (например, текучими средами с высоким pH). Кроме того, в промышленности разработаны средства для «удержания на плаву» внутренней обсадной колонны внутри внешней колонны для спуска обсадных труб и хвостовой трубы в скважинах с большим отходом от вертикали, но при такой работе циркуляция ограничена, и это не подходит для процесса бурения скважины.

Еще один способ снижения трения между колоннами труб представляет собой использование твердосплавного покрытия для повышения твердости поверхности на внутренней стороне колонны (также здесь называют наплавкой твердосплавного покрытия или нанесением твердосплавного покрытия). В US №4665996, содержание которого полностью включено в настоящее описание посредством ссылки, описано применение твердосплавного покрытия, нанесенного на основные несущие поверхности буровой трубы, включающего сплав следующего состава: 50-65% кобальта, 25-35% молибдена, 1-18% хрома, 2-10% кремния и менее 0,1% углерода, для снижения трения между колонной и обсадной трубой или породой. В результате, крутящий момент, необходимый для выполнения вращательного бурения, особенно наклонно направленного бурения, снижается. Данный сплав также позволяет обеспечить превосходную износостойкость бурильной колонны при снижении износа обсадной трубы скважины. Другой формой твердосплавного покрытия являются керметы WC-кобальт, наносимые на оборудование бурильной колонны. Другие материалы твердосплавного покрытия включают TiC, карбид Cr и другие смешанные карбидные и нитридные системы. Сплав, содержащий вольфрам, такой как Стеллит 6 и Стеллит 12 (торговая марка Cabot Corporation), обладает превосходной износостойкостью в качестве материала твердосплавного покрытия, но он может вызывать излишнее истирание противолежащего устройства. Твердосплавное покрытие можно наносить на участки оборудования бурильной колонны путем наплавки слоя или термического напыления. При бурении, оборудование бурильной колонны, которое имеет тенденцию опираться на обсадную трубу скважины, постоянно стачивает обсадную трубу скважины при вращении бурильной колоны.

Помимо наплавки твердосплавного покрытия на бурильные замки, в промышленности используют специальные муфтовые устройства. Износостойкое устройство на основе полимера и стали описано в US №4171560 (Garrett, «Method of Assembling a Wear Sleeve on Drill Pipe Assembly»). Western Well Tool были впоследствии разработаны и в настоящее время предлагаются невращающиеся защитные устройства для регулирования контакт между трубой и обсадкой в наклонных скважинах, на которые выданы патенты US 5803193, US 6250405 и US 6378633.

Strand и др. запатентовали металлическое муфтовое устройство для уменьшение износа (US 7028788), которое является средством размещения твердосплавных материалов на съемных муфтах. Данное устройство представляет собой кольцо, обычно с толщиной стенки менее 1,25 см (1/2 дюйма), которое навинчивают на штифтовое соединение бурильного замка буровой трубы поверх участка штифта, который имеет уменьшенный диаметр, до диаметра упорного торца резьбы соединения. Кольцо имеет внутреннюю резьбу по участку внутренней поверхности, которая является левосторонней, в противоположность резьбе бурильного замка. Навинченное таким образом, кольцо не закреплено относительно тела штифтового соединения, а напротив, при повороте бурильной колонны вправо, скользит вниз к торцу замкового соединения. Компания Arnco поставляет такие устройства под торговым наименованием "WearSleeve." Несмотря на коммерческую доступность в течение нескольких лет и по меньшей мере одно испытание в полевых условиях, эта система не нашла широкого применения. Раскрытые в данной заявке способы обеспечивают значительные преимущества по сравнению с устройством WearSleeve.

Arnco была разработана стационарная фиксированная система с твердосплавным покрытием, обычно располагаемая в середине соединения буровой трубы, описанная в US 2007/0209839 А1, «Система и способ для снижения износа в секциях буровой трубы».

Отдельно в условиях месторождения применяли конфигурацию бурильного замка, в которой штифтовое соединение удерживается в клиновых плашках, отличающееся от стандартной конфигурации, применяемой в нефтяной промышленности, в которой клиновыми плашками удерживается замковое соединение. Было показано, что такая конфигурация имеет определенные преимущества, как описано, например, в публикациях SPE 18667 (1989) Dudman, R.A. et. al., «Pin-up Drillstring Technology: Design, Application, and Case Histories» и SPE 52848 (1999) Dudman, R.A. et. al., «Low-Stress Level PinUp Drillstring of 20000 ft Slim-Hole in Southern Oklahoma». Dudman описаны более крупные диаметры труб и размеры соединения для определенных размеров скважины, которые могут быть использованы в стандартном способе штифтового соединения (штифтом вниз), поскольку диаметр штифтового соединения может быть меньше, чем диаметр муфтового соединения и еще удовлетворять требованиям ловильных работ.

Существует много других элементов оборудования на буровой установке в которых происходит контакт металла с металлом и которые подвергаются трению, износу, эрозии, коррозии и/или воздействию отложений. Данные детали включают, но не ограничиваются перечисленным, клапаны, поршни, цилиндры и подшипники в насосном оборудовании; колеса, рельсы по которым движется буровая, перемещаемая плоская площадка для буровой, подъемные приспособления и поддоны для перемещения буровой установки и буровых материалов и оборудования; верхний привод и подъемное оборудование; смесители, лопасти, компрессоры, лопатки и турбины; и подшипники вращательного оборудования и подшипники долот шарошечного типа.

Некоторые операции, отличнее от бурения скважин, часто выполняют во время бурения; такие операции включают каротажные работы в необсаженной скважине (или в обсаженной секции скважины) для оценки свойств формации, отбор керна для извлечения частей формации с целью научного исследования, извлечение глубинных пластовых флюидов с целью их анализа, расположение инструментов вблизи ствола скважины для записи акустических сигналов и другие операции и способы, известные специалистам в данной области техники. Большинство таких операций включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Системы водоотделяющих колонн

В морской среде дополнительное осложнение состоит в том, что оборудование устья скважины может быть «сухим» (расположенным над уровнем моря на платформе) или «влажным» (расположенным на морском дне). В любом случае, направляющие обсадные трубы, называемые «водоотделяющими колоннами», размещают между поверхностью и морским дном, при этом оборудование бурильной колоны работает внутри водоотделяющей колонны, а буровой раствор возвращается в кольцевое пространство. Водоотделяющие колонны могут быть особенно подвержены воздействиям, связанным с вращением внутренней трубы внутри внешней стационарной трубы, поскольку водоотделяющие колонны не закреплены неподвижно, а также могут перемещаться, вследствие контакта не только с бурильной колонной, но и с морской средой. Воздействие натяжения и вихревых потоков на водоотделяющую колонну приводит к созданию нагрузок и вибраций, которые частично обусловлены сопротивлением трению океанического течения, воздействующего на внешнюю поверхность морской водоотделяющей колонны.

Работы в системе водоотделяющей колонны часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Трубное оборудование

Трубы нефтепромыслового сортамента (ТНПС) включают оборудование бурильной колонны, обсадные трубы, насосно-компрессорные трубы (НКТ), спусковые колонны, гибкие НКТ и водоотделяющие колонны. Общим для большинства ТНПС (за исключением гибких НКТ) является наличие резьбовых соединений, которые могут разрушаться в результате нештатного задевания (заедания) резьбы и/или герметизации, приводящего к истиранию сопряженных соединительных деталей, так что поврежденное соединение может затруднять использование или повторное использование всего соединения труб. Для улучшения противозадирных свойств резьбы, ее можно обрабатывать путем дробеструйной обработки, холодной прокатки и/или химическим способом (например, нанесением фосфатного, медного покрытия и т.д.), и долговечность соединения труб может быть повышена за счет применения подходящего состава для смазки резьбовых соединений. Однако, в настоящее время все еще существуют проблемы, связанных с истиранием резьбы и истиранием и срывом резьбовых соединений, в особенности в случае дорогостоящих ТНС сплавов, предназначенных для работы в экстремальных условиях.

Эксплуатация ТНС часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться по существу в стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции.

Устьевое оборудование, фонтанная арматура и клапаны

В верхней части обсадной трубы флюиды удерживает устьевое оборудование, которое обычно включает клапаны и противовыбросовые превенторы (ПВП) различных типов. Забойные клапаны-отсекатели являются важнейшими деталями оборудования, которые должны исправно функционировать в случае аварии или чрезвычайных условий. Забойные клапаны-отсекатели устанавливают в глубине скважины, обычно в насосно-компрессорных колоннах, и в закрытом положении они перекрывают течение из нижних пластов. Штуцеры и промысловые трубопроводы, соединенные с устьем скважины (в частности, соединительные и угловые штуцеры), подвергаются трению, износу, коррозии, эрозии и воздействию отложений. Штуцеры могут засоряться в результате обратного притока песка, что искажает, например, результаты измерений расхода.

Многие из этих устройств герметичны и имеют очень небольшие механические допуски, и включают уплотнения типа металл-металл и эластомерные уплотнения. Многие устройства (муфты, камеры, ниппели, иглы, задвижки, тела качения, заглушки, переходники, соединительные втулки, пакеры, сальники, штоки клапанов, центрифуги и т.д.) подвергаются трению и механическому разрушению из-за коррозии и эрозии и могут закупориваться в результате образования минеральных отложений, отложений асфальтенов, парафинов и гидратов. Некоторые из таких устройств могут быть установлены в глубине скважины или на дне моря, и их ремонт или восстановление может оказаться невозможным или в лучшем случае очень дорогостоящим.

Эксплуатация устьевого оборудования, фонтанной арматуры и клапанов часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться по существу в стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции. Некоторые такие системы также включают статические или динамические уплотнения, для которых, во избежание просачивания, необходимы малые допуски и гладкие поверхности.

Колонны и оборудование заканчивания

После обсадки буровой скважины для предотвращения обрушения шахты и неконтролируемого течения флюидов, необходимо выполнять операцию заканчивания, чтобы подготовить скважину к собственно добыче. Эта операция включает ввод и вывод оборудования из ствола скважин с целью проведения определенных работ, например, цементирования, перфорации, интенсификации притока и каротажных работ. Оборудование заканчивания транспортируют двумя возможными способами: с помощью тросов и труб (буровых труб, гибких НКТ или колонны спусковых труб). Эти операции могут включать спуск каротажного инструмента с целью определения свойств формации и флюидов, перфораторов, с помощью которых в обсадке изготавливают отверстия, позволяющие добывать углеводороды или вводить флюиды, введение временных или постоянных заглушек для выравнивания давления флюидов, пакеров для облегчения цементирования колонн с целью обеспечения герметизации между внутренней частью трубы и кольцевыми зонами, и вспомогательного оборудования, необходимого для цементирования, стимулирования и заканчивания скважины. Наряду с инструментами для установки пакеров, устройствами для монтажа клапанов и инструментами, находящимися в боковых карманах, инструменты, спускаемые в скважину на тросах, и спусковые колонны могут включать пакеры, разобщающие пакеры, ремонтные накладки для обсадных труб и другие виды оборудования, предназначенного для выполнения операций в глубине скважины. Размещение таких инструментов, в особенности, в скважинах увеличенной протяженности, может затрудняться в результате сопротивления трения. Готовая колонна заканчивания, остающаяся в шахте для добычи продукции, обычно называется эксплуатационной насосно-компрессорной колонной.

Установка и эксплуатация колонн и оборудования заканчивания часто включает осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться по существу в стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции.

Заканчивание в местах контакта скважины с формацией

Во многих скважинах существует тенденция выноса песка или пластового материала в ствол скважины. Для предотвращения возникновения такой ситуации, в скважине при заканчивании размещают «противопесочные сетчатые фильтры». Данная операция может включать размещение оборудования специального назначения большого диаметра, включающего один из нескольких типов конструкций сетчатого противопесочного фильтра, вокруг центральной «опорной трубы». Сетчатый фильтр и опорная труба часто подвергаются эрозии и коррозии и могут повреждаться вследствие «закупорки» песком. Кроме того, в скважинах с большим наклоном сопротивление трения при спуске фильтров в ствол скважины может достигать чрезвычайно высокого значения и ограничивать применимость указанных устройств, или длина ствола скважины может быть ограничена максимальной глубиной, на которую может быть спущен фильтр, спуск которого затрудняется сопротивлением трения.

В тех скважинах, которые требуют борьбы с выносом песка, в кольцевое пространство между сетчатым фильтром и пластом нагнетают подобный песку расклинивающий материал, «расклинивающий агент», для предотвращения поступления зерен пласта через сетчатые фильтры. Данную операцию называют «гравийной набивкой» или, при ее осуществлении в условиях гидроразрыва пласта, ее могут называть «гидроразрыв, совмещенный с гравийной набивкой фильтра». Во многих других формациях, часто в стволах скважины без противопесочных сетчатых фильтров, могут проводить обработку по интенсификации гидроразрыва пласта, при которой такой же или другой тип расклинивающего материала вводят в условиях гидроразрыва пласта для создания больших крыльев трещин, заполненных расклинивающим агентом, проходящих на значительное расстояние от ствола скважины, чтобы увеличить объема добычи или скорость закачки. При закачивании возникает сопротивление трения, обусловленное контактом частиц расклинивающего агента друг с другом и с ограничительными стенками. Более того, частицы расклинивающего агента измельчаются с образованием «мелочи», которая увеличивает сопротивление течению флюида в ходе добычи. Свойства расклинивающего агента, включая прочность, коэффициент трения, форму и шероховатость зерна, являются важными для успешного выполнения данной обработки и для конечного увеличения производительности и приемистости скважины.

Установка противопесочных сетчатых фильтров и последующие операции по разработке пластов часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ. Такое перемещение может требоваться для монтажа устройства, после которого устройство может находиться по существу в стационарном состоянии, или для проведения многократных перемещений в процессе выполнения определенной операции.

Оборудование для механизированной эксплуатации скважин

В начале добычи из скважины, она может проходить достаточными темпами под собственным давлением. Однако многие скважины в определенный момент их срока службы требуют вмешательства для извлечения флюидов из ствола скважины. Для подъема флюидов вверх по скважине применяют различные способы, например: насосную штангу, Corod™ и электрические погружные насосы для извлечения флюидов из скважины; плунжерные подъемники, используемые для вытеснения жидкостей в основном из газовых скважин, и «газлифт» или ввод газа в трубы для снижения плотности колонны жидкости. Альтернативно, можно вводить специальные химические вещества через клапаны, расположенные на расстоянии вдоль НКТ для предотвращения образования минеральных отложений, отложений асфальтенов, парафинов или гидратов.

Эксплуатационная насосно-компрессорная колонна может включать устройства для содействия течению флюида. Некоторые из этих устройств могут содержать уплотнители и очень небольшие механические допуски, включающие уплотнения металл-металл и эластомерные уплотнения. Соприкасающиеся поверхности деталей (муфт, карманов, заглушек, пакеров, переходников, соединительных втулок, буров, оправок и т.д.) истираются и подвергаются механическому разрушению в результате коррозии и эрозии, а также могут засоряться или подвергаться механическим ударам из-за образования минеральных отложений, отложений асфальтенов, парафинов или гидратов. В частности, газлифт, погружные насосы и другое оборудование механизированной эксплуатации скважин может включать клапаны, уплотнения, роторы, статоры и другие устройства, которые могут выходить из строя в результате воздействия трения, износа, коррозии, эрозии или образования отложений.

Установка и работа оборудования механизированной эксплуатации скважин и последующие операции по увеличению дебита скважины часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Оборудование для внутрискважинных работ

Для сбора данных или начала, возобновления или повышения объема добычи или скорости закачки часто требуются операции, проводимые на глубине, в стволе скважины вблизи продуктивного пласта. Такие операции включают ввод и вывод оборудования /из ствола скважины. Для ввода и вывода оборудования и инструментов заканчивания обычно используют два средства: тросы и трубы. Эти операции могут включать спуск каротажного инструмента с целью определения свойств формации и флюидов, перфораторов, с помощью которых в обсадной трубе обеспечивают отверстия, позволяющие добывать углеводороды или вводить флюиды, временных или постоянных заглушек для выравнивания давления флюидов, пакеров для облегчения цементирования между интервалами заканчивания, и другого высокоспециализированного оборудования. Ввод и вывод оборудования из скважины включает скользящий контакт при перемещении тел друг относительно друга, создающий сопротивление трения.

Операции по увеличению дебита скважины часто включают осевое или вращательное перемещение одного тела относительно другого, при нахождении двух тел в механическом контакте с определенной силой контакта и трением контакта, противодействующим относительному перемещению, что вызывает истирание и износ.

Публикации, имеющие отношение к заявке

В дополнение к описанному выше предшествующему уровню техники, в US 2008/0236842, «Downhole Oilfield Apparatus Comprising a Diamond-Like Carbon Coating and Methods of Use», описано применение алмазоподобного углеродного покрытия (АПУ покрытия) для внутрискважинных устройств с внутренними поверхностями, которые подвержены воздействию внутрискважинной среды. В данном документе не раскрыто применение внешних покрытий на муфтовых устройствах и, в частности, в нем не обсуждают внешнее применение для элементов замков бурильных труб.

Saenger и Desroches описывают в ЕР 2090741 А1 «нанесение покрытия по меньшей мере на часть поверхности тела опоры» для работы на глубине скважины. Типы раскрытых покрытий включают АПУ, алмазный углерод и Cavidur (патентованное покрытие из АПУ компании Bekaert). Покрытие определено как «инертный материал, выбранный для снижения трения». Описаны конкретные применения для каротажного инструмента и уплотнительных колец. Указанные конкретные преимущества включают снижение терния и коррозии. Хотя в данном документе на чертежах представлена бурильная колонна, не описано применение покрытия в бурильной колонне или замках бурильной трубы.

В WO 2008/138957 А2, Van Den Brekel et al., описаны способ бурения, где материал обсадной трубы в 1-5 раз прочнее материала бурильной колонны, и добавки, снижающие трения, вводимые в буровой раствор. Для снижения трения на внешнюю поверхность бурильной колонны может быть нанесен слой политетрафторэтилена (ПТФЭ). Данное описание отличается от настоящего изобретения в том, что наносимые покрытия имеют более высокие значения твердости, чем твердость материала обсадных колонн, и в настоящем изобретении отсутствуют требования для бурового раствора.

Wei et al. также раскрыто применение покрытий на вешних поверхностях трубчатых структур (US 6764714 «Method for Depositing Coatings on the Interior Surfaces of Tubular Walls» и US 7052736, «Method for Depositing Coatings on the Interior Surface of Tubular Structures»). Tudhope et al. также разработаны средства нанесения покрытия на внешние поверхности тела, включая, например US 7541069, «Method and System for Coatings Internal Surface Using Reverse-Flow Cycling».

В US 2008/01257475 «Composite Coatings with Nanoparticles for Improved Wear and Lubricity Downhole Tools», Griffo, описано применение сверхабразивных наночастиц на долотах и в забойном оборудовании.

В US 7487840, Gammage et al., описано нанесение металла распылием на внешнюю поверхность элементов скважинного инструмента.

В WO 2007/091054, «lmprovements In and Relating to Downhole Tools», Thornton, описано применение дисульфида вольфрама (WS2) для скважинного инструмента.

Применение покрытий на долотах и уплотнителях долот описано, например, в US 7234541, «DLC Coating for Earth-Boring Bit Seal Ring», US 6450271, «Surface Modification for Rotary Drill Bits», и US 7228922, «Drill Bit».

Кроме того, применение покрытий из АПУ в областях техники, не связанных с нефтедобычей, описано в US 6156616, «Synthetic Diamond Coating with Intermediate Bonding Layers and Methods of Applying Such Coatings», и в US 5707717, «Articles Having Diamond-Like Protective Film».

Задачи настоящего изобретения

Учитывая многообразие и огромный спектр требований, предъявляемых к операциям по добыче нефти, существует необходимость создания новых технологий получения материалов для покрытий, которые могут защищать устройства от воздействия трения, износа, коррозии, эрозии и образования отложений, которые возникают при скользящем контакте двух или более устройств и потоков флюидов, потенциально содержащих твердые частицы, движущиеся с большими скоростями. Для этого необходимо создание новых материалов, обладающих одновременно высокой твердостью и низким коэффициентом трения (КТР) при контакте с противоположной поверхностью. Кроме того, использование муфтовых устройств является практичным и экономически выгодным способом размещения подобных покрытий на оборудовании для эксплуатации в газонефтяных скважинах. Если такие материалы покрытия будут обладать низкой поверхностной энергией и малым коэффициентом трения относительно стенок ствола скважины, то такой новый материал покрытия позволит производить бурение с дополнительно расширенным радиусом охвата, выполнять с высокой надежностью и эффективностью операции в агрессивном окружении, включающие глубинную добычу и добычу в прибрежной зоне, а также снизить стоимость, повысить безопасность и повысить эффективность работы всего процесса эксплуатации газонефтяных скважин. Предположительно, нанесение указанных покрытий на муфтовые устройства, помещаемые в продуктивные скважины, может найти широкое применение и обеспечить значительное усовершенствование и интенсификацию добычи нефти из скважин.

Таким образом, существует потребность в муфтовых устройствах с покрытием для эксплуатации в газонефтяных скважинах. Прежде всего, способы нанесения заявленных покрытий на устройства для добычи могут требовать, чтобы корпусная деталь была заключена в камеру. Это может стать серьезным ограничением для множества деталей, применяемых для разработки нефтяных месторождений. Например, геометрия длинных секций труб затрудняет их размещение в таких камера. Кроме того, такой способ может оказаться малоэффективным, поскольку покрываемая площадь поверхности может составлять лишь небольшую часть всей площади поверхности основного корпусного тела. Муфтовые элементы с покрытием, входящие в состав муфтового устройства с покрытием, могут быть доставлены на месторождение и установлены на эксплуатационное оборудование более экономичным образом, чем альтернативные средства обеспечения покрытий с низким коэффициентом трения. Также, когда либо муфтовый элемент, либо покрытие необходимо заменить или отремонтировать, муфтовая конфигурация является более экономичной и требует минимальных транспортных затрат и минимальной продолжительности остановки оборудования. Муфтовый элемент сам по себе может состоять из материала, отличающегося от тела, с которым он контактирует. уфтовый элемент может подвергаться воздействию высоких температур и других условий окружающей среды при нанесении покрытия, которые могут вызвать повреждения других элементов системы. Материалы с низким коэффициентом трения могут быть нанесены на муфтовые элементы муфтового устройства с покрытием более эффективными и разнообразными способами, чем покрытия, наносимые на более крупные единицы оборудования, то есть покрытия с низким коэффициентом трения могут широко применяться для эффективного улучшения механических свойств указанных устройств. В уровне техники не описаны эффективные средства решения изложенных проблем, в то время как способы согласно изобретению позволяют применять покрытия с низким коэффициентом трения в устройствах для эксплуатации в газонефтяных скважинах.

Краткое описание изобретения

Согласно настоящему изобретению, улучшенное муфтовое устройство с покрытием для эксплуатации в газонефтяных скважинах включает: одно или более чем одно цилиндрическое тело; одну или более чем одну муфту, расположенную вблизи внешнего диаметра или внутреннего диаметра одного или более чем одного цилиндрического тела, и покрытие по меньшей мере на части внутренней поверхности муфты, внешней поверхности муфты, или на сочетании поверхностей одной или более чем одной муфты, где покрытие выбрано из аморфного сплава, термообработанного, нанесенного химическим или электрохимическим способом композита на основе никеля-фосфора с содержанием фосфора более 12 масс. %, графита, MoS2, WS2, композита на основе фуллерена, кермета на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний.

Другой аспект настоящего изобретения относится к улучшенному муфтовому устройству с покрытием для эксплуатации в газонефтяных скважинах, которое включает: устройство для эксплуатации в газонефтяных скважинах, включающее одно или более чем одно тело, при условии, что одно или более чем одно тело не включает буровое долото; одну или более чем одну муфту, расположенную вблизи внешней поверхности или внутренней поверхности одного или более чем одного тела, и покрытие по меньшей мере на части внутренней поверхности муфты, внешней поверхности муфты или сочетании поверхностей одной или более чем одной муфты, где покрытие выбрано из аморфного сплава, термообработанного, нанесенного химическим или электрохимическим способом композита на основе никеля-фосфора с содержанием фосфора более 12 масс. %, графита, MoS2, WS2, композита на основе фуллерена, кермета на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний.

Другой аспект настоящего изобретения относится к улучшенному способу применения муфтового устройства с покрытием для эксплуатации в газонефтяных скважинах, включающему: обеспечение муфтового устройства с покрытием для эксплуатации в газонефтяных скважинах, включающего одно или более чем одно цилиндрическое тело; одну или более чем одну муфту, расположенную вблизи внешнего диаметра или внутреннего диаметра одного или более чем одного цилиндрического тела, и покрытие по меньшей мере на части внутренней поверхности муфты, внешней поверхности муфты, или на сочетании поверхностей одной или более чем одной муфты, где покрытие выбрано из аморфного сплава, термообработанного, нанесенного химическим или электрохимическим способом композита на основе никеля-фосфора с содержанием фосфора более 12 масс. %, графита, MoS2, WS2, композита на основе фуллерена, кермета на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний, и применение муфтового устройства с покрытием для эксплуатации в газонефтяных скважинах при строительстве скважин, операциях заканчивания или эксплуатации скважин.

Другой аспект настоящего изобретения относится к улучшенному способу применения муфтового устройства с покрытием для эксплуатации в газонефтяных скважинах, включающему: обеспечение устройства с покрытием для эксплуатации в газонефтяных скважинах, включающего одно или более чем одно тело, при условии, что одно или более чем одно тело не включает буровое долото; одну или более чем одну муфту, расположенную вблизи внешней поверхности или внутренней поверхности одного или более чем одного тела, и покрытие по меньшей мере на части внутренней поверхности муфты, внешней поверхности муфты или сочетании поверхностей одной или более чем одной муфты, где покрытие выбрано из аморфного сплава, термообработанного, нанесенного химическим или электрохимическим способом композита на основе никеля-фосфора с содержанием фосфора более 12 масс. %, графита, MoS2, WS2, композита на основе фуллерена, кермета на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний, и применение муфтового устройства с покрытием для эксплуатации в газонефтяных скважинах при строительстве скважин, операциях заканчивания или эксплуатации скважин.

Эти и другие признаки и особенности описанных муфтовых устройств с покрытием для эксплуатации в газонефтяных скважинах и способов применения таких муфтовых устройств для снижения трения, износа, коррозии, эрозии и образования отложений в указанных условиях эксплуатации, а также их усовершенствованное получение и/или применение станут очевидны из приведенного ниже подробно описания, в особенности по прочтении его в сочетании с приложенными чертежами.

Краткое описание чертежей

Для облегчения понимания предмета настоящего изобретения специалистом в данной области техники, описание снабжено чертежами, где:

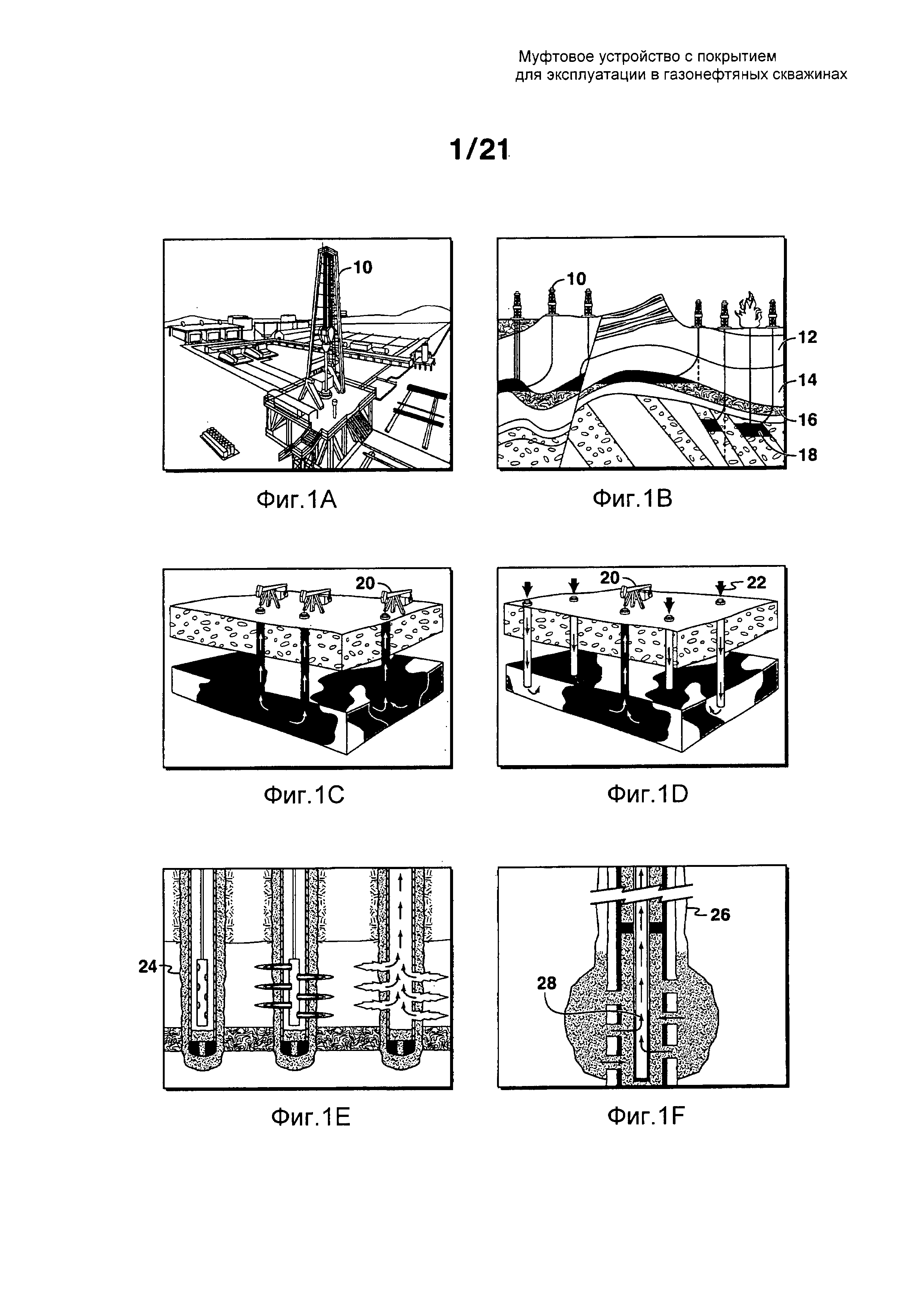

на Фиг. 1 изображена система эксплуатации газонефтяных скважин, включающая применение эксплуатационных скважинных устройств на отдельных этапах строительства скважины, заканчивания, интенсификации притока, ремонта и эксплуатации;

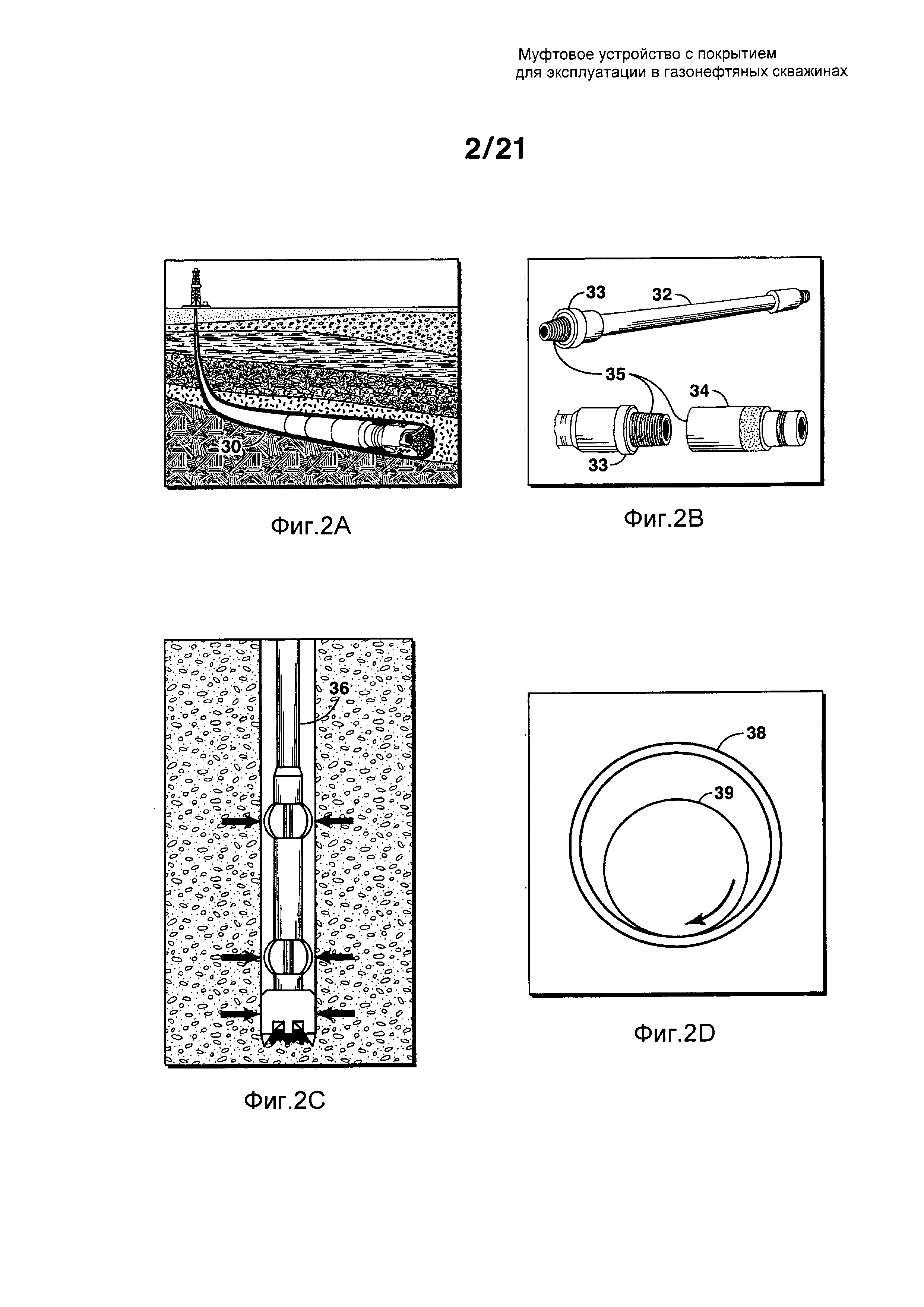

на Фиг. 2 представлен пример применения покрытия, нанесенного на снабженное муфтой оборудование бурильной колонны для подземного бурения;

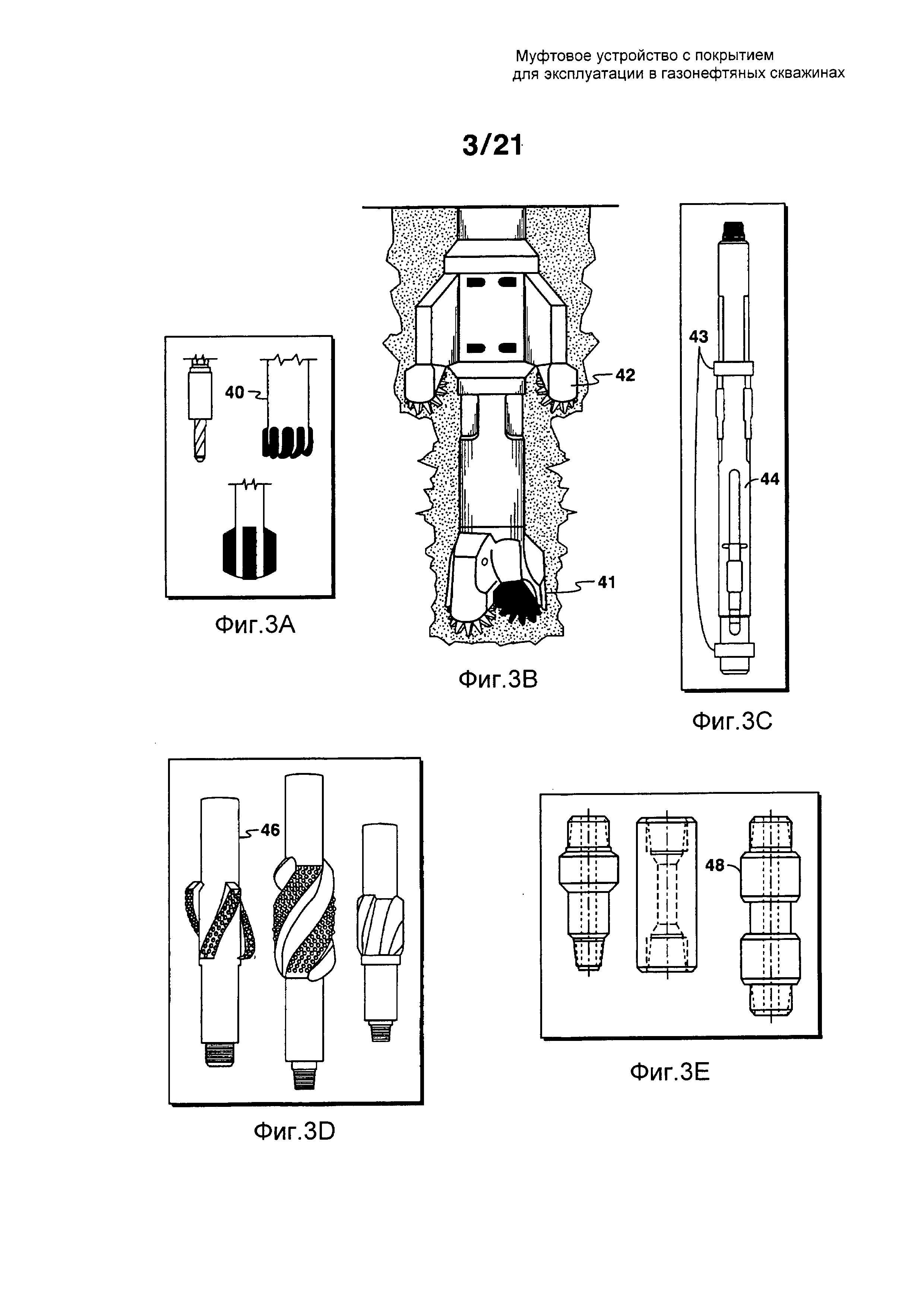

на Фиг. 3 представлены примеры применения покрытий, нанесенных на устройства забойного оборудования, которые могут быть модифицированы для включения в их состав муфт с покрытием, и которые в данном случае представляют собой расширители, стабилизаторы, фрезы и разбуриватели;

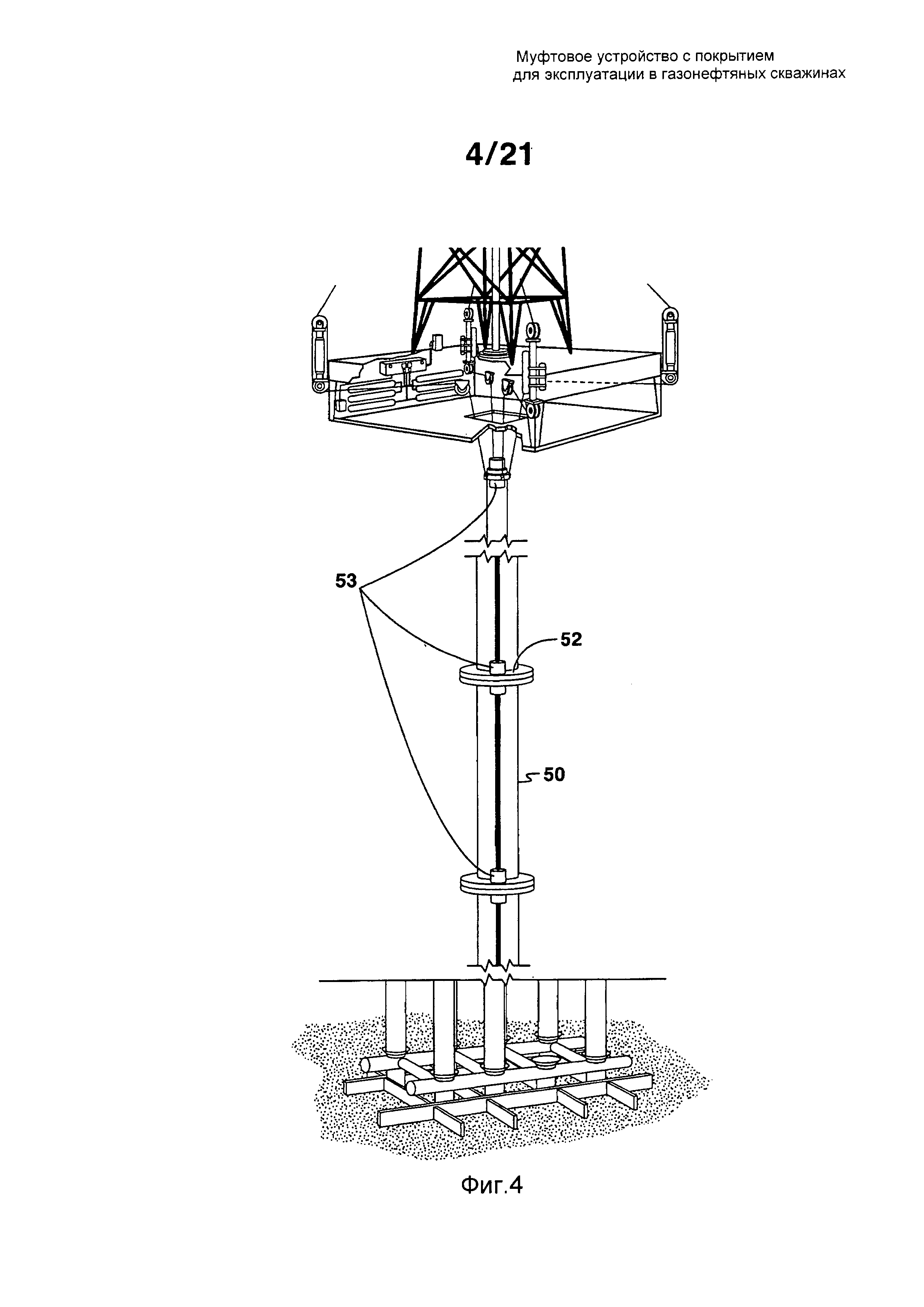

на Фиг. 4 представлен пример применения покрытия, нанесенного в системе морских водоотделяющих колонн, снабженной защитными втулками, имеющими муфты с покрытием;

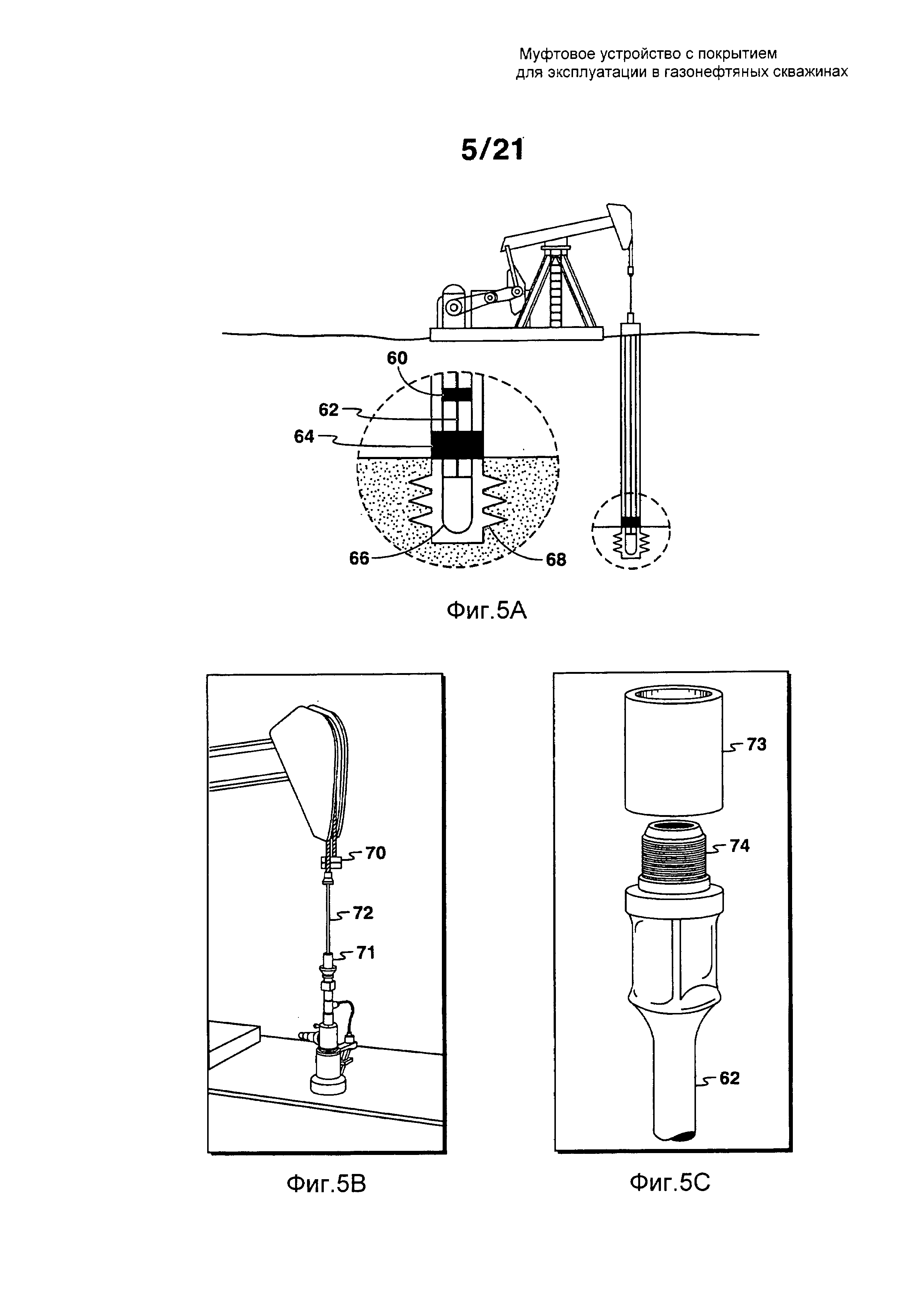

на Фиг. 5 представлены примеры применения муфт с покрытием, зафиксированных на полированных штоках, насосных штангах и насосах, применяемых для глубинных скважинных насосных операций;

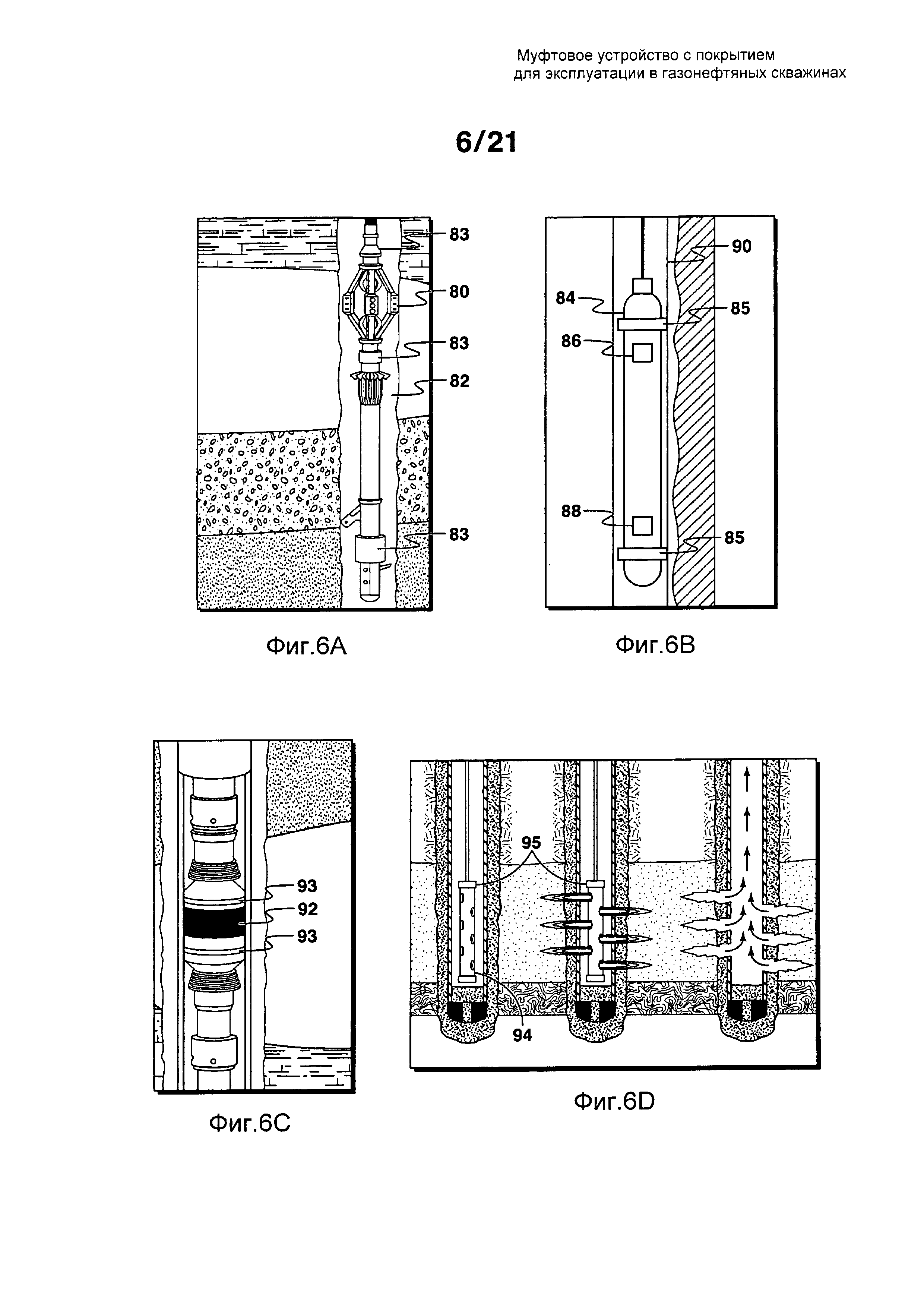

на Фиг. 6 представлены примеры применения муфт с покрытием, зафиксированных на перфораторах, пакерах и каротажных инструментах;

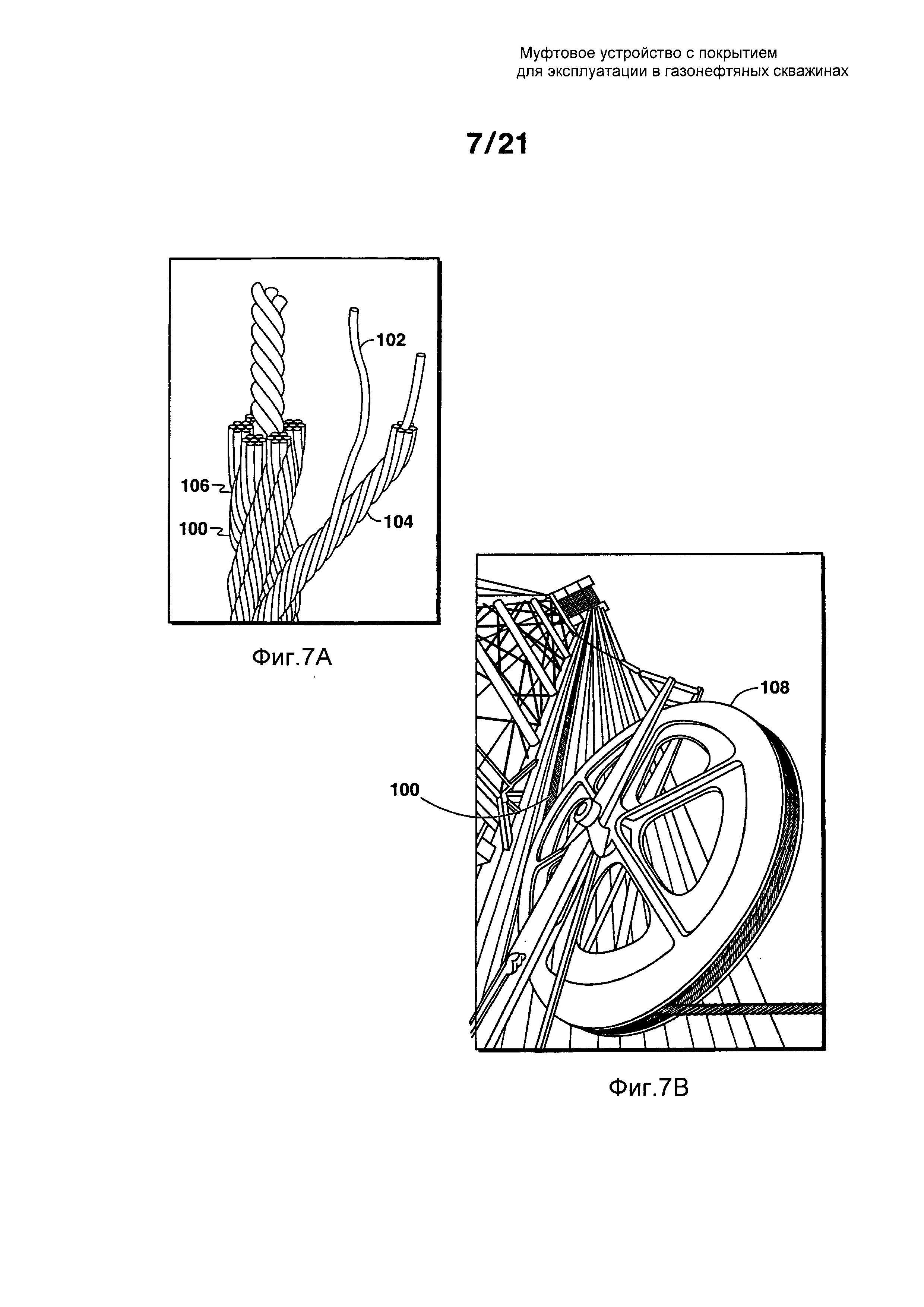

На Фиг. 7 представлены примеры применения покрытий, нанесенных на стальной трос, талевый канат и скрученные многожильные кабели; муфты с покрытиями могут быть установлены на втулках для облегчения работы с тросами;

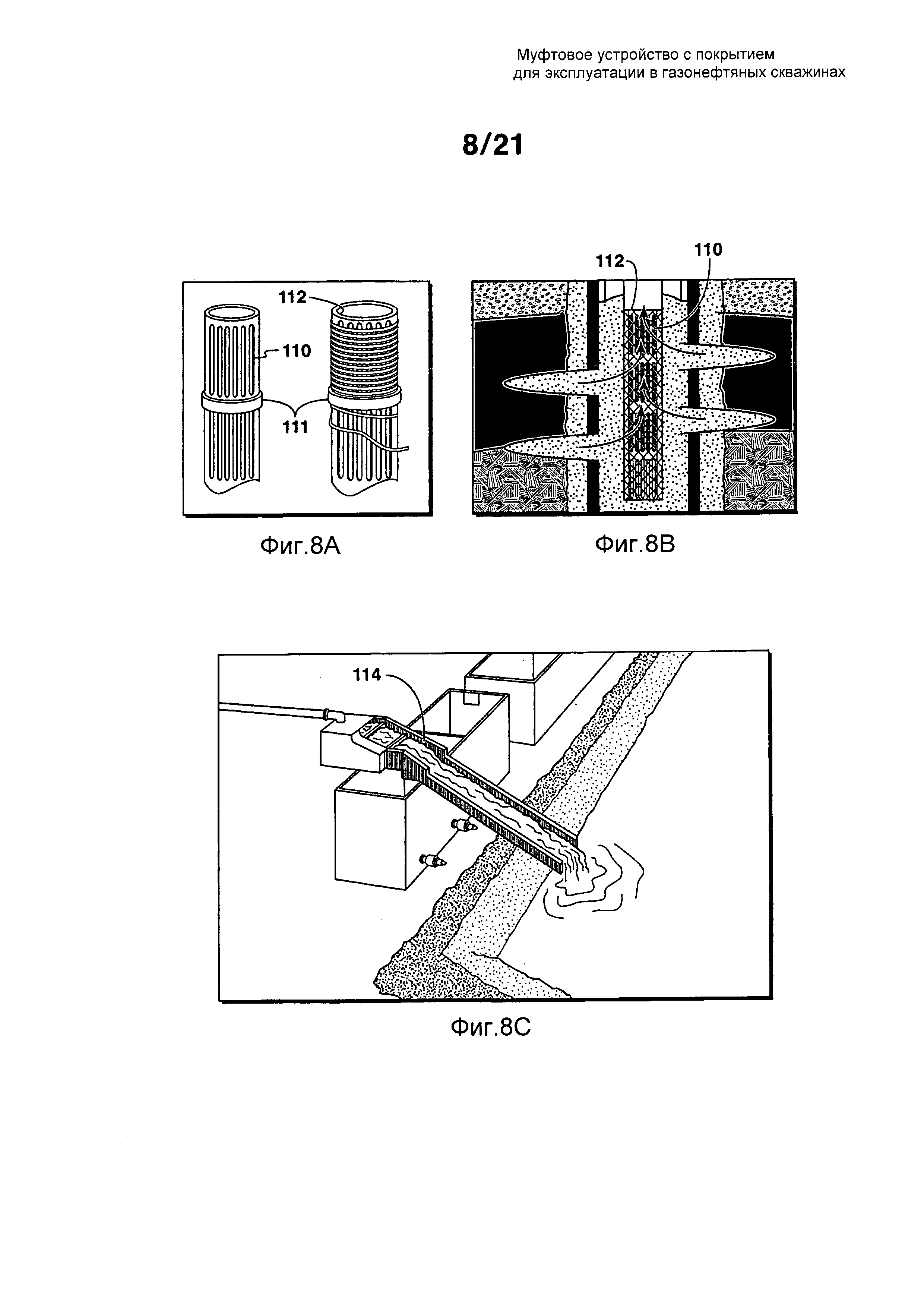

на Фиг. 8 представлены примеры применения покрытия, нанесенного на опорную трубу и фильтр в сборе, применяемые в операциях гравийной набивки, и на фильтры, применяемые для отделения твердых веществ, где показаны муфты с покрытием, которые можно использовать для облегчения скольжения фильтра в стволе скважины;

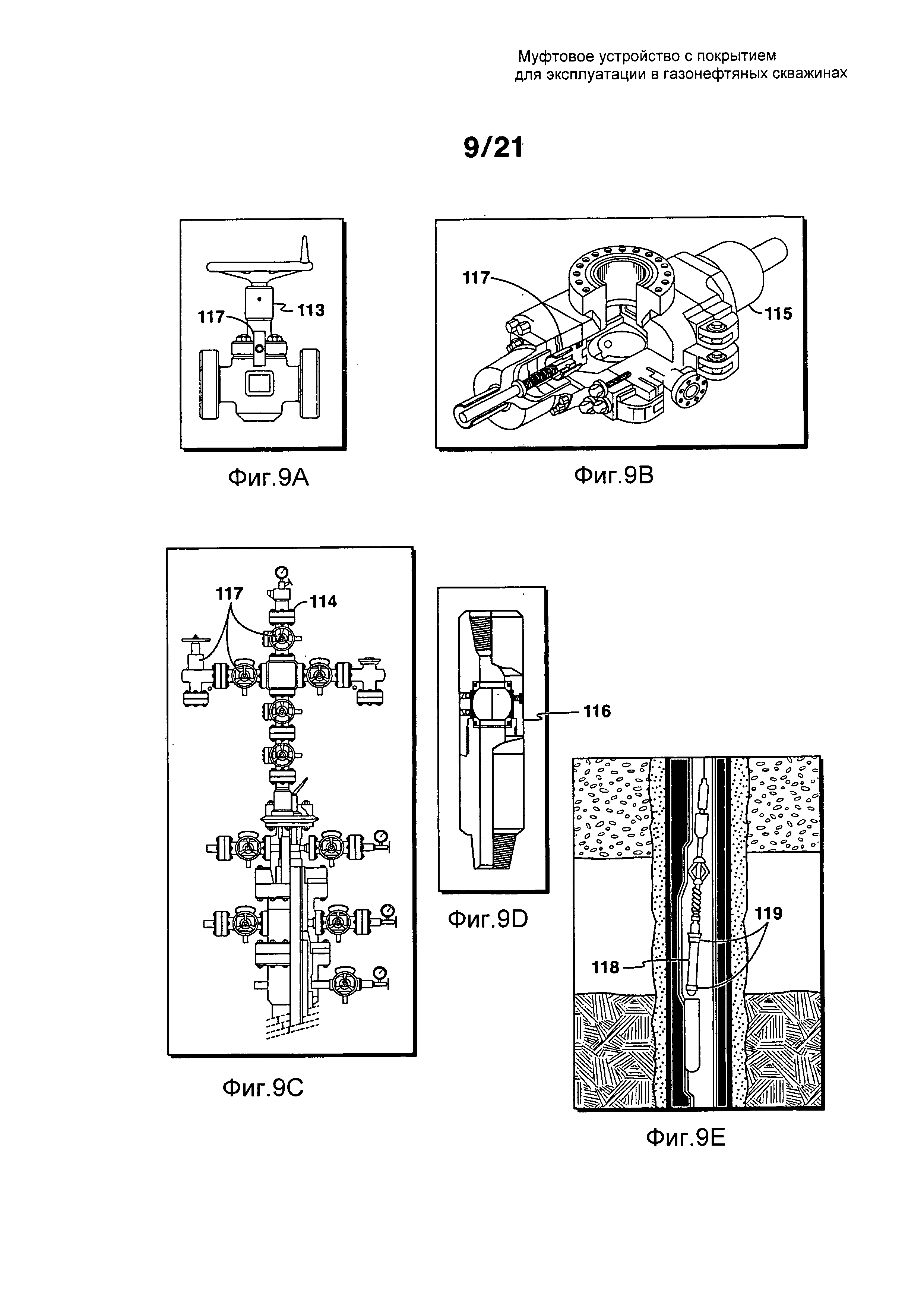

на Фиг. 9 представлены примеры применения муфт с покрытием, зафиксированных на устьевом и клапанном оборудовании, в которых муфтовое устройство может быть установлено в клапанах для обеспечения герметизации при меньших усилиях и нагрузках;

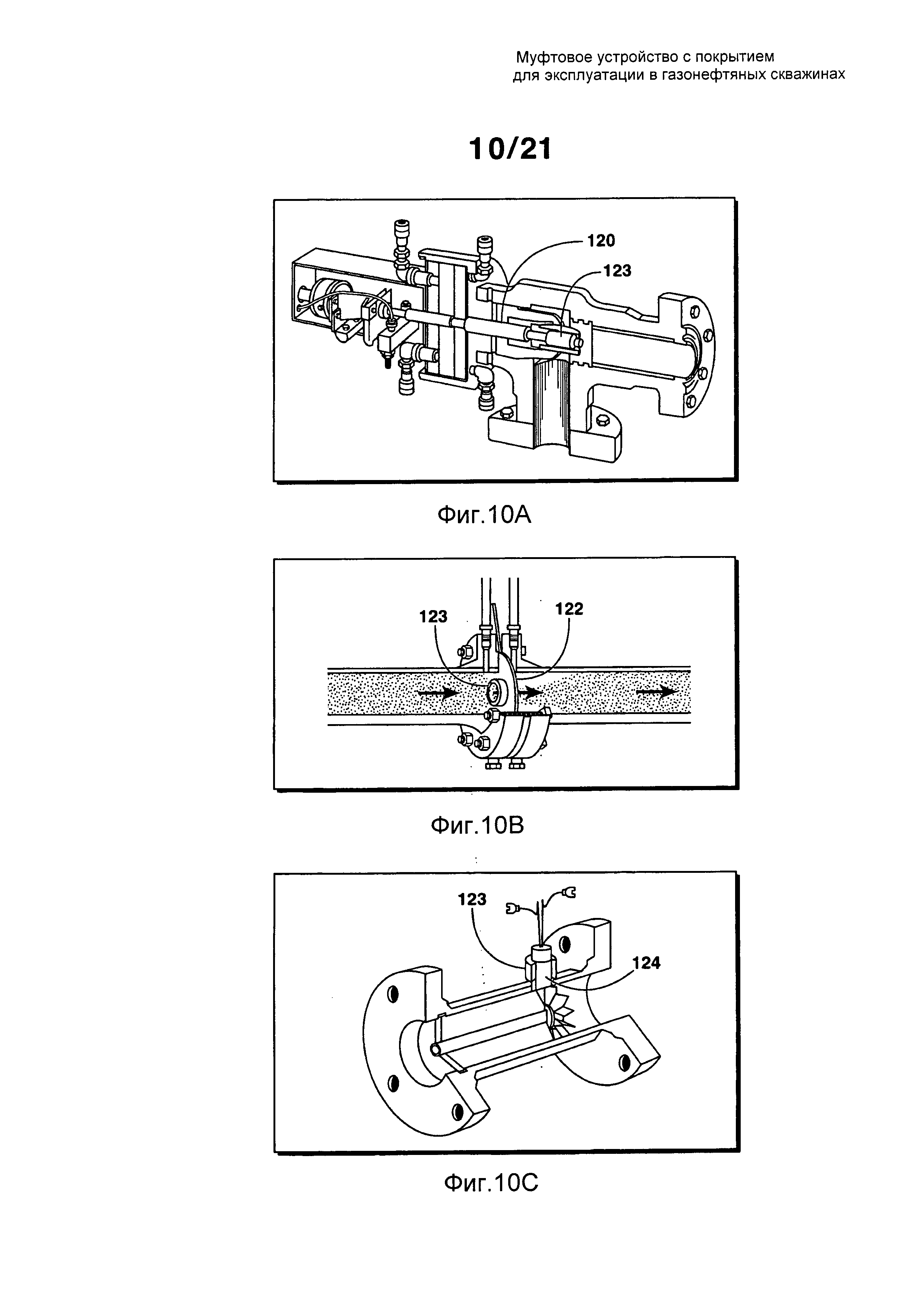

на Фиг. 10 представлены примеры применения муфт с покрытием, устанавливаемых на диафрагмовый расходомер, штуцер и турбинный расходомер;

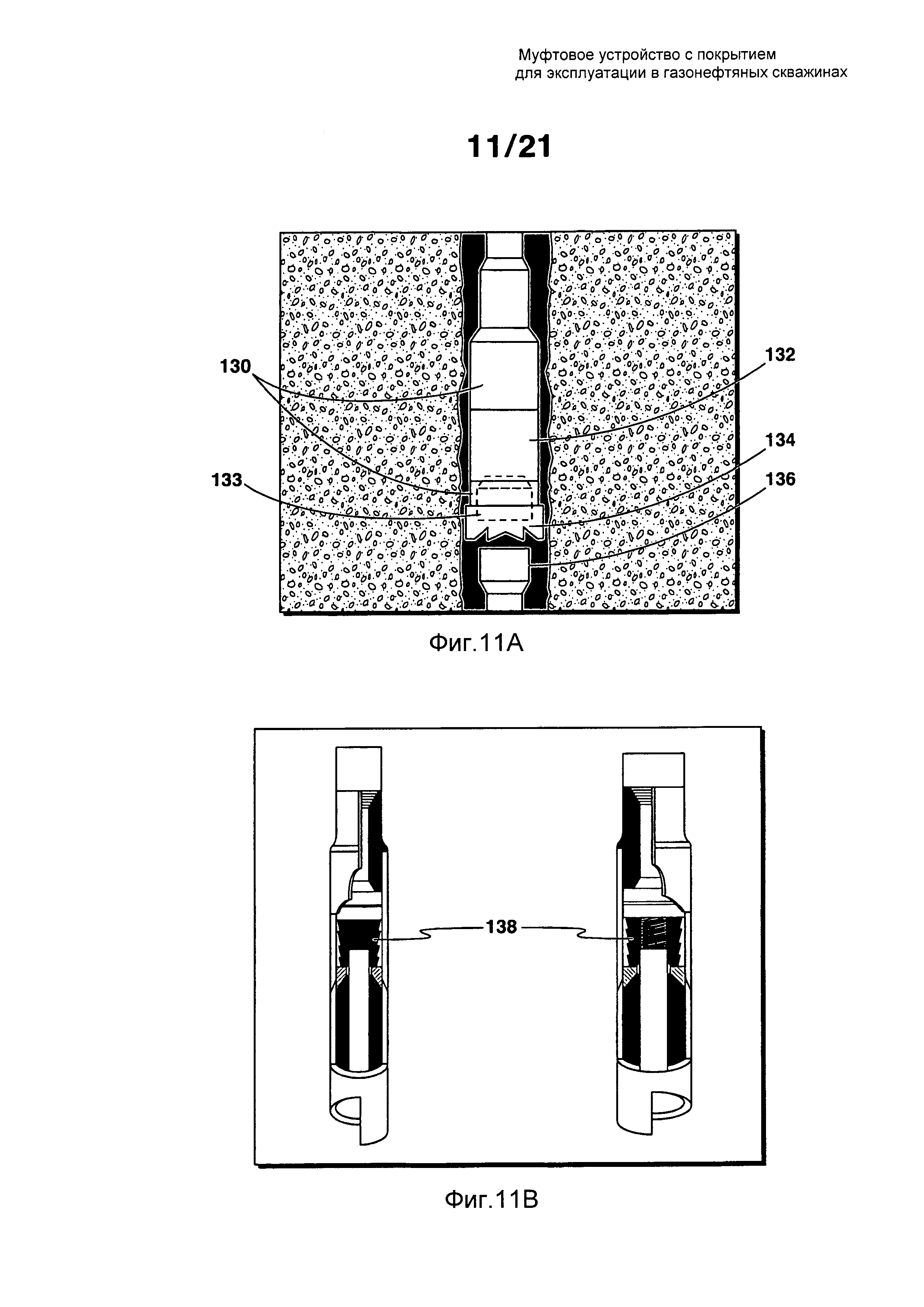

на Фиг. 11 представлены примеры применения муфт с покрытием, устанавливаемых на плашках ловильного инструмента и овершоте ловильного инструмента промывочной колонны;

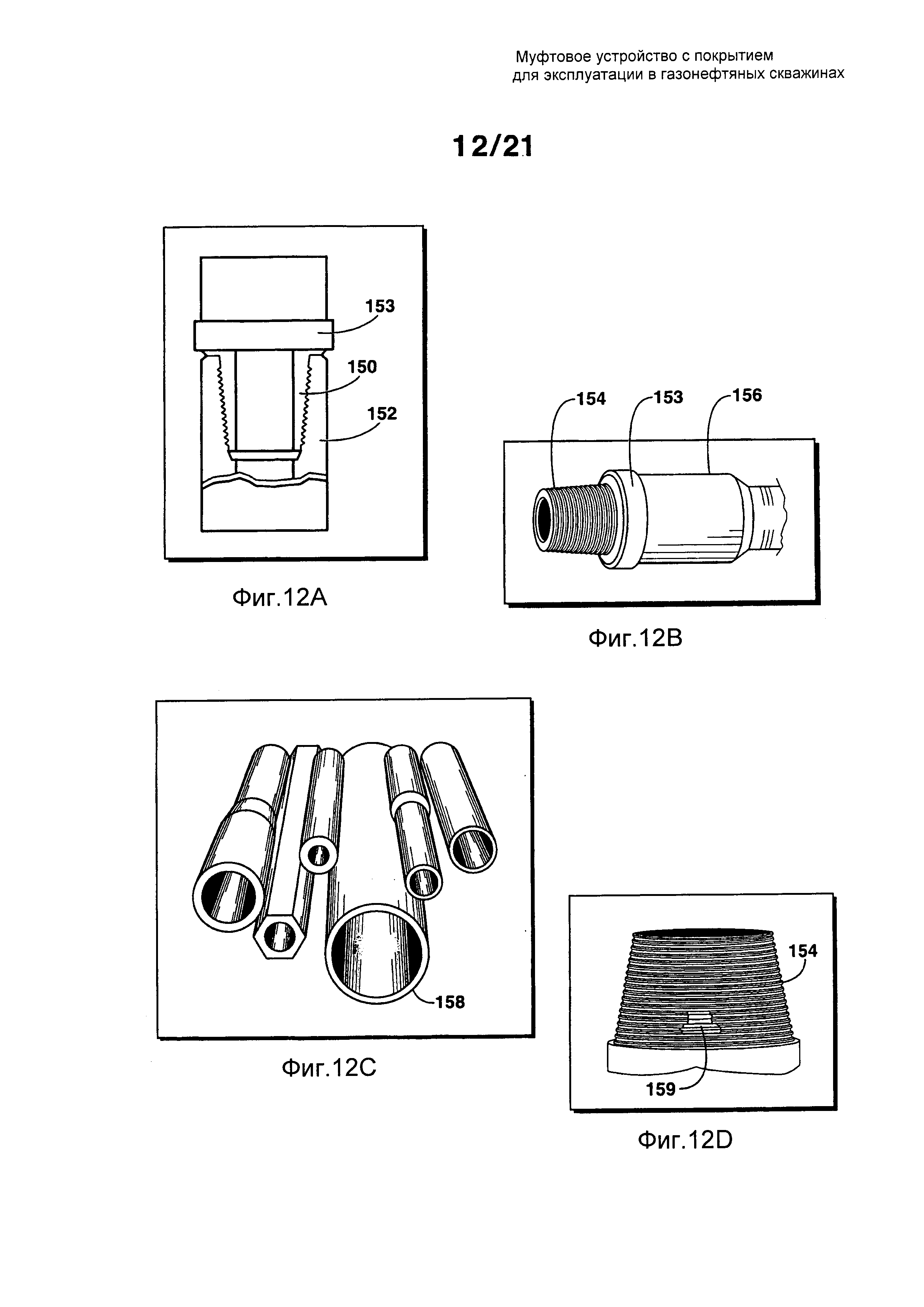

на Фиг. 12 представлен пример применения покрытия, нанесенного на резьбовое соединение, где показано истирание резьбы;

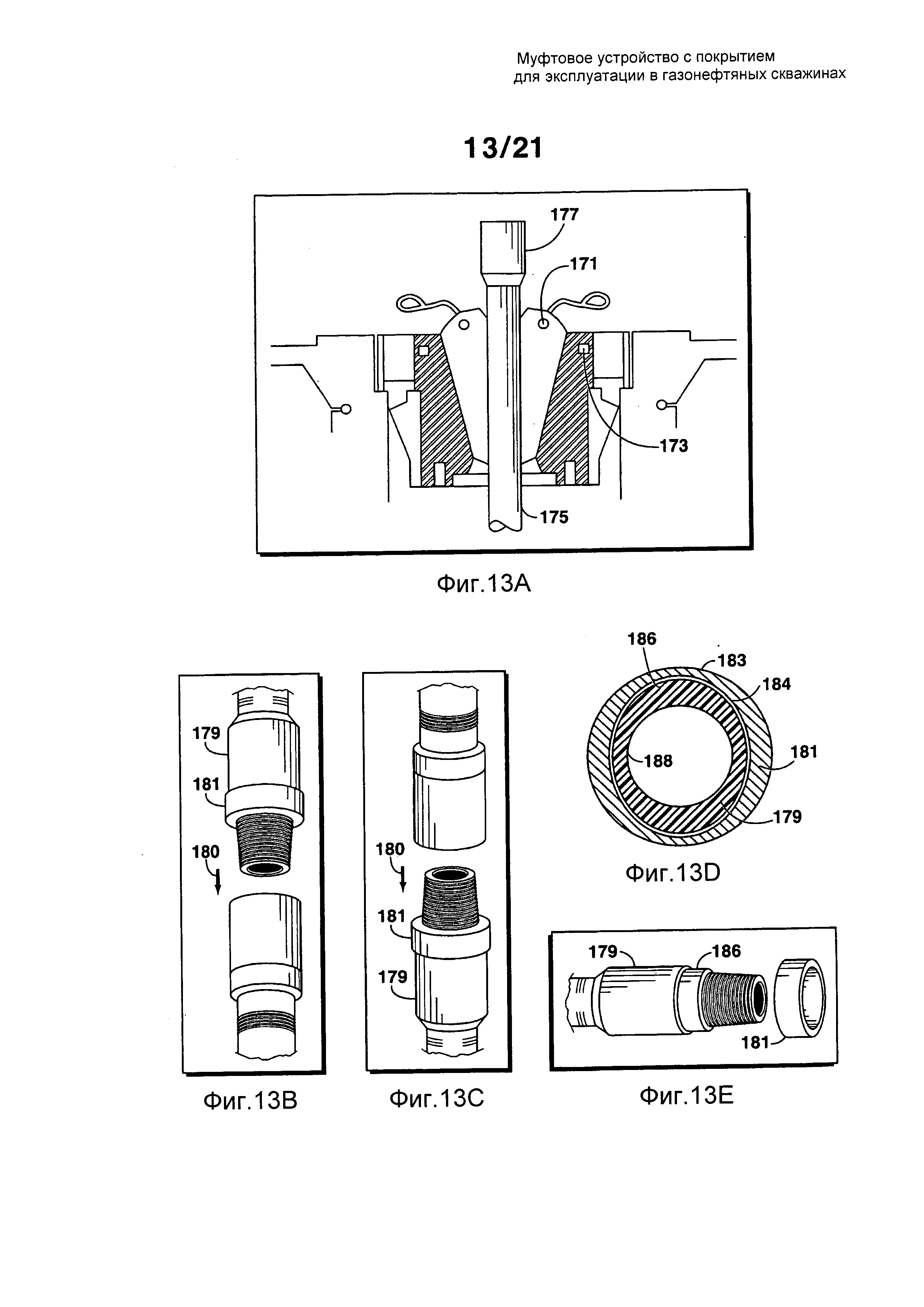

на Фиг. 13 представлен пример применения муфтового элемента с покрытием в снабженном муфтой с покрытием соединении буровой колоны, демонстрирующее конфигурации соединения как штифтом вниз, так и штифтом вверх и другие возможные параметры муфты;

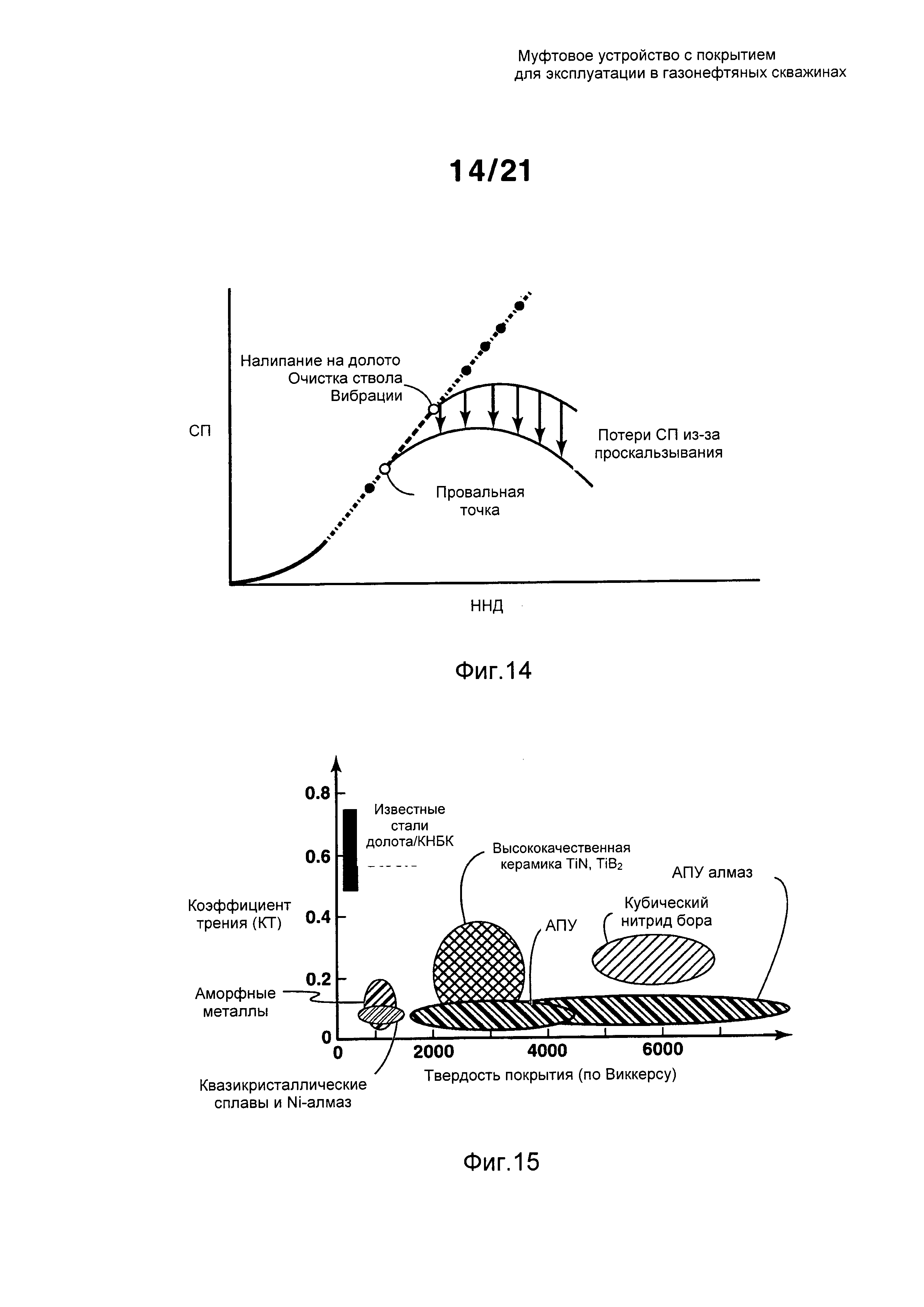

на Фиг. 14 схематически показана зависимость скорости проходки (СП) от нагрузки на долото (ННД) при поземном вращательном бурении;

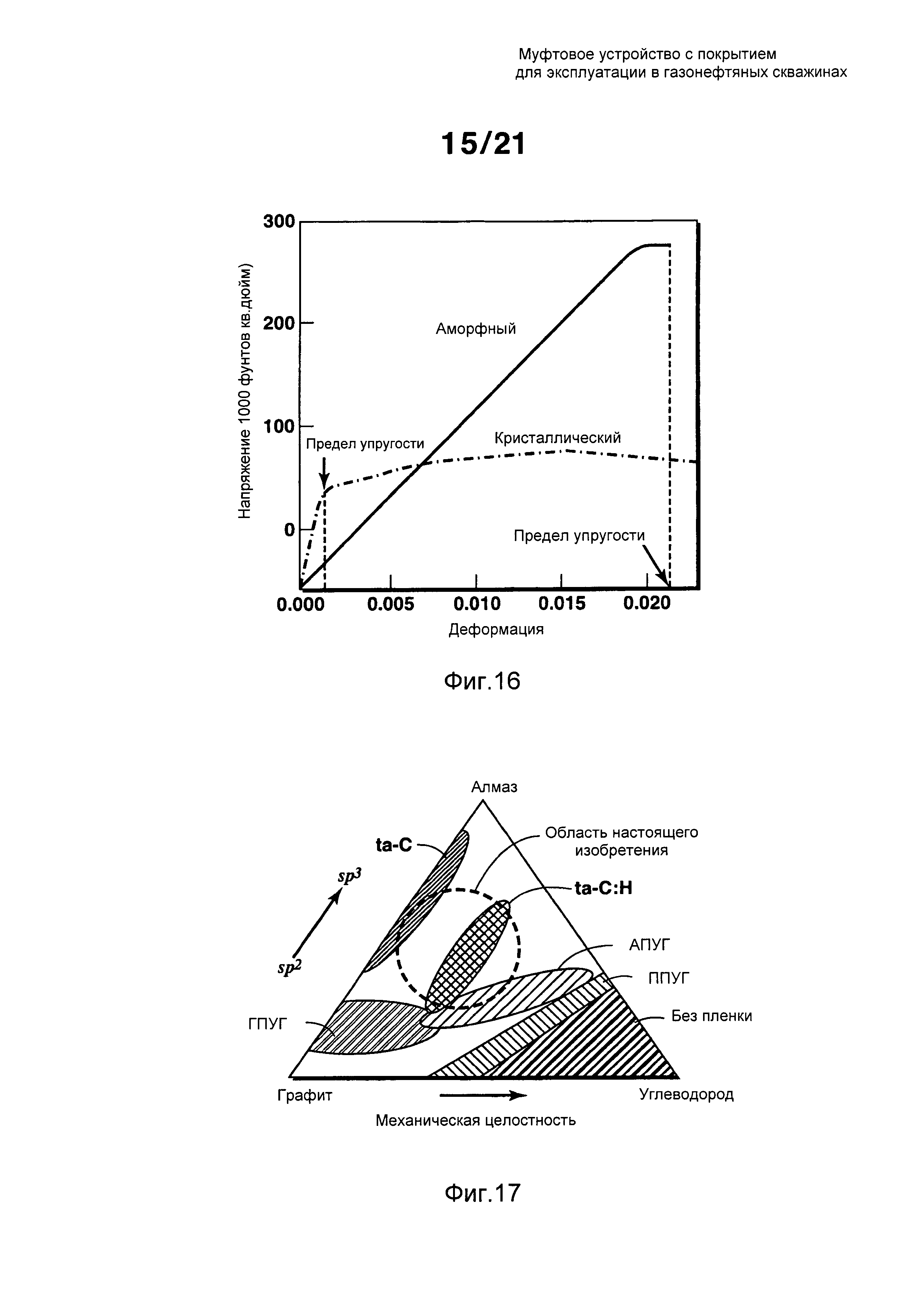

на Фиг. 15 представлена зависимость между коэффициентом трения покрытия (КТР) и твердостью покрытия для некоторых описанных здесь покрытий, в сравнении с основой из стали;

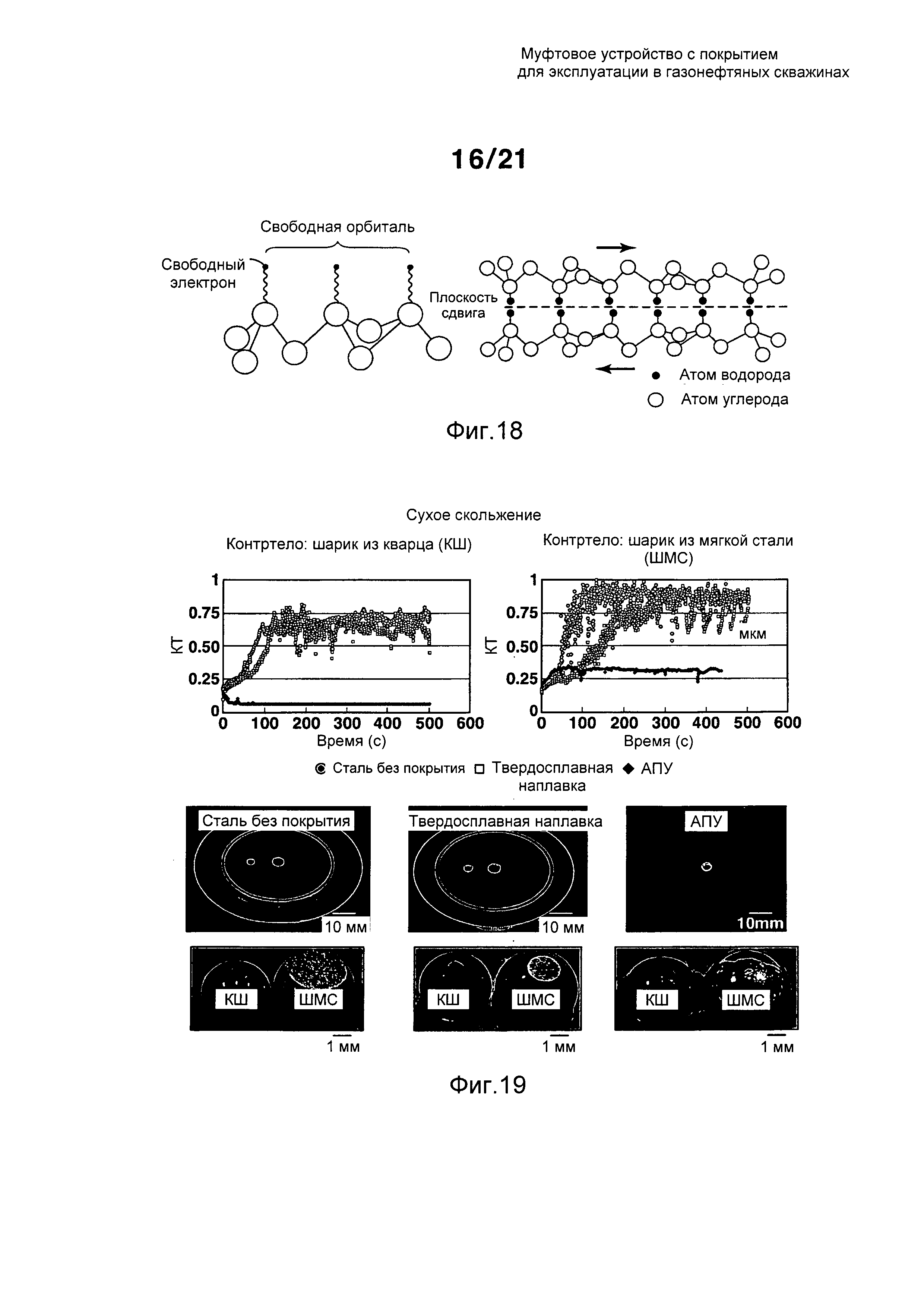

на Фиг. 16 представлена репрезентативная кривая зависимости деформаций от напряжений, на которой показаны высокие пределы упругости аморфных сплавов в сравнении с пределами упругости кристаллических металлов/сплавов;

на Фиг. 17 представлена тройная фазовая диаграмма аморфного углерода;

на Фиг. 18 схематически представлена иллюстрация теории свободных водородных связей;

на Фиг. 19 представлены характеристики истирания и износа покрытия из АПУ при испытании на износ при трении скольжения сухих поверхностей;

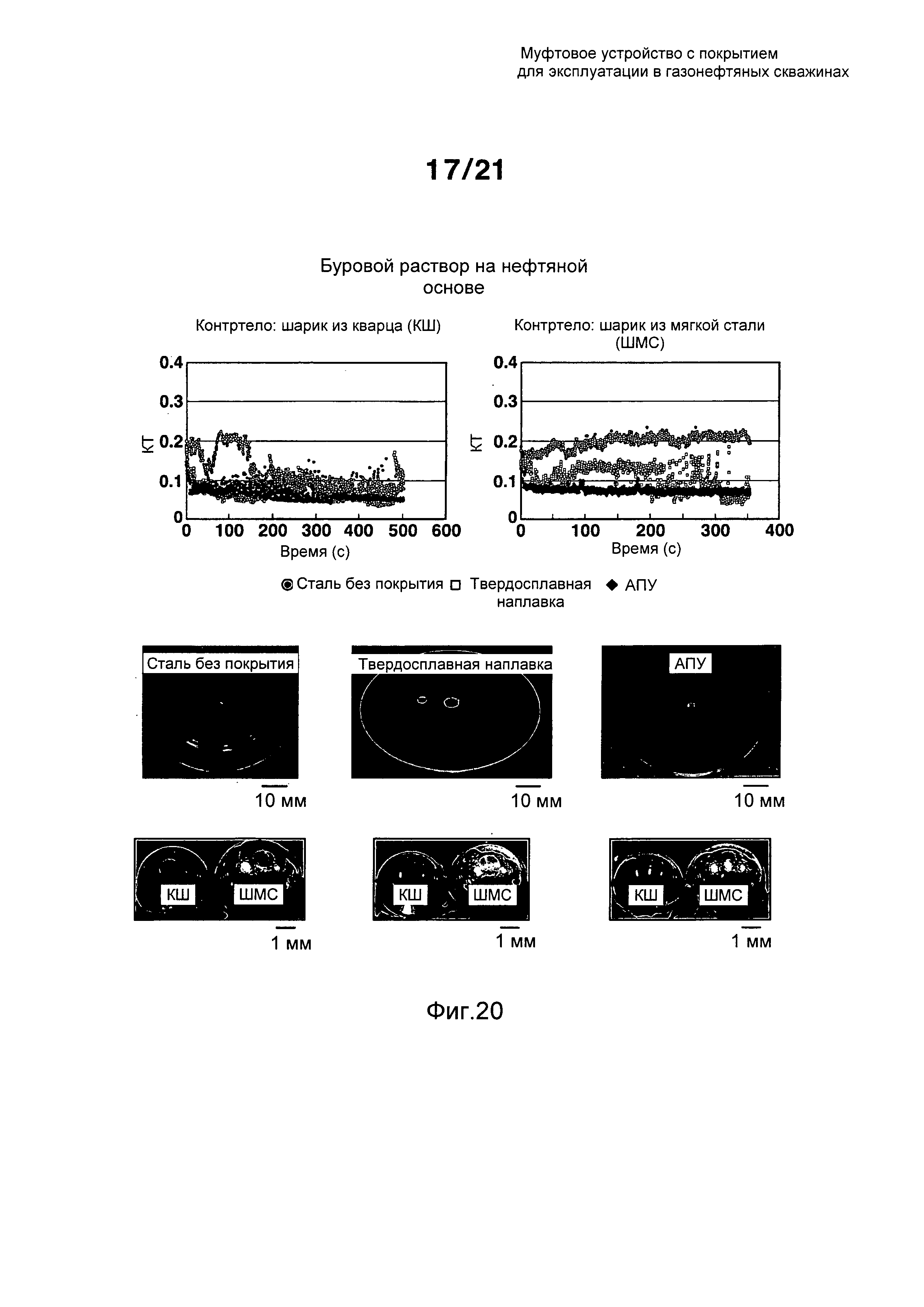

на Фиг. 20 представлены характеристики истирания и износа покрытия из АПУ в буровом растворе на нефтяной основе;

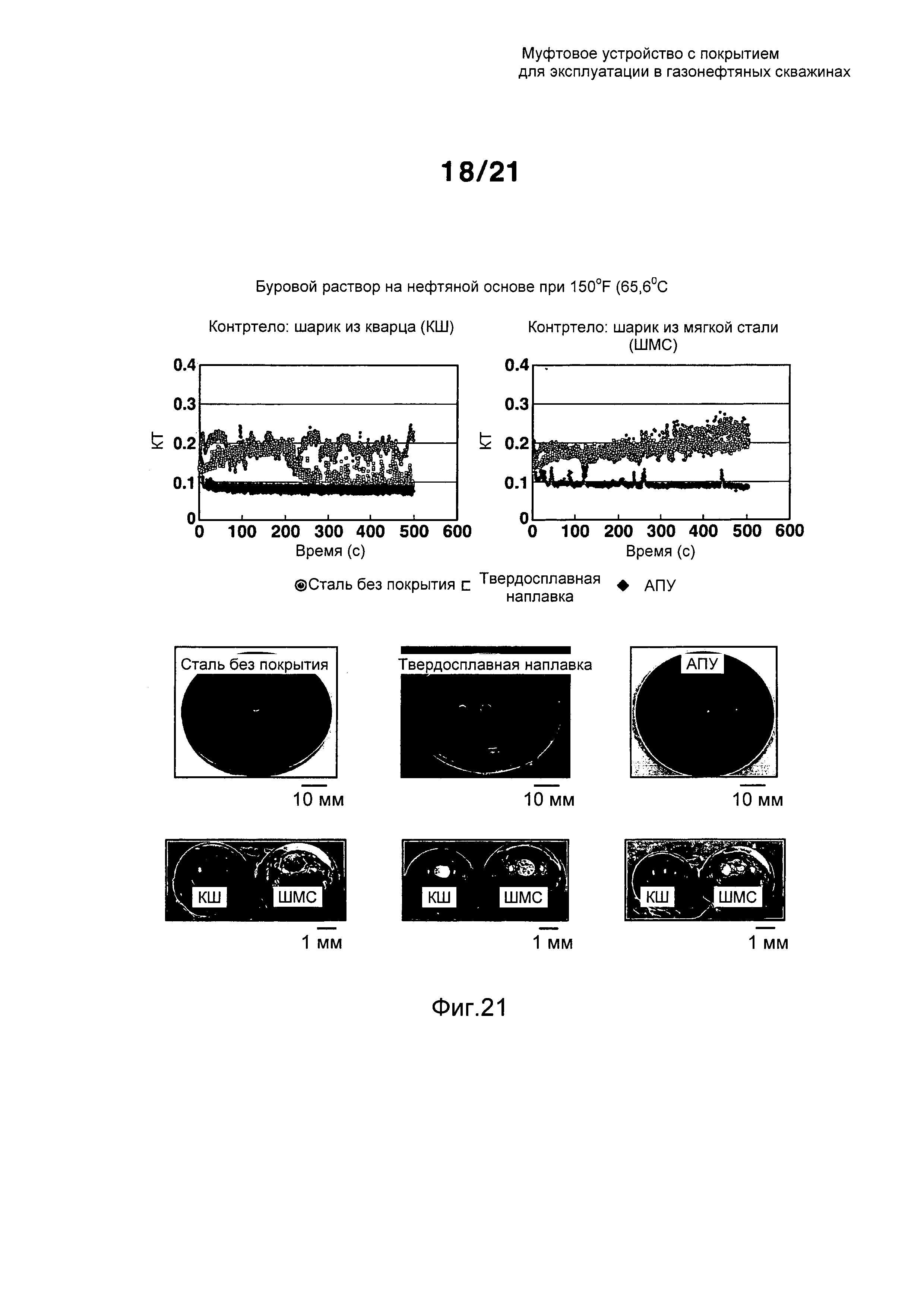

на Фиг. 21 представлены характеристики истирания и износа покрытия из АПУ при повышенной температуре 66°C (150°F) при испытании на износ при трении скольжения в буровом растворе на нефтяной основе.

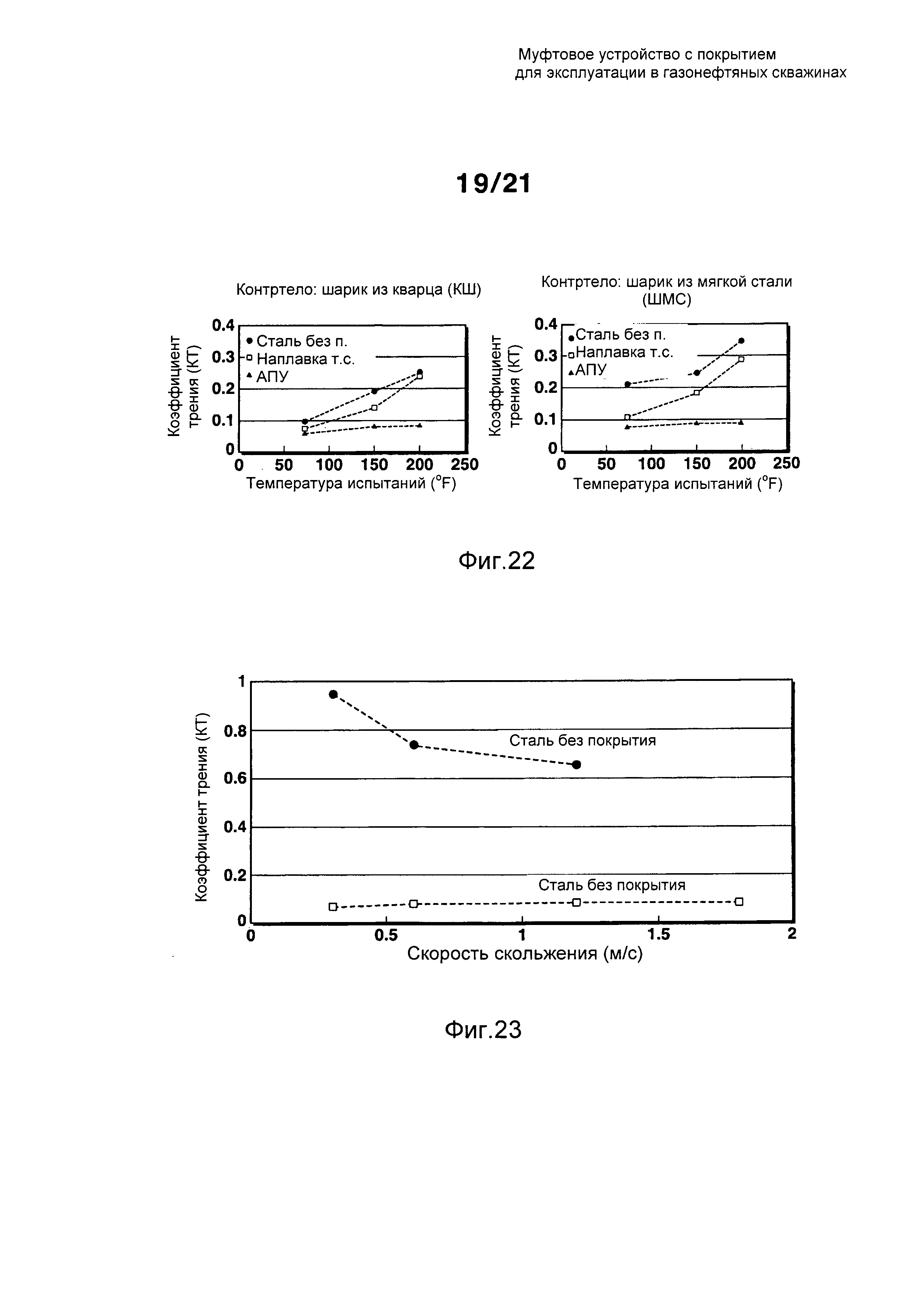

на Фиг. 22 представлены характеристики истирания и износа покрытия из АПУ при температурах 66°C (150°F) и 93°C (200°F), по сравнению с этими характеристиками стали без покрытия, и твердосплавного наплавленного покрытия в буровом растворе на нефтяной основе.

на Фиг. 23 представлены характеристики снижения скорости покрытия из АПУ по сравнению с этими характеристиками стальной основы без покрытия.

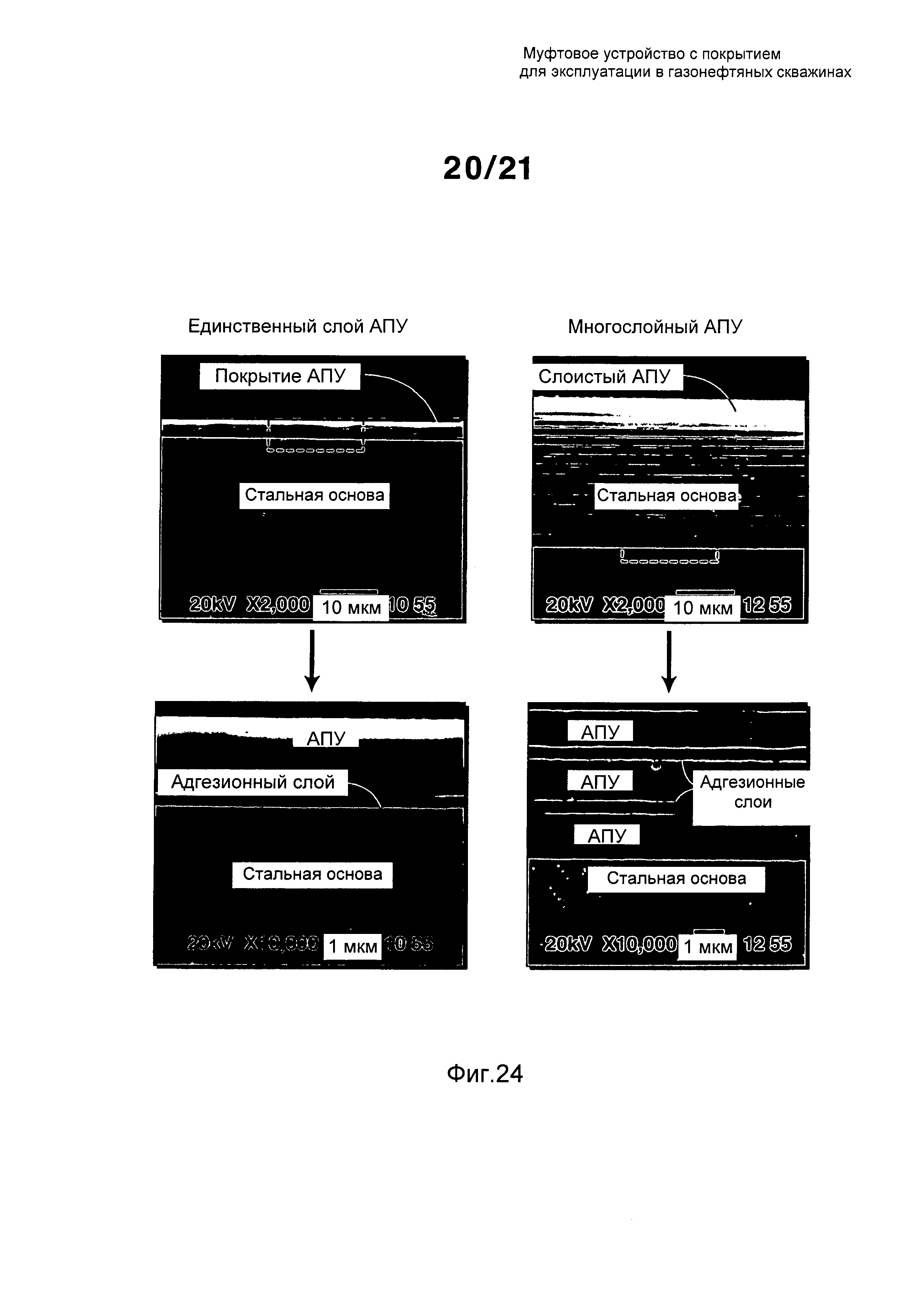

на Фиг. 24 представлены полученные при помощи сканирующего электронного микроскопа (СЭМ) изображения поперечного сечения однослойного и многослойного покрытий из АПУ, рассмотренных в настоящем описании;

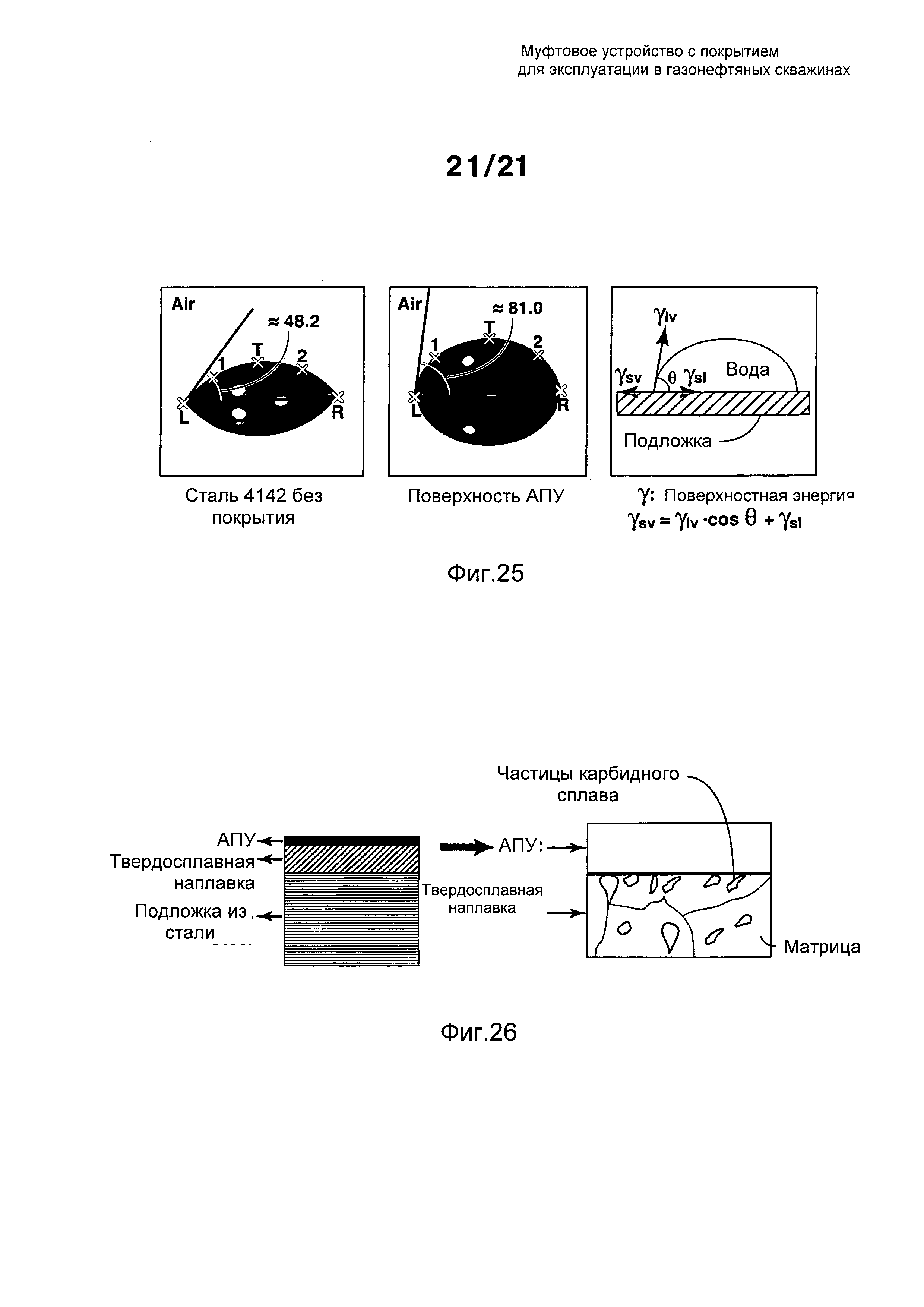

на Фиг. 25 представлен угол смачивания водой покрытий из АПУ в сравнении со сталью 4142 без покрытия;

на Фиг. 26 схематически представлен пример гибридного покрытия из АПУ на твердосплавной наплавке для оборудования бурильной колонны.

Термины и определения

«Кольцевой изолирующий клапан» представляет собой клапан на поверхности для регулировки потока из кольцевого пространства между обсадной трубой и НКТ.

«Асфальтены» представляют собой цепи тяжелых углеводородов, которые могут осаждаться на стенках труб и другого эксплуатационного оборудования и. таким образом, создавать ограничение потока.

«Опорная труба» представляет собой хвостовик, который служит несущим нагрузку устройством для противопесочного сетчатого фильтра. Сетчатые фильтры закрепляют на внешней стороне опорной трубы. По меньшей мере на участок опорной трубы может быть предварительно нанесена перфорация, прорези, или труба может быть снабжена регулятором потока. Опорная труба выполнена из соединенных секций, на которые нанесена соединительная резьба для соединения при проходке скважины.

«Подшипники и втулки» используют для создания поверхности с низким трением, чтобы обеспечить перемещение двух устройств друг относительно друга в скользящем контакте, особенно чтобы обеспечить относительное вращательное перемещение.

«Предохранительные патрубки» представляют собой трубы с более толстыми стенками, надеваемые на проточные перфорированные отверстия или в устье скважины на впускное отверстие для текучей среды во время операции интенсификации притока. Более толстая стенка и/или твердость материала защищает патрубки от полной эрозии в результате воздействия частиц песка или расклинивающего агента.

«Забойное оборудование» (ЗО) включает одно или более устройств, включающих, но не ограниченных перечисленным: стабилизаторы, стабилизаторы переменного калибра, толстостенные трубы, надеваемые на проточные перфорированные отверстия или в устье скважины на впускное отверстие для текучей среды во время операции интенсификации притока. Большая толщина стенки и/или твердость материала защищает патрубки от полной эрозии в результате воздействия частиц песка или расклинивающего агента, утяжеленные бурильные трубы (УБТ), гибкие УБТ, инструмент для наклонно-направленного вращательного бурения, роликовые расширители, амортизирующие переходники, забойные двигатели, инструменты для каротажных работ во время бурения (КВБ), приборы для измерения в процессе бурения (ИВБ), инструмент для отбора керна, разбуриватели ствола скважины, расширители для увеличения диаметра скважины, центраторы, турбины, изогнутые переводники, двигатели для наклонно направленного бурения, бурильные ясы, ясы с ускорительным механизмом, перепускные переводники, выбивные ясы, инструмент для уменьшения крутящего момента, переводники с обратным клапаном, ловильный инструмент, ловильные яссы, промывочные трубы, каротажный инструмент, ясы для измерения искривления скважины, немагнитные аналоги любых из этих устройств и их сочетания, и их соответствующие внешние соединения.

«Обсадная труба» представляет собой трубу, установленную в стволе скважины для предотвращения обрушения ствола и создания условия для бурения за пределами нижней части обсадной трубы при высокой плотности флюида без попадания флюида в отделенную часть формации. Обычно в стволе скважины устанавливают множество обсадных труб постепенно уменьшающегося диаметрам.

«Центраторы обсадной трубы» присоединяют с наружной стороны обсадной трубы, по мере спуска в скважину. Центраторы часто оборудованы стальными пружинами или металлическими штифтами, упирающимися в стенки формации, чтобы избежать касания, и предназначены для центрирования обсадной трубы с образованием одинакового кольцевого зазора вокруг обсадной трубы, что облегчает проведение цементирования. Центраторы могут включать штифтовые устройства, которые могут соскребать со стенок ствола скважины отложения, образованные буровой жидкостью, которые могут затруднять непосредственный контакт цемента с формацией.

«Бурение обсадными трубами» относится к относительно новому и нестандартному способу бурения с использованием обсадных труб вместо съемных бурильных колонн. При достижении скважиной глубины, обсадные трубы оставляют внутри, удаляют или заменяют режущие элементы, находящиеся на нижнем конце обсадных труб, после чего может быть закачан цемент.

«Систему закачки химических реагентов» используют для введения химических ингибиторов в ствол скважины для предотвращения образования минеральных отложений, гидратов метана или других отложений в стволе скважины, которые могут ограничить добычу.

«Штуцер» представляет собой устройство для ограничения скорости потока. Скважины обычно испытывают на определенный размер штуцера, который может представлять собой простую пластину с отверстием определенного диаметра. При течении песка или расклинивающего агента через штуцер, отверстие может расширяться и размер штуцера изменяться, что приводит к ошибкам при измерении расхода.

«Коаксиальный» означает, что два или более тел имеют по существу одну ось или оси, расположенные по одной линии. "Некоаксиальный" означает, что тела имеют оси, которые могут быть смещены, но по существу параллельны, или могут располагаться не по одной линии.

«Скользящие муфты заканчивания» представляют собой устройства, установленные в колонне заканчивания, которые селективно открывать или закрывать отверстия, которые, в зависимости от состояния муфты, соединяют продуктивные горизонты с трубами или отсекают от них. Рабочие характеристики скользящих муфт при длительной эксплуатации зависят от сопротивления муфты перемещению из-за трения, износа, образования отложений, эрозии и коррозии.

«Сложная геометрическая фигура» означает тело, которое по существу не состоит из одной простой геометрической фигуры, такой как сфера, цилиндр или куб. Сложная геометрическая фигура может состоять из множества простых геометрических фигур, например, цилиндра, куба или сферы, имеющих разные радиусы, или может состоять из простых геометрических фигур и других сложных геометрических фигур.

«Соединительный штифт» представляет собой участок трубы с резьбой на внешней поверхности трубы.

«Соединительная коробка» представляет собой участок трубы с резьбой на внутренней поверхности трубы.

«Контактные кольца» представляют собой устройства, присоединенные к деталям каротажных инструментов, обеспечивающие сохранение зазора между инструментом и стенкой обсадной трубы или формации. Например, контактные кольца могут быть установлены на соединениях в перфораторе для получения зазора между перфоратором и стенкой обсадной трубы, например, при таком применении, как в РСТ № WO 2002/103161А2, «Just-In-Time Perforating».

«Смежные» относится к телам, находящимся вблизи друг от друга, так что они имеют общую кромку или поверхность. «Несмежные» относится к телам, которые не имеют общей кромки или поверхности, поскольку они смещены или разнесены друг относительно друга. Например, бурильные замки представляют собой цилиндры большего диаметра, которые являются несмежными, поскольку между бурильными замками расположена буровая труба, представляющая собой цилиндр меньшего диаметра.

«Линии управления» и «трубопроводы» представляют собой трубы малого диаметра, которые могут быть расположены вне насосно-компрессорной колонны и предназначены для создания гидравлического давления, подачи электрического напряжения или тока или проводки оптоволоконного кабеля к одному или более глубинному скважинному устройству. Линии управления используют для управления подземными предохранительными вентилями, штуцерами и клапанами. Нагнетательная линия аналогична линии управления и может быть использована для подачи к глубинному скважинному клапану специальных химических реагентов, ингибирующих образование минеральных отложений, отложений асфальтенов, парафинов или гидратов, или для снижения трения.

«Corod™» представляет собой непрерывную гибкую трубу, используемую как насосную штангу при эксплуатации скважины штанговыми насосами.

«Соединительная втулка» представляет собой соединительное устройство между двумя участками трубы, часто, но не всегда представляет собой отдельную деталь, соединяемую резьбовым соединением с двумя более длинными деталями, которые соединяются соединительной втулкой. Например, соединительную втулку используют для соединения двух элементов насосных штанг в оборудовании механизированной штанговой эксплуатации скважин.

«Цилиндр» представляет собой (1) поверхность или сплошное тело, ограниченное двумя параллельными плоскостями, полученное при вращении прямой параллельно заданным плоскостям, отсекающей кривую, ограниченную плоскостями и лежащую в плоскости, перпендикулярной или наклонной к данным плоскостям, и/или (2) любое тело или деталь цилиндрической формы, как сплошная, так и полая (источник: www.dictionary.com).

«Скважинный инструмент» представляет собой устройства, которые часто повторно спускают в скважину или возможно закрепляют в скважине, для осуществления определенных функций в стволе скважины. Одни типы скважинного инструмента можно опускать на колонне бурильных труб, например, приборы для измерения во время бурения (ИВБ), тогда как другие типы скважинного инструмента можно спускать на тросе, например, каротажный инструмент или скважинные перфораторы. Некоторые типы инструмента могут спускать либо на тросе, либо трубе. Пакер представляет собой скважинный инструмент, который спускают на трубе или на тросе и устанавливают в стволе скважины для блокировки потока, и он может быть съемным или закрепленным. В промышленности используют множество типов скважинного инструмента и устройств.

«Утяжеленные бурильные трубы» представляют собой толстостенные трубы в забойном оборудовании вблизи долота. Жесткость утяжеленных бурильных труб способствует прямому направлению бурения долота, а массу бурильных труб используют для приложения нагрузки к долоту для бурения.

«Колонна бурильных труб» включает общую длину труб и состоит из ведущей бурильной трубы (если присутствует), бурильной трубы и утяжеленных бурильных труб, которые составляют бурильное оборудование от поверхности до дна скважины. Колона бурильных труб не включает буровое долото. В особых случаях бурения обсадными трубами, колонну обсадных труб, которую используют в толще пород, считают частью колонны бурильных труб.

«Оборудование бурильной колонны» представляет собой сочетание бурильной колонны и забойного оборудования или гибких НКТ и забойного оборудования. Оборудование бурильной колонны не включает буровое долото.

«Бурильная колонна» представляет собой колонну или штангу бурильных труб, к которой присоединены бурильные замки, трубы-переходники между бурильной колонной и забойным оборудованием, включающим бурильные замки, тяжелые бурильные трубы, включающие бурильные замки, и износостойкие накладки, которая передает энергию флюида и вращательную энергию от верхнего привода или ведущей бурильной трубы к утяжеленным бурильным трубам и долоту. В некоторых источниках, но не в настоящем описании, термин «бурильная колонна» включает и бурильные трубы, и утяжеленные бурильные трубы забойного оборудования.

«Эластомерный уплотнитель» используют для обеспечения барьера между двумя устройствами, обычно металлическими, для предотвращения просачивания с одной стороны уплотнителя в другую. Эластомерный уплотнитель выбирают из класса материалов, которые являются эластичными и упругими.

«Коленчатые патрубки, тройники и соединительные приспособления» представляют собой широко используемое трубное оборудование, предназначенное для соединения промысловых трубопроводов, обеспечивающих транспорт флюидов, например, для соединения ствола скважины с эксплуатационным оборудованием, находящимся на поверхности.

«Расширяемое трубное оборудование» представляет собой трубное оборудование, например, обсадные трубы и хвостовики, которые имеют размер ниже номинального при спуске в скважину. При доставке на место, в трубу вводят инструмент большего диаметра или расширительный сердечник, который расширяет трубу до большего диаметра.

«Газлифт» представляет собой способ увеличения расхода потока углеводородов в стволе скважины за счет закачки газа в насосно-компрессорную колонну через газлифтные клапаны. Такой способ обычно реализуют в нефтяных скважинах, но он применим и для газовых скважин с высоким дебитом воды. Закачиваемый газ снижает гидростатическое давление столба текучей среды.

«Стекловолокно» часто используют в небольших линиях управления, как на глубине скважины, так и с выходом на поверхность, для измерения глубинных свойств, например, температуры или давления. Стекловолокно можно использовать для непрерывного получения данных через малые интервалы вдоль ствола скважины. Волокно часто закачивают в одну линию управления, через "поворотный переходник" до второй линии управления. Трение и сопротивление при прохождении через поворотный переходник могут ограничивать использование некоторых оптоволоконных установок.

«Регулятор притока» (РП) представляет собой отверстие, сопло или проточный канал в колонне заканчивания, проходящей через пластовый интервал, который позволяет добываемым флюидам поступать в ствол скважины. Его можно использовать в сочетании с дополнительными измерительными и автоматическими устройствами в системе заканчивания скважины с компьютерным управлением.

«Яс» представляет собой скважинный инструмент, который используют для приложения большой аксиальной нагрузки или ударного воздействия, инициируемых оператором. Некоторые ясы запускают при спуске массы, другие запускают при подъеме. Запуск яса обычно осуществляют для перемещения трубы, застрявшей в стволе скважины.

«Ведущая бурильная труба» представляет собой многоугольный участок трубы с плоскими стенками, который проходит через пол буровой установки на установках, снабженных более старым оборудованием роторного стола. Крутящий момент прикладывают к этому четырех-, шести- или возможно восьмигранному участку трубы для вращения бурильной трубы, которая присоединена ниже.

«Каротажный инструмент» представляет собой приборы, которые обычно спускают в скважину для осуществления измерений, например, при бурении по бурильной трубе или в открытый или обсаженный ствол скважины на тросе. Приборы устанавливают на последовательно расположенных несущих устройствах, выполненных с возможностью спуска в скважину, например, устройствах цилиндрической формы, которые обеспечивают изоляцию приборов от окружающей среды.

«Сборка» представляет собой процесс свинчивания вместе штифта и коробки трубного соединения для соединения двух участков трубы и обеспечения герметичности между внутренней и внешней частями трубы.

«Сердечник» представляет собой цилиндрический стержень или вал, закрепленный внутри внешнего цилиндра. Сердечник может представлять собой главный привод пакера, который перемещает захватывающие детали или «клиновые плашки» наружу для контакта с обсадной трубой. Термин сердечник также может относиться к инструменту, проталкиваемому в расширяемую трубу для достижения большего диаметра. Сердечник представляет собой обобщенный термин, используемый для обозначения нескольких устройств, применяемых при эксплуатации нефтяных месторождений.

«Металлическая сетка» противопесочного фильтра состоит из переплетенных металлических нитей, размер и расположение которых соответствуют распределению размеров зерен песка в формации. Материал сетки обычно представляет собой коррозионно-стойкий сплав (КСА) или углеродистую сталь.

«Mazeflo™» сетчатые фильтры заканчивания представляют собой противопесочные фильтры, задерживающие песок и имеющие секций с наклонными перегородками. Извилистая структура MazeFlo позволяет ограничить любые механические повреждения фильтра отдельными секциями, но при этом обеспечить протекание углеводородов через неповрежденные секции. Проточные каналы имеют извивы, так что потоки текут по непрямому пути, что позволяет перераспределять импульс входящего потока (см., например, U.S. 7464752).

«Насосы Moyno™» и «винтовые насосы кавитационного типа» представляют собой длинные цилиндрические насосы, установленные в скважинных двигателях, генерирующих крутящий момент вала, в то время как флюид протекает между внешним статором и ротором, прикрепленным к валу. Обычно статор имеет на один сегмент больше, чем ротор, так что давление флюида, перемещающегося к долоту, заставляет вращаться ротор. Эти двигатели часто устанавливают вблизи долота. Альтернативно, в скважинных насосах для вращения ротора можно использоваться источник энергии и тем самым перекачивать флюид.

«Пакер» является инструментом, который может быть размещен в скважине на спусковой колонне, гибких НКТ, эксплуатационной колонне или тросе. Пакеры обеспечивают изоляцию давления флюида для областей выше и ниже пакера. Кроме создания гидравлического уплотнения, которое должно быть долговечным и выдерживать воздействие агрессивного окружения, пакер также должен выдерживать осевые нагрузки, создаваемые из-за разности давлений текучей среды, находящейся выше и ниже пакера.

«Блокировочный механизм пакера» используют для эксплуатации пакера, принцип действия состоит в высвобождении и зацеплении клиновых плашек при осевом перемещении трубы, к которой он присоединен. В зацеплении клиновые плашки выдвинуты наружу в стенку обсадной трубы, и зубья клиновых плашек сильно вжаты в материал обсадки. При спуске на тросе, пакер спускают вместе с инструментом для установки пакера, который вытягивает сердечник для зацепления клиновых плашек, после чего инструмент для установки пакера отсоединяют от пакера и поднимают на поверхность.

«MP35N» представляет собой металлический сплав, состоящий в основном из никеля, кобальта, хрома и молибдена. MP35N считается высоко коррозионностойким и подходящим для агрессивных сред внутри скважины.

«Парафиновые отложения» представляют собой воскообразный компонент некоторых сырых углеводородов, который может осаждаться на стеках ствола скважины и трубопроводов, тем самым вызывая ограничение потока.

«Соединение штифтом вниз» в настоящее время представляет собой стандартную буровую конфигурацию, в которой при сборке коробка соединения удерживается клиновыми плашками, находящимися на поверхности, а штифтовая часть соединения направлена вниз.

«Соединение штифтом вверх» представляет собой компоновку инструментов бурения, ориентированную таким образом, что при получении соединения штифтовое соединение удерживается клиновыми плашками, находящимися на поверхности, вместо стандартной конфигурации, в которой коробка соединения удерживается клиновыми плашками. Такая конфигурация может требовать или может не требовать изменения направления резьбы соединения, т.е. замены левосторонней резьбы на правостороннюю и наоборот.

«Поршни» и «гильзы поршня» представляют собой цилиндры, которые используют в насосах для перемещения флюидов от входа к выходу при соответствующем увеличении давления флюида. Гильза представляет собой втулку, внутри которой поршень совершает возвратно-поступательное движение. Эти поршни подобны поршням, установленным в двигателях автомобилей.

«Плунжерный подъемник» представляет собой устройство, перемещающееся вниз и вверх по НКТ колонне для очистки труб водой, аналогично действию поршня в трубопроводе. Если плунжерный подъемник находится внизу трубы, внутритрубный инспекционный поршень блокирует поток флюида и, таким образом, выталкивается из скважины под давлением находящегося внизу флюида. По мере его перемещения вверх по стволу скважины, он вытесняет воду, поскольку вода не должна отделяться и протекать за плунжерный подъемник. В верхней части НКТ устройство вызывает изменение конфигурации плунжерного подъемника, который начинает пропускать флюиды, после чего под действием силы тяжести опускаться вниз по трубе, в направлении, противоположном поднимающемуся вверх потоку. Коэффициенты трения и износа представляют собой важные параметры работы плунжерного подъемника. Трение снижает скорость спуска и подъема плунжерного подъемника, а износ внешней поверхности приводит к образованию зазора, который снижает эффективность устройства при его подъеме.

Термин «эксплуатационное устройство» имеет широкий смысл и включает любое устройство, относящееся к бурению, заканчиванию, интенсификации притока, ремонту или добыче нефти и/или газа из скважины. Эксплуатационное устройство включает любое устройство, рассмотренное в настоящем описании, применяемое для добычи нефти или газа. Для удобства закачку текучих средств в скважину определяют как добычу с отрицательной скоростью. Таким образом, если не указано обратное, термин «добыча» включает «закачку»

«Уплотнительный узел с возвратно-поступательным перемещением" представляет собой уплотнитель, предназначенный для поддержания изолированного давления при осевом вытеснительном перемещении двух устройств относительно друг друга.

«Шарошечное коническое долото» представляет собой устройство для бурения горных пород, снабженное режущими элементами конической формы, обычно тремя, для бурения скважины в земле.

«Уплотнительный узел с вращательным перемещением» представляет собой уплотнитель, предназначенный для поддержания изолированного давления при вращательном перемещении двух устройств относительно друг друга.

«Датчик уровня песка» представляет собой небольшое устройство, помещенное в проходящий поток для определения количества содержания песка в потоке. Если содержание песка высоко, датчик может подвергаться эрозии.

«Минеральные отложения» представляют собой отложения из минеральных веществ (например, карбоната кальция) на стенках труб и другого эксплуатационного оборудовании, которые могут накапливаться и вызывать ограничение потока.

«Специальный инструмент» для операций гравийной набивки включает переходник пакера и подпакерную трубу для циркуляции вниз по спусковой колонне, вокруг хвостовика и подпакерной трубы и обратно в кольцевое пространство. Это позволяет помещать цементный раствор напротив пластового интервала. В более общем случае, специальный инструмент для гравийной набивки представляет собой группу инструментов, которая обеспечивает перемещение фильтров гравийной набивки на полную глубину (TD), установку и тестирование пакера и регулировку направления потоков флюидов, перекачиваемых при проведении операций гравийной набивки. Специальный инструмент включает посадочный инструмент, переходник и уплотнители, которыми герметизируют гнездо пакера. Он может включать противоприточное (anti-swab) устройство и клапан для оттока текучей среды или реверсивный клапан.

«Амортизирующий переходник» представляет собой модифицированную утяжеленную бурильную трубу, которая включает подобный пружине элемент, амортизирующий ударные воздействия и обеспечивающий относительное осевое перемещение между двумя концами амортизирующего переходника. Амортизирующий переходник иногда используют для бурения очень твердых формаций, которое может сопровождаться сильными осевыми ударными воздействиями.

«Ответвляющие трубы» представляют собой внешние и внутренние трубы в сетчатых противопесочных фильтрах для отклонения потока суспензии для гравийной набивки через протяженные или многозональные интервалы заканчивания до завершения гравийной набивки. См., например, US 4945991, US 5113935 и WO 007/092082, WO 2007/092083, WO 2007/126496 и WO 2008/060479.

«Боковой карман» смещенный толстостенный переводник в трубах для размещения газлифтных клапанов, устройств для измерения температуры и давления, клапанов нагнетательной линии и т.д.

«Муфта» представляет собой трубчатую деталь, выполненную с возможностью установки поверх другой детали. Внутренняя и внешняя поверхность муфты могут иметь круглый или некруглый профиль поперечного сечения. Внутренняя и внешняя поверхности обычно могут иметь разную геометрическую форму, т.е. внешняя поверхность может быть цилиндрической с круглым поперечным сечением, тогда как внутренняя поверхность может иметь эллиптическое или другое некруглое поперечное сечение. Альтернативно, внешняя поверхность может быть эллиптической и внутренняя поверхность круглой, возможны и другие сочетания. В общем, муфту можно обобщенно рассматривать как полый цилиндр с одним или более радиусов или разными профилями поперечного сечения по аксиальной длине цилиндра.

«Скользящий контакт» означает фрикционный контакт между двумя телами, перемещающимися друг относительно друга, которые могут быть разделены как флюидами, так и твердыми телами, где твердые тела включают частицы, находящиеся в текучей среде (бентонит, стеклянные шарики и т.д.), или устройства, сконструированные для обеспечения вращательного движения, чтобы снизить трение. Часть поверхности контакта между двумя телами, перемещающимися друг относительно друга, всегда находится в состоянии сдвигового смещения и, следовательно, скольжения.

«Скважина с компьютерным управлением» представляет собой скважину, оборудованную устройствами, контрольно-измерительными приборами и средствами управления, обеспечивающими селективный поток из конкретных интервалов для максимизации добычи требуемых флюидов и минимизации добычи нежелательных флюидов. Расходы могут быть скорректированы по другим причинам, таким как компенсация снижения давления в пласте или разницы давления из-за геомеханики.

Трубопроводы «обработки для интенсификации притока» представляют собой трубы, используемые для соединения перекачивающего оборудования с устьем скважины для проведения операций воздействия на пласт с целью интенсификации притока.

«Внутрискважинный клапан-отсекатель» представляет собой клапан, установленный в насосно-компрессорных трубах, часто ниже уровня моря, чтобы перекрывать поток. Иногда данные клапаны программируют на автоматическое перекрывание при превышении расходом заданного значения, например, если на поверхности произошел разлив.

«Насосные штанги» представляют собой стальные стержни, которые соединяют балансирный станок-качалку, находящийся на поверхности, с глубинным скважинным насосом, находящимся на глубине скважины. Такие штанги могут быть состоять из нескольких частей, соединенных резьбой, или они могут быть сплошными штангами, устанавливаемыми подобно гибким НКТ. Поскольку штанги совершают вертикальные возвратно-поступательные движения, в местах контакта между штангой и НКТ возникает трение, приводящее к износу.

«Наземные промысловые трубопроводы» представляют собой трубы, применяемые для соединения устья скважины с эксплуатационным оборудованием или в альтернативном варианте для подвода текучей среды к бакам или факелу.

«Резьбовое соединение» представляет собой средство гидроизолирующего соединения частей труб посредством механического зацепления скрепляемых деталей, имеющих резьбу или другую механическую обработку (например, соединение металл-металл). Резьбовое соединение получают или собирают, вращая одно устройство относительно другого. Две части труб могут иметь резьбу, подходящую для их непосредственного соединения, или на одну трубу может быть установлен соединительный переходник, называемый соединительной втулкой, после чего вторую трубу соединяют с соединительной втулкой.

«Замок бурильных труб» представляет собой снабженный резьбой конический соединительный элемент для трубы, специального стального сплава, в котором на конец одной трубы устанавливают штифт, а на конец другой трубы устанавливают коробку, снабженные резьбой (внешней и внутренней, соответственно). Обычно замки бурильных труб устанавливают на буровой трубе, но они могут быть установлены на спусковых колоннах и другом ТНпС оборудовании; замки могут быть присоединены к концам труб сваркой трением.

«Верхний привод» представляет собой способ и оборудование для приведения буровой трубы во вращение от системы привода, установленной на тележке, которая может перемещаться вверх-вниз по штангам, присоединенным к мачте буровой установки. Верхний привод является предпочтительным средством управления колонной буровых труб, поскольку он способствует одновременному вращению и возвратно-поступательному движению колонны и циркуляцию бурового раствора. Применение оборудования с верхним приводом при направленном бурении снижает риск заедания труб.

«Гибкие НКТ» представляют собой трубы, установленные в скважине, внутри обсадной трубы, для вывода потока флюида на поверхность.

«Клапан» представляет собой устройство, которое используют для регулировки скорости потока в промысловом трубопроводе. Существует множество типов клапанных устройств, включающих обратный клапан, шиберный клапан, шаровой клапан, сферический клапан, игольчатый клапан и пробковый клапан. Управление клапанами может осуществляться вручную, дистанционно или автоматически или путем сочетания этих способов. Характеристики клапана сильно зависят от уплотнения, обеспеченного между плотно прилегающими механическими устройствами.

«Гнездо клапана» представляет собой неподвижную поверхность на которую динамическое опирается уплотнение при перекрывании движения потока через клапан. Например, заслонка внутрискважинного клапана-отсекателя плотно упирается в гнездо клапана, когда он закрыт.

«Промывочная труба», применяемая при предотвращении поступления песка в скважину, представляет собой трубу меньшего диаметра, которую опускают внутрь опорной трубы, после размещения сетчатых фильтров в пластовом интервале. Промывочную трубу применяют для распределения цементного раствора, находящегося в кольцевом пространстве, по всему интервалу заканчивания, транспортировки обратного потока во время гравийной набивки и введения гравийной набивки в кольцевое пространство между фильтром и стволом скважины.

«Шайба» обычно представляет собой плоское кольцо, которое используют для предотвращения утечек, распределения давления или обеспечения герметичного соединения, размещаемое под головкой гайки или болта или возможно в резьбовом соединении другой детали, например, клапана. Шайбу можно рассматривать как рудиментарную форму муфты, диаметр которой больше ее осевого размера.

«Трос» представляет собой кабель, который используют для спуска-подъема приборов и устройств в ствол шахты. Трос часто состоит из множества совестно скрученных более мелких волокон, но также может состоять из одного волокна или представлять собой стальной трос малого диаметра. Трос обычно размещают намотанным большие вороты, установленные на самоходных каротажных станциях, или в виде блок-коробов.

«Спусковые колонны» представляют собой соединенные части трубы, используемые для осуществления внутрискважинных работ, таких как спуск каротажного инструмента, извлечения материалов из ствола скважины или цементных тампонажных работ.

(Примечание: Некоторые из этих определений взяты из A Dictionary for the Petroleum Industry, Third Edition, The University of Texas at Austin, Petroleum Extension Service, 2001.)

Подробное описание изобретения

Все численные значения, используемые в подробном описании и формуле изобретения, означают «приблизительное» или «приближенное» значение указанного параметра и учитывают погрешности и неточности эксперимента, ожидаемые для специалиста в данной области техники.

Перекомпоновка оборудования с целью установки в требуемых местах муфт, например, на участке контакта двух или более тел, облегчает применять предлагаемую методику снижения трения. Применение покрытий на муфтовых элементах позволяет изготавливать небольшие детали, которые можно легко помещать в производственные устройства или камеру для нанесения покрытия, что повышает экономичность производства. Съемные муфты могут быть легко заменены в условиях месторождения с использованием небольших деталей, которые можно легко транспортировать между производством и месторождением. Кроме того, с точки зрения металлургии, выбор покрытий и материалов основы для рассматриваемых устройств может быть более широким, и устройства могут представлять собой не только основные несущие нагрузку элементы нефтегазодобывающих систем. Нанесение покрытий при повышенных температурах создает дополнительные сложности при изготовлении, поскольку подобные операции могут отрицательно влиять на уже обработанные материалы.

Дополнительно и альтернативно, для установки муфт может быть изменена конфигурация скважинного оборудования. Например, ориентация соединительных замков бурильной колонны или спусковой колонны может быть изменена таким образом, что во время присоединения бурильного замка на поверхности находится штифтовое соединение с внешней резьбой, а не коробка, имеющая внутреннюю резьбу. Такая перекомпоновка позволяет применять муфты, поскольку муфта не падает в скважины или на землю, если во время спускоподъемных операций соединение разъединяется. При такой конструкции не требуется нарезка резьбы муфтового элемента, описанная в US 7028788 («Wear Sleeve»).

В одном воплощении настоящего изобретения ось муфтового элемента может быть по существу параллельна оси цилиндра, вблизи которого он расположена. Муфтовый элемент может иметь одну или более степеней свободы или может быть зафиксирован на ближайшем теле (цилиндре или корпусе) с использованием подходящего крепежного механизма или геометрических средств, ограничивающих его перемещение. Обычно перемещение муфтового элемента ограничено по меньшей мере в осевом направлении ближайшего тела, либо элемент может ограниченно или свободно вращаться. Применение эллиптических или некруглых поперечных сечений на границе раздела между муфтой и ближайшим телом представляет собой одно из возможных средств ограничения вращения муфты относительно ближайшего тела. Кроме того, муфтовый элемент может находиться внутри или снаружи ближайшего тела, в зависимости от конкретных характеристик и применения муфтового устройства в нефтегазовом оборудовании.

Муфта может быть изготовлена из любого выдерживающего нагрузки материала, например, металлов, сплавов, керамических материалов, керметов, полимеров, стали любого типа (углеродистой стали, стальных сплавов и нержавеющей стали любого типа), твердых металлов на основе WC и любого сочетания указанных материалов. Материал муфты может подвергаться локальным, поперечным нагрузкам, но обычно на муфту не действуют осевые нагрузки, превышающие нагрузки тела, на котором установлена муфта. Таким образом, к материалу и геометрии муфты не предъявляются те же требования прочности и жесткости, что и к материалу и геометрии тела. Это позволяет выбирать материал муфты на основе таких требований, как, например, тип покрытия и температура его обработки.