Труба с обжимаемым металлическим элементом и соответствующий способ - RU2608835C2

Код документа: RU2608835C2

Чертежи

Описание

1Изобретение относится к области бурения скважин, в частности, к металлическим насосно-компрессорным трубам (НКТ), помещаемым в скважины для извлечения добываемой текучей среды. Более конкретно, изобретение относится к обсадным колоннам горизонтальных скважин, но не только к ним. Далее такие обсадные колонны будут называться трубами.

За последние годы вследствие развития новых технологий добычи широкое распространение получил вышеупомянутый тип скважин.

Применение горизонтальных скважин обеспечивает значительное увеличение продуктивной длины и, следовательно, поверхности контакта с геологическим пластом, в котором нефть и/или газ находятся в материнской породе.

В подобных горизонтальных скважинах в горизонтальном положении технически трудно производить установку обсадных колонн и осуществлять цементирование затрубного пространства между трубой и внутренней стенкой ствола скважины. Технология цементирования, используемая в большинстве вертикальных и немного искривленных/наклонных скважинах, обеспечивает уплотнение между различными геологическими зонами.

Эксплуатация горизонтальных скважин как при интенсификации притока, так и при его регулировании требует изоляции некоторых зон в геологическом горизонте.

Трубу спускают в скважину с изолирующими устройствами, установленными на ее периферии и расположенными на заданном расстоянии друг от друга.

Эти устройства для разобщения отдельных зон в скважинах называются пакерами. Между такими изолирующими устройствами в трубе часто имеются отверстия, открываемые или закрываемые по требованию, которые обеспечивают сообщение между трубой и изолированной зоной скважины.

При заканчивании таких горизонтальных скважин часто применяют технологию гидравлического разрыва пласта (также называемую «фрекингом»), которая служит для разрыва породы пласта, в котором горизонтально проходит данная труба.

Гидроразрыв производится путем закачивания жидкости под давлением. Данная технология обеспечивает возможность извлечения нефти и/или газа, залегающих в плотных и непроницаемых породах.

На фиг. 1 представлено упрощенное изображение трубы, установленной в ранее пробуренной скважине. Это изображение приведено лишь для пояснения того, каким образом для разобщения пластов используются трубы с пакерами.

Скважина обозначена буквой А, стенка ствола скважины обозначена А1, а скважина пробурена ранее в грунте S.

В стволе данной скважины помещена труба 1, частично показанная на чертеже.

Вдоль трубы на определенных расстояниях друг от друга установлены изолирующие устройства 2. На рисунке для упрощения показаны лишь два устройства 2, обозначенные как N и N-1.

На практике, по длине трубы устанавливают большее количество таких устройств, которых может быть очень много. Обычно каждое такое устройство состоит из трубчатой металлической втулки 20, противоположные концы которой прочно прикреплены, непосредственно или косвенно, к внешней поверхности трубы упрочняющими кольцами или юбками 6.

В скважине присутствует давление Р0.

В исходном, не расширенном состоянии диаметр металлических втулок практически равен диаметру колец 6.

На дальнем краю трубы, предпочтительно, выполнено отверстие (не показано), которое сначала открыто во время спуска трубы в скважину, чтобы обеспечить возможность циркуляции текучей среды сверху вниз под действием давления Р0. Это отверстие, предпочтительно, закрывается шариком, который сбрасывают в трубу, и который закрывает данное отверстие, что обеспечивает рост давления внутри трубы.

Затем в трубу закачивают первую текучую среду под давлением Р1, которое больше давления Р0. Подача текучей среды производится через отверстия 10, расположенные напротив втулок 20, по всей длине трубы, чтобы обеспечить расширение втулок и их установку в положение, показанное на фиг. 1, в котором центральные части втулок прижимаются к стенке А1 скважины.

Разумеется, материал втулок и давление подачи текучей среды выбирают таким образом, чтобы обеспечить деформирование металла за его пределом упругости.

Специальное устройство (не показано) обеспечивает возможность открытия отверстия на дальнем конце трубы при небольшом возрастании давления Р1. Когда давление на отверстии снижается с Р1 до Р0, становится возможной циркуляция по трубе сверху вниз в скважину.

После этого, в трубу сбрасывают еще один шарик 5, который садится на скользящее седло 4, расположенное практически посередине между двумя изолирующими устройствами N и N-1.

Сначала данное седло 4 расположено непосредственно напротив вышеупомянутых отверстий 3 и закрывает их. Когда шарик садится на седло, происходит его блокирование, и седло 4 начинает перемещаться, открывая отверстия 3. Затем в трубу под очень высоким давлением производится закачка рабочей жидкости гидроразрыва.

Данная жидкость под давлением Р2 поступает в устройство, а также в затрубное пространство В, разделяющее устройства.

Однако давление в устройстве N-1 возвращается к исходному уровню, то есть к давлению Р0.

Крепление вышеупомянутых втулок, и, вообще говоря, любого оборудования, к стенке трубы'1 является особенно важным.

Например, во время операций фрекинга, которые иногда проводятся при давлении более 1000 бар (15000 psi), осевое усилие, действующее на изоллирующий пакер, может достигать значений более 100 тон. Это усилие возникает просто вследствие давления в затрубном пространстве В, то есть пространстве между внешним диаметром трубы 1 и внутренней стенкой ствола скважины А.

Выбор размеров, квалификация и сертификация труб часто производится для конкретных скважинных условий. Диаметр, масса на единицу длины и материал трубы определяются оператором в зависимости от внутреннего и внешнего давлений, расхода, температуры, наличия коррозионно-активных веществ и т.д.

Кроме того, лучше использовать трубы одного и того же типа по всей длине скважины, чем вставлять в обсадную колонну сегменты труб разных производителей.

В настоящее время использование стандартных труб накладывает определенные ограничения, особенно если соединения труб должны выполняться непроницаемыми для жидкостей или газов.

Во-первых, трубы часто изготавливают путем прокатки, и поэтому геометрические допуски и качество поверхности не позволяют использовать непроницаемые для жидкостей или газов уплотнения.

С целью устранения дефектов поверхности и формы трубы может применяться механическая обработка. Однако, помимо своей стоимости, операция такого рода сделала бы недействительной квалификацию труб.

Второй способ создания герметичных для жидкостей и газа соединений на поверхности трубы заключается в применении сварки.

Но в настоящее время материалы, используемые при производстве труб, могут иметь очень разные химические составы (L80, Р110…), поэтому трудно использовать сварку, поскольку механическая прочность шва чрезвычайно сильно зависит от природы свариваемых материалов.

Кроме того, напряжения в трубе, вызванные сваркой, приведут к необходимости проведения повторной квалификации, то есть проведения длительных и трудоемких испытаний.

Если крепление не обязательно должно быть герметичным для жидкостей или газов, может быть выполнено сверление глухих радиальных отверстий в трубе, в которые затем вставляют винты (или аналогичные элементы) для организации крепления.

Такой способ показан на фиг. 2, на которой винт обозначен позицией 7.

Данный способ требует машинной обработки базовой трубы 1 и, возможно, ее повторной квалификации. Кроме того, для того, чтобы крепление могло выдерживать значительные осевые нагрузки F, необходимо использовать несколько винтов. Для обеспечения максимальной выдерживаемой осевой нагрузки все винты должны одновременно быть прижатыми к трубе, что требует точной и дорогостоящей машинной обработки.

В документах WO 9748268, US 2011095526 и US 5205356 описаны устройства, в которых применяются частично прорезанные кольца. Все эти системы требуют применения по меньшей мере одного винта.

Задача изобретения заключается в устранении вышеуказанных недостатков.

В системе согласно изобретению используется стандартная труба, поверхность которой может быть очищенной или отполированной без удаления какого-либо значительного слоя металла. Данные операции относятся лишь к обработке поверхности трубы и не делают недействительной исходную квалификацию трубы.

Объектом изобретения является металлическая труба, предназначенная для установки в скважине с целью транспортировки на устье скважины добываемой текучей среды, на внешней поверхности которой посредством обжатия установлен трубчатый металлический элемент. Согласно изобретению:

- на внутренней поверхности трубчатого элемента образована кольцевая канавка, в которой установлено металлическое крепежное кольцо или два расположенных рядом друг с другом крепежных кольца;

- каждое крепежное кольцо выполнено с по меньшей мере частичной прорезью в поперечном направлении, с выступающими фиксирующими элементами на внутренней опорной поверхности и с по меньшей мере одной наклонной поверхностью, образующей острый угол с опорной поверхностью;

- профиль кольцевой канавки является по существу дополняющим по отношению к профилю кольца или пары колец;

- глубина канавки меньше толщины кольца или колец;

- выступающие элементы выполнены с возможностью по меньшей мере частичного внедрения в поверхность трубы при обжатии металлического элемента на трубе.

В документе US 6513600 описана разжимная втулка, внешняя поверхность которой снабжена по меньшей мере одним кольцом, которое сжимается при расширении втулки и фиксирует втулку относительно стенки ствола скважины.

В настоящем изобретении используется данный принцип крепления, но в другом применении и с другой функцией.

Согласно другим неограничивающим и предпочтительным вариантам осуществления изобретения:

- установленное в канавке (620) кольцо (8) имеет поперечную прорезь (80), образующую, разрыв материала кольца, при этом кольцо (8) имеет вторую наклонную поверхность (82), причем две наклонные поверхности (82) соединены между собой, образуя в поперечном сечении кольца (8) по существу форму треугольника;

- установленное в канавке (620) кольцо (8) имеет поперечную прорезь (80), образующую разрыв материала кольца, при этом кольцо (8) имеет вторую наклонную поверхность (82), причем две наклонные поверхности (82) разделены поверхностью (83), параллельной опорной поверхности (81), так что кольцо (8) в поперечном сечении имеет форму трапеции;

- указанные острые углы равны друг другу, а форма кольца в сечении является симметричной;

- в канавке рядом друг с другом установлены два кольца, имеющие несколько частичных поперечных прорезей;

- на периферии кольца или пары колец образован профиль, обеспечивающий уплотнение посредством контакта между металлами;

- указанный профиль имеет С-образную форму;

- указанный профиль имеет по меньшей мере частично деформируемую кромку;

- выступающие фиксирующие элементы выполнены в виде параллельных разделенных проточками кольцевых ребер, образующих в поперечном сечении ряд зубцов треугольной формы;

- на внутренней поверхности кольца или пары колец выполнена по меньшей мере одна проточка, ось которой параллельна оси колец, разделяющая выступающие элементы на отдельные сегменты;

- на внутренней поверхности трубчатого элемента выполнена по меньшей мере одна дополнительная канавка, в которой установлено уплотнительное кольцо;

- выступающие элементы выполнены в виде зубцов пирамидальной формы;

- в дополнительной канавке установлено по меньшей мере одно удерживающее кольцо;

- трубчатый элемент жестко прикреплен к концу по меньшей мере одной металлической расширяемой трубчатой втулки.

Еще одним объектом изобретения является способ крепления трубчатого элемента к внешней поверхности трубы, согласно которому:

- в кольцевую канавку, выполненную на внутренней поверхности трубчатого элемента, устанавливают металлическое крепежное кольцо или два расположенных рядом друг с другом крепежных кольца;

- каждое крепежное кольцо выполнено с по меньшей мере частичной прорезью в поперечном направлении, с выступающими фиксирующими элементами, образованными на внутренней опорной поверхности, и с по меньшей мере одной наклонной поверхностью, образующей острый угол с опорной поверхностью;

- профиль кольцевой канавки является дополняющим по отношению к профилю кольца или пары колец;

- глубина канавки меньше толщины кольца или колец;

- обжимают трубчатый элемент на трубе, так что происходит уменьшение диаметров трубчатого элемента и кольца, а выступающие элементы внедряются в поверхность трубы.

Другие особенности и преимущества изобретения станут более понятными из дальнейшего описания предпочтительного варианта его осуществления со ссылками на чертежи.

На фиг. 1 схематично показана часть скважины с размещенной в ней трубой с изолирующими пакерами;

на фиг. 2 - часть трубы, оснащенная трубчатым элементом, закрепленным с помощью винтов, вид в разрезе;

на фиг. 3 - труба согласно изобретению, в верхней части которой трубчатый элемент изображен до обжатия, а в нижней части - после обжатия, вид в разрезе;

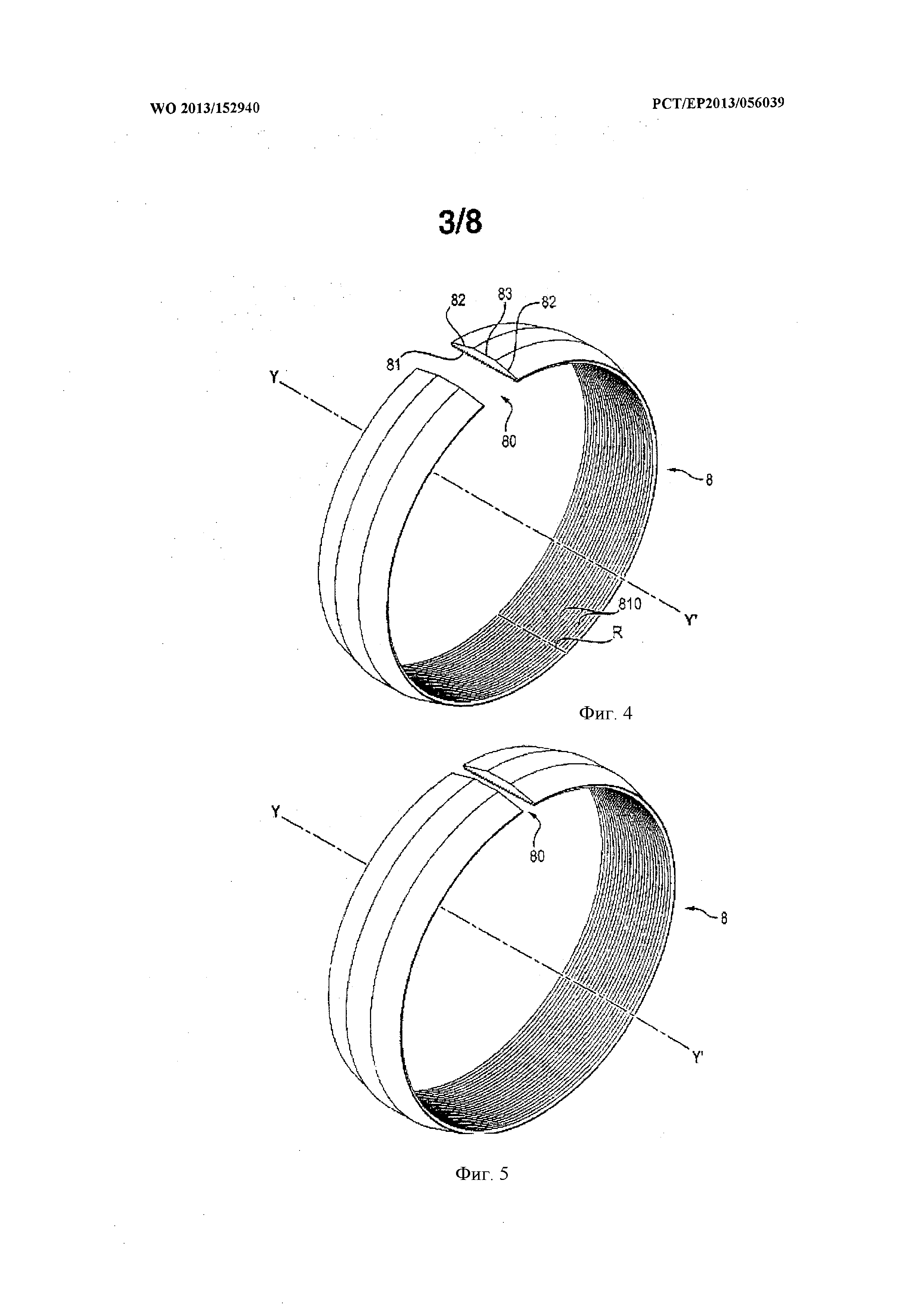

на фиг. 4 и 5 - уплотнительное кольцо в состоянии до и после обжатия, соответственно;

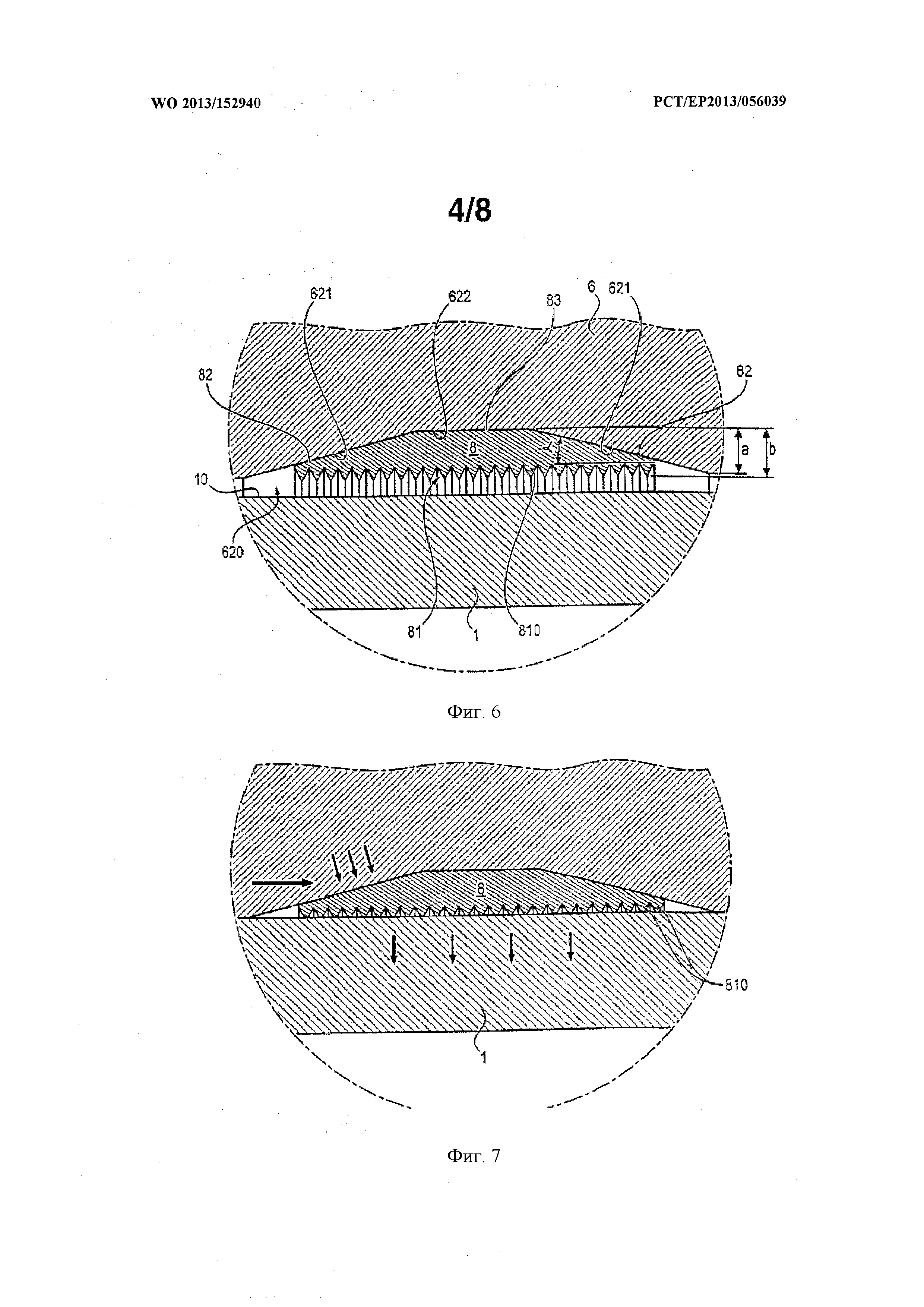

на фиг. 6 и 7 - установленное в канавке обжимаемого элемента уплотнительное кольцо до и после обжатия, соответственно, виды в разрезе в увеличенном масштабе;

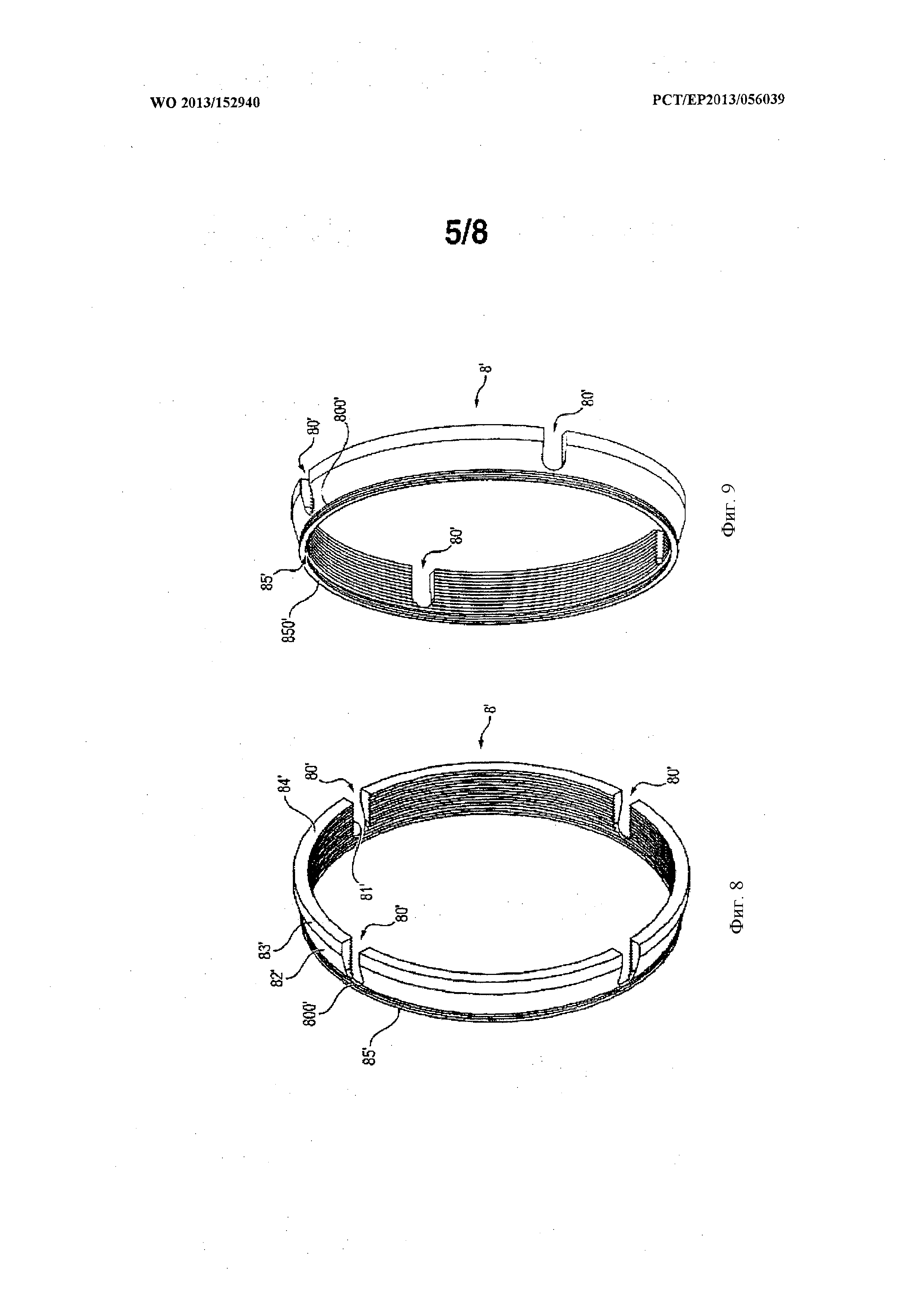

на фиг. 8 и 9 - уплотнительное кольцо в соответствии с альтернативным вариантом его выполнения, виды в перспективе;

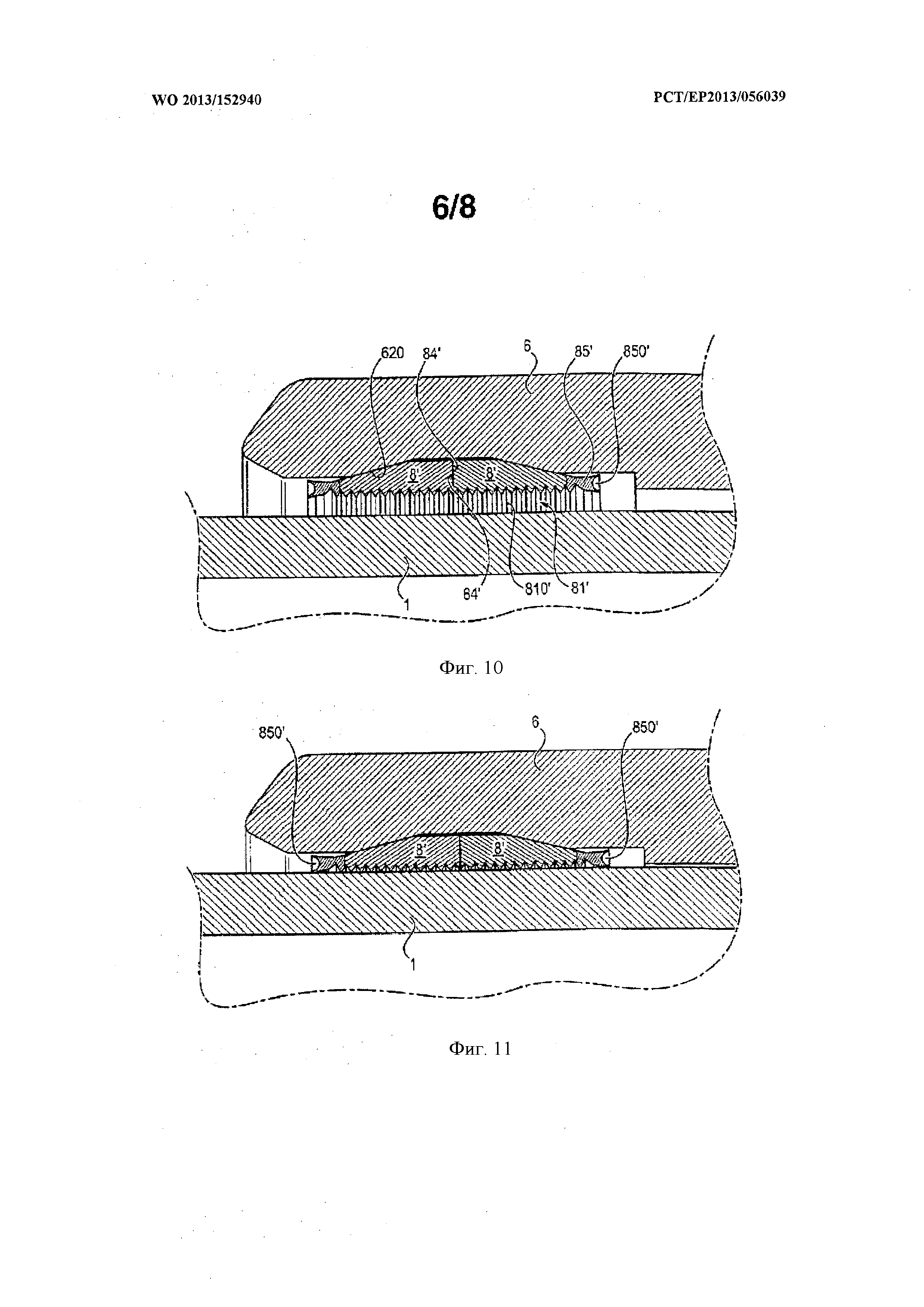

на фиг. 10 и 11 - то же, что на фиг. 6 и 7, но с двумя кольцами, показанными на фиг. 8 и 9;

на фиг. 12 - то же, что и на фиг. 8 и 9, но в соответствии с еще одним вариантом выполнения уплотнительного кольца;

на фиг. 13 и 14 то же, что и на фиг. 10 и 11, но с двумя кольцами, показанными на фиг. 12.

На фиг. 3 показана труба 1, представляющая собой эксплуатационную насосно-компрессорную трубу (НКТ), предназначенную для установки в скважине А.

Данная труба позволяет осуществлять добычу целевой текучей среды.

Согласно изобретению, на внешнюю поверхность 10 трубы 1 устанавливают путем обжатия трубчатый элемент 6, который в рассматриваемом случае предназначен для крепления и фиксации на трубе 1 двух расширяемых кольцевых втулок C1 и С2. В одном из вариантов выполнения (не показан) трубчатый элемент 6 может представлять собой, например, упор или один торец разбухающего пакера, выполненного из эластомера.

Трубчатый элемент 6, форма и конструкция которого в целом известны, содержит основную часть 60, за которой расположена юбка 61, частично закрывающая концы втулок C1 и С2.

На внутренней поверхности 62 трубчатого элемента 6 выполнена кольцевая канавка 620, показанная, в частности, в верхней части на фиг. 3, в которой установлено металлическое крепежное кольцо 8.

Следует отметить, что пластичность трубы 1 может быть как больше, так и меньше пластичности кольца 8.

Как показано на фиг. 4 и 5, крепежное кольцо 8 представляет собой разрезанное кольцо. Прорезь в кольце обозначена позицией 80. На внутренней поверхности кольца выполнены выступающие фиксирующие элементы 810.

В показанном варианте выполнения выступающие фиксирующие элементы представляют собой ряд параллельных кольцевых ребер, разделенных проточками соответствующей формы так, что при виде в разрезе они представляет ряд зубцов треугольной формы.

Разумеется, возможны также и другие формы выступающих элементов.

Как показано на фиг. 4, выступающие элементы могут разделяться на несколько сегментов одной или несколькими проточками R, параллельными оси Y-Y' кольца.

Еще в одном варианте (не показан) выступающие элементы могут представлять собой размещенные в виде мозаики зубцы, например, пирамидальной формы.

Как показано на фиг. 6, опорная внутренняя поверхность 81 кольца 8 с расположенными на ней выступающими элементами 810 образует с двумя торцами 82 острый угол α.

Величина угла а может составлять около 10°.

Между торцами 82 расположена поверхность 83, практически параллельная опорной поверхности 81, так что сечение кольца имеет форму трапеции.

Оба угла α равны, следовательно, сечение кольца является симметричным. Как будет показано ниже, такая симметричная форма поперечного сечения кольца позволяет выдерживать действие сил в противоположных направлениях.

Однако эти углы могут быть и разными.

Когда обе наклонные поверхности кольца соединяются, сечение крепежного кольца имеет форму треугольника.

Как более подробно показано на фиг. 6 и 7, профиль кольцевой канавки 620, в которой расположено кольцо, является по существу дополняющим по отношению к профилю сечения крепежного кольца.

В рассматриваемом случае канавка имеет две наклонные поверхности 621 и дно 622.

Глубина канавки 620, показанной на фиг. 6, немного меньше толщины b крепежного кольца.

Как показано на фиг. 3, помимо канавки 620, в трубе 6 выполнены и другие канавки 623, 624 и 625.

Эти три канавки являются необязательными. При использовании их количество может быть большим или меньшим трех.

В этих канавках установлены кольцевые уплотнения 9, а также удерживающие кольца 9'.

В процессе обжатия трубчатого элемента 6 на трубе 1 внутренний диаметр трубчатого элемента 6 уменьшается. То же самое происходит и с кольцом 8, диаметр которого уменьшается за счет того, что кромки прорези 80 сближаются. При этом в результате воздействия силы обжатия, которая действует в основном в радиальном направлении, зубцы 810 кольца частично входят в поверхность трубы 1, как показано на фиг. 7.

Это объясняется разностью вышеуказанных величин а и b, а также заостренной формой зубцов 810.

Как показано стрелками на фиг. 7, любое смещение в осевом или каком-либо другом направлении предотвращается в результате расклинивающего действия, обусловленного наличием наклонных поверхностей 621 и дна 622 кольцевой канавки, которые делают невозможным перемещение кольца 6. В частности, усилие обжатия через наклонные поверхности 621 передается на зубцы крепежного кольца.

Таким образом, кольцо 6 обеспечивает возможность эффективного соединения двух элементов, и при этом практически не зависит от изменений давления.

Уплотнительные кольца 9, установленные в дополнительных канавках, также повышают герметичность узла по жидкости и газу. Таким образом, обжатие металлического элемента одновременно обеспечивает и начальное сжатие компрессионных уплотнений, что является необходимым для выполнения их изолирующей функции.

Уплотнительные кольца 9 могут быть выполнены, например, из эластомера (кольцевые уплотнения, манжеты и т.п.) или из металла (кольца полукруглого профиля).

Такая система может работать при значительных наружных и внутренних давлениях, и в процессе эксплуатации в результате упругой деформации элементов возможно возникновение и увеличение экструзионного зазора, который представляет собой небольшой зазор между обжимаемым элементом 6 и трубой 1.

Для устранения этого недостатка применяются удерживающие антиэкструзионные кольца 9', имеющие наклонную стенку и выполненные из хорошо деформируемого материала.

При действии давления на одной стороне уплотнения 9, данное уплотнение давит на одно или другое кольцо 9', которое вследствие этого перемещается на небольшое расстояние в осевом направлении и закрывает экструзионный зазор.

В варианте выполнения, представленном на фиг. 8 и 9, кольцо 8', в целом представляющее собой кольцо описанного выше типа, содержит ряд частичных поперечных прорезей 80'. Имеется четыре таких прорези, которые расположены симметрично по две.

В других вариантах выполнения (не показаны) количество данных прорезей может быть большим.

Данные прорези являются частичными, они не доходят до противоположного края кольца, так что между этими прорезями 80' проходит непрорезанный участок 800'.

Назначение данных прорезей будет пояснено ниже.

При взгляде в поперечном направлении, кольцо 8' имеет опорную внутреннюю поверхность 81', на которой выполнены выступающие элементы 810', аналогичные выступающим элементам описанного выше типа.

Кроме того, кольцо имеет верхнюю поверхность 83', в целом параллельную опорной внутренней поверхности 81'.

В отличие от описанного выше варианта выполнения в данном варианте кольцо 8' имеет лишь одну наклонную поверхность 82', которая образует острый угол с опорной поверхностью 81'.

Другой торец 84 кольца является прямым и расположен перпендикулярно поверхностям 81' и 83'.

Кроме того, поверхность 82' заканчивается фланцем 85', свободный конец которого имеет С-образный профиль 850'.

Иными словами, данный профиль 850' является вогнутым.

Как показано более подробно на фиг. 10 и 11, в канавке 620 трубчатого элемента 6 установлено не одно, а два кольца 8'.

В данном варианте выполнения используются два одинаковых кольца, установленные рядом и контактирующие друг с другом своими поверхностями 84'.

Установка данных колец возможна благодаря частичным прорезям 80', которые обеспечивают возможность деформации колец.

На фиг. 10 и 11 кольца показаны в сечении, плоскость которого проходит по вышеупомянутым прорезям 80'. Таким образом, с обеих сторон канавки 620 расположены фланцы 85'.

В процессе обжатия, описанном выше при рассмотрении предыдущего варианта выполнения, зубцы кольца проникают в материал трубы, а фланец 85' благодаря своей Сообразной форме образует уплотнение с металлическим контактом между двумя элементами 1 и 6.

Вариант выполнения кольца, показанный на фиг. 12, отличается от предыдущего лишь тем, что наклонная поверхность 82' заканчивается очень тонкой кромкой 86'.

Вследствие этого, как показано на фиг. 13 и 14, при обжатии металлического элемента происходит упругая деформация кромки 86', так что она также образует уплотнение с металлическим контактом.

Реферат

Группа изобретений относится к трубе для установки в скважине и способу крепления трубчатого элемента. Техническим результатом является повышение надежности работы. Труба для установки в скважине и добычи целевой текучей среды, содержащая трубчатый элемент из металла, установленный посредством его обжатия на внешней поверхности трубы. На внутренней поверхности трубчатого элемента образована кольцевая канавка, в которой установлено металлическое крепежное кольцо или два расположенных рядом друг с другом крепежных кольца; при этом каждое крепежное кольцо выполнено с по меньшей мере частичной прорезью в поперечном направлении с выступающими фиксирующими элементами на внутренней опорной поверхности и с по меньшей мере одной наклонной поверхностью, образующей острый угол с опорной поверхностью. Профиль кольцевой канавки является, по существу, дополняющим по отношению к профилю кольца или пары колец, а глубина канавки меньше толщины кольца или колец. Выступающие элементы выполнены с возможностью по меньшей мере частичного внедрения в поверхность трубы при обжатии металлического элемента на трубе. 2 н. и 13 з.п. ф-лы, 14 ил.

Комментарии