Способ получения олигомерных масел - RU2235756C2

Код документа: RU2235756C2

Описание

Уровень техники

Область изобретения

Настоящее изобретение в целом относится к многостадийному способу получения олигомерного масла и, в частности, к многостадийному способу, в котором первая стадия заключается в полимеризации сырья, содержащего один или более 1-олефинов от С3 до С20, в присутствии катализатора, представляющего собой комплекс переходного металла с объемным лигандом, а последующая стадия заключается в олигомеризации по крайней мере предварительно выбранной фракции продукта, полученного на первой стадии.

Уровень техники

Ранее был описан ряд процессов полимеризации или олигомеризации этиленненасыщенных олефинов. Например, Rossi и др., PCT/US 93/12102, опубл. 23 июня 1994 г. под номером WO 94/13715, описали каталитическую систему, содержащую соединение переходного металла с объемным лигандом с формулой, которая соответствует в большой степени формулам 1, 2, или 3, или 4, представленным ниже. Каталитическая система также включает активатор, содержащий металл II или III группы Периодической таблицы элементов, в особенности соединения триалкилалюминия, алюмоксаны, как линейные, так и циклические, или ионизирующие ионные активаторы, или такие соединения, как три(н-бутил) аммоний тетра(пентафторфенил)бор. Описанный процесс включает сополимеризацию этилена и альфа-олефина. Подходящие альфа-олефины имеют один атом водорода у второго углеродного атома, по крайней мере два атома водорода у третьего атома углерода или по крайней мере один атом водорода у четвертого атома углерода. Полученные в результате сополимеры имеют высокую степень содержания этенилиденовой или винилиденовой ненасыщенности на конце, имеют среднюю молекулярную массу от 300 до 15000 и молекулярно массовое распределение (Мw/Мn) обычно менее пяти.

Bagheri и др. в US 5688887 раскрывают другой процесс полимеризации сырья, содержащего один или более 1-олефинов от С3 до С20и второй углеводород, который не является 1-олефином, для образования высоко реакционноспособного вязкого полимера с низким молекулярным весом, в основном состоящего из 1-олефинсодержащего поли(1-олефина) или сополи(1-олефина), в присутствии металлоценового катализатора, содержащего циклопентадиенил- или инденил-металлоценовый катализатор IVb группы Периодической системы и алюмоксановый сокатализатор. Полученный в результате полимерный продукт имеет содержание концевого винилидена более чем 80%, он является высоко реакционноспособным и имеет молекулярную массу между 300 и 10000. Bagheri и др. также раскрыли реакции поли(1-олефин)ового или сополи(1-олефин)ового продукта, в котором концевая винилиденовая связь реагирует с ароматическим реагентом, эпоксидирующим реагентом, силилирующим реагентом, малеиновым ангидридом, монооксидом углерода и водородом, галогеном и галогеноводородом.

Johnson и др., PCT/US 96/01282, опублик. 1 августа 1996 г. под номером WO 96/23010, раскрывают процессы, в которых применяется каталитическая система, содержащая различного рода соединения переходного металла с объемным лигандом, которые имеют формулу, соответствующую в большой степени формулам 5, 6, 7 или 8, приведенным ниже. Раскрытые процессы включают применение приведенного выше катализатора полимеризации этилена, ациклических олефинов и/или выбранных циклических олефинов и, необязательно, выбранных олефиновых сложных эфиров или карбоновых кислот и других мономеров для получения широкого круга гомополимеров и сополимеров.

Кроме того, существует ряд патентных публикаций, которые раскрывают каталитические системы, содержащие соединения переходных металлов с объемными лигандами, имеющие стехиометрическую формулу, которая аналогична формулам 9 или 10, приведенным ниже, и активирующее количество активатора, который выбирают из органоалюминиевых и гидрокарбилборных соединений. Например, Brikovsek и др, PCT/GB 98/038, опублик. 18 марта 1999 г. под номером WO 99/12981, раскрывает такую каталитическую систему для использования ее при полимеризации 1-олефинов. Brookhart и др, PCT/US 98/00316, опублик. 16 июля 1998 г. под номером WO 98/30612, раскрывают аналогичную каталитическую систему для использования ее в процессе полимеризации пропилена. Brookhart и др., PCT/US 98/14306, опублик. 21 января 1999 г. под номером WO 99/02472, раскрывают процесс получения альфа-олефинов путем взаимодействия этилена в присутствии аналогичной каталитической системы и раскрывают то, что полученные альфа-олефины могут быть в дальнейшем подвергнуты гомополимеризации или сополимеризации с другими олефинами с образованием полиолефинов или могут быть превращены в спирты. Bennett, PCT/US 97/23556, опублик. 25 июня 1998 г. под номером WO 98/27124, раскрывает процесс полимеризации этилена в присутствии аналогичной каталитической системы. Vaughn и др., PCT/US 97/10418, опублик. 24 декабря 1997 г. под номером WO 97/48736, раскрывают процесс гетерогенной полимеризации олефинового мономера в присутствии аналогичной каталитической системы, содержащей соединение переходного металла с объемным лигандом, иммобилизованное на материале подложки. Matsunaga и др., PCT/US 97/10419, опублик. 24 декабря 1997 г. под номером WO 97/48737, раскрывают процесс гомополимеризации или сополимеризации этилена в присутствии подобной каталитической системы при повышенном давлении этилена.

Наибольшей проблемой, возникающей при производстве олигомерных масел из виниловых олефинов, является то, что обычно смесь олигомерных продуктов должна быть подвергнута фракционированию с получением отдельных фракций, чтобы получить масла с заданной желательной вязкостью (например, 2, 4, 6 или 8 сСт при 100°С). В результате этого при коммерческом производстве оказывается затруднительным получить смесь олигомерных продуктов, из которой после фракционирования получатся соответствующие количества каждого продукта со своей величиной вязкости, в соответствии с требованиями рынка, поэтому часто необходимо произвести избыток одного из продуктов, чтобы получить требуемое количество другого. Другой проблемой является отсутствие контроля над химическим процессом и изомеризацией альфа-олефинов во внутренние олефины. Третьей проблемой является то, что процессы полимеризации часто на выходе имеют большой процент образования димера, который непригоден для использования в качестве смазочного материала (слишком летуч). Таким образом, крайне необходимо разработать процесс, который обеспечивает многостороннюю возможность подобрать вязкость продукта с повышенной селективностью и произвести целевые масла с предварительно выбранной желательной вязкостью легко и с большой воспроизводимостью.

Schaerfl и др., US 5284988 и 5498815 раскрывают два двухстадийных процесса получения синтетического масла, которые действительно обеспечивают многостороннюю возможность подобрать вязкость синтетического масла с высокой селективностью. US 5284988 раскрывает процесс, который обеспечивает повышенную селективность при образовании синтетических масел, получаемых из олефинов, винилиденовых олефинов и альфа-олефинов. Процесс по US 5284988, относящийся к производству синтетического масла, включает (а) изомеризацию по крайней мере части сырья из винилиденовых олефинов в присутствии катализатора изомеризации с образованием промежуточного продукта, который содержит тризамещенный олефин и (b) содимеризацию промежуточного продукта по крайней мере с одним виниловым олефином в присутствии катализатора олигомеризации с образованием синтетического масла, которое содержит содимер винилиденового олефина и винилового олефина. Подходящие винилиденовые олефины для использования на стадии изомеризации процесса US 5284988 могут быть получены известными способами, такими как димеризация виниловых олефинов, содержащих от 4 до около 30 атомов углерода, предпочтительно по крайней мере 6 и наиболее предпочтительно по крайней мере от 8 до около 20 атомов углерода, включая их смеси. Подходящие виниловые олефины, которые могут быть использованы на стадии содимеризации процесса US 5284988, содержат от 4 до около 30 атомов углерода и предпочтительно от около 6 до около 24 атомов углерода, включая их смеси. На стадии содимеризации может быть использован любой подходящий катализатор димеризации, известный из уровня техники, и в особенности катализаторы Фриделя-Крафтса, такие как галогенангидриды кислот (Кислоты Льюиса) или протонная кислота (Кислота Бренстеда), которые могут быть использованы в комбинации с промоторами.

US 5498815 раскрывает процесс производства синтетического масла, который включает стадии взаимодействия винилиденового олефина в присутствии катализатора с образованием промежуточной смеси, которая содержит по крайней мере около 50 массовых процентов димера винилиденового олефина, с последующим добавлением к полученной промежуточной смеси винилового олефина и их взаимодействия в присутствии катализатора таким образом, что образуется конечная смесь, которая содержит димер винилиденового олефина и содимер добавленного винилового олефина с винилиденовым олефином. Подходящие для первой стадии этого процесса винилиденовые олефины могут быть получены с использованием известных способов, таких как димеризация виниловых олефинов, содержащих от 4 до около 30 атомов углерода. Подходящие для использования на второй стадии этого процесса виниловые олефины содержат от 4 до около 30 атомов углерода. На обеих стадиях может быть использован любой подходящий катализатор димеризации, известный из уровня техники, и в особенности катализатор типа катализаторов Фриделя-Крафтса, такой как галогенангириды кислот (Кислоты Льюиса) или протонная кислота (Кислота Бренстеда), при этом катализаторы могут быть использованы в комбинации друг с другом.

Hobbs и др., PCT/US 90/00863, опублик. 7 сентября 1990 г. под номером WO 90/10050, раскрывают способ повышения термической стабильности синтетических смазочных масел, полученных из олигомеров альфа-олефинов, путем их алкилирования в присутствии кислотного катализатора алкилирования таким олефином, как децен, или низкомолекулярными олефинами, не относящимися к ряду смазок, полученными в процессе олигомеризации 1-алкенов. Олигомеры альфа-олефинов получают олигомеризацией сырья, состоящего из от С6 до С20 альфа-олефинов в присутствии металлического катализатора VIB группы с пониженной валентностью на пористой подложке, и выделением из полученной смеси олигомеров, содержащей олефиновые углеводороды ряда смазок.

Однако ни US 5284988, ни US 5498815, ни PCT/US 90/00863 не раскрывают многостадийного процесса, включающего первую стадию полимеризации олефина в присутствии каталитической системы, содержащей комплекс переходного металла и объемного лиганда с образованием конечной смеси, включающей распределение продуктов, по крайней мере, одна из фракций которых имеет свойства, выходящие за их предварительно определенный диапазон, и последующую стадию олигомеризации по крайней мере предварительно выбранной фракции смеси продуктов, образованной на первой стадии.

Задачи изобретения

Таким образом задачей настоящего изобретения является обеспечение улучшенного процесса получения олигомерного масла, имеющего предварительно определенные свойства, которые позволяют решить вышеупомянутые проблемы, известные из уровня техники.

В особенности задачей настоящего изобретения является обеспечение упомянутого выше улучшенного процесса, который позволяет повысить степень контроля за химизмом процесса и снизить степень изомеризации двойной связи олефинового сырья.

Дополнительной задачей настоящего изобретения является обеспечение вышеупомянутого улучшенного процесса, который позволяет повысить эффективность конверсии этиленовых олефинов в олигомерное масло, имеющеее предварительно определенные свойства.

Другие задачи и преимущества станут явными по мере ознакомления со следующим детальным описанием и формулой изобретения.

Сущность изобретения.

Эти задачи решаются за счет процесса по настоящему изобретению, заключающегося в селективном производстве олигомерного масла, имеющего предварительно определенные свойства, и включающего первую стадию (а) полимеризации сырья, содержащего один или более от С3 до С20 олефинов, имеющих по крайней мере один атом водорода на 2-м атоме углерода, по крайней мере два атома водорода на 3-м атоме углерода и по крайней мере один атом водорода на 4-м атоме углерода (если по крайней мере 4 атом углерода присутствует в олефине), в присутствии каталитической системы, содержащей комплекс переходного металла и объемного лиганда формулы 1 и активирующее количество активатора, содержащего органоалюминиевое или гидрокарбилборное соединение или их смесь:

Формула 1

LmMXnX"p.

В формуле 1 L представляет собой объемный лиганд, М представляет собой переходный металл, Х и X" могут быть одинаковыми или разными и независимо выбраными из группы, включающей галоген, гидрокарбил или гидрокарбоксил, содержащий 1-20 атомов углерода, и где m имеет значение 1-3, n имеет значение 0-3, р имеет значение 0-3 и сумма целых чисел m+n+p соответствует валентности переходного металла. При этом образуется такая смесь продуктов, которая содержит набор продуктов, по крайней мере, фракция которого обладает такими свойствами, которые выходят за рамки их предварительно определенных свойств. На последующей стадии (b) проводят олигомеризацию по крайней мере предварительно выбранной фракции смеси продуктов со стадии (а) в присутствии катализатора кислотной олигомеризации, благодаря чему образуется вышеупомянутое олигомерное масло

Детальное описание предпочтительных воплощений изобретения

Каталитическая система, которую используют на стадии (а) способа по изобретению, включает комплекс переходного металла и объемного лиганда стехиометрической формулы 1

Формула 1

LmМXnX"p,

где L представляет собой объемный лиганд, М представляет собой переходный металл, Х и X" могут быть одинаковыми или разными и независимо выбраны из группы, включающей галоген, гидрокарбил или гидрокарбоксил, содержащий 1-20 атомов углерода, и где m имеет значение 1-3, n имеет значение 0-3, р имеет значение 0-3 и сумма целых чисел m+n+p соответствует валентности переходного металла. Указанный металлический комплекс содержит множество связанных атомов, образующих группу, которая может быть циклической группой, необязательно содержащей один или более гетероатомов. Лиганды L и Х могут быть связаны друг с другом, и, если присутствуют два лиганда L и/или X, они могут образовать мостик.

В одном из предпочтительных воплощений изобретения катализатором является металлоцен, М представляет собой переходный металл IV, V или VI группы и один или более L представляет собой циклопентадиенильный или инденильный остаток. В этом воплощении изобретения сырье содержит один или более линейных от С3 до С20 1-олефинов и смесь продуктов, образовавшаяся на стадии (а), содержит в основном ненасыщенный на конце вязкий, в основном, 1-олефинсодержащий поли(1-олефин) или сополи(1-олефин) с молекулярной массой в интервале от 300 до 10000, в котором содержание концевого винилидена составляет более чем 50%, предпочтительно более чем 80%. Предпочтительно металлоцен представлен стехиометрической формулой 2:

Формула 2

(Cp)mMR

R

где каждый Ср является замещенным или незамещенным циклопентадиенильным или инденильным кольцом, при этом каждый его заместитель может быть одним и тем же, или они разные, и представляет собой алкильный, алкенильный, арильный, алкарильный или аралалкильный радикал, содержащий от 1 до 20 атомов углерода или по крайней мере два атома углерода, соединенные вместе с образованием часть кольца, содержащего С4 или C6; где R1и R2 независимо выбраны из группы, содержащей галоген, гидрокарбил или гидрокарбоксил, каждый из которых содержит от 1 до 20 атомов углерода; где m имеет значение 1-3, n имеет значение 0-3, р имеет значение 0-3 и сумма m+n+р соответствует степени окисления М.

В альтернативных предпочтительных воплощениях изобретения металлоцен представлен стехиометрическими формулами 3 или 4

Формула 3

Формула 4

где каждый С5R

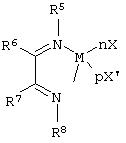

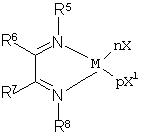

В другом предпочтительном воплощении изобретения катализатор вместо металлоцена представляет собой комплекс стехиометрической формулы 5, 6, 7 или 8, содержащий бидентатный лиганд:

Формула 5

Формула 6

Формула 7

Формула 8

В формулах 5-8 переходный металл М выбирают из группы, содержащей Ti, Zr, Sc, V, Cr, редкоземельный металл, Fe, Co, Ni или Pd; X и X1 независимо выбраны из группы, содержащей галоген, гидрокарбильную или гидрокарбоксильную группу, содержащую от 1 до 20 атомов углерода; n и р представляют собой целые числа, сумма которых представляет собой валентность М минус 2 (число связей между М и бидентатным лигандом); R5 и R8 каждый независимо представляет собой гидрокарбил или замещенный гидрокарбил, при условии, что атом углерода, связанный с атомом азота иминогруппы, имеет по крайней мере два атома углерода, связанных с ним; R6 и R7 каждый независимо представляет собой водород, гидрокарбил, замещенный гидрокарбил, или R6 и R7, взятые вместе, представляют собой гидрокарбилен или замещенный гидрокарбилен, образующий карбоциклическое кольцо; R9 и R12 каждый независимо представляет собой водород, гидрокарбил или замещенный гидрокарбил; R10 и R11 каждый независимо представляет собой водород, гидрокарбил или замещенный гидрокарбил; каждый R15 является независимо водородом, гидрокарбилом или замещенным гидрокарбилом, или два R15, взятые вместе, образуют кольцо; R16 представляет собой гидрокарбил или замещенный гидрокарбил, и R13 представляет собой водород, гидрокарбил или замещенный гидрокарбил или R16 и R13, взятые вместе, образуют кольцо; R17 представляет собой гидрокарбил или замещенный гидрокарбил, и R14 представляет собой водород, гидрокарбил или замещенный гидрокарбил, или R17 и R14, взятые вместе, образуют кольцо; каждый R18 представляет собой независимо водород, гидрокарбил или замещенный гидрокарбил; R19 и R22 представляют собой независимо гидрокарбил или замещенный гидрокарбил, при условии, что атом углерода, связанный с атомом азота иминогруппы, имеет по крайней мере два связанных с ним атома углерода; R20 и R21 представляют собой независимо водород, гидрокарбил или замещенный гидрокарбил; каждый R23 представляет собой независимо гидрокарбил или замещенный гидрокарбил, при условии, что любая олефиновая связь в указанном олефине отделена от другой олефиновой связи или ароматического кольца четвертичным атомом углерода или по крайней мере двумя насыщенными атомами углерода. Когда М представляет собой Pd, диен не присутствует, и когда используется комплекс формулы 7, М не является Pd. М предпочтительно представляет собой Со, Fe, Ni или Pd, более предпочтительно - Ni или Pd. В формуле 7 n представляет собой 2 или 3.

В другом предпочтительном воплощении изобретения вместо металлоцена или комплекса, включающего бидентатный лиганд, указанный комплекс переходного металла и объемного лиганда представляет собой комплекс стехиометрической формулы 9

Формула 9

где три атома углерода N1, N2 и N3 координационно связаны с переходным металлом М, выбранным из Со, Fe, Ru и Мп; где G содержит один или более органических остатков, к которым три атома азота N1, N2 и N3 присоединеы отдельно или вместе; где Х и X1 независимо выбраны из группы, содержащей галоген, гидрокарбильную группу и гидрокарбоксильную группу, содержащую от 1 до 20 атомов углерода; n и p представляют собой целые числа, сумма которых является валентностью М минус 3 (число связей между М и тридентатным лигандом); и когда М представляет собой Со, сумма n и p составляет 1, 2, или 3, когда М представляет собой Ru, сумма n и p составляет 2, 3 или 4, когда М представляет собой Fe, сумма n и p составляет 2 или 3, и когда М представляет собой Мп, сумма n и p составляет 1, 2, 3 или 4. В наиболее предпочтительном воплощении комплекса формулы 9 вышеуказанный комплекс металла имеет структурную формулу 10:

Формула 10

где М представляет собой Fe[II], Fe[III], Co[I], Co[II], Co[III], Ru [II], Ru[IV], Mn[I], Mn[II], Mn[III] или Mn[IV]; где Х и X1 независимо выбраны из группы, содержащей галоген, гидрокарбильную группу и гидрокарбоксильную группу, содержащую от 1 до 20 атомов углерода; где n и p являются целыми числами, сумма которых представляет собой валентность М; R24, R25, R26, R27 и R29независимо выбирают из водорода, галогена, гидрокарбила, замещенного гидрокарбила, гетерогидрокарбила или замещенного гетерогидрокарбила, и при этом

(1) когда М представляет собой Fe, Со или Ru, R28 и R30 независимо выбирают из водорода, галогена, гидрокарбила, замещенного гидрокарбила, гетерогидрокарбила или замещенного гетерогидрокарбила; и когда любые два или более R24 - R30 являются гидрокарбилом, замещенным гидрокарбилом, гетерогидрокарбилом или замещенным гетерогидрокарбилом, указанные две или более групп могут быть связаны с образованием одного или более циклических заместителей, или

(2) когда М представляет собой Fe, Со, Мп или Ru, тогда R28 представлен стехиометрической формулой 11 и R30 представлен стехиометрической формулой 12:

где R31-R40 независимо выбирают из водорода, галогена, гидрокарбила, замещенного гидрокарбила, гетерогидрокарбила или замещенного гетерогидрокарбила; и когда любые два или более R24-R27, R29 и R31-R40 являются гидрокарбилом, замещенным гидрокарбилом, гетерогидрокарбилом или замещенным гетерогидрокарбилом, указанные две или более группы могут быть связаны с образованием одного или более циклических заместителей; при условии, что по крайней мере один из R31, R32, R33 и R34 представляет собой гидрокарбил, замещенный гидрокарбил, гетерогидрокарбил или замещенный гетерогидрокарбил, когда ни одна из кольцевых систем формул 11 и 12 не составляет часть полиароматической конденсированной циклической системы, или

(3) когда М представляет собой Fe, Со, Мn или Ru, тогда R28 представляет собой группу, содержащую формулу -NR41R42, и R30 представляет собой группу формулы -NR43R44, где R41-R44 независимо выбирают из водорода, галогена, гидрокарбила, замещенного гидрокарбила, гетерогидрокарбила или замещенного гетерогидрокарбила; и когда любые две или более группы R24-R27, R29 и R41-R44представляют собой гидрокарбил, замещенный гидрокарбил, гетерогидрокарбил или замещенный гетерогидрокарбил, такие две или более группы могут быть связаны с образованием одного или более циклических заместителей.

В дополнение к комплексу переходного металла и объемного лиганда, каталитическая система, применяемая на стадии (а) способа по изобретению, содержит активирующее количество активатора, выбранного из алюминийорганических соединений, а также гидрокарбилборных соединений.

Подходящие алюминийорганические соединения включают соединения формулы AlR

В особенности предпочтительны смеси алкилалюмоксановых и триалкилалюминиевых соединений, таких как МАО с ТМА или TIBA. В этом контексте должно быть замечено, что термин "алкилалюмоксан", как его используют, означает в данном описании коммерчески доступные алкилалюмоксаны, которые могут содержать часть, обычно около 10 массовых процентов, но не обязательно до 50 массовых процентов соответствующего триалкилалюминия, например, коммерческий МАО обычно содержит приблизительно 10 массовых процентов триметилалюминия (ТМА), в то время как коммерческий ММАО содержит и ТМА, и TIBA. Количества алкилалюмоксана, упомянутые здесь, включают такие примеси триалкилалюминия, и соответственно предполагается, что количества триалкилалюминиевых соединений, упомянутые здесь, содержат соединения формулы АlR3 дополнительно к любому АIR3соединению, включенному в состав алкилалюмоксана, в случае, когда он присутствует.

Примеры подходящих гидрокарбилборных соединений включают бороксины, триметилбор, триэтилбор, диметилфениламмонийтетра(фенил) борат, тритилтетра(фенил)борат, трифенилбор, тетра(пентафторфенил)борат диметилфениламмония, тетракис[(бис-3,5-трифторметил)фенил]борат натрия, тритилтетра(пентафторфенил)борат и трис(пентафторфенил)бор.

При изготовлении катализатора по настоящему изобретению количество активирующего соединения, выбранного из алюминийорганических и гидрокарбилборных соединений, которое должно быть использовано, легко определяется с помощью простого теста, например, путем приготовления небольших тестовых образцов, которые могут быть использованы для полимеризации небольших количеств мономера(ов) и определения активности полученного катализатора. Как правило, обнаруживают, что используемого количества достаточно для того, чтобы обеспечить от 0,1 до 20000 атомов, предпочтительно от 1 до 2000 атомов алюминия или бора на атом переходного металла в соединении формулы 1. Как правило, используют от около 1 моля до около 5000 молей, предпочтительно до около 150 молей активатора на моль комплекса переходного металла.

Когда каталитическая система, используемая на стадии (а) способа по изобретению, содержит комплекс формул 5-12, катализатор предпочтительно содержит нейтральное основание Льюиса в дополнение к комплексу объемного лиганда с переходным металлом и активатору. Нейтральные основания Льюиса хорошо известны из области техники, связанной с технологией полимеризации на катализаторе Циглера-Натта. Примеры классов нейтральных оснований Льюиса, подходящих для применения в настоящем изобретении, включают ненасыщенные углеводороды, например, алкены (отличные от 1-олефинов) или алкины, первичные, вторичные и третичные амины, амиды, фосфорамиды, фосфины, фосфиты, простые эфиры, тиоэфиры, нитриты, карбонильные соединения, например, сложные эфиры, кетоны, альдегиды, монооксид углерода и диоксид углерода, сульфоксиды, сульфоны и бороксины. Несмотря на то, что 1-олефины способны действовать в качестве нейтральных оснований Льюиса, для целей настоящего изобретения они считаются мономерами или сомономерами 1-олефинов, а не нейтральными основаниями Льюиса, как таковыми. Однако алкены, которые являются внутренними олефинами, например, 2-бутен и циклогексен, в настоящем изобретении считаются нейтральными основаниями Льюиса. Предпочтительными основаниями Льюиса являются третичные амины и ароматические сложные эфиры, например, диметиланилин, диэтиланилин, трибутиламин, этилбензоат и бензилбензоат. В этом частном воплощении настоящего изобретения комплекс переходного металла (первый компонент), активатор (второй компонент) и нейтральное основание Льюиса (третий компонент) каталитической системы могут быть внесены одновременно или в любой желаемой последовательности. Однако, если вышеуказанный второй и третий компонент являются соединениями, которые сильно взаимодействуют друг с другом, например, образуют стабильное соединение, является предпочтительным одновременное введение либо указанных выше первого и второго компонентов, либо указанных выше первого и третьего компонентов на начальной стадии до введения последнего из определенных компонентов. Предпочтительно, если первый и третий компоненты контактируют друг с другом до того, как вводят второй компонент. Пригодны те количества применяемых для приготовления каталитической системы первого и второго компонентов, которые определены выше в отношении катализаторов по настоящему изобретению. Количество нейтрального основания Льюиса (компонента 3) предпочтительно такое, чтобы обеспечить соотношение нейтрального основания Льюиса к первому компоненту от 100:1 до 1:1000, наиболее предпочтительно в интервале от 10:1 до 1:20. Все три компонента каталитической системы могут быть введены вместе, например, как чистые материалы, в виде суспензии или в виде раствора материалов в подходящем разбавителе или растворителе (например, жидком углеводороде), или, если по крайней мере один из компонентов является летучим, путем использования паров этого компонента. Компоненты могут быть введены вместе при любой желаемой температуре. Смешение компонентов друг с другом при комнатной температуре, как правило, является удовлетворительным. Нагревание до высоких температур, например, вплоть до 120°С, при желании может быть осуществлено, например, для достижения лучшего смешения компонентов. Предпочтительно осуществлять одновременное введение всех трех компонентов в инертной атмосфере (например, сухом азоте) или в вакууме. По желанию можно применять катализатор на подложке (смотри ниже), это можно осуществить, например, путем предварительного создания каталитической системы, содержащей три компонента, и, предпочтительно, пропитки подложки ее раствором, или путем введения в подложку одного или более компонентов одновременно или последовательно. По желанию подложка сама по себе может обладать свойствами нейтрального основания Льюиса и может применяться в качестве, или вместо, вышеуказанного третьего компонента. Примерами материала подложки, обладающего свойствами нейтрального основания Льюиса являются поли(аминостирол) или сополимер стирола и аминостирола (т.е виниланилина).

Катализаторы по настоящему изобретению могут, по желанию, содержать более одного из определенных выше соединений переходного металла. Катализатор может содержать, например, смесь комплексов 2,6-диацетилпиридинбис(2,6-диизопропиланил)FeCl2 и 2,6-диацетилпиридинбис(2,4,6-триметиланил)FеСl2 или смесь 2,6-диацетилпиридин(2, 6-диизопропиланил)CoСl2 и 2,6-диацетилпиридинбис(2,4,6-триметиланил)FеСl2. В дополнение к указанному одному или более определенным соединениям переходного металла, катализаторы по настоящему изобретению могут также включать один или более других типов соединений переходного металла или катализаторов, например, соединения переходного металла такого типа, который используется в обычных каталитических системах Циглера-Натта, катализаторы на основе металлоценов или активируемые нагреванием хромоксидные катализаторы на подложке (например, катализатор типа Филипса).

Катализатор, применяемый в процессе на стадии (а) по настоящему изобретению, может быть как не закреплен, так и закреплен (абсорбирован, или адсорбирован, или химически связан) на обычном подходящем материале подложки. Подходящие подложки из твердых частиц обычно содержат полимерные или огнеупорные оксидные материалы, при этом каждый из них предпочтительно является пористым, такие как, например, тальк, неорганические оксиды, неорганические хлориды, например, хлорид магния, и полимерные материалы подложки, такие как полистирол, полиолефин, или другие полимерные соединения или любые другие органические материалы подложки и тому подобное, которые предпочтительно имеют средний размер частиц больше, чем 10 мкм. Предпочтительными материалами подложки являются неорганические оксиды, которые включают оксиды металлов и металлоидов, которые относятся к элементам 2, 3, 4, 5, 13 или 14 групп Периодической таблицы. В предпочтительном воплощении изобретения материалы подложки для катализатора включают оксид кремния, оксид алюминия, алюмосиликат и их смесь. Другие неорганические оксиды, которые могут быть применены, как сами по себе, так и в комбинации с оксидом кремния, оксидом алюминия или алюмосиликатом, являются оксидом магния, титана, циркония и тому подобное.

Предпочтительно, чтобы материал подложки имел площадь поверхности в интервале от около 10 до около 700 м2/г, объем пор находился в интервале от около 0,1 до около 4,0 см3/г и средний размер частицы в интервале от около 10 до около 500 мкм. Более предпочтительно площадь поверхности находится в интервале от около 50 до около 500 м2/г, объем пор находится в интервале от около 0,5 до около 3,5 см3/г и средний размер частицы находится в интервале от около 20 до около 200 мкм. Наиболее предпочтительно площадь поверхности находится в интервале от около 100 до около 400 м2/г; объем пор находится в интервале от около 0,8 до около 3,0 см3/г и средний размер частицы от около 30 до около 100 мкм. Размер пор носителя по изобретению обычно находится в интервале от 10 до около 1000 Е, предпочтительно от 50 до около 500 Е и более предпочтительно от 75 до около 350 Е. Соединение переходного металла с объемным лигандом наносится на материал подложки в виде слоя, обычно при уровне загрузки от 100 до 10 микромолей соединения переходного металла на грамм твердой подложки; более предпочтительно от 80 до 20 микромолей соединения переходного металла на грамм твердой подложки и наиболее предпочтительно от 60 до 40 микромолей соединения переходного металла на грамм твердой подложки. Поскольку соединение переходного металла с объемным лигандом может быть нанесено в виде слоя на подложку до любого уровня, вплоть до объема пор подложки, уровни загрузки менее чем 100 микромолей соединения переходного металла на грамм подложки являются предпочтительными, менее чем 80 микромолей соединения переходного металла на грамм подложки - более предпочтительными и менее чем 60 микромолей соединения переходного металла на грамм твердой подложки - наиболее предпочтительными.

Пропитка материала подложки может быть осуществлена с помощью обычных методов, например, путем получения раствора или суспензии компонентов катализатора в подходящем разбавителе или растворителе или суспендирования их вместе с материалом подложки. Материал подложки, пропитанный катализатором, может быть затем отделен от разбавителя, например, фильтрацией или упариванием. При желании, катализаторы могут быть образованы in situ в присутствии материала подложки, или материал подложки может быть предварительно пропитан или предварительно смешан одновременно или последовательно с одним или более компонентами катализатора. Образование катализатора на подложке может быть осуществлено, например, путем обработки соединений переходного металла по настоящему изобретению алюмоксаном в подходящем инертном разбавителе, например, летучем углеводороде, суспендирования частиц материала подложки с продуктом и упаривания летучего разбавителя. Образовавшийся катализатор на подложке находится предпочтительно в форме легко текучего порошка. Количество применяемого материала подложки может широко варьироваться, например, от 100000 до 1 грамма на грамм металла, содержащегося в соединении переходного металла.

Полимеризация на стадии (а) способа по изобретению может, например, проводиться в условиях жидкой фазы, суспензионной фазы или газообразной фазы периодически, непрерывно или полунепрерывно, при температуре полимеризации, находящейся в интервале от -100 до +300°С. В случае проведения процесса в фазе суспензии или в газообразной фазе катализатор, как правило, вводят в зону полимеризации в виде твердых частиц. Этот твердый катализатор может быть, например, неразбавленной твердой каталитической системой, образованной из комплекса переходного металла и объемного лиганда, применяемого в способе по настоящему изобретению, и активатора, или может быть одним твердым комплексом. В последнем случае активатор может быть введен в зону полимеризации, например, в виде раствора, отдельно или вместе с твердым комплексом.

В процессе полимеризации в фазе суспензии твердые частицы катализатора или катализатор на подложке вносятся в зону полимеризации либо в виде сухого порошка, либо в виде суспензии в разбавителе стадии полимеризации. Предпочтительно частицы вносятся в зону полимеризации в виде суспензии в разбавителе стадии полимеризации. Зоной полимеризации может быть, например, автоклав, или ему подобный реакционный сосуд, или непрерывный контурный реактор, например, реактор известного типа, используемый в производстве полиэтилена по процессу Филипса.

Способы осуществления газофазного процесса полимеризации хорошо известны из уровня техники. Такие способы, как правило, включают перемешивание (например, взбалтывание, вибрацию или псевдоожижение) слоя катализатора или слоя целевого полимера (т.е. полимера, имеющего такие или подобные им свойства, которые желательны для достижения в процессе полимеризации), содержащего катализатор, и введение в него потока мономера по крайней мере частично в газообразной фазе в условиях, в которых по крайней мере часть мономера полимеризуется при контактировании со слоем катализатора. Слой катализатора, как правило, охлаждают с помощью холодного газа (например, рециркулирующего газообразнного мономера) и/или летучей жидкости (например, летучего инертного углеводорода или газообразного мономера, который был сконденсирован с образованием жидкости). Образовавшийся и выделенный из газофазного процесса полимер образуется непосредственно в виде твердого вещества в зоне полимеризации, и он свободен от жидкости или в основном свободен от жидкости. Как хорошо известно специалисту в этой области, если любой жидкости позволить попасть в зону полимеризации газофазного процесса, то ее количество будет минимальным по сравнению с количеством полимера, присутствующего в зоне полимеризации. Это находится в контрасте с "жидкофазными" процессами, в которых образующийся полимер растворяется в растворителе, и процессами в "суспензионной фазе", в которых полимер образуется в виде суспензии в жидком разбавителе.

Стадия (а) по настоящему изобретению может проводиться в периодических, полунепрерывных или в так называемых "непрерывных" условиях с помощью методов, хорошо известных из уровня техники. Процесс полимеризации на стадии (а) способа по настоящему изобретению предпочтительно осуществляют при температуре выше 0°С, особенно предпочтительно выше 15°С. Выдерживание процесса полимеризации в этих определенных температурных интервалах может быть полезным с точки зрения контролирования средней молекулярной массы продукта полимеризации.

Мономеры, которые являются подходящими для использования в качестве олефина, который подвергают реакции на стадии (а) процесса по настоящему изобретению, представляют собой альфа-олефины, которые имеют (1) по крайней мере один атом водорода у второго атома углерода, (2) по крайней мере два атома водорода у третьего атома углерода и (3) по крайней мере один атом водорода у 4 атома углерода (если по крайней мере 4-й атом углерода присутствует в олефине). Так, подходящие альфа-олефиновые мономеры включают те, которые представлены формулой H2C=CHR60, где R60 представляет собой прямой или разветвленный алкильный радикал, содержащий от 1 до 18 атомов углерода, и где любое разветвление, которое присутствует, находится у одного или более атомов, которые находятся не ближе к двойной связи, чем на 4 атома углерода. R60 представляет собой алкил, предпочтительно содержащий от 1 до 19 атомов углерода и более предпочтительно от 2 до 13 атомов. Таким образом, полезные альфа-олефины включают пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен и их смеси.

Стадию (а) процесса по настоящему изобретению контролируют таким образом, чтобы получился полимер, имеющий среднее число молекулярной массы не более чем 15000 и обычно от 300 до 15000 и предпочтительно от 400 до 8000. Среднечисловая молекулярная масса для таких полимеров может быть определена любым из известных пригодных способов. Одним из таких способов определения является вытеснительная хроматография (также известная как гельпроникающая хроматография, GPC), которая кроме того дает информацию относительно молекулярно-массового распределения (см. W. W. Yau, J. J. Kirkland и D. D. BIy, "Modern Size Exclusion Liquid Chromatography", John Wiley and Sons, New York, 1979). Молекулярно-массовое распределение (Mw/Mn) полимеров или сополимеров, полученных на стадии (а), обычно составляет менее чем 5, предпочтительно менее чем 4, более предпочтительно менее чем 3, например, оно находится между 1,5 и 2,5.

Когда используют катализатор формулы 2, 3 или 4, полимеры, полученные на стадии (а) по изобретению, дополнительно характеризуются тем, что они имеют вплоть до около 50% или более полимерных цепей с концевой ненасыщенностью этиленилиденового типа. Небольшое количество полимерных цепей может содержать концевую винильную ненасыщенность, которая представляет собой ПОЛИ-СН=СН2, и часть полимеров может содержать внутреннюю мононенасыщенность, например, ПОЛИ-С(Т')=(СН(Т2), где Т1 и Т2 каждый независимо представляет собой алкильную группу, содержащую от 1 до 18, предпочтительно до 8 атомов углерода, и ПОЛИ представляет собой полимерную цепь. Продукты полимеризации стадии (а) по изобретению содержат цепи, которые могут быть насыщены за счет водорода, но предпочтительно содержат полимерные цепи, по крайней мере 50, предпочтительно по крайней мере 60 и более предпочтительно по крайней мере 75 процентов (например 75-98%) которых содержат концевую этенилиденовую (винилиденовую) ненасыщенность. Процент полимерных цепей, содержащих этенилиденовую ненасыщенность, может быть определен с помощью спектроскопического анализа Fourier Transform Infrared (FTIR), титрования, протонного (Н) ЯМР или C13NMR.

В одном из предпочтительных воплощений изобретения стадия (а) осуществляется в жидкофазных условиях с использованием каталитической системы, содержащей катализатор формулы 2, 3 или 4, в которой М представляет собой переходный металл группы IVb, обычно титан, цирконий или гафний, и алюмоксан в качестве активатора при молярном соотношении алюмоксана к металлоцену 150 или более, и С3 -С20 альфа-олефины в составе сырья, содержащего более чем 1 массовый процент по крайней мере одной летучей углеводородной жидкости, но состоящего в основном из С3-С20 альфа-олефинов, полимеризуют с образованием в основном ненасыщенных на конце, вязких, в основном 1-олефинсодержащих поли(1-олефинов) или сополи(1-олефинов), имеющих содержание концевого винилидена более чем 50%.

В этом предпочтительном воплощении изобретения ненасыщенный на конце, вязкий полимерный продукт по изобретению представляет собой по существу поли(1-олефин) или сополи(1-олефин). Полимерные цепи вязких полимеров, полученных на стадии (а) способа по изобретению, являются в основном ненасыщенными на конце. Под выражением "в основном ненасыщенные на конце" подразумевается, что предпочтительно более чем около 90% полимерных цепей содержат ненасыщенность, более предпочтительно более чем около 95% полимерных цепей в полимерном продукте содержат концевую ненасыщенность.

Когда применяют катализатор формулы 5, 6, 7 или 8, полимеры, полученные на стадии (а) по изобретению, кроме того характеризуются, вследствие удаления легких компонентов (<С26), вязкостью между 5 и 200 сСт, индексом вязкости между 110 и 230, точкой текучести менее чем - 20°С и летучестью по Ноаку (Noack) при 250°С между 1 и 20%.

Когда применяют катализатор формулы 9, 10, 11 или 12, полимеры, полученные на стадии (а) по изобретению, кроме того характеризуются, вследствие удаления легких компонентов (<С26), вязкостью между 5 и 230 cСт, индексом вязкости между 110 и 200, точкой текучести менее чем - 20°С и летучестью по Ноаку при 250°С между 1 и 20%.

Вообще, продукты, полученные на стадии (а), представляют собой смеси, в которых компоненты и их относительные количества зависят исключительно от альфа-олефинового реагента, применяемого катализатора и условий процесса. Обычно продукты являются ненасыщенными и имеют вязкость, лежащую в интервале от около 2 до около 100 cСт при 100°С. По крайней мере часть смеси продуктов, как правило, имеет желательные свойства, например, вязкость, для конкретного применения. Компоненты в такой части продуктов обычно гидрируют для улучшения их устойчивости к окислению, и они отличаются длительной сохранностью, низкой летучестью, низкими точками застывания и высокими индексами вязкости, что делает их основным сырьем для получения смазочных масел и гидравлических жидкостей по состоянию уровня техники в данной области.

Однако обычно такая смесь продуктов включает значительные количества непрореагировавшего олефинового сырья, также как и компонентов продукта, которые не обладают необходимыми свойствами или не включают относительные количества каждого вязкого продукта, который удовлетворяет требованиям рынка. Так, стадию (а) часто осуществляют в условиях, которые требуются для получения смеси продуктов, которая содержит нежелательный избыток или неадекватное количество одного продукта для того, чтобы получить желаемое количество другого продукта.

Процесс по настоящему изобретению решает эту проблему путем фракционирования смеси продуктов, полученной на стадии (а) для того, чтобы отделить и выделить одну или более фракций, содержащих компоненты, имеющие желательные свойства, и отделения одной или более других фракций смеси продуктов для дополнительного процесса на стадии (b) способа по изобретению. Альтернативно весь продукт стадии (а) может быть подвергнут олигомеризации на стадии (b).

Фракция(и), выбранные для дополнительного процесса, затем подвергают действию условий олигомеризации в контакте с катализатором олигомеризации на стадии (b) таким образом, чтобы смесь продуктов содержала по крайней мере один продукт, обладающий желательными свойствами и в желательных количествах, который не образовался на стадии (а). Таким образом, стадия (b) позволяет превратить олефиновое сырье со стадии (а) с наибольшей эффективностью в желаемые количества продуктов, обладающих желательными свойствами. Таким образом, способ по настоящему изобретению позволяет осуществить лучший контроль за превращением сырья и позволяет получить широкий круг требуемых специфических олигомерных масел.

Любой подходящий катализатор олигомеризации, известный из уровня техники, в особенности кислотная каталитическая система олигомеризации и в особенности катализаторы типа Фриделя-Крафтса, такие как галогенангидриды кислот (Кислоты Льюиса) или протонная кислота (Кислота Бренстеда), могут быть применены в качестве катализатора олигомеризации на стадии (b). Примеры таких катализаторов олигомеризации включают, без ограничения, ВF3, BCl3, ВВr3, серную кислоту, сухой HF, фосфорную кислоту, полифосфорную кислоту, перхлорную кислоту, фторсульфокислоту, ароматические сульфокислоты и тому подобное. Такие катализаторы могут быть использованы в комбинации и вместе с промоторами, такими как вода, спирты, галогенводороды, алкилгалогениды и тому подобное. Предпочтительной каталитической системой стадии (b) является каталитическая система ВF3-промотор. Подходящими промоторами являются полярные соединения, предпочтительно спирты, содержащие от около 1 до 10 атомов углерода, такие как метанол, этанол, изопропанол, н-пропанол, н-бутанол, изобутанол, н-гексанол, н-октанол и тому подобное. Другие подходящие промоторы включают, например, воду, фосфорную кислоту, альдегиды жирных кислот (например, валериановой кислоты), ангидриды кислот, кетоны, органические сложные эфиры, простые эфиры, полигидрированные спирты, фенолы, простые эфиры спиртов и тому подобное. Простые и сложные эфиры, ангидриды кислот, кетоны и альдегиды обеспечивают лучшие свойства промоторов, когда их объединяют с другими промоторами, имеющими активный водород, например, водой или спиртами.

Количества промоторов, которые используют, являются эффективными для обеспечения более полного превращения за приемлемое время. Как правило, могут быть использованы количества в 0,01 массовых процентов или больше, в расчете на общие количества реагирующих олефинов. Количества, превышающие 1,0 массовых процентов, также могут быть применены, но это обычно не требуется. Предпочтительные количества лежат в интервале от около 0,025 до 0,5 массовых процентов в расчете на общее количество реагирующих олефинов. Используют такие количества ВF3, чтобы обеспечить молярные соотношения ВF3 к промотору от около 0,1 до 10:1 и предпочтительно больше, чем около 1:1. Например, используют количества ВF3 от около 0,1 до 3,0 массовых процентов в расчете на общее количество олефиновых реагентов.

Количество катализатора, которое используют, может поддерживаться на минимуме путем барботирования ВF3 в перемешиваемую смесь олефинового реагента только до тех пор, пока не будет соблюдено "наблюдаемое" условие, т.е. повышение температуры на 2-4°С. Поскольку винилиденовые олефины являются более реакционноспособными, чем виниловые олефины, требуется меньше катализатора ВF3 по сравнению с процессом олигомеризации виниловых олефинов, обычно используемым для производства РАО.

Высокая степень ненасыщенности винилиденового типа продукта стадии (а), когда используют катализаторы формулы 2, 3, или 4, делает продукт очень реакционноспособным на стадии олигомеризации (b). Кроме того, поскольку либо все количество продукта стадии (а), либо одна или более предварительно выбранных его фракций могут быть подвергнуты олиомеризации на стадии (b), возможно в способе по изобретению подобрать сырье для стадии (b) так, чтобы произвести желаемые относительные количества желаемых продуктов, со своей величиной вязкости, без получения при этом избытка одного из продуктов для того, чтобы получить желаемое количество другого продукта, который необходим.

Еще одно воплощение способа по изобретению заключается в соолигомеризации на стадии (b) предварительно выбранной фракции продукта стадии (а) с по крайней мере одним виниловым олефином, содержащим от 4 до 20 атомов углерода. Это приводит к превращению фракции продукта стадии (а), который может быть не нужным, например, димерной фракции, в более высокую фракцию, например, в тримерную фракцию, которая является полезной. Добавление другого винилового олефина, чем тот, который используют на стадии (а), к сырью стадии (b) позволяет осуществить дополнительный контроль за превращением сырья стадии (b) и даже увеличить круг заказанных специфических олигомерных масел, которые нужно произвести. Это также позволяет получить фракцию олигомеров, которую нельзя легко получить другими путями, например, соолигомеризацией С20 полимера со стадии (а) с С12виниловым олефином на стадии (b) с образованием преимущественно С32продукта. Идентичность применяемого винилового олефина и относительных количеств винилового олефина и вышеуказанной фракции смеси продуктов стадии (a) на стадии (b) может изменяться с тем, чтобы контролировать количество образовавшихся на стадии (b) продуктов.

Виниловые олефины, подходящие для использования в качестве дополнительных соединений, которые должны быть добавлены к сырью стадии (b) в этом процессе, содержат от 4 до около 30 атомов углерода и предпочтительно от около 6 до 20 атомов углерода, включая их смесь. Не ограничивающие примеры включают 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен и тому подобное. Могут быть использованы чистые виниловые олефины или смесь виниловых и винилиденовых и/или внутренних олефинов. Обычно сырье содержит по крайней мере около 85 массовых процентов винилового олефина. Дополнительно стадия (b) может протекать таким образом, что только фракция винилового олефина реагирует с предварительно выбранной фракцией полимера стадии (а).

Варьируя выбор фракции продукта стадии (а), который направляют в качестве сырья на стадию (b), и винилового олефина, добавляемого на стадии (b), могут быть получены заранее оговоренные специфические олигомерные масла. Например, вязкость такого продукта может варьироваться путем изменения количества и типа винилового олефина, добавляемого к реакционной смеси на второй стадии. Интервал молярных соотношений вышеуказанной предварительно выбранной фракции продукта стадии (а) к добавляемому виниловому может варьироваться, но обычно используют по крайней мере молярный эквивалент количества винилового олефина к вышеуказанной предварительно выбранной фракции продукта стадии (а) для того, чтобы полностью использовать вышеуказанную предварительно выбранную фракцию продукта стадии (а). Конечные масла имеют вязкость от около 1 до 20 сСт при 100° С. Предпочтительно молярные соотношения от около 10:1 до 1:1,5 и более типично около 1,3:1 дополнительно введенного винилового олефина к вышеуказанной предварительно выбранной фракции продукта стадии (а) используют в качестве сырья стадии (b). Виниловый олефин обычно добавляют в то время, когда по крайней мере около 30 массовых процентов вышеуказанной предварительно выбранной фракции продукта стадии (а) были подвергнуты олигомеризации на стадии (b).

Стадия (b) может быть проведена при атмосферном давлении. Немного повышенные давления, например вплоть до 50 фунтов на кв. дюйм, могут быть использованы и могут быть желательными для снижения времени реакции, однако они не являются необходимыми, поскольку винилиденовые олефины являются реакционноспособными соединениями. Время и температуру реакции на стадии (b) выбирают таким образом, чтобы достигнуть хорошей конверсии в желаемый продукт. Как правило, используют температуры от около 0 до 70°С с общим временем реакции от около 1/2 до 5 часов.

Продукты со стадии (b) способа по настоящему изобретению имеют предварительно выбранные желательные свойства, в особенности вязкость. Обычно продукты стадии (b) характеризуются, после удаления непрореагировавших мономеров и димеров, вязкостью, имеющей значения между 3 и 100 сСт, индексом вязкости между 110 и 180, точкой застывания менее чем -30°С и летучестью по Ноаку при 250°С между 2 и 25%.

Следующие примеры, призванные проиллюстрировать конкретные специфические воплощения изобретения, приведены ниже. Эти примеры служат лишь иллюстративным целям и не должны расцениваться как ограничивающие область действия нового изобретения, раскрытого здесь, поскольку существует много альтернативных модификаций и вариантов, которые доступны специалистам в этой области и которые будут подпадать под область и дух заявленного изобретения.

ПРИМЕРЫ

Все манипуляции с металлоценами и другими органометаллическими соединениями выполняют в закрытых сосудах в токе азота. Определение количества концевого винилидена в жидком образце осуществляют при использовании ЯМР путем интеграции площади пиков в олефиновых областях. Молекулярные веса определяют с использованием гельпроникающей хроматографии (GPC). Все вязкие свойства были определены с использованием соответствующих ASTM методов.

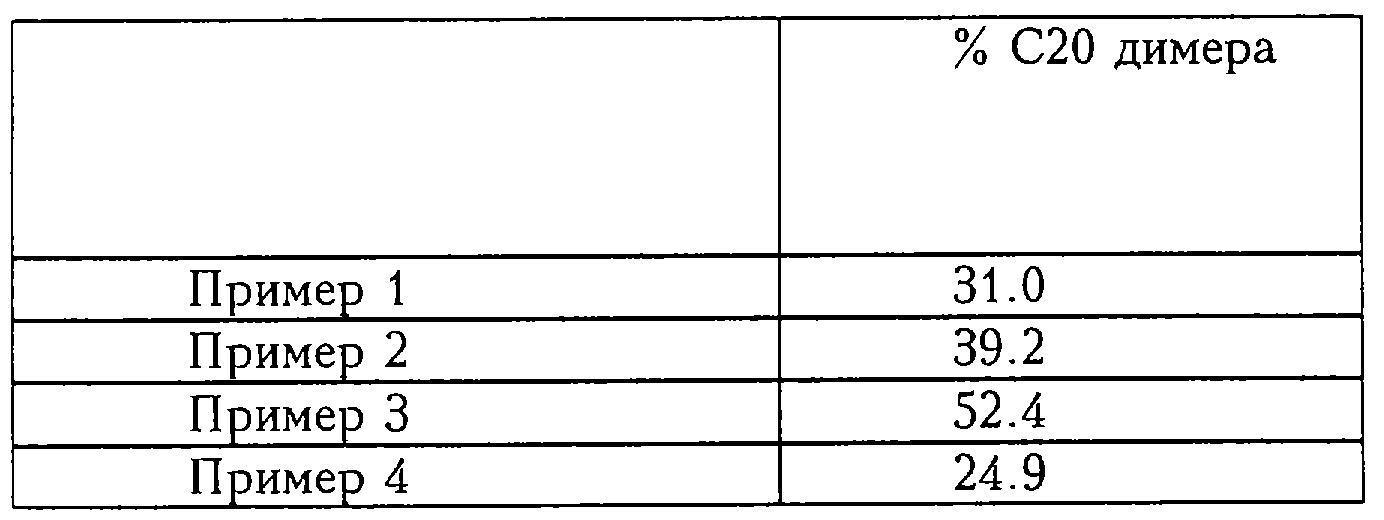

Первые три примера иллюстрируют полимеризацию на стадии (а) 1-децена, катализируемую дихлоридом цирконоцена с метилалюмоксановым активатором при трех различных температурах. Пример 4 отличается тем, что на стадии (а) включают диметилцирконоцен с боратным активатором.

ПРИМЕР 1

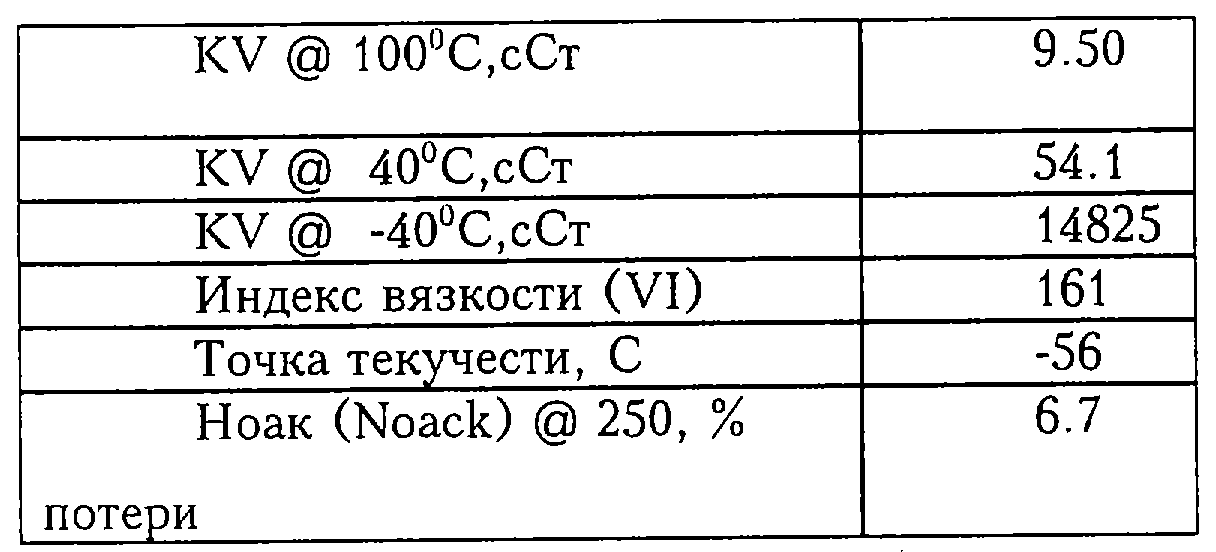

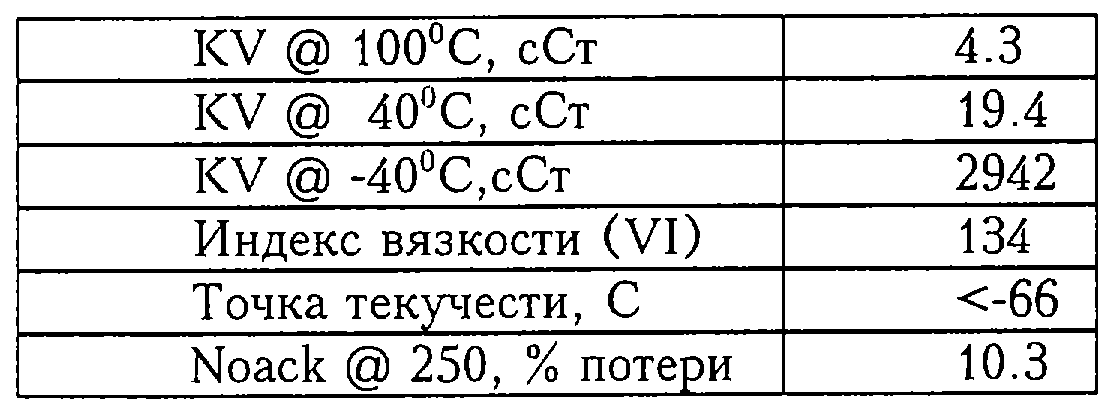

В 2-литровый реактор Парра в токе азота загружают 1096г 1-децена и нагревают до 65°С при перемешивании. Катализатор готовят путем предварительного смешивания в течение 10 минут раствора 37,0 мг дихлорида бис(циклопентадиенил)циркония в 20 мл толуола с 38,9 мл раствора метилалюмоксана (МАО) в толуоле (10 мас.% в толуоле, d=0,860 г/мл, 5,08 мас.% А1). Раствор, содержащий катализатор, вводят в реактор Парра, используя инжекторный аппарат. Реакционную массу перемешивают при температуре (65°С) в течение 3 часов и затем резко охлаждают путем выливания содержимого в сильно охлаждаемый сосуд, содержащий 200 мл 2N NaOH, органический слой отделяют и промывают. Затем органический слой последовательно промывают дистиллированной водой (2х200 мл) и сушат над MgSO4. Непрореагировавший децен отгоняют при пониженном далении, получают 948,5 г прозрачной жидкости. Дальнейшая перегонка этой жидкости при пониженном давлении дает в результате 294,1 г (31,0%) жидкого димера С20, содержащего по данным ЯМР более чем 80% винилидена. После удаления димера оставшуюся на дне фракцию гидрируют в стандартных условиях гидрирования (при 170°С, 400 пси (2,8 атм) водорода, при использовании Ni катализатора на кизельгуре), чтобы получить с высоким индексом вязкости (VI) синтетический основной продукт, имеющий следующие свойства:

ПРИМЕР 2

Эксперимент проводят в условиях примера 1 за тем исключением, что температуру полимеризации поддерживают на уровне 75°С. После захолаживания и промывки, проводя удаление непрореагировавшего децена при пониженном давлении, получают 941,8 г прозрачной жидкости. Дальнейшая перегонка этой жидкости при пониженном давлении дает в результате 369,4 г (39,2%) жидкого димера С20, содержащего по данным ЯМР более чем 80% винилидена. После удаления димера оставшуюся фракцию гидрируют в условиях, стандартных для гидрирования (при 170°С, 400 пси (2,8 атм) водорода, при использовании Ni катализатора на кизельгуре), получают основной продукт с высоким индексом вязкости (VI), со следующими свойствами:

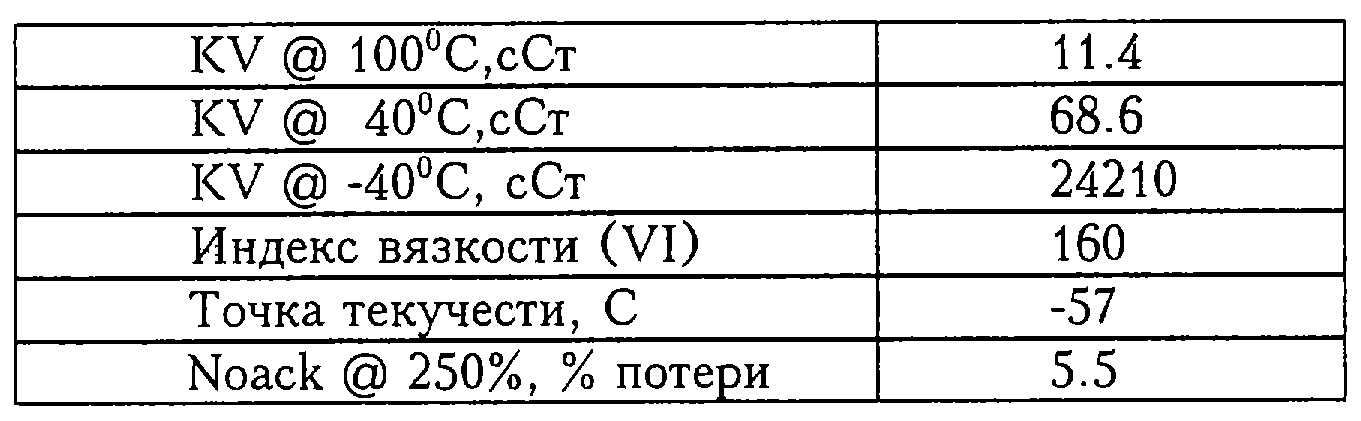

ПРИМЕР 3

Эксперимент проводят в условиях примера 1 за исключением того, что полимеризацию осуществляют при температуре 100°С. После захолаживания и промывки непрореагировавший децен отгоняют при пониженном давлении, в результате получают 908,6 г прозрачной жидкости. Дальнейшая перегонка этой жидкости при пониженном давлении позволяет получить 475,8 г (52,4%) жидкого димера С20, содержащего по данным ЯМР более чем 80% винилидена. После удаления димера оставшуюся фракцию подвергают гидрированию в стандартных условиях гидрирования (при 170°С, 400 пси (2,8 атм) водорода, при использовании Ni катализатора на кизельгуре) получают основной продукт с высоким индексом вязкости (VI), имеющий следующие свойства:

ПРИМЕР 4

В 2-литровый реактор Парра в токе азота помещают 882 г сухого 1-децена и нагревают до 100°С при перемешивании. Катализатор готовят путем предварительного смешивания в течение 10 минут раствора 3,5 мг диметилбис(циклопентадиенил) циркония в 20 мл толуола с 11,1 мг раствора N,N-диметиланалиний тетра(перфторфенил) бората в 50 мл толуола и 20 мл триизобутилалюминия. Раствор катализатора вводят в реактор Парра, используя инжекторный аппарат. Реакционную смесь перемешивают при температуре (100°С) в течение 3 часов и затем гасят, выливая содержимое в сильно охлажденный сосуд, содержащий 200 мл 2N NaOH, органический слой отделяют и промывают. Органический слой последовательно промывают дистиллированной водой (2х200 мл) и сушат над MgSO4. Удаление непрореагировавшего децена при пониженном давлении в результате приводит к 197,2 г прозрачной жидкости. Дальнейшая перегонка этой жидкости при пониженном давлении позволяет получить 49,2 г (24,9%) жидкого димера С20, содержащего по данным ЯМР около 60% винилидена. После удаления димера оставшуюся фракцию гидрируют в условиях стандартного режима гидрирования (при 170°С, 400 пси (2,8 атм), при использовании Ni катализатора на кизельгуре), получают основной продукт с высоким индексом вязкости (VI), имеющий следующие свойства:

Следующая таблица показывает % С20 (димера децена), выделенного в условиях примеров 1-4. ЯМР-анализом обнаружено более чем 80% винилиденового олефина в продуктах примеров 1-3; пример 4 показывает, что содержание винилиденового олефина составляет около 60%.

В примере 5 фракция димера (С20) из продукта стадии (а), полученного в примерах 1-3, вступает в реакцию с 1-деценом на стадии (b), при этом образуется более употребимый продукт, первичный тример (С30) и тетрамер (С40). Пример 6 показывает, что продукт стадии (b) остается неизменным, если димерную фракцию продукта стадии (а) получают при использовании боратного активатора или активатора МАО.

ПРИМЕР 5

В 1-галонный реактор Парра загружают 643,0 г жидкого С20 димера, выделенного из примеров 1-3, 357,0 г 1-децена, 2,0 г 1-бутанола и доводят до 50°С при перемешивании. Добавляют трифторид бора и медленно устанавливают давление 20 пси (0,14 атм). Реакционную смесь перемешивают в течение 90 минут, затем гасят с помощью 500 г 8% NaOH и промывают дистиллированной водой. Удаляют непрореагировавшие и летучие жидкости при пониженном давлении (200°С, 0,05 пси Hg (2,8 атм), получают в результате 804,7 г прозрачной жидкости, которую подвергают гидрированию в обычных для стандартного гидрирования условиях (при 170°С, 400 пси (2,8 атм) водорода, при использовании Ni катализатора на кизельгуре), получают основной продукт с высоким индексом вязкости (VI), обладающий следующими свойствами:

Пример 6

В 1-галлонный реактор Парра загружают 536,0 г жидкого С20 димера, выделенного при осуществлении процесса в условиях, идентичных примеру 4 (каталитическая система: металлоцен/борат), 356,0 г 1-децена, 1, 0 г 1-пропанола и выдерживают при 35°С с перемешиванием. Вводят трифторид бора и затем медленно устанавливают давление 20 пси (0,14 атм). Реакционную смесь перемешивают в течение 2 часов. Продукт извлекают по методике, аналогичной методике примера 5, получая в результате перед гидрированием 700,9 г прозрачного жидкого продукта. Газохроматографический анализ полученной смеси продуктов был фактически идентичен анализу продукта, выделенного в случае, когда жидкий димер С20 в этом эксперименте заменяют на жидкий С20 из примеров 1-3. Это означает, что жидкости, имеющие одинаковые физические свойства, получены для димерных продуктов, образованных из металлоцен/МАО каталитической системы (примеры 1-3) и металлоцен/боратной каталитической системы (пример 4).

Пример 7 иллюстрирует реакцию фракции димера (С20) продукта стадии (а) с 1-додеценом, при получении продукта стадии (b), главным образом С32, который не может быть легко получен с высоким выходом с помощью одностадийного процесса. Пример 9 отличается от примера 7 тем, что тетрадецен, используемый на стадии (b), в свою очередь приводит к продукту прежде всего С34, который также не может быть легко с высоким выходом получен в условиях любого одностадийного процесса.

Пример 8 иллюстрирует полимеризацию 1-децена на стадии (а), за которой следует удаление непрореагировавшего 1-децена с последующей реакцией всех оставшихся продуктов стадии (а) с 1-деценом на стадии (b). Таким образом, димерная часть продукта стадии (а) может быть превращена в более пригодные высшие олигомеры на стадии (b) с или без первоначального удаления их из остаточного продукта стадии (а).

ПРИМЕР 7

Реактор Парра в 1 галлон заполняют 651,2 г жидкого димера С20, выделенного из примеров 1-3, 400,1 г 1-додецена, 1,0 г 1-пропанола, доводят до 45°С при перемешивании. Вводят трифторид бора и медленно доводят давление до 20 пси (0,14 атм). Реакционную смесь перемешивают в течение 2 часов, а затем гасят с помощью 500 г 8% NaOH и промывают дистиллированой водой. После удаления непрореагировавших и летучих жидкостей при пониженном давлении (230°С, 0, 05 мм Hg) получают 870,2 г прозрачной жидкости, которую подвергают гидрированию в соответствии со стандартным набором условий гидрирования (при 170°С, 400 пси (2,8 атм) водорода, при использовании №катализатора на кизельгуре) с получением основного продукта с высоким индексом вязкости (VI), обладающего следующими свойствами:

ПРИМЕР 8

Вначале 2-литровый реактор Парра в токе азота загружают 1094 г сухого 1-децена и температуру доводят до 100°С при перемешивании. Катализатор готовят предварительным смешиванием в течение 10 минут раствора 37,0 мг дихлорида бис(циклопентадиенил)циркония в 20 мл толуола с 38,9 мл раствора метилалюмоксана (МАО) в толуоле (10 мас.%, d=0,860 г/мл, 5,08 мас.% А1). Каталитический раствор вводят в реактор Парра с использованием инжекторного аппарата. Реакционную смесь перемешивают при температуре (100°С) в течение 3 часов и затем гасят путем выливания содержимого в сильно охлажденный сосуд, содержащий 200 мл 2N NaOH, органический слой отделяют и промывают. Органический слой последовательно промывают дистиллированной водой (2×200 мл) и сушат над MgSO4. Удаление непрореагировавшего децена при пониженном давлении позволяет выделить 908,6 г прозрачной жидкости. На следующей стадии 1-галлонный реактор Парра загружают 710,0 г вышеуказанной выделенной жидкостью, 357,0 г 1-додецена, 3,0 г 1-бутанола и нагревают при перемешивании до 50°С. Вводят трифторид бора и затем медленно доводят давление до 20 пси (0,14 атм). Реакционную смесь перемешивают в течение 2 часов, затем гасят с помощью 500 г 8% NaOH и промывают дистиллированной водой. Удаляют непрореагировавшие и летучие жидкости при пониженном давлении (220°С, 0,05 ммHg), что в результате позволяет выделить 844,2 г прозрачной жидкости, которую гидрируют при стандартном наборе условий гидрирования (при 170°С, 400 пси (2,8 атм) водорода, при использовании Ni катализатора на кизельгуре), получают основной продукт с высоким индексом вязкости (VI), обладающим следующими свойствами:

ПРИМЕР 9

1-галлонный реактор Парра загружают 650, 0 г жидкого С20 димера, выделенного из примеров 1-3, 350,0 г 1-тетрадецена, 1,0 г 1-пропанола и температуру доводят до 40°С при перемешивании. Вводят трифторид бора и медленно доводят давление до 20 пси (0,14 атм). Реакционную смесь перемешивают в течение 2 часов, гасят 500 г 8% NaOH и промывают дистиллированной водой. Удаляют непрореагировавшие и летучие жидкости при пониженном давлении (248°С, 0,05 ммHg), в результате получают 846,7 г прозрачной жидкости, которую гидрируют при стандартном наборе условий гидрирования (при 170°С, 400 пси (2,8 атм) водорода, при использовании Ni-катализатора на кизельгуре), получают основной продукт с высоким индексом вязкости (VI), обладающий следующими свойстами:

ПРИМЕР 10

Типичный пример полимеризации, использующий катализатор, выбранный из формул 5-12, представлен как следующий: раствор 100 мг (0,068 ммол) Pd-a-дииминового комплекса [2,6-(1Pr)2C6H3N=C(Me)-C(Me)=NC6H32,6-(1Pr)2Pd(CH2)3C(O)OMe]B{ 3,5-С6Н3(СF3)3 }4 в 100 мл хлорбензола помещают в 2-литровый реактор Парра в токе азота. Реактор нагревают до 65°С и раствор перемешивают механической мешалкой при той же температуре.

В реактор нагнетают этилен до 100 кПа и полимеризацию продолжают в течение 10 часов. Давление этилена сбрасывают через отверстие и реакцию гасят спустя 10 часов способом, подобным описанному в примере 1, продукт выделяют. Возможно получить продукт различной вязкости от 2 до более 500 сСт в результате замены катализатора, температуры процесса полимеризации, давления этилена или их комбинации.

ПРИМЕР 11

Другой типичный пример процесса полимеризации, использующий катализатор, выбранный из формул 5-12, выполнен следующим образом. Раствор 100 мг (0,069 ммол) Pd-a-дииминового комплекса [2,6-(1Pr)2C6H3N=C(H)-C(H)=NC6H32,6-(1Pr)2Pd(CH2)3C(O)OMe]В{3,5-С6Н3(СF3)2 }4 в 150 мл хлорбензола помещают в 2-литровый реактор Парра под током азота. Реактор нагревают до 650°С и раствор перемешивают механической мешалкой при комнатной температуре. В реактор нагнетают этилен до 100 кПа и полимеризацию ведут в течение 10 часов. Давление этилена сбрасывают через отверстие и реакцию прекращают через 10 часов способом, подобным тому, что описан в примере 1, и продукт выделяют. Возможно получить продукт различной вязкости от 2 до 500 сСт за счет изменения катализатора, температуры полимеризации, давления этилена или их комбинации

ПРИМЕР 12

Другой типичный пример процесса полимеризации использует катализатор, выбранный из формул 5-12, выполнен следующим образом. Раствор 100мг (0,068ммол) Pd-a-дииминового комплекса [2,6-(1Pr)2C6 H3N=C(Me)=NC6H32,6-(1Pr)2Pd(Me)(OEt2)]B{3,5-C6H3(CF3)2}4 в 150 мл хлорбензола помещают в реактор Парра под током азота. Реактор заполняют этиленом до 100 кПа и полимеризацию продолжают в течение 10 часов. Сбрасывают давление этилена через отверстие и реакцию гасят в течение 10 часов обычным способом, описанным в примере 1, и продукт извлекают. Возможно получить продукт различной вязкости от 2 до 500 сСт за счет изменения катализатора, температуры полимеризации, давления этилена или комбинации этих параметров.

ПРИМЕР 13

Другой типичный пример процесса полимеризации, использующий катализатор, выбранный из формул 5-12, выполнен следующим образом. Раствор 100 мг (0,071 ммол) Ni-a-дииминового комплекса

[2,6-(1Pr)2C6H3N=C(Me)-C(Me)=NC6H32,6-(1 Pr)3Ni(Me)(OEt2)]B{3,5-С6Н3(СF3)2}4 в 100 мл хлорбензола помещают в 2-литровый реактор Парра под током азота. Реактор нагревают до 65°С и раствор перемешивают механической мешалкой при этой температуре. Реактор заполняют этиленом до давления 100 кПа и полимеризацию продолжают в течение 10 часов. Сбрасывают давление этилена через отверстие и реакцию гасят через 10 часов обычным способом, подобным тому, что описан в примере 1, продукт выделяют. Возможно получить продукт различной вязкости от 2 до 500 сСт за счет замены катализатора, температуры полимеризации, давления этилена или их комбинации.

ПРИМЕР 14

Другой типичный пример процесса полимеризации, включающий катализатор, выбранный из формул 5-12, выполнен следующим образом. Раствор 100 мг (0,072 ммол) Ni-a-дииминового комплекса

[2,6-(1Pr)2C6H3 N=C(H)-C(H)=NC6H32,6-(1Pr)2Ni(Me)(OEt2)]B{3,5-C6H3(CF3)2}4 в 150 мл хлорбензола помещают в 2-литровый реактор Парра под током азота. Реактор нагревают до 65°С и раствор перемешивают механической мешалкой при этой температуре. Реактор заполняют этиленом до давления 100 кПа и полимеризацию продолжают в течение 10 часов. Давление этилена сбрасывают через отверстие и реакцию гасят через 10 часов обычным способом по примеру 1 и продукт выделяют. Возможно получить продукт различной вязкости от 2 до 500 сСт в результате замены катализатора, изменения температуры полимеризации, давления этилена или их комбинации.

Из приведенного выше описания ясно, что цель настоящего изобретения достигнута. Поскольку только определенные воплощения изобретения были предложены, альтернативные воплощения и различные модификации могут быть разработаны, исходя из вышеописанного специалистами в этой области. Эти и другие альтернативы входят в дух и границы настоящего изобретения.

Реферат

Исследование: нефтехимия. Сущность: проводят полимеризацию сырья, содержащего один или более 1-олефинов от С3 до С20, в присутствии катализатора, представляющего собой катализатор из переходного металла и объемного лиганда и затем проводят олигомеризацию по крайней мере предварительно отобранной фракции полученного продукта, которая имеет свойства, выходящие за рамки предварительно определенного интервала желательных свойств. Технический результат: повышение качеств целевого продукта. 25 з.п. ф-лы, 9 табл.

Формула

Комментарии