Распылительное насадочное устройство для распылительной сушки - RU2687945C2

Код документа: RU2687945C2

Чертежи

Описание

Изобретение относится к однофазному распылительному насадочному устройству для распылительной сушки, содержащему насадку, обеспеченную по меньшей мере одним отверстием насадки для выпуска распыленных капель продукта, подлежащего сушке, и по меньшей мере одним входным отверстием для подачи упомянутого продукта в вихревую камеру насадки, и имеющему устройство для регулирования размера выпускаемых капель в режиме реального времени в ходе распылительной сушки. Изобретение также относится к аппарату для распылительной сушки, содержащему упомянутое распылительное насадочное устройство, и способу распылительной сушки, в котором используется упомянутое распылительное насадочное устройство.

Изготовление пищевых порошков в основном осуществляется с помощью распылительной сушки. Этот способ превращает эмульсии, суспензии и дисперсии в порошок. Распылительные насадочные устройства создают капли, которые высушиваются в горячем воздухе путем испарения воды. Конечное качество порошка, конечная текстура порошка, технологическая схема сушильной машины, эффективность сушки, характер загрязнения стен, эксплуатационная безопасность — вот лишь несколько характеристик, напрямую связанных с качеством распыления и, следовательно, процессом атомизации.

Можно применять различные насадочные устройства, но однофазные насадочные устройства имеют преимущество, поскольку для поддержания атомизации продукта, подлежащего распылительной сушке, не требуется добавлять жидкость или газ. Однако осуществлять атомизацию продуктов с высокой вязкостью с помощью таких однофазных насадочных устройств труднее.

В известных способах распылительной сушки используют атомизационные насадочные устройства с фиксированными геометрическими формами, которые нельзя регулировать в режиме реального времени в зависимости от условий процесса и продукта во время запуска, производственного процесса и завершения работы. Вместо этого операторы изменяют геометрические формы насадочных устройств до начала производственного цикла, что не позволяет учесть все производственные ситуации. Упомянутые насадочные устройства выбирают по таблицам свойств воды. Изготовление пищевых порошков осуществляется при значительно более высоких вязкостях в сравнении с простой водой. Дополнительно во время осуществления процесса распылительной сушки желательно обеспечить максимально возможное общее содержание твердых веществ, чтобы снизить расходы и потребление энергии в ходе процесса. Увеличение общего содержания твердых веществ, в свою очередь, повышает вязкость продукта, подлежащего распылительной сушке. Как правило, вязкости распыляемых пищевых концентратов с высоким общим содержанием твердых веществ находятся в диапазоне, составляющем от 1 до 1000 мПа·с. Однофазные насадочные устройства, способные успешно функционировать в таком широком диапазоне вязкостей и, в частности, при наиболее высоких вязкостях, неизвестны.

Например, в молочных эмульсиях с общим содержанием твердых веществ более 50% вязкость концентрата увеличивается по мере дополнительного увеличения общего содержания твердых веществ по экспоненциальному закону. Это обстоятельство вызывает проблемы при распылительной сушке, когда вязкость концентрата превышает проектный предел для однофазных насадочных устройств атомизации. Проектный предел определяется нарушением потока воздуха в атомизаторе, при котором прекращается создание капель, и, таким образом, распылительная сушка перестает быть эффективной и не образуется агломерация порошков с требуемой текстурой. В распылительных насадочных устройствах предшествующего уровня техники не удается визуально определять нарушение потока воздуха в насадочных устройствах атомизации, поэтому в настоящее время отсутствуют средства для управления процессом распылительной сушки так, чтобы поддерживать наилучшие условия, не приводящие к таким проблемам, как засорение порошком конусов и циклонов, загрязнение стенок или формирование «бороды» на распылителе — и это лишь некоторые из проблем.

В патенте WO 2007/071235 A1 описаны известная конструкция насадочного устройства и способ монтажа конструкции насадочного устройства в стенке аппарата для распылительной сушки.

Эта известная конструкция насадочного устройства содержит продольную удлинительную насадку, через которую материал, подлежащий сушке, может подаваться в отверстие насадки, из которого он выпускается в форме капель потоком сушильного газа подходящего типа.

На продольном конце этой известной конструкции насадочного устройства расположены два диска, которые могут вращаться друг относительно друга. Оба диска имеют коническое внутреннее поперечное сечение, поэтому при повороте дисков друг относительно друга расстояние между дисками становится больше или меньше.

Поскольку верхний из этих двух дисков расположен впритык к трубчатому насадочному устройству, на котором, в свою очередь, расположена удлинительная насадка, расстояние между концом удлинительной насадки и отверстием насадки может изменяться. Перед началом рабочего процесса с применением этой известной конструкции насадки два диска поворачивают друг относительно друга, чтобы регулировать вышеупомянутое расстояние.

Таким образом, эта известная конструкция насадочного устройства аналогична описанной выше конструкции насадочного устройства, поскольку регулировку конструкции насадочного устройства требуется осуществлять до начала производственного процесса и ее нельзя переналадить без прерывания производственного процесса.

Однако поскольку условия продукта и процесса изменяются в период между запуском и остановкой процесса, качество получаемого продукта меняется, и как на самом насадочном устройстве, так и на стенках сушильной камеры могут возникать отложения продукта.

Поэтому существует необходимость в распылительном насадочном устройстве, позволяющем избежать этих недостатков.

В соответствии с первым аспектом изобретения предлагается однофазное распылительное насадочное устройство для распылительного аппарата, содержащее насадку, обеспеченную по меньшей мере одним отверстием насадки для выпуска распыленных капель продукта, подлежащего сушке, и по меньшей мере одним входным отверстием для подачи упомянутого продукта в вихревую камеру насадки, характеризующееся устройством для регулирования размера выпускаемых капель в режиме реального времени в ходе процесса распылительной сушки, отличающееся тем, что данное устройство содержит плунжер для регулирования объема упомянутой вихревой камеры насадки на основе параметров процесса распылительной сушки и параметров продукта, полученных в режиме реального времени во время процесса распылительной сушки, и дополнительно отличающееся тем, что стенки вихревой камеры насадки не имеют поверхности, на которой создается турбулентность, и что продукт, подлежащий сушке, имеет вязкость, составляющую от 1 до 1000 мПа·с, предпочтительно от 20 до 1000 мПа·с.

Это означает, что распылительное насадочное устройство в соответствии с изобретением образует встроенное средство для контроля размера распыленных капель во время распылительной сушки. Качество распыления можно оценить с точки зрения распределения размера капель и соответствующего среднего диаметра капель, то есть диаметра Саутера D32.

Распылительное насадочное устройство в соответствии с изобретением позволяет достичь следующих основных производственных целей: обеспечить минимальный диаметр Саутера для наиболее быстрого и равновесного испарения воды, оптимальную агломерацию порошка для поддержания постоянного качества порошка, равновесное распределение частиц порошка по размерам для поддержания постоянного качества порошка, исключить подгорание частиц для поддержания постоянного качества порошка, добиться минимального загрязнения стенки порошком, минимального загрязнения распылительного насадочного устройства и повысить безопасность сушильной машины за счет устранения капельного подтекания и устранения подгорания частиц, а также обеспечить рабочее окно для распылительных насадочных устройств с целью распыления в проектных пределах без превышения уровня так называемого нарушения потока воздуха.

В соответствии с преимущественным вариантом осуществления изобретения устройство содержит средство для регулирования геометрической формы вихревой камеры насадки на основе параметров процесса распылительной сушки, таких как массовый расход при распылении, давление распыления, и параметров продукта, таких как плотность продукта, сдвиговая вязкость продукта, причем параметры можно получить или оценить в режиме реального времени во время процесса распылительной сушки.

Таким образом, можно регулировать геометрическую форму насадочного устройства в режиме реального времени на основе параметров, определяющих выход процесса и качество полученного продукта. Дополнительно это позволяет уменьшить время незапланированного простоя аппарата для распылительной сушки, снабженного распылительным насадочным устройством в соответствии с изобретением, из-за существенного сокращения времени очистки благодаря минимизации загрязнения оборудования.

Кроме того, предпочтительно, чтобы стенки вихревой камеры насадки не имели поверхностей, на которых создается турбулентность, так как такие поверхности могут нарушить формирование жидкой пленки в вихревой камере насадки и, таким образом, помешать контролю размера капель.

Насадочное устройство может быть обеспечено электроприводом, регулирующим геометрическую форму вихревой камеры, причем контроль привода осуществляется устройством управления на основе параметров процесса распылительной сушки и параметров продукта, как было упомянуто выше. Для изменения геометрии вихревой камеры в соответствии с преимущественным вариантом осуществления изобретения устройство содержит плунжер для регулирования объема вихревой камеры насадки.

Путем перемещения плунжера в вихревую камеру насадки и из нее с помощью электропривода осуществляется регулировка высоты вихревой камеры насадки. Таким образом, перемещая плунжер, можно изменять геометрическую форму вихревой камеры насадки в режиме реального времени во время производственного процесса в зависимости от параметров продукта и процесса, как было упомянуто выше.

Перемещение плунжера осуществляется электроприводом, который, в свою очередь, контролируется устройством управления, таким как программируемая схема. Эта схема подает управляющие сигналы на электропривод в зависимости от вышеупомянутых параметров.

Для достижения вышесказанного в соответствии с преимущественным вариантом осуществления изобретения электропривод содержит электродвигатель для приведения во вращение выходного вала, причем вращение преобразуется в продольное движение плунжера посредством резьбового зацепления между выходным валом и плунжером. Таким образом достигается механически устойчивая и простая в обращении конфигурация.

В соответствии с вариантом осуществления изобретения обеспечивается соединительная втулка, которая разъемно прикреплена к электроприводу и снабжена продольным каналом, вмещающим с возможностью вращения полый вал, который передает вращательное движение выходного вала электропривода на регулировочный штифт, приводящий плунжер в движение в осевом направлении в вихревую камеру насадки и из нее.

Регулировочный штифт обеспечен продольным каналом с внутренней резьбой, которая зацепляется с наружной резьбой плунжера, так что вращательное движение регулировочного штифта преобразуется в продольное движение подвижного в осевом направлении плунжера.

В соответствии с преимущественным вариантом осуществления изобретения вихревая камера насадки обеспечена корпусом вихревой камеры, вставленным во внутреннюю камеру корпуса насадки, причем корпус насадки разъемно закреплен на соединительной втулке, упомянутой выше, а корпус вихревой камеры обеспечен канальным отверстием, которое расположено сообразно отверстию для ввода материала в вихревую камеру насадки корпуса вихревой камеры. Такой материал может представлять собой, например, пасту для изготовления молочных и питательных продуктов.

Вихревая камера насадки может быть обеспечена направляющей поверхностью в форме сужающейся спирали для ускорения движения пасты в направлении отверстия насадки, чтобы капли материала выводились с высокой скоростью. Поскольку материал несжимаем, можно изменять угол конуса распылительного рожка и диаметр капель регулируемым перемещением плунжера в пределах вихревой камеры насадки в соответствии с текущими параметрами продукта и процесса, установившимися в ходе процессе производства продукта, который требуется получить.

В соответствии с преимущественным вариантом осуществления изобретения отверстие для введения материала в вихревую камеру насадки проходит радиально к продольной оси насадки, и материал продукта передается к насадке посредством трубки, соединенной с отверстием.

Для обеспечения базовой модификации выходных характеристик распылительного насадочного устройства корпус насадки снабжен разъемно установленной диафрагменной пластиной, так что диаметр отверстия насадки можно изменять, заменяя диафрагменную пластину диафрагменной пластиной другого диаметра.

В соответствии с предпочтительной характеристикой угол конуса распыленного тумана, образованного каплями продукта, и размер капель можно изменять за счет перемещения в осевом направлении плунжера относительно вихревой камеры насадки.

Распылительное насадочное устройство изобретения позволяет контролировать процесс в автоматическом режиме, что дает возможность осуществлять атомизацию в машинах распылительной сушки в проектных пределах. Как следствие, обеспечиваются более высокие и стабильные эксплуатационные характеристики процесса при снижении корректирующих усилий и более стабильные свойства качества порошка. Было определено, что распылительное насадочное устройство изобретения, обеспечивающее активный контроль атомизации, которое предпочтительно активируется программой автоматизированного управления, обеспечивает оптимальную работу машин распылительной сушки.

В соответствии со вторым аспектом изобретения предлагается аппарат для распылительной сушки, содержащий распылительное насадочное устройство изобретения, описанное в настоящем документе, и дополнительно содержащее встроенное устройство измерения дифференциального перепада давления для непрерывного определения сдвиговой вязкости (ƞ) пастообразного продукта, имеющего вязкость в диапазоне от 1 до 1000 мПа·с, обеспеченное в байпасе к производственной линии перед распылительным насадочным устройством.

В преимущественном варианте осуществления изобретения байпас содержит насос, расходомер, трубку перепада давления и необязательно гаситель пульсаций, при этом предпочтительно в байпасе скорость сдвига составляет выше 1000 с-1, а число Рейнольдса — ниже 2300.

В качестве входного параметра для контроля распылительного насадочного устройства используется сдвиговая вязкость. Это позволяет в режиме реального времени контролировать распылительное насадочное устройство. Соответственно, это позволяет в режиме реального времени контролировать размер распыленных капель на основе критерия устойчивости, включающего в себя массовый расход при распылении Qm, давление распыления P, плотность продукта (ρ) и вязкость продукта (ƞ).

Кроме того, контроль распылительного насадочного устройства на основе определяемой в режиме реального времени сдвиговой вязкости позволяет добиться стабильной агломерации порошка в продукте в ходе производственного цикла независимо от общего содержания твердых частиц (TS) или независимо от флуктуаций массового расхода. Этот способ позволяет достичь автоматизации процесса благодаря улучшенной и упрощенной воспроизводимости и надежности свойств продукта для различных типов машин распылительной сушки. Конкурентный контроль производственного процесса достигается за счет улучшенных конечных свойств порошка, таких как влажность порошка, плотность при утряске, конечный размер агломерата и стабильность агломерата. Благодаря автоматизации также повышается экономичность производства и эффективность процесса (достигаются оптимальные эксплуатационные характеристики).

Встроенное устройство измерения дифференциального перепада давления обеспечивает регистрацию текущей сдвиговой вязкости продуктов, например кофе и молочных продуктов перед атомизацией, обладающих конкретными характеристиками продукта, такими как высокая вязкость (например, выше 1, предпочтительно выше 20, более предпочтительно выше 100 мПа·с) и разжижение при сдвиге потока (определение второго плато ньютоновской вязкости (ƞ)). Полученная в режиме реального времени информация о сдвиговой вязкости необходима для работы с управляемым испарителем или распылительным насадочным устройством в режиме реального времени, чтобы определить оптимальную конфигурацию испарителя или атомизатора и выдать предупреждение в случае достижения проектного предела. Встроенное устройство измерения дифференциального перепада давления позволяет калибровать сдвиговую вязкость для ньютоновских и, в частности, неньютоновских текучих сред, разжижающихся при сдвиге, на основе лабораторных реометров.

Другие способы измерения сдвиговой вязкости в режиме реального времени занижают либо завышают предварительно определенные значения сдвиговой вязкости молочных и питательных продуктов питания (посредством лабораторного реометра). В частности, для текучих сред, разжижающихся при сдвиге, частотный способ измерения, способ измерения на основе силы Кориолиса и способ с использованием кварцевых вискозиметров не позволяют определить 2-е плато ньютоновской вязкости для текучих сред, разжижающихся при сдвиге, из-за отсутствия информации о применимом поле течения для конкретного способа (и, следовательно, неизвестных скоростях сдвига).

Таким образом, применение устройства измерения дифференциального перепада давления сделало возможной регистрацию в режиме реального времени так называемого второго плато ньютоновской вязкости у пищевых неньютоновских текучих сред и позволило, таким образом, осуществлять калибровку по предварительно определенным реограммам сдвиговой вязкости продукта, полученным путем лабораторных реометрических изменений.

Ниже приводится более подробное описание изобретения с использованием варианта его осуществления и прилагаемых чертежей.

На фиг. 1 представлен вид сбоку с частичным разрезом варианта осуществления распылительного насадочного устройства в соответствии с изобретением;

на фиг. 2 представлен вид в разрезе полого вала распылительного насадочного устройства с фиг. 1;

на фиг. 3 представлен вид с частичным разрезом регулировочного штифта;

на фиг. 4 представлен вид спереди корпуса вихревой камеры распылительного насадочного устройства с фиг. 1; и

на фиг. 5 и 5A представлены вид сбоку и вид спереди (в направлении стрелки А) плунжера распылительного насадочного устройства с фиг. 1;

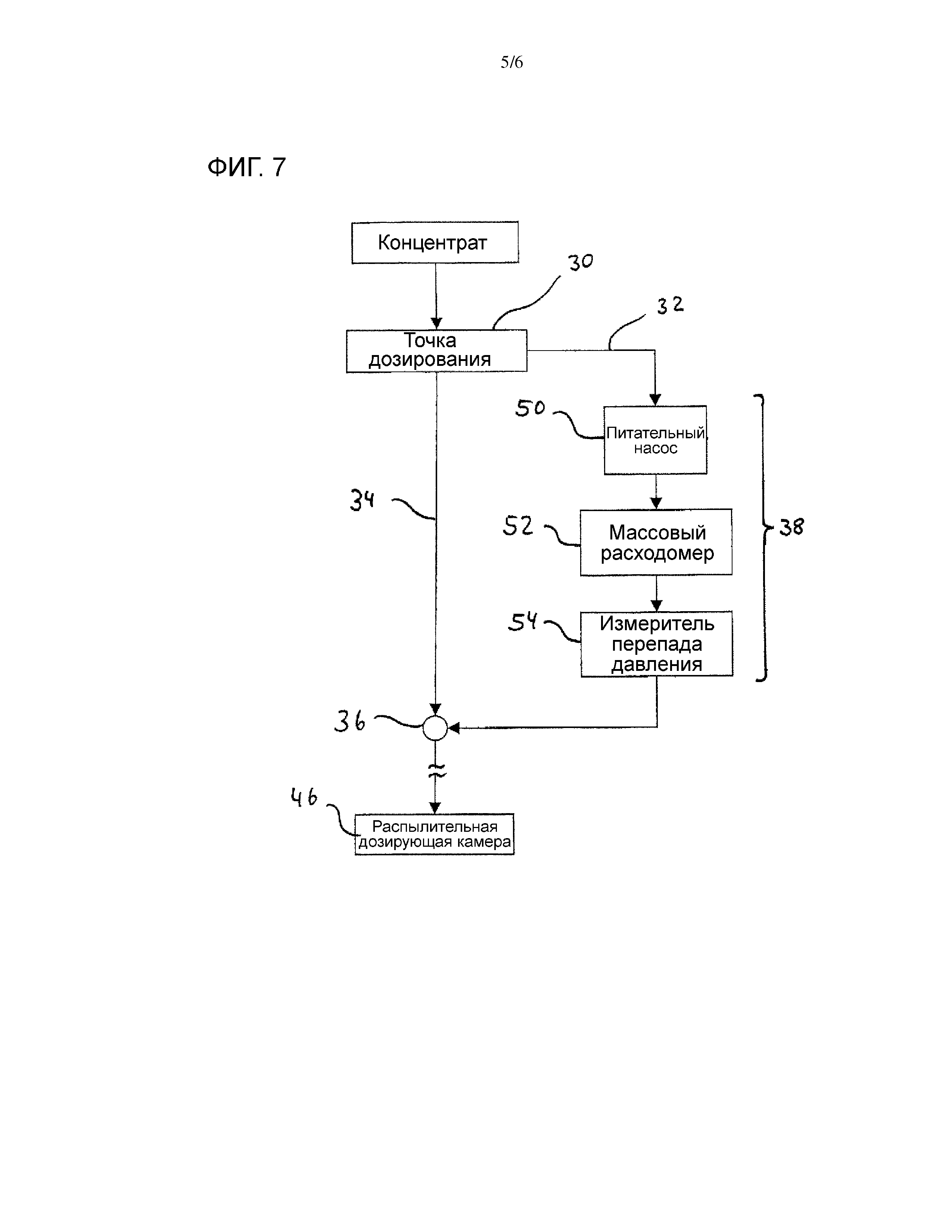

на фиг. 6 представлена блок-схема процесса контроля размера распыленных капель распылительного насадочного устройства изобретения;

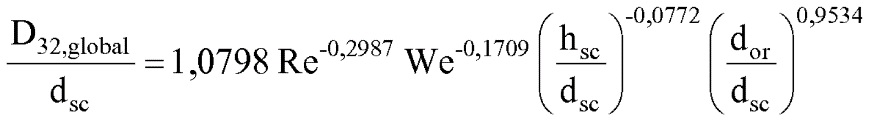

на фиг. 7 представлена блок-схема способа, основанного на измерении дифференциального перепада давления, который может быть реализован с применением устройства измерения дифференциального перепада давления, аналогичного применяемому в предпочтительном варианте осуществления настоящего изобретения;

на фиг. 8 представлен принцип действия устройства измерения дифференциального перепада давления, применяемого в предпочтительном варианте осуществления настоящего изобретения.

Распылительное насадочное устройство 1 в соответствии с фиг. 1 содержит электропривод 2, обеспеченный интерфейсом (таким как интерфейс Profibus или интерфейс Ethernet/IP) и источником питания (например, источником питания на 24 В постоянного тока) в 3 и электродвигателем 4, включающем передачу, соединенную с 3.

Электродвигатель 4 приводит во вращение выходной вал 5. Выходной вал 5 проходит в продольный внутренний канал 6 полого вала 7, который более подробно представлен на фиг. 2.

Полый вал 7 установлен с возможностью вращения в продольном внутреннем канале 8 соединительной втулки 9, которая может быть прикреплена к корпусу передачи 4 болтами 10.

Внутренний канал 6 полого вала 7 снабжен внутренней резьбой 11, которая может быть введена в резьбовое зацепление с наружной резьбой 12, обеспеченной на концевой части регулировочного штифта 13, более подробно показанного на фиг. 3, который может быть вставлен во внутренний канал 6 полого вала 7.

Напротив концевой части 12 с резьбой регулировочного штифта 13 обеспечена приемная секция регулировочного штифта 13, которая образована внутренним каналом 14, снабженным внутренней резьбой 15.

Внутренняя резьба 15 регулировочного штифта 13 служит для введения в резьбовое зацепление с наружной резьбой 16 плунжера 17, более подробно показанного на фиг. 5 и 5A.

Как видно на фиг. 5 и 5A, плунжер 17 содержит секцию 18 наружной кольцевой поверхности с поперечным сечением спиральной формы, соответствующую по форме и размеру приемной секции 19 корпуса 20 вихревой камеры, размещенного в корпусе 23 насадки, которая установлена на соединительной втулке 9, как показано на фиг. 4.

Корпус 20 вихревой камеры содержит боковой или тангенциальный входной канал 21 для ввода пастообразного материала или т.п. в вихревую камеру 22 насадки корпуса 20 вихревой камеры.

Материал, подлежащий перемещению через входной канал 21 в вихревую камеру 22 насадки, может поступать в корпус 23 насадки через первое отверстие 24 или входное отверстие, которое проходит радиально к общей продольной оси 28 корпуса 23 насадки и соединительной втулки 9. С этой целью предусмотрена трубка 25, соединенная с первым отверстием 24 корпуса 23 насадки, определяющим входное отверстие устройства 1.

Паста или пастообразный материал, подаваемый в корпус 23 насадки через трубку 25, поступает в корпус 23 насадки через первое отверстие 24 и далее поступает в вихревую камеру 22 насадки через входной канал 21.

Вихревая камера 22 насадки снабжена проходящим в осевом направлении сквозным отверстием, имеющим внутренний участок кольцевой поверхности с поперечным сечением спиральной формы, образующий таким образом направляющую поверхность в форме геликоидальной спирали, которая служит для ускорения движения материала в направлении второго отверстия 26 или отверстия насадки корпуса 23 насадки, образующего выпускное отверстие устройства 1. Между осевым выходом вихревой камеры 22 насадки и вторым отверстием 26 имеется диафрагменная пластина 27; с помощью этой диафрагменной пластины 27 можно регулировать угол раскрытия распылительного рожка.

На фиг. 1 показан плунжер 17, закрывающий первое отверстие 24. Электродвигатель 3 приводит полый вал 7 во вращение, и, таким образом, вызывает вращение регулировочного штифта 13 вокруг его продольной оси. Плунжер 17 соединен с внутренней резьбой 15 регулировочного штифта 13 через наружную резьбу 16 и может осуществлять только поступательное движение относительно корпуса 20 вихревой камеры вдоль продольной оси плунжера 17, но не может вращаться относительно корпуса 20 вихревой камеры. Таким образом, вращение регулировочного штифта 13 преобразуется в осевое перемещение плунжера 19 относительно корпуса 20 вихревой камеры.

За счет этого перемещения плунжера 18 можно изменять осевую ширину первого отверстия 24 и геометрическую форму вихревой камеры 22 насадки. Поскольку контроль электропривода 2 осуществляется на основе параметров процесса и продукта, которые, в свою очередь, получают или оценивают в режиме реального времени в процессе изготовления получаемого порошка, контроль осуществляется в режиме реального времени в процессе производства порошка. Для достижения этого результата схема управления обеспечивает электропривод 2 сигналами, под действием которых плунжер 17 перемещается аксиально в направлении продольной оси 28, как показано на фиг. 1. Благодаря этому перемещению плунжера 17 размер распыленных капель подлежащего распылению материала можно регулировать в сторону минимального диаметра Саутера, возможного для данного набора входных параметров.

Измерение этих входных параметров в режиме реального времени во время процесса изготовления порошка позволяет регулировать размер капель в режиме реального времени в сторону минимально возможного диаметра Саутера и, таким образом, позволяет учитывать полный диапазон вязкостей распыляемых материалов в ходе процесса изготовления получаемого порошка.

В особенно предпочтительном варианте осуществления настоящего изобретения входные параметры, которые измеряются в режиме реального времени в ходе процесса изготовления, представляют собой: расход продукта по трубам распылительного устройства, ведущих к насадке; давление продукта в трубах, ведущих к насадке; вязкость продукта, измеренная в трубах, ведущих к насадке; и/или конечная плотность продукта, которая также измеряется в трубах устройства, ведущих к насадке.

Пастообразный продукт, поступающий в вихревую камеру насадки через входной канал 21, проходит по спиральной траектории благодаря конструкции вихревой камеры насадки, имеющей поперечное сечение спиральной формы в объединенном окружном и аксиальном направлении к отверстию 26 насадки. Эта конструкция ускоряет движение потока пастообразного продукта в вихревой камере насадки при условии, что массовый расход пастообразного продукта является постоянным. Пастообразный продукт выходит из распылительного насадочного устройства через диафрагменную пластину 27 и отверстие 26 насадки в виде конусообразной пленки 29 с углом конусности α, при этом пленка 29 распыляется в виде капель, образующих распыленный туман. Угол конусности α прямо пропорционален скорости перемещения пастообразного продукта через отверстие 26 насадки, то есть чем выше скорость перемещения, тем больше угол конусности и тем меньше размер капель.

При угле конусности α, равном 0°, атомизация не осуществляется, а в реализованном примере при угле конусности α, равном 100°, образовывались капли с диаметром Саутера D32 = 30 мкм. Чем шире угол конусности α, тем меньше становятся капли, т.е. размер капли можно контролировать с помощью угла конусности α и, следовательно, скоростью перемещения пастообразного продукта через отверстие 26 насадки. Настоящее изобретение не следует рассматривать как ограниченное приведенным и описанным выше вариантом осуществления, и в него могут быть внесены различные изменения и комбинации характеристик без отклонения от существа приведенной ниже формулы изобретения.

На фиг. 6 представлена блок-схема процесса контроля размера распыленных капель в агломерационном распылительном насадочном устройстве изобретения, когда производственная линия обеспечена встроенным устройством измерения дифференциального перепада давления. Пастообразный продукт, который на фиг. 6 обозначен как «концентрат», доставляется в точку 30 дозирования, где часть потока пастообразного продукта отводится в байпасную линию 32. Большая часть потока пастообразного продукта направляется в основную линию 34 пастообразного продукта. Байпасная линия 32 снова вливается в основную линию 34 пастообразного продукта на узле 36 соединения линий, расположенном за устройством 38 измерения дифференциального перепада давления, обеспеченным на байпасной линии 32.

Ниже по потоку за узлом 36 соединения линий на основной линии пастообразного продукта обеспечиваются массовый расходомер 40, денситометр 42 и датчик 44 давления распыления. Ниже по потоку за датчиком 44 давления распыления основная линия 34 пастообразного продукта входит в распылительное насадочное устройство 1 через трубку 25. Пастообразный продукт, поданный в распылительное насадочное устройство 1, затем распыляется в камере 46 распылительной сушки.

Устройство 38 измерения дифференциального перепада давления определяет скорость сдвига и сдвиговую вязкость ƞ пастообразного продукта, подаваемого в распылительное насадочное устройство, в соответствии с одним предпочтительным вариантом осуществления изобретения. Данные скорости сдвига и сдвиговой вязкости ƞ поступают с устройства 38 измерения дифференциального перепада давления на устройство управления (система управления SPS) 48. Аналогично на устройство управления 48 также подаются значения массового расхода Qm пастообразного продукта, определенного массовым расходомером 40, плотности ρ пастообразного продукта, определенной денситометром 42, и давления P распыления пастообразного продукта, определенного датчиком 44 давления распыления. Скорость сдвига должна быть больше 1000 с-1.

Устройство управления 48 содержит компьютер, который вычисляет выходной управляющий параметр на основе вышеуказанных данных, подаваемых в устройство управления 48, и на основе известных параметров геометрической формы распылительного насадочного устройства, сохраненных в памяти устройства управления 48. Выходной управляющий параметр подается на распылительное насадочное устройство 1, чтобы регулировать расчетное положение поршня 17 (плунжера) вихревой камеры для получения желаемого объема вихревой камеры насадки.

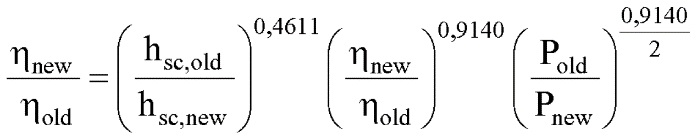

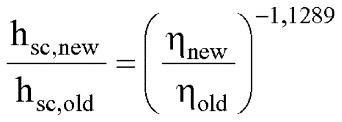

Приведенные ниже уравнения 1–7 описывают порядок решения для контроля положения плунжера (обозначается hsc) на основе изменения сдвиговой вязкости ƞ пастообразного продукта.

Соответственно, этот порядок решения применяется для изменения массового расхода Qm и плотности ρ пастообразного продукта.

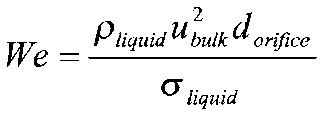

Универсальная зависимость массового расхода от потока под давлением через вихревую насадку:

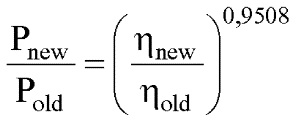

Соотношение между давлением P распыления и аксиальным положением плунжера (обозначается hsc) получена для примера, когда сдвиговая вязкость изменяется от ƞold до ƞnew:

Разрешив для отношения давлений распыления, получим:

Чтобы найти прямую связь между положением плунжера hsc и сдвиговой вязкостью ƞ, нужно найти отношение давлений распыления из другого уравнения, см. уравнения 4–6 ниже.

Универсальная зависимость размера распыленных капель от давления распыления на вихревой насадке:

Из условия, что D32-global-old и D32-global-new остаются постоянными, может быть получено отношение значений давления распыляемого вещества:

И, следовательно, решение для контроля высоты плунжера hsc,newна основе текущего положения hsc,oldвыглядит как:

Объединив уравнения 3 и 6, получим решение для контроля давления распыления:

На фиг. 7 представлена блок-схема способа, основанного на измерении дифференциального перепада давления, который может быть реализован с применением встроенного устройства 38 измерения дифференциального перепада давления. В байпасной линии 32 ниже точки 30 дозирования обеспечивается питательный насос 50. Питательный насос 50 создает постоянный расход подачи через устройство 38 измерения дифференциального перепада давления, чтобы обеспечить скорости сдвига, которые соответствуют второму плато ньютоновской вязкости. За питательным насосом 50 обеспечен массовый расходомер 52, через который пастообразный продукт по байпасной линии 32 направляется в измеритель 54 перепада давления. Сдвиговую вязкость (ƞ) пастообразного продукта в байпасной линии 32 вычисляют на основе массового расхода, измеренного массовым расходомером 52, известной плотности пастообразного продукта и перепада давления, измеренного измерителем 54 перепада давления. Это вычисление производится компьютером (не показан) устройства 38 измерения дифференциального перепада давления либо соответствующие данные подаются в устройство управления 48, а сдвиговая вязкость ƞ вычисляется компьютером устройства управления 48. Чтобы принять во внимание тот факт, что перепад давления измеряется в байпасной линии 32, массовый расход в байпасной линии регулируют питательным насосом 50 до тех пор, пока скорость сдвига не превысит 1000 с-1, так что можно измерить второе плато ньютоновской вязкости с помощью измерителя 54 перепада давления в условиях ламинарного потока.

Также предпочтительно предусмотреть в байпасной линии гаситель пульсаций для уменьшения шума при определении давления.

В настоящем примере в точке 30 дозирования расход в байпасной линии регулируют так, чтобы поддерживать гидродинамическое давление в байпасной линии < 2 МПа (< 20 бар) в условиях ламинарного потока с числом Рейнольдса ниже 2300.

На фиг. 8 показан принцип действия встроенного устройства измерения дифференциального перепада давления (измерителя перепада давления), которое предпочтительно можно обеспечить перед насадочным устройством изобретения.

Измеритель 100 перепада давления содержит трубку, имеющую впускную секцию 102 для текучей среды, выпускную секцию 104 для текучей среды и три секции 106, 108, 110 для измерения перепада давления, обеспеченные между впускной секцией 102 и выпускной секцией 104. Первая секция 106 для измерения перепада давления, которая находится вблизи впускной секции 102, имеет первый внутренний диаметр d1 и первую осевую длину l1. С первой секцией 106 для измерения перепада давления известным образом соединен первый измеритель 112 дифференциального давления, выполненный с возможностью измерения первого перепада ∆p1 давления, причем осевое расстояние L1 между двумя отверстиями для измерения статического давления в стенке первой секции 106 для измерения перепада давления, по существу, равно длине l1 первой секции 106 для измерения перепада давления.

Вторая секция 108 для измерения перепада давления обеспечивается ниже по потоку относительно первой секции 106 для измерения перепада давления. Внутренний диаметр d2 второй секции 108 для измерения перепада давления меньше, чем диаметр d1 первой секции для измерения перепада давления. Длина l2 второй секции 108 для измерения перепада давления меньше, чем длина первой секции 106 для измерения перепада давления. Вторая секция 108 для измерения перепада давления содержит второй измеритель 114 дифференциального давления, измеряющий второй перепад давления ∆p2, в котором расстояние L2 между двумя отверстиями для измерения статического давления в стенке второй секции 108 для измерения перепада давления меньше, чем расстояние L1 первого измерителя 112 дифференциального давления.

Третью секцию 110 для измерения перепада давления обеспечивают ниже по потоку относительно второй секции 108 для измерения перепада давления, и третья секция 110 для измерения перепада давления открывается в выпускную секцию 104. Внутренний диаметр d3 третьей секции 110 для измерения перепада давления меньше, чем диаметр d2 второй секции 108 для измерения перепада давления, а длина l3 третьей секции для измерения перепада давления меньше, чем длина l2 второй секции для измерения перепада давления. Третья секция 110 для измерения перепада давления содержит общеизвестным способом третий измеритель 116 дифференциального давления, измеряющий третий перепад давления Δp3. Расстояние L3 между двумя отверстиями для измерения статического давления в стенке третьей секции 110 для измерения перепада давления меньше, чем расстояние L2 второго измерителя 114 дифференциального давления.

Измеритель 100 дифференциального перепада давления позволяет регистрировать три независимых показания перепадов давления с первого, второго и третьего измерителей дифференциального перепада давления. За счет применения этих трех последовательно расположенных датчиков дифференциального перепада давления один массовый расход создает три увеличивающиеся скорости сдвига возле стенок по мере уменьшения диаметра трубки.

Приведенное ниже уравнение 8 используется для вычисления сдвиговой вязкости ƞ для ламинарных потоков в трубках (Re < 2300) и применимо ко всем трем дифференциальным давлениям Δp1, Δp2 и Δp3 (соответственно, измеренным в точках 112, 114 и 116, фиг. 8) после подстановки в уравнение 8 Δpi и соответствующих размеров трубки (Ri и Li).

Сдвиговую вязкость на уровне 2-го ньютоновского плато находят и используют, например, в выражениях (1) и (7) и др., только если сдвиговые вязкости ƞi для 3 разных дифференциальных давлений равны (ƞ1 = ƞ2 = ƞ3):

где используются следующие определения символов:

Ri: радиус трубки (R1, R2 и R3) в [м];

∆pi: перепад давления в трубке (∆p1, ∆p2 и ∆p3) в [Па];

ρ: плотность продукта в [кг/м3];

Qm: массовый расход в [кг/с];

Li: длина трубки (L1, L2 и L3) в [м].

Таблица 1. Сокращения и формулы

Реферат

Группа изобретений относится к однофазному распылительному насадочному устройству для распылительной сушки, к аппарату для распылительной сушки и способу распылительной сушки. Однофазное распылительное насадочное устройство для распылительного аппарата содержит насадку, обеспеченную по меньшей мере одним отверстием насадки для выпуска распыленных капель продукта, подлежащего сушке, и по меньшей мере одним входным отверстием для подачи упомянутого продукта в вихревую камеру насадки. Однофазное распылительное насадочное устройство содержит устройство для регулирования в режиме реального времени размера выпускаемых капель в ходе процесса распылительной сушки. Устройство содержит плунжер для регулирования объема вихревой камеры насадки на основе параметров процесса распылительной сушки и параметров продукта, полученных в режиме реального времени во время процесса распылительной сушки. Кроме того, в устройстве стенки вихревой камеры насадки не имеют поверхности, на которой создается турбулентность. Продукт, подлежащий сушке, имеет вязкость, составляющую от 1 до 1000 мПа·с. Аппарат для распылительной сушки содержит насадочное устройство. Способ распылительной сушки включает распыление пастообразного продукта в распылительном насадочном устройстве по в сушильную камеру и обеспечение горячим газом сушильной камеры для сушки пастообразного продукта до порошка. Техническим результатом изобретения является обеспечение возможности регулирования геометрической формы насадочного устройства в режиме реального времени на основе параметров процесса распылительной сушки, что позволяет уменьшить время незапланированного простоя аппарата из-за существенного сокращения времени очистки благодаря минимизации загрязнения оборудования. 3 н. и 12 з.п. ф-лы, 9 ил., 1 табл.

Комментарии