Способ бромирования ксилолов в кольцо - RU2601752C1

Код документа: RU2601752C1

Описание

Изобретение относится к химии галогензамещенных ароматических соединений, а именно к способу получения монобромксилолов, которые используются в качестве полупродуктов в синтезе фармацевтических препаратов, красителей, мономеров.

В классическом варианте бромирование аренов проводят, используя систему бром - кислота Льюиса. Так, известен способ получения монобромксилолов прямым бромированием ксилола в присутствии катализаторов - йода и/или железа (Шерешевский А.А., Березовский В.М. Хим.-фарм. журн., 1969, т. 3, №10, с. 52-53). Выход целевого продукта 89-93%. В качестве катализатора также предложено использовать смесь треххлористого алюминия и оксида цинка, при этом выход достигает 91-96% (А.с. СССР 544647, С07С 25/04, опубл. 30.01.1977 г.). Однако в обоих случаях половина брома расходуется на образование побочно образующегося бромистого водорода, для улавливания которого необходим дополнительный узел.

Для получения монобромксилолов был предложен бромирующий агент: смесь 30% бромисто-водородной кислоты и 28% перекиси водорода. Реакцию проводят при 20-40°С при мольном соотношении ксилол, HBr и Н2О2, равном 1:2:1. Выход монобромксилолов более 99% (А.с. СССР 636217, С07С 25/04, 17/12, опубл. 05.12.1978 г.). К недостатку этого способа можно отнести необходимость использования двукратного избытка бромистого водорода, половина которого не участвует в образовании целевого продукта.

Известен способ получения монобромксилолов с использованием системы бром - перекись водорода. Реакцию проводят при 30-50°С при мольном соотношении ксилол, Br2 и H2O2, равном 1,0:(0,56÷1,0):(0,5÷1,0). Выход монобромксилолов составляет 82,6-97,7% (А.с. СССР 891619, С07С 25/04, 17/12, опубл. 23.12.1981 г.). К недостатку этого способа можно отнести необходимость использования двукратного избытка (от стехиометрии) или брома, или перекиси водорода, в результате половина одного из реагентов не участвует в образовании целевого продукта.

В качестве бромирующего агента известно использование смеси бромата и бисульфата натрия. Реакцию осуществляют при комнатной температуре в растворе ацетонитрил - вода при мольном соотношении ксилол, NaBrO3 и NaHSO3, равном 1:3:3. Выход целевых монобромксилолов составляет 51-62% (Kikuchi D., Sakaguchi S., Ishii Y.J. Org. Chem., 1998, v. 63, p. 6023-6026). К недостатку известного способа можно отнести необходимость использования трехкратного избытка бромирующей смеси, кроме того, помимо бромирования кольца протекает бромирование боковой цепи, что резко снижает выход целевых соединений.

Наиболее близким к предлагаемому является способ получения монобромксилолов с использованием системы 40% бромисто-водородная кислота - 11% гипохлорит натрия. Реакцию проводят при 20-40°С при мольном соотношении ксилол, HBr и NaOCl, равном 1,0:(1,0÷2,0):1,0 (А.с. СССР 1097592, С07С 25/125, 17/12, опубл. 15.06.1984 г.). Однако при использовании эквимольных количеств реагентов значительное количество исходного ксилола не вступает в реакцию (до 33%), и для достижения высокого выхода целевых продуктов требуется не менее 20% мольного избытка бромисто-водородной кислоты. Кроме того, использование разбавленного раствора гипохлорита натрия приводит к образованию значительного количества водных отходов сложного состава, содержащих неорганические бромсодержащие соединения, а также хлорид и гипохлорит натрия, что, в свою очередь, затрудняет их утилизацию известными методами.

Настоящее изобретение направлено при сохранении высокого выхода целевого соединения на более полное использование дорогостоящих бромсодержащих реагентов, на сокращение трудноутилизируемых отходов, а также расширение сырьевой базы.

Сущность предлагаемого изобретения состоит в окислительном бромировании ксилола с использованием в качестве окислителя бромата щелочного металла, а в качестве источника брома применяют жидкий бром или бромисто-водородную кислоту.

Бромирование ксилола с использованием системы жидкий бром - бромат щелочного металла протекает в соответствии со следующим уравнением:

где М=Na или K.

Реакцию проводят, добавляя жидкий бром к смеси ксилола и бромата щелочного металла. Помимо целевого монобромксилола побочно образуются дибромксилолы и ω-бромксилолы. Причем дибромксилолы образуются, даже если использовать недостаток бромирующего агента. Так, при бромировании ксилола при 25-30°С стехиометрическим количеством брома образуется 1,5-2% дибромксилолов, при использовании количества брома 90% от стехиометрического - 0,5-1,0%, а применение 5% избытка от стехиометрии приводит к образованию дибромксилолов в количестве около 6%. Повышение температуры способствует некоторому увеличению доли продуктов дибромирования. Так, при 50°С и стехиометрическом количестве брома образуется 3,0-3,5% дибромксилолов.

На образование другого побочного продукта - ω-бромксилола не оказывает влияние соотношение используемых реагентов. Но количество образовавшегося ω-бромксилола сильно зависит от температуры. Так, при проведении синтеза при температуре до 20°С бромирование метильной группы практически отсутствует, при 40°С образуется 1,5-2% ω-бромксилола, при 50°С - 2,5-3%, а при 60°С - более 6%.

Количество вводимого в синтез бромата щелочного металла должно обеспечивать нейтральный характер реакционной смеси, что позволяет добиться полного расхода брома. Для этого синтез проводят с избытком бромата щелочного металла по отношению к взятому брому. Количество избыточного бромата щелочного металла не оказывает существенного влияния на процесс.

Природа щелочного металла также не оказывает влияния на процесс бромирования, в качестве окислителя можно использовать как коммерчески доступные товарные броматы калия или натрия, так и их водные растворы (или суспензии), которые легко могут быть получены известным электрохимическим способом из соответствующих бромидов. Электрохимическое окисление неорганических бромидов до броматов к настоящему времени хорошо изучено и реализовано в промышленных условиях. Такой подход позволяет расширить сырьевую базу.

Также электрохимически можно утилизировать водный слой, образующийся после окислительного бромирования ксилолов. Водный слой представляет собой раствор бромида щелочного металла с небольшой примесью соответствующего бромата. Данный раствор легко перерабатывается с использованием стандартного электрохимического оборудования с получением исходного бромата щелочного металла, пригодного для повторного использования. В результате резко сокращается количество отходов.

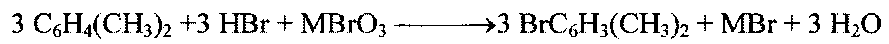

Вместо жидкого брома можно использовать бромисто-водородную кислоту, при этом в момент смешения с броматом щелочного металла образуется элементарный бром, который взаимодействует с ксилолом, в результате бромирование протекает в соответствии со следующим уравнением:

где M=Na или K.

Концентрация используемой бромисто-водородной кислоты практически не влияет на процесс бромирования ксилола. Однако использование разбавленных растворов потребует использования оборудования больших размеров. Поэтому целесообразно использовать товарную концентрированную (44-46%) бромисто-водородную кислоту.

В связи с тем, что реакция между бромисто-водородной кислотой и броматом щелочного металла протекает практически мгновенно с образованием брома, то при использовании бромисто-водородной кислоты бромирование ксилолов протекает по тем же закономерностям, что и при использовании жидкого брома.

Таким образом, предлагаемый способ легко реализуется в промышленных условиях, позволяет получать монобромксилолы с высокими выходами, при этом образуется минимальное количество отходов.

Сущность данного изобретения иллюстрируется, но не ограничивается следующими примерами.

Пример 1

К смеси 43,21 г (0,407 моль) о-ксилола, 10,75 г (0,071 моль) бромата натрия и 35 мл воды в течение 30 минут добавляют по каплям 32,53 г (0,2035 моль) брома, поддерживая температуру реакционной смеси 30°С. Затем реакционную смесь перемешивают 6 часов. Слои делят, органический слой промывают водным раствором гидроксида натрия и перегоняют при атмосферном давлении, собирая фракцию с т.кип. 206-208°С. Получают 65,2 г монобром-о-ксилола, выход 86,5%, по данным ГЖХ содержит 17,5% 3-бром-1,2-диметилбензола и 80,6% 4-бром-1,2-диметилбензола.

Пример 2

К смеси 10,6 г (0,1 моль) м-ксилола, 2,84 г (0,017 моль) бромата калия и 5,0 мл воды в течение 30 минут добавляют по каплям 7,2 г (0,045 моль) брома, поддерживая температуру реакционной смеси 30°С. Затем реакционную смесь перемешивают 12 часов при комнатной температуре. Слои делят, органический слой промывают водным раствором гидроксида натрия и перегоняют при атмосферном давлении, собирая фракцию с т.кип. 203-205°С. Получают 17,0 г 4-бром-1,3-диметилбензолаа, выход 93%, по данным ГЖХ содержит 98% основного вещества.

Пример 3

К смеси 9,0 г (0,0847 моль) п-ксилола, 2,42 г (0,0145 моль) бромата калия и 5 мл воды в течение 30 минут добавляют по каплям 6,77 г (0,042 моль) брома, поддерживая температуру реакционной смеси 30°С. Затем реакционную смесь перемешивают 6 часов. Слои делят, органический слой промывают водным раствором гидроксида натрия и перегоняют при атмосферном давлении, собирая фракцию с т.кип. 200-202°С. Получают 12,94 г 2-бром-1,4-диметилбензола, выход 82,5%, по данным ГЖХ содержит 98,5% основного вещества.

Пример 4

К смеси 42,78 г (0,403 моль) м-ксилола и 23,55 г (0,141 моль) бромата калия и 25 мл воды в течение 30 минут добавляют по каплям 73,6 г (0,403 моль) 44% водного раствора бромисто-водородной кислоты, поддерживая температуру реакционной смеси 30°С. Затем реакционную смесь перемешивают 1 час при 35-40°С и 2 часа при 50°С. Слои делят, органический слой промывают водным раствором гидроксида натрия и перегоняют при атмосферном давлении, собирая фракцию с т.кип. 203-205°С. Получают 69,0 г 4-бром-1,3-диметилбензола, выход 92,6%, по данным ГЖХ содержит 98,9% основного вещества.

Пример 5

К смеси 10,62 г (0,100 моль) м-ксилола и 5,55 г (0,033 моль) бромата калия и 6 мл воды в течение 30 минут добавляют по каплям 17,36 г (0,095 моль) 44% водного раствора бромисто-водородной кислоты, поддерживая температуру реакционной смеси 60°С. Затем реакционную смесь перемешивают 1 час. Слои делят, органический слой промывают водным раствором гидроксида натрия и перегоняют при атмосферном давлении, собирая фракцию с т.кип. 203-205°С. Получают 16,1 г 4-бром-1,3-диметилбензола, выход 88,5%, по данным ГЖХ содержит 98,5% основного вещества.

Пример 6

Водный раствор, полученный растворением 8,50 г (0,0826 моль) бромида натрия в 40 мл воды, подвергают электрохимическому окислению в бездиафрагменном электролизере, снабженным катодом из нержавеющей стали и титановым анодом с покрытием из диоксида свинца, анодная плотность тока 0,15 А/см2. Температуру реакционной массы поддерживают в диапазоне 60-80°С. После прохождения 14,0 А·ч электролиз прекращают. К полученному раствору бромата натрия добавляют 47,60 г (0,4485 моль) м-ксилола и при перемешивании в течение 30 минут добавляют по каплям 35,85 г (0,2243 моль) брома, поддерживая температуру 50°С. Затем реакционную смесь перемешивают 2 часа. Слои делят, органический слой промывают водным раствором гидроксида натрия и перегоняют при атмосферном давлении, собирая фракцию с т.кип. 203-205°С. Получают 74,96 г 4-бром-1,3-диметилбензола, выход 90,3%, по данным ГЖХ содержит 98,6% основного вещества.

Пример 7

Водный слой, полученный в примере 1, подвергают электрохимическому окислению в бездиафрагменном электролизере, снабженным катодом из нержавеющей стали и титановым анодом с покрытием из диоксида свинца, анодная плотность тока 0,15 А/см2. Температуру реакционной массы поддерживают в диапазоне 60-80°С. После прохождения 11,5 А·ч электролиз прекращают. К полученному раствору бромата натрия добавляют 43,21 г (0,407 моль) о-ксилола и при перемешивании в течение 30 минут добавляют по каплям 29,27 г (0,1832 моль) брома, поддерживая температуру 30°С. Далее - как в примере 1. Получают 57,5 г монобром-о-ксилола, выход 85%, по данным ГЖХ содержит 17,7% 3-бром-1,2-диметилбензола и 80,4% 4-бром-1,2-диметилбензола.

Пример 8

Из водного слоя, полученного в примере 4, отгоняют 42 мл воды, остаток подвергают электрохимическому окислению в бездиафрагменном электролизере, снабженным катодом из нержавеющей стали и титановым анодом с покрытием из диоксида свинца, анодная плотность тока 0,15 А/см2. Температуру реакционной массы поддерживают в диапазоне 60-80°С. После прохождения 22,8 A·ч электролиз прекращают. К полученной суспензии бромата калия в воде добавляют 42,78 г (0,403 моль) м-ксилола и при перемешивании в течение 30 минут добавляют по каплям 70,0 г (0,383 моль) 44% водного раствора бромисто-водородной кислоты, поддерживая температуру реакционной смеси 20°С. Далее - как в примере 4. Получают 65,2 г 4-бром-1,3-диметилбензола, выход 87,4%, по данным ГЖХ содержит 98% основного вещества.

Реферат

Изобретение относится к способу получения монобромидов ксилола окислительным бромированием ксилолов. Способ характеризуется тем, что в качестве донора атома брома используют жидкий бром или водный раствор бромисто-водородной кислоты, в качестве окислителя используют бромат щелочного металла в количестве, обеспечивающем нейтральный характер реакционной смеси в процессе бромирования. Предлагаемый способ легко реализуется в промышленных условиях, позволяет получать монобромксилолы с высокими выходами, при этом образуется минимальное количество отходов. 4 з.п. ф-лы, 8 пр.

Комментарии