Каталитическая система, способ полимеризации этилена и способ полимеризации линейных или разветвленных α-олефинов - RU2169735C2

Код документа: RU2169735C2

Чертежи

Описание

Область техники, к которой относится изобретение.

Предлагаемое изобретение относится к катализаторам, используемым для полимеризации α -олефинов. В особенности, изобретение относится к полимеризации этилена с использованием катализаторов на основе переходных металлов и бидентатных лигандов, содержащих остатки пиридина или хинолина.

Уровень техники

В отличие от продуктов

реакции, описанных в патенте США N 3900452, в которых атом титана в соединении TiCl3-пиридинат связан с атомом азота гетероцикла связью, отличной от сигма-связи, соединения согласнее

настоящему изобретению содержат атом титана, связанный с атомом азота связью, не являющейся сигма-связью, и связанный сигма-связью с атомом кислорода, соединенным с гетероциклом.

До настоящего времени полиолефины обычно получали с использованием известной каталитической системы Циглера. Типичный катализатор Циглера состоит из соединения переходного металла и одного или нескольких металлоорганических соединений. Например, полиэтилен получали с использованием катализаторов Циглера, таких как трихлорид титана и диэтилалюминий хлорид или смесь тетрахлорида титана, окситрихлорида ванадия и триэтилалюминия. Стоимость таких катализаторов невысока, однако они характеризуются низкой активностью, что приводит к необходимости использовать их при высоких концентрациях. Остаточное количество катализатора в полимере приводит к желтому или серому окрашиванию полимера, а также к снижению устойчивости к ультрафиолетовому излучению и стабильности во времени. Присутствие хлорсодержащих соединений может вызвать коррозию оборудования для переработки полимеров. В некоторых случаях, чтобы исключить отрицательное влияние примеси катализатора, необходимо либо удалять примесь катализатора из полимера, либо добавлять в полимер нейтрализующие агенты и стабилизаторы, что значительно повышает стоимость продукта. Более того, использование катализаторов Циглера приводит к получению полимера с широким молекулярно-массовым распределением, что в некоторых случаях является нежелательным, например, при формовании изделий литьем под давлением. Использование катализатора Циглера не обеспечивает достаточно высокой степени введения α-олефиновых сомономеров, что затрудняет контроль за плотностью полимера. Чтобы получить полимер определенной плотности, необходимо использовать избыточное количество сомономера, при этом достигается очень низкая степень введения многих высших α -олефинов, таких как 1 -октен, либо их введение не достигается вовсе.

Несмотря на то, что после изобретения каталитической системы Циглера она была значительно усовершенствована, в настоящее время эти катализаторы заменяются на недавно разработанные каталитические системы, содержащие металлоцены. Обычно, в состав этих катализаторов входит соединение переходного металла, которое содержит один или несколько циклопентадиенильных лигандов. Катализаторы на основе смеси металлоценов с металлоорганическими соединениями, такими как алкилалюминий, которые используют в обычных катализаторах Циглера, обладают низкой активностью. Однако смесь металлоценов с алюмооксанами в качестве сокатализатора проявляет очень высокую активность. Активность последних обычно так высока, что нет необходимости в удалении остатков катализатора из полимера. Более того, использование катализаторов, содержащих металлоцены, позволяет получить высокомолекулярные полимеры с узким молекулярно-массовым распределением. При этом наблюдается также достаточная степень введения в полимер α -олефиновых сомономеров.

Однако использование катализаторов, содержащих металлоцены, при более высоких температурах приводит к получению низкомолекулярных полимеров. Таким образом, эти катализаторы применимы для полимеризации этилена в газовой и во взвешенной фазе, когда процесс полимеризации проводят при 80-95oC. Однако при повышении температуры эти катализаторы не активны. Полимеризация этилена в растворе при более высоких температурах является предпочтительной, так как обеспечивает возможность получения полимера с широким диапазоном молекулярной массы и плотности, а также позволяет осуществить широкий выбор различных сомономеров. Полимеризация в растворе позволяет также получить полимеры, которые могут быть использованы в различных областях. Например, могут быть получены как полиэтилены (PE) с высокой молекулярной массой и высокой плотностью, используемые в качестве защитной пленки для упаковки продуктов питания, так и сополимеры этилена с низкой плотностью, характеризующиеся высокой прочностью и ударной вязкостью.

Сущность изобретения

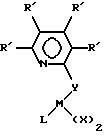

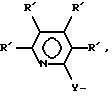

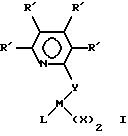

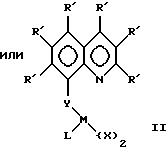

В изобретении представлена каталитическая

система для полимеризации α -олефинов, включающая сокатализатор и катализатор, который содержит комплексное соединение переходного металла 4 группы и, по меньшей мере, одного бидентатного

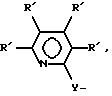

лиганда, причем указанный бидентатный лиганд содержит остаток хинолинокси или пиридинокси общей формулы:

где Y означает O, M означает титан, цирконий или гафний, каждый X означает, независимо друг от друга, галоген, L означает X, циклопентадиенил или

каждый R' означает, независимо друг от друга, H, алкил C1-C6 или галоген.

Мы открыли новые комплексные соединения переходных металлов, содержащие бидентатный лиганд на основе пиридина, являющиеся высокоактивными катализаторами полимеризации α-олефинов. Мы открыли также, что соединения переходных металлов, содержащие бидентатный лиганд на основе хинолина, также обладают высокой активностью, хотя до настоящего времени такие соединения не были известны как катализаторы полимеризации. Использование указанных катализаторов позволяет получить полимеры со свойствами, близкими к свойствам полимеров, полученных с использованием металлоценовых катализаторов, то есть с узким молекулярно-массовым распределением и равномерным введением сомономеров.

Сведения,

подтверждающие возможность осуществления изобретения

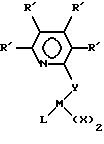

Катализаторы согласно изобретению, содержащие переходный металл и пиридин в качестве бидентатного лиганда, имеют общую формулу:

где Y означает O, каждый R', независимо друг от друга, означает H, алкил C1-C6, галоген; M означает титан, цирконий или гафний; каждый X, независимо друг от друга, означает галоген; L означает X, циклопентадиенил или

В указанной формуле группа Y является кислородом, так как такие соединения легче получить. По той же самой причине R' предпочтительно является водородом. Группа L предпочтительно является галогеном, наиболее предпочтительно хлором, так как такие катализаторы являются самыми эффективными и их также легче получить. По тем же самым причинам группа X является галогеном, особенно хлором, а группа M - предпочтительно титаном.

Способ получения бидентатных комплексов пиридина продемонстрирован в примерах, но обычно комплексы можно получить при взаимодействии замещенного предшественника пиридина, содержащего кислый протон, с соединением формулы MX3L в присутствии акцептора HX. Реакция протекает стехиометрически и для ее проведения предпочтительным является стехиометрическое количество акцептора. Примерами подходящих акцепторов являются соединения с большей основностью, чем замещенный пиридин, такие как триэтиламин, пиридин, гидрид натрия и бутил лития. Если используют акцептор с большей основностью, чем замещенный пиридин, то можно получить соль замещенного пиридина и использовать ее в качестве исходного соединения. Несмотря на то, что реакцию предпочтительно проводят в растворителе, необходима только частичная растворимость реагентов. В качестве апротонного растворителя можно использовать тетрагидрофуран (ТГФ), эфир, толуол или ксилол при концентрации твердых веществ от около 0,2 до около 20 мас.% в расчете на твердое вещество, предпочтительно от 5 до 10 мас. %. Реакция может проходить при температуре от (-78)oC до комнатной температуры. В ходе реакции образуется осадок, и продукт реакции можно экстрагировать толуолом, хлористым метиленом, диэтиловым эфиром или аналогичным экстрагентом.

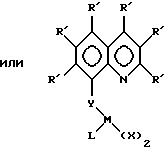

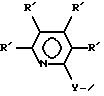

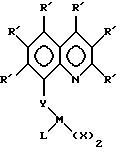

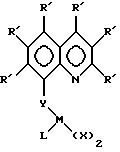

Катализаторы по изобретению, представляющие собой комплексные соединения переходных металлов с бидентатными лигандами, содержащими остаток хинолина, имеют

следующую общую формулу:

где R', L, M, X имеют те же значения, что и в указанной выше формуле.

Катализаторы соединений переходных металлов с бидентатными лигандами на основе хинолина получают способом, аналогичным получению катализатора с бидентатными лигандами на основе пиридина, за исключением того, что в качестве исходного соединения вместо замещенного пиридина используют замещенный хинолин, такой как 8-гидроксихинолин (известный как 8-хинолинол). В качестве исходного соединения можно также использовать литиевую соль 8-гидроксихинолина, которую получают с использованием бутиллития в растворителе.

Так как обычно катализатор используют в сочетании с металлоорганическим сокатализатором, предпочтительно использовать растворитель, в котором растворимы как катализатор, так и сокатализатор. Например, если сокатализатором является метилалюмооксан (MAO) или полиметилалюмооксан (PMAO), то в качестве растворителя можно использовать толуол, ксилол, бензол или этилбензол. Предпочтительным сокатализатором является MAO, так как использование такого сокатализатора приводит к получению высокоактивной каталитической системы и полимера с узким молекулярно-массовым распределением. Молярное отношение металлоорганического сокатализатора к катализатору при полимеризации составляет обычно от 0,01:1 до 100000:1, предпочтительно от 1:1 до 10000:1.

Альтернативным сокатализатором является кислая соль, содержащая некоординационный инертный анион (см. патент США N 5064802). Обычно кислая соль представляет собой ненуклеофильное соединение, содержащее объемные лиганды, присоединенные к атому бора или атому алюминия, такое как литий тетракис(пентафторфенил) алюминат, анилиний тетракис(пентафторфенил) борат или их смеси. Предполагают, что при взаимодействии этих соединений с катализатором образуется анион, который образует слабокоординационную связь с металлсодержащим катионом. Молярное отношение кислой соли к катализатору может варьироваться от 0,01:1 до 1000:1, предпочтительно от 1:1 до 10:1. Несмотря на то, что нет особых ограничений в отношении способа получения активной каталитической системы, включающей катализатор и кислую соль, предпочтительно их смешивают в инертном растворителе при температуре от около (-78)oC до около 150oC. При необходимости, их можно смешивать в присутствии мономера. Кислую соль можно использовать в сочетании с металлоорганическими сокатализаторами, описанными ранее.

Катализатор и сокатализатор можно использовать на твердом носителе, таком как силикагель, оксид алюминия, диоксид кремния, оксид магния или оксид титана. Однако использование твердых носителей не является предпочтительным, так как они могут являться источником примесей в полимере. В то же время может возникнуть необходимость использования носителя в зависимости от конкретного способа полимеризации. Например, использование носителя может потребоваться при полимеризации в газовой фазе и во взвешенной фазе с целью контроля за размером частиц образующегося полимера и исключения загрязнения стенок реактора. Катализатор на носителе получают путем растворения катализатора и сокатализатора в растворителе и их осаждения на материале носителя, например, упариванием растворителя. Сокатализатор также может быть нанесен на носитель либо он может быть введен в реактор отдельно от катализатора на носителе.

Катализатор используют обычным способом, используемым при полимеризации олефиновых углеводородных мономеров. Хотя катализатор, полученный согласно изобретению, можно использовать для полимеризации ненасыщенных мономеров, таких как стирол, эти катализаторы особенно эффективны при полимеризации α -олефинов, таких как пропилен, 1-бутен, 1-гексен, 1-октен и особенно этилен.

Катализатор может быть также использован обычным образом при сополимеризации смесей ненасыщенных мономеров, таких как этилен, пропилен, 1-бутен, 1-гексен, 1-октен и тому подобные; смесей этилена и диолефинов, таких как 1,3-бутадиен, 1,4-гексадиен, 1,5-гексадиен и тому подобные; и смесей этилена и ненасыщенных сомономеров, таких как норборнен, этилиденнорборнен, винилнорборнен, норборнадиен и тому подобные.

Катализаторы по изобретению могут быть использованы в различных процессах полимеризации. Их можно использовать при полимеризации в жидкой фазе (взвесь (шлам), раствор, суспензия, рыхлая масса или их комбинация), в жидкой фазе при повышенном давлении или для полимеризации в газовой фазе. Процесс полимеризации может быть единичным или представлять собой серию процессов. Давление в реакционной зоне полимеризации может составлять от около 103,42 кПа до около 344750 кПа, температура - от около (-78)oC до около 300oC.

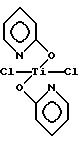

ПРИМЕР 1

Синтез бис(2-пиридинокси)титан дихлорида

К раствору 0,02 моль 2-гидроксипиридина и 0,02 моль триэтиламина в 50 мл в тетрагидрофуране (ТГФ) добавляют по каплям раствор 0,01

моль тетрахлорида титана при 0oC и перемешивают в течение ночи при комнатной температуре. После фильтрования раствор ТГФ упаривают и из остатка экстрагируют продукт реакции со следующей

формулой:

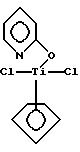

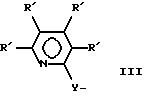

ПРИМЕР 2

Получение (циклопентадиенил)(2-пиридинокси)титан дихлорида

К раствору 0,002 моль циклопентадиенил титан трихлорида в 50 мл эфира добавляют раствор 2-гидроксипиридина (0,002 моль) и триэтиламина (0,002 моль) в 50 мл эфира при 0oC и перемешивают в течение ночи. Продукт выделяют из эфирного фильтрата. Формула продукта приведена ниже II.

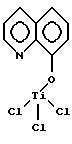

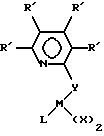

ПРИМЕР 3

Основной способ получения катализаторов на основе соединений переходного металла и оксихинолина

Взвесь литиевых солей различных производных 8-хинолинола (полученных с использованием бутиллития) в толуоле смешивают при (-78)oC с соответствующим соединением титана или циркония (тетрахлорид титана, тетрахлорид циркония, циклопентадиенилтитан трихлорид или циклопентадиенил цирконий трихлорид) и перемешивают в течение ночи при комнатной температуре. Комплексы выделяют из реакционной смеси путем экстракции толуолом или хлористым метиленом. Для получения 8-оксихинолинтитан трихлорида (III)

к раствору 1,9 г (0,01 моль) TiCl4 в 20 мл толуола добавляют при (-78)oC взвесь 0,01 моль литиевой соли 8-гидроксихинолина в 30 мл толуола (полученной из 1,45 г (0,01 моль) хинолинола и MeLi) и перемешивают в течение ночи при комнатной температуре. Осадок отделяют, промывают толуолом и экстрагируют 100 мл CH2Cl2. После удаления хлористого метилена получают коричневый микрокристаллический продукт (0,7 г).

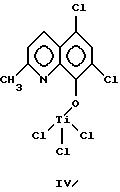

Аналогично получают 8-(2-метил-5,7-дихлорхинолин)оксититан трихлорид (IV) (2,3 г).

Для этого в качестве исходного соединения используют литиевую соль, полученную из 2,28 г (0,01 моль) 5,7-дихлор-2-метил-8-хинолинола.

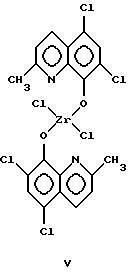

Аналогичный способ используют для получения 1,0 г комплекса бис[8-(2-метил-5,7-дихлорхинолин)окси]цирконий дихлорида (V) для сравнения

Его получают из 2,28 г (0,01 моль) 5,7-дихлор-2-метил-8-хинолинола и 1,165 г (0,005 моль) тетрахлорида циркония.

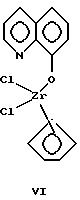

(Циклопентадиенил)-(8-оксихинолин)цирконий дихлорид (VI)

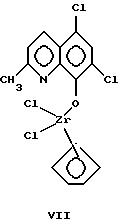

и (циклопентадиенил)-[8-(2-метил-5, 7-дихлорхинолин)окси] цирконий дихлорид (VII)

получают при взаимодействии литиевых солей, полученных из 1,45 г (0,01 моль) 8-оксихинолинола или 1,15 г (0,005 моль) 5,7-дихлор-2-метил-8-хинолинола соответственно с эквимолярными количествами циклопентадиенилцирконий трихлорида в толуоле при (-78)oC. После перемешивания в течение ночи и фильтрования из толуольного раствора выделяют продукты реакции (0,62 г соединения формулы VI и 1,7 г соединения формулы VII).

ПРИМЕР 4

Полимеризация

Все процессы полимеризации проводят в реакторе объемом 1,7 л. Перед полимеризацией реактор прогревают при 130oC и выдерживают при этой температуре в

токе азота в течение 30 минут. Этилен, водород, гексен, бутен и азот пропускают через колонку, содержащую молекулярные сита 13X. Типичный процесс полимеризации начинают с загрузки в реактор 0,850 л

гексана или толуола, а затем с помощью шприца добавляют необходимый объем разбавленного полиметилалюмооксана (PMAO) фирмы AKZO. Необходимое количество водорода подают в реактор из сосуда из

нержавеющей стали объемом 1 л, наполненного водородом, контролируя перепад давления (Δp). Раствор катализатора в толуоле добавляют в реактор под давлением азота. В течение опыта при

полимеризации в реакторе поддерживают изотермические условия. Этилен подают в реактор и поддерживают давление при 1034,25 кПа с помощью редуктора. После стабилизации в реакторе давления и температуры

в него подают суспензию катализатора и начинают процесс полимеризации. Поток этилена контролируют с помощью расходомера Брука.

Процесс полимеризации останавливают путем сброса давления и полимер выделяют с помощью фильтрования. Полимер стабилизируют добавлением, приблизительно, 1000 частей/млн бутилированного гидрокситолуола/гексана (BHT) с последующим выдерживанием при 80oC в вакуум-сушильном шкафу. Индекс расплава полимера определяют в соответствии с ASTM D-1238. Плотность полимера измеряют с использованием образцов, полученных методом прямого прессования в пресс-форме, на колонке с градиентом плотности в соответствии с ASTM D-1505 85.

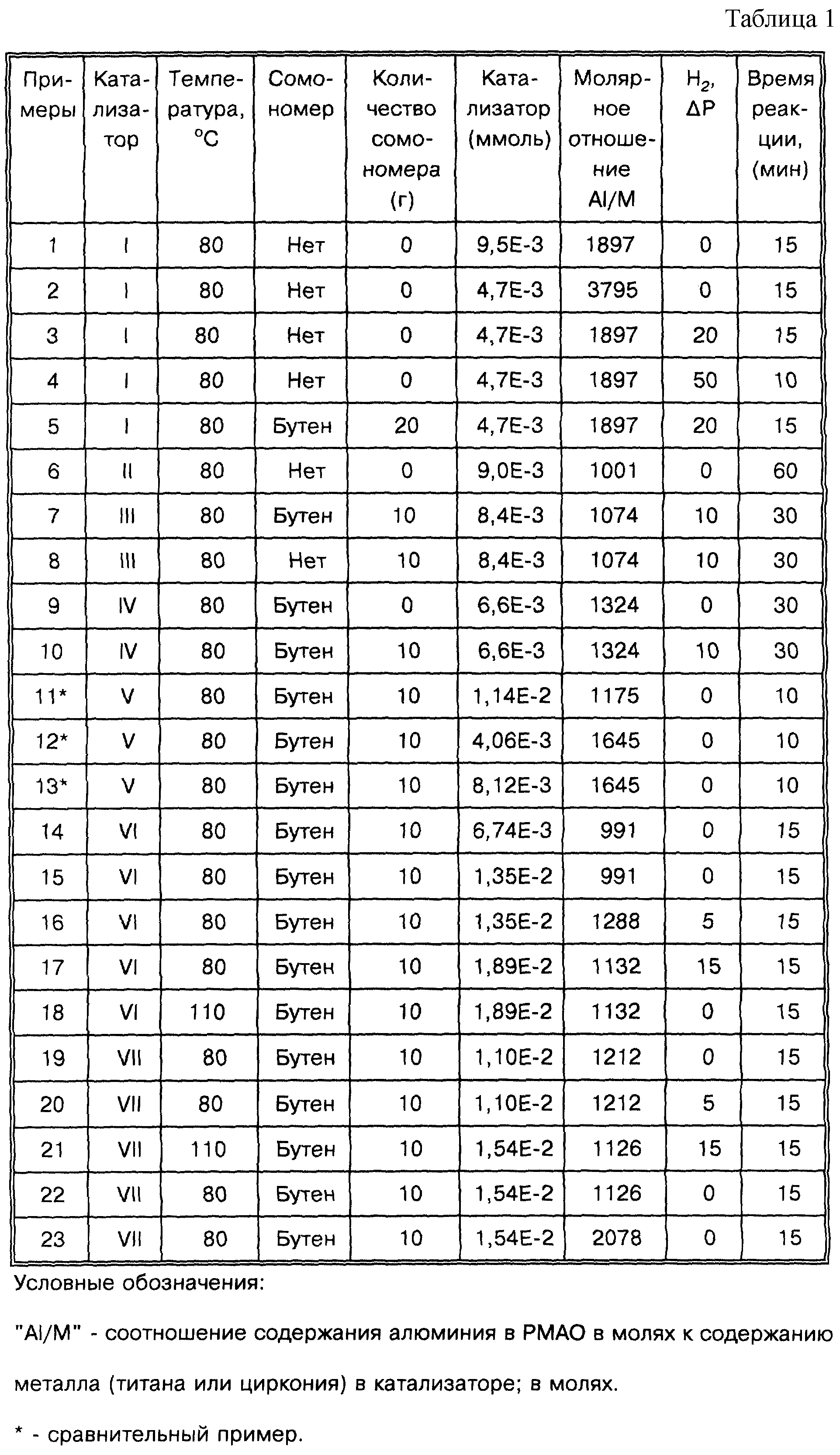

Условия реакции приведены в таблице 1.

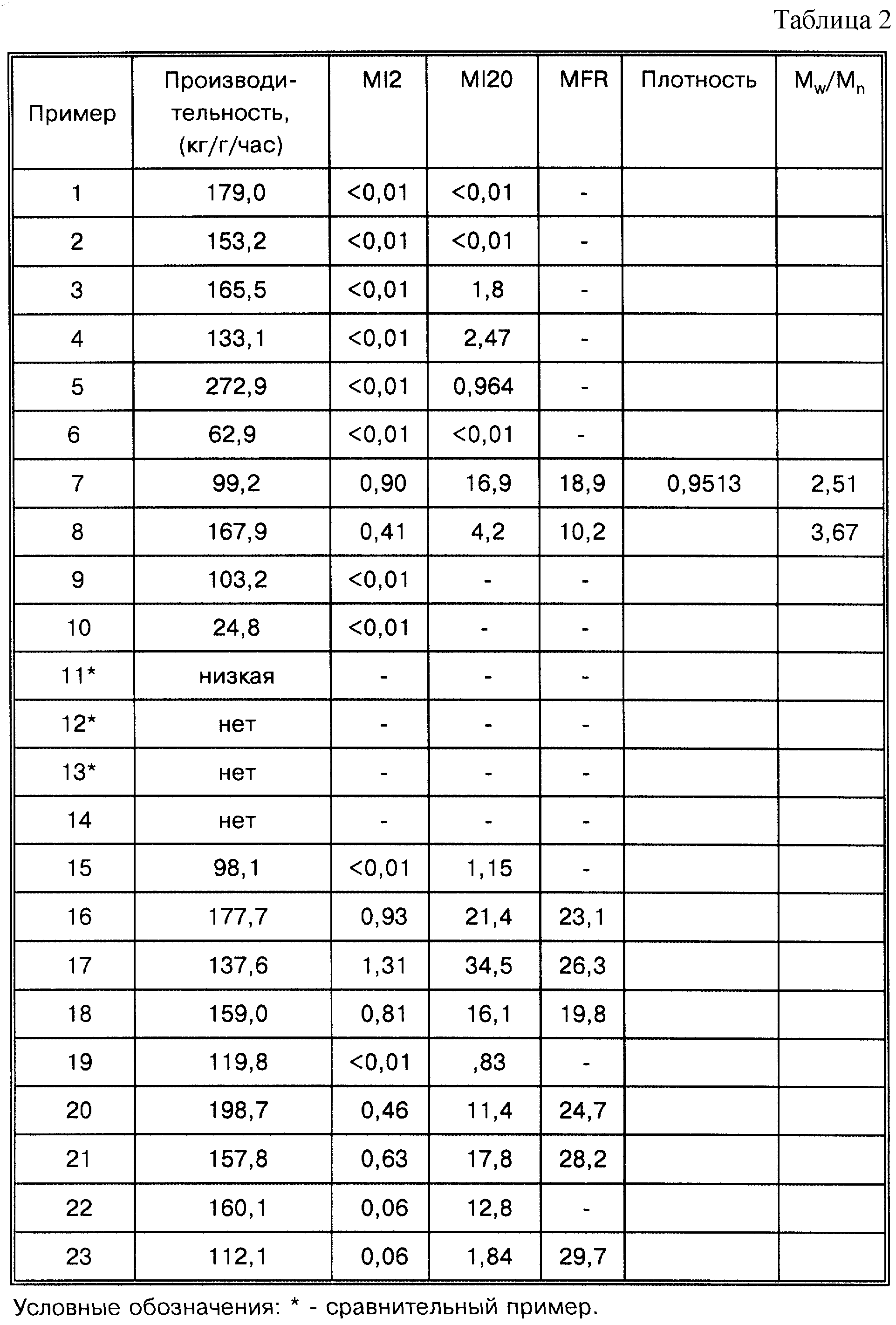

Результаты полимеризации приведены в таблице 2.

Величину производительности катализатора, приведенную в таблице, выражают в килограммах полимера, полученного в расчете на грамм катализатора в час. Индекс расплава полимера (MI) определяют в соответствии с ASTM D-1238, режим E и режим F.

Индекс расплава (MI2 и MI20) определяют при нагрузке соответственно 2,16 кг (режим E) и при нагрузке 21,6 кг (режим F). MFR - соотношение индекса расплава MI20 (режим F) к индексу расплава MI2 (режим E). Плотность полимера определяют в соответствии с ASTM D-1505. Молекулярно-массовое распределение определяют методом гельпроникающей хроматографии на хроматографе Waters 150C при 135oC с использованием в качестве растворителя 1,2,4-трихлорбенэола. Средневесовую молекулярную массу Mw и соотношение Mw к Mn определяют для характеристики молекулярно-массового распределения.

Как следует из данных, приведенных в таблицах, катализаторы согласно изобретению обладают хорошей производительностью и позволяют получить высокомолекулярные полимеры, что подтверждается низкими значениями индекса расплава MI, а катализаторы VI и VII не теряют своих свойств даже при более высоких температурах (110oC).

Реферат

Описывается новая каталитическая система для полимеризации α-олефинов, включающая сокатализатор и катализатор, который содержит комплексное соединение переходного металла 4 группы и, по меньшей мере, одного бидентатного лиганда. Отличием системы является использование в качестве бидентатного лиганда остатка хинолинокси или пиридинокси общих формул (I) или (II), где Y означает О, М означает титан, цирконий или гафний, каждый Х означает независимо друг от друга галоген, L означает X, циклопендатиенил или остаток формулы (III), где каждый R' означает независимо друг от друга Н, алкил C1-C6 или галоген. Описывается также способ полимеризации этилена и способ полимеризации линейных или разветвленных α-олефинов. Технический результат - повышение активности каталитической системы, возможность получения высокомолекулярных полимеров с узким молекулярно-массовым распределением с достаточной степенью введения в полимер α-олефиновых сомономеров. 3 с. и 4 з.п. ф-лы, 2 табл.

Формула

или

где Y означает O;

M означает титан, цирконий или гафний;

каждый X означает независимо друг от друга галоген;

L означает X, циклопентадиенил или

где каждый R' означает независимо друг от друга H, алкил C1-C6 или галоген.

Документы, цитированные в отчёте о поиске

Способ получения титаноценов

Комментарии