Способы создания поликристаллического алмаза, режущих элементов и инструментов, содержащих поликристаллический алмаз - RU2718075C2

Код документа: RU2718075C2

Чертежи

Описание

ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

Настоящая заявка испрашивает преимущество и приоритет согласно заявке на патент США № 14/291 862, поданной 30 мая 2014 г. по теме "СПОСОБЫ СОЗДАНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА, РЕЖУЩИХ ЭЛЕМЕНТОВ И ИНСТРУМЕНТОВ, СОДЕРЖАЩИХ ПОЛИКРИСТАЛЛИЧЕСКИЙ АЛАМАЗ".

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Варианты осуществления настоящего изобретения в целом относятся к способам образования вещества поликристаллического алмаза для режущих элементов, включающих вещество поликристаллического алмаза, а также бурильных инструментов для бурения подземных пластов, содержащих данные режущие элементы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Бурильные инструменты для формирования стволов скважин в подземных геологических формациях содержат несколько закрепленных на корпусе режущих элементов. Например, бурильные долота с запрессованными резцами для роторного бурения (называемое также "лопастное долото") включают несколько режущих элементов, которые жестко закреплены на корпусе бурового долота. Точно так же, шарошечные бурильные долота для роторного бурения включают шарошки, которые установлены на опорных пальцах, простирающихся от выступов корпуса долота таким образом, что каждая шарошка способна вращаться на опорном пальце, на котором она установлена. На каждой шарошке бурового долота может устанавливаться несколько режущих элементов.

Режущие элементы, используемые в бурильных инструментах, часто представляют собой поликристаллические алмазные резцы (часто называемые "долотом с PDC"), т.е. режущие элементы, которые содержат вещество поликристаллического алмаза (PDC). Данные поликристаллические алмазные резцы образуются путем спекания и связывания вместе сравнительно небольших алмазных зерен или кристаллов в условиях высокой температуры и высокого давления, как правило, в присутствии катализатора (например, кобальта, железа, никеля или их сплавов и смесей), образуя слой вещества поликристаллического алмаза на подложке режущего элемента. Данные процессы часто называют процессами, проходящими под высоким давлением/высокой температуре (или "HPHT"). Материал катализатора смешивают с мелкими кристаллическими алмазами, чтобы уменьшить окисление алмаза кислородом и диоксидом углерода в ходе процесса HPHT и содействовать связыванию алмаза с алмазом.

Подложка режущего элемента содержит кермет, (т.е. металлокерамический композиционный материал), например карбид вольфрама с кобальтом, в качестве связующего материала. В данном случае кобальт (или другой материал катализатора) в подложке режущего элемента втягивается в мелкие кристаллические алмазы или кристаллы во время спекания и служит в качестве материала катализатора для формирования плоскогранного алмаза из мелких кристаллических алмазов или кристаллов. В других способах, порошкообразный материал катализатора смешивается с мелкими кристаллическими алмазы или кристаллами перед спеканием мелких кристаллических алмазов или кристаллов в процессе HPHT.

В HPHT процессе образования плоскогранного алмаза, материал катализатора остается в пустотах между мелкими кристаллическими алмазами или кристаллами алмаза в получаемом плоскогранном поликристаллическом алмазе. Наличие материала катализатора в плоскогранном алмазе способствует термическому повреждению плоскогранного алмаза при нагреве режущего элемента во время эксплуатации, из-за трения в точке соприкосновения режущего элемента с пластом. Режущие элементы из поликристаллического алмаза, в котором материал катализатора остается в плоскогранном алмазе, как правило, термически стабильны до температур около 750°С, хотя внутреннее напряжение в плоскогранном поликристаллическом алмазе начинает развиваться при температурах выше 350°C. Данное внутреннее напряжение, по меньшей мере частично, появляется из-за различий в степени теплового расширения между плоскогранным алмазом и связующей подложкой режущего элемента. Данный перепад уровней теплового расширения приводит к относительно большим сжимающим и растягивающим напряжениям в месте сопряжения плоскогранного алмаза и подложки и может привести к отслаиванию плоскогранного алмаза от подложки. Напряжения в плоскогранном алмазе, при температурах около 750°С и выше, значительно возрастают из-за разницы коэффициентов теплового расширения вещества алмаза и материала катализатора внутри самого плоскогранного алмаза. Например, кобальт подвергается тепловому расширению значительно быстрее алмаза, что приводит к образованию и росту трещин в плоскогранном алмазе содержащем кобальт и, в конечном итоге, приводит к повреждению плоскогранного алмаза и снижению эффективности режущего элемента. Кроме того, материал катализатора способствует преобразованию алмаза в плоскогранном алмазе в графит, что называется в отрасли техники, к которой относится данное изобретение, "обратной графитизацией".

Для решения проблем, связанных с различной степенью теплового расширения и обратной графитизацией в поликристаллических алмазных режущих элементах, были разработаны так называемые "термостойкие" режущие элементы из поликристаллического алмаза (TSD). Термостойкий режущий элемент из поликристаллического алмаза образуется путем выщелачивания материала катализатора (напр. кобальта) из пустот между мелкими кристаллическими алмазами или кристаллами алмаза, например, кислотой. Практически весь или часть материала катализатора удаляется из плоскогранного алмаза. Термически стабильные режущие элементы из поликристаллического алмаза, в котором по существу весь материал катализатора выщелочен из плоскогранного алмаза показали термическую стабильность до температур около 1200°С. Также сообщалось, что полностью выщелоченные плоскогранные алмазы являются относительно хрупкие и восприимчивыми к сдвигу, сжатию и растяжению по сравнению с невыщелоченными плоскогранными алмазами. В попытке создать режущие элементы с плоскогранными алмазами, которые более термостойки в сравнении с невыщелоченными плоскогранными алмазами, а также менее хрупки и менее восприимчивы к сдвигу, сжатию и растяжению, по сравнению с полностью выщелоченными плоскогранными алмазами, были разработаны режущие элементы, включающие плоскогранный алмаз, в котором только часть материала катализатора выщелочена из плоскогранного алмаза.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

В некоторых вариантах осуществления, способ образования поликристаллического алмаза включает инкапсулирование осколков алмаза, окиси углерода и диоксида углерода в сосуде. Инкапсулированные осколки алмаза, окись углерода и диоксид углерода подвергаются воздействию давлением, по меньшей мере, равным 4,5 ГПа и температурой, по меньшей мере, равной 1400°C с образованием межкристаллических связей между осколками алмаза.

В других вариантах осуществления режущий элемент для бурильного инструмента включает вещество поликристаллического алмаза, образованное способом, включающим инкапсулирование осколков алмаза, окиси углерода и диоксида углерода в сосуде. Инкапсулированные осколки алмаза, окись углерода и диоксид углерода подлежат воздействию давлением, по меньшей мере, равным 4,5 ГПа и температурой, по меньшей мере, равной 1400°C с образованием межкристаллических связей между осколками алмаза.

В некоторых вариантах осуществления, режущий элемент включает поликристаллический алмаз, содержащий осколки алмаза с межкристаллическими связями. Поликристаллический алмаз не содержит графитизированного углерода и металлических соединений. Поликристаллический алмаз обладает плотностью около 3,49 г/см3 модулем упругости, по меньшей мере, равным примерно 1000 ГПа. Бурильный инструмент, содержащий режущий элемент, закрепленный на корпусе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Хотя данное описание завершается формулой изобретения, конкретно указывающей и недвусмысленно заявляющей о рассмотрении вариантов осуществления настоящего изобретения, однако различные признаки и преимущества вариантов осуществления настоящего изобретения могут быть легко выявлены из следующего описания примерных вариантов осуществления настоящего изобретения при прочтении совместно с прилагаемыми чертежами.

На РИС. 1 представлен вид в перспективе частичного разреза варианта осуществления режущего элемента, содержащего некоторый объем твердого поликристаллического алмаза на подложке.

На РИС. 2 показан упрощенный вид микроструктуры поликристаллического алмаза режущего элемента, изображенного на РИС. 1, при увеличении.

На РИС. 3 представлено упрощенный вид поперечного сечения материалов, используемых для образования режущего элемента, изображенного на РИС. 1, в сосуде в процессе подготовки сосуда к НРНТ процессу спекания.

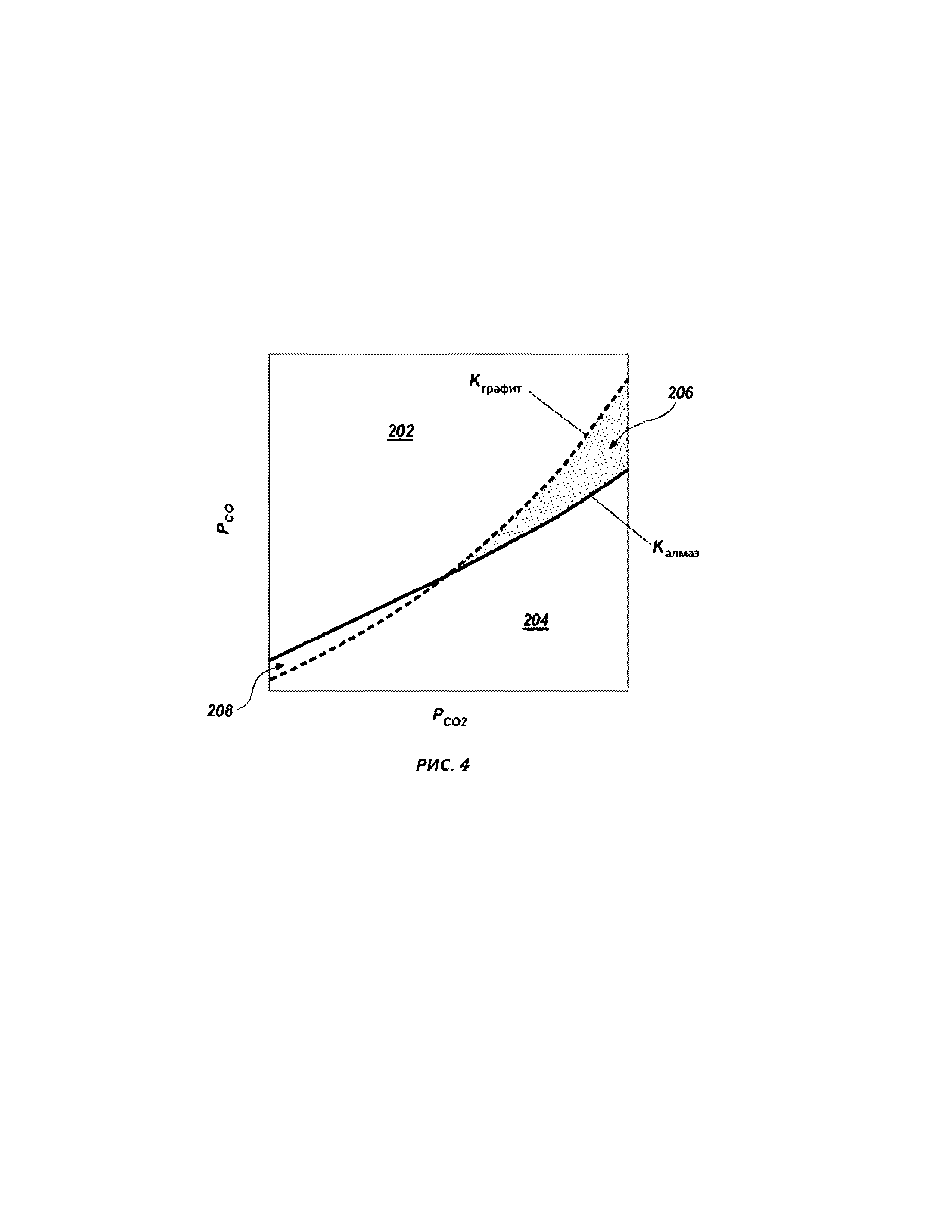

На РИС. 4 представлен график изменения константы равновесия Kp в реакции между твердым углеродом и диоксидом углерода в зависимости от давления при выбранной температуре.

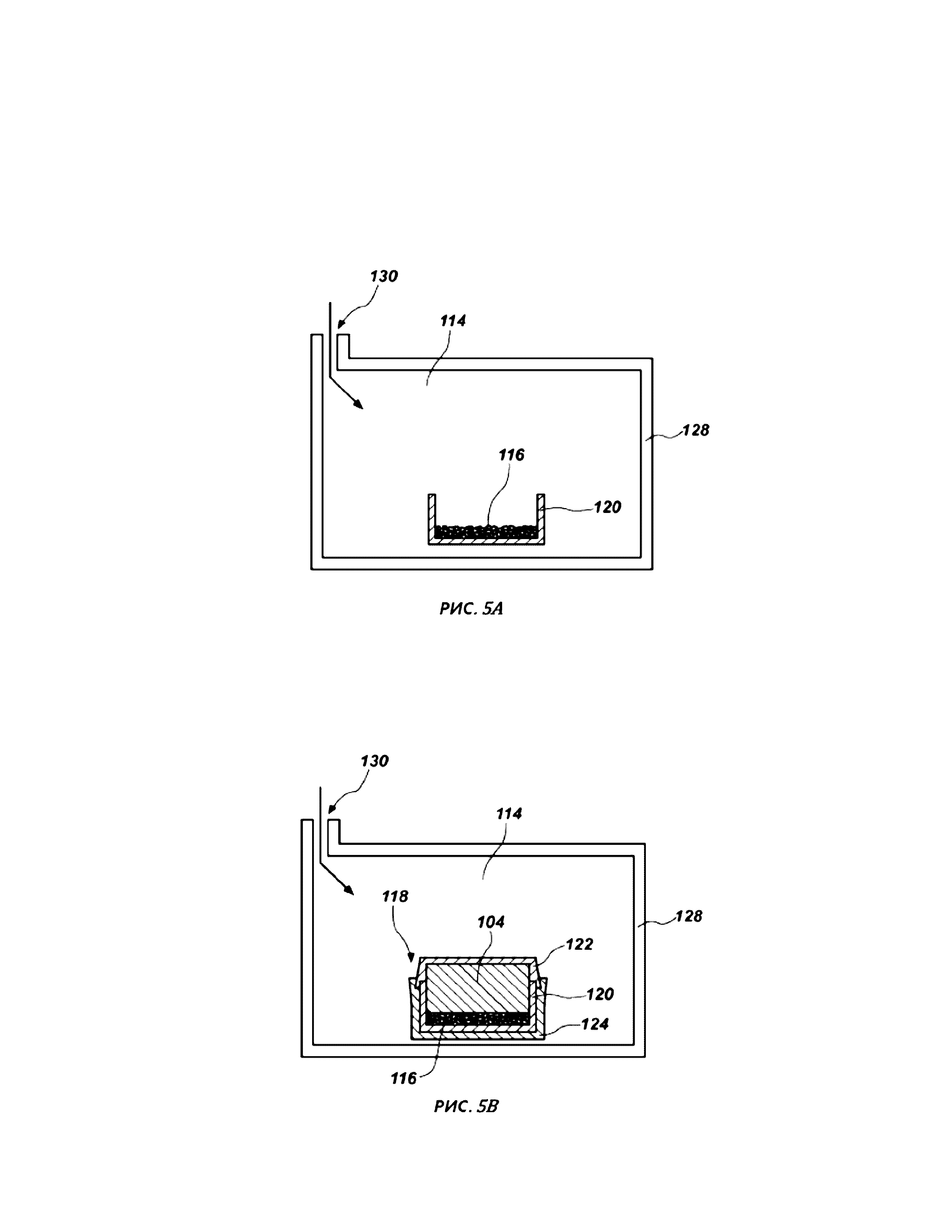

На РИС. 5А и 5В представлены материалы, изображенные на РИС. 3, инкапсулированные в сосуде, изображенном на РИС. 3, в газовой среде, содержащей окись углерода и диоксид углерода в герметизированном сосуде.

На РИС. 6 представлен бурильное долото для роторного бурения, содержащее режущие элементы из поликристаллического алмаза, как описано в настоящем документе.

СПОСОБ (Ы) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Иллюстрации, представленные в настоящем документе, не изображают какой-либо конкретный материал, устройство, систему или способ, а очерчивают лишь схематизированные представления, используемые для описания определенных вариантов осуществления настоящего изобретения. Для ясности в описании ссылки на различные признаки и элементы, общие среди вариантов осуществления изобретения, приводятся под теми же или аналогичными позициями на чертежах.

На РИС. 1 представлен режущий элемент 100, который образуется в соответствии с вариантами осуществления способов, описанных здесь. Режущий элемент 100 включает в себя поликристаллический алмаз 102. Режущий элемент 100, необязательно, может включать подложку 104, с которой связывается поликристаллический алмаз 102. Например, подложка 104 может иметь цилиндрический профиль из карбида вольфрама с кобальтом, в качестве связующего материала, но могут использоваться подложки с другими профилями и составами. Поликристаллический алмаз 102 является плоскогранным (т.е. слой) поликристаллическим алмазом 102 на подложке 104, как представлено на РИС. 1. Поликристаллический алмаз 102 выполнен на (напр. образован на или прикреплен к) поверхности подложки 104. В дополнительных вариантах осуществления режущий элемент 100 может просто содержать некоторый объем поликристаллического алмаза 102 любой требуемой формы и не иметь никакой подложки 104.

Как показано на РИС. 2, поликристаллический алмаз 102 включает перемежающиеся мелкие кристаллические алмазы с межкристаллическими связями, которые образуют трехмерную структуру вещества алмаза. В некоторых вариантах осуществления настоящего изобретения, необязательно, мелкие кристаллические алмазы поликристаллического алмаза 102 могут иметь мультимодальное распределение гранулометрического состава. Например, поликристаллический алмаз 102 может включать более крупные кристаллические алмазы 106 и более мелкие кристаллические алмазы 108. Более крупные кристаллические алмазы 106 и/или более мелкие кристаллические алмазы 108 имеют средние размеры частиц (напр. средние диаметры) менее 1 мм, менее 0,1 мм, менее 0,01 мм, менее 1 мкм, менее 0,1 мкм, или даже менее 0,01 мкм. То есть, крупные кристаллические алмазы 106 и более мелкие кристаллические алмазы 108 включают микронные частицы алмаза (мелкие кристаллические алмазы от 1 мкм до 500 мкм (0,5 мм)), субмикронные алмазные частицы (мелкие кристаллические алмазы от 500 нм (0,5 мкм) до 1 мкм) и/или наночастицы алмаза (частицы, имеющие средний диаметр частиц около 500 нм или меньше). В некоторых вариантах осуществления настоящего изобретения более крупные кристаллические алмазы 106 могут представлять собой микронные алмазные частицы, а мелкие кристаллические алмазы 108 могут представлять собой субмикронные алмазные частицы или наночастицы алмаза. В некоторых вариантах осуществления настоящего изобретения более крупные мелкие кристаллические алмазы 106 могут представлять собой субмикронные алмазные частицы, а мелкие кристаллические алмазы 108 представлять собой наночастицы алмаза. В других вариантах осуществления мелкие кристаллические алмазы поликристаллического алмаза 102 могут иметь мультимодальное распределение гранулометрического состава. Прямые межкристаллические связи мелких кристаллических алмазов 106, 108 типа алмаз к алмазу представлены на РИС. 2 пунктирными линиями 110. Пустоты 112 между мелкими кристаллическими алмазами (заштрихованы черным на РИС. 2) присутствуют между мелкими кристаллическими алмазами 106, 108 с межкристаллическими связями поликристаллического алмаза 102. Данные пустоты 112 между мелкими кристаллическими алмазами представляют собой незаполненные пространства внутри поликристаллического алмаза 102, в которых отсутствует твердое или жидкое вещество (хотя газ, например воздух, может присутствовать в пустотах).

Варианты осуществления способов, описанных в данном документе, могут использоваться для образования поликристаллического алмаза 102 и способны привести к улучшению межкристаллической связи алмаз к алмазу между мелкими кристаллическими алмазами 106, 108 в поликристаллическом алмазе 102. В некоторых вариантах осуществления, поликристаллический алмаз 102 образуется путем инкапсулирования мелких кристаллических алмазов 106, 108 и газа, представляющего собой окись углерода, диоксид углерода, и, необязательно, инертный газ, в сосуде и воздействия на инкапсулированные мелкие кристаллические алмазы 106, 108 и газ высоким давлением/высокой температурой (напр. давлением, по меньшей мере, равным 4,5 ГПа и температурой, по меньшей мере, равной 1400°С) с образованием прямых межкристаллических связей алмаз к алмазу между мелкими кристаллическими алмазами 106, 108 и образованием поликристаллического алмаза 102. Данный процесс описан ниже со ссылкой на РИС.3.

Согласно РИС. 3, алмазные частицы 116 размещаются внутри сосуда 118 (напр. металлического контейнера). Алмазные частицы 116 представляют собой мелкие кристаллические алмазы или кристаллы алмаза (например, алмазную крошку), которые, в конечном счете, образуют мелкие кристаллические алмазы 106, 108 в спеченном поликристаллическом алмазе 102 (РИС. 2). В пустотах между частицами алмаза 116 в контейнере 118 присутствует газ 114. Газ 114 представляет собой окись углерода и диоксид углерода и, необязательно, включает в себя один или несколько дополнительных компонентов, например инертный газ (напр. аргон, гелий, азот и т.п.). Газ 114, по существу, очищен от воды, кислорода, галогенов, или других реакционноспособных (напр. окисляющих) соединений.

Как показано на РИС. 3, сосуд 118 содержит внутреннюю чашу 120, в которой размещаются алмазные частицы 116 и газ 114. Если режущий элемент 100 должен содержать подложку 104, то, необязательно, подложка 104 размещается во внутренней чаше 120 над или под алмазными частицами 116 и газом 114, и, в конечном счете, инкапсулируется в сосуде 118. Сосуд 118 дополнительно содержит верхнюю крышку 122 и нижнюю крышку 124, которые при сборке соединяются друг с другом (например, осаживаются) вокруг внутренней чаши 120 с алмазными частицами 116, газом 114 и дополнительным веществом 104 в ней.

Упаковочный коэффициент осколков алмаза 116 в сосуде 118 составляет от 45% до 99% (т.е. с объемом пустот от 55% до 1% от общего объема), например, от 50% до 70% (т.е. с объемом пустот от 50% до 30% от общего объема). Газ 114 занимает пустоты между осколками алмаза 116 таким образом, что газ 114 находится в непосредственной близости от осколков алмаза 116. Например, газ 114, по существу, полностью заполняет пустое пространство между осколками алмаза 116. Массовая доля газа 114 зависит от температуры и/или давления веществ в сосуде 118. Например, массовая доля газа 114, занимающая пустоты между осколками алмаза 116, может увеличиваться прямо пропорционально давлению и обратно пропорционально абсолютной температуре.

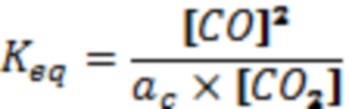

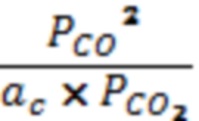

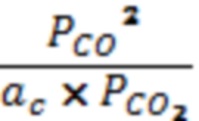

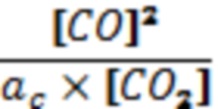

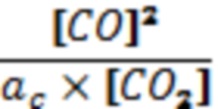

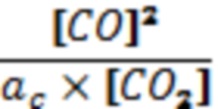

Состав газа 114 подбирается для реакции с графитом и его поглощения с большей скоростью, чем газ 114 вступает в реакцию с алмазом в условиях HTHP. Например, если газ 114 включает в себя окись углерода и диоксид углерода, то газ 114 и твердый углерод стремятся к равновесному состоянию, которое описывается реакцией Будуа: C(s) + CO2(g) ↔ 2CO(g), в которой диоксид углерода (СО2) окисляет твердый углерод с образованием окиси углерода (СО). Константа равновесия реакции Keq реакции Будуа определяется как

На РИС. 4 представлено изменение Kp в зависимости от давления при заданной температуре. Кривые Kp показаны для графита и алмаза. РИС. 4 разделен на четыре зоны, где каждая точка, имеющая координаты, определена парциальным давление диоксида углерода (ось X) и парциальным давлением окиси углерода (ось Y). Первая зона 202 выше обеих кривых Kp соответствует парциальным давлениям, при которых окись углерода вступает в реакцию с образованием твердого углерода (графита и/или алмаза) и диоксида углерода. Вторая зона 204 на РИС. 4 ниже обеих кривых Kp соответствует парциальным давлениям, при которых диоксид углерода вступает в реакцию с твердым углеродом (графитом и/или алмазом) с образованием окиси углерода. Третья зона 206 выше кривой Kp для алмаза, но ниже кривой Kp для графита, соответствует парциальным давлениям, при которых диоксид углерода вступает в реакцию с графитом с образованием окиси углерода, а окись углерода вступает в реакцию с образованием диоксида углерода и алмаза. Четвертая зона 208 выше кривой Kp для графита, но ниже кривой Kp для алмаза, соответствует парциальным давлениям, при которых диоксид углерода вступает в реакцию с алмазом с образованием окиси углерода, а окись углерода вступает в реакцию с образованием диоксида углерода и алмаза.

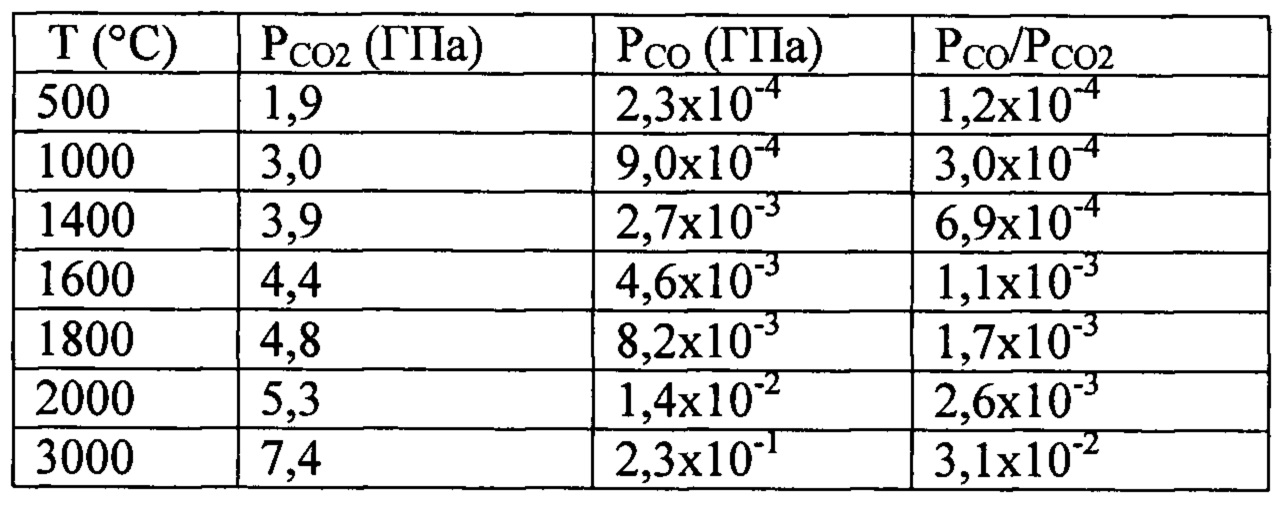

Границы третьей зоны 206, в которой диоксид углерода вступает в реакцию с графитом с образованием окиси углерода, а окись углерода вступает в реакцию с образованием диоксида углерода и алмаза, меняются в зависимости от температуры и доли присутствующих инертных газов. Например, при температуре около 2000 К (1727°С) и при наличии около 5% инертных газов, парциальные давления СО2 в третьей зоне 206 выше 5,0 ГПа, а парциальные давления CO выше 1,3x10-3 ГПа. Таким образом, соотношение CO:CO2 приблизительно равно 2,6x10-3. Соответствующие интервалы соотношения CO:CO2 меняются в зависимости от условий HPHT, но, вероятно, менее чем на 5,0x10-3, например, от 2,0x10-3 до 5,0x10-3 или от 3,0x10-3 до 5,0x10-3. Например, каждое из парциальных давлений СО2 и СО могут выбираться, по меньшей мере, из парциальных давлений, приведенных в Таблице 1 ниже при заданной температуре. Парциальные давления, приведенные в Таблице 1, соответствуют расчетным минимальным значениям парциальных давлений для стабильности алмаза. Точки в третьей зоне 206 соответствуют давлениям, по меньшей мере, столь же высоким, как и значения, приведенные в Таблице 1.

Таблица 1: Расчетные минимальные парциальные давления для стабильности алмаза

Спекание при парциальном давлении в пределах третьей зоны 206, по-видимому, вызывает выборочное поглощение графита диоксидом углерода без поглощения алмаза. Не вдаваясь в какую-либо теорию, данный процесс очищает, захватывает или удаляет графит с поверхности мелких кристаллических алмазов и способен привести к образованию дополнительного вещества алмаза с мелкими кристаллическими алмазами. Примыкающие мелкие кристаллические алмазы затем связываются непосредственно друг с другом процессом спекания HTHP при высоком давлении и температуре без влияния графита. Отложение алмаза при окислении окиси углерода способно усилить связь между мелкими кристаллическими алмазами без использования металлического катализатора. При исключении металлических катализаторов из процесса, режущий элемент 100 (РИС. 1), полученный таким образом, менее чувствителен к термическому повреждению и обратной графитизации.

В замкнутой системе, например сосуде 118, изображенном на РИС. 3, количество твердого углерода, которое может быть поглощено или преобразовано в другую форму реакцией с диоксидом углерода, ограничено стехиометрическим объемом двуокиси углерода в герметизированном сосуде 118. Таким образом, способное окислиться (или связаться) количество графита определяется объемом газа 114, объемом инертных газов (если таковые имеются), давлением в сосуде 118, и температурой.

Как описано в настоящем документе, газ 114 может рассматриваться как газ в сосуде 118 (напр. во внутренней чаше 120 сосуда 118), в котором присутствуют осколки алмаза 116. Сосуд 118 затем герметизируется вместе с осколками алмаза 116 и газом 114 в нем. На герметичный сосуд 118 осуществляется воздействие процессом HPHT для образования поликристаллического алмаза 102. Газ 114 подается после одной или нескольких стадий вакуумной очистки (напр. после выдержки осколков алмаза 116 и/или сосуда 118 в одном или нескольких стадиях вакуумной продувки для удаления других газообразных или летучих соединений). Газ 114 также подается в сосуд 118 под давлением, таким образом, что концентрация газа 114 избирательно контролируется до герметизации сосуда 118 и воздействия на герметизированный сосуд 118 условиями HPHT. Другими словами, путем избирательного регулирования давления газа 114 избирательно контролируется концентрация его компонентов в герметичном сосуде 118. В некоторых вариантах осуществления, давление газа 114 может составлять, по меньшей мере, 10 кПа, по меньшей мере, 100 кПа, по меньшей мере, 1000 кПа (1,0 МПа), по меньшей мере, 10 МПа, по меньшей мере, 100 МПа или даже, по меньшей мере, 500 МПа. Аналогичным образом температура газа 114 и сосуд 118 избирательно контролируется до герметизации сосуда 118 и воздействия на герметизированный сосуд 118 условиями HPHT.

На РИС. 5A представлены осколки алмаза 116, расположенные в пределах внутренней чаши 120 сосуда 118 (РИС. 3) в закрытой камере 128. Камера 128 размещается, например, в перчаточном боксе, позволяющем оператору осуществлять манипуляции с внутренней чашей 120 и другими элементами. В некоторых вариантах осуществления, камера 128 содержит механические средства для манипуляции элементами (напр. роботизированные руки). Как уже обсуждалось выше со ссылкой на РИС. 2, осколки алмаза 116 могут иметь мономодальное или мультимодальное распределение гранулометрического состава. Например, осколки алмаза 116 могут включать микронные алмазные частицы, субмикронные алмазные частицы и/или наночастицы алмаза. До начала процесса HPHT осколки алмаза 116, которые, в конечном счете, будут формировать мелкие кристаллические алмазы 106, 108 поликристаллического алмаза 102 могут подвергаться вакуумной обработке для снижения примесей. После процесса очистки в камеру с очищенными осколками алмаза 116 подается газ 114.

Газ 114 подается в камеру 128 через впускное отверстие 130, как показано стрелкой на РИС. 5A. Давление газа 114 в закрытой камере 128 контролируется избирательно (напр. увеличивается), чтобы управлять объемом газа 114, подлежащего инкапсулированию внутри сосуда 118 (РИС. 3). Например, давление газа 114 внутри камеры 128, может составлять, по меньшей мере, 10 кПа, по меньшей мере, 100 кПа, по меньшей мере, 1000 кПа (1,0 МПа), по меньшей мере, 10 МПа, по меньшей мере, 100 МПа или даже, по меньшей мере, 500 МПа. В некоторых вариантах осуществления, давление газа 114 поддерживаться на уровне атмосферного давления, чтобы использовать гибкую камеру 128 для манипулирования сосудом 118.

Газ 114 подается за одну или несколько стадий. Например, сначала в камеру 128 подается окись углерода при первом выбранном общем давлении. Диоксид углерода подается в камеру 128 впоследствии при втором выбранном общем давлении (напр. как сумма парциального давления окиси углерода и парциального давления диоксида углерода). Другой газ (напр. аргон) подается в камеру 128 при третьем выбранном общем давлении (напр. как сумма парциального давления окиси углерода, парциального давления диоксида углерода и парциального давления аргона). Газы подаются в любом выбранном порядке или в виде одной или нескольких смесей. Концентрация газов относительно друг друга регулируется давлением внутри камеры 128 во время подачи различных газов.

Согласно РИС. 5B, сосуд 118 собирается внутри камеры 128 для инкапсулирования осколков алмаза 116 и газа 114 внутри сосуда 118. Сосуд 118 герметизируется, сохраняя в нем постоянный состав газа 114. Герметичный контейнер 118 подвергается затем обработке HPHT, как известно в отрасли техники, к которой относится данное изобретение, и не описываемой здесь подробно.

Режущие элементы 100 (РИС. 1), образованные описанным здесь способом, могут обладать требуемыми свойствами. Например, режущие элементы 100 с поликристаллическим алмазом 102, по существу, не содержат металлы и металлические соединения, даже без выполнения процесса выщелачивания. Кроме того, поликристаллический алмаз 102, по существу, не содержит графитизированного углерода. Поликристаллический алмаз 102 обладает плотностью, по меньшей мере, равной 95% от теоретической максимальной плотности алмаза, по меньшей мере, равной 98% от теоретической максимальной плотности алмаза, по меньшей мере, равной 99% от теоретической максимальной плотности алмаза, или даже, по меньшей мере, равной 99.9 % от теоретической максимальной плотности алмаза. Например, модуль упругости поликристаллического алмаза 102 составляет, по меньшей мере, от 1000 ГПа до 1100 ГПа.

В вариантах осуществления, режущие элементы 100 (РИС. 1), которые содержат поликристаллический алмаз 102, изготовленный согласно описанию в настоящем документе, устанавливаются на бурильные инструменты и используется для бурения пласта. На РИС. 6 представлено бурильное долото160 с запрессованными резцами для роторного бурения. Долото 160 содержит корпус долота 162. Один или несколько режущих элементов 100, как описано в настоящем документе, устанавливаются на корпусе 162 бурового долота 160. Режущие элементы 100 паяются твердым припоем или иным образом закрепляются в карманах, образованных на наружной поверхности корпуса долота 162. Другие типы бурильных инструментов, например шарошечные долота, долота ударного бурения, гибридные долота, расширители и т.д., также могут содержать режущие элементы 100.

Примеры

Пример 1: 95% CO2 при 101 кПa

Примерно 2,0 г алмазной крошкой помещают в сосуд с внутренним объемом 20 см3 (напр. внутреннюю чашу 120, изображенную на РИС. 3). Алмазная крошка может иметь любой гранулометрический состав или другое свойство, известное при изготовлении PDC в отрасли техники, к которой относится данное изобретение. Сосуд помещают в выдерживающий давление перчаточный бокс или камеру, пригодных как для создания вакуума, так и нагнетания газа (напр. камере 128, изображенной на РИС. 5А). Затем камера герметизируют, изолируя алмазную крошку от окружающей атмосферы.

Газ отсасывается из камеры вакуумным насосом до тех пор, пока абсолютное давление в камере не станет меньше или равно 20 миллиторр (2,7 Па). Подача аргона осуществляется через скруббер для удаления O2 и H2O, что обеспечивает чистоту Ar в камере равную примерно 99,9999%, пока давление в камере составляет от 3 фунтов на квадратный дюйм (122 кПа абсолютного давления) до 15 фунтов на квадратный дюйм (204 кПа абсолютного давления). Данный цикл удаления газа и продувки Ar повторяют еще два раза. Газ отсасывается из камеры четвертый раз, пока абсолютное давление в камере не станет меньше или равно 20 миллиторр (2,7 Па).

Окись углерода (СО) подается в камеру через скруббер, пока давление в камере не достигнет примерно 280,9 Па, и в этот момент подача СО прекращается. Парциальное давление Ar в камере составляет около 2,7 Па, а парциальное давление СО около 278,2 Па. Дополнительный Ar подается в камеру через скруббер, пока давление в камере не достигнет примерно 5066 Па, и в этот момент подача СО прекращается. Парциальное давление Ar в камере составляет около 4788 Па, а парциальное давление СО около 278,2 Па. Диоксид углерода (СО2) подается в камеру через скруббер, пока давление в камере не достигнет примерно 101,3 Па, и в этот момент подача СО2 прекращается. Парциальное давление СО2 в камере составляет около 96,26 кПа, парциальное давление Ar составляет около 4788 Па, а парциальное давление СО составляет около 278,2 Па. Соотношение CO:CO2 в камере приблизительно равно 2,9x10-3. Осуществляя подачу газов в порядке возрастания требуемых конечных парциальных давлений, можно более точно контролировать объем газов с малым давлением.

Сосуд герметизируют с находящимися там алмазной крошкой и газами. Например, для сосуда 118, изображенного на РИС. 3, верхняя крышка 122 может заранее изготавливаться из ниобия с точной машинной обработкой (или шлифовкой) внутреннего размера для посадки на внутреннюю чашку 120 при нагревании. Верхняя крышка 122 подвергается нагреву, за счет чего расширяется, а затем тонкий слой высокотемпературного герметика наносится на поверхность верхней крышки 122. Верхняя крышка 122 затем надевается на внутреннюю чашу 120, образуя уплотнение между боковой стенкой внутренней чаши 120 и боковой стенкой верхней крышки 122. После охлаждения сосуда 118 и при необходимости, сосуд 118 сжимается для дальнейшей посадки крышки.

В некоторых вариантах осуществления, используется двухстадийный процесс герметизации сосуда 118. Например, на плоскую или предварительно отформованную крышку (напр. верхнюю крышку 122) наносится слой газонепроницаемого герметика. Плоская или отформованная крышка помещается на основание сосуда для герметизации. Для дополнительного давления на плоскую или предварительно отформованную крышку устанавливается груз. После затвердевания герметика груз снимается с крышки. Дополнительный герметик может наноситься по верхнему периметру внутренней чаши 120. Плоская или отформованная крышка запрессовываться вручную матрицей с образованием гладких и однородных сторон приклеивающихся к стенке основания сосуда благодаря герметизирующему составу.

В других вариантах осуществления, сосуд 118 герметизируется воздействием на участки сопряжения частей сосуда 118 лазерным лучом. Например, сфокусированный луч направляется на участки сопряжения между верхней крышкой 122 и внутренней чашей 120, сваривая верхнюю крышку 122 с внутренней чашей 120 по периферии.

После герметизации сосуда 118, сосуд 118 с алмазом и газами внутри подвергается обработке HPHT. Например, сосуд 118 помещается в ленточный или ротационный пресс, оснащенный графитовым нагревателем. В некоторых вариантах осуществления, сосуд 118 подвергается воздействию температуры, по меньшей мере, равной 1400°C и давлению, по меньшей мере, равному 4,5 ГПа, например температуре, по меньшей мере, равной 1500°С и давлению, по меньшей мере, равному 6,0 ГПа, или даже температуре, по меньшей мере, равной 1700°С и давлению, по меньшей мере, равному 8,0 ГПа. В общем случае, более высокие температуры и давления приводят к увеличению плотности получаемого поликристаллического алмаза 102.

Термодинамические расчеты показывают, что при спекании, описанных в данном примере, алмазной крошки и газов в условиях HPHT при 1727°С и 8 ГПа, около 0,50 вес.% углерода в сосуде 118 (т.е. около 0,01 г из 2,0 г углерода) реагирует с CO2 в реакции Будуа с образованием СО.

Пример 2: 50% CO2 при 101 кПa.

Примерно 2,0 г алмазной крошкой помещают в сосуд с внутренним объемом 20 см3 (напр. внутреннюю чашу 120, изображенную на РИС. 3). Алмазная крошка может иметь любой гранулометрический состав или другое свойство, известное при изготовлении PDC в отрасли техники, к которой относится данное изобретение. Сосуд помещают в выдерживающий давление перчаточный бокс или камеру, пригодных как для создания вакуума, так и нагнетания газа (напр. камере 128, изображенной на РИС. 5А). Затем камера герметизируют, изолируя алмазную крошку от окружающей атмосферы.

Газ отсасывается из камеры вакуумным насосом до тех пор, пока абсолютное давление в камере не станет примерно равно 20 миллиторр (2,7 Па). Подача аргона осуществляется через скруббер для удаления O2 и H2O, что обеспечивает чистоту Ar в камере равную примерно 99,9999%, пока давление в камере составляет от 3 фунтов на квадратный дюйм (122 кПа абсолютного давления) до 15 фунтов на квадратный дюйм (204 кПа абсолютного давления). Данный цикл удаления газа и продувки Ar повторяют еще два раза. Газ отсасывается из камеры четвертый раз, пока абсолютное давление в камере не станет примерно равно 20 миллиторр (2,7 Па).

СО подается в камеру через скруббер, пока давление в камере не достигнет примерно 202,8 Па, и в этот момент подача СО прекращается. Парциальное давление Ar в камере составляет около 2,7 Па, а парциальное давление СО около 200,1 Па. СО2 подается в камеру через скруббер, пока давление в камере не достигнет примерно 50,66 Па, и в этот момент подача СО2 прекращается. Парциальное давление СО2 в камере составляет около 50,46 кПа, парциальное давление СО составляет около 200,1 Па, а парциальное давление Ar составляет около 2,7 Па. Ar подается в камеру через скруббер, пока давление в камере не достигнет примерно 101,3 Па, и в этот момент подача Ar прекращается. Парциальное давление СО2 в камере составляет около 50,66 кПа, парциальное давление Ar составляет около 50,46 Па, а парциальное давление СО составляет около 200,1 Па. Соотношение CO:CO2 в камере приблизительно равно 4,0x10-3.

Сосуд 118 с алмазом и газами внутри подвергается обработке HPHT, как описано выше в Примере 1. Термодинамические расчеты показывают, что при спекании, описанных в данном примере, алмазной крошки и газов в условиях HPHT при 1727°С и 8 ГПа, около 0,25 вес.% углерода в сосуде 118 (т.е. около 0,005 г из 2,0 г углерода) реагирует с CO2 в реакции Будуа с образованием СО.

Дополнительные, не ограничивающие объем изобретения, примеры вариантов осуществления изобретения описаны ниже.

Вариант 1: Способ образования поликристаллического алмаза, включающий: инкапсулирование осколков алмаза, окиси углерода и диоксида углерода в сосуде; воздействие на инкапсулированные осколки алмаза, окись углерода и диоксид углерода давлением, по меньшей мере, равным 4,5 ГПа и температурой, по меньшей мере, равной 1400°C с образованием межкристаллических связей между осколками алмаза.

Вариант 2: Способ по варианту осуществления 1, в котором инкапсулируемые осколки алмаза, окись углерода и диоксид углерода в сосуде, содержат осколки алмаза, окись углерода, диоксид углерода и инертный газ в сосуде.

Вариант 3: Способ по варианту осуществления 1 или 2, в котором инкапсулируемые осколки алмаза, окись углерода и диоксид углерода в сосуде дополнительно включают этап удаления, по меньшей мере, кислорода и воды из сосуда.

Вариант 4: Способ по варианту осуществления 1–3, в котором инкапсулируемые осколки алмаза, окись углерода и диоксид углерода в сосуде содержат инкапсулируемые осколки алмаза, окись углерода, диоксид углерода и подложку в сосуде.

Вариант 5: Способ по варианту осуществления 1–4, в котором воздействие на инкапсулированные осколки алмаза, окись углерода и диоксид углерода давлением, по меньшей мере, равным 4,5 ГПа и температурой, по меньшей мере, равной 1400°C преимущественно включает окисление графита из осколков алмаза.

Вариант 6: Способ по варианту осуществления 5, в котором преимущественное окисление графита из осколков алмаза включает преобразование графита в окись углерода.

Вариант 7: Способ по варианту осуществления 1–6, дополнительно содержащий этап преобразования, по меньшей мере, части окиси углерода в алмаз.

Вариант 8: Способ по любому из вариантов осуществления с 1–7, в котором инкапсулируемые осколки алмаза, окись углерода и диоксид углерода в сосуде включают: размещение осколков алмаза в сосуде; размещение сосуда с осколками алмаза в нем в среде, содержащей окись углерода и диоксид углерода; и герметизацию сосуда в среде, содержащей окись углерода и двуокись углерода.

Вариант 9: Способ по варианту осуществления 8, в котором герметизация сосуда в среде, содержащей окись углерода и двуокись углерода, представляет собой воздействие на участки сопряжения частей сосуда лазерным лучом для герметизации сосуда.

Вариант 10: Способ по вариантам осуществления 1–9, дополнительно содержащий выбор соотношения парциального давления окиси углерода к парциальному давлению диоксида углерода равному примерно 5,0x10-3 или ниже.

Вариант 11: Способ по варианту осуществления 10, дополнительно содержащий соотношение парциального давления окиси углерода к парциальному давлению диоксида углерода равное примерно 5,0x10-3 или ниже, включает выбор соотношения парциального давления окиси углерода к парциальному давлению диоксида углерода в интервале от 3,0x10-3 до 5,0x10-3.

Вариант 12: Способ по вариантам осуществления 1–11, в котором воздействие на инкапсулированные осколки алмаза, окись углерода и диоксид углерода давлением, по меньшей мере, равным 4,5 ГПа и температурой, по меньшей мере, равной 1400°C включает воздействие на инкапсулированные осколки алмаза, окись углерода и диоксид углерода в условиях при которых коэффициент реакции меньше константы равновесия для окисления графита и больше константы равновесия для окисления алмаза. Коэффициент реакции определяется как

Вариант 13: Режущий элемент для бурильного инструмента; режущий элемент, содержащий вещество поликристаллического алмаза, образованное способом: инкапсулирования осколков алмаза, окиси углерода и диоксида углерода в сосуде; воздействия на инкапсулированные осколки алмаза, окись углерода и диоксид углерода давлением, по меньшей мере, равным 4,5 ГПа и температурой, по меньшей мере, равной 1400°C с образованием межкристаллических связей между осколками алмаза.

Вариант 14: Режущий элемент по варианту осуществления 13, в котором в веществе поликристаллического алмаза полностью отсутствуют металлические включения.

Вариант 15: Режущий элемент по варианту осуществления 13 или 14, в котором вещество поликристаллического алмаза обладает модулем упругости, по меньшей мере, около 1000 ГПа.

Вариант 16: Режущий элемент, содержащий вещество поликристаллического алмаза, включающее осколки алмаза с межкристаллическими связями, отличающийся тем, что вещество поликристаллического алмаза по существу не содержит графитизированный углерод и металлических соединений и отличающийся тем, что вещество поликристаллического алмаза материал обладает плотностью, по меньшей мере, около 3,49 г/см3 и модулем упругости, по меньшей мере, около 1000 ГПа.

Вариант 17: Режущий элемент по варианту осуществления 16, дополнительно содержащий подложку, закрепленную на веществе поликристаллического алмаза.

Вариант 18: Режущий элемент по варианту осуществления 17, в котором подложка включает вещество с химическим составом, отличающимся от химического состава вещества поликристаллического алмаза.

Вариант 19: Бурильный инструмент по любому варианту осуществления 16–18, содержащий режущий элемент, закрепленный на корпусе.

Вариант 20: Бурильный инструмент по варианту осуществления 19, который представляет собой бурильное долото для роторного бурения.

Хотя настоящее изобретение описывалось здесь относительно некоторых проиллюстрированных вариантов осуществления, специалистам в отрасли техники, к которой относится данное изобретение, будет понятно и очевидно, что оно не ограничивается показанными вариантами осуществления. Скорее всего, многочисленные дополнения, исключения и модификации, представленных вариантов осуществления, могут быть выполнены без отступления от сущности и объема настоящего изобретения, как заявлено в дальнейшем в данном документе, включая его законные эквиваленты. Кроме того, признаки одного варианта осуществления могут быть объединены с признаками другого варианта осуществления, оставаясь входящими в объем настоящего изобретения, как это предполагается авторами изобретения. Кроме того, варианты осуществления изобретения полезны для различных типов и конфигураций инструментов.

Реферат

Изобретение может быть использовано при изготовлении бурильных и режущих элементов, например бурильного долота для роторного бурения подземных пластов. Осколки алмаза, оксид и диоксид углерода инкапсулируют в сосуде в отсутствие металлического катализатора, герметизируют сосуд и воздействуют давлением не менее 4,5 ГПа и температурой не менее 1400°С, в результате чего между осколками алмаза образуется поликристаллический алмаз с межкристаллическими связями. Сосуд может дополнительно содержать инертный газ или подложку, химический состав которой отличается от химического состава поликристаллического алмаза. Часть оксида углерода может преобразовываться в алмаз за счет образования межкристаллических связей. Соотношение парциальных давлений оксида и диоксида углерода, равное примерно 5,0×10или ниже, выбирают в области стабильности алмаза. Полученный поликристаллический алмаз имеет плотность не менее 3,49 г/сми модуль упругости не менее 1000 ГПа. Режущий элемент для бурильного инструмента, полученный из поликристаллического алмаза, не содержит графитизированного углерода и металлических включений, не подвержен «обратной графитизации» и отслаиванию подложки. 4 н. и 15 з.п. ф-лы, 6 ил., 1 табл., 2 пр.

Формула

Комментарии