Центратор для соединения запорной арматуры с фланцевым фитингом - RU195996U1

Код документа: RU195996U1

Чертежи

Описание

Заявляемая полезная модель относится к устройствам точной установки запорной арматуры на фланцевые фитинги с DN от 100 мм во время сборки специального ремонтного оборудования при врезке под давлением на магистральных и промысловых трубопроводах различного назначения, и может быть использована в нефтяной, газовой и других областях промышленности.

Известно опорно-направляющее кольцо для трубопровода с качающейся роликовой опорой по патенту на полезную модель RU 124762 (опубл. 10.02.2013), состоящее из одного нижнего и двух боковых секторов, охватывающих трубную плеть, содержащее один нижний, один верхний и два боковых опорных элемента, установленных на секторах, при этом по крайней мере один опорный элемент (предпочтительно нижний) выполнен в виде самоустанавливающейся опоры из двух роликов, расположенных на качающемся коромысле.

Недостатком этого устройства является то, что опорно-направляющее кольцо предусматривает центрирование плетей трубопровода по охватывающей (наружной) поверхности трубы и не может быть использовано для центрирования при установке запорной арматуры по внутренней поверхности трубы.

Известен центратор-калибратор по патенту на полезную модель RU 55845 (опубл. 27.08.2006), включающий корпус, рабочие элементы, размещенные на боковой поверхности на равном расстоянии от центральной оси корпуса, при этом корпус дополнительно оснащен переводником, упорами и подшипниками скольжения, охватывающими рабочие элементы, за исключением выступающих за пределы корпуса частей, причем рабочие элементы выполнены в виде роликов с верхним и нижним цилиндрическими выступами с осью, расположенной вдоль центральной оси корпуса, при этом сверху на боковой поверхности корпуса выполнены осевые выборки под подшипники скольжения и упоры, которые фиксируют сверху подшипники скольжения в корпусе при помощи переводника, причем корпус и подшипники скольжения оснащены цилиндрическими выборками соответственно под нижний и верхний цилиндрические выступы.

Данное устройство является центратором-калибратором для соединения бурильных труб и оснащено специальными резьбами применяемыми для соединения со скважинным оборудованием. Кроме того, данное устройство характеризуется повышенной металлоемкостью, а также большим количеством составляющих деталей, что усложняет конструкцию и снижает надежность работы устройства.

Известен центратор обсадной колонны по патенту на изобретение RU 2260667 (опубл. 20.09.2005), содержащий установочный элемент, опорные элементы, оси с размещенными на них роликами, уменьшающими трение, при этом установочный элемент выполнен в виде двух установочных колец, опорные элементы выполнены в виде упругих планок, концы которых прикреплены к установочным кольцам, упругие планки в средней части имеют коробчатое поперечное сечение, в дне короба выполнены, по крайней мере, два паза для выхода роликов, оси роликов установлены в отверстиях, выполненных в бортах короба, между бортами коробов упругих планок и трубой, на которой установлен центратор, предусмотрен зазор при ненагруженном центраторе.

Данное решение может использоваться в качестве осевого центратора в трубопроводах различного назначения и характеризуется наиболее близкой к заявляемому решению совокупностью существенных признаков и поэтому выбрано заявителем в качестве ближайшего аналога.

Недостатком ближайшего аналога является сложность изготовления и сложность конструкции, обусловленная выполнением установочного элемента в виде двух установочных колец, а опорных элементов в виде упругих планок, имеющих в средней части коробчатое поперечное сечение, концы которых прикреплены к установочным кольцам. Кроме того, размещение роликов в пазах, выполненных в дне короба упругих планок, затрудняют замену роликов при возникновении такой необходимости.

Технической проблемой, решаемой полезной моделью, является расширение арсенала технических средств, а именно осевых центраторов.

Технический результат: создание осевого центратора, обеспечивающего быстрое и точное центрирование задвижки относительно фланцевого фитинга, простого по конструкции, надежного в работе и удобного в обслуживании.

Технический результат достигается за счет того, что осевой центратор содержит установочный элемент, выполненный в виде цельной цилиндрической трубы, на наружной поверхности которой равномерно расположены центрирующие кронштейны с установленными в них с возможностью вращения сменными направляющими элементами, оси вращения которых перпендикулярны оси установочного элемента.

В каждом центрирующем кронштейне установлено по два направляющих элемента.

Направляющие элементы с выполнены с различными диаметрами.

Количество центрирующих кронштейнов равно четырем, при этом центрирующие кронштейны симметрично расположены на наружной поверхности установочного элемента с шагом 90°.

Направляющие элементы могут быть выполнены в виде роликов.

В качестве направляющих элементов могут быть установлены шариковые подшипники.

Внутри установочного элемента установлен поперечный элемент жесткости. Поперечный элемент жесткости может быть выполнен в виде крестовины.

Предложенное устройство позволяет устранить недостатки известных аналогов полезной модели.

Так, выполнение установочного элемента в виде цельного элемента (цельной цилиндрической трубы) без каких-либо соединений исключает технологические процессы их взаимного позиционирования и соединения, также исключается разрушение соединений в процессе эксплуатации, тем самым повышается прочность и надежность работы устройства.

За счет вращающихся направляющих элементов, установленных в жестко закрепленных на корпусе центрирующих кронштейнах, обеспечивается хорошая проходимость центратора по внутренним поверхностям соединяемых деталей, обеспечивая быстрое и точное центрирование задвижки относительно фланцевого фитинга. Жесткая система крепления центрирующих кронштейнов к наружной поверхности установочного элемента удерживает центратор от движений, отличных от осевых, также обеспечивая точность центрирования задвижки относительно фланцевого фитинга.

В каждом центрирующем кронштейне расположено по два направляющих элемента, при этом нижние ролики фиксируют центратор по внутреннему диаметру фланца, а верхние позволяют точно установить задвижку на центратор. Если внутренний диаметр фланца незначительно (на 1-2%) отличается от внутреннего диаметра задвижки, то изготовление направляющих элементов с соответствующими диаметрами позволяет компенсировать эту разницу и увеличить точность центрирования.

Применение сменных направляющих элементов позволяет применять один центратор на несколько типоразмеров труб. Кроме того, выполнение направляющих элементов сменными обеспечивает возможность их быстрой замены при необходимости. Такое конструктивное исполнение повышает удобство обслуживания устройства и улучшает ремонтопригодность изделия за счет возможности быстрой замены этой детали в случае выхода ее из строя.

Количество центрирующих кронштейнов может быть равно четырем, при этом центрирующие кронштейны симметрично расположены на наружной поверхности установочного элемента с шагом 90°.

Расположение и количество направляющих элементов обеспечивает равномерное распределение центрирующих усилий как по длине, так и по окружности центратора, повышая точность центрирования.

Выполнение направляющих элементов в виде роликов упрощает конструкцию центратора.

Наличие внутри установочного элемента поперечного элемента жесткости, как и выполнение этого элемента жесткости в виде крестовины, повышает прочность и эксплуатационную надежность центратора.

Таким образом, вышеуказанные особенности конструкции центратора обеспечивают создание надежного герметичного соединения запорной арматуры с фланцевым фитингом за счет точного центрирования задвижки относительно фланцевого фитинга, сокращение используемого на данную работу времени по сравнении с установкой задвижки без центратора, уменьшение вероятности повреждения герметизирующих элементов в виду невозможности смещения задвижки относительно фланца.

Сущность заявляемого технического решения поясняется чертежами:

на фиг.1 изображен общий вид осевого центратора;

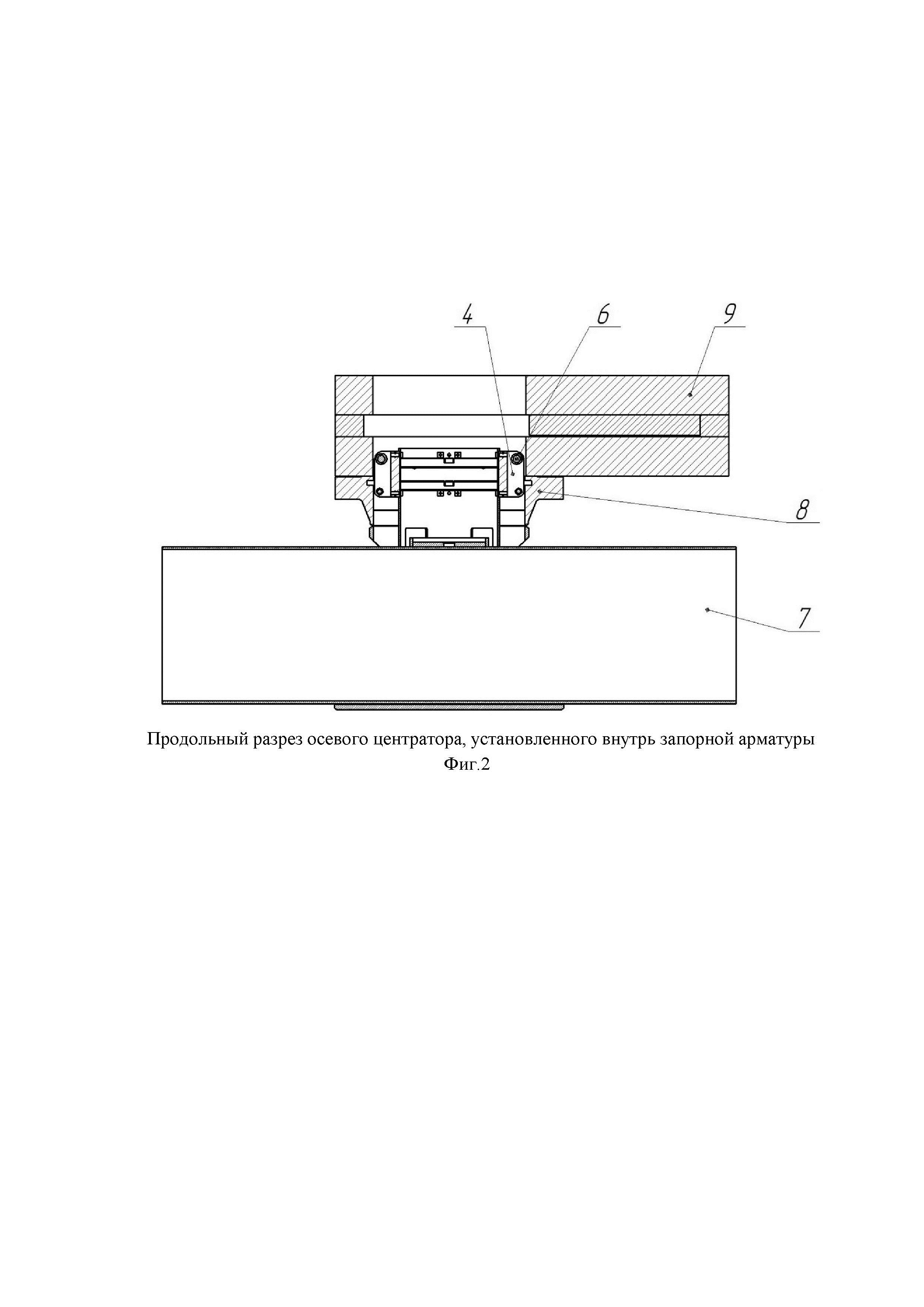

на фиг.2 изображен продольный разрез осевого центратора, установленного внутрь запорной арматуры и фланцевого фитинга.

Осевой центратор состоит из установочного элемента 1 (фиг. 1), выполненного в виде цельной цилиндрической трубы с внутренним каркасом жесткости 2 для исключения нарушения целостности осевого центратора и придания ему прочности и жесткости. В верхней части цилиндрической трубы выполнены отверстия 3 для захвата центратора с помощью грузоподъемного оборудования.

На наружной поверхности установочного элемента 1 установлены равномерно разнесенные по окружности центрирующие кронштейны 4, закрепленные при помощи резьбовых соединений 5. Центрирующие кронштейны 4 выполнены с П-образным пазом, между стенками которого установлены с возможностью вращения вокруг своей оси сменные направляющие элементы 6, выполненные в предпочтительном варианте осуществления полезной модели в виде роликов. В качестве направляющих элементов 6 могут быть установлены шариковые подшипники.

В каждом центрирующем кронштейне 4 расположено по два направляющих элемента (ролика). При введении центратора в полость соединяемых деталей ролики обегают их внутреннюю поверхность, обеспечивая хорошую проходимость центратора. При этом нижние ролики фиксируют центратор по внутреннему диаметру фланца, а верхние позволяют точно установить задвижку на центратор.

Направляющие элементы (ролики) являются съемными элементами, что обеспечивает возможность их быстрой замены при необходимости, например, при использовании центратора для труб различных диаметров (по типоразмеру трубы). Такое конструктивное исполнение повышает удобство обслуживания устройства и улучшает ремонтопригодность изделия за счет возможности быстрой замены этой детали в случае выхода ее из строя.

В предпочтительном варианте осуществления полезной модели количество центрирующих кронштейнов равно четырем, при этом центрирующие кронштейны симметрично расположены на наружной поверхности установочного элемента с шагом 90°. Такое расположение и количество направляющих элементов обеспечивают равномерное распределение центрирующих усилий как по длине, так и по окружности центратора, повышая точность центрирования.

Возможно применение трех кронштейнов, в этом случае они симметрично расположены на наружной поверхности установочного элемента с шагом 120о.

В предпочтительном варианте осуществления полезной модели направляющие элементы (ролики) выполнены с различными диаметрами. Если внутренний диаметр фланца незначительно (на 1-2%) отличается от внутреннего диаметра задвижки, то изготовление направляющих элементов с соответствующими диаметрами позволяет компенсировать эту разницу и увеличить точность центрирования.

Конструкция центратора предусматривает возможность установки на наружной поверхности установочного элемента 1 предварительно собранного узла, состоящего из центрирующего кронштейна 4 с направляющими элементами 6, что повышает технологичность сборочного процесса и улучшает ремонтопригодность центратора, обеспечивая легкую и быструю замену вышедшего из строя кронштейна, направляющего элемента или этого элемента в сборе.

Осевой центратор используется следующим образом:

Во время сборки ремонтного узла на трубопроводе 7 (фиг. 2) для соблюдения соосности стыкуемых изделий во внутрь фланцевого фитинга 8 производится установка осевого центратора. За счет направляющих элементов 6, установленных в центрирующих кронштейнах 4 с возможностью вращения вокруг своей оси производится быстрое и четкое центрирование по внутренним поверхностям устанавливаемой запорной арматуры 9. При этом нижние ролики фиксируют центратор по внутреннему диаметру фланца, а верхние позволяют точно установить задвижку на центратор. После установки запорной арматуры и затяжки крепежных элементов осевой центратор демонтируется.

Заявляемое устройство обеспечивает быстрое и точное центрирование задвижки относительно фланцевого фитинга, является конструктивно простым, надежным в работе и удобным в обслуживании. Использование центратора сокращает используемое на данную работу время по сравнению с установкой задвижки без центратора, уменьшает вероятность повреждения герметизирующих элементов в виду невозможности смещения задвижки относительно фланца.

Реферат

Заявляемая полезная модель относится к устройствам точной установки запорной арматуры на фланцевые фитинги с DN от 100 мм во время сборки специального ремонтного оборудования при врезке под давлением на магистральных и промысловых трубопроводах различного назначения и может быть использована в нефтяной, газовой и других областях промышленности.Технический результат: создание осевого центратора, обеспечивающего быстрое и точное центрирование задвижки относительно фланцевого фитинга, простого по конструкции, надежного в работе и удобного в обслуживании.Технический результат достигается за счет того, что осевой центратор содержит установочный элемент, выполненный в виде цельной цилиндрической трубы, на наружной поверхности которой равномерно расположены центрирующие кронштейны с установленными в них с возможностью вращения сменными направляющими элементами. В каждом центрирующем кронштейне установлено по два направляющих элемента. Направляющие элементы с выполнены с различными диаметрами. Количество центрирующих кронштейнов равно четырем, при этом центрирующие кронштейны симметрично расположены на наружной поверхности установочного элемента с шагом 90°. Направляющие элементы выполнены в виде роликов. Внутри установочного элемента установлен поперечный элемент жесткости, выполненный в виде крестовины.

Комментарии