Полиуретаны, изготовленные с применением цинковых катализаторов - RU2571419C2

Код документа: RU2571419C2

Описание

По данной заявке испрашивается приоритет предварительной заявки на патент Соединенных Штатов № 61/362560, поданной 8 июля 2010.

Настоящее изобретение касается способов изготовления полимеров из полиизоцианатов и изоцианат-реакционноспособных веществ. Изобретение, в частности, применимо для изготовления литых полиуретановых эластомеров.

Многие монолитные или микропористые полиуретановые эластомеры изготавливают, используя методы литья эластомеров. Такие эластомеры получают взаимодействием полиола высокой эквивалентной массы и удлинителя цепей с полиизоцианатным соединением. Поскольку, как правило, предполагается получить сверхгибкий, каучукоподобный продукт, количество удлинителя цепей в составе обычно должно быть довольно малым. Эластомер получают смешением исходных материалов и переносом смеси в форму для отверждения, обычно с применением подогрева. Некоторая часть или весь полиол высокой эквивалентной массы может быть подвергнут предварительному взаимодействию с полиизоцианатом на подготовительной стадии с образованием преполимера с концевыми изоцианатными группами или квази-преполимера. Такой преполимер затем подвергают взаимодействию с удлинителем цепей и, необязательно, оставшейся частью полиола высокой эквивалентной массы на стадии формования.

Время открытой выдержки очень важно для процессов литья эластомеров. Как только исходные материалы смешаны, указанная смесь должна оставаться в неотвержденном, текучем состоянии несколько минут, что позволит дегазировать смесь (в большинстве случаев) и перенести в форму. Если взаимодействие протекает слишком быстро, форма может быть заполнена не полностью, и/или линии стыка потоков или другие дефекты проступают по краям, что может приводить к высокой доле брака.

Однако, как только форма заполнена, желательно быстрое отверждение для сокращения продолжительности цикла и сведения к максимуму используемости формы.

Ртутьорганические соединения часто являются катализаторами, предпочтительными для процессов литья эластомеров. Ртутьорганические катализаторы обладают важной комбинацией свойств, которые чрезвычайно трудно воспроизвести с другими каталитическими системами. Такие ртутьорганические катализаторы обеспечивают наиболее желательный профиль отверждения, для которого длительное время открытой выдержки сопровождается быстрым отверждением. Вторая особенность ртутьорганических катализаторов состоит в том, что такие катализаторы дают полиуретановые эластомеры, обладающие наиболее желательными физическими и механическими свойствами.

Третья особенность ртутьорганических катализаторов касается внешнего вида конечного полиуретанового продукта. Ртутьорганические катализаторы имеют тенденцию к образованию эластомеров, имеющих весьма однородный внешний вид поверхности. При использовании многих других каталитических систем вместо ртутьорганических катализаторов образующиеся эластомеры имеют внешний вид поверхности, отличающийся наличием отдельных областей прозрачности вместе с отдельными областями непрозрачности. Такой внешний вид часто не приемлем для потребителя, что опять-таки ведет к высокой доле брака.

Ртутные катализаторы нежелательны с экологической точки зрения и с точки зрения уровня вредных воздействий на работника, и многими юрисдикциями снимаются с производства. Поэтому, необходима заменяющая каталитическая система. Такая заменяющая каталитическая система, в идеале, должна обеспечивать свойства ртутьорганических катализаторов, включая заданный профиль отверждения, хорошее усовершенствование свойств продукта и хороший внешний вид поверхности.

Настоящее изобретение, в одном из аспектов, касается способа получения полимера на основе полиизоцианата, включающего формирование реакционноспособной смеси, содержащей, по меньшей мере, один полиизоцианат, по меньшей мере, одно изоцианат-реакционноспособное (т.е. реакционноспособное соединение по отношению к изоцианату) соединение и, по меньшей мере, один цинковый катализатор, и последующее отверждение реакционной смеси с образованием полимера, где цинковый катализатор содержит, по меньшей мере, один атом цинка, связанный с полидентатным органическим лигандом, содержащим, по меньшей мере, два комплексообразующих центра, из которых, по меньшей мере, один является азотсодержащим.

Под "связанным" понимается, что атом цинка образует, по меньшей мере, одну связь с лигандным соединением. Указанная связь может быть любого типа, включая, например, ионную связь, ковалентную связь или дативную (донорно-акцепторную) связь.

Указанные цинковые катализаторы обеспечивают требуемые свойства ртутьорганических катализаторов, включая длительное время открытой выдержки с последующим быстрым отверждением, хорошие физические свойства и хороший внешний вид поверхности эластомерного продукта.

Полидентатный лиганд содержит, по меньшей мере, два комплексообразующих центра, которые расположены на расстоянии, по меньшей мере, одного атома друг от друга и, предпочтительно, на расстоянии 2-3 атомов. "Комплексообразующие центры" представляют собой центры, связанные с ионом цинка. Комплексообразующие центры могут, например, образовывать ковалентную, дативную или ионную связи с ионом цинка. По меньшей мере, один из комплексообразующих центров содержит азот. Азотсодержащим комплексообразующим центром может быть, например, амино-, енамино- или имино- группа.

Лиганд может содержать два или более азотсодержащих комплексообразующих центров. Альтернативно (или в дополнение), лиганд может содержать один или более азотсодержащих комплексообразующих центров и один или более комплексообразующих центров, не содержащих азота. Не содержащим азот комплексообразующим центром может быть, например, серосодержащий центр, такой как тиол, сульфат или сульфонат, фосфорсодержащий центр, такой как фосфин, фосфиноксид или фосфинимин, или кислородсодержащий центр, такой как гидроксильная группа, простой эфир или оксим, или карбонилсодержащий комплексообразующий центр, такой как кетогруппа, сложноэфирная группа, карбоксилатная группа, амидная группа или уретановая группа.

Некоторые в особенности полезные типы лигандных соединений содержат, по меньшей мере, одну гидроксильную или карбонильную группу и, по меньшей мере, одну амино-, енамино- или имино- группу, где амино- енамино- или имино- группа находится в α- или β-положении относительно углерода, с которым связана гидроксильная группа, или карбонильного углерода, в зависимости от конкретного случая. Лиганды таких типов включают (A) α-аминоспирты; (B) α-иминоспирты, (C) β-амино- спирты или енолы, (D) β-имино- спирты или енолы, (E) β-енамино- спирты и (F) β-аминокето- или β-енаминокето- или сложноэфирные соединения. Другими, в особенности полезными типами лигандных соединений являются (G) β-дикетиминатные соединения и (H) β-диаминовые соединения. Любой из типов (A)-(H) лигандов может также содержать дополнительные комплексообразующие центры. Будучи связаны с ионом цинка в катализаторе, такие лиганды обычно находятся в соответствующей анионной форме, в которой атом водорода удален из гидроксильной группы (образуя алкоголят) и/или аминогруппы (образуя амидный ион).

В контексте данного изобретения, "α-аминоспирт" содержит (1) гидроксильную группу и (2) аминогруппу, связанную с атомом углерода, находящемся в альфа-положении относительно атома углерода, с которым связана гидроксильная группа. α-иминоспирт содержит (1) гидроксильную группу и (2) иминогруппу, связанную с атомом углерода, находящемся в альфа-положении относительно атома углерода, с которым связана гидроксильная группа. Фигуры 1 и 1A представляют структуры, отвечающие α-аминоспирту и α-иминоспирту соответственно. Отмечены α-углероды.

В структурах I и IA, R5 означает группу, связанную с указанным атомом азота через атом углерода, кислорода, азота или кремния. Каждый из R1 и R3 независимо означает водород или группу, связанную с указанным атомом углерода через атом углерода, кислорода, азота или кремния. R1 группа и R3 группа могут вместе образовывать двухвалентную группу, связанную с указанными атомами углерода через атомы углерода, кислорода, азота и/или кремния. R4 независимо означает водород или группу, связанную с указанным атомом азота через атом углерода, кислорода, азота или кремния. R4 группа и R5 группа могут вместе образовывать двухвалентную группу, связанную с указанным атомом азота через атомы углерода, кислорода, азота и/или кремния. R3 и R5 группы могут вместе образовывать двухвалентную группу, связанную с указанным атомом углерода и указанным атомом азота через атомы углерода, кислорода, азота и/или кремния.

В некоторых вариантах осуществления, R1, R3, R4 и R5 группы не содержат ни комплексообразующих центров, ни других групп, препятствующих способности лиганда связываться с ионом цинка. В других вариантах осуществления любая из указанных групп или все группы содержат один или более комплексообразующих центров, но не содержат других групп, препятствующих способности лиганда связываться с ионом цинка.

В некоторых вариантах осуществления, R5 группа (группы) в структуре I или IA означает гидрокарбильную группу, которая может быть незамещенной или инертно замещенной, или замещенной одним или несколькими комплексообразующими центрами. Как он используется здесь, термин "инертный" заместитель означает группу, содержащую один или более атомов, отличных от углерода или водорода ("гетероатомы"). Инертный заместитель не является комплексообразующим центром, и не препятствует способности лиганда связываться с ионом цинка.

В других вариантах осуществления одна или более R5 группа (групп) в структуре I или IA означает гидроксил, простую эфирную группу, или первичную, вторичную или третичную аминогруппу.

В структурах I и IA каждый из R1, R3 и R4 может независимо означать водород или гидрокарбильную группу, которая может быть незамещенной, инертно замещенной или замещенной одним или несколькими комплексообразующими центрами. В структурах I и IA, R1 группа и R3 группа могут вместе образовывать двухвалентную гидрокарбильную группу, которая является незамещенной, инертно замещенной или замещенной одним или несколькими комплексообразующими центрами. В структурах I и IA, R4 группа и R5 группа или R3 группа и R5 группа могут вместе образовывать двухвалентную гидрокарбильную группу, которая может быть незамещенной или инертно замещенной, или замещенной одним или несколькими комплексообразующими центрами.

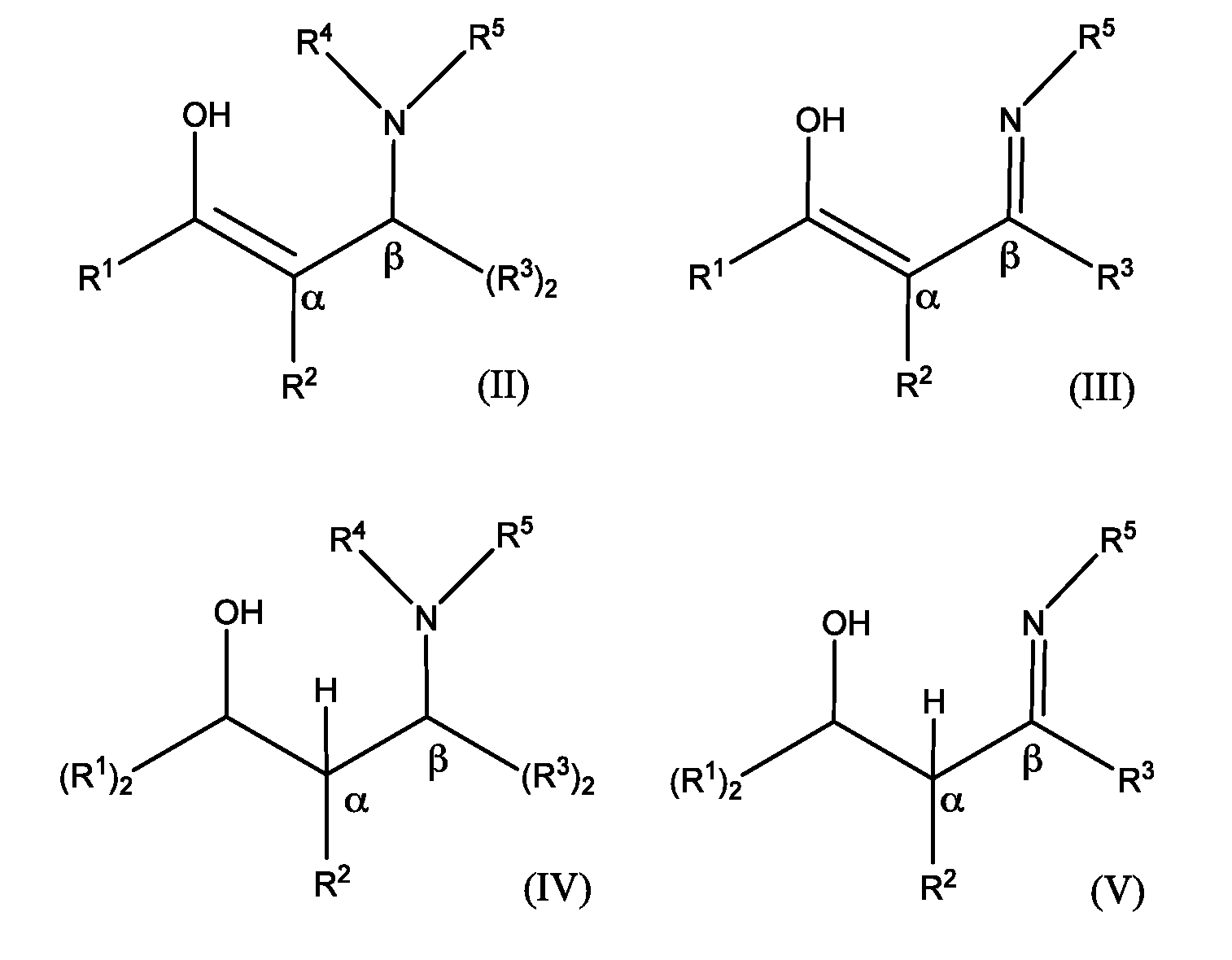

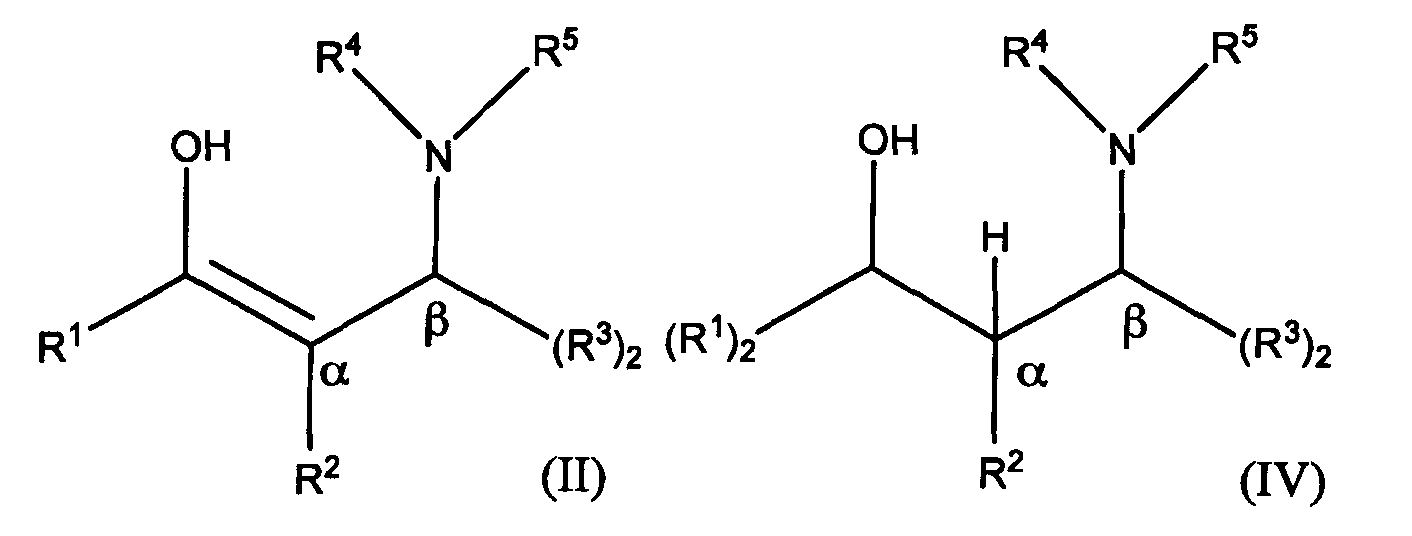

В контексте данного изобретения, "β-амино-спирт или енол" содержит (1) аминогруппу и (2) спиртовую или енольную группу, где азот аминогруппы связан с углеродом, находящемся в бета-положении относительно атома углерода, с которым связан атом кислорода гидроксильной группы. Структуры II и IV представляют структуры соответствующих β-амино-спиртовых или енольных соединений.

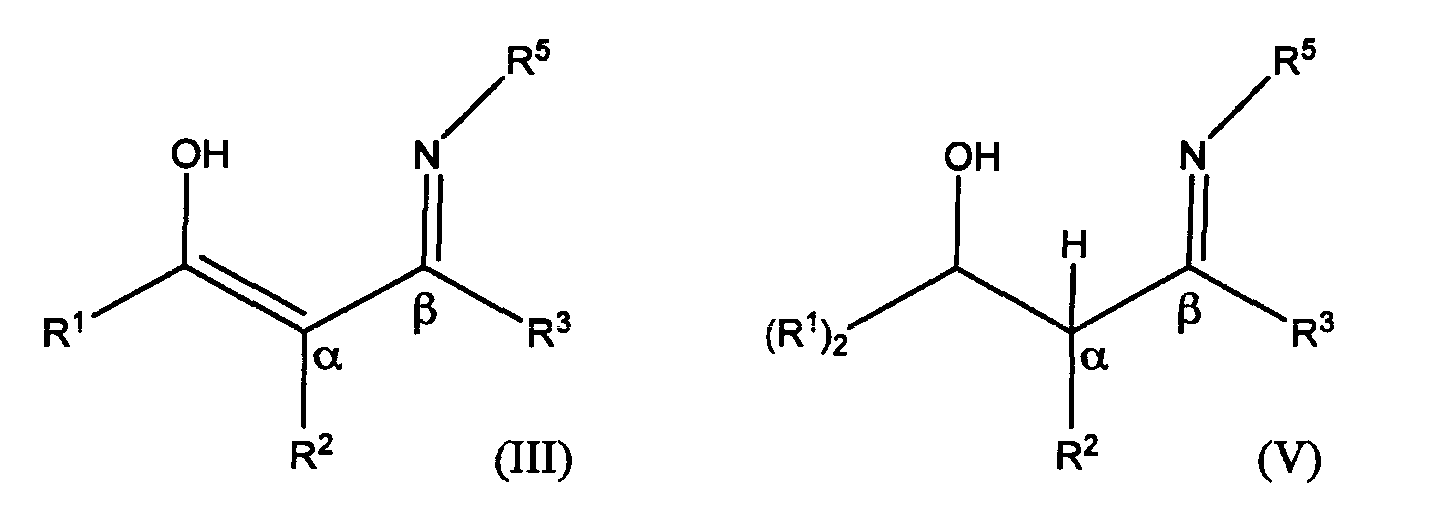

В контексте данного изобретения, "β-имино-спирт или енол" содержит (1) иминогруппу и (2) спиртовую или енольную группу. Имино-азот связан с углеродом, находящимся в бета-положении относительно углерода, с которым связан кислород гидроксила. Фигуры III и V представляют структуры соответствующих β-имино-спиртовых или енольных соединений.

В контексте данного изобретения, "β-енамино-спирт" содержит (1) енаминогруппу и (2) гидроксильную группу. В каждом случае, азот аминогруппы связан с углеродом, находящимся в бета-положении относительно углерода, с которым связана гидроксильная группа.

В контексте данного изобретения, "β-амино- или β-енамино-кето- или сложноэфирное соединение" содержит (1) амино- или енаминогруппу и (2) кето- или сложноэфирную группу. В каждом случае, азот аминогруппы связан с углеродом, находящемся в бета-положении относительно карбонильного углерода кето- или сложноэфирной группы. Структура VI представляет некоторые подходящие β-енамино- кето- или сложноэфирные соединения.

В контексте данного изобретения, β-дикетиминатное соединение содержит либо (1) две иминогруппы, либо (2) амино- и иминогруппы, в которых атомы азота двух групп связаны с атомами углерода, находящимися в бета-положении относительно друг друга. Соответствующие β-дикетиминатные соединения представлены структурами VII и VIII. В контексте данного изобретения, β-диаминовое соединение содержит две аминогруппы, в которых атомы азота двух групп связаны с атомами углерода, находящимися в бета-положении относительно друг друга. Подходящие β-диаминовые соединения включают соединения, представленные структурой IX.

В структурах II-IX показаны α- и β- атомы углерода.

В структурах II-IX, R1, R3, R4 и R5 определены так же, как для структур I и IA. Каждый из R2 независимо означает водород или группу, связанную с указанным атомом углерода через атом углерода, кислорода, азота или кремния. В любой из структур II-IX, любые две или более групп R1, R2 и R3 могут вместе образовывать двухвалентную или трехвалентную группу, связанную с указанными атомами углерода через атомы углерода, кислорода, азота и/или кремния. Двухвалентная или трехвалентная группа может представлять собой гидрокарбильную группу, являющуюся незамещенной, инертно замещенной и/или замещенной одним или несколькими комплексообразующими центрами.

В структуре VI, каждый из R9 независимо означает водород или гидрокарбильную группу, которая может быть незамещенной, инертно замещенной или замещенной одним или несколькими комплексообразующими центрами, O-M+, где M означает одновалентный катион, или -O-R10 или -N(R10)2 группу, где каждый из R10 независимо означает водород или гидрокарбильную группу, которая является незамещенной, инертно замещенной или замещенной одним или несколькими комплексообразующими центрами. Когда R9 означает -O-R10 и R10 означает гидрокарбильную группу, соединение структуры VI представляет собой сложноэфирное соединение. R9 группа может образовывать двухвалентную или трехвалентную структуру с R2 и/или R3 группами. Такая двухвалентная или трехвалентная структура может быть незамещенной, инертно замещенной и/или замещенной одним или несколькими комплексообразующими центрами.

R1, R2, R3, R4, R5, R9 и R10 группы в некоторых вариантах осуществления соединений структур II-IX содержат некомплексообразующие центры и другие группы, не препятствующие способности лиганда связываться с ионом цинка. В других вариантах осуществления соединений структур II-IX, любые или все из указанных групп содержат один или более комплексообразующих центров, но отсутствуют другие группы, препятствующие способности лиганда связываться с ионом цинка.

R5 группа (группы) означает, в некоторых вариантах осуществления соединений структур II-IX, гидрокарбильную группу, которая может быть незамещенной или инертно замещенной, или замещенной одним или несколькими комплексообразующими центрами. В структурах II-IX, каждый из R1, R3 и R4 может независимо означать водород или гидрокарбильную группу, которая может быть незамещенной, инертно замещенной или замещенной одним или несколькими комплексообразующими центрами. В структурах II-IX, любые две или более из R1 группы и R2 группы, и R3 группы могут вместе образовывать двухвалентную или трехвалентную гидрокарбильную группу, которая является незамещенной, инертно замещенной или замещенной одним или несколькими комплексообразующими центрами. И как указано выше, R4 группа и R5группа или R3 группа и R5 группа в соединениях структур II-IX могут вместе образовывать двухвалентную гидрокарбильную группу, которая может быть незамещенной, инертно замещенной или замещенной одним или несколькими комплексообразующими центрами.

В других вариантах осуществления, одна или более R5 групп в любой из структур II-IX означают гидроксил, простую эфирную группу или первичную, вторичную или третичную аминогруппу.

В вышеуказанных структурах I-V и VII-IX, R1 означает, в некоторых вариантах осуществления, линейную или разветвленную алкильную группу, содержащую до тридцати атомов углерода, предпочтительно, до двадцати атомов углерода, которая может быть замещенной одним или несколькими комплексообразующими центрами или инертным заместителем. В других вариантах осуществления, R1 означает ароматическую группу, такую как фенильная группа, которая может быть замещена алкилом, гидрокарбилом, одним или несколькими комплексообразующими центрами и/или одним или несколькими инертными заместителями.

В структурах I и IA, двухвалентная гидрокарбильная группа, образованная R1 группой и R3 группой, может, вместе с атомами углерода, с которыми связаны указанные R1 и R3 группы, образовывать алициклическую кольцевую структуру или ароматическую циклическую структуру, каждая из которых может быть незамещенной, инертно замещенной (например, алкильными группами) и/или замещенной одним или несколькими комплексообразующими центрами.

В структурах II-V и VII-IX, двухвалентная или трехвалентная гидрокарбильная группа, образованная двумя или более R1, R2 и/или R3 группами, может, вместе с атомами углерода, к которым присоединены указанные R1, R2 и/или R3 группы, образовывать алициклическую кольцевую структуру или ароматическую циклическую структуру, каждая из которых может быть незамещенной, инертно замещенной (например, алкильными группами) и/или замещенной одним или несколькими комплексообразующими центрами. В структурах II-V и VII-IX, предпочтительно, чтобы любая такая двухвалентная гидрокарбильная группа была образована R1 группой и R2 группой.

В структуре VI, двухвалентная или трехвалентная гидрокарбильная группа, образованная двумя или более R9, R2 и/или R3 группами, может образовывать, вместе с атомами углерода, к которым присоединены указанные R9, R2 и/или R3 группы, алициклическую кольцевую структуру или ароматическую циклическую структуру, или циклическую сложноэфирную, каждая из которых может быть незамещенной, инертно замещенной (например, алкильными группами) и/или замещенной одним или несколькими комплексообразующими центрами. В структуре VI, предпочтительно, чтобы любая такая двухвалентная гидрокарбильная группа была образована R9 группой и R2 группой.

Если отсутствует образование двухвалентной или трехвалентной гидрокарбильной группы с R1, R9 или R3 группами, R2 группа в структурах II-IX предпочтительно означает линейную или разветвленную алкильную группу, содержащую до тридцати, предпочтительно, до двадцати, атомов углерода, которая может быть замещенной одним или несколькими комплексообразующими центрами или одним или несколькими инертными заместителями; циклоалкильную группу, которая может быть замещена одним или несколькими гидрокарбильными заместителями, инертными заместителями и/или комплексообразующими центрами; или ароматическую группу, такую как фенильная группа, которая может быть замещена алкилом или другими гидрокарбильными заместителями, одним или несколькими инертными заместителями и/или одним или несколькими комплексообразующими центрами. R2 группа в структурах II-IX, более предпочтительно, означает водород.

В любой из структур I-IX, каждый из R3, если не является составной частью двухвалентной или трехвалентной гидрокарбильной группы с R1, R9, R5 и/или R2 группами, предпочтительно означает водород; линейную или разветвленную алкильную группу, содержащую до тридцати, предпочтительно, до двадцати, атомов углерода, которая может быть замещенной одним или несколькими комплексообразующими центрами или одним или несколькими инертными заместителями; циклоалкильную группу, которая может быть замещена одним или несколькими гидрокарбильными заместителями, инертными заместителями и/или комплексообразующими центрами; или ароматическую группу, такую как фенильная группа, которая может быть замещена алкилом или другими гидрокарбильными заместителями, одним или несколькими инертными заместителями и/или одним или несколькими комплексообразующими центрами.

R9 группа, когда не является составной частью двухвалентной или трехвалентной структуры с R2 и/или R3 группами, может означать, в некоторых вариантах осуществления, линейную или разветвленную алкильную группу, содержащую до тридцати атомов углерода, предпочтительно, до двадцати, атомов углерода, которая может быть замещенной одним или несколькими комплексообразующими центрами или инертным заместителем. В других вариантах осуществления, R9 означает ароматическую группу, такую как фенильная группа, которая может быть замещена алкилом, гидрокарбилом, одним или несколькими комплексообразующими центрами или инертным заместителем. В дальнейших вариантах осуществления, R9 группа означает -O-R11 группу, где R11 группа означает линейную или разветвленную алкильную группу, содержащую до тридцати атомов углерода, предпочтительно, до двадцати, атомов углерода, которая может быть замещенной одним или несколькими комплексообразующими центрами или инертным заместителем, или ароматическую группу, такую как фенильная группа, которая может быть замещена алкилом, гидрокарбилом, одной или несколькими Z группами и/или одним или несколькими инертными заместителями, или может означать водород.

Если не является составной частью двухвалентной структуры, включающей R5 группу, каждый из R4 в структурах I, II, IV, VIII и IX предпочтительно означает водород; линейную или разветвленную алкильную группу, содержащую до 30, предпочтительно, до 20, атомов углерода, которая может быть инертно замещенной; ароматическую группу, такую как фенильная группа, которая может быть замещена одним или несколькими инертными заместителями и/или одним или несколькими комплексообразующими центрами; или

-(CH2)n-Z группу, где Z означает вышеуказанный комплексообразующий центр и n равно 1-6, предпочтительно, 2 или 3 и, еще предпочтительней, 2.

Если не является составной частью двухвалентной структуры, включающей R3 или R4 группу, каждый из R5 в структурах I-IX предпочтительно означает линейную или разветвленную алкильную группу, содержащую до 30, предпочтительно, до 20, атомов углерода, которая может быть инертно замещенной; ароматическую группу, такую как фенильная группа, которая может быть замещена одним или несколькими инертными заместителями и/или одним или несколькими комплексообразующими центрами; или -(CH2)n-Z группу, где Z и n имеют вышеуказанные значения.

Когда R4 и R5 образуют двухвалентную группу, двухвалентная группа может, вместе с атомом азота аминогруппы, к которому присоединена, образовывать алициклическую кольцевую структуру или ароматическую циклическую структуру, каждая из которых может быть незамещенной, инертно замещенной (например, алкильными группами) и/или замещенной одним или несколькими комплексообразующими центрами. В некоторых вариантах осуществления, R4 и R5 вместе образуют

группу, где n и Z определены, как указано выше.

Z группы предпочтительно означают >N(R6), -NHR6 или -N(R6)2, где каждый из R6 независимо означает гидрокарбильную группу, которая является незамещенной, инертно замещенной или замещенной одним или несколькими комплексообразующими центрами и, кроме того, где две R6 группы могут образовывать двухвалентную структуру. R6, в некоторых вариантах осуществления, означает ароматическую группу, такую как фенил, алкильную группу, содержащую до 30 атомов углерода, предпочтительно, до двадцати атомов углерода, включая, например, метил, или -(CH2)n-Z группу, где Z имеет вышеуказанные значения и n равно 1-6, предпочтительно 2 или 3 и, еще предпочтительней, 2.

Многие вышеуказанные лигандные соединения существуют в двух или нескольких таутомерных формах, которые, как правило, находятся в равновесии друг с другом. Полезными лигандами являются смеси таких таутомерных форм.

Лигандное соединение, в некоторых вариантах осуществления, содержит именно 2, 3 или 4 комплексообразующих центра, хотя возможно, чтобы лиганд содержал большее число комплексообразующих центров.

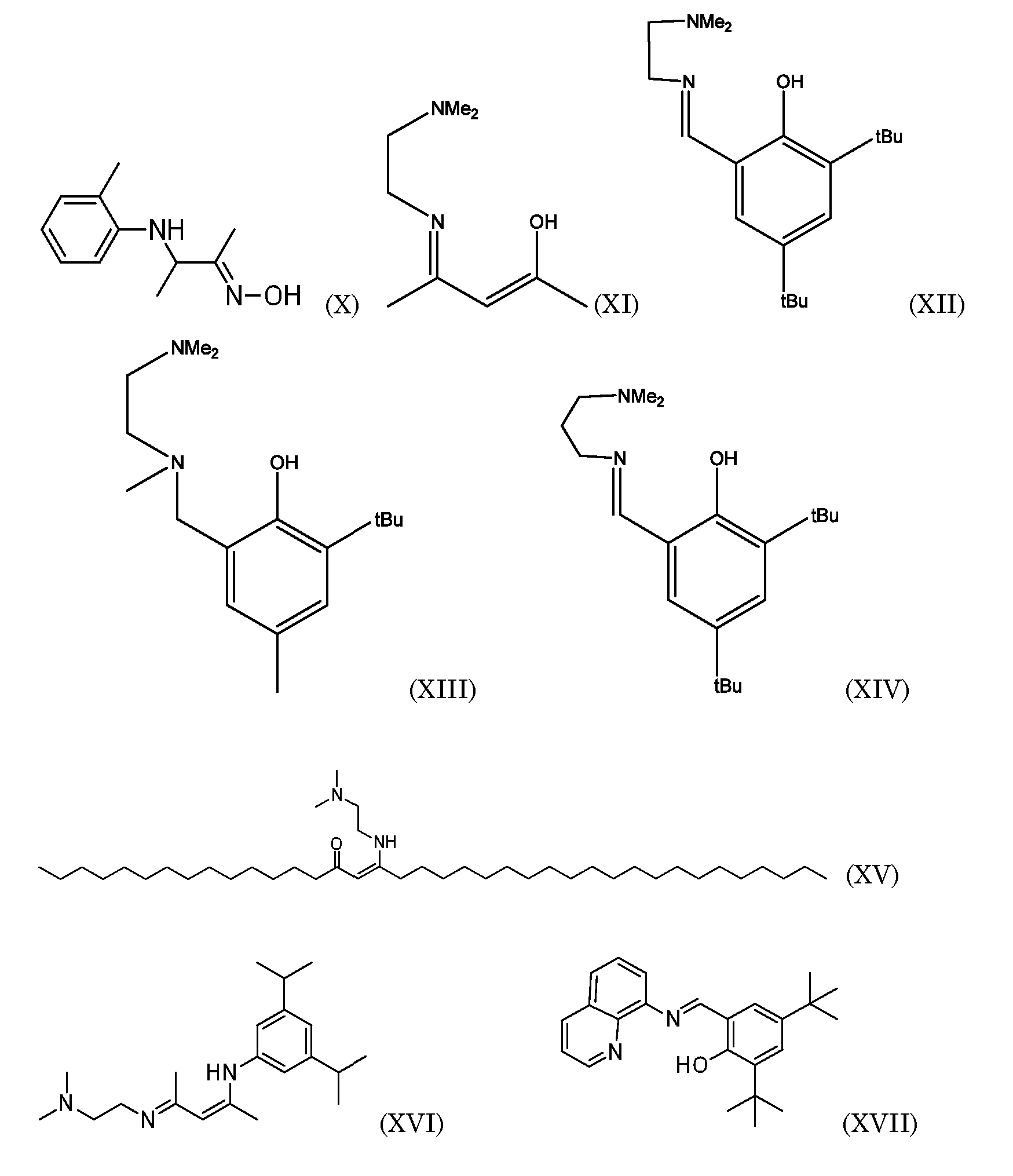

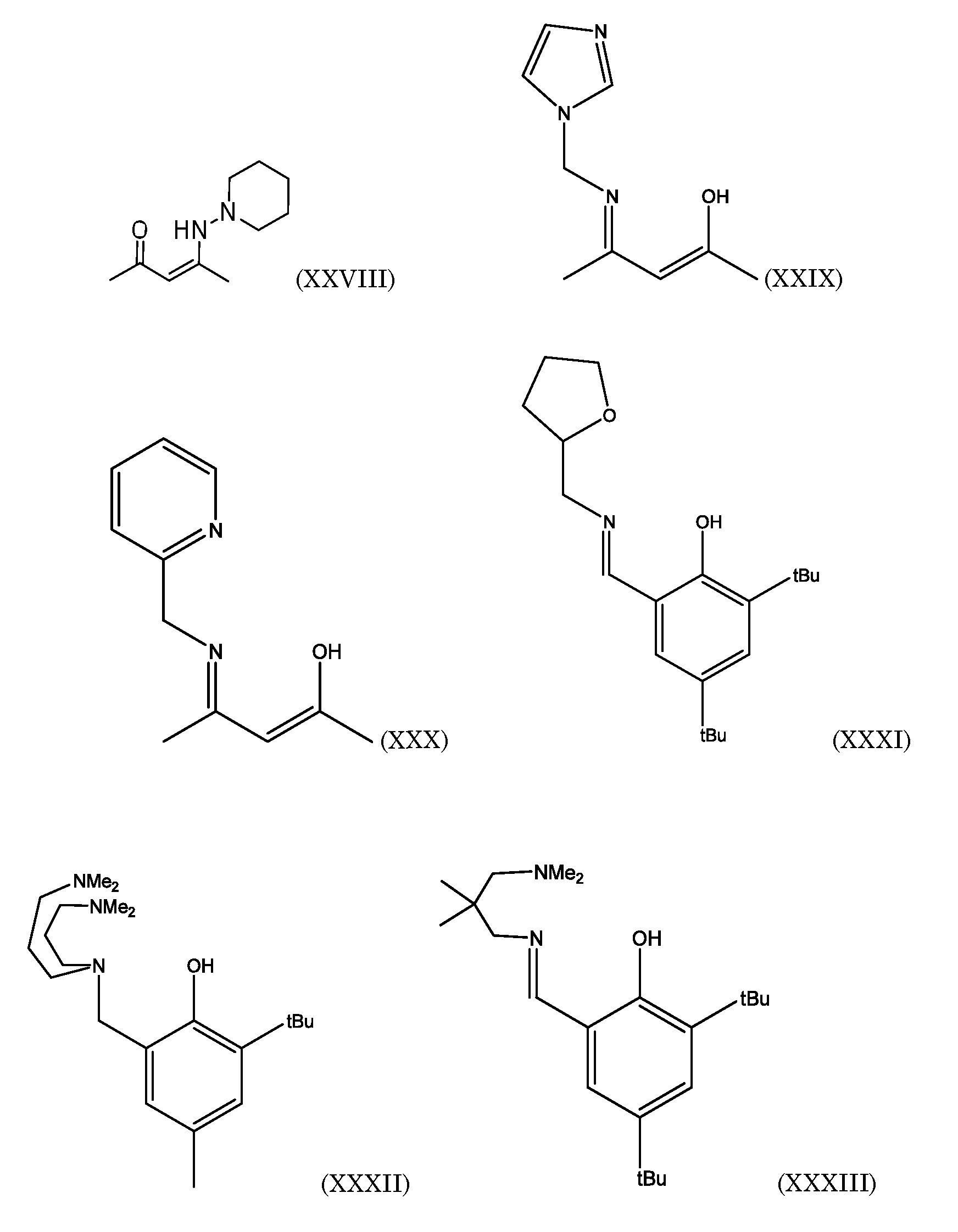

Некоторые примеры конкретных лигандных соединений включают соединения, имеющие нижеследующие структуры X-XXXV:

Атом цинка может быть связан с одной или двумя молекулами лигандного соединения. Гидроксильные группы на лигандном соединении обычно должны быть в форме алкоголята, когда лиганд становится связанным с цинком. Карбонильные группы часто образуют комплекс с цинком в таутомерной енольной форме. Дополнительные лиганды/анионы могут быть связаны с атомом цинка для компенсации заряда. Дополнительным анионом может быть, например, карбоксилат, в особенности, ацетат, галоген или другой одновалентный анион.

Цинковые катализаторы легко получить взаимодействием соединения цинка, такого как диэтилцинк или Zn[N(SiMe3)2]2, с одним или несколькими вышеупомянутыми лигандами. Как правило, предусматривается, приблизительно, от 1 до 3 молей лиганда на моль соли цинка. Взаимодействие обычно осуществляют в растворителе, таком как ацетон, 1,4-диоксан, бензол, толуол, тетрагидрофуран или любом другом органическом растворителе, который не участвует во взаимодействии. Взаимодействие может быть выполнено при комнатной температуре или слегка повышенной температуре, приблизительно до 70°C. После завершения взаимодействия, растворитель может быть удален, по желанию, и катализатор выделен, и высушен.

Полимер получают, согласно изобретению, формированием смеси, из, по меньшей мере, одного органического полиизоцианатного соединения, по меньшей мере, одного изоцианат-реакционноспособного вещества, которое взаимодействует, по меньшей мере, дифункционально с изоцианатными группами, и каталитически эффективного количества цинкового катализатора, и отверждением смеси с образованием полимера. Отверждения достигают, подвергая смесь условиям, достаточным для взаимодействия органического полиизоцианатного соединения и изоцианатного реакционноспособного вещества с образованием полимера. Полимер в большинстве случаев будет содержать уретановые связи, карбамидные связи, аллофанатные связи, биуретовые связи, изоциануратные связи, амидные связи, оксазолидоновые связи, или некоторое количество каждого типа связи.

Органический полиизоцианат содержит в среднем, по меньшей мере, 1,5 и, предпочтительно, по меньшей мере, 2,0 изоцианатных группы на молекулу. Указанный полиизоцианат может содержать до 8 изоцианатных групп на молекулу, но, как правило, содержит приблизительно не более 4 изоцианатных групп на молекулу. Органический полиизоцианат может содержать всего лишь 0,5 массовых % изоцианатных групп или может содержать приблизительно до 50 массовых % изоцианатных групп. Изоцианатные группы могут быть связаны с ароматическими, алифатическими или циклоалифатическими атомами углерода. Примеры полиизоцианатов включают м-фенилендиизоцианат, толуилен-2,4-диизоцианат, толуилен-2,6-диизоцианат, гексаметилен-1,6-диизоцианат, тетраметилен-1,4-диизоцианат, циклогексан-1,4-диизоцианат, гексагидротолуолдиизоцианат, нафтилен-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, дифенилметан-4,4'-диизоцианат, 4,4'-бифенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, 3,3'-диметил-4-4'-бифенилдиизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4"-трифенилметантриизоцианат, полиметиленполифенилизоцианат (PMDI), толуол-2,4,6-триизоцианат и 4,4'-диметилдифенилметан-2,2',5,5'-тетраизоцианат. Предпочтительно, полиизоцианат означает дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, PMDI, толуол-2,4-диизоцианат, толуол-2,6-диизоцианат или смесь указанных соединений. Дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат и смеси указанных соединений, в общем, называемые MDI, все могут быть использованы. Толуол-2,4-диизоцианат, толуол-2,6-диизоцианат и смеси указанных соединений, в общем, называемые TDI, все могут быть использованы.

Любой из вышеуказанных изоцианатов может быть модифицирован так, чтобы включал уретановые, карбамидные, биуретовые, карбодиимидные, аллофанатные, уретониминовые, изоциануратные, амидные или тому подобные связи. Примеры модифицированных изоцианатов таких типов включают различные преполимеры, содержащие уретановые группы и/или карбамидные группы, описанные более подробно ниже, и, так называемые "жидкие MDI"-продукты, и тому подобное.

Широкий ряд изоцианат-реакционноспособных веществ может быть использован для получения полимера путем взаимодействия с органическим полиизоцианатом. Подходящее изоцианат-реакционноспособное вещество содержит, по меньшей мере, два атома водорода, являющиеся активными согласно хорошо известному тесту на определение активного водорода по Церевитинову. Изоцианат-реакционноспособные группы, содержащие активные атомы водорода, включают алифатические первичные или вторичные гидроксил группы, ароматические гидроксильные группы, алифатические или ароматические, первичные или вторичные, аминогруппы, тиоловые (меркапто-) группы, карбокислотные группы, оксирановые группы и тому подобное. Изоцианат-реакционноспособное вещество должно содержать, по меньшей мере, две таких изоцианат-реакционноспособных группы. Изоцианат-реакционноспособные группы на отдельном изоцианат-реакционноспособном веществе могут быть все одинаковыми или могут быть двух или нескольких различных типов.

Могут быть использованы различные типы изоцианат-реакционноспособных веществ. Одним из таких веществ является вода, которая считается изоцианат-реакционноспособным веществом для целей данного изобретения, поскольку вода разрушает две полиизоцианатных молекулы, образуя карбамидную связь, с отщеплением молекулы диоксида углерода.

Другим типом изоцианат-реакционноспособного вещества является изоцианат-реакционноспособное вещество высокой эквивалентной массы, имеющее молекулярную массу, по меньшей мере, 250 на изоцианат-реакционноспособную группу. Такие изоцианат-реакционноспособные вещества высокой эквивалентной массы широко применимы в изготовлении эластичных и полуэластичных полиуретановых и/или поликарбамидных полимеров, которые могут быть непористыми, микропористыми или пенистыми материалами. Такие вещества высокой эквивалентной массы также полезны в качестве пластификаторов или отвердителей для жестких вспененных и не вспененных полиуретановых и/или поликарбамидных полимеров.

Применимы различные типы изоцианат-реакционноспособных веществ высокой эквивалентной массы, включая гидроксил-функциональные акрилатные полимеры и сополимеры, гидроксил-функциональные полибутадиеновые полимеры, простые полиэфирполиолы, сложные полиэфирполиолы, простые полиэфиры с концевыми аминогруппами и различные полиолы на основе растительных масел или животных жиров. Простые полиэфирполиолы включают, например, полимеры пропиленоксида, этиленоксида, 1,2-бутиленоксида, тетраметиленоксида, соответствующие блок- и/или статистические сополимеры и тому подобное. Представляющими особый интерес для многих крупномасштабных производств являются поли(пропиленоксид)ные гомополимеры, статистические сополимеры пропиленоксида и этиленоксида, в которых содержание оксиэтилена составляет, например, приблизительно от 1 до 30 массовых %, блокированные этиленоксидом поли(пропиленоксид)ные полимеры, содержащие от 70 до 100% первичных гидроксильных групп, и блокированные этиленоксидом статистические сополимеры пропиленоксида и этиленоксида, в которых содержание оксиэтилена составляет приблизительно от 1 до 30 массовых %. Простые полиэфирполиолы могут содержать незначительную концевую ненасыщенность (например, менее 0,02 мэкв/г или менее 0,01 мэкв/г), как например, те, что изготовлены с применением, так называемых двойных металлцианидных (DMC-) катализаторов, как описаны, например, в патентах США №№ 3278457, 3278458, 3278459, 3404109, 3427256, 3427334, 3427335, 5470813 и 5627120. С таким же успехом могут быть использованы полимерполиолы различных видов. Полимерполиолы включают дисперсии полимерных частиц, таких как поликарбамидные, полиуретанкарбамидные, полистироловые, полиакрилонитриловые и сополимерные стиролакрилонитриловые частицы, в полиоле, как правило, простом полиэфирполиоле. Подходящие полимерные полиолы описаны в патентах США №№ 4581418 и 4574137.

Изоцианат-реакционноспособные сложные полиэфиры высокой эквивалентной массы включают продукты взаимодействия полиолов, предпочтительно, диолов, с поликарбоновыми кислотами или соответствующими ангидридами, предпочтительно, дикарбоновыми кислотами или ангидридами дикарбоновых кислот. Поликарбоновые кислоты или ангидриды могут быть алифатическими, циклоалифатическими, ароматическими и/или гетероциклическими и могут быть замещенными, например, атомами галогенов. Поликарбоновые кислоты могут быть ненасыщенными. Примеры таких поликарбоновых кислот включают янтарную кислоту, адипиновую кислоту, терефталевую кислоту, изофталевую кислоту, тримеллитовый ангидрид, фталевый ангидрид, малеиновую кислоту, ангидрид малеиновой кислоты и фумаровую кислоту. Полиолы, используемые в изготовлении сложных полиэфирполиолов, предпочтительно, имеют эквивалентную массу 150 или ниже и включают этиленгликоль, 1,2- и 1,3-пропиленгликоль, 1,4- и 2,3-бутандиол, 1,6-гександиол, 1,8-октандиол, неопентилгликоль, циклогексан диметанол, 2-метил-1,3-пропандиол, глицерин, триметилолпропан, 1,2,6-гексантриол, 1,2,4-бутантриол, триметилолэтан, пентаэритрит, хинит, маннит, сорбит, метилгликозид, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, дибутиленгликоль и тому подобное. Полезны поликапролактонполиолы. Также могут быть использованы полимерполиолы различных видов.

Простые полиэфиры с концевыми аминогруппами, высокой эквивалентной массы, включают полимеры и сополимеры пропиленоксида, в которых все или часть концевых гидроксильных групп превращена в аминогруппы. Превращение в аминогруппы может быть выполнено способом восстановительного аминирования, в котором простой полиэфир подвергают взаимодействию с водородом и аммиаком или первичным амином. Простые полиэфиры с концевыми аминогруппами такого типа коммерчески выпускаются Huntsman под торговой маркой Jeffamine®. Другой тип простого полиэфира с концевыми аминогруппами получают блокированием концевых гидроксильных групп простого полиэфира диизоцианатом, дающим промежуточное соединение с концевыми изоцианатными группами, и затем гидролизом концевых изоцианатных групп с образованием концевых ароматических аминогрупп.

Изоцианат-реакционноспособные вещества высокой эквивалентной массы, на основе растительных масел и/или животных жиров, включают, например, касторовое масло, полиолы, содержащие гидроксиметильную группу, как описано в WO 2004/096882 и WO 2004/096883, полиолы, содержащие амидную группу, как описано в WO 2007/019063, эфиры жирных кислот, замещенные сложным гидроксиэфиром, как описано в WO 2007/019051, "продутые" соевые масла, как описано в опубликованных патентных заявках США 2002/0121328, 2002/0119321 и 2002/0090488, олигомеризованное растительное масло или олигомеризованный животный жир, как описано в WO 06/116456, гидроксилсодержащие вещества на основе лигнинцеллюлозы, гидроксилсодержащие модифицированные крахмалы, а также различные типы полиолов на основе возобновляемых ресурсов, описанные в Ionescu, Chemistry and Technology of Polyols for Poly urethanes, Rapra Publishers 2005.

Другим полезным классом реакционноспособных в отношении изоцианата веществ является полиол или аминоспирт, содержащий, по меньшей мере, три изоцианат-реакционноспособных группы на молекулу и имеющий молекулярную массу на изоцианат-реакционноспособную группу до 249, предпочтительно, приблизительно от 30 до 200. Такие вещества могут содержать до 8 или более изоцианат-реакционноспособных групп на молекулу. Указанные вещества в большинстве обычно включают не более одной первичной или вторичной аминогруппы и две или более первичных или вторичных гидроксильных группы. Такой класс изоцианат-реакционноспособных веществ включает вещества, общеизвестные как сшиватели, или, поскольку обычно используются в изготовлении жестких пенополиуретанов, "жесткие полиолы". Примеры изоцианат-реакционноспособных веществ такого типа включают диэтаноламин, триэтаноламин, ди- или три-(изопропанол)амин, глицерин, триметилолпропан, пентаэритрит, разнообразные сложные полиэфирполиолы, содержащие, по меньшей мере, три гидроксильных группы на молекулу и имеющие эквивалентную массу до 249, и различные простые полиэфирполиолы низкой эквивалентной массы, содержащие, по меньшей мере, три гидроксильных группы на молекулу. Простые полиэфирполиолы низкой эквивалентной массы включают, например, этоксилаты и/или пропоксилаты ароматического диамина, такого как толуолдиамин и фенилендиамин, алифатический диамин, такой как этилендиамин, циклогександиметанол и тому подобное, или полиол, содержащий, по меньшей мере, три гидроксильных группы, такой как, например, глицерин, сахароза, сорбит, пентаэритрит, триметилолпропан, триметилолэтан и тому подобное.

Другой класс подходящих изоцианат-реакционноспособных веществ включает удлинители цепей, что, в контексте данного изобретения, означает вещество, содержащее ровно две изоцианат-реакционноспособных группы на молекулу и имеющее эквивалентную массу на изоцианат-реакционноспособную группу до 249, в особенности, от 31 до 125. Реакционноспособными в отношении изоцианата группами, предпочтительно, являются гидроксильная, первичная алифатическая или ароматическая амино- или вторичная алифатическая или ароматическая аминогруппы. Характерные примеры удлинителей цепей включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, 1,6-гександиол, неопентилгликоль, дипропиленгликоль, трипропиленгликоль, поли(пропиленоксид)диолы с эквивалентной массой до 249, циклогександиметанол, поли(этиленоксид)диолы с эквивалентной массой до 249, аминированные поли(пропиленоксид)диолы с эквивалентной массой до 249, этилендиамин, фенилендиамин, дифенилметандиамин, бис-(3-хлор-4-аминофенил)метан и 2,4-диамино-3,5-диэтилтолуол. Может быть использована смесь удлинителей цепей.

Относительные количества полиизоцианата и изоцианат-реакционноспособных веществ выбирают так, чтобы получить полимер высокой молекулярной массы. Соотношение указанных компонентов обычно выражают через "изоцианатный индекс", который, в контексте данного изобретения, означает 100-кратное соотношение изоцианатных групп и изоцианат-реакционноспособных групп, обеспечиваемое изоцианат-реакционноспособными веществами. Изоцианатный индекс обычно равен, по меньшей мере, 50 и достигать 1000 или более. Когда получают эластичные или полуэластичные пористые, микропористые или непористые полимеры, изоцианатный индекс обычно составляет от 70 до 150 и, более характерно, приблизительно от 70 до 125. В отдельных случаях могут быть использованы более узкие диапазоны. Жесткие полимеры, такие как структурные полиуретаны и жесткие пенопласты, обычно изготавливают, используя изоцианатный индекс от 90 до 200. Полимеры, содержащие изоциануратные группы, часто изготавливают при изоцианатных индексах, по меньшей мере, равных 150 и до 600 или больше.

Взаимодействие полиизоцианата с изоцианат-реакционноспособными веществами может быть выполнено одновременно ("одностадийным" способом), или может быть проведено в несколько стадий, через образование преполимера с концевыми изоцианатными группами или квази-преполимера, который затем подвергают взаимодействию с дополнительным изоцианат-реакционноспособным веществом (веществами) с образованием конечного полимера. Катализатор по изобретению может присутствовать во время образования преполимера или квази-преполимер, во время взаимодействия преполимера или квази-преполимера с образованием конечного полимера, или на обеих стадиях.

Цинковый катализатор присутствует в количестве, достаточном для обеспечения промышленно приемлемой скорости полимеризации. Характерное количество катализатора составляет от 0,001 до 5 массовых частей на 100 частей изоцианат-реакционноспособных веществ, присутствующих в процессе полимеризации, хотя количества могут изменяться в зависимости от конкретного способа полимеризации и конкретных присутствующих реагентов. Предпочтительное количество составляет от 0,05 до 2 массовых частей на 100 массовых частей изоцианат-реакционноспособных веществ.

Широкое разнообразие полимеров может быть изготовлено в соответствии с изобретением, посредством надлежащего выбора конкретных полиизоцианатов, изоцианат-реакционноспособных веществ, наличия необязательных веществ, таких как описаны ниже, и реакционных условий. Способ по изобретению может быть использован для получения полиуретановых и/или поликарбамидных полимеров различных типов, включая литые эластомерные, эластичные или полуэластичные детали, полученные реактивным литьем под давлением (которые могут быть армированы и/или содержать наполнители), жесткие композиционные материалы конструкционного назначения, содержащие армирующий материал и/или наполнители, эластичные пенополиуретаны, которые могут быть изготовлены блочным способом и/или способом формования, жесткие пенополиуретаны, герметики и адгезивы (включая влагоотверждаемые типы), связующие вещества, такие как для полимербетона или демпфирующего материала, такого как для покрытия детских площадок, циновок и тому подобного, упругие прокладки и/или унитарные подкладки для ковра и других текстильных изделий, полуэластичные пенопласты, изоляцию для труб, уплотнитель для заделки полостей в автомобиле, гашения шума в автомобиле и/или вибрации, микропористые пенопласты, такие как обувные подошвы, наполнители для шин и тому подобное. Способы изготовления полиуретана и/или поликарбамидов всех указанных типов хорошо известны; общепринятые технологические методы изготовления таких изделий полностью пригодны для применения по настоящему изобретению.

В зависимости от конкретного типа производимого полимера и необходимых свойств полимера, широкий ряд дополнительных веществ может присутствовать при взаимодействии изоцианатного соединения с изоцианат-реакционноспособными веществами. К числу таких веществ относятся поверхностно-активные вещества; вспенивающие вещества; вскрыватели пор; наполнители; пигменты и/или красители; осушители, армирующие наполнители; биоциды; консерванты; антиоксиданты; замедлители горения и тому подобное.

Могут присутствовать одно или более поверхностно-активных веществ, в особенности, когда некоторое вспенивающее вещество включено в состав. Поверхностно-активное вещество может способствовать стабилизации пор массы во время выделения газа с образованием пузырьков. Поверхностно-активное вещество может также способствовать увлажнению частиц наполнителя и таким образом, облегчать включение указанных частиц в систему. Примеры подходящих поверхностно-активных веществ включают соли жирных кислот со щелочными металлами и аминами, такие как олеат натрия, стеарат натрия, диэтаноламинолеат, диэтаноламинстеарат, диэтаноламинрицинолеат и тому подобное; соли сульфоновых кислот, таких как додецилбензолсульфоновая кислота и динафтилметандисульфоновая кислота, со щелочными металлами и аминами; рицинолевую кислоту; силоксан-оксиалкиленовые полимеры или сополимеры и другие органополисилоксаны; оксиэтилированные алкилфенолы (такие как Tergitol NP9 и Triton X100, от The Dow Chemical Company); оксиэтилированные жирные спирты, такие как Tergitol 15-S-9, от The Dow Chemical Company; парафиновые масла; касторовое масло; эфиры рицинолевой кислоты; ализариновое масло; арахисовое масло; парафины; жирные спирты; диметилполисилоксаны и олигомерные акрилаты с полиоксиалкиленовыми и фторалкановыми боковыми группами. Такие поверхностно-активные вещества обычно используют в количествах от 0,01 до 1 массовой части из расчета на 100 массовых частей полиолов. Органосиликоновые поверхностно-активные вещества являются обычно предпочтительными типами. Примеры полезных, коммерчески доступных поверхностно-активных веществ включают поверхностно-активные вещества Dabco™ DC2585, Dabco™ DC5043 и Dabco™ DC5180, поставляемые Air Products, поверхностно-активное вещество Niax™ U-2000, поставляемое GE OSi Silicones, и поверхностно-активные вещества Tegostab™ B 8681, Tegostab™ B4351, Tegostab™ B8631, Tegostab™ B8707 и Tegostab B8715, поставляемые Th. Goldschmidt.

Вспенивающее вещество может присутствовать, если нужно получить пористый или микропористый полимер. Вода, являющаяся изоцианат-реакционноспособным веществом, также действует как вспенивающее вещество, если присутствует в достаточных количествах, поскольку взаимодействует с изоцианатными группами с выделением диоксида углерода, который затем служит вспенивающим газом. Тем не менее, другие химические и/или физические вспенивающие вещества могут быть использованы вместо воды или вместе с водой. Химические вспенивающие вещества взаимодействуют в условиях стадии образования эластомера с выделением газа, которым обычно является диоксид углерода или азот. Физические вспенивающие вещества улетучиваются в условиях стадии образования полимера. Подходящие физические вспенивающие вещества включают различные низкокипящие хлорфторуглероды, фторуглероды, гидроуглероды и тому подобное. Из числа физических вспенивающих веществ предпочтительны фторуглероды и гидроуглероды, имеющие низкие или нулевые потенциалы глобального потепления и озонного истощения.

Кроме того, в процессах пенообразования может быть использован газ, такой как диоксид углерода, воздух, азот или аргон.

Количество вспенивающего вещества можно значительно изменять в зависимости от конкретного используемого вспенивающего вещества требуемой плотности образующегося в результате полимера.

Вскрыватели пор часто присутствуют в составах для эластичных пенопластов. Вскрыватели пор включают простые полиэфиры высокой молекулярной массы (обычно 6000-20000 MW), как правило, имеющие содержания этиленоксида, по меньшей мере, 40%, предпочтительно, по меньшей мере, 50 массовых %.

Могут также присутствовать один или более наполнителей. Наполнитель существенным образом может способствовать модификации реологических свойств композиции, снижению затрат и наделению пенопласта полезными физическими свойствами. Подходящие наполнители включают микрочастицы неорганических и органических веществ, которые устойчивы и не плавятся при температурах, с которыми сталкиваются при реакции образования полиуретана. Примеры подходящих наполнителей включают каолин, монтмориллонит, карбонат кальция, волластонит, тальк, высокоплавкие термопласты, стекло, золу-унос, сажу, диоксид титана, оксид железа, оксид хрома, азо-/диазо- красители, фталоцианины, диоксазины, коллоидный диоксид кремния и тому подобное. Наполнитель может придавать тиксотропные свойства. Примером такого наполнителя является пирогенный кремнезем. Когда используются, целесообразно, чтобы, наполнители составляли приблизительно от 0,5 до 30%, в особенности, приблизительно от 0,5 до 10%, от массы полимера.

Некоторые из вышеуказанных наполнителей могут также придавать полимеру окраску. Примеры таких наполнителей включают диоксид титана, оксид железа, оксид хрома и сажу. Могут также быть использованы другие красители, такие как азо-/диазо- красители, фталоцианины и диоксазины.

Кроме того, могут присутствовать армирующие наполнители. Армирующие наполнители имеют форму частиц и/или волокон с соотношением длин сторон (отношением наибольшего размера к наименьшему размеру), по меньшей мере, 3, предпочтительно, по меньшей мере, 10. Примеры армирующих наполнителей включают чешуйки слюды, стекловолокно, углеродное волокно, борное или другое керамическое волокно, металлическое волокно, чешуйчатое стекло и тому подобное. Армирующие наполнители могут быть формованы в маты или другие предварительно формованные массы.

Возможно также включение одного или нескольких катализаторов, в дополнение к цинковому катализатору, описанному ранее. Походящие такие дополнительные катализаторы включают, например:

i) соединение третичного амина, такое как триметиламин, триэтиламин, N-метилморфолин, N-этилморфолин, N,N-диметилбензиламин, N,N-диметилэтаноламин, N,N,N',N'-тетраметил-1,4-бутандиамин, N,N-диметилпиперазин, l,4-диазобицикло-2,2,2-октан, простой бис(диметиламиноэтил)овый эфир, простой бис-(2-диметиламиноэтил)овый эфир, морфолин,4,4'-(оксиди-2,1-этандиил)бис, триэтилендиамин, пентаметилдиэтилентриамин, диметилциклогексиламин, N-цетил-N,N-диметиламин, N-кокоморфолин, N,N-диметиламинометил-N-метилэтаноламин, простой N,N,N'-триметил-N'-гидроксиэтилбис(аминоэтил)овый эфир, N,N-бис-(3-диметиламинопропил)N-изопропаноламин, (N,N-диметил)аминоэтоксиэтанол, N,N,N',N'-тетраметилгександиамин, простой 1,8-диазабицикло-5,4,0-ундецен-7,N,N-диморфолинодиэтиловый эфир, N-метилимидазол, диметиламинопропилдипропаноламин, бис(диметиламинопропил)амино-2-пропанол, тетраметиламинобис(пропиламин), простой (диметил(аминоэтоксиэтил))((диметиламин)этил)овый эфир, трис(диметиламинопропил)амин, дициклогексилметиламин, бис(N,N-диметил-3-аминопропил)амин, 1,2-этиленпиперидин и метилгидроксиэтилпиперазин;

ii) третичный фосфин, такой как триалкилфосфин или диалкилбензилфосфин;

iii) хелаты любого ряда металлов, такие как хелаты, образованные ацетилацетоном, бензоилацетоном, трифторацетилацетоном, этилацетоацетатом и тому подобным, с металлами, такими как Be, Mg, Zn, Cd, Pd, Ti, Zr, Al, Sn, As, Bi, Cr, Mo, Mn, Fe, Co и Ni;

iv) кислотную соль металла с сильной кислотой, такую как трихлорид железа, тетрахлорид олова, дихлорид олова, трихлорид сурьмы, нитрат висмута и хлорид висмута; сильные основания, такие как гидроксиды, алкоксиды и феноксиды щелочных и щелочноземельных металлов;

(v) алкоголят или фенолят различных металлов, такой как Ti(OR)4, Sn(OR)4 и Al(OR)3, где R означает алкил или арил, и продукты взаимодействия алкоголятов с карбоновыми кислотами, бета-дикетонами и 2-(N,N-диалкиламино)спиртами;

(vi) карбоксилатную соль щелочноземельного металла, Bi, Pb, Sn или Al и

(vii) соединение четырехвалентного олова или соединение трех- или пятивалентного висмута, сурьмы или мышьяка.

В предпочтительных аспектах, цинковый катализатор используют в комбинации с одним или несколькими цирконийорганическими или титанорганическими катализаторами, или с третичноаминовыми катализаторами.

Метод переработки, используемый для изготовления полимера, считается несущественным по отношению к изобретению, при условии, что изоцианатное соединение и изоцианат-реакционноспособное вещество (вещества) смешивают и, в присутствии цинкового катализатора, отверждают с образованием полимера. Стадию отверждения осуществляют, подвергая реакционную смесь условиям, достаточным, чтобы вызвать взаимодействие изоцианатного соединения и изоцианат-реакционноспособного вещества (веществ) с образованием полимера.

Так, например, эластичный и полуэластичный пенополиуретан может быть изготовлен, согласно изобретению, блочным способом или способом формования. Эластичные пенополиуретаны обычно изготавливают, используя один или более полиолов с эквивалентной массой на гидроксильную группу, равной, по меньшей мере, приблизительно от 500 до 2200. Используют достаточное количество вспенивающего вещества для того, чтобы получить пенопласт с плотностью 1-8 фунтов/кубический фут (16-128 кг/м3), предпочтительно, от 1,5 до 4 фунтов/кубический фут (24-64 кг/м3). Вода является предпочтительным вспенивающим веществом. Могут быть использованы смеси воды и физического вспенивающего вещества. Часто присутствуют сшиватель и/или удлинитель цепей, предпочтительно, полиоловый или аминоспиртовый сшиватель с молекулярной массой на изоцианатную реакционноспособную группу приблизительно от 30 до 75. Изоцианатные индексы для изготовления эластичных пенополиуретанов, как правило, составляют от 70 до 125, более характерно, от 85 до 115.

Блочным способом пенопласт обычно получают смешением ингредиентов для получения пенопласта и диспергированием в корыте или на другом участке, где реакционная смесь реагирует, поднимается, открыто, на атмосферном воздухе (иногда под пленкой или другим эластичным покрытием) и отверждается. В целом при производстве пенопласта блочным способом в промышленном масштабе ингредиенты пенопласта (или различные смеси ингредиентов) подают с помощью насоса независимо в смеситель, где указанные ингредиенты смешивают, и распределяют на ленточном транспортере с обкладкой из бумаги или пластика. Вспенивание и отверждение происходит на ленточном транспортере с образованием пенопластового блока. Высокоупругий пенопласт, полученный блочным способом (HR блочный способ), изготавливают, используя методы, аналогичные методам, используемым для производства пенопласта обычным блочным способом. Пенопласты, полученные HR блочным способом, отличаются оценкой по отскоку согласно Бэшору в 55% больше, по ASTM 3574.03.

Формованный пенопласт может быть изготовлен согласно изобретению переносом реагентов (полиоловой композиции, включающей содержащий гидроксиметил сложный полиэфирполиол, полиизоцианат, вспенивающее вещество и поверхностно-активное вещество) в закрытую форму, где происходит реакция вспенивания, дающая формованный пенопласт. Может быть использован либо, так называемый способ "холодного формования", в котором форму не разогревают предварительно до температуры, существенно превышающей температуру окружающей среды, или способ "горячего формования", в котором форму нагревают, чтобы вызвать отверждение. Способы холодного формования предпочтительны для производства высокоупругого формованного пенопласта.

Жесткий пенополиуретан может быть изготовлен в соответствии с изобретением. Жесткий пенопласт может быть изготовлен способом заливки на месте, поскольку часто бывает, что пенопласт образует теплоизоляционный слой на приборе, холодильнике и других устройствах. Жесткий пенопласт также может быть произведен с использованием отлива или способов формования из листовых изделий. Эластичные пенополиуретаны обычно изготавливают, используя полиолы и/или аминоспирты со средней эквивалентной массой на гидроксильную группу приблизительно от 40 до 250, предпочтительно, приблизительно от 50 до 125. Используется достаточное количество вспенивающего вещества, чтобы произвести пенопласт с плотностью 1-8 фунтов/кубический фут (16-128 кг/м3), предпочтительно, от 1,5 до 4 фунтов/кубический фут (24-64 кг/м3). Вода является предпочтительным вспенивающим веществом. Могут быть использованы смеси воды и физического вспенивающего вещества. Изоцианатные индексы для изготовления эластичного пенополиуретана составляют, как правило, от 90 до 200. Индексы от 150 до 600 часто используют при производстве изоциануратных пенопластов.

Непористые эластичные и полуэластичные полиуретановые и/или поликарбамидные формованные полимеры могут быть изготовлены с применением различных способов формования, таких как реактивное литье под давлением, так называемые SRIM- или RRIM- способы, различные методы формообразования напылением и тому подобное. В таких системах, изоцианат-реакционноспособное вещество представляет собой обычно смесь, которая включает один или более полиолов и/или полиаминов с молекулярной массой на изоцианат-реакционноспособную группу, по меньшей мере, 500, предпочтительно, по меньшей мере, 1200, приблизительно до 3000, предпочтительно, до 2500 и, по меньшей мере, один удлинитель цепей. Вспенивающие вещества обычно отсутствуют или используются в очень незначительных количествах, так что плотность образующегося полимера составляет, по меньшей мере, 500 кг/м3. Изоцианатные индексы составляют обычно от 90 до 125, предпочтительно, от 95 до 115.

Цинковый катализатор в особенности полезен в способах, где необходимо замедленное отверждение, из-за технологических ограничений или по иной причине. Примеры таких способов включают нанесения некоторых герметиков и адгезивов, применения некоторой основы коврового покрытия или других текстильных основ и некоторые способы литья эластомеров. Герметики и адгезивы часто требуются для того, чтобы иметь "время открытой выдержки" от 2 до 60 минут или больше, что позволит герметику распределиться и даст возможность установить субстрат (субстраты) в нужное положение. Подобным же образом, время открытой выдержки часто требуется в способах с применением некоторой основы коврового покрытия или других текстильных основ, поскольку реакционная смесь должна оставаться текучей достаточно долго, чтобы быть распределенной по поверхности основы или текстильного матерала и подогнанной под требуемую толщину. Процессы литья эластомеров часто требуют значительного времени открытой выдержки для обеспечения заполнения формы. Во всех таких способах предпочтительно достичь быстрого отверждения по истечению необходимого времени открытой выдержки.

Ковровые и другие текстильные упругие подкладки могут быть изготовлены в соответствии с изобретением способом механического вспенивания. В таких способах, воздух, азот или другой газ вводят струей в реакцию. Вспененную реакционную смесь затем, как правило, наносят на субстрат, где дают отверждаться с образованием прилипающего пористого слоя. Такие способы с применением текстильной основы описаны, например, в патентах США №№ 6372810 и 5908701.

Литые эластомеры обычно изготавливают, используя преполимер или квази-преполимер в качестве изоцианат-реакционноспособного соединения. Преполимер или квази-преполимер получают взаимодействием полиизоцианата с, по меньшей мере, одним полиолом, имеющим молекулярную массу, по меньшей мере, 400, предпочтительно, по меньшей мере, 800. Полиол(ы) могут иметь молекулярную массу приблизительно до 12000. Предпочтительная молекулярная масса составляет до 4000, и более предпочтительна молекулярная масса до 2000. Полиол(ы), используемые в изготовлении квази-преполимера, предпочтительно содержат, в среднем, от 1,8 до 3,0, предпочтительно, от 1,8 до 2,5 и, еще предпочтительней, приблизительно от 1,9 до 2,2 гидроксильных групп на молекулу.

Диол низкой молекулярной массы (до 300) может быть использован для изготовления квази-преполимера, в дополнение к вышеуказанным ингредиентам. Такой диол низкой молекулярной массы предпочтительно имеет молекулярную массу от 62 до 200. Примеры диола низкой молекулярной массы включают этандиол, 1,2- или 1,3-пропандиол, диэтиленгликоль, дипропиленгликоль, триэтиленгликоль, трипропиленгликоль, циклогександиметанол и тому подобное. Такое вещество обычно используют в небольших количествах, если вообще используют. Если используется в изготовлении квази-преполимера, то можно использовать от 1 до 25 массовых частей указанного диола на 100 массовых частей поли(пропиленоксид)ного гомополимера.

Полиизоцианат, используемый в изготовлении преполимера или квази-преполимера, предпочтительно содержит, в среднем, от 1,8 до 3,5, более предпочтительно, от 1,8 до 2,5 изоцианатных групп на молекулу, и содержание изоцианата составляет, по меньшей мере, 25 массовых %. Алифатические полиизоцианаты предпочтительны, когда требуется светостабильность. В других случаях, часто полезны TDI, MDI или MDI-производное. MDI может представлять собой 2,2'-, 2,4'- или 4,4'-изомер, при этом предпочтительны 4,4'-изомер или смеси 4,4'- и 2,4'- изомеров. "Производные" MDI означают модифицированный MDI, который включает уретановые, карбамидные, биуретовые, карбодиимидные, уретониминовые или тому подобные связи и который имеет содержание изоцианата, по меньшей мере, 25 массовых %.

Около двух эквивалентов полиизоцианата используют на эквивалент диола (диолов) для изготовления преполимера. Более двух эквивалентов полиизоцианата, как правило, по меньшей мере, 2,2 эквивалента, используют на эквивалент диола (диолов), применяемых для изготовления квази-преполимера. Образующийся продукт включает молекулы, образуемые при блокировании диола (диолов) полиизоцианатом, и, в случае квази-преполимера, некоторое количество непрореагировавшего полиизоцианата. Преполимер или квази-преполимер должен иметь содержание изоцианата, равное, по меньшей мере, 4%, и, предпочтительно, по меньшей мере, 8 массовых %. Содержание изоцианата не должно превышать 20% и, предпочтительно, не превышает 18 массовых %. Преполимер или квази-преполимер должен содержать, в среднем, приблизительно от 1,9 до 2,5, предпочтительно, от 1,9 до 2,3 и, более предпочтительно, от 2,0 до 2,2 изоцианатных групп на молекулу.

Литой эластомер получают смешением преполимера или квази-преполимера с удлинителем цепей и/или смесью удлинителя цепей и, по меньшей мере, одного полиола, имеющего гидроксильную эквивалентную массу, по меньшей мере, 250, предпочтительно, по меньшей мере, 500, и обеспечением отверждения смеси в форме, в присутствии цинкового катализатора. Форма может быть открытой или закрытой. Предпочтительным полиолом для такого применения является полипропиленоксид -диол или -триол с концевыми этиленоксидными группами или смесь указанного диола с, по меньшей мере, одним поли(пропиленоксид)ным гомополимерным диолом или триолом. Эквивалентные массы полиола (полиолов) для такого применения могут составлять до 2000. Средняя функциональность полиола (полиолов) предпочтительно составляет приблизительно от 2 до 3, более предпочтительно, приблизительно от 2 до 2,3.

Удлинитель цепей может составлять от 2 до 25%, предпочтительно, от 4 до 20%, от общей массы удлинителя (удлинителей) цепей и полиолов, имеющих гидроксильную эквивалентную массу, равную, по меньшей мере, 250.

Для получения эластомера, исходные вещества обычно смешивают в соотношениях, дающих изоцианатный индекс, по меньшей мере, приблизительно от 70 до 130. Предпочтительный изоцианатный индекс составляет от 80 до 120 и, более предпочтительный индекс составляет от 90 до 110.

Условия отверждения обычно считаются несущественными при условии, что смесь отверждается адекватно. Компоненты или смесь могут быть предварительно нагреты перед внесением в форму. Форма может быть нагрета. Обычно необходимо отверждать смесь при повышенной температуре; по указанной причине заполненную форму обычно нагревают в печи или другом подходящем аппарате. Температуры формы могут быть от 40 до 90°C. Время отверждения может изменяться в диапазоне всего от одной минуты до 60 минут и больше. После отверждения, по крайней мере, до такой степени, что образующийся эластомер может быть удален из формы без непоправимого урона или постоянной деформации, деталь может быть извлечена из формы. При необходимости, деталь может быть доотверждена при повышенной температуре для завершения отверждения.

Эластомер, конечно, будет иметь форму внутренней полости формы; поэтому форма предназначена для получения детали, имеющей заданные внутренние форму и размеры. Может быть произведен широкий ряд эластичных деталей, включая прокладки, втулки, колеса, пояса, и т.п. Однако, подошвы обуви - особенно интересное применение. Обувная подошва может означать, например, межподошву, стельку и подметку или комбинированную подошву, выполняющую две или более из указанных функций.

Эластомер, отлитый поливом, может быть произведен с плотностью приблизительно всего 500 кг/м3 путем вспенивания реакционной смеси перед отверждением или включения в состав вспенивающего вещества. Подходящие методы вспенивания описаны в патентах США №№ 3755212; 3849156 и 3821130.

В способах отливки эластомеров поливом, цинковый катализатор часто обеспечивает длительное время открытой выдержки с последующим быстрым отверждением. Физические свойства полученного эластомера часто сопоставимы со свойствами, полученными с применением общепринятых ртутных катализаторов. Кроме того, эластомеры обычно имеют хороший внешний вид поверхности, а именно, незначительны или отсутствуют вышеуказанные проблемы с неоднородностью поверхности.

Внешний вид эластомера иногда может быть улучшен нагреванием смеси полиола и удлинителя цепей перед объединением с полиизоцианатом. Нагревания в диапазоне 40-70°C обычно достаточно, но могут быть использованы более высокие температуры нагрева. Температура реакционной смеси после объединения смеси полиол/удлинитель цепей с полиизоцианатом должна быть, по меньшей мере, 40°C.

Следующие примеры приведены для иллюстрации изобретения, но не предназначены для ограничения рамок объема изобретения. Все части и проценты являются массовыми, если не указано иное.

Пример 1

В круглодонную колбу, снабженную магнитным якорем, добавляют 20,0 г (227 ммоль) ацетилацетона и 250 мл безводного метанола, в атмосфере азота. К полученному раствору добавляют 22,7 г (227 ммоль) N,N-диметилэтилендиамина. После нагревания до температуры кипения с обратным холодильником в течение ночи, раствор охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая 38 г лигандного соединения.

1 мл 1,0 М раствора диэтилцинка добавляют по каплям, при комнатной температуре, к раствору 0,369 г указанного лигандного соединения в гептане. Полученную смесь перемешивают при комнатной температуре в течение 30 минут и летучие вещества удаляют в вакууме. К 0,5 г оставшегося твердого вещества добавляют 2,0 г тетрагидрофурфурилового спирта, получая раствор катализатора.

Полиуретановый эластомер получают следующим образом. Маточную смесь из 7774 частей блокированного этиленоксидом поли(пропиленоксид)триола, молекулярной массой 6000, 1078 частей 1,4-бутандиола и 177 частей пасты с молекулярными ситами смешивают в механическом смесителе. Образец указанной маточной смеси, 66,7 частей, распределяют в пластиковой чашке, пригодной для использования на FlakTex Speedmixer. К маточной смеси добавляют 0,40 частей раствора цинкового катализатора, и смесь перемешивают на Speedmixer в течение 30 секунд при 800 об/мин, и затем в течение одной минуты при 2350 об/мин. После чего, 34,5 частей модифицированного MDI, с изоцианатной функциональностью около 2,1, примешивают в течение еще 1 минуты и 15 секунд, при 2350 об/мин. Затем реакционную смесь выливают в стальную форму в виде тарелки с нанесенной распылением с наружной стороны антиадгезионной смазкой и предварительно нагретую до 80°C. Измеряют время до исчезновения отлипа и до извлечения из формы, где время до извлечения из формы означает количество времени, необходимое перед тем, как деталь может быть извлечена из формы без повреждения. После извлечения из формы, детали доотверждают в течение 1 часа при 80°C в печи с принудительной подачей воздуха и оставляют лежать в течение ночи при комнатной температуре. Механические свойства при растяжении и твердость по Шору А измеряют согласно ASTM D7108.

Эластомер сравнения A изготавливают и тестируют тем же способом, за тем исключением, что 0,44 частей катализатора на основе карбоксилата ртути (Thorcat 535 от Thor Chemical) используют вместо цинк(II)-катализатора, и детали выдерживают четыре дня при комнатной температуре между доотверждением и испытанием.

Результаты испытаний приведены в таблице I.

Результаты, приведенные в таблице 1, показывают, что цинковый катализатор обеспечивает замедленное отверждение (при соответствующих используемых количествах), аналогичное ртутному катализатору, и образует эластомерный продукт с сопоставимыми физическими свойствами.

Пример 2 и 2A

В круглодонную колбу, снабженную магнитным якорем, добавляют 10,0 г (97,9 ммоль) 3,5-ди-трет-бутилсалицилальдегида и 250 мл безводного MeOH, в атмосфере азота. К полученному раствору добавляют 22,9 г (97,9 ммоль) N,N-диметилэтилендиамина. После нагревания до температуры кипения с обратным холодильником в течение ночи, раствор охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая 29 г лиганда.

0,4 г полученного лиганда добавляют по каплям к 0,5 г Zn[N(SiMe3)2]2 в 15 мл безводного толуола за период один час. Образовавшуюся смесь перемешивают при комнатной температуре в атмосфере азота в течение 4 часов и летучие вещества удаляют в вакууме. К 0,4 г оставшегося твердого вещества добавляют 1,0 г тетрагидрофурфурилового спирта, получая раствор катализатора (пример 2).

Активность данного катализатора оценивают по следующей общей методике проверки: смесь 840 г блокированного этиленоксидом поли(пропиленоксид)триола, молекулярной массой 6000, 117 г 1,4-бутандиола и 19,5 г пасты с молекулярными ситами смешивают, получая полиоловую маточную смесь. 7,0 г полиоловой маточной смеси объединяют с 30 мг раствора катализатора в склянке на 20 мл. Полученную смесь перемешивают вручную с помощью шпателя в течение одной минуты. К полученной смеси добавляют 3,5 г производного MDI с изоцианатной эквивалентной массой около 130 и изоцианатной функциональностью около 2,1. Полученную смесь перемешивают вручную с помощью шпателя в течение одной минуты. После смешения склянку помещают в изоляционный пенопластовый блок. Время до исчезновения отлипа определяют как время, когда шпатель, касающийся поверхности отверждаемой реакционной смеси, вынимается чистым.

С применением вышеуказанной общей процедуры проверки, использованием 37,1 мг катализатора по примеру 2 установлено время до исчезновения отлипа, равное 4 минутам и 11 секундам. Затем катализатор оценен снова, на этот раз используя всего 18,4 мг катализатора, время до исчезновения отлипа составило 7 минут и 19 секунд.

Для примера 2A, повторяют общую процедуру проверки, используя в качестве катализатора 10,2 мг смеси 1:1, по массе, катализатора по примеру 3 и титанового катализатора, выпускаемого промышленно как Snapcure 2210. Время до исчезновения отлипа равно 5 минутам. Когда количество каталитической смеси снижают до 6,2 мг, время до исчезновения отлипа составляет около 7 минут.

Примеры 3 и 3A

В склянку на 40 мл добавляют 3,0 г (29 ммоль) of N,N,N'-триметилэтилендиамина и 1,2 г (39 ммоль) параформальдегида в 15 мл безводного MeOH, в атмосфере азота. Добавляют 4,8 г (29 ммоль) 2-трет-бутил-4-метилфенола. После перемешивания при 60°C в течение ночи раствор охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая 8 г лиганда.

0,38 г полученного лиганда добавляют по каплям к 0,5 г Zn[N(SiMe3)2]2 в 13 мл безводного толуола. Образовавшуюся смесь перемешивают, в течение 4 часов, при комнатной температуре, и затем летучие вещества удаляют в вакууме. К 0,4 г оставшегося твердого вещества добавляют 1,0 г тетрагидрофурфурилового спирта, получая раствор катализатора (пример 3).

Пример катализатора 3 оценивают по общей методике проверки, описанной в примере 2, используя 29 мг катализатора; получено время до исчезновения отлипа, составляющее около 4 минут. Когда катализатор оценивают снова, на этот раз, используя всего 14,5 мг катализатора, время до исчезновения отлипа составляет около 7 минут.

Полиуретановый эластомер изготавливают по методике, описанной в примере 1, используя 0,3 г катализатора по примеру 3. Время до исчезновения отлипа равно 4 минутам, и время до извлечения из формы равно 5,6 минут. Прочность при растяжении равна 10,3 МПа и удлинение равно 275%.

Для примера 3A, повторяют общую процедуру проверки согласно примеру 2, используя в качестве катализатора 9,7 мг смеси 1:1, по массе, катализатора по примеру 3 и титанового катализатора, выпускаемого промышленно как Snapcure 2210. Время до исчезновения отлипа равно 5 минутам и 30 секундам. Когда количество каталитической смеси снижают до 5,8 мг, время до исчезновения отлипа составляет около 6 минут.

Примеры 4 и 5

К 0,53 г лиганда, описанного в примере 3, добавляют 2 мл 1,0 М раствора диэтилцинка в гептане. К полученной смеси добавляют 10 мл смеси тетрагидрофуран/пентан. Спустя один час, добавляют 0,2 г бензилового спирта в 2 мл пентана. После перемешивания указанной смеси при комнатной температуре в течение четырех часов, маточный раствор декантируют с твердого белого осадка, и обе фазы раздельно сушат при пониженном давлении. Полученные из маточного раствора твердые вещества растворяют в 0,21 г бензилового спирта и 0,21 г тетрагидрофурфурилового спирта; образовавшийся раствор обозначен как пример катализатора 4. Осажденное твердое вещество вновь растворяют в 230 мг тетрагидрофурфурилового спирта, получая раствор катализатора, обозначенный пример 5.

Полиуретановый эластомер изготавливают по методике, описанной в примере 1, используя 0,3 г катализатора по примеру 4. Время до исчезновения отлипа равно 4 минутам, и время до извлечения из формы равно 5 минутам. Прочность при растяжении равна 10,7 МПа и удлинение равно 227%.

Полиуретановый эластомер изготавливают по методике, описанной в примере 1, используя 0,4 г катализатора по примеру 5. Время до исчезновения отлипа равно 3,6 минуты, и время до извлечения из формы равно 4,6 минуты. Прочность при растяжении равна 10,0 МПа и удлинение равно 240%.

Пример 6

1 г 1-(3-аминопропил)имидазола добавляют к 0,8 г ацетилацетона в 2 мл безводного метанола. Полученную смесь перемешивают в течение ночи при 60°C. Смесь охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая лиганд.

7 мг полученного лиганда добавляют к 15 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 5 минут и 30 секунд.

Пример 7

15 мг лиганда, описанного в примере 6, добавляют по каплям к 15 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 3 минуты и 44 секунды.

Пример 8

0,86 г 2-аминометилпиридина добавляют к 0,8 г ацетилацетона в 2 мл безводного метанола. Полученную смесь перемешивают в течение ночи при 60°C. Смесь охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая лиганд.

7 мг полученного лиганда добавляют к 15 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 6 минут и 20 секунд.

Пример 9

15 мг лиганда, описанного в примере 8, добавляют к 15 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 4 минуты и 18 секунд.

Пример 10

1,36 г N,N-диэтилдиэтилентриамина добавляют к 2,0 г 3,5-ди-трет-бутилсалицилальдегида в 5 мл безводного метанола. Полученную смесь перемешивают в течение ночи при 60°C. Смесь охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая лиганд.

19 мг полученного лиганда добавляют к 20 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 2 минуты и 7 секунд.

Пример 11

0,87 г тетрагидрофурфуриламина добавляют к 2,0 г 3,5-ди-трет-бутилсалицилальдегида в 5 мл безводного метанола. Полученную смесь перемешивают в течение ночи при 60°C. Смесь охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая лиганд.

16 мг полученного лиганда добавляют к 20 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 4 минуты и 45 секунд.

Пример 12

1,5 г 3,3-иминобис(N,N-диметилпропиламин)а добавляют к 0,3 г параформальдегида в 5 мл безводного метанола. Полученную смесь перемешивают в течение двух часов при 60°C. Смесь охлаждают до комнатной температуры и добавляют 1,31 г 2-трет-бутил-4-метилфенола. Смесь перемешивают в течение ночи при 60°C, охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая лиганд.

19 мг полученного лиганда добавляют к 20 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 2 минуты и 4 секунды.

Пример 13

1,0 г N,N-2,2-тетраметилпропандиамина добавляют к 1,8 г 3,5-ди-трет-бутилсалицилальдегида в 15 мл безводного метанола. Полученную смесь перемешивают в течение ночи при 60°C. Смесь охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая лиганд.

18 мг полученного лиганда добавляют к 20 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 25 секунд.

Пример 14

2,0 г N,N-2,2-тетраметилпропандиамина добавляют к 1,54 г ацетилацетона в 15 мл безводного метанола. Полученную смесь перемешивают в течение ночи при 60°C. Смесь охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая лиганд.

11 мг полученного лиганда добавляют к 20 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 40 секунд.

Пример 15

1,0 г п-крезола добавляют к 2,2 г N-метилпиперазина в 10 мл безводного 1,4-диоксана. К полученному раствору добавляют 0,7 г параформальдегида, и полученную смесь перемешивают в течение ночи при 60°C. Смесь охлаждают до комнатной температуры и летучие вещества удаляют в вакууме, получая густое коричневое масло.

15 мг полученного лиганда добавляют к 20 мг Zn[N(SiMe3)2]2 в 0,5 мл C6D6. Образовавшуюся смесь перемешивают некоторое время при комнатной температуре, получая раствор катализатора.

Полученный катализатор оценивают по общей методике проверки, описанной в примере 2, используя полный раствор катализатора. Время до исчезновения отлипа составляет 7 минут и 30 секунд.

Реферат

Настоящее изобретение касается способов изготовления полимеров из полиизоцианатов и изоцианат-реакционноспособных веществ. Изобретение, в частности, применимо для изготовления литых полиуретановых эластомеров. Описан способ получения полимера на основе полиизоцианата, включающий формирование реакционной смеси, содержащей, по меньшей мере, один полиизоцианат, по меньшей мере, один полиол и, по меньшей мере, один цинковый катализатор, и последующее отверждение реакционной смеси с образованием полимера, где цинковый катализатор содержит, по меньшей мере, один атом цинка, связанный с полидентатным органическим лигандом, содержащим, по меньшей мере, два комплексообразующих центра, из которых, по меньшей мере, один является азотсодержащим, где лигандное соединение представляет собой a) β-амино-спирт или енол; b) β-имино-спирт или енол; c) β-енаминоспирт; d) β-аминокето-соединение, или β-енаминокето-соединение, или сложноэфирное соединение; e) β-дикетиминатное соединение; f) β-диаминовое соединение. Технический результат - цинковые катализаторы обеспечивают требуемые свойства ртутьорганических катализаторов, включая длительное время открытой выдержки с последующим быстрым отверждением, хорошие физические свойства и хороший внешний вид поверхности эластомерного продукта. 18 з.п. ф-лы, 1 табл., 17 пр.

Формула

a) β-амино-спирт или енол;

b) β-имино-спирт или енол;

c) β-енаминоспирт;