Амортизационное устройство для колонны бурильных труб - RU2625057C1

Код документа: RU2625057C1

Чертежи

Описание

Область техники

[0001] Настоящее описание, в основном, относится к устройству и способу поглощения осевых и скручивающих ударных нагрузок в колонне бурильных труб.

Уровень техники

[0002] В связи с добычей углеводородов из геологической среды стволы скважин, как правило, выбуривают с использованием ряда разных способов и оборудования. В соответствии с одним общеизвестным способом шарошечное долото с конусными шарошками или долото с запрессованными резцами вращают относительно подземной формации для образования ствола скважины. Буровое долото вращают в стволе скважины за счет вращения бурильной колонны, прикрепленной к буровому долоту, и/или за счет вращающей силы, прилагаемой к буровому долоту глубинным двигателем буровой установки, приводимым в действие от потока бурового раствора по бурильной колонне и через двигатель буровой установки.

[0003] Скважинные вибрации и удары (называемые здесь вместе и/или взаимозаменяемо «ударные нагрузки») вызваны взаимодействием между вращающимся долотом и различными типами твердой породы и/или «вязких» толщ пород на дне ствола скважины или вблизи него. Ударные нагрузки, возникающие на буровом долоте, в свою очередь, передаются к другим компонентам оборудования низа бурильной колонны, а также к несущей бурильной колонне. Ударные нагрузки, прилагаемые к бурильной колонне, могут уменьшить срок службы взаимосвязанных элементов из-за ускорения процесса усталостного разрушения. Кроме того, излишние ударные нагрузки могут привести к спонтанному усталостному разрушению оборудования низа бурильной колонны, вымыванию и снижению скорости проходки.

[0004] Осевые ударные нагрузки склонны вызывать состояние, известное как «подскакивание долота на забое», когда буровое долото на мгновение поднимается и теряет контакт с дном скважины. Подскакивание долота на забое, как известно, вызывает резкую поломку резцов бурового долота и опорных подшипников. Скручивающие ударные нагрузки часто бывают вызваны явлением, известным как «прихватывание-проскальзывание». Прихватывание-проскальзывание возникает, когда буровое долото стопорится (например, замедляется или полностью прекращает вращение) из-за трения с толщами пород в скважине. Когда буровое долото стопорится, как правило, прикрепленная бурильная колонна продолжает вращаться, что может привести к поломке бурильной колонны и/или других компонентов оборудования низа бурильной колонны. Даже если действующему крутящему моменту, приложенному к бурильной колонне, в конечном счете, удается оторвать долото от пласта (т.е. преодолеть нагрузку момента сил трения на долото в результате остановки), внезапное высвобождение долота может вынудить его вращаться быстрее, чем бурильная колонна. Прихватывание-проскальзывание может вызвать проблемы в работе бурового снаряда и в толще пород скважины. В некоторых случаях резкое прихватывание-проскальзывание может вызвать сильные поперечные колебания в бурильной колонне, которая также повреждается.

[0005] Скважинные ударные нагрузки являются главным влияющим фактором на повреждение различных компонентов скважинного оборудования. Скважинные ударные нагрузки могут также повреждать саму скважину (например, когда поперечные колебания приводят к контакту бурильной колонны со стенками скважины). Таким образом, подавление скважинных ударных нагрузок является ключом к избеганию времени простоя и предотвращению поломок оборудования.

Краткое описание чертежей

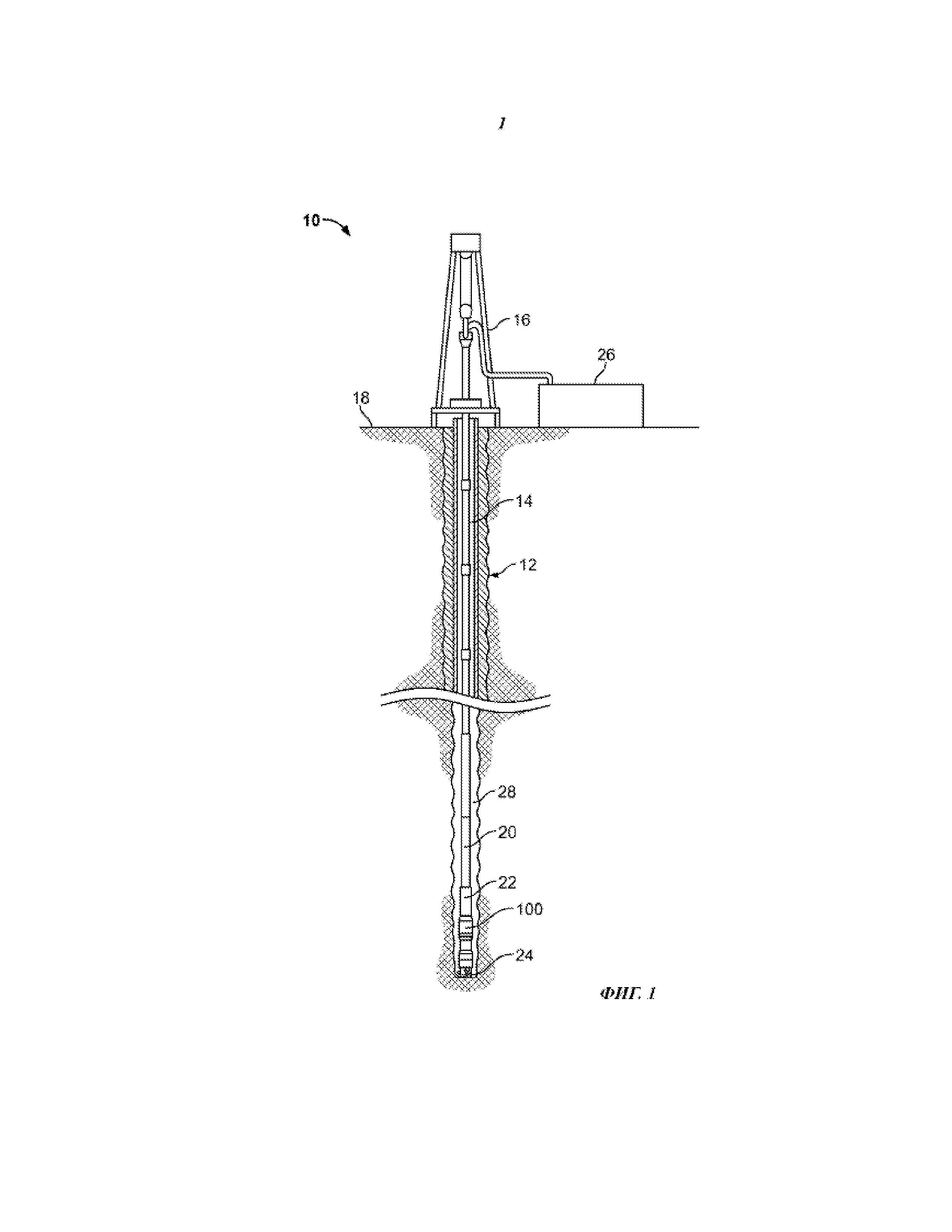

[0006] На фиг. 1 приведена схема примера буровой установки для бурения ствола скважины.

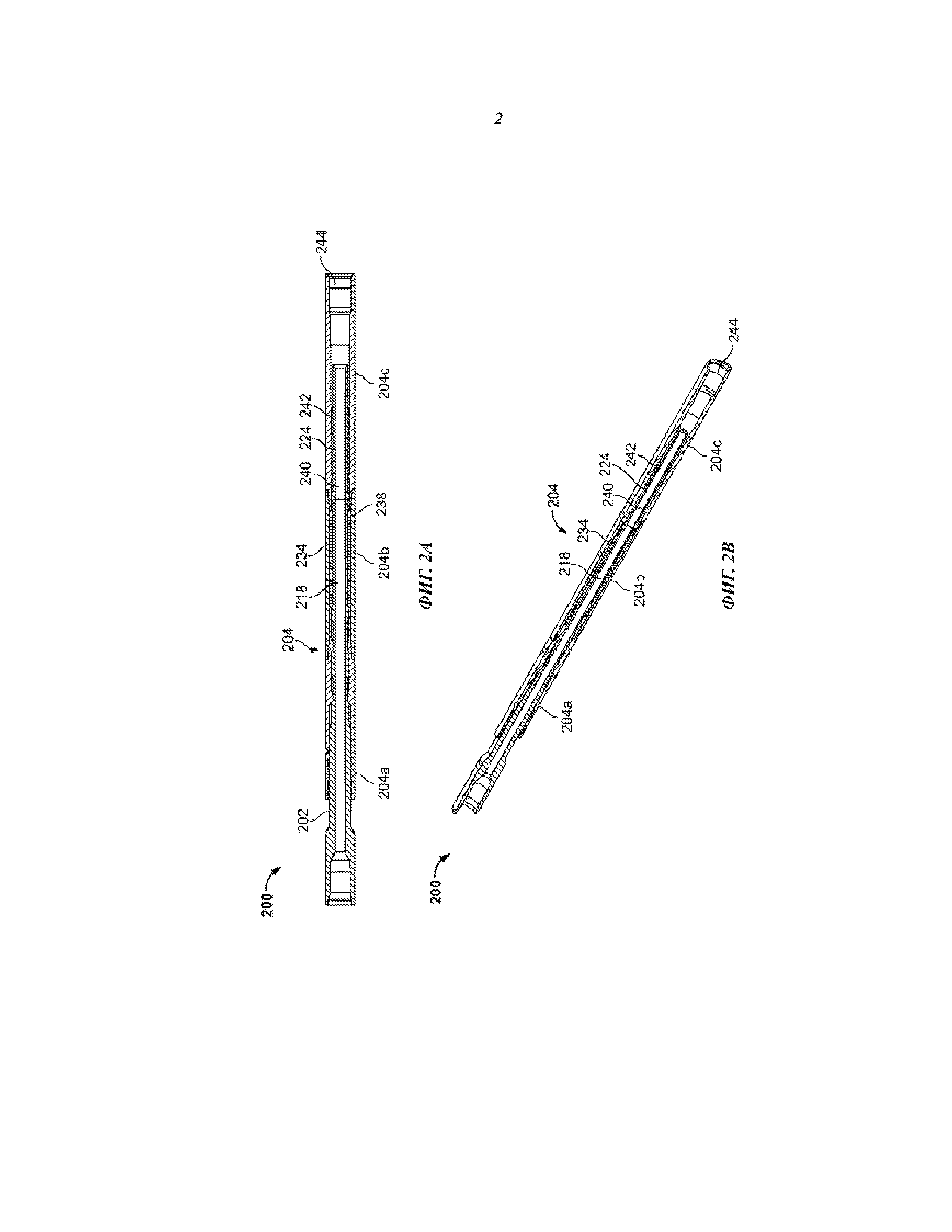

[0007] На фиг. 2А приведена половина вида сбоку разреза, взятого в качестве примера узла амортизационного устройства.

[0008] На фиг. 2В приведена половина вида в перспективе разреза узла амортизационного устройства.

[0009] На фиг. 3А приведен вид в перспективе корпуса амортизационного устройства узла амортизационного устройства по фиг. 2А и 2В.

[0010] На фиг. 3В приведен вид в перспективе разреза корпуса амортизационного устройства.

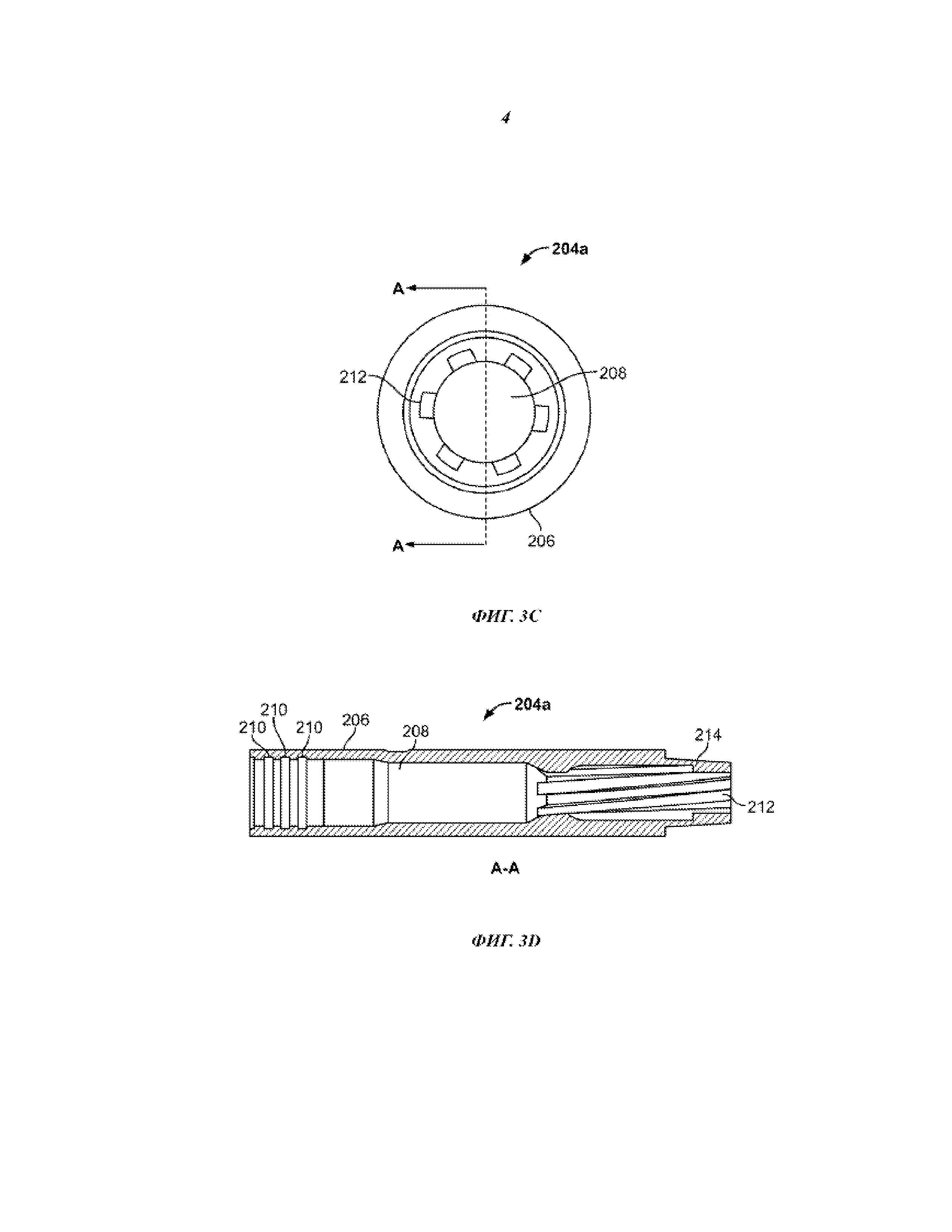

[0011] На фиг. 3C приведен вид сверху корпуса амортизационного устройства.

[0012] На фиг. 3D приведена половина вида сбоку разреза корпуса амортизационного устройства, выполненного по сечению Α-A, показанному на фиг. 3С.

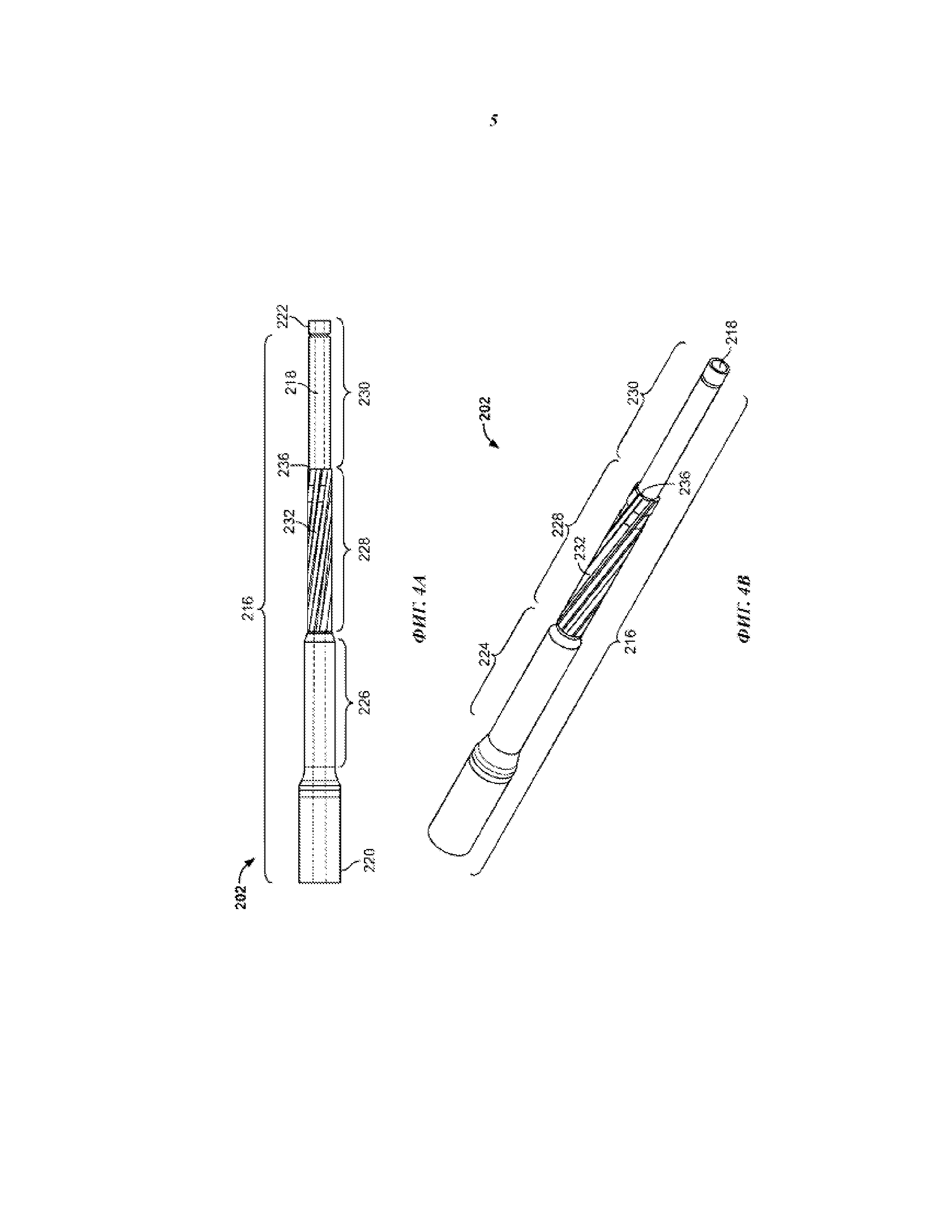

[0013] На фиг. 4А приведен вид сбоку оправки амортизационного устройства узла амортизационного устройства по фиг. 2А и 2В.

[0014] На фиг. 4В приведен вид в перспективе оправки амортизационного устройства.

[0015] Многие из особенностей показаны в увеличенном масштабе, чтобы лучше показать особенности, этапы процесса и результаты. Одинаковыми ссылочными номерами и обозначениями на различных чертежах показаны одинаковые элементы.

Подробное описание

[0016] На фиг. 1 приведена схема примера буровой установки 10 для бурения ствола 12 скважины. Буровая установка 10 содержит бурильную колонну 14, поддерживаемую вышкой 16, расположенной, главным образом, на поверхности 18 земли. Бурильная колонная 14 проходит от вышки 16 в ствол 12 скважины. Нижняя концевая часть бурильной колонны 14 содержит по меньшей мере одну бурильную трубу 20, и в некоторых вариантах осуществления содержит глубинный двигатель 22, приводимый в действие посредством бурового раствора, и буковое долото 24. Буровое долото 24 может быть долотом с запрессованными резцами, шарошечным долотом с конусными шарошками или любым другим типом долота, подходящим для бурения ствола скважины. Система 26 подачи бурового раствора прокачивает буровой раствор (часто называемый «глинистый раствор») вниз через скважину бурильной колонны 14 для выпуска через буровое долото 24 или вблизи него для помощи в операциях бурения. Затем буровой раствор течет обратно к поверхности 18 через кольцевое пространство 28, образованный между стволом 12 скважины и бурильной колонной 14.

[0017] Ствол 12 скважины может быть пробурен путем вращения бурильной колонны 14, и, следовательно, бурового долота 24, используя стол ротора или верхний привод, и/или путем вращения бурового долота с помощью мощности вращения, подаваемой к глубинному двигателю 22 посредством циркулирующего бурового раствора. Узел 100 амортизационного устройства в соответствии с одним или больше вариантами осуществления настоящего изобретения расположен под глубинным двигателем 22. Как описано ниже, узел 100 амортизационного устройства поглощает как осевые, так и скручивающие ударные нагрузки, создаваемые, когда вращающееся буровое долото 24 прорезает породу для создания ствола 12 скважины.

[0018] В предыдущем описании буровой установки 10, различные элементы оборудования, такие как трубы, клапаны, насосы, крепежные приспособления, арматура, и др., могут быть пропущены для упрощения описания. Однако специалистам в данной области должно быть понятно, что такое обычное оборудование может быть применено, при необходимости. Специалистам в данной области также должно быть понятно, что различные описанные компоненты приводятся, как иллюстративные, для контекстных целей, и не ограничивают объема настоящего изобретения. Кроме того, хотя буровая установка 10 показана в устройстве, которое способствует обычному скважинному бурению, должно быть понятно, что также рассматриваются устройства направленного бурения, и они также находятся в пределах объема настоящего изобретения.

[0019] На фиг. 2А и 2В изображен пример узла 200 амортизационного устройства, который, например, может быть включен в буровую установку 10 как продолжение бурильной колонны 14, выступающей в ствол 12 скважины. Как показано, узел 200 амортизационного устройства содержит удлиненную трубчатую оправку 202 и коллинеарный удлиненный трубчатый корпус 204, в который входит оправка 202 в центральный канал. Во время работы буровой установки 10 оправка 202 приводится (например, путем ее соединения с вращающейся бурильной колонной 14 или от глубинного двигателя 22) для вращения вокруг продольной оси. Оправка 202 соединена с корпусом 204 таким образом, что крутящий момент, придаваемый приводимой во вращение оправке, передается к корпусу, принуждая корпус вращаться вместе с оправкой. Когда узел 200 амортизационного устройства устанавливают в бурильную колонну 14, буровое долото 24 устанавливается на нижнем конце корпуса 204 и вращается, когда вращается корпус. Как подробно описано в настоящем документе, узел 200 амортизационного устройства предназначен для поглощения как осевых, так и скручивающих ударных нагрузок, испытываемых буровым долотом 24 в ходе вращательного процесса бурения.

[0020] В данном примере корпус 204 является многокомпонентным подузлом, включающим шлицованный корпус 204а, корпус 204b пружины и корпус 204с поршня. Шлицованный корпус 204а, корпус 204b пружины и корпус 204с поршня соединены друг с другом в конфигурации торец к торцу (например, посредством сопряженных резьб или посредством прессовой посадки). Шлицованный корпус 204а расположен над корпусом 204b пружины, который расположен над корпусом 204с поршня. В других вариантах осуществления один или больше корпусов 204а, 204b и 204с могут быть сформированы как один цельный корпус.

[0021] Следует заметить, что использование терминов, таких как «над» и «под» для описания элементов служит для описания относительной ориентации различных компонентов узла. Например, термин «над», используемый в данном контексте, означает ближний к началу бурильной колонны (т.е. к точке, где бурильная колонна соединена с буровым долотом); а термин «под» означает дальний от начала бурильной колонны (или ближний к концу бурильной колонны, в направлении дна ствола скважины). Если явно не указано другое, использование такой терминологии не подразумевает конкретного положения или ориентации узла или каких-либо других компонентов относительно направления силы земного притяжения, или земной поверхности.

[0022] Оправка 202 сцепляется со шлицованным корпусом 204а посредством сопряженного ряда спиральных шлицев и пазов. Сопряженные шлицы и пазы способствуют относительному телескопическому перемещению между оправкой 202 и корпусом 204. Таким образом, оправка 202 и корпус 204 рассчитаны на перемещение при комбинированном вращательном и осевом перемещении друг относительно друга посредством сопряженных спиральных шлицев и пазов.

[0023] На фиг. 3A-3D показан шлицованный корпус 204а, включающий в себя трубчатый корпус 206, снабженный центральным каналом 208 для приема части оправки 202. Верхняя часть канала 208 образует ряд уплотнительных канавок 210, в которые могут быть установлены уплотнения подвижного соединения (например, кольцевые уплотнения подвижного соединения), которые взаимодействуют с наружной поверхностью оправки 202. Нижняя часть канала 208 содержит структуру из принимающих многозаходных спиральных шлицевых пазов 212. Шлицевые пазы 212 выполнены соответствующим образом (например, по числу, размерам, форме и углу начального конуса), чтобы вмещать сопряженную структуру принимаемых шлицев, выполненных на оправке 202. Нижняя часть шлицованного корпуса 204а образует соединение 214 уменьшенного диаметра для крепления шлицованного корпуса к корпусу 204b пружины. В цилиндрической боковой стенке шлицованного корпуса 204а выполнено отверстие 215 для введения смазочного масла.

[0024] Как показано на фиг. 4А и 4В, оправка 202 включает удлиненный трубчатый корпус 216, снабженный центральным каналом 218 для подачи бурового раствора от бурильной колонны 14 дальше к буровому долоту 24. Верхний конец оправки 202 образует соединение 220 для соединения оправки с бурильной колонной 14. Нижний конец оправки 202 образует соединение 222 для соединения бурильной колонны с промывной трубой 224 (см. фиг. 2А и 2В). Между верхним и нижним концами оправка 202 образует уплотненную часть 226, шлицованную часть 228 и пружинную часть 230.

[0025] Уплотненная часть 226 оправки 202 выполнена, в основном, с гладкой наружной поверхностью. Диаметр уплотненной части 226 тщательно воспроизводит диаметр центрального канала 208 шлицованного корпуса, так что уплотнения подвижных соединений, расположенные в уплотнительных канавках 210, плотно прилегают к гладкой наружной поверхности оправки 202. Шлицованная часть 228 содержит структуру принимаемых многозаходных спиральных шлицев 232. Принимаемые шлицы 232 входят в принимающие шлицевые пазы 212 шлицованного корпуса 204а, обеспечивая телескопическое и вращательное перемещение оправки 202 по корпусу 204.

[0026] Аналогично уплотненной части 226 пружинная часть 230 обладает, в основном, однородной или гладкой наружной поверхностью (т.е. поверхностью без шлицев). Диаметр пружинной часть 230 значительно меньше, чем диаметр шлицованной части 228, так чтобы образовывать кольцевое пространство между наружной поверхностью оправки и внутренней поверхностью центрального канала корпуса пружины. Кольцевое пространство выполнено с возможностью вмещения упругого элемента 234 (см. фиг. 2А и 2В). Резкий переход между шлицованной частью 228 и пружинной частью 230 уменьшенного диаметра создает выступ 236 для размещения верхнего конца упругого элемента 234.

[0027] Как показано на фиг. 2А и 2В, корпус 204b пружины расположен под шлицованным корпусом 204а. Корпус 204b пружины вмещает пружинную часть 230 оправки 202, под спиральными шлицами 232, с упругим элементом 234, расположенным в кольцевом пространстве и установленным между радиально выступающим выступом 236 оправки 202 и бандажом 238 на верхнем конце корпуса 204с поршня.

[0028] В данном примере упругий элемент 234 включает устройство дисковых пружин, например тарельчатые диски. Упругий элемент 234 рассчитан на предварительную нагрузку при WOB (Weight on Bit, нагрузке на долото) и нагрузку передачи крутящего момента. Дополнительное отклонение за пределы данной начальной предварительной нагрузки поглощает одну или обе, осевые и скручивающие ударные нагрузки. Предварительная нагрузка создает в упругом элементе 234 силу смещения, поджимающую оправку 202 наружу внутри верхнего конца шлицованного корпуса 204а. Число дисковых пружин, характеристики отдельных дисковых пружин (например, усилие пружины, предел статического нагружения, предел динамического нагружения и др.), и конфигурация устройства (например, последовательная или параллельная) могут быть выбраны таким образом, чтобы создавать упругий элемент с соответствующими эксплуатационными характеристиками. В некоторых примерах упругий элемент рассчитан на предварительную нагрузку примерно до 8% при WOB. В некоторых примерах упругий элемент рассчитан на предварительную нагрузку примерно до 15% при условиях передачи крутящего момента.

[0029] Корпус 204 с поршня расположен под корпусом 204b пружины. Как указано выше, бандаж 238 корпуса поршня поддерживает нижний конец упругого элемента 234. Промывная труба 224 соединена с концом оправки 202 и выступает вниз в центральный канал корпуса 204 с поршня. Канал 240 промывной трубы 224 выровнен с каналом 218 оправки 202, обеспечивая прохождение бурового раствора от оправки к промывной трубе. Уравновешивающий поршень 242 расположен в кольцевом пространстве между наружной поверхностью промывной трубы 224 и внутренней поверхностью центрального канала корпуса 204 с поршня. Уравновешивающий поршень 242 рассчитан на уравновешивание давления смазочного масла с давлением бурового раствора. Корпус 204с поршня, на своем нижнем конце обеспечен соединением 244 для крепления непосредственно или через другое скважинное оборудование к буровому долоту 24.

[0030] Как указано выше, оправка 202 соединена с корпусом 204 таким образом, что крутящий момент, придаваемый приводимой во вращение оправке, передается к корпусу, принуждая корпус вращаться вместе с оправкой. Такое устройство обеспечивается за счет взаимодействия сопряженных шлицев 232 и пазов 212 вместе с упругим элементом 234. Спиральный характер шлицев 232 и пазов 212 приводит к поджиманию оправки 202 для вращательного и телескопического перемещения внутри корпуса 204 при повороте оправки. Однако упругий элемент 234 расположен между корпусом 204 и оправкой 202 и, следовательно, сопротивляется телескопическому перемещению. Когда дальнейшему перемещению оправки 202 препятствует усилие пружины упругого элемента 234, шлицы оправки 232 плотно прилегают к пазам 212 шлицевого корпуса, что приводит к передаче крутящего момента от приводимой во вращение оправки к корпусу. Упругий элемент 234 рассчитан на предварительную нагрузку под действием усилия оправки 202, переносимого вниз, когда она поворачивается и поджимается внутри корпуса 204.

[0031] Осевые и скручивающие ударные нагрузки, встречаемые буровым долотом 24, переносятся на корпус 204, поджимая корпус для вращательного и телескопического перемещения относительно вращающейся оправки 202. Такое перемещение корпуса 204 относительно оправки 202 принуждает корпус «наезжать» на шлицы 232 оправки, сжимая упругий элемент 234, который установлен, чтобы сопротивляться относительному перемещению. Таким образом, ударные нагрузки поглощаются за счет сжатия упругого элемента 234. Небольшие осевые и крутильные колебания и номинальные удары также амортизируются благодаря упругому действию упругого элемента 234. Более сильные возбуждения амортизируются смазочным маслом, действующим на уравновешивающий поршень 242. Например, когда упругий элемент 234 сжимается под воздействием удара, объем, вмещающий смазочное масло, уменьшается, что, в свою очередь, увеличивает давление смазочного масла. Увеличение давления масла принуждает уравновешивающий поршень 242 перемещаться вниз для восстановления равенства давлений.

[0032] Характеристики спиральных шлицев 232 и пазов 212 выбирают таким образом, чтобы уравновешивать необходимость справляться как со скручивающими, так и с осевыми нагрузками, с которыми сталкивается буровое долото 24 с помощью одного амортизационного устройства. Этой цели достигают, например, в показанном варианте осуществления, где геометрия шлицев и пазов представляет собой многозаходную спиральную конструкцию, имеющую угол начального конуса примерно девять градусов, измеряемый от продольной оси устройства, со шлицами и пазами, представляющими прямоугольное поперечное сечение. В некоторых примерах угол начального конуса находится примерно между пятью и шестью градусами. Если начальный угол конуса резко увеличивается, амортизационное устройство способно поглощать больше скручивающих ударных нагрузок и меньше осевых ударных нагрузок. И наоборот, если начальный угол конуса уменьшается, амортизационное устройство способно поглощать больше осевых ударных нагрузок и меньше скручивающих ударных нагрузок. Создание начального угла конуса около двадцати двух градусов обеспечивает, по существу, равный отклик либо на осевые, либо на скручивающие ударные нагрузки. Таким образом, начальный угол наклона может быть оптимизирован для ожидаемых условий бурения. Если ожидается большая осевая ударная нагрузка по сравнению со скручивающей ударной нагрузкой, используемый начальный угол конуса может быть меньше, чем двадцать два градуса, и наоборот.

[0033] В некоторых вариантах осуществления многозаходное шлицевое устройство, описанное в узле 200 амортизационного устройства, обеспечивает превосходную прочность и устойчивость к износу по сравнению с одиночным шлицем. Например, напряжение сдвига, действующее на шлицы во время действия амортизационного устройства, распределяется равномерно по множеству шлицев, таким образом, уменьшая напряжение в каждом отдельном шлице.

[0034] Был раскрыт ряд вариантов осуществления изобретения. Тем не менее, должно быть понятно, что могут быть выполнены различные модификации без отступления от сущности и объема настоящего изобретения.

Реферат

Группа изобретений относится к устройству и способам для поглощения осевых и скручивающих ударных нагрузок в колонне бурильных труб. Технический результат – предотвращение простоя поломок оборудования. Амортизационное устройство, по первому варианту, для бурильной колонны выполнено с возможностью установки в стволе скважины, содержит наружный трубчатый корпус, имеющий принимающие многозаходные спиральные шлицевые пазы, расположенные на внутренней поверхности корпуса, содержащего верхнее соединительное устройство для соединения с бурильной колонной и нижнее соединительное устройство для соединения с корпусом пружины, и внутреннюю трубчатую оправку, имеющую часть наружной круговой поверхности с принимаемыми многозаходными спиральными шлицами, выполненными с возможностью сопряжения с принимающими многозаходными спиральными пазами наружного трубчатого корпуса, и по меньшей мере нижнюю часть наружной круговой поверхности оправки, не содержащей шлицев. Причем указанная внутренняя трубчатая оправка выполнена с возможностью телескопического и вращательного приема в наружном трубчатом корпусе с помощью принимаемых шлицев, входящих в принимающие спиральные пазы наружного трубчатого корпуса, а указанная нижняя часть внутренней трубчатой оправки без шлицев выполнена с возможностью приема в корпусе пружины, соединенном с наружным трубчатым корпусом. При этом указанная внутренняя трубчатая оправка имеет осевой канал текучей среды для прохода буровой текучей среды, подаваемой по бурильной колонне через оправку. Причем корпус пружины содержит по меньшей мере одну дисковую пружину, расположенную вокруг нижней части наружной поверхности оправки, не содержащей шлицев, и в кольцевом пространстве между оправкой и внутренней поверхностью корпуса пружины, причем указанная дисковая пружина имеет заранее заданную силу смещения, которая смещает по меньшей мере часть оправки наружу через осевое отверстие в верхнем конце наружного трубчатого корпуса. 3 н. и 18 з.п. ф-лы, 9 ил.

Комментарии