Усовершенствование способов обработки и установки для обработки - RU2687912C2

Код документа: RU2687912C2

Чертежи

Описание

Настоящее изобретение относится к способу и установке для обработки, в частности к обработке шлака для извлечения из него одного или более полезных компонентов.

Например, в печах, эксплуатируемых с расплавленным алюминием, обеспечивают солевой барьер поверх расплавленного металла, чтобы понизить окисление и/или способствовать удалению примесей из расплавленного металла. Солевой барьер фактически становится частью шлака в результате осуществления процесса, после которого его обычно называют солевым шлаком. Существуют преимущества при обработке данного материала после извлечения его из печи. Преимущества включают извлечение и повторное использование одного или более компонентов и/или снижение количества вредных примесей в шлаке.

Известные подходы направлены на использование централизованных заводов по обработке шлака для приема холодного шлака и его повторной обработки. Это вызывает транспортные проблемы в показателях стоимости и размещения транспортных средств и оказывает отрицательное воздействие на последующую обработку и продукты.

Помимо прочего, целью изобретения является облегчение обработки шлака экономически эффективным способом в том же месте, где он производится. Помимо прочего, целью изобретения является снижение затрат, требующихся для обработки. Помимо прочего, целью изобретения является обеспечение улучшенных продуктов, с точки зрения их потенциальной ценности и/или практической значимости.

В соответствии с первым аспектом изобретения, обеспечивают способ обработки материала, включающий:

а) подачу материала на стадию выщелачивания;

б) получение продукта выщелачивания со стадии выщелачивания;

в) подачу продукта выщелачивания на стадию сушки или стадию распылительной сушки;

г) получение твердого вещества со стадии сушки или стадии распылительной сушки.

Способ может включать дополнительную стадию прессования и/или формования твердого вещества с получением гранул.

Способ может включать: 1) обеспечение материала на поверхности расплавленного металла в печи, причем печь находится в первом месте расположения; 2) извлечение материала из печи; 3) обработку материала, извлеченного из печи, во втором месте расположения, причем второе место расположения находится на расстоянии 5 км или менее от первого места расположения, и обработка включает одну или более стадий (а), (б), (в) или (г). Способ может включать одну или более чем одну обработку во втором месте расположения, которую осуществляют до того, как температура материала, извлеченного из печи, снижается ниже 100°С, предпочтительно ниже 350°С, более предпочтительно ниже 525°С и еще более предпочтительно ниже 760°С.

В соответствии со вторым аспектом обеспечивают установку для обработки материала, включающую:

а) устройство для выщелачивания;

б) загрузочное устройство, посредством которого материал подают в устройство для выщелачивания;

в) выход для продукта выщелачивания из устройства для выщелачивания;

г) сушилку или распылительную сушилку

д) выход, находящийся в гидравлическом сообщении с распылительной сушилкой;

е) выход из сушилки или распылительной сушилки для твердых веществ.

Установка может включать устройство для прессования и/или формования для получения гранул и/или загрузочное устройство для подачи твердого вещества, полученного из продукта выщелачивания, в устройство для прессования и/или формования

Установка может включать: 1) печь, которая находится в первом месте расположения; 2) загрузочное устройство для подачи материала на поверхность расплавленного металла в печи; 3) одно или более устройств для обработки материала, извлеченного из печи, причем одно или более устройств для обработки находятся во втором месте расположения, которое находится на расстоянии 5 км или менее от первого места расположения, и одно или более устройств для обработки включает одно или более устройств, характеризующихся признаками (а), (б), (в), (г), (д) или (е).

В соответствии с третьим аспектом обеспечивают способ обработки материала, включающий:

а) подачу материала на стадию выщелачивания;

б) получение продукта выщелачивания со стадии выщелачивания;

в) получение твердого вещества из продукта выщелачивания;

г) прессование и/или формование твердого вещества с получением гранул.

Способ может включать подачу продукта выщелачивания на стадию сушки или стадию распылительной сушки, предпочтительно с получением твердого вещества для стадии прессования и/или формования твердого вещества.

Способ может включать: 1) обеспечение материала на поверхности расплавленного металла в печи, причем печь находится в первом месте расположения; 2) извлечение материала из печи; 3) обработку материала, извлеченного из печи, во втором месте расположения, причем второе место расположения находится на расстоянии 5 км или менее от первого места расположения, и обработка включает одну или более стадий (а), (б), (в) или (г). Способ может включать одну или более чем одну обработку во втором месте расположения, которую осуществляют до того, как температура материала, извлеченного из печи, снижается ниже 100°С, предпочтительно ниже 350°С, более предпочтительно ниже 525°С и еще более предпочтительно ниже 760°С.

В соответствии с четвертым аспектом, обеспечивают установку для обработки материала, включающую:

а) устройство для выщелачивания;

б) загрузочное устройство, посредством которого материал подают в устройство для выщелачивания;

в) выход для продукта выщелачивания из устройства для выщелачивания;

г) устройство для прессования и/или формования для получения гранул;

д) загрузочное устройство для подачи твердого вещества, полученного из продукта выщелачивания, в устройство для прессования и/или формования.

Установка может включать сушилку или распылительную сушилку и/или выход, который находится в гидравлическом сообщении с сушилкой или распылительной сушилкой и/или выход из сушилки или распылительной сушилки для твердых веществ.

Установка может включать: 1) печь, которая находится в первом месте расположения; 2) загрузочное устройство для подачи материала на поверхность расплавленного металла в печи; 3) одно или более устройств для обработки материала, извлеченного из печи, причем одно или более устройств для обработки находится во втором месте расположения, которое находится на расстоянии 5 км или менее от первого места расположения, и одно или более устройств для обработки включает одно или более устройств для обработки, характеризующихся признаками (а), (б), (в), (г) или (е).

В соответствии с пятым аспектом, обеспечивают способ обработки материала, включающий:

а) обеспечение материала на поверхности расплавленного металла в печи, причем печь находится в первом месте расположения;

б) извлечение материала из печи;

в) обработку материала, извлеченного из печи, во втором месте расположения, причем второе место расположения находится на расстоянии 5 км или менее от первого места расположения, и обработка включает одну или более стадий, выбираемых из:

1) измельчения массы материала;

2) выщелачивания материала с получением продукта выщелачивания;

3) сушки или распылительной сушки одного или более компонентов, таких как продукт выщелачивания, с получением твердого вещества;

4) прессования или формования твердого вещества, например, твердого вещества, полученного из продукта выщелачивания, с получением гранул.

Способ может включать одну или более стадий обработки во втором месте расположения, которые осуществляют до того, как температура материала, извлеченного из печи, снижается ниже 100°С, предпочтительно ниже 350°С, более предпочтительно ниже 525°С и еще более предпочтительно ниже 760°С.

Способ может включать подачу продукта выщелачивания на стадию сушки или стадию распылительной сушки, предпочтительно с получением твердого вещества для стадии прессования и/или формования.

Способ может включать дополнительную стадию прессования и/или формования твердого вещества с получением гранул.

В соответствии с шестым аспектом, обеспечивают установку для обработки материала, включающую:

а) печь, которая находится в первом месте расположения;

б) загрузочное устройство для подачи материала на поверхность расплавленного металла в печи;

г) одно или более устройств для обработки материала, извлеченного из печи, причем одно или более устройств для обработки находится во втором месте расположения, которое находится на расстоянии 5 км или менее от первого места расположения, и одно или более устройств для обработки включает одно или более устройств, выбираемых из:

1) измельчителя для измельчения массы материала;

2) устройства для выщелачивания;

3) устройства для сушки или распылительной сушки;

4) устройства для прессования или формования твердых веществ, например, твердых веществ, полученных из продукта выщелачивания из устройства для выщелачивания, с получением гранул.

Первый, и/или второй, и/или третий, и/или четвертый, и/или пятый, и/или шестой аспекты изобретения могут включать любые признаки, варианты или возможности, изложенные где-либо еще в данном документе, в том числе описанные ниже.

Способ обработки может включать обработку с целью отделения одной или более солей от одного или более металлов. Например, хлорид натрия, и/или хлорат натрия, и/или хлорид калия, и/или хлорат калия можно отделять, в частности, от алюминия и/или черных металлов.

Способ обработки может включать обработку с целью отделения одной или более солей от одного или более неметаллов. Например, хлорид натрия, и/или хлорат натрия, и/или хлорид калия, и/или хлорат калия можно отделять, в частности от оксидов алюминия и/или других нерастворимых неметаллических соединений.

Способ позволяет обеспечить повторное использование одного или более металлов, например, алюминия. Способ позволяет обеспечить повторное использование одной или более солей, например, хлорида натрия и/или хлорида калия.

Материал может представлять собой шлак. Материал может представлять собой верхний слой из процесса плавки металла. Материал может представлять собой слой, вовлеченный в рециркулируемый алюминий. Материал может содержать одну или более солей, например, хлорид натрия, и/или хлорат натрия, и/или хлорид калия, и/или хлорат калия. Материал может содержать один или более металлов, например, алюминий, и/или оксидов металлов, например, оксид алюминия. Материал может содержать 10-35 % оксида алюминия, 25-60 % хлорида натрия, 10-35 % хлорида калия, 2-10 % металлического алюминия и примеси, при общем количестве, составляющем 100 %, например, 15-30 % оксида алюминия, 30-55 % хлорида натрия, 15-30 % хлорида калия, 5-7 % металлического алюминия и примеси, при общем количестве 100 %. Примеси могут включать карбиды, нитриды, сульфиды и/или фосфиды.

Способ обеспечения материала на поверхности расплавленного металла в печи может включать подачу материала на поверхность расплавленного металла, предпочтительно сверху на расплавленный металл. Материал можно подавать периодически. Материал можно подавать непрерывно. Расплавленный металл предпочтительно является алюминием.

Печь может представлять собой вращающуюся печь или печь другого типа.

Первое место расположения может представлять собой место, где расположена печь и/или где материал хранят после извлечения из печи и/или после прессования.

Материал может представлять собой шлак. Материал может представлять собой прессованный шлак, полученный посредством прессования шлака. Шлак можно прессовать в прессе для шлака. Шлак может быть отпрессован для извлечения расплавленного алюминия из шлака. Материал может содержать одну или более солей, например, хлорид натрия, и/или хлорат натрия, и/или хлорид калия, и/или хлорат калия. Материал может содержать один или более металлов, например, алюминий, и/или оксидов металлов, например, оксид алюминия, идеально в более низком количестве, чем в шлаке.

Прессованный шлак может иметь температуру ниже, чем температура шлака. Прессованный шлак может иметь температуру менее 500°С после прессования.

Можно обеспечивать возможность охлаждения прессованного шлака. Предпочтительно не допускают возможности охлаждения прессованного шлака до температуры ниже 100°С, предпочтительно ниже 350°С, более предпочтительно ниже 525°С и еще более предпочтительно ниже 760°С.

Можно обеспечивать возможность охлаждения прессованного шлака в первом месте расположения.

Во втором месте расположения можно обрабатывать 20000 т или менее материала в год, потенциально 15000 т или менее и даже 100000 т или менее материала в год.

Обработка материала, извлеченного из печи, которую осуществляют во втором месте расположения, может включать одну или более стадий, следующих за извлечением материала из печи, и более предпочтительно следующих за прессованием материала, например, с получением прессованного шлака.

Второе место расположения находится на расстоянии 5 км или менее от первого места расположения и предпочтительно находится на расстоянии менее 2 км от первого места расположения, более предпочтительно менее 1 км от первого места расположения и наиболее предпочтительно на расстоянии менее 500 м от первого места расположения. Первое место расположения и второе место расположения предпочтительно находятся в собственности или под управлением одного юридического лица. Печь предпочтительно загружают повторно используемым алюминием.

Предпочтительно не допускают возможности охлаждения прессованного шлака ниже 100°С, предпочтительно ниже 350°С, более предпочтительно ниже 525°С и еще более предпочтительно ниже 760°С перед проведением одной или более стадий обработки во втором месте расположения.

Способ может включать стадию измельчения. Стадия измельчения может обеспечить снижение одного или более линейных размеров материала и/или увеличить количество отдельных частей, из которых состоит материал. Стадия измельчения может включать множество стадий измельчения. Стадия измельчения может включать стадию дробления. Стадия измельчения может включать стадию размола. Стадия измельчения может включать одну или более стадий распределения по размерам, например, разделение материала на одну или более фракций в соответствии с размером.

Способ может включать стадию разделения черных металлов и цветных металлов. Разделение можно выполнять с помощью вихревого сепаратора. Способ может включать стадию разделения металлов и неметаллов. Разделение можно выполнять с помощью вихревого сепаратора, и/или вибрационного стола, и/или пневматического сепаратора. Алюминий, извлеченный посредством одной или обоих из этих стадий разделения, можно возвращать в печь.

Способ может включать подачу материала на стадию выщелачивания посредством введения материала в емкость для выщелачивания. На стадию выщелачивания можно подавать один или более других исходных материалов, например, воду.

Способ может включать получение продукта выщелачивания со стадии или стадий выщелачивания.

Стадия выщелачивания может представлять многопроходный процесс выщелачивания, где осуществляют многократное пропускание через одну емкость для выщелачивания, и/или многоступенчатый процесс выщелачивания, где осуществляют пропускание через ряд емкостей для выщелачивания. Способ может включать получение продукта выщелачивания со стадии или стадий выщелачивания посредством извлечения продукта выщелачивания из емкости для выщелачивания, предпочтительно из ее нижней части. На стадии выщелачивания можно получать один или более других выходных потоков, например, поток отходящих газов и/или поток нерастворенных твердых веществ.

Поток отходящих газов можно дополнительно обрабатывать, например, посредством сжигания, предпочтительно с утилизацией тепла и/или энергии, вырабатываемых при горении, на одной или более стадиях способа и предпочтительно на стадии сушки или на стадии распылительной сушки.

Поток нерастворенных твердых веществ можно дополнительно обрабатывать, например, в устройстве для разделения жидкой и твердой фаз, таком как фильтр. Отделенные твердые вещества могут составлять побочный продукт, в идеальном случае, обладающий рыночной стоимостью. Отделенные жидкости можно возвращать на стадию выщелачивания и/или подавать на стадию распылительной сушки.

Способ может включать подачу продукта выщелачивания на стадию сушки или стадию распылительной сушки, например, через один или более накопительных контейнеров или контейнеров для хранения. Продукт выщелачивания перекачивают на стадию сушки или стадию распылительной сушки, и в частности, через одну или множество форсунок.

В частности, что касается распылительной сушки, один или более газов, например, воздух можно нагнетать на стадию сушки, в частности, в форсунку/форсунки. Форсунка может совместно впрыскивать газ и продукт выщелачивания. Форсунка может действовать как распылитель текучего продукта выщелачивания.

На стадии сушки можно использовать испаритель с падающей пленкой и/или сушилка может представлять собой такой испаритель. Продукт выщелачивания стекает по одной или более поверхностям, обеспеченным в сушилке, например, по поверхностям одной или более труб. Продукт выщелачивания может стекать в виде тонкой пленки по поверхности. Одну или более, или все поверхности можно нагревать. Можно нагревать всю или часть одной или более, или всех поверхностей. Газы, например, воздух, могут проходить над продуктом выщелачивания, предпочтительно двигаясь в другом направлении, например противоположном направлению перемещения продукта выщелачивания.

Способ может включать подачу горячего газа, предпочтительно горячего воздуха, на стадию сушки или стадию распылительной сушки. Горячий газ можно подавать в направлении параллельного или встречного потока относительно подачи продукта выщелачивания.

Газы могут представлять собой горячие газы из обработки потока отходящих газов и/или могут обладать энергией, образовавшейся при обработке потока отходящих газов, в частности в показателях их температуры.

На стадии сушки можно добавлять один или более дополнительных компонентов, например, воду или пар, например, посредством совместного впрыскивания с газами. Один или более дополнительных компонентов можно добавлять для регулирования давления, и/или температуры, и/или химического состава подачи на стадию сушки. Горячий газ можно получать на стадии нагревания, например, посредством системы электрического нагрева и/или нагревательного теплообменника.

Распыленный продукт выщелачивания предпочтительно высушивают посредством его контакта с горячим газом. Распыленный продукт выщелачивания предпочтительно затвердевает под действием горячего газа.

Способ может включать получение твердого вещества со стадии сушки или со стадии распылительной сушки, например, посредством разделения твердого вещества и газа на стадии сушки или на стадии распылительной сушки. Твердое вещество можно накапливать в нижней части устройства стадии сушки или стадии распылительной сушки. Твердое вещество можно извлекать периодически или непрерывно. Выходящий поток газа можно подвергать одной или более последовательных операций отделения твердых веществ от газа, например, используя рукавный фильтр и/или циклонные сепараторы. Выходящий поток газов, предпочтительно после отделения твердых веществ, можно использовать для перемешивания и/или нагрева на одной или более стадий способа, в частности, на стадии сушки или на стадии распылительной сушки.

Способ может включать получение твердого вещества из продукта выщелачивания посредством использования стадии сушки или стадии распылительной сушки.

Способ может включать прессование и/или формование твердого вещества с образованием гранул на одной или более дополнительных стадиях. Одна или более дополнительные стадии могут включать стадию гранулирования. Прессование и/или формование можно обеспечить без добавления каких-либо дополнительных компонентов в твердое вещество. В частности, можно не добавлять связующие или влагу.

Прессованные и/или формованные твердые вещества, например, гранулы, можно накапливать и/или хранить, например, для последующего использования. Прессованные и/или формованные твердые вещества, например, гранулы, можно подавать в печь, в идеальном случае, в печь в первом месте расположения. Прессованные и/или формованные твердые вещества, например, гранулы, можно подавать в печь, в идеальном случае, в печь в первом месте расположения, чтобы обеспечить материал на поверхности расплавленного металла в печи.

Можно получать прессованные и/или формованные твердые вещества, например, гранулы регулируемого размера.

Можно получать прессованные и/или формованные твердые вещества, например, гранулы, с регулируемым распределением по размерам, например, таким, что менее 5 масс. %, более предпочтительно менее 2 масс. %, гранулированного материала имеет, например, диаметр менее 149 мкм, который рассматривают в качестве наибольшего линейного размера.

Можно получать прессованные и/или формованные твердые вещества, например, гранулы, с регулируемой влажностью, например, менее 0,5 масс. % или предпочтительно менее 0,2 масс. %.

Можно получать прессованные и/или формованные твердые вещества, например, гранулы, с регулируемым отношением хлорида натрия к хлориду калия, например, с заданным отношением ±5%. Отношение может составлять от 4:1 до 1:1 хлорида натрия к хлориду калия.

Одну или более партий прессованных и/или формованных твердых веществ, например, гранул, обладающих первым набором характеристик, можно смешивать с одной или более партиями других прессованных и/или формованных твердых веществ, например, гранул, имеющих другую одну или более чем одну характеристику.

Далее, только в качестве примера, описаны различные воплощения изобретения со ссылками на прилагаемые чертежи, где:

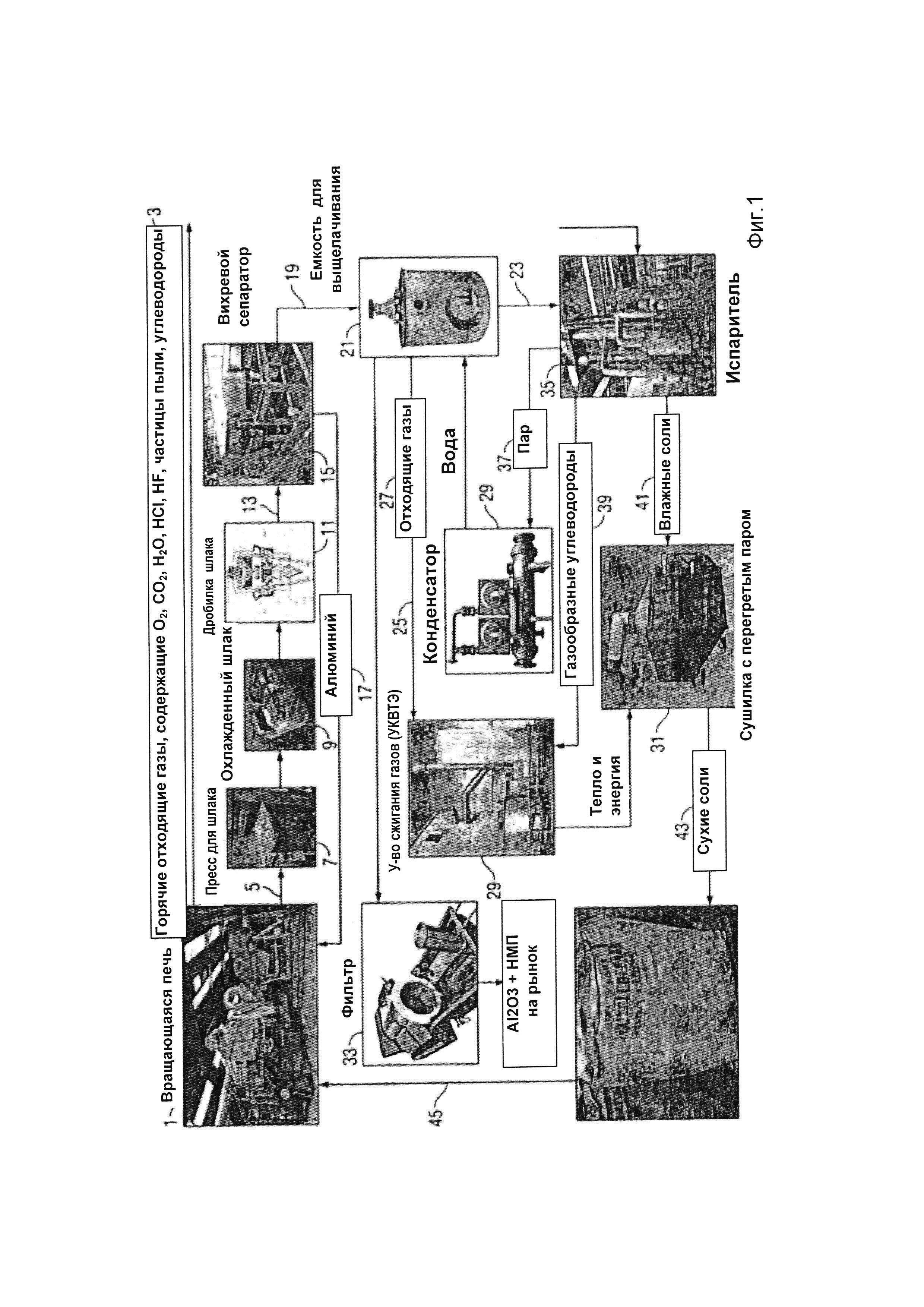

на Фиг. 1 представлена блок-схема способа извлечения соли из процесса рециркуляции алюминия, включающий усовершенствования в соответствии с изобретением;

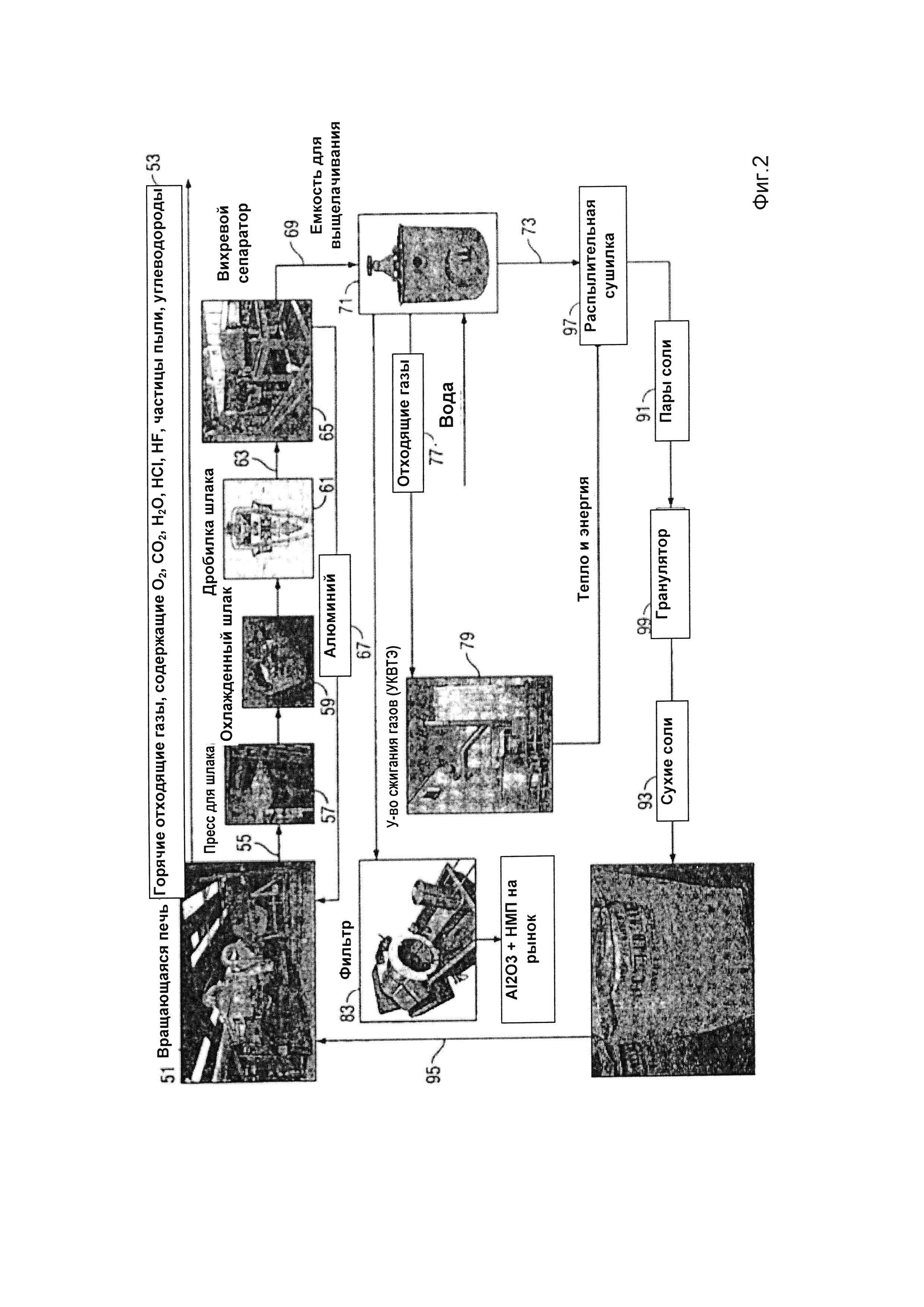

на Фиг. 2 представлена блок-схема способа в соответствии с воплощением изобретения;

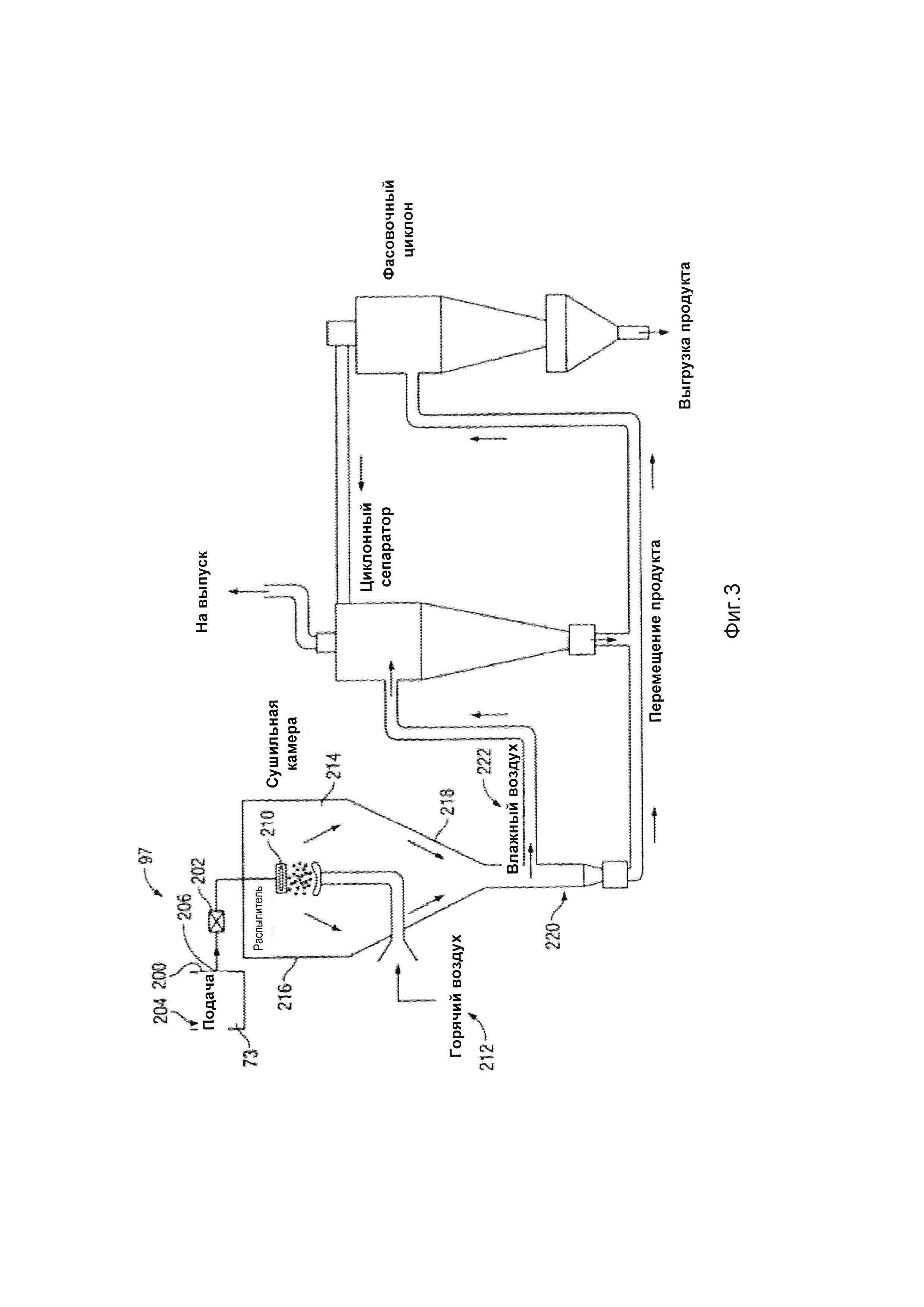

На Фиг. 3 представлено схематическое изображение распылительной сушилки, используемой в изобретении.

При крупномасштабной централизованной обработке возникают различные проблемы. Эти проблемы включают:

транспортные расходы при перемещении прессованного шлака 9 до соответствующего централизованного завода для обработки;

существенные вопросы нормативного регулирования (в особенности, если пересекают границы государств);

угроза безопасности из-за аварий и т.п., связанных с такой транспортировкой;

необходимость использовать централизованный завод для обработки, который находится за пределами контроля, осуществляемого производителями соли;

повышенные потребности в энергии и трудности при измельчении холодного прессованного шлака;

меняющаяся природа исходного шлака, из-за различного содержания в нем солей, различного состава шлака, различных примесей и т.п., так как он поступает от различных поставщиков рециркулируемого алюминия, что вызывает вопросы с техническим контролем;

меняющаяся природа исходного шлака, влияющая на получаемую сухую соль (в показателях химической составляющей, содержания влаги и распределения по размерам), означает, что продукт не вполне удовлетворительно контролируют или анализируют, и следовательно, это ухудшает качество соли как продукта, подаваемого в печь.

Как показано на Фиг. 1, вращающуюся печь 1 используют для рециркуляции алюминия, такого как лом, который загрязнен краской, лаками и т.п. В печи 1 формируют поток алюминиевого продукта (не показан) совместно с потоком 3 отходящих газов и потоком 5 шлака.

Поток 3 отходящих газов подвергают подходящей обработке для извлечения/использования или обезвреживания содержащихся в нем газов.

Чтобы предотвратить окисление алюминия и обеспечить другие преимущества, поверх расплава в печи 1 вводят соль, для формирования барьера. Соль вместе с частью алюминия образует шлак, и следовательно, поток 5 шлака. Соль в основном представляет собой хлорид натрия, но также присутствует хлорид калия и другие материалы. Обычный солевой шлак (также известный как алюминиево-соляной сгусток), производимый при вторичном производстве алюминия, может содержать 15-30% оксида алюминия, 30-55% хлорида натрия, 15-30% хлорида калия, 5-7% других материалов (таких как алюминий и примеси, в том числе карбиды, нитриды, сульфиды и фосфиды и т.д.).

После обработки алюминий отводят из печи 1, и шлак становится основным оставшимся материалом. Шлак образован в основном из соли, в нем также присутствуют удаленные из алюминия примеси и другие компоненты, захваченные в процессе плавки.

Когда поток 5 шлака извлекают из печи 1, его обычно отводят в бункеры (не показаны) и затем подают в пресс 7 для шлака, чтобы обеспечить агломерацию алюминия из шлака под воздействием механической нагрузки. После отделения алюминий обычно возвращают в печь 1. Прессованный материал из пресса 7 для шлака классифицируют как прессованный шлак 9.

Прессованный шлак 9 оставляют остывать. Прессованный шлак 9 все еще содержит заметное количество алюминия и большое количество соли. Прессованный шлак классифицируют как вредный материал, с точки зрения природоохранных и других законов в большинстве стран, и следовательно, он требует дополнительной обработки.

Одним вариантом является транспортировка прессованного шлака 9 на подходящий завод для извлечения алюминия и обработки для извлечения соли. Это включает перевозку автомобильным транспортом прессованного шлака 9 от места расположения печи 1, где получают прессованный шлак 9, к находящемуся на расстоянии от нее перерабатывающему заводу. Это влечет за собой значительные транспортные расходы, важный вопрос нормативно-правового регулирования (в частности, если происходит пересечение границ стран) и угрозу безопасности из-за аварий и т.п.

Обычные перерабатывающие заводы представляют собой большие установки, где обеспечивают централизованную обработку прессованного шлака 9, поступающего от различных заводов плавки алюминия.

Прессованный шлак 9 является холодным к моменту начала обработки, и его подают в соледробилку 11, чтобы измельчить прессованный шлак 9. Холодное состояние прессованного шлака 9 создает трудности и увеличивает энергетическую потребность на стадиях измельчения. Например, могут потребоваться пневматические дробилки для начального измельчения прессованного шлака 9 на небольшие куски. Измельчение может предусматривать наличие представленной соледробилки 11 в сочетании со ступенями классификации по размерам, такими как сита.

Затем измельченный соляной поток 13 подают в вихревой сепаратор 15. Это позволяет получить поток (не показан) содержащий железо, который рециркулируют, поток 17 алюминия, который собирают и продают и/или возвращают в печь 1 и очищенный соляной поток 19.

Очищенный соляной поток 19 подают в емкость 21 для выщелачивания, вместе с потоком воды. Процесс выщелачивания позволяет растворить соль, содержащуюся в очищенном соляном потоке 19, разложить на ионы хлорат натрия и таким образом обеспечить поток 23 растворенной соли. Оставшиеся твердые вещества, в основном оксиды алюминия и неметаллические частицы, образуют поток 25 суспендированных твердых веществ. Поток 27 отходящих газов выщелачивания подают в устройство 29 комбинированной выработки тепла и электроэнергии, где газы сжигают для выработки энергии и тепла для всего процесса, в частности, для паровой сушилки 31. Обычно газы включают водород, метан и аммиак. Также могут присутствовать фосфин и сульфид водорода.

Поток 25 суспендированных твердых веществ подают в фильтр 33, для отделения твердых веществ от жидкости. Твердые вещества представляют собой полезный побочный продукт процесса, который можно продавать. Жидкости возвращают (не показано) в емкость 21 для выщелачивания.

Поток 23 растворенной соли подают в испаритель 35, чтобы получить поток 37 пара, поток 39 газообразных углеводородов (который также подают в устройство 29 комбинированной выработки тепла и электроэнергии) и поток 41 влажной соли.

Поток 37 пара подают в конденсатор 43 и полученный конденсированный поток воды подают обратно в емкость 21 для выщелачивания.

Поток 41 влажной соли направляют в сушилку 31 с перегретым паром. В сушилке получают поток пара/воды (не показан), который возвращают в емкость 21 для выщелачивания, и поток продукта, поток 43 сухой соли. Поток 43 сухой соли может обеспечить подачу 45 соли для печи 1.

В настоящем изобретении предприняты попытки решить и/или смягчить вышеописанные проблемы известного уровня техники в результате подхода к осуществлению процесса и выполненных изменений.

На Фиг. 2 представлен в целом способ по воплощению изобретения. Опять же, вращающуюся печь 51 используют для рециркуляции алюминия, и печь 51 позволяет получить поток алюминиевого продукта (не показан) вместе с потоком 53 газа и потоком 55 шлака.

Признаки, общие с подходом, показанным на Фиг. 1, повторно не описаны, но они применимы в воплощении, показанном на Фиг. 2. Например, поток 53 отходящих газов подвергают подходящей обработке для извлечения/использования или обезвреживания содержащихся в нем газов.

Поток 55 шлака извлекают из печи 51 и затем подают в пресс 57 для шлака. Прессованный материал из пресса 57 для шлака также представляет собой прессованный шлак 59.

В данном воплощении изобретения прессованный шлак 59 обрабатывают в том же месте, где его получают. Это возможно благодаря пониженным капитальным затратам и меньшим размерам единиц оборудования, пригодных для процесса в целом, выбранного в данном воплощении, по сравнению с известным подходом. Обычный локализованный завод может быть предназначен для переработки 1 тонны в час или менее соли, тогда как централизованные заводы могут перерабатывать 5 или более тонн в час.

Первое достигаемое преимущество состоит в том, что прессованный шлак 59 охлаждают только в требуемой степени. Такое охлаждение все же способствует переработке и снижает риск дальнейшего реагирования горячего алюминия, но не допускают возможности охлаждения прессованного шлака 59 до такой степени, которая могла бы оказать отрицательное воздействие на последующей стадии измельчения.

Прессованный шлак 59 подают в дробилку 61 для шлака для измельчения прессованного шлака 59. Однако, поскольку прессованный шлак 59 не является холодным и твердым, легче достичь измельчения и легче регулировать получаемое распределение по размерам. Это позволяет получить лучшее распределение по размерам и/или пониженное количество тонкодисперсного материала, например материала субмиллиметрового размера. Это важно для улучшения возможности сбыта твердых веществ, извлекаемых из потока 75 суспендированных твердых веществ.

Затем, после измельчения, поток 63 измельченного шлака подают в вихревой сепаратор 65. Это позволяет получить содержащий железо поток (не показан), который рециркулируют, поток 67 алюминия, который возвращают в печь 1 и поток 69 очищенной соли.

Поток 69 очищенной соли подают в емкость 71 для выщелачивания вместе с потоком 73 воды. Обеспечивают такой же основной процесс выщелачивания.

Природа шлака 59 известна, поскольку оператор установки для переработки алюминия и оператор установки для обработки шлака один и тот же, и это означает, что материал, загружаемый в емкость 71 для выщелачивания, хорошо известен и в большей степени унифицирован.

Поток 73 растворенной соли, поток 75 суспендированного твердого вещества и поток 77 отходящих газов выщелачивания получают, как описано ранее. Однако, поток 77 отходящих газов выщелачивания теперь используют для повышения энергетической эффективности системы в целом. Поток 77 отходящих газов выщелачивания подают в устройство 79 для комбинированной выработки тепла и электроэнергии, где его сжигают для обеспечения энергией и теплом процесса в целом. В частности, энергию вырабатывают на протяжении всего процесса для осуществления одной или более операций обработки, а тепло можно использовать в распылительной сушке 97. Обычно присутствующие газы включают водород, метан и аммиак.

Поток 75 суспендированного твердого вещества подают на фильтр 83 для отделения твердых веществ от жидкости. Твердые вещества представляют собой полезный побочный продукт процесса, который можно продавать и который обладает улучшенными свойствами, а следовательно ценностью, как отмечено выше.

Затем поток 73 растворенной соли подвергают обработке на стадиях, отличных от стадий, выполняемых ранее.

Поток 73 растворенной соли, подаваемый в распылительную сушилку 97, описано более подробно ниже. Распылительная сушилка приобретает преимущества от тепла, рециркулируемого из печи 51 и/или из устройства 79 для комбинированной выработки тепла и электроэнергии. Получаемый поток 91 соли намного суше, чем поток из испарителя, представленного на Фиг. 1.

Это не показано в воплощении, но поток 73 растворенной соли можно подавать в испаритель с получением потока пара, потока газообразных углеводородов (который также поступает в устройство 79 для комбинированной выработки тепла и электроэнергии) и потока 73 влажной соли, который затем направляют в распылительную сушилку 97, описанную выше. Проблема с потоком 91 соли состоит в том, что размер частиц соли относительно небольшой. Однако заявителем установлено, что данная проблема может быть устранена путем подачи потока 91 соли в гранулятор 99, описанный более подробно далее. Кроме того, заявителем установлено, что свойства потока соли и размер соли в потоке идеально подходят для гранулирования, без необходимости дополнительной обработки или введения добавок, таких как связующие.

Что касается потока продукта, поток 93 сухой соли теперь является гранулированным, что позволяет оптимизировать физические свойства, такие как размер гранул, для последующего повторного использования потока 93 сухой соли в качестве подаваемого потока 95 соли в печь 51.

Кроме того, известно, что гранулы имеют стандартный состав и, следовательно, обеспечивают более контролируемую подачу в печь 51, например, в показателях отношения хлорида натрия к хлориду калия (которое используют для контроля температуры плавления хлорида натрия). Также возможно смешивание различных гранул для обеспечения других вариантов подачи в печь 51.

Наконец, гранулы также больше подходят для хранения, например, они набирают влагу, в отличие от сухой соли, получаемой в качестве продукта согласно Фиг. 1.

Как показано на Фиг. 3, поток 73 растворенной соли поступает в распылительную сушилку 97 через уравнительный резервуар 200, причем поток в резервуар регулируют с помощью вентиля 202, чтобы поддерживать уровень раствора. Нижний уровнемер для открытия и верхний уровнемер для закрытия используют для управления вентилем 202. В уравнительном резервуаре 200 также обеспечен вход 204 для воды. Через выход 206 подают поток 73 растворенной соли в перистальтический насос, который перекачивает поток 73 растворенной соли в распылитель 210.

В распылитель 210 также подают отфильтрованный воздух.

В распылителе 210 используют форсунку, распыляющую две текучих среды в режиме параллельных потоков, но также возможно использовать вращающиеся форсунки и форсунки, распыляющие две текучих среды в фонтанном режиме.

Воздух высокой скорости сталкивается с текучей средой низкой скорости, разбивая ее на отдельные капли.

Распылитель 210 расположен в верхней части сушильной камеры 214, которая состоит из цилиндрической верхней части 216 и конической нижней части 218. На дне конической части 218 обеспечен выход 220 для порошка и боковой выход 222 для влажного воздуха.

Распыленная текучая среда непосредственно сталкивается с горячим воздухом, прошедшим через ступень 212 нагрева. Ступень 212 нагрева включает электрический источник тепла и воздухораспределители с перегородками для регулирования характера движения потока и теплопередачи в воздухе.

При поступлении в сушильную камеру 214 через распылитель 210, поток 73 растворенной соли вступает в тесный контакт с горячим воздухом. Это обеспечивает сушку в потоке горячего воздуха. На расстоянии от распылителя 210 сушильная камера 214 обеспечивает отделение сухого порошка от горячего воздуха, с прохождением их в соответствующие выходы.

Сухой порошок транспортируют в псевдоожиженном слое с помощью струйного насоса. Затем обеспечивают охлаждение и упаковку порошка.

Отделенный горячий воздух поступает в воздушный поток, выходящий в атмосферу, где обеспечены рукавные фильтры для удаления оставшегося порошка, или, в качестве альтернативной формы фильтрования, могут быть обеспечены циклоны.

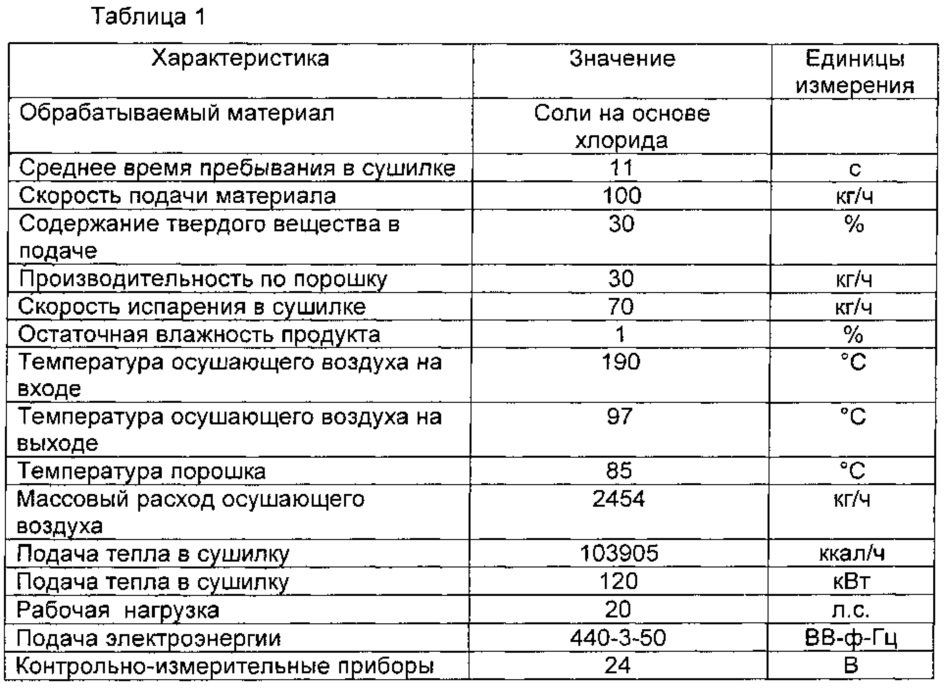

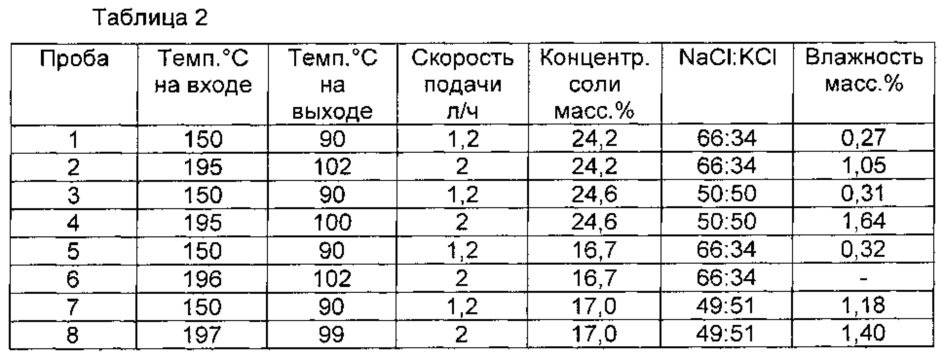

В нижеследующей таблице представлены некоторые типичные рабочие характеристики подходящей распылительной сушки

Продукт распылительной сушки имеет тщательно регулируемые характеристики распределения частиц по размерам, содержания остаточной влажности, насыпной плотности и морфологии.

В отношении достигнутых результатов, изменение содержания влаги, достигаемое посредством изменения условий, подробно показано в таблице 2.

Полученные частицы, при измерении с использованием сканирующего электронного микроскопа (СЭМ), имеют диаметр в основном приблизительно от 5 до 30 мкм в и по внешнему виду представляют собой блочные кристаллы. Исследование с помощью оптического микроскопа, также подтвердило, что частицы стремятся к образованию агломератов диаметром от 120 до 2500 мкм.

Гранулятор 99 является важным для увеличения размера продукта до размера, при котором он не склонен к уносу из печи воздушным потоком.

Роликовый пресс использовали для оценки пригодности порошка к гранулированию. Порошок подавали под действием силы тяжести через два противоположно вращающихся ролика. Трение между материалом и поверхностями роликов обеспечивало попадание порошка в узкое пространство между роликами, а существующие высокие нагрузки обеспечивали хорошее уплотнение порошка. Порошок удерживался в уплотненной форме без какого-либо связующего, воды или других добавок.

Тогда для получения гранул использовали роликовые грануляторы, в которых ролики несут противостоящие половинки, ограничивающие углубление, в котором формируют гранулы.

Методика позволяет легко достичь содержания влаги менее 0,2 масс. % и обеспечивает получение менее 2% материала диаметром менее 149 мкм (таким образом минимизируя количество присутствующих мелких частиц).

Реферат

Изобретение относится к способу и установке для обработки, в частности к обработке шлака для извлечения из него одного или более полезных компонентов. Способ обработки материала, который представляет собой верхний слой из процесса плавки металла, причем указанный верхний слой представляет собой шлак и содержит одну или более солей и один или более металлов, включающий: а) подачу шлака в пресс для шлака и прессование шлака; б) подачу прессованного шлака на стадию измельчения, включающую стадию дробления; где стадии (а) и (б) осуществляют до того, как температура шлака, извлеченного из печи, понизится ниже 350°C; указанный способ также включает: в) подачу шлака на стадию выщелачивания; г) получение продукта выщелачивания со стадии выщелачивания; д) подачу продукта выщелачивания на стадию распылительной сушки; е) получение твердого вещества со стадии распылительной сушки. Также заявлена установка обработки материала. Технический результат – повышение эффективности обработки шлака. 2 н. и 12 з.п. ф-лы, 3 ил., 2 табл.

Комментарии