Способ получения алюмоксанов - RU2668553C2

Код документа: RU2668553C2

Описание

Настоящее изобретение относится к новому способу получения алюмоксанов.

Алюмоксаны известны в промышленности, главным образом благодаря их применению в качестве компонентов катализаторов в катализаторах полимеризации, в особенности как со катализаторы в металлоценовых катализаторах, используемых при полимеризации или олигомеризации олефинов.

Алюмоксаны (также иногда называемые алюминоксанами) могут быть линейными, циклическими, олигомерными или полимерными структурами, где два или более атомов алюминия связаны между собой оксидным мостиком. Например, они имеют структуру типа R(-Al(-R)- O)n-Al-R2), где n - целое число, каждый R может независимо представлять собой алкильную или алкоксильную группу, и в некоторых случаях две или более группы R могут быть связаны между собой, образуя указанные циклические структуры, т.е. две группы R могут быть кислородным мостиком между двумя атомами алюминия. Когда по меньшей мере часть групп R - это метильные группы, алюмоксан называют метилалюмоксаном (MAO).

Алюмоксаны описаны в нескольких документах, таких как статья R Glaser et al., "Thermochemistry of the Initial Steps of Methylaluminoxane Formation. Aluminoxanes and Cycloaluminoxanes by Methane Elimination from Dimethylaluminum Hydroxide and Its Dimeric Aggregates" (Термохимия начальных стадий формирования метилалюмоксана. Алюмоксаны и циклоалюмоксаны, формируемые путем отщепления метана от диметилалюминийгидроксида и его димерных агрегатов), JACS, 2011, 133, 13323-13336; H. Sinn et al., "Ziegler-Natta Catalysis" (Катализ по Циглеру-Натта), Advances in Organometallic Chemistry, Volume 18, 1980, pp. 99-149; T Sugano et al., "Characterization of alumoxanes by27Al-NMR spectra" (Охарактеризовывание алюмоксанов по27Al-ЯМР-спектрам), Journal of Molecular Catalysis, Volume 82, Issue 1, 11 June 1993, pp. 93-101; E Gianetti et al., "Homogeneous Ziegler-Natta Catalysis. II. Ethylene polymerization by IVB transition metal complexes/methyl aluminoxane catalyst systems" (Гомогенный катализ по Циглеру-Натта. II. Полимеризация этилена под действием каталитических системам из комплексов переходных металлов IVB-группы/метилалюмоксанов), Journal of Polymer Science: Polymer Chemistry Edition, Volume 23, Issue 8, pp. 2117-2134, August 1985; и S. Pasynkiewicz, "Alumoxanes: Synthesis, structures, complexes and reactions" (Алюмоксаны: синтез, структуры, комплексы и реакции), Polyhedron, Volume 9, Issues 2-3, 1990, pp. 429-453.

В патенте US 5663394 описан способ получения метилалюмоксанов. Способ включает реакцию триметилалюминия с водой в органическом растворителе. Из-за неконтролируемой реакции триметиалюминия с водой (также описанной H. Winter в статье "The preparation of aluminoxane from trimethylaluminium at a defined surface of deeply cooled ice" (Получение алюмоксана из триметилалюминия на определенной поверхности в сильно охлажденном льде) в Macromol. Symp. 97, 119-125 (1995)), концентрация реагента-воды может быть только заниженной, и реакция прежде всего обеспечивает малую степень конверсии. В Примерах в документе упомянуто добавление воды в количестве около 0,2 мол. долей к заданному количеству триметилалюминия. Способ, описанный в указанном выше патенте US 5663394, описывает дополнительную стадию повторной переработки непрореагировавшего триметилалюминия вместе с растворителем и, таким образом, концентрирования полученного алюмоксана. В то же время реакция между водой и триметилалюминием не только позволяет получить желаемые алюмоксаны, но также и, как известно, приводит к образованию некоторых соединений алюминия, таких как выпадающие в осадок гидроксид алюминия и оксиды алюминия, и гелеобразованию. Как известно, проблемы, связанные с гелеобразованием и осаждением, ухудшаются, когда соотношение TMAL и H2O приближается к эквимолярному, что было бы желательно с точки зрения выхода реакции, и следует отметить, что в указанном патенте предпринята попытка по возможности избежать этих проблем путем введения заниженного количества реагента-воды и применения нескольких стадий повторной переработки и концентрирования.

Настоящее изобретение относится к улучшенному способу получения алкилалюмоксанов с высоким выходом и высокой степенью конверсии, который не требует стадий переработки отходов и отделения, как описано в вышеуказанном способе, соответствующем текущему уровню технологии. Кроме того, способ согласно настоящему изобретению можно осуществить при более высокой концентрации, т.е. его можно осуществлять при более низких количествах растворителя.

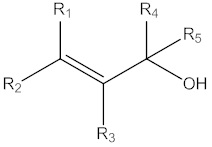

Наконец, изобретение относится к способу получения алкилалюмоксанов посредством реакции между алкилалюминием и замещенным аллильным спиртом по формуле

где каждая из групп R1 и R2 независимо друг от друга представляет собой алифатическую или ароматическую углеводородную группу, а R3, R4 и R5 независимо друг от друга могут быть такой же углеводородной группой, как и R1 и R2, но могут быть также атомом водорода в присутствии инертного органического растворителя.

Кроме того, открытие относится к алкилалюмоксанам, получаемым согласно указанному способу, и их применению в качестве компонентов в катализаторах, применяемых для способов полимеризации или олигомеризации олефинов, таких как способы получения полиэтилена, полипропилена или резины. Катализатор, в котором применяется алюмоксан, может быть гомогенным или гетерогенным катализатором в присутствии или в отсутствие подложки или носителя.

Применение спиртов, кетонов и карбоновых кислот при получении алюмоксанов описано в патенте US 5831109. Конкретных примеров спиртов не приведено, но указано, что они имеют структурную формулу ROH, где R - это алкил или арил. Следовательно, в этом документе не указаны никакие аллильные спирты.

В настоящем изобретении было обнаружено, что при реакции алкилалюминия со спиртом указанного конкретного замещенного аллильного типа реакция синтеза алюмоксанов протекает в мягком режиме, и ее можно лучше контролировать, чем в случае реакции с водой, и поэтому реагент-спирт, который поставляет кислород, можно вводить в больших количествах (чем воду) для получения улучшенного выхода и меньшего количества побочных продуктов. В то же время было обнаружено, что реакция не настолько медленная, чтобы требовалось добавлять много энергии для ее протекания. Иными словами, настоящее изобретение относится к способу получения алюмоксанов со сбалансированной реакционной способностью между исходными материалами. Помимо этого, реагенты-поставщики как алюминия, так и кислорода могут присутствовать в реакционной смеси в больших количествах или, говоря иначе, требуется использовать меньшее количество растворителя.

Способ согласно настоящему изобретению удобен, поскольку действительно приводит к большей степени конверсии, не требует того же числа стадий последующей обработки, таких как повторная переработка непрореагировавших исходных материалов и значительных количеств растворителя, и также не требует стадии отделения для удаления нежелательных побочных продуктов или непрореагировавших реагентов.

Как дополнительное преимущество было обнаружено, что реакция согласно настоящему изобретению по сравнению с использованием спиртов, которые не являются аллильными спиртами согласно изобретению, протекает при более мягких условиях, таких как более низкая температура. Поскольку замещенные аллильные спирты в настоящем изобретении реагируют с алкилалюминием в реакции синтеза алюмоксанов при более мягких условиях, реакция отличается большим выходом, более высокой степенью конверсии и меньшим формированием побочных продуктов, чем в случае других спиртов или воды.

Например, при сравнении применения пренола, который представляет собой замещенный аллильный спирт, в настоящем изобретении, с трет-бутанолом или аллильным спиртом (т.е. где все группы R1-R5 - это атом водорода, 2-пропен-1-ол), было установлено, что трет-бутанол необходимо несколько часов нагревать примерно при 100°C до получения достаточной степени превращения и что реакция с аллильными спертами вообще не протекает.

Следует отметить, что в патенте US 5670589 также описана реакция между алюмосодержащими металлорганическими материалами и спиртами, содержащими ненасыщенную связь углерод-углерод. Однако в этом документе описаны только реакции алюмоксанов с неаллильными ненасыщенными спиртами. В патенте EP1264847 в Примере 11 описана реакция алкилалюминия и аллильного спирта. Аллильный спирт не является замещенным аллильным спиртом согласно настоящему изобретению и, более того, продукт согласно патенту EP 1264847 - это не алюмоксан с по меньшей мере одной группой Al-O-Al в структуре. То же относится к патенту DE 2507532 и статье EI-ichi Negishi et al., "Scope of the palladium catalyzed coupling reaction of organometallic with allylic electrophiles. Effect of the leaving group" (Параметры реакции сочетания органометаллического соединения с аллильными электрофилами, катализируемой палладием. Влияние уходящей группы), Tetrahedron Letters, 1981, Vol. 22, No. 38, pp. 3737-3740, которые также относятся к алюмосодержащим молекулам, не содержащим группы Al-O-Al в своей структуре в отличие от алюмоксанов, являющихся целью настоящего изобретения.

Следует дополнительно отметить, что S. Pasynkiewicz и W. Ziemkowska в статье "Reactions of trimethylaluminium with 2-[methylbis(trimethylsiloxy)silyl]but-2-ene-1,4-diol: synthesis and structure of [Al(CH3)]-[OCH2(SiMe(OSiMe3)2)C=C(H)CH2O]2[Al(CH3)2]2" (Реакции триметилалюминия с 2-[метил-бис-(триметилсилокси)силил]бутил-2-ен-1,4-диолом: синтез и структура [Al(CH3)]-[OCH2(SiMe(OSiMe3)2)C=C(H)CH2O]2[Al(CH3)2]2) в Journal of Organometallic Chemistry, 437 (1992) 99-110, описывают реакцию триметилалюминия с аллильным спиртом, где R - это бис-(триметилсилокси)силил. Этот аллильный спирт отличается от приведенных в настоящем изобретении, и, кроме того, продукт реакции, указанный в данном документе, не является алюмоксаном, как описано во введении в настоящий патент (сформированные продукты не содержат структуры, включающей ковалентные связи Al-O-Al), и не является алюмоксаном, который можно использовать как каталитически активный компонент.

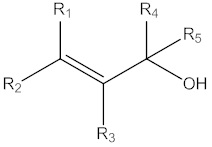

Изобретение, помимо предпочтительного варианта осуществления, относится к способу получения алкилалюмоксанов посредством реакции между алкилалюминием и замещенным аллильным спиртом по формуле

где каждая из групп R1 и R2 независимо друг от друга представляет собой алифатическую или ароматическую углеводородную группу, а R3, R4 и R5 независимо друг от друга могут быть такой же углеводородной группой, как и R1 и R2, или атомом водорода в присутствии инертного органического растворителя, содержащего носитель, и к нанесенным на подложку алюмоксанам, получаемым этим способом.

Преимущества указанного способа и продуктов заключаются в том, что сформированные алюмоксаны, нанесенные на носитель, проявляют большую стабильность при хранении и меньше подвержены загустеванию. Это приводит к дальнейшим преимуществам, когда возникает необходимость далее перерабатывать алюмоксаны.

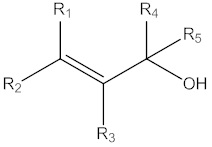

В предпочтительных вариантах осуществления замещенный аллильный спирт соответствует формуле

где каждая из групп R1 и R2 независимо друг от друга представляет собой разветвленную или неразветвленную алкильную или алкиленовую группу, которая предпочтительно представляет собой алкильную или алкиленовую группу, содержащую до 20 атомов углерода, а R3, R4 и R5 независимо друг от друга могут быть такой же алкильной или алкиленовой группой, как и R1 и R2, но могут быть также атомом водорода. Наиболее предпочтительны замещенные аллильные спирты, где R4 и R5 - это водородная группа.

Более предпочтительные аллильные спирты - это 3-метил-2-пентен-1-ол, 4-метил-3-пентен-2-ол, 3-метил-2-гексен-1-ол, 3-этил-2-пентен-1-ол, транс-3,7-диметил-2,6-октадиен-1-ол (гераниол) и 3-метил-2-бутен-1-ол (пренол). Наиболее предпочтителен пренол.

В предпочтительных вариантах осуществления алкилалюминий - это триалкилалюминий, где алкильные заместители - это алкильные группы, содержащие до 8 атомов углерода, более предпочтительно изобутил, этил или метил. Даже более предпочтительные алкилалюминиевые соединения - это соединения, где по меньшей мере 50%, даже более предпочтительно по меньшей мере 80% алкильных групп - это метил; наиболее предпочтителен триметилалюминий.

В способе согласно настоящему изобретению соотношение реагентов в одном варианте осуществления может составлять около 0,1-0,8 мол. экв. замещенного аллильного спирта на 1 эквивалент алкилалюминиевого реагента; однако предпочтительно использовать от 0,5 до 0,8 мол. экв., более предпочтительно от 0,6 до 0,75 мол. экв.

В некоторых вариантах осуществления способа алкилалюминий присутствует в количестве около 1,5-20 вес.% алюминия во всей реакционной смеси, которая при использовании триметилалюминия соответствует примерно 4-54 вес.% триметилалюминия во всей реакционной смеси. Предпочтительно количество алкилалюминия составляет от 5 до 20 вес.%, более предпочтительно 5-14 вес.% от всей реакционной смеси.

Как уже указано выше, это означает, что в способе согласно настоящему изобретению требуется использовать значительно меньше растворителя по сравнению со способами согласно современному уровню техники, хотя, конечно, возможно использовать больше растворителя и удалить или упарить его позже.

В еще одном варианте осуществления способов согласно изобретению на первой стадии замещенный аллильный спирт добавляют к раствору триалкилалюминия в инертном растворителе, который затем вводят в суспензию в инертном растворителе, в некоторых случаях содержащей носитель, после чего дополнительно добавляют алкилалюминий и подвергают термообработке полученную реакционную смесь (суспензия).

В более предпочтительном варианте осуществления на первой стадии молярное соотношение между замещенным аллильным спиртом и триалкилалюминием составляет от 0,9:1 до 1:0,9, а дополнительный добавляемый алкилалюминий вводят в молярном количестве от 0,2 до 0,6 мол. % из расчета на общее количество замещенного аллильного спирта, предпочтительно в итоге с общим молярным отношением спирта к алюминию между 0,6 и 0,75 молярными эквивалентами, как указано выше.

В еще одном предпочтительном варианте осуществления данный способ осуществляют в присутствии алюмоксана, в некоторых случаях в непрерывном или полунепрерывном режиме. Еще более предпочтительно способ включает сначала получение замещенного аллильного спирта и алкилалюминия в инертном органическом растворителе и (в полунепрерывном или непрерывном режиме) добавление или введение этого аддукта к ранее сформированному алюмоксану в инертном органическом растворителе, в некоторых случаях содержащем носитель, или наоборот, хотя добавление или введение алюмоксана в аддукт менее предпочтительно, поскольку впоследствии может быть сложнее контролировать реакцию. Поскольку алюмоксан действует как катализатор в реакции, что способствует образованию (большего количества) алюмоксана, этот способ осуществления способа согласно изобретению более благоприятен. Также при осуществлении реакции при помощи этого способа можно лучше контролировать экзотермическую природу реакции.

Как известно квалифицированному специалисту, подходящие температуры реакций во время процесса зависят от выбора исходных материалов. Подходящие температуры - между 0°C и температурой кипения с обратным холодильником, в предпочтительном варианте осуществления - между 0 и 100°C, более предпочтительно между 0°C и 80°C, еще более предпочтительно между 10 и 50°C и наиболее предпочтительно между 20 и 40°C.

Однако при наличии носителя во время синтеза реакционную смесь предпочтительно нагревают до температуры более 80°C, даже более предпочтительно выше 90°C. В одном варианте осуществления температура предпочтительно составляет менее 200°C. Даже более предпочтительный способ осуществления процесса в присутствии носителя - это кипячение с обратным холодильником в инертном органическом растворителе.

Инертный органический растворитель, в котором осуществляют способ согласно настоящему изобретению, может быть любым органическим углеводородным растворителем, который, как известно квалифицированному специалисту, не реагирует с алкилалюминиевым соединением. Примеры этого - алканы, такие как гептаны, гексаны или ароматические соединения, такие как толуол, ксилол, этиленбензол, кумол, мезителен. Предпочтительно растворитель - толуол. Из числа инертных растворителей предполагается исключить также растворители, способные образовывать комплексы с алюмосодержащими реагентами, примеры которых - растворители, содержащие атом кислорода или азота вроде простых эфиров, таких как тетрагидрофуран.

Примеры носителя включают неорганические или органические материалы подложки, которые могут быть пористыми материалами подложки, а алюмоксаны могут быть адсорбированными на них или абсорбированными в них. Неограничивающие примеры подходящих подложек включают соединения, содержащие группы 2, 3, 4, 5, 13 и 14 оксидов и хлоридов. Подходящие подложки могут включать, например, оксид кремния, оксид магния, оксид титана, оксид циркония, монтмориллонит, филлосиликат, оксид алюминия, смешанный оксид кремния-алюминия, смешанный оксид кремния-хрома, смешанный оксид кремния-титана, хлорид магния, графит, оксид магния, оксид титана, оксид циркония и др. Также могут быть пригодны сочетания подложек, включая, например, оксид кремния-хрома, оксид кремния-оксид алюминия, оксид кремния-оксид титана и др. В одном варианте осуществления подходящей подложкой является пирогенный или жженый кремнезем. Подложка может обладать средним размером частиц в диапазоне от примерно 0,1 до примерно 90 мкм или от примерно 1 до примерно 40 мкм, или от примерно 5 до примерно 40 мкм.

Эта подложка, такая как неорганический оксид, может обладать площадью поверхности в диапазоне от примерно 10 до примерно 700 м2/г, объемом пор в диапазоне от примерно 0,1 до примерно 4,0 см3/г и средним размером частиц в диапазоне от примерно 1 до примерно 500 мкм. В некоторых вариантах осуществления эта подложка может обладать площадью поверхности в диапазоне от примерно 50 до примерно 500 м2/г, объемом пор в диапазоне от примерно 0,5 до примерно 3,5 см3/г и средним размером частиц в диапазоне от примерно 10 до примерно 200 мкм. В некоторых вариантах осуществления эта подложка может обладать площадью поверхности в диапазоне от примерно 100 до примерно 400 м2/г, объемом пор в диапазоне от примерно 0,8 до примерно 3,0 см3/г и средним размером частиц в диапазоне от примерно 5 до примерно 100 мкм. В некоторых вариантах осуществления средний размер частиц подложки может составлять от примерно 1 до примерно 50 мкм. В некоторых вариантах осуществления средний размер пор в подложке может быть в интервале от примерно 10 до примерно 1000 Å, от примерно 50 до примерно 500 Å или от примерно 75 до примерно 350 Å.

Изобретение проиллюстрировано (сравнительными) Примерами, приведенными ниже.

ПРИМЕРЫ

Сравнительный пример 1

Аллильный спирт в качестве реагента

В стеклянный флакон на 30 мл, оснащенный магнитной мешалкой, загружали 6,1 г толуола и 2,7 г (37,5 ммоль) триметилалюминия (например, AkzoNobel). К этому раствору медленно добавляли 0,44 г (7,5 ммоль) аллильного спирта (например, Baker), что приводило к экзотермической реакции с формированием газа.

1H-ЯМР-анализ продукта реакции продемонстрировал пик в области Al-Me, что указывает на наличие промежуточных продуктов.

Реакционную смесь оставляли при перемешивании при комнатной температуре в течение 20 ч.

Затем смесь нагревали до 105°C (на масляной бане) в течение 45 мин.

1H-ЯМР-анализ не показал значительных изменений в составе реакционной смеси. Формирования алюмоксанов отмечено не было.

Сравнительный пример 2

Бензильный спирт в качестве реагента

В стеклянный флакон на 30 мл, оснащенный магнитной мешалкой, загружали 6,1 г толуола и 2,7 г (37,5 ммоль) триметилалюминия (например, AkzoNobel). К этому раствору медленно добавляли 0,81 г (7,5 ммоль) бензильного спирта (например, Baker), что приводило к экзотермической реакции с формированием газа.

1H-ЯМР-анализ продукта реакции продемонстрировал пик в области Al-Me, что указывает на наличие промежуточных продуктов.

Реакционную смесь оставляли при перемешивании при комнатной температуре в течение 20 ч. Затем смесь нагревали до 105°C (на масляной бане) в течение 45 мин.1H-ЯМР-анализ не показал значительных изменений в составе реакционной смеси. Формирования алюмоксанов отмечено не было.

Пример 3

Пренол в качестве реагента со стадией нагрева

В стеклянный флакон на 30 мл, оснащенный магнитной мешалкой, загружали 6,1 г толуола и 2,7 г (37,5 ммоль) триметилалюминия (например, AkzoNobel). К этому раствору медленно добавляли 0,66 г (7,5 ммоль) пренола (Sigma-Aldrich), что приводило к экзотермической реакции с формированием газа.

1H-ЯМР-анализ продукта реакции после введения реагента продемонстрировал много низких пиков в области Al-Me, что указывает на наличие промежуточных продуктов. Реакционную смесь оставляли при перемешивании при комнатной температуре в течение 20 ч.

Затем смесь нагревали до 105°C (на масляной бане) в течение 45 мин.

1H-ЯМР-анализ показал, что низкие промежуточные пики пропали, и продемонстрировал формирование широкого сигнала рядом с пиком TMAL, что подтверждало образование метилалюмоксана.

Пример 4

Пренол в качестве реагента

В двустенный стеклянный реактор на 1000 мл, оснащенный верхнеприводной мешалкой, загружали 683,72 г толуола. Далее добавляли 27,28 г (379 ммоль) триметилалюминия (например, AkzoNobel).

В течение 1 ч равномерно добавляли 6,52 г (76 ммоль) пренола (Sigma-Aldrich), растворенного в 20 г толуола. Происходила экзотермическая реакция, и выделялся газообразный метан. Реакционную смесь во время добавления пренола выдерживали при 25°C при помощи системы контроля температуры Julabo. По окончании введения пренола реакционную смесь перемешивали в течение 22 ч при 25°C. Затем избыток триметилаллюминия и толуола выпаривали при помощи роторного испарителя Büchi, установленного на давление 139 мбар, с применением масляной бани, установленной на 80°C. Триметилалюминий/толуол упаривали до получения 18 г концентрированного раствора. Газовый хроматографический анализ гидролизованных образцов показал только следы пренола.1H-ЯМР-анализ подтвердил формирование метилалюмоксанов.

Пример 5

Пренол в качестве реагента в присутствии алюмоксана как катализатора

В двустенный стеклянный реактор на 250 мл, оснащенный верхнеприводной мешалкой, загружали 113 г толуола.

Содержимое реактора охлаждали до 18°C с использованием системы контроля температуры Julabo. К толуолу добавляли 32,66 г (454 ммоль) триметилалюминия (например, AkzoNobel).

Далее добавляли каталитическое количество метилалюмоксана (17,5 г, 7 вес.% Al). Когда температура стабилизировалась, добавляли пренол (Sigma-Aldrich) со скоростью 0,165 мл/мин с применением ВЭЖХ-насоса. Во время ввода пренола имела место экзотермическая реакция и выделялся газообразный метан. Реакционную смесь выдерживали приблизительно при 25°C.

В течение интервала времени 210 мин был введен пренол в количестве всего 29,30 г (340 ммоль пренола, 0,75 экв.).

Реакционную смесь оставляли при перемешивании при 25°C в течение 24 ч.

Газовый хроматографический анализ гидролизованных образцов показал только следы пренола.1H-ЯМР-анализ подтвердил формирование метилалюмоксанов.

Пример 6

Пренол как реагент, добавляемый к алюмоксану

В двустенный стеклянный реактор на 250 мл, оснащенный верхнеприводной мешалкой, загружали 115 г толуола.

Содержимое реактора охлаждали до 18°C с использованием системы контроля температуры Julabo.

Затем добавляли 32,66 г (454 ммоль) триметилалюминия (например, AkzoNobel). Когда температура стабилизировалась, добавляли пренол (Sigma-Aldrich) со скоростью 0,154 мл/мин с применением ВЭЖХ-насоса. Во время ввода пренола имела место экзотермическая реакция и выделялся газообразный метан. Реакционную смесь выдерживали приблизительно при 25°C.

В течение интервала времени 210 мин было введено всего 27,35 г (318 ммоль пренола, 0,7 экв.) пренола.

После введения всего пренола реакционную смесь вводили в 17,5 г метилалюмоксана во втором двустенном стеклянном реакторе на 250 мл, оснащенном верхнеприводной мешалкой. Во время введения реакционной смеси имела место вторая экзотермическая реакция. Температуру реакционной смеси во втором реакторе поддерживали равной 25°C.

Анализ методом газовой хроматографии гидролизованных образцов после добавления реакционной смеси к метилалюмоксану показал только следы пренола.1H-ЯМР-анализ подтвердил формирование метилалюмоксанов.

Пример 7

Пренол как реагент, добавляемый к алюмоксану

В двустенный стеклянный реактор на 250 мл, оснащенный верхнеприводной мешалкой, загружали 115 г толуола.

Содержимое реактора охлаждали до 18°C с использованием системы контроля температуры Julabo.

Затем добавляли 32,66 г (454 ммоль) триметилалюминия (например, AkzoNobel).

Когда температура стабилизировалась, добавляли пренол (Sigma-Aldrich) со скоростью 0,154 мл/мин с применением ВЭЖХ-насоса. Во время ввода пренола имела место экзотермическая реакция и выделялся газообразный метан. Реакционную смесь выдерживали приблизительно при 25°C.

В течение интервала времени 210 мин было введено всего 27,35 г (318 ммоль пренола, 0,7 экв.) пренола.

После введения всего пренола реакционную смесь охлаждали до -18°C. Затем медленно добавляли 17,5 г метилалюмоксана, поддерживая температуру реакционной смеси ниже -16°C.

Затем реакционную смесь прокачивали через нагретую спираль (внутренний диаметр 2,8 мм, внутренний объем около 8 мл) при 70°C со скоростью около 4 мл/мин, что приводило к экзотермической реакции в спирали. Реакционную смесь, поступавшую из спирали, собирали и охлаждали до 25°C.

Анализ гидролизованных образцов методом газовой хроматографии после пропускания реакционной смеси через нагретую спираль показал только следы пренола.1H-ЯМР-анализ подтвердил формирование метилалюмоксанов.

Пример 8

Непрерывный процесс с пренолом в качестве реагента и с непрерывным добавлением к алюмоксану

Раствор 22,1 вес.% триметилалюминия в толуоле получали путем растворения 146,97 г (2,041 мол) триметилалюминия (AkzoNobel) в 519,03 г толуола (Baker).

Двустенный стеклянный реактор на 30 мл (реактор 1), оснащенный верхнеприводной мешалкой, заполняли 24 г раствора триметилалюминия.

Раствор охлаждали до 10°C и добавляли пренол (Sigma-Aldrich) со скоростью 296 мл/мин.

В это время во второй двустенный стеклянный реактор на 30 мл (реактор 2), оснащенный верхнеприводной мешалкой и линией слива, соединенной с приемной колбой, вносили 25 г ранее полученного раствора метилалюмоксана (7 вес.% Al) в толуоле (AkzoNobel).

Через 17 мин, когда было уже добавлено 4,31 г (50 ммоль) пренола, в реактор 1 добавляли раствор триметилалюминия со скоростью 100 мл в час.

Одновременно содержимое реактора 1 добавляли к раствору PMAO в реактор 2 с такой скоростью, что уровень жидкости в реакторе 1 оставался постоянным. Температуру в реакторе 2 поддерживали приблизительно при 25°C.

Метилалюмоксан, который непрерывно формировался в реакторе 2, собирали в приемную колбу через сливную линию.

Пример 9

Гераниол как реагент со стадией нагрева

В стеклянный флакон на 30 мл, оснащенный магнитной мешалкой, загружали 6,1 г толуола и 2,7 г (37,5 ммоль) триметилалюминия (например, AkzoNobel). К этому раствору медленно добавляли 4,05 г (26,3 ммоль) гераниола (Sigma-Aldrich), что приводило к экзотермической реакции с формированием газа.1H-ЯМР-анализ продукта реакции после введения реагента продемонстрировал много низких пиков в области Al-Me, что указывает на наличие промежуточных продуктов.

Реакционную смесь оставляли при перемешивании при комнатной температуре в течение 20 ч. Затем смесь нагревали до 105°C (на масляной бане) в течение 45 мин.

1H-ЯМР-анализ показал, что низкие промежуточные пики пропали, и продемонстрировал формирование широкого сигнала рядом с пиком TMAL, что подтверждало образование метилалюмоксана.

Пример 10

Приготовление добавляемого алкоксидного промежуточного продукта с пренолом в качестве реагента

В двустенный стеклянный реактор на 250 мл, оснащенный верхнеприводной мешалкой, загружали 26,0 г толуола. Содержимое реактора охлаждали до 18°C с использованием системы контроля температуры Julabo. К толуолу добавляли 26,1 г (363 ммоль) триметилалюминия (например, AkzoNobel). Когда температура стабилизировалась, добавляли пренол (Sigma-Aldrich) со скоростью 0,175 мл/мин с применением ВЭЖХ-насоса. Во время ввода пренола имела место экзотермическая реакция и выделялся газообразный метан. Реакционную смесь выдерживали при 25°C.

В течение интервала времени 210 мин был введен пренол в количестве всего 31,24 г (363 ммоль пренола, 1 экв.).

Пример 11

In-situ получение нанесенного на подложку метилалюмоксана с пренолом в качестве реагента и со стадией нагрева

К раствору промежуточного соединения-алкоксида, приготовленного согласно Примеру 10, добавляли 0,43 мол. экв. триметилалюминия. Затем эту смесь добавляли к суспензии прокаленного оксида кремния в толуоле. Суспензию нагревали вплоть до кипения с обратным холодильником. Приблизительно при 97°C имела место экзотермическая реакция, которая вызывала кипение с обратным холодильником реакционной смеси. Через 4 ч кипячения с обратным холодильником реакционную смесь охлаждали до приблизительно 100°C и фильтровали. Пропитанный оксид кремния дважды промывали толуолом и сушили в вакууме. В фильтрате были обнаружены только следы метилалюмоксана.

Анализ методом SEM-EDX показал однородное распределение алюминия в частице оксида кремния.

Пример 12

In-situ получение нанесенного на подложку метилалюмоксана с пренолом в качестве реагента со стадией нагрева при добавлении носителя до добавления алкилалюминиевого соединения

К суспензии прокаленного оксида кремния в толуоле добавляли соединение промежуточного соединения-алкоксида (6,3 ммоль), полученного согласно Примеру 10. Суспензию перемешивали в течение 1 ч. Далее добавляли 0,41 мол. экв. триметилалюминия. Суспензию нагревали вплоть до кипения с обратным холодильником. Приблизительно при 97°C имела место экзотермическая реакция, которая вызывала кипение с обратным холодильником реакционной смеси. Через 4 ч кипячения с обратным холодильником реакционную смесь охлаждали до приблизительно 100°C и фильтровали. Пропитанный оксид кремния дважды промывали толуолом и сушили в вакууме. В фильтрате метилалюмоксана обнаружено не было.

Анализ методом SEM-EDX показал однородное распределение алюминия в частице оксида кремния.

Пример 13

In-situ получение нанесенного на подложку метилалюмоксана с пренолом в качестве реагента и со стадией нагревания, добавление алкилалюминиевого соединения

К суспензии прокаленного оксида кремния в толуоле добавляли соединение промежуточного соединения-алкоксида, полученного согласно Примеру 10.

Суспензию нагревали вплоть до кипения с обратным холодильником. Смесь (2,2 мол. экв. по отношению к первой порции промежуточного раствора) и (1 мол. экв. по отношению к первой порции промежуточного раствора) TMAL медленно добавляли в суспензию, подвергаемую кипячению с обратным холодильником. Через 4 ч кипячения с обратным холодильником реакционную смесь охлаждали до приблизительно 100°C и фильтровали. Пропитанный оксид кремния дважды промывали толуолом и сушили в вакууме. В фильтрате метилалюмоксана обнаружено не было.

Пример 14

In-situ получение нанесенного на подложку метилалюмоксана в присутствии каталитического количества метилалюмоксана со стадией нагревания

Оксид кремния был суспендирован в толуоле (Baker). Приблизительно через 10 мин к суспензии добавили раствор PMAO (7,0 вес.% Al, 0,1 мол. экв. от всего целевого алюминия). Суспензию перемешивали в течение 1 ч. Затем добавили продукт из Примера 10 (полученный ранее раствор промежуточного вещества (0,72 мол. экв. всего целевого алюминия)) и триметилалюминий (0,18 мол. экв. всего целевого алюминия). Реакционную смесь перемешивали в течение 1 ч. После 1 ч перемешивания суспензию нагревали до кипения с обратным холодильником. Во время нагрева была отмечена экзотермическая реакция. Суспензию подвергали кипячению с обратным холодильником в течение 4 ч. Затем суспензию охлаждали до 100°C. Суспензию фильтровали через фильтр из фриттованного стекла 3G, дважды промывали толуолом и сушили.

Пример 15

Сравнение стабильности при хранении алюмоксана, нанесенного и не нанесенного на подложку

Как образец алюмоксана в Примере 8, так и нанесенный на оксид кремния алюмоксан, полученный в Примере 13, хранили в течение 3 недель при 25°C. Вязкость алюмоксана повышалась, а физические свойства алюмоксана, нанесенного на оксид кремния, не изменились.

Реферат

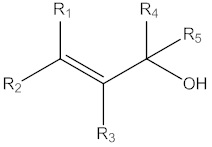

Изобретение относится к способу получения алкилалюмоксанов посредством реакции алкилалюминия с замещенным аллильным спиртом формулы,где каждая из групп Rи Rнезависимо представляет собой алифатическую или ароматическую углеводородную группу, и R, Rи Rпредставляют собой атомы водорода, в присутствии инертного органического растворителя. При этом используют 0,1-0,8 мол. экв. замещенного аллильного спирта в расчете на 1 экв. алкилалюминия. Также предложен продукт, получаемый предложенным способом. Изобретение позволяет получить алкилалюмоксаны с высоким выходом и степенью конверсии. 2 н. и 12 з.п. ф-лы, 15 пр.

Формула

Комментарии