Бесцветный монокристаллический алмаз, полученный химическим осаждением из газовой фазы при высокой скорости роста - RU2398922C2

Код документа: RU2398922C2

Чертежи

Описание

Заявление о правах государства

Настоящее изобретение было сделано при государственной поддержке по гранту №EAR-0421020, финансируемому Национальным научным фондом. Государству принадлежат определенные права на данное изобретение.

Включение в описание изобретения представленных на компакт-диске материалов путем ссылки

Не производится

Порядковый перечень

Не применяется

Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения алмаза. В частности, настоящее изобретение относится к способу получения бесцветного монокристаллического алмаза с высокой скоростью роста химическим осаждением из газовой фазы в СВЧ-плазме в камере осаждения.

Описание предшествующего уровня техники

Крупномасштабное производство синтетических алмазов уже давно является объектом интереса исследователей и производителей. Помимо того, что алмаз является ювелирным материалом, он также самый твердый из известных материалов, обладает самой высокой теплопроводностью и прозрачен для широкого спектра электромагнитного излучения. Следовательно, кроме ювелирного дела, он ценен для многих других отраслей промышленности.

В течение последних, по меньшей мере, двадцати лет прибегали к способу производства небольших количеств алмаза химическим осаждением из газовой фазы. Как сообщается B.V.Spitsyn и др. в «Vapor Growth of Diamond on Diamond and Other Surfaces», Journal of Crystal Growth, т.52, стр.219-226, этот способ заключается в химическом осаждении алмаза из газовой фазы на подложку с использованием смеси метана или другого простого газообразного углеводорода и водорода при пониженном давлении и температуре от 800 до 1200°С. Благодаря наличию в смеси газообразного водорода в ходе зародышеобразования и роста алмаза предотвращается образование графита. Сообщается о достижении этим способом скорости роста до 1 мкм/ч.

В последующих работах, как, например, Kamo и др. «Diamond Synthesis from Gas Phase in Microwave Plasma», Journal of Crystal Growth, т.62, стр.642-644, было продемонстрировано производство алмаза химическим осаждением из газовой фазы в СВЧ-плазме под давлением 1-8 кПа при температуре 800-1000°С, СВЧ-мощности 300-700 Вт и частоте 2,45 ГГц. Kamo и др. использовали концентрацию газообразного метана 1-3%. Максимальная скорость роста, достигнутая способом осаждения из газовой фазы в СВЧ-плазме, составила, как сообщается, 3 мкм/ч. В описанных выше и ряде других способов скорость роста не превосходит величины нескольких микрометров в час.

До недавнего времени способами, обеспечивающими более высокую скорость роста, получали только поликристаллические формы алмаза. Однако, уже стали известны новые способы увеличения скорости роста монокристаллических алмазов, получаемых химическим осаждением из газовой фазы (Single-Crystal Chemical Vapor Deposition diamonds, далее - SC-CVD алмазы), которые открывают новые возможности использования алмазов в ювелирном деле, оптике и электронике [1, 2]. Некоторые другие группы начали выращивать SC-CVD алмазы [3, 4, 5]. Однако, SC-CVD алмазы, о которых до сих пор сообщалось, относительно небольшие и/или имеют дефекты. Производство больших (например, более трех карат, как выпускаемые серийно в условиях высоких давлений и высоких температур синтетические желтые алмазы типа Ib), бесцветных, бездефектных синтетических алмазов остается проблемой из-за их медленного роста или других технических трудностей [7, 8, 9]. Цвет SC-CVD алмаза без обработки в условиях высоких давлений и высоких температур может изменяться от светло- до темно-коричневого, что ограничивает его использование в ювелирном деле, оптике, научных исследованиях и электронике на основе алмазов [6, 7, 8]. SC-CVD алмазы отнесены к типу IIa, то есть алмазам, содержащим менее 10 частей на миллион азота и имеющим окраску и другие оптические свойства, обуславливаемые наличием различных дефектов и/или примесей.

Монокристаллические коричневые SC-CVD алмазы толщиной 4,5 мм можно получить при высокой скорости роста - около 100 мкм/ч - при добавлении азота и осаждении на рассеченных кристаллах-затравках SC-CVD алмазов, а не природных или синтетических, полученных в условиях высоких давлений и высоких температур [1, 2]. Кристалл алмаза в 10 карат примерно в 5 раз крупнее производимых промышленно в условиях высоких давлений и высоких температур и SC-CVD алмазов, описываемых в работах [7, 8, 9, 10]. Монокристаллические алмазы большей массы (более 100 карат) нужны для научных исследований, проводимых при высоких давлениях, в качестве рабочих контактов; а кристаллы с большим поперечным размером (более 2,5 см) требуются для использования в качестве лазерных окон или подложки в электронных устройствах. Во всех приведенных случаях необходимы высокое качество, с точки зрения оптических свойств (прозрачность для УФ-, видимого и ИК-излучения), и химическая чистота. Недостатком, вызывающим определенные проблемы, производимых до сих пор больших SC-CVD алмазов является их коричневатая окраска.

Делались попытки добавления кислорода при выращивании поликристаллического алмаза химическим осаждением из газовой фазы. К полученным в результате этого эффектам относится расширение области образования алмаза [12], снижение концентрации примесей кремния и водорода [13], предпочтительное травление углерода неалмазной структуры [11, 14] и стремление избежать растрескивания алмаза из-за отсутствия примесей [13]. Объектом этих усилий было травление и синтез поликристаллических алмазов, а не производство SC-CVD алмазов.

В патенте США №6858078, выданном Hemley и др., изложено описание устройства и способа производства алмаза. Раскрываемые устройство и способ, хотя и являются первопроходческими достижениями в области ускоренного производства SC-CVD алмазов, пригодны только для получения светло-коричневых алмазов.

Таким образом, по-прежнему существует потребность в производстве больших высококачественных монокристаллических алмазов с высокой скоростью роста и в способе, позволяющем изготавливать такие алмазы бесцветными (то есть прозрачными для УФ-, видимого и ИК-излучения).

Сущность изобретения

Таким образом, настоящее изобретение заключается в способе производства алмаза, позволяющем, в основном, устранить одну или более проблем, обусловленных ограничениями и недостатками, свойственными предшествующему уровню техники.

Объектом настоящего изобретения является способ получения алмаза химическим осаждением из газовой фазы в СВЧ-плазме с высокой скоростью роста.

Дополнительные признаки и преимущества настоящего изобретения будут изложены в следующем ниже описании и частично станут понятны из этого описания или при использовании изобретения на практике. Задачи и другие преимущества настоящего изобретения реализуются и достигаются при помощи устройства, особым образом показанного в письменном описании и формуле изобретения, а также прилагаемых чертежах.

Для достижения этих и других преимуществ и в соответствии с задачей настоящего изобретения, реализованного и подробно описанного, один из вариантов осуществления изобретения включает регулирование температуры поверхности роста алмаза так, чтобы градиенты температуры на поверхности роста алмаза не превышали примерно 20°С, и выращивание на этой поверхности роста монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме при температуре роста в камере осаждения, атмосфера в которой содержит от примерно 8% до примерно 20% СН4 на единицу Н2 и от примерно 5% до примерно 25% О2 на единицу СН4.

В другом варианте осуществления настоящего изобретения способ получения алмаза включает регулирование температуры поверхности роста алмаза и выращивание на этой поверхности роста монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме при температуре роста в камере осаждения, атмосфера в которой имеет давление от примерно 100 до примерно 300 торр и содержит от примерно 8% до примерно 20% СН4 на единицу Н2 и от примерно 5% до примерно 25% О2 на единицу СН4.

В другом варианте осуществления настоящего изобретения способ получения алмаза включает регулирование температуры поверхности роста алмаза и выращивание на этой поверхности роста монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме при температуре роста от примерно 700°С до примерно 1100°С в камере осаждения, атмосфера в которой содержит от примерно 8% до примерно 20% СН4 на единицу Н2 и от примерно 5% до примерно 25% О2 на единицу СН4.

В другом варианте осуществления настоящего изобретения способ производства алмаза включает регулирование температуры поверхности роста алмаза и выращивание на этой поверхности роста монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме при температуре роста в камере осаждения, атмосфера в которой содержит от примерно 8% до примерно 20% СН4 на единицу Н2 и от примерно 5% до примерно 25% О2 на единицу СН4, причем скорость роста превышает примерно 50 мкм/ч.

В другом варианте осуществления настоящего изобретения способ получения алмаза включает регулирование температуры поверхности роста алмаза и выращивание на этой поверхности роста монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме при температуре роста в камере осаждения, атмосфера в которой содержит от примерно 8% до примерно 20% СН4 на единицу Н2 и от примерно 5% до примерно 25% О2 на единицу СН4, причем масса выращиваемого алмаза превышает 10 карат.

В другом варианте осуществления настоящего изобретения способ получения алмаза включает регулирование температуры поверхности роста алмаза и выращивание на этой поверхности роста монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме при температуре роста в камере осаждения, атмосфера в которой содержит от примерно 8% до примерно 20% СН4 на единицу Н2 и от примерно 5% до примерно 25% О2 на единицу СН4, причем получаемый алмаз является, по существу, бесцветным и характеризуется таким же спектром поглощения УФ и видимого излучения, как и искусственный алмаз типа IIa, полученный в условиях высоких давлений и высоких температур.

В другом варианте осуществления настоящего изобретения способ получения алмаза включает способ получения, заключающийся в регулировании температуры поверхности роста алмаза так, чтобы температура растущих кристаллов алмаза лежала в диапазоне 900-1400°С, при этом алмаз закреплен в теплоотводящем держателе, изготовленном из материала с высокой температурой плавления и высокой теплопроводностью, что позволяет минимизировать градиенты температуры на поверхности роста алмаза; и выращивании монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме на поверхности роста в камере осаждения, атмосфера в которой содержит от примерно 8% до примерно 20% СН4 на единицу Н2 и от примерно 5% до примерно 25% О2 на единицу СН4.

Следует понимать, что и вышеприведенное общее описание и следующее далее подробное описание носят иллюстративный и пояснительный характер и предназначены для дополнительного разъяснения изобретения, изложенного в формуле изобретения.

Краткое описание чертежей

Прилагаемые чертежи, приводимые для дополнительного разъяснения изобретения, включаемые в данное описание и составляющие его часть, иллюстрируют варианты осуществления настоящего изобретения и наряду с описанием служат для объяснения принципов настоящего изобретения.

Фиг.1 представляет собой схему установки для получения алмаза, соответствующей одному из вариантов настоящего изобретения, на которой изображено поперечное сечение устройства осаждения с узлом держателя образца, предназначенного для стационарного закрепления алмаза в ходе его роста.

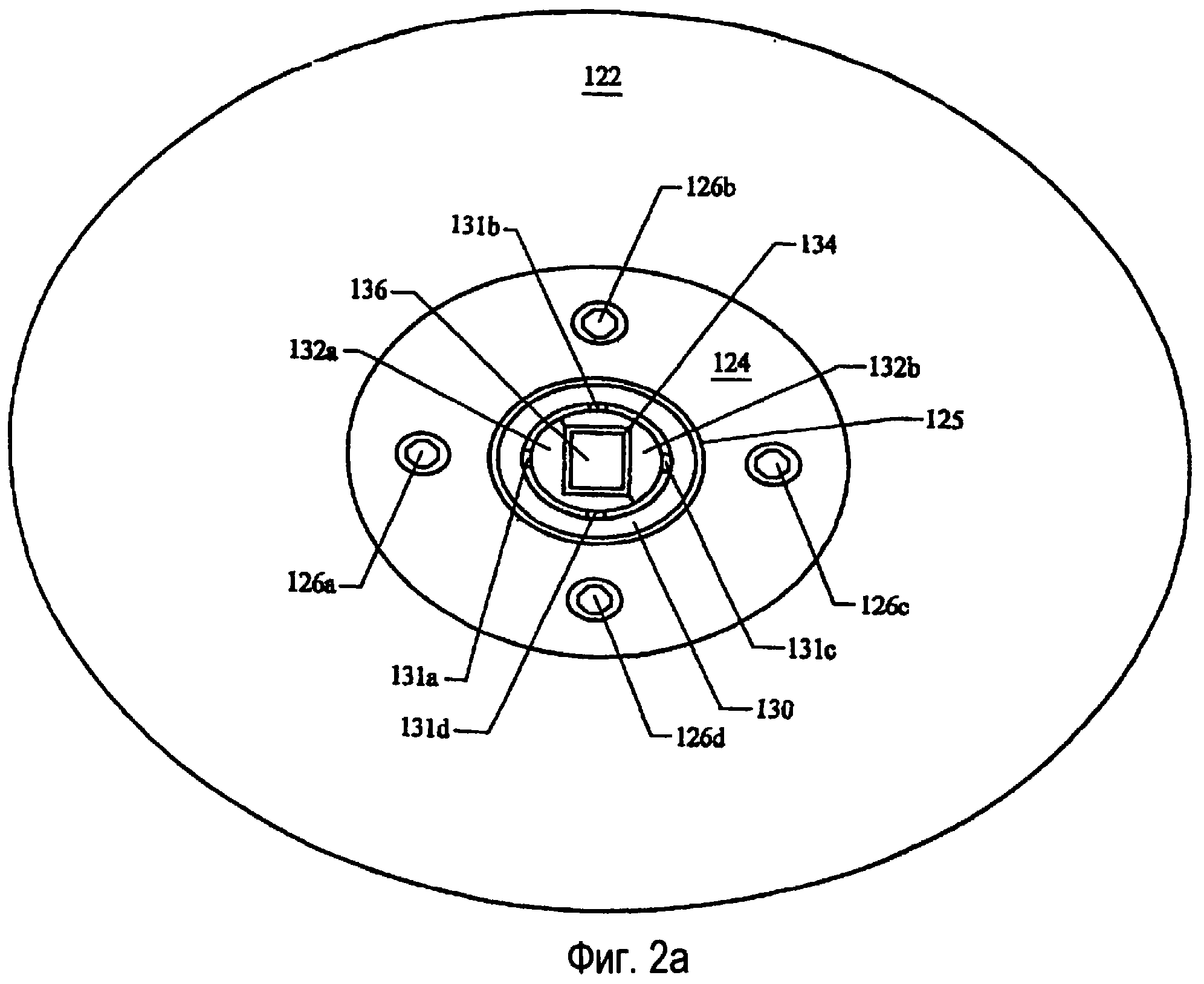

Фиг.2а представляет собой вид в перспективе устройства осаждения, показанного на фиг.1.

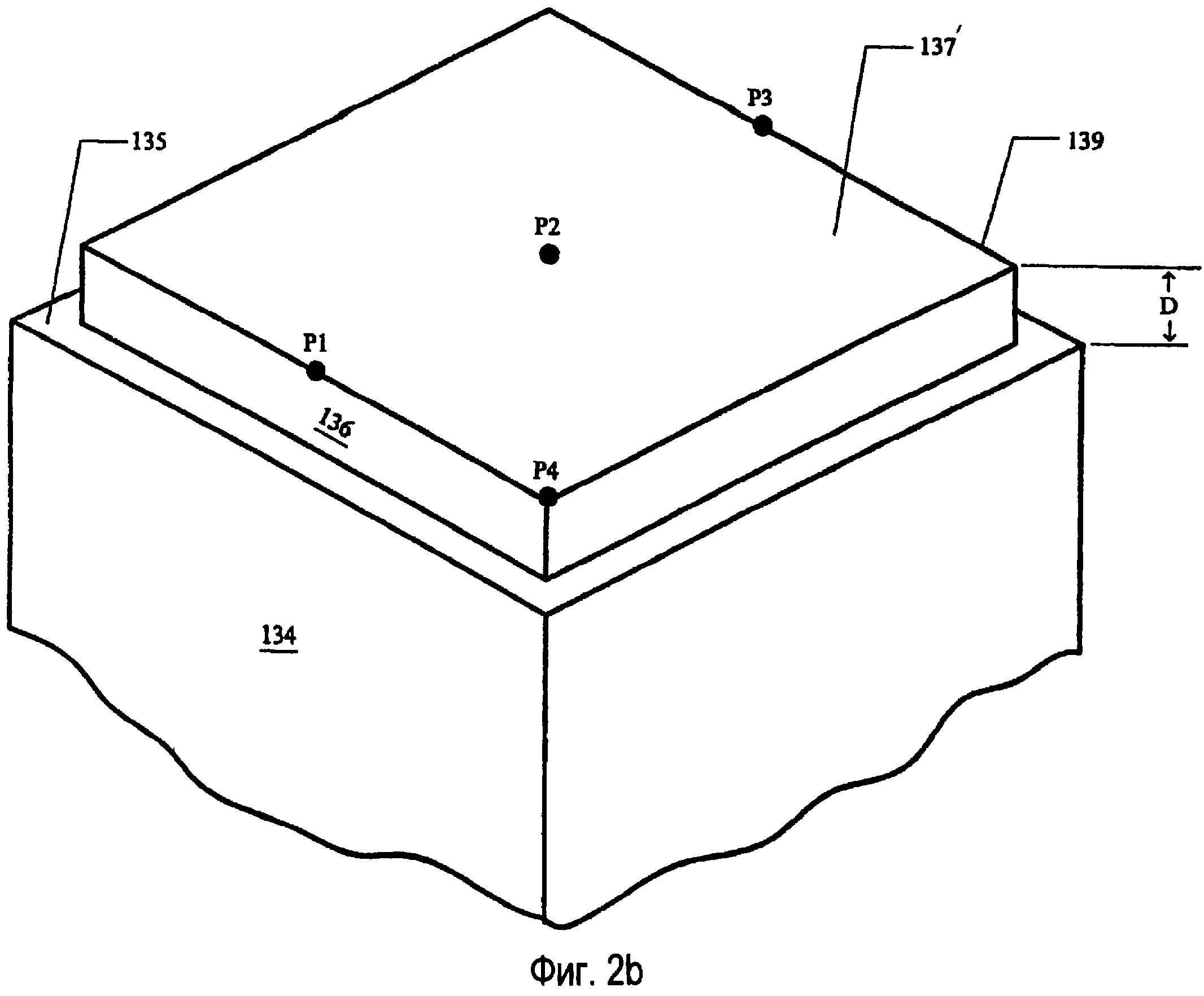

Фиг.2b представляет собой вид в перспективе алмаза и оправки, показанных на фиг.1.

Фиг.3 представляет собой схему установки для производства алмаза, соответствующей одному из вариантов настоящего изобретения, на которой изображено поперечное сечение устройства осаждения с узлом держателя образца, предназначенного для перемещения алмаза в ходе его роста.

Фиг.4а-4с представляют собой поперечные сечения держателей или температурных стабилизаторов, которые могут быть использованы в соответствии с настоящим изобретением.

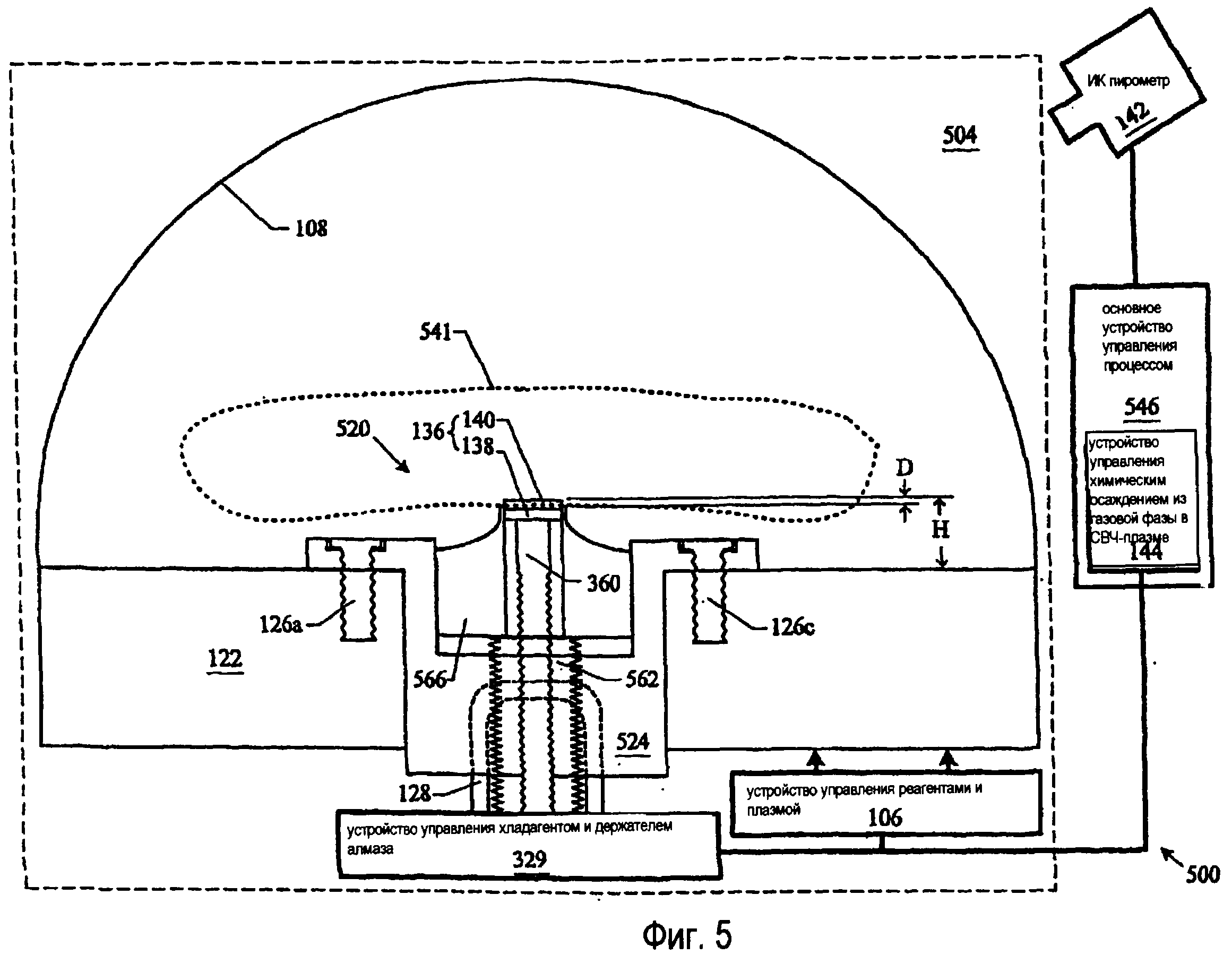

Фиг.5 представляет собой схему установки для производства алмаза, соответствующей одному из вариантов настоящего изобретения, на которой изображено поперечное сечение устройства осаждения с узлом держателя образца, предназначенного для перемещения алмаза в ходе его роста.

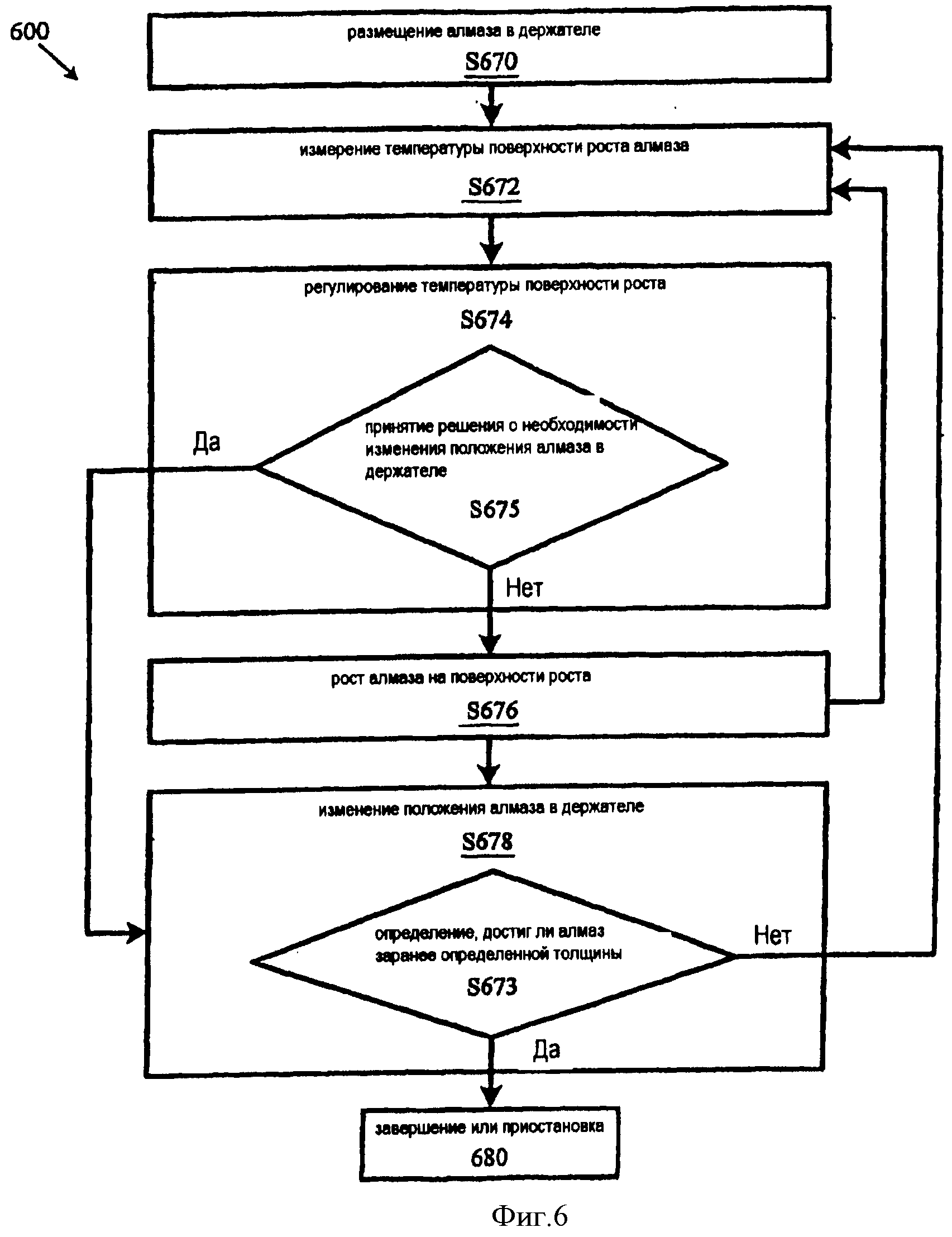

Фиг.6 представляет собой схему последовательности операций способа 600, соответствующего вариантам осуществления настоящего изобретения, который может быть использован с узлом держателя образца, показанным на фиг.1.

Фиг.7 представляет собой схему последовательности операций способа 700, соответствующего вариантам осуществления настоящего изобретения, который может быть использован с узлом держателя образца, показанным на фиг.3, или с узлом держателя образца, показанным на фиг.5.

На фиг.8 представлены спектры поглощения УФ и видимого излучения алмаза типа IIa, полученного в условиях высоких давлений и высоких температур; SC-CVD алмаза, полученного в соответствии со способом, составляющим настоящее изобретение, например, в камере осаждения, атмосфера в которой содержит от примерно 5% до примерно 25% О2 на единицу СН4; SC-CVD алмаза, полученного при наличии газообразного N2 в качестве компонента атмосферы камеры осаждения.

Фиг.9 представляет собой фотографию, по существу, бесцветного SC-CVD кристалла, выращенного в соответствии со способом, составляющим настоящее изобретение, например, в камере осаждения, атмосфера в которой содержит от примерно 5% до примерно 25% О2 на единицу СН4; и SC-CVD кристалла, выращенного в присутствии газообразного N2 в качестве компонента атмосферы камеры осаждения.

На фиг.10 показан массив SC-CVD алмаза, образованный путем осаждения на шести плоскостях {100} подложки типа Ib, полученной в условиях высоких давлений и высоких температур.

На фиг.11 представлен спектр поглощения ИК-излучения (2500-8000 см-1) SC-CVD алмаза, полученного в соответствии со способом, составляющим настоящее изобретение, например, в атмосфере камеры осаждения, содержащей от примерно 5% до примерно 25% О2 на единицу СН4; и SC-CVD алмаза, полученного в присутствии газообразного N2 в качестве компонента атмосферы камеры осаждения.

Подробное описание

Далее следует подробное описание со ссылкой на предпочтительные варианты осуществления настоящего изобретения, примеры которых представлены на прилагаемых чертежах. Фиг.1 представляет собой схему 100 установки для получения алмаза, соответствующей одному из вариантов настоящего изобретения, на которой изображено поперечное сечение устройства осаждения 102. Установка для получения алмаза 100 включает устройство химического осаждения из газовой фазы в СВЧ-плазме (Microwave Plasma Chemical Vapor Deposition, далее - MPCVD) 104, в которое входят устройство осаждения 102, а также устройство управления реагентами и плазмой 106. Устройство MPCVD 104 может представлять собой, например, SEKI AX6550 производства Seki Technotron Corp., Токио, Япония. Это устройство способно развивать выходную мощность 6 кВт с частотой 2,45 ГГц. В качестве другого примера устройство MPCVD 104 может представлять собой SEKI AX5250 производства Seki Technotron Corp. Это устройство способно развивать выходную мощность 5 кВт с частотой 2,45 ГГц. В качестве другого примера устройство MPCVD 104 может представлять собой WAVEMAT MPDR 330 313 EHP производства Wavemat, Inc. Такое устройство MPCVD способно развивать выходную мощность 6 кВт с частотой 2,45 ГГц и имеет камеру объемом примерно 5000 см3. Однако технические характеристики устройств MPCVD могут отличаться в зависимости от масштаба производства в части величины площади осаждения и/или скорости осаждения.

В устройстве MPCVD 104, внутри устройства осаждения 102, имеется камера, которая, по меньшей мере частично, ограничена колпаком 108, используемым для герметизации этой камеры. До начала работы устройства MPCVD воздух из камеры откачивают. Для этого используют, например, первый вакуумный насос, механический, а затем второй вакуумный насос для создания глубокого вакуума, такой как турбонасос или крионасос. Плазма создается в камере при помощи комплекта электродов, расположенных на определенном расстоянии друг от друга внутри камеры. Ни насосы, ни электроды для создания плазмы на фиг.1 не показаны.

В устройство осаждения 102 входит также узел держателя образца 120, установленный в камере устройства MPCVD 104. Обычно узел держателя образца располагают в центре днища 122 камеры осаждения устройства осаждения 102, как показано на фиг.1. На фиг.1 узел держателя образца 120 показан в поперечном сечении. Узел держателя образца 120 может включать в себя стол 124, монтируемый в днище устройства осаждения 102.

Как показано на фиг.1, стол 120 может быть прикреплен к днищу 122 камеры осаждения при помощи болтов 126а и 126 с. Стол 124 может быть изготовлен из молибдена или другого материала с высокой теплопроводностью. Кроме того, в ходе роста алмаза может быть осуществлено охлаждение стола 124 хладагентом, проходящим по трубопроводу хладагента 128, расположенному внутри стола 124. Хладагентом может быть вода или другая охлаждающая жидкость с достаточной для охлаждения стола теплоемкостью. Хотя на фиг.1 показан проходящий внутри стола 124 трубопровод хладагента, имеющий U-образную форму, трубопровод хладагента 128 может быть спиралевидным или иным образом расположенным внутри стола 124 для более эффективного его охлаждения.

Как показано на фиг.1, на столе 124 узла держателя образца 120 находится установочное кольцо 130, снабженное винтами, такими как винты 131а и 131с, предназначенное для сжатия цанги 132а и 132b вокруг оправки 134, удерживающей алмаз 136. Оправка 134 представляет собой держатель, который осуществляет тепловой контакт с боковой поверхностью алмаза 136, прилегающей к ребру верхней поверхности алмаза 136. Благодаря тому, что цанга 132а и 132b прижата к оправке 134 винтами 131, оправка 134 удерживает алмаз 136 в стационарном положении и осуществляет теплоотвод, чтобы избежать образования двойниковых кристаллов или поликристаллического алмаза вдоль ребер поверхности роста алмаза 136.

Часть алмаза 136 может представлять собой кристалл-затравку 138 и часть - выращенный алмаз 140. Кристалл-затравка 138 может быть как искусственным алмазом, так и природным. В одном из вариантов осуществления изобретения кристалл-затравку подбирают из группы, состоящей из природного бесцветного алмаза типа Ia; бесцветного алмаза типа IIa; синтетического желтого алмаза типа Ib, полученного в условиях высоких давлений и высоких температур; SC-CVD алмаза. В другом варианте осуществления кристалл-затравка представляет собой SC-CVD алмаз. Еще в одном варианте осуществления кристалл-затравка представляет собой SC-CVD алмаз с плоскостями {100}. В другом варианте осуществления кристалл-затравка представляет собой SC-CVD алмаз с шестью плоскостями {100}. Еще в одном варианте осуществления все верхние плоскости {100} кристалла-затравки имеют площадь от примерно 1 до примерно 100 мм2.

Как показано на фиг.1, верхняя поверхность или поверхность роста алмаза 136 размещена в зоне резонансной мощности плазмы 141 на высоте Н над днищем камеры осаждения 122. Резонансная мощность может быть максимальной резонансной мощностью плазмы 141 или быть ей кратной. Сначала верхняя поверхность или поверхность роста алмаза 136 представляет собой кристалл-затравку 138, а затем, по мере роста алмаза, - выращенный алмаз 140.

Как показано на фиг.1, верхний край оправки 134 находится ниже верхней поверхности или верхних ребер алмаза 136 на расстояние D. Расстояние D должно быть достаточно большим для того, чтобы границы поверхности роста алмаза 136 были открыты воздействию плазмы 141. Однако расстояние D не может быть таким большим, чтобы снижать эффект теплоотвода через оправку 134, благодаря которому предотвращается образование двойниковых кристаллов или поликристаллического алмаза вдоль границ поверхности роста алмаза 136. Таким образом, величина D должна лежать в определенном диапазоне, таком как 0-1,5 мм. Как показано на фиг.1, расстояние D и высоту Н устанавливают вручную при помощи винтов 131 установочного кольца 130 при размещении алмаза 136 в оправке, размещении оправки в цанге 132а и 132b и затем затягивании винтов 131.

Фиг.2 представляет собой вид в перспективе устройства осаждения, показанного на фиг.1. В центре днища 122 камеры осаждения, показанной на фиг.2, расположен круглый стол 124 с центральной выемкой 125. Как показано на фиг.2, положение стола 124 закрепляется при помощи болтов 126а-126d. Стол 124 может быть изготовлен из молибдена или других материалов с высокой теплопроводностью. В выемке 125 стола 124 размещено установочное кольцо 130 с цангой 132а-132b. В качестве альтернативы, установочное кольцо 130 может быть прикреплено к столу 124 болтами с целью повышения теплопроводности между столом и установочным кольцом.

Как показано на фиг.2а, прямоугольная оправка 134, которая может представлять собой либо короткий отрезок трубы прямоугольного сечения, либо соответствующим образом согнутый лист, расположена в цанге 132а-132b вместе с алмазом, который находится внутри нее. Оправка 124 может быть изготовлена из молибдена или других материалов с высокой теплопроводностью. Винты 131а-131d зажимают цангу 132а-132b так, что оправка 134 прижимается к алмазу 136 и обеспечивает теплоотвод от четырех боковых поверхностей алмаза 136. Как показано на фиг.1, оправка 134 также обеспечивает тепловой контакт со столом 124. Цанга 132а-132b обеспечивает тепловой контакт со столом 124 и служит температурным стабилизатором, передающим тепло от оправки 134 к столу 124. Затягивание оправки 134 на алмазе 136 повышает качество теплового контакта между алмазом и оправкой. Как показано на фиг.1, оправка 134 может также обеспечивать тепловой контакт со столом 124. Хотя на фиг.2а показаны оправка и алмаз прямоугольной формы, оправка и алмаз могут иметь любую геометрическую форму, например эллиптическую, круглую, многоугольную. Форма оправки или держателя должна быть, по существу, такой же, как форма алмаза.

В примере осуществления настоящего изобретения, показанном на фиг.1 и 2а, стол 124 может иметь диаметр примерно 10,1 см, а ширина оправки 134 может составлять примерно 2,5 см. Вне зависимости от размеров, выбранных для стола и оправки 134, тепловая масса стола 124, молибденовой оправки 134 и цанги 132 должна быть такой, чтобы обеспечивался оптимальный теплоотвод от алмаза 136. Кроме того, траектория и длина трубопровода хладагента 128 могут быть изменены так, чтобы интенсифицировать охлаждение, особенно при производстве особенно крупных алмазов. К тому же могут быть использованы различные хладагенты.

Молибден - это только один из материалов, потенциально применимых для изготовления стола 124, установочного кольца 130, цанги 132, оправки 134 и других деталей. Молибден подходит для изготовления этих деталей потому, что обладает высокой температурой плавления, 2617°С, и высокой теплопроводностью. Кроме того, на молибдене не образуются большие скопления графита. Вместо молибдена, в качестве альтернативы, могут быть использованы другие материалы с высокой температурой плавления, превышающей температуру процесса, и теплопроводностью, сравнимой с теплопроводностью молибдена, такие как сплавы молибдена и вольфрама или специальная керамика.

На фиг.1 показан еще один элемент установки для получения алмаза 100, представляющий собой бесконтактный измерительный прибор, такой как ИК-пирометр 142, предназначенный для контроля температуры кристалла-затравки 138 и, позднее, выращенного алмаза 140 в ходе его роста без контакта с алмазом 136. ИК-пирометр 142 может представлять собой, например, двухцветовой ИК-пирометр MMRON M77/78 производства Mikron Instruments, Inc., Окленд, Нью-Джерси. ИК-пирометр 142 направлен на кристалл-затравку 138 и, позднее, выращенный алмаз 140 и имеет зону измерения 2 мм. При помощи ИК пирометра 142 температуру поверхности роста алмаза 136 измеряют с точностью до 1°С.

Установка для получения алмаза 100, изображенная на фиг.1, также включает устройство управления химическим осаждением из газовой фазы в СВЧ-плазме 144. Устройство управления 144 обычно представляет собой элемент устройства MPCVD 104. Хорошо известно, что устройство управления 144 осуществляет регулирование с обратной связью ряда параметров химического осаждения из газовой фазы в СВЧ-плазме, включая, кроме прочего, температуру, массовый расход газа, параметры плазмы и расход реагентов посредством устройства управления реагентами и плазмой 106. Устройство MPCVD управления 144 функционирует совместно с основным устройством управления процессом 146. Основное устройство управления процессом 146 принимает входящий сигнал от устройства MPCVD управления 144, ИК-пирометра 142 и измерительных приборов других элементов установки для получения алмаза 100 и осуществляет управление процессом высшего уровня. Например, основное устройство MPCVD управления процессом 146 может выполнять измерение и регулирование температуры хладагента и/или расхода хладагента на стадии использования устройства управления хладагентом 148.

Основное устройство управления процессом 146 может представлять собой компьютер общего назначения, компьютер специального назначения, например специализированную интегральную схему, или любой другой тип вычислительного устройства для управления процессом химического осаждения из газовой фазы в СВЧ-плазме. В зависимости от типа основного устройства управления процессом 146 устройство MPCVD управления 144 может быть интегрировано в основное устройство управления с объединением функций, выполняемых этими элементами. Например, основное устройство управления процессом 146 может представлять собой компьютер общего назначения, на котором установлен язык программирования LabVIEW, поставляемый National Instruments, Inc., Остин, Техас и программное обеспечение LabVIEW, позволяющее компьютеру общего назначения осуществлять управление, запись и составление отчетов о всех параметрах процесса.

Основное устройство управления процессом 146, показанное на фиг.1, управляет температурой поверхности роста так, что все градиенты температуры на поверхности роста алмаза меньше или равны 20°С. Благодаря точной регулировке температуры поверхности роста и управлению градиентами температуры на этой поверхности удается избежать образования поликристаллического алмаза или двойниковых кристаллов, то есть вырастить крупный монокристаллический алмаз. На возможность управлять градиентами температуры на поверхности роста алмаза 136 влияют несколько факторов, включая теплоотводящую способность стола 124, точное расположение верхней поверхности алмаза в плазме 141, однородность плазмы 141, воздействующей по поверхность роста алмаза, качество теплопередачи от граней алмаза через держатель или оправку 134 к столу 124, возможность регулирования СВЧ-мощности, расхода хладагента, температуры хладагента, расхода газа, расхода реагентов и регистрирующую способность ИК-пирометра 142. На основании значений температур, измеренных пирометром 142, основное устройство управления процессом 146 осуществляет регулирование температуры поверхности роста так, чтобы все градиенты температуры на поверхности роста не превышали 20°С, путем изменения, по меньшей мере, одного из следующих параметров: СВЧ-мощности плазмы 141, расхода хладагента, температуры хладагента, расхода газа и расхода реагентов.

Фиг.2b представляет собой вид в перспективе алмаза 136, показанного на фиг.1, с указанием характерных точек Р1, Р2, Р3 и Р4 на поверхности роста 137 алмаза 136. На фиг.2b также показано расстояние D между поверхностью роста 137 или верхними ребрами 139 алмаза 136 и краем 135 оправки 134. Обычно существуют значительные колебания температур на поверхности роста, т.е. границы и центр поверхности роста алмаза имеют разную температуру. Например, градиент температуры между точками Р1 и Р2 больше, чем между точками Р1 и Р3. В другом примере градиент температуры между точками Р4 и Р2 больше, чем между точками Р4 и Р3. То есть регулирование температуры поверхности роста алмаза таким образом, чтобы все градиенты температуры на поверхности роста не превышали 20°С, должно производиться, по меньшей мере, с учетом измеренных значений температуры в центре и на границе 139 поверхности роста 137. Например, основное устройство управления процессом 146 может регулировать температуру поверхности роста так, чтобы градиент температуры между точками Р1 и Р2 был меньше 20°С.

На возможность контролировать градиенты температуры на верхней поверхности алмаза и тем самым скорость роста алмаза влияет размер пятна ИК-пирометра. Например, если размер алмаза по сравнению с размером пятна ИК-пирометра большой, температура каждой из границ поверхности роста алмаза может оказаться вне зоны наблюдения ИК-пирометра. То есть в случае выращивания алмаза с большой поверхностью роста следует использовать несколько ИК-пирометров. Каждый из этих пирометров должен быть направлен на различные точки на границах поверхности алмаза, предпочтительно расположенные вблизи углов, если таковые имеются. Таким образом, программное обеспечение основного устройства управления процессом 146, показанного на фиг.1, должно выполнять объединение перекрывающихся зон наблюдения нескольких пирометров с целью создания непрерывной «карты» температур на поверхности алмаза или интерполяцию между неперекрывающимися зонами наблюдения и создание интерпретированной «карты» температур поверхности роста алмаза. В качестве альтернативы, градиент температуры между точками на определенной границе или в углу и в центре поверхности роста может быть использован для наблюдения как максимальный градиент температуры, существующий на поверхности роста алмаза.

Помимо ИК-пирометра 142, осуществляющего наблюдение за температурой, в установку для получения алмаза 100 могут входить другие приборы технологического контроля. Дополнительные приборы технологического контроля могут включать оборудование для определения типа и качества алмаза 136 в ходе его роста. К примерам такого оборудования относятся спектрометры, работающие в видимой и ИК-части спектра, спектрометры комбинационного рассеяния, принцип действия которых основан на оптических свойствах и которые могут быть направлены на те же точки, что и ИК-пирометр 142, таким образом можно получить данные о структуре и качестве алмаза в ходе его роста. Если дополнительное оборудование предусмотрено, оно может быть подключено к основному устройству управления процессом 146 с тем, чтобы это устройство 146 управляло работой данного оборудования и представляло результаты измерений наряду с другой информацией о текущем состоянии. Дополнительные приборы технологического контроля могут быть особенно полезны в экспериментальных установках, при «масштабировании» производства с целью получения более крупных алмазов и для контроля качества на существующей установке по производству алмазов 100 и соответствующего процесса.

По мере роста алмаза 136 расстояние D и высота Н увеличиваются. С увеличением расстояния D отвод тепла от верхних границ 139 поверхности роста алмаза 136 через оправку 134 уменьшается. Кроме того, по мере увеличения поверхности роста алмаза 136, контактирующей с плазмой 141, изменяются параметры плазмы, такие как температура и/или стабильность. Процесс роста в установке по производству алмазов 100 периодически останавливают для смещения алмаза 136 вниз относительно оправки 134 с целью уменьшения расстояния D и смещения алмаза 136 вместе с оправкой 134 вниз относительно днища 122 камеры осаждения с целью уменьшения высоты Н. Благодаря такому изменению положения рост алмаза на поверхности роста алмаза 136 происходит в зоне резонансной мощности плазмы 141; ИК-пирометр 142 и любые дополнительные приборы остаются направленными на поверхность роста алмаза 136; сохраняется эффективный тепловой контакт, обеспечивающий теплоотвод от границ поверхности роста алмаза 136. Однако периодическая остановка процесса роста может оказаться неудобной в случае крупномасштабного производства, а также при неосторожном ее осуществлении увеличивает шансы внесения примесей.

Фиг.3 представляет собой схему установки для производства алмазов 300, соответствующей одному из вариантов настоящего изобретения, на которой изображено поперечное сечение устройства осаждения 304 с узлом держателя образца 320, предназначенного для перемещения алмаза 136 в ходе его роста. Некоторые элементы установки для производства алмазов 300, по существу, такие же, как в установке по производству алмазов 100, следовательно, приведенного выше описания со ссылкой на фиг.1 достаточно для рассмотрения этих элементов, на фиг.3 обозначенных теми же числами. Например, пирометр 142, днище 122 камеры осаждения, трубопровод хладагента 128 и колпак 108 на фиг.3, по существу, те же, что и описанные со ссылкой на фиг.1.

Как показано на фиг.3, алмаз 136 закрепляют на перемещающей детали 360 внутри оправки 134 узла держателя образца 320. Алмаз 136 подвижно закреплен в оправке 134 на перемещающей детали 360, сдвигающейся вдоль оси, по существу перпендикулярно поверхности роста. Перемещающая алмаз деталь 360 выступает из стола 324 и управляется из-под стола 324 при помощи устройства управления, которое изображено на фиг.3 как часть устройства управления хладагентом и держателем алмаза 329. Перемещающая алмаз деталь 360 предназначена для регулировки высоты Н, т.е. расстояния между поверхностью роста алмаза 136 и днищем 122 камеры осаждения. Хотя на фиг.3 перемещающая алмаз деталь 360 показана как резьбовой стержень, она может иметь любую геометрическую форму, позволяющую осуществлять позиционирование алмаза 136 по высоте или в определенном положении над днищем камеры осаждения. Специалистам в данной области понятно, что размещаемые под колпаком элементы, такие как перемещающая алмаз деталь 360, должны быть пригодны для использования в вакууме, дабы избежать проблем, связанных с поддержанием нужной атмосферы.

Приводом перемещающей алмаз детали 360 является двигатель (не показан). Однако это может быть любой из известных типов двигателей, выбор которого зависит от размера выращиваемого алмаза, скорости роста и требуемой точности перемещения. Например, если алмаз 136 мелкий, может быть использован пьезоэлектрический привод. Если алмаз 136 относительно крупный или может вырасти относительно крупным, предпочтительно использовать электропривод с автоматизированным управлением. Вне зависимости от того, какой именно привод используется, основное устройство управления процессом 346 осуществляет управление движением перемещающей алмаз детали 360, так что алмаз 136 автоматически смещается вниз по мере роста.

Кроме того, из стола 324 выступает перемещающая держатель деталь 362, управляемая из-под стола 324 при помощи устройства управления держателем, изображенного на фиг.3 как часть устройства управления хладагентом и держателем алмаза 329. Перемещающая держатель деталь 362 сдвигается вдоль своей оси, по существу перпендикулярно поверхности роста, и предназначена для сохранения расстояния D между границей поверхности роста алмаза 136 и верхним краем держателя или оправки 134. Установка по производству алмазов может включать деталь для перемещения алмаза, деталь для перемещения держателя или одну деталь, сочетающую эти функции.

Как показано на фиг.3, перемещающая держатель деталь 362 крепится посредством резьбы к столу 324, а перемещающая алмаз деталь 360 крепится посредством резьбы к перемещающей держатель детали 362. Благодаря такому соединению устройство управления перемещением алмаза и держателя, входящее в показанное на фиг.3 устройство управления хладагентом и держателем алмаза 329, может перемещать алмаз 136, оправку 134 или и оправку 134 и алмаз 136. Хотя на фиг.3 перемещающая держатель деталь 362 изображена как резьбовой цилиндр, имеющий резьбу: внутри - для перемещающей алмаз детали 360 и снаружи - для соединения со столом 324, эта перемещающая держатель деталь может иметь любую геометрическую форму, позволяющую сохранять заданное расстояние между границей поверхности роста алмаза 136 и верхним краем держателя или оправки 134. Специалистам в данной области понятно, что размещаемые под колпаком элементы, такие как перемещающая держатель деталь 362 или деталь, сочетающая функции перемещения держателя и перемещения алмаза, должны быть пригодны для использования в вакууме, дабы избежать проблем, связанных с поддержанием нужной атмосферы.

Как показано на фиг.3, в выемке стола 324 установлен температурный стабилизатор 364. Держатель или оправка 134 подвижно закреплены в температурном стабилизаторе 364, так что тепло передается от оправки 134 к столу 324. Верхняя поверхность температурного стабилизатора 364 может иметь очертания, которые позволяют отводить тепло от оправки 134 при минимальном электрическом воздействии температурного стабилизатора 364 на плазму 341. Температурные стабилизаторы 466а, 466b и 466с, изображенные на фиг.4а-4с, соответственно являются примерами температурных стабилизаторов с другими очертаниями и различной формой поперечного сечения, которые, в качестве альтернативы, могут быть использованы вместо температурного стабилизатора 364, показанного на фиг.3. Температурный стабилизатор может быть изготовлен из молибдена. Для изготовления температурного стабилизатора, обеспечивающего передачу тепла от алмаза к столу, могут быть использованы другие материалы с высокой температурой плавления, превышающей температуру процесса, и теплопроводностью, сравнимой с теплопроводностью молибдена, такие как сплавы молибдена и вольфрама или специальная керамика.

Минимизация электрического воздействия температурного стабилизатора 364 на плазму 341 позволяет повысить однородность плазмы 341 в зоне роста алмаза. Кроме того, при выращивании алмаза может быть приложено более высокое давление, в результате чего увеличивается скорость роста монокристаллического алмаза. Например, величина давления может составлять от примерно 100 торр до примерно 300 торр, а скорость роста монокристаллического алмаза может составлять от 50 до 150 микрон в час. Возможно использовать более высокое давление, например 400 торр или выше, поскольку воздействие температурного стабилизатора 364 на однородность, форму и/или положение плазмы 341 не очень велико, так как очертания температурного стабилизатора 364 позволяют отводить тепло от границ поверхности роста алмаза при минимальном электрическом воздействии на плазму 341. Тогда для поддержания плазмы 341 требуется меньшая СВЧ-мощность, например 1-2 кВт. И наоборот, для сохранения однородности, формы и/или положения плазмы 341 нужно использовать более низкое давление и/или более высокую СВЧ-мощность.

По мере роста алмаза 136 увеличивается и расстояние D, и высота Н. С увеличением расстояния D отвод тепла от верхних границ поверхности роста алмаза 136 через оправку 134 уменьшается. Кроме того, с перемещением поверхности роста алмаза 136 дальше в плазму 341 изменяются параметры плазмы, такие как температура. В установке по производству алмазов 300 рост алмаза останавливают, когда толщина алмаза 136 достигает заранее установленной величины, поскольку расстояние D и высота Н поддаются регулированию со стороны основного устройства управления процессом 346 посредством устройства управления хладагентом и держателем алмаза 329 при помощи перемещающей держатель детали 362 и перемещающей алмаз детали 360 во время процесса роста алмаза. Благодаря такому изменению положения, осуществляемому вручную или автоматически под управлением устройства управления 144, рост алмаза на поверхности роста алмаза 136 происходит в зоне резонансной мощности плазмы 341. Кроме того, в результате изменения положения алмаза ИК-пирометр 142 и любые дополнительные приборы остаются направленными на поверхность роста алмаза 136 и сохраняется эффективный теплоотвод от границ поверхности роста алмаза 136.

Фиг.5 представляет собой схему установки для производства алмаза 500, соответствующей одному из вариантов настоящего изобретения, на которой изображено поперечное сечение устройства осаждения 504 с узлом держателя образца 520, предназначенного для перемещения алмаза 136 в ходе его роста. Некоторые элементы установки для производства алмазов 500, по существу, такие же, как в установках по производству алмазов 100 и 300, следовательно, приведенного выше описания со ссылкой на фиг.1 и 3 достаточно для рассмотрения этих элементов на фиг.5, обозначенных теми же числами. Например, пирометр 142, днище 122 камеры осаждения, трубопровод хладагента 128 и колпак 108 на фиг.5, по существу, те же, что и описанные со ссылкой на фиг.1. Другой пример, устройство управления хладагентом и держателем алмаза 329 и перемещающая алмаз деталь 360 на фиг.5, по существу, такие же, как на фиг.3.

Как показано на фиг.5, алмаз 136 закрепляют на перемещающей алмаз детали 360 и внутри выполняющего роль держателя температурного стабилизатора 566 со сложным контуром. Благодаря размещению алмаза 136 непосредственно внутри температурного стабилизатора 566 повышается эффективность отвода тепла от алмаза 136. Однако отрицательное воздействие на плазму 541 может быть сильнее, поскольку весь температурный стабилизатор перемещается приводом держателя 562, расположенным в столе 524, под действием устройства управления держателем алмаза, показанного на фиг.3 как часть устройства управления хладагентом и держателем алмаза 329. Таким образом, основное устройство управления процессом 546 должно учитывать эти факторы для соответствующего управления плазмой и/или другими параметрами процесса роста. В качестве альтернативы, вместо вогнутого температурного стабилизатора 566, показанного на фиг.5, могут быть использованы температурный стабилизатор выпуклой формы 364, показанный на фиг.3, температурный стабилизатор с наклонными боковыми поверхностями 466b, показанный на фиг.4b, температурный стабилизатор с наклонными боковыми поверхностями и цилиндрической верхней частью 466с, показанный на фиг.4с, или другие геометрические конфигурации.

Фиг.6 представляет собой схему последовательности операций способа 600, соответствующего вариантам осуществления настоящего изобретения, который может быть использован с узлом держателя образца, показанным на фиг.1. Осуществление способа 600 начинается со стадии S670, на которой в держателе закрепляют подходящий кристалл-затравку или алмаз, находящийся в процессе роста. Например, в узле держателя образца 120, показанном на фиг.1, кристалл-затравку 138 помещают в оправку 134 и затягивают винты 131а-131d, эти операции выполняет оператор. Для сохранения положения оправки и алмаза можно использовать другие механизмы, например подпружиненную цангу, для приложения силы к держателю или оправке могут быть использованы гидравлические или другие механизмы.

На стадии S672 измеряют температуру поверхности роста алмаза, то есть кристалла-затравки либо растущего алмаза. Например, выполняют измерения с помощью пирометра 142, показанного на фиг.1, который направлен на поверхность роста - верхнюю поверхность растущего алмаза 140, полученные данные поступают в основное устройство управления процессом 146. Измерения осуществляют таким образом, что градиент температуры на поверхности роста алмаза 136 может быть зафиксирован основным устройством управления либо в основное устройство управления процессом вводится, по меньшей мере, значение температуры на границе поверхности роста алмаза.

Основное устройство управления процессом, такое как основное устройство управления 146, показанное на фиг.1, используется на стадии S674, показанной на фиг.6, для регулирования температуры поверхности роста. Регулирование температуры осуществляется как сохранение величины градиентов температуры на поверхности роста менее 20°С. При регулировании температуры поверхности роста устанавливается, нужно ли изменить положение алмаза в держателе, что соответствует стадии S675 на фиг.6. Если основное устройство управления не может регулировать температуру поверхности роста алмаза так, чтобы градиенты температуры на поверхности роста не превышали 20°С путем изменения параметров плазмы, расхода газа и хладагента, то процесс роста приостанавливают и изменяют положение алмаза в держателе, что соответствует стадии S678 на фиг.6, благодаря чему обеспечивается более эффективный отвод тепла от алмаза и/или улучшение расположения алмаза относительно плазмы. Если возможно посредством основного устройства управления регулировать температуру поверхности роста алмаза так, чтобы градиенты температуры на поверхности роста не превышали 20°С, на поверхности роста происходит рост алмаза, что соответствует стадии S676 на фиг.6.

Измерение температуры поверхности роста алмаза, регулирование температуры поверхности роста и рост алмаза на поверхности роста происходят до тех пор, пока не принято решение об изменении положения алмаза, как показано на фиг.6. Хотя измерение, регулирование, рост и принятие решений описываются и изображаются как отдельные стадии, они не обязательно являются последовательными и могут происходить одновременно. Например, одновременно со стадией роста алмаза на поверхности роста может производиться измерение температуры поверхности роста алмаза и регулирование температуры поверхности роста алмаза.

Изменение положения алмаза, т.е. стадия S678, может быть осуществлено вручную или при помощи роботизированного устройства. Кроме того, может быть принято решение о том, достиг ли алмаз заранее определенной или желаемой толщины, что соответствует стадии S673 на фиг.6. Принятие этого решения может основываться на реальных измерениях, выполняемых механическими или оптическими устройствами. В другом варианте принятие этого решения может основываться на длительности обработки, принимая в расчет известные скорости роста. Если алмаз достиг заранее установленной толщины, процесс выращивания завершают, что соответствует стадии 680 на фиг.6. Если алмаз не достиг заранее установленной толщины, процесс возобновляют и продолжают измерения температуры поверхности роста алмаза, регулирование температуры поверхности роста и выращивание алмаза на поверхности роста до тех пор, пока не будет определено, что необходимо изменить положение алмаза, как показано на фиг.6.

Фиг.7 представляет собой схему последовательности операций способа 700, соответствующего вариантам осуществления настоящего изобретения, который может быть использован с узлами держателя образца, показанными на фиг.3 и 5. Осуществление способа 700 начинается со стадии S770, на которой подходящий кристалл-затравку, представляющий собой выращенный алмаз, природный алмаз или их комбинацию, закрепляют в держателе. Например, в узле держателя образца 320, показанном на фиг.3, кристалл-затравку 138 помещают в оправку 134 на перемещающей алмаз детали 360 (см. фиг.3). В другом варианте узла держателя образца кристалл-затравку 138 размещают внутри температурного стабилизатора 566 со сложным контуром на перемещающей алмаз детали 360, как показано на фиг.5.

На стадии S772 выполняют измерение температуры поверхности роста алмаза, то есть кристалла-затравки либо растущего алмаза. Например, выполняют измерения с помощью пирометра 142, показанного на фиг.3, который направлен на поверхность роста - верхнюю поверхность растущего алмаза 140, полученные данные поступают в основное устройство управления процессом 346. В другом примере пирометр 142, показанный на фиг.5, осуществляет измерение температуры поверхности роста, которая является верхней поверхностью кристалла-затравки 138, и передает результат измерения в основное устройство управления процессом 546. Измерения осуществляют таким образом, что градиент температуры на поверхности роста алмаза может быть зафиксирован основным устройством управления, либо в основное устройство управления процессом вводится, по меньшей мере, значение температуры на границе и в центре поверхности роста алмаза.

Основное устройство управления процессом, такое как основное устройство управления 346 или 546, используется на стадии S774, показанной на фиг.7, для регулирования температуры поверхности роста. Основное устройство управления процессом так регулирует температуру поверхности роста алмаза, что градиенты температуры на поверхности роста не превышают 20°С.При регулировании температуры поверхности роста устанавливается, нужно ли изменить положение алмаза в держателе, что соответствует стадии S775 на фиг.7. Если основное устройство управления не может регулировать температуру поверхности роста алмаза так, чтобы градиенты температуры на поверхности роста не превышали 20°С путем изменения параметров плазмы, расхода газа и хладагента, то положение алмаза изменяют в ходе его роста, как показано на фиг.7 стрелкой «ДА» на стадии S775, отсылающей на стадии S776 и S778. Благодаря изменению положения алмаза в держателе обеспечивается более эффективный отвод тепла от границ поверхности роста алмаза. Кроме того, поверхность роста может быть помещена в оптимальную зону плазмы, соответствующую задаче сохранения градиентов температуры на поверхности роста алмаза менее 20°С. Если возможно посредством основного устройства управления регулировать температуру поверхности роста алмаза так, чтобы градиенты температуры на поверхности роста не превышали 20°С, на поверхности роста происходит рост алмаза, что показано на фиг.7 стрелкой «НЕТ» стадии S775, отсылающей на стадию S776.

Измерение температуры поверхности роста алмаза, регулирование температуры поверхности роста, рост алмаза на поверхности роста и изменение положения алмаза в держателе происходят до тех пор, пока не принято решение о том, что алмаз достиг заранее установленной толщины. Стадия S773 на фиг.7 заключается в определении того, соответствует ли толщина алмаза заранее определенной или желаемой величине. Принятие этого решения может основываться на реальных измерениях, выполняемых механическими или оптическими устройствами. Например, это может быть программа слежения, регистрирующая глубину или количество, исходя из расстояния, на которое нужно переместить алмаз в ходе его роста. В другом варианте принятие этого решения может основываться на длительности обработки, принимая в расчет известные скорости роста. Если алмаз достиг заранее установленной толщины, процесс его выращивания завершают, что соответствует стадии 780 на фиг.7. Если алмаз не достиг заранее установленной толщины, процесс продолжают, осуществляя измерение температуры поверхности роста алмаза, регулирование температуры поверхности роста, выращивание алмаза на поверхности роста и изменение положения алмаза в держателе до тех пор, пока не будет определено, что необходимо изменить положение алмаза, как показано на фиг.7 стрелкой «НЕТ», идущей от S773 внутри прямоугольника, символизирующего стадию S774.

При реализации способов 600 и 700 выращивание алмаза обычно продолжают, пока можно соблюдать условие «пошагового роста». В целом условие «пошагового роста» соответствует такому росту алмаза 136, при котором он наращивается на поверхности роста, является гладким и не имеет «выступающих участков» или двойниковых кристаллов. Соблюдение условия «пошагового роста» можно проверить визуально. В качестве альтернативы, для сканирования поверхности роста алмаза 136 можно использовать лазер. Изменение коэффициента отражения лазерного излучения будет указывать на образование «выступающих участков» или двойниковых кристаллов. Коэффициент отражения лазерного излучения может быть введен в программу основного устройства управления как условие остановки процесса роста. Например, помимо установления, достиг ли алмаз заданной толщины, также может проводиться определение факта приема отраженного лазерного излучения.

В целом, способы, соответствующие примерам осуществления настоящего изобретения, предназначены для создания крупных, бесцветных, высококачественных алмазов с повышенной скоростью роста на плоскости {100}, где рост происходит в направлении трех измерений. В одном варианте осуществления настоящего изобретения в газовой смеси присутствует кислород в количестве примерно 1-50% О2 на единицу СН4. В другом варианте осуществления настоящего изобретения кислород присутствует в газовой смеси в количестве примерно 5-25% О2 на единицу СН4. Не желая себя связывать какой-либо теорией, полагают, что наличие кислорода в газовой смеси в камере осаждения способствует снижению количества примесей, встраивающихся в алмаз, в результате чего алмаз вырастает, по существу, бесцветным. Концентрация метана в ходе роста алмаза составляет примерно 6-12%. Концентрация углеводорода выше примерно 15% может вызвать интенсивное осаждение графита в камере устройства MPCVD.

Температуру процесса подбирают из диапазона приблизительно 700-1500°С в зависимости от конкретного типа монокристаллического алмаза, который нужно получить, или от того, используется ли кислород. Поликристаллический алмаз может быть получен при более высоких температурах, алмазоподобный углерод - при более низких температурах. В одном из вариантов осуществления настоящего изобретения температура процесса может лежать в диапазоне примерно 700-1100°С. В другом варианте осуществления настоящего изобретения величина температуры процесса может соответствовать диапазону примерно 900-1100°С. Используемое при выращивании алмаза давление составляет примерно 100-400 торр. В одном из вариантов осуществления настоящего изобретения используют давление примерно 100-300 торр. В другом варианте осуществления настоящего изобретения используют давление примерно 160-220 торр.

В одном из вариантов осуществления настоящего изобретения скорость роста монокристаллического алмаза составляет более примерно 10 мкм/ч. В другом варианте осуществления настоящего изобретения скорость роста монокристаллического алмаза составляет более примерно 50 мкм/ч. Еще в одном варианте осуществления настоящего изобретения скорость роста монокристаллического алмаза составляет более примерно 100 мкм/ч.

В одном из вариантов осуществления настоящего изобретения монокристаллический алмаз достигает толщины более 1,2 см. В другом варианте осуществления настоящего изобретения монокристаллический алмаз достигает веса более 5 карат. Еще в одном варианте осуществления настоящего изобретения монокристаллический алмаз достигает веса более 10 карат. В другом варианте осуществления настоящего изобретения монокристаллический алмаз достигает веса более 300 карат.

В одном из вариантов осуществления настоящего изобретения алмаз выращивают на нескольких, до шести, плоскостях {100} кристалла-затравки SC-CVD алмаза. В другом варианте осуществления настоящего изобретения алмаз, выращенный на нескольких, до шести, плоскостях {100} кристалла-затравки SC-CVD алмаза, достигает веса более примерно 300 карат. Еще в одном варианте осуществления настоящего изобретения рост алмаза может происходить, по существу, в направлении двух измерений с получением кристалла с большим поперечным размером (например, квадрата со стороной, по меньшей мере, один дюйм) в результате шлифовки одной из поверхностей большего размера и затем выращивания на этой поверхности кристалла алмаза в направлении второго ортогонального направления. В другом варианте осуществления настоящего изобретения рост алмаза может происходить в направлении трех измерений. Еще в одном варианте осуществления настоящего изобретения рост алмаза происходит с образованием, по существу, кубического алмаза. В другом варианте осуществления настоящего изобретения, по существу, кубический алмаз, выращенный в направлении трех измерений, имеет размер по каждому измерению, по меньшей мере, один дюйм.

Газовая смесь также может содержать N2. Когда используют N2, его добавляют в газовую смесь в количестве примерно 0,2-3% N2 на единицу СН4. Добавление N2 в газовую смесь в такой концентрации способствует образованию большего числа доступных центров роста, увеличивает скорость роста и содействует росту на плоскости {100}.

На фиг.8 представлены спектры поглощения УФ и видимого излучения алмаза типа IIa, полученного в условиях высоких давлений и высоких температур; SC-CVD алмаза, полученного в соответствии со способом, составляющим настоящее изобретение, например, в камере осаждения, атмосфера в которой содержит от примерно 5% до примерно 25% О2 на единицу СН4; SC-CVD алмаза, полученного при наличии газообразного N2 в качестве компонента атмосферы камеры осаждения. SC-CVD алмаз, полученный в присутствии газообразного N2, светло-коричневый на вид и имеет широкую полосу поглощения в области 270 нм. Это связано с наличием углерода неалмазной структуры, азота и вакансий в кристаллической решетке алмаза. SC-CVD алмазы, полученные в присутствии газообразного N2, более темного коричневого цвета отличаются более интенсивным поглощением в области до 500 нм и широкой характеристической полосой с центром на 520 нм. Этого не наблюдается в природных алмазах или синтетических алмазах, полученных в условиях высоких давлений и высоких температур. Коричневатый цвет и широкие характеристические полосы поглощения исчезают после обработки в условиях высоких давлений и высоких температур, например отжига. В спектре поглощения алмаза, полученного в соответствии со способом, составляющим настоящее изобретение, например, в камере осаждения, атмосфера в которой содержит от примерно 5% до примерно 25% О2 на единицу СН4, нет широкой полосы в области 270 нм или 520 нм, этот спектр сравним со спектром искусственного алмаза типа IIa, полученного в условиях высоких давлений и высоких температур. Не желая себя связывать с какой-либо теорией, заявители полагают, что добавление кислорода снижает количество включений водорода и углерода неалмазной структуры.

На фиг.9 слева представлен бесцветный SC-CVD алмаз, полученный способом, составляющим настоящее изобретение, например, в камере осаждения, атмосфера в которой содержит от примерно 5% до примерно 25% О2 на единицу СН4; и справа - коричневатый SC-CVD алмаз, полученный в присутствии газообразного N2, а не О2, в качестве компонента атмосферы камеры осаждения. Размер обоих монокристаллических алмазов составляет приблизительно 5×5×1 нм.

На фиг.10 показан массив SC-CVD алмаза, образованный путем осаждения на шести плоскостях {100} подложки типа Ib, полученной в условиях высоких давлений и высоких температур, такой как кристалл размером 4×4×1,5 нм внизу. Он иллюстрирует попытку дальнейшего увеличения размера алмазных кристаллов, в ходе которой в соответствии со способом, составляющим настоящее изобретение, последовательно на шести плоскостях {100} подложки выращен SC-CVD алмаз ювелирного качества. При помощи этого способа, т.е. выращивания в направлении трех измерений бесцветного монокристаллического алмаза, можно производить алмазы весом около 300 карат и размером около 1 дюйма по каждому измерению.

На фиг.11 представлен спектр поглощения ИК-излучения (2500-8000 см-1) SC-CVD алмаза, полученного в соответствии со способом, составляющим настоящее изобретение, например, в атмосфере камеры осаждения, содержащей от примерно 5% до примерно 25% О2 на единицу СН4; и коричневого SC-CVD алмаза, полученного в присутствии газообразного N2, в качестве компонента атмосферы камеры осаждения. Спектр коричневого SC-CVD алмаза, полученного в присутствии газообразного N2, характеризуется пиками 2931, 3124, 6427, 6857, 7234 и 7358 см-1. Таких пиков в спектре бесцветного алмаза, полученного способом, составляющим настоящее изобретение, в присутствии газообразного О2, нет. Следовательно, эти данные указывают на то, что в бесцветном алмазе, полученном в соответствии со способом, составляющим настоящее изобретение, в присутствии газообразного О2, отсутствуют включения, характеризующиеся поглощением в ближнем и среднем ИК-диапазоне, источником которых является водород. Кроме того, это показывает, что способ, составляющий настоящее изобретение, позволяет получать очень чистые, крупные монокристаллические алмазы с высокой скоростью роста.

Другие аспекты настоящего изобретению станут более понятны при рассмотрении нижеследующих примеров.

Пример 1

В показанной на фиг.1 камере химического осаждения из газовой фазы в СВЧ-плазме было осуществлено выращивание алмаза. Сначала в камере осаждения разместили кристалл-затравку размером 3,5×3,5×1,6 мм3, представляющий собой синтетический алмаз типа Ib, полученный в условиях высоких давлений и высоких температур. Кристалл-затравка имел отшлифованные, гладкие поверхности, очищенные ультразвуковыми колебаниями с ацетоном. Поверхность осаждения располагалась под углом до 2 градусов к плоскости {100} кристалла-затравки.

Затем камеру осаждения вакуумировали до рабочего давления 10-3 торр. ИК-пирометр 142 направили через кварцевое окно под углом 65 градусов на поверхность роста алмаза, минимальный диаметр зоны измерения был равен 2 мм2. Выращивание алмаза осуществляли под давление 160 торр при концентрации газов 15% О2/СН4 и 12% СН4/Н2. Температура процесса составила 1020°С, расход газов был равен 500 см3/мин Н2, 60 см3/мин СН4 и 1,8 см3/мин О2. Осаждение продолжалось в течение 12 часов.

Образовавшийся алмаз размером 4,2×4,2×2,3 мм3 был неотшлифованным и представлял собой результат роста кристалла-затравки примерно на 0,7 мм при скорости роста 58 мкм в час. Морфология роста указывает на то, что скорость роста грани <100> была выше, чем угла <111>. Параметр роста α по оценке составил 2,5-3,0.

Характеристики полученного алмаза определяли при помощи оптической микроскопии, рентгеноструктурного анализа (XRD), спектроскопии комбинационного рассеяния и фотолюминесцентной спектроскопии (PL). Методами оптической микроскопии и рентгеноструктурного анализа было подтверждено, что получен монокристаллический алмаз. Спектр пропускания УФ, видимого и ближнего ИК-излучения выращенного SC-CVD алмаза, отделенного от кристалла-затравки, отличается от спектра SC-CVD алмаза, выращенного в присутствии газообразного N2, и соответствует спектру чистого алмаза (типа IIa).

Руководствуясь методикой, описанной в примере 1, было получено несколько SC-CVD алмазов, при производстве которых устанавливали различные значения температуры процесса. Эти эксперименты подтвердили диапазоны температур процесса, применимые при производстве алмазов различных типов способами, соответствующими вариантам осуществления настоящего изобретения.

Цвета алмазов, полученных описанными выше способами, могут быть изменены в результате отжига. Например, желтый или коричневый алмаз путем отжига может быть преобразован в зеленый. Дополнительная информация об алмазах, полученных в описанных выше примерах, содержится в работе авторов изобретения под названием «Very High Growth Rate Chemical Vapor Deposition of Single-Crystal Diamond» в Proceedings of the National Academy of the Sciences, Oct. 1, 2002, т.99, №20, стр.12523-12525, включенной во всей своей полноте в описание настоящего изобретения путем ссылки. Алмаз, полученный описанными способами при помощи описанных устройств, довольно крупный, бездефектный и достаточно прозрачный для того, чтобы быть пригодным для использования, например, в качестве окон высокомощного лазера или синхротрона, рабочих контактов в устройствах высокого давления, режущего инструмента, фильер для изготовления проволоки, элементов электронных устройств (теплоотводящих элементов, подложек) или ювелирных украшений.

Поскольку настоящее изобретение может быть осуществлено во множестве форм без отступления от его существа или основных характеристик, следует понимать, что описанные выше варианты осуществления не ограничиваются какими-либо подробностями вышеизложенного описания, если не указано иное, правильнее толковать их широко в пределах существа и объема изобретения, определяемых формулой изобретения, следовательно, все изменения и модификации, не выходящие за границы формулы изобретения или ее эквивалентов, рассматриваются как охватываемые формулой изобретения.

Ссылочные материалы

[1] С.S.Yan, H.К.Мао, W.Li, J. Qian, Y.Zhao and R.J.Hemley, Ultrahard diamond single-crystals from chemical vapor deposition, Physica Status Solidi, (a) 201: R24-R27 (2004).

[2] С.S.Yan, Y.K.Vohra, H.K.Mao and R.J.Hemley, Very high growth rate chemical vapor deposition of single-crystal diamond, Proceedings of the National Academy of Science, 99 (20): R25-27 (2002).

[3] J.Isberg, J.Hammersberg, E.Johansson, T.Wikstrom, D.J.Twitchen, A.J.Whitehead, S.E.Сое and G.A.Scarsbrook, High carrier mobility in single-crystal plasma-deposited diamond, Science, 297: 1670-1672 (2002).

[4] A.Chayahara, Y.Mokuno, Y.Horino, Y.Takasu, H.Kato, H.Yoshikawa and N.Fujimori. The effect of nitrogen addition during high-rate homoepitaxial growth of diamond by microwave plasma CVD, Diamond & Related Materials, 13, 1954-1958 (2004).

[5] O.A.Williams and R.B.Jackman. High growth rate MWPECVD of single crystal diamond, Diamond & Related Materials, 13, 557-560 (2004).

[6] S.J.Charles, J.E.Butler, B.N.Feygelson, M.F.Newton, D.L.Carroll, J.W.Steeds, H.Darwish, H.К.Мао, С.S.Yan, and R.J.Hemley, Characterization of nitrogen doped chemical vapor deposited single-crystal diamond before and after high pressure, high temperature annealing, Physica Status Solidi (a): 1-13 (2004).

[7] P.M.Martineau, S.С.Lawson, A.J.Taylor, S.J.Quinn, D.J.F. Evans and M.J.Crowder, Identification of synthetic diamond grown using chemical vapor deposition (CVD), Gems & Gemology, vol.60:2-25 (2004).

[8] W.Wang, F.Moses, R.С.Linares, J.E.Shigiey, M.Hall and J.E.Bulter Gem-quality synthetic diamonds grown by a chemical vapor deposition (CVD) method, Gems & Gemology, 39: 268-283 (2003).

[9] H.Kitawaki, A.Abduriyim and M.Okano. (2005) Identification of CVD synthetic Diamond, Gemmological Association of All Japan, Research Laboratory Report (March 15, 2005).

[10] S.Woddring and B.Deljanin, Guide to laboratory created diamond - Growth technology and identification of HPHT & CVD diamonds. EGL USA booklet (2004).

[11] S.J.Harris and A.M.Werner Effects of oxygen on diamond growth, Appl. Phys. Lett, Vol.55. No.21, 2179-2181 (1989).

[12] Y.Liou, A.Inspektor, R.Weimer, D.Knight and R.Messier, J. Mater. Res. 5, 2305-2312 (1990).

[13] I.Sakaguchi, M.Nishitani-Gamo, K.P.Loh, S.Hishita, H.Haneda and T.Ando, Suppression of surface cracks on (111) homoepitaxial diamond through impurity limination by oxygen addition. Appl. Phys. Lett., 73, 2675-2677 (1998).

[14] A.Tallaire, J.Achard, F.Silva, R.S, Sussmann, A.Gicquel and E.Rzepka, Oxygen plasma pre-treatments for high quality homoepitaxial CVD diamond deposition. Phys. Stat. Sol, (a) 2001, No. 11, 2419-2424 (2004).

Реферат

Изобретение относится к технологии получения бесцветного (то есть прозрачного для УФ-, видимого и ИК-излучения) монокристаллического алмаза с высокой скоростью роста. Способ включает регулирование температуры поверхности роста алмаза так, чтобы все градиенты температуры на поверхности роста алмаза не превышали примерно 20°С, и выращивание на поверхности роста монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме при температуре роста в камере осаждения, атмосфера в которой содержит от примерно 8% до примерно 20% CH4 на единицу H2 и от примерно 5% до примерно 25% О2 на единицу СН4. Способом, являющимся объектом настоящего изобретения, могут быть получены алмазы крупнее 10 карат. При использовании данного способа скорость роста может быть более 100 мкм/ч. 3 н. и 26 з.п. ф-лы, 11 ил.

Формула

i) регулирование температуры поверхности роста алмаза так, чтобы градиенты температуры на поверхности роста алмаза не превышали примерно 20°С, и

ii) выращивание на поверхности роста монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме при температуре роста в камере осаждения, атмосфера в которой содержит от примерно 8% до примерно 20% СН4 на единицу Н2 и от примерно 5% до примерно 25% O2 на единицу СН4.

i) регулирование температуры поверхности роста алмаза так, чтобы температура растущих кристаллов алмаза лежала в диапазоне 900-1400°С, при этом алмаз закреплен в теплоотводящем держателе, изготовленном из материала с высокой температурой плавления и высокой теплопроводностью с целью минимизации градиентов температуры на поверхности роста алмаза, и

ii) выращивание на поверхности роста монокристаллического алмаза химическим осаждением из газовой фазы в СВЧ-плазме в камере осаждения, атмосфера в которой содержит от примерно 8% до примерно 20% CH4 на единицу H2 и от примерно 5% до примерно 25% О2 на единицу СН4.

Комментарии