Устройство для перемешивания - RU2729276C2

Код документа: RU2729276C2

Чертежи

Описание

Известный уровень техники

Изобретение относится к устройству для перемешивания, в том числе, к устройству для перемешивания, устанавливаемому в отводящей трубе в соответствии с пунктом 1 формулы изобретения.

Из предшествующего уровня техники известны смесители, устанавливаемые в отводящих трубах, содержащие перемешивающий узел.

Целью изобретения является, в частности, создание универсального устройства для перемешивания с улучшенными техническими характеристиками флюида. Эта цель достигается в предлагаемом в изобретении устройстве для перемешивания по пункту 1 формулы, в то время как предпочтительные реализации и дальнейшие разработки изобретения могут быть получены на основе зависимых пунктов формулы изобретения.

Преимущества изобретения

Объектом изобретения является устройство для перемешивания, в частности устройство для перемешивания, устанавливаемое в отводящей трубе, по меньшей мере с одним перемешивающим узлом, установленным с возможностью вращения вокруг оси вращения, выполненным с возможностью перемещения флюида (текучей среды) в осевом направлении транспортировки и содержащим по меньшей мере один элемент лопатки ротора, проекция которого на плоскость, перпендикулярную оси вращения, имеет по меньшей мере по существу круговой дугообразный внешний контур. При этом элемент лопатки ротора имеет по меньшей мере одну первую область, расположенную в плоскости лопатки и выполненную по меньшей мере по существу плоской, вторую область, изогнутую относительно плоскости лопатки, и внутреннюю кромку, обращенную к оси вращения и выполненную по меньшей мере по существу в форме дуги эллипса.

"Выполнен с возможностью", в данном случае, означает нечто специально запрограммированное, спроектированное и/или оснащенное. Объект, выполненный с возможностью реализации определенной функции, в данном случае, должен выполнять и/или реализовать указанную определенную функцию по меньшей мере в одном из приложений и/или рабочих состояний. "Устройство для перемешивания" в данном случае означает полностью функциональный компонент, в частности, структурный и/или функциональный компонент для смесителя и/или устройства для перемешивания, в частности, жидкости при максимальной скорости вращения, в данном случае, равной 500 об/мин, предпочтительно равной 200 об/мин, но особенно предпочтительна скорость вращения, равная 100 об/мин, или даже 50 об/мин. В частности, устройство для перемешивания также может содержать смеситель полностью и/или полностью устройство для перемешивания. Предпочтительна реализация устройства для перемешивания в виде устройства для перемешивания, установленного в отводящей трубе. "Устройство для перемешивания, устанавливаемое в отводящей трубе", в данном случае, означает структурный и/или функциональный компонент смесителя, устанавливаемого в отводящей трубе и/или элемент устройства для перемешивания, устанавливаемый в отводящей трубе, в частности, для перемешивания флюида. В частности, устройство для перемешивания, устанавливаемое в отводящей трубе, может содержать полностью смеситель, устанавливаемый в отводящей трубе и/или же полностью устройство для перемешивания, устанавливаемое в отводящей трубе. "Флюид", в частности означает в данном случае жидкость, суспензию или распыленный материал, в данном случае на основе жидкостного носителя. Наиболее предпочтительно, чтобы смеситель, устанавливаемый в отводящей трубе, и/или устройство для перемешивания, устанавливаемое в отводящей трубе, содержали,/содержал по меньшей мере одну, в данном случае, вертикальную отводящую трубу и/или по меньшей мере один контейнер для перемешивания. Под "отводящей трубой" в данном случае понимается полый цилиндр, который понимается как выполненный с возможностью транспортировки флюида, в данном случае в вертикальном направлении, в частности по меньшей мере по существу в направлении, которое параллельно нормали к плоскости основания. "По меньшей мере по существу параллельно" здесь, в данном случае, означает такую ориентацию направления относительно указанного в данном случае, когда направление плоскости имеет небольшое отклонение относительно указанного, в данном случае, отклонение не может превышать 8°, предпочтительно, чтобы не превышало 5°, и, особенно предпочтительно, чтобы не превышало 2°. В данном случае, в основном, отводящая труба направлена в вертикальном направлении.

Под "основным направлением распространения" объекта понимается, в частности, такое направление, которое должно простираться параллельно самой длинной грани наименьшего воображаемого параллелепипеда, в который можно полностью заключить объект.

Ось вращения преимущественно проходит по меньшей мере вдоль одной из нормалей к рабочему состоянию устройства для перемешивания по меньшей мере по существу параллельно вертикальному направлению, в данном случае, параллельно нормали к плоскости основания. Предпочтительно, чтобы перемешивающий узел выполнялся в виде устройства для смешивания, в данном случае, в виде винта, устанавливаемого в отводящей трубе. В частности, предпочтительно, если перемешивающий узел содержит по меньшей мере один элемент втулки, который, в данном случае, располагается в центре. Особенно предпочтительно, если ось вращения проходит через элемент втулки. Преимущественно перемешивающий узел, в данном случае, элемент втулки перемешивающего узла выполнен с возможностью установки по меньшей мере на одном приводном валу. Особенно предпочтительно, если элемент втулки соединяется с приводным валом посредством крепления с возможностью замыкания и размыкания и/или вписывания в форму, например, с помощью хомутов и/или винтов и/или шпунтового соединения. Но также допускается, чтобы перемешивающий узел, в данном случае, элемент перемешивающего узла соединялся с приводным валом с помощью однокомпонентной реализации. "Однокомпонентная реализация", в данном случае, означает по меньшей мере тесное соединение веществ друг с другом, например, посредством процессов сварки, склеивания, литьевого формования и/или любого иного процесса, который считается целесообразным для специалистов данной области техники и/или, предпочтительно, допускает формирование в виде одной детали, например, путем производства с помощью литья и/или же производства при помощи однокомпонентного или многокомпонентного литья под давлением, но преимущественно из одной заготовки. В частности, перемешивающий узел выполнен с возможностью перемешивания при максимальной скорости вращения, равной 500 об/мин, предпочтительно, 200 об/мин, особенно предпочтительно, равной 100 об/мин и даже - 50 об/мин. Предпочтительно, перемешивающий узел выполняется по меньшей мере в значительной степени, из материала, устойчивого, в данном случае, к органическим растворителям и/или кислотам и/или основаниям, в данном случае, из керамического материала или же керамического композитного материала. Особенно предпочтительно, чтобы перемешивающий узел изготавливался по меньшей мере в значительной степени, из металла и/или металлического сплава, в частности из стали и/или нержавеющей стали. Тем не менее, также возможно, чтобы элемент смесителя выполнялся по меньшей мере в значительной степени из синтетического материала. Кроме того, возможно, чтобы элемент смесителя содержал, в данном случае, дополнительное по меньшей мере частичное покрытие, состоящее, например, из оксида металла и/или, в данном случае, стойкого к коррозии полимера и/или из прорезиненных материалов. Термин "по меньшей мере, в значительной степени" здесь, в частности, означает по меньшей мере на 55%, предпочтительно по меньшей мере на 65%, предпочтительно по меньшей мере на 75%, особенно предпочтительно по меньшей мере на 85% и особенно предпочтительно по меньшей мере на 95%. Направление транспортировки предпочтительно проходит по меньшей мере по существу параллельно оси вращения.

В частности, под объектом, являющимся "по меньшей мере существенным образом дугообразным", следует понимать в данном контексте, что наименьшая часть дуги окружности, охватывающая объект, имеет внутренний и внешний радиусы, которые отличаются друг от друга максимально на 20%, предпочтительно, максимум на 15%, особенно предпочтительно, чтобы отличие составляло максимум 10%, предпочтительно, максимум 5% и особенно предпочтительно, максимум 2%. Преимущественно проекция элемента лопатки ротора по меньшей мере на одну плоскость, содержащую ось вращения, содержит по меньшей мере одну верхнюю или нижнюю сторону, которая по меньшей мере по существу прямолинейна. Предпочтительно, элемент лопатки ротора выполнен по меньшей мере по существу из материала, который устойчив, в данном случае, органическим, растворителям и/или кислотам и/или основаниям, в частности, из керамики или керамического композиционного материала. Особенно предпочтительно, чтобы элемент лопатки ротора выполнялся по меньшей мере в значительной степени из металла и/или металлического сплава, в частности, из стали и/или нержавеющей стали. Однако, также возможно, чтобы элемент лопатки ротора выполнялся по меньшей мере в значительной степени, из синтетического материала. Кроме того, возможно, чтобы элемент лопатки ротора содержал, в данном случае, дополнительное по меньшей мере частичное покрытие, например, из оксида металла и/или, в частности, стойкого к коррозии полимера и/или из прорезиненных материалов. Преимущественно элемент лопатки ротора соединяется с элементом втулки методом однокомпонентной реализации. Однако, также возможно, чтобы элемент лопатки ротора соединялся с элементом втулки с помощью винтов и/или заклепок.

В частности, плоскость лопатки соответствует основной плоскости распространения первоначальной области. Под "основной плоскостью распространения" объекта, в данном случае, понимается плоскость, параллельная наибольшей боковой поверхности наименьшего воображаемого параллелепипеда, который полностью включает объект и которая, в данном случае, проходит через точку пересечения диагоналей параллелепипеда. Преимущественно первоначальная область и вторичная области и представляют собой элемент лопатки ротора. Особенно предпочтительно, чтобы вторичная область имела, по меньшей мере, по существу, постоянное значение для радиуса кривизны. "По меньшей мере, по существу, постоянное значение", в данном случае, означает, что изменение указанной величины возможно максимум на 20%, преимущественно по меньшей мере на 15%, особенно предпочтительно, чтобы изменение не превышало 10% и, предпочтительно, даже 5%. Предпочтительно, чтобы воображаемая линия разграничения между первичной и вторичной областями было, по меньшей мере, по существу, близка к прямой линии. Под "по меньшей мере по существу прямой линией" здесь, в частности, понимается, что у наименьшего параллелепипеда, включающего эту линию, по меньшей мере, отношение длин между самыми длинными его гранями составляло, по меньшей мере, 10 раз, преимущественно, по меньшей мере, 20 раз, а особенно предпочтительно, чтобы, по меньшей мере, 50 раз, предпочтительно, по меньшей мере, значение в 100 раз, а особенно предпочтительно, по меньшей мере, значение в 200 раз, и что для любой точки линии разграничения областей угол между касательной в этой точке и самой длинной гранью параллелепипеда максимально составлял 10°, преимущественно, чтобы не более 8°, особенно предпочтительно, не более 5°, предпочтительно, максимально 3° и особенно предпочтительно, не более 2°. Особенно предпочтительно, чтобы вторичная область содержала по меньшей мере один угол, и особенно предпочтительно ровно два угла, элемента лопатки ротора. Первичная область и/или вторичная области преимущественно простираются на/проходят по всей ширине элемента лопатки ротора.

В соответствии с реализацией изобретения, в частности, показана эффективность, достижимая при смешивании и/или путем перемешивания. Кроме того, преимущественно достижима высокая однородность потока после перемешивания при довольно высокой скорости перемещения потока. Более того, преимущества, связанные с гомогенизацией полученного потока флюида, можно трактовать как несомненный успех. В частности, в потоке не формируются, так называемые, мертвые зоны и/или зоны сгустков и/или неоднородных образований. Более того, достижима гомогенизация потока, в частности, в отводящей трубе. Вполне возможна транспортировка и довольно уязвимого при перемещениях продукта, и/или частичная компенсация сил смещения, действующих, например, при перемешивании и/или на частицы в состоянии роста и/или кристаллы.

В предпочтительном варианте реализации изобретения предполагается, что вторичная область располагалась дальше вовне в радиальном направлении по сравнению с первичной областью. Предпочтительно, чтобы первичная область имела, по меньшей мере, с одной стороны внешний контур, выполненный с возможностью более плотного формообразующего соединения с элементом втулки. Предпочтительно, чтобы вторичная область имела дугообразный внешний контур. Таким образом, можно достичь высокой производительности в процессе транспортировки. Кроме того, подобный подход позволяет достичь высокой степени гомогенности флюида.

В особенно предпочтительном варианте реализации изобретения предлагается, чтобы элемент лопатки ротора также имел внешнюю кромку, обращенную в направлении, противоположном оси вращения, причем размер внешней кромки превышает размер внутренней кромки. Предпочтительно, чтобы внутренняя кромка простиралась вдоль элемента втулки по меньшей мере в значительной степени дальше, чем внутренняя кромка. Особенно предпочтительно, чтобы внутренняя кромка и/или внешняя кромка были реализованы по меньшей мере по существу в форме дуги эллипса. Под выражением, что объект "по меньшей мере по существу в форме дуги эллипса", в частности, следует понимать в этом контексте, что наименьшее сечение в виде эллипса, включающее объект, имеет внутреннюю кромку и внешнюю кромку, причем отношение осей эллипса, составленное из отношений расстояний до внутренней кромки к расстоянию до внешней, эквивалентно максимально 20%, предпочтительно до 15%, особенно предпочтительно до максимально 10%, предпочтительно до не более 5% и особенно предпочтительно до максимально 2%. Таким образом, лопатка ротора охватывает наибольшую зону транспортировки флюида. Кроме того, подобный подход позволяет достичь благоприятных геометрических показателей потока, которые, в данном случае, положительно влияют на вторичный поток и/или способствуют повышению производительности.

Предпочтительно, чтобы по меньшей мере большая часть элемента лопатки ротора имела бы по меньшей мере по существу постоянную толщину лопатки. "По меньшей мере большая часть" означает в данном контексте, в частности, по меньшей мере 60%, предпочтительно по меньшей мере 70%, особенно предпочтительно по меньшей мере 80%, предпочтительно, чтобы, не менее 90% и, особенно предпочтительно, не менее 95%. В данном случае, элемент лопатки ротора может иметь различную толщину лопатки в области кромки или кромок. В данном случае, толщина лопатки, в частности, подразумевает толщину элемента лопатки ротора, в частности толщину вдоль направления, которое проходит по меньшей мере по существу параллельно относительно нормали к поверхности верхней стороны и/или нижней стороны элемента лопатки ротора. Здесь термины "верхняя сторона" и "нижняя сторона" в данном случае относятся к внешнему виду элемента лопатки ротора по отношению к оси вращения. Преимущественно элемент лопатки ротора выполняется в виде по меньшей мере частично изогнутой пластины и/или по меньшей мере частично изогнутого металлического листа. Таким образом, достигается существенная экономия на затратах и/или времени в процессе производства. Кроме того, подобный подход позволяет обеспечить высокую жесткость лопатки ротора.

Особенно предпочтительно, чтобы была постоянной по меньшей мере одна проекция толщины лопатки ротора по меньшей мере большей части элемента лопатки ротора по меньшей мере на одну плоскость. В данном случае, существует по меньшей мере одно направление просмотра, вдоль которого толщина элемента лопатки ротора эквивалентна толщине лопатки. Это позволит значительно снизить уровень сложности производственного процесса, применяемого при изготовлении лопаток ротора.

В еще одном аспекте, изобретение, основанное на устройстве для перемешивания, в данном случае, на устройстве для перемешивания, установленного в отводящей трубе, при наличии по меньшей мере одного перемешивающего узла, вращающегося вокруг оси вращения, который выполнен с возможностью транспортировки флюида в осевом направлении транспортировки, и который содержит по меньшей мере один элемент лопатки ротора, проекция которого на плоскость, перпендикулярную оси вращения, содержит по меньшей мере по существу дугообразный внешний контур.

Предлагается, что устройство для перемешивания содержит узел муфты, выполненный с возможностью соединения с отводящей трубой, и содержит по меньшей мере один направляющий лист во фронтальном направлении, расположенный в направлении транспортировки выше потока относительно перемешивающего узла и определяющий внутреннее пространство, которые смонтированы с условием соединения элемента смесителя и по меньшей мере одной первичной области направляющего листа.

Преимущественно устройство для перемешивания содержит по меньшей мере один нижний блок, выполненный с возможностью соединения, в данном случае, в варианте однокомпонентной реализации и/или с помощью крепления и/или соответствия по форме, с узлом муфты, например, посредством сварки и/или завинчивания и/или зажима и/или с помощью клепки. Особенно предпочтительно, чтобы устройство для перемешивания содержало блок контейнера, выполненный с возможностью соединения, в частности однокомпонентной реализации, с нижним блоком и/или узлом муфты. Нижний блок предпочтительно содержит кольцевой фланец, который в смонтированном состоянии соединяется с контейнером, в частности, с кольцевым фланцем блока контейнера.

Предпочтительно, чтобы узел муфты вставлялся бы в отводящую трубу. Особенно предпочтительно, чтобы узел муфты имел по меньшей мере в верхней области, внешнее поперечное сечение, соответствующее внутреннему поперечному сечению отводящей трубы. Преимущественно в верхней области наружный диаметр узла муфты должен соответствовать внутреннему диаметру отводящей трубы. Под "по меньшей мере по существу", в данном случае, следует понимать в этом контексте, отклонение от заданного значения составляет, в частности, менее 15%, предпочтительно менее 10% и, особенно предпочтительно, менее 5% от заданного значения, В данном случае, в смонтированном состоянии верхняя область узла муфты располагается в отводящей трубе.

Узел муфты предпочтительно охватывает внутреннее пространство по меньшей мере со всех сторон, параллельно оси вращения. Преимущественно проекция узла муфты на плоскость, перпендикулярную оси вращения, полностью охватывает проекцию перемешивающего узла на эту плоскость. В данном случае необходимо выполнение следующих ограничений: отношение площади области расхождения наименьшего круга, содержащего проекцию перемешивающего узла, и плоскости, перпендикулярной оси вращения, к внутреннему поперечному сечению узла муфты, перпендикулярного оси вращения, составляет максимально 20%, предпочтительно, не более 15%, особенно предпочтительно, не более 10%, предпочтительно, чтобы максимум не превышал 5% и, особенно предпочтительно, не более 3% площади внутреннего поперечного сечения узла муфты. Предпочтительно, чтобы узел муфты выполнялся по меньшей мере в значительной степени из материала, устойчивого, в данном случае, к органическим растворителям и/или кислотам и/или основаниям, в частности керамического материала или керамического композиционного материала. В частности, предпочтительно, чтобы узел муфты выполнялся из металла и/или металлического сплава, в частности из стали и/или нержавеющей стали. Однако также возможно, чтобы узел муфты выполнялся по меньшей мере по существу из синтетического материала. Кроме того, возможно, чтобы элемент лопатки ротора содержал, в данном случае, дополнительное по меньшей мере частичное покрытие, выполненное, например, из оксида металла и/или, в частности, устойчивого к коррозии полимера, и/или выполнен из прорезиненных материалов. Преимущественно, проекция узла муфты на плоскость, перпендикулярную оси вращения, имеет по меньшей мере по существу круглое внутреннее поперечное сечение и/или по меньшей мере по существу круглое внешнее поперечное сечение. Под выражением "по меньшей мере по существу круглое поперечное сечение" объекта здесь, в данном случае, следует понимать, что если рассмотреть все поперечные сечения объекта вдоль по меньшей мере одного направления, то для подавляющего их числа, а именно по меньшей мере для 60%, предпочтительно по меньшей мере, что для 70%, особенно предпочтительно, не менее чем для 80% и, предпочтительно по меньшей мере для 90%, выполняется следующее условие - площадь области расхождения поперечного сечения и наименьшего круга, содержащего поперечное сечение, составляет максимально 30%, преимущественно максимально, 20%, особенно предпочтительно, не более 10% и предпочтительно максимально, 5% от площади круга. Предпочтительно, чтобы узел муфты содержал сзади по меньшей мере один направляющий лист, который в смонтированном состоянии располагается в направлении транспортировки, но ниже перемешивающего узла по направлению потока. Особенно предпочтительно, чтобы подобный направляющий лист находился бы в смонтированном состоянии во внутреннем пространстве.

Преимущественно по меньшей мере большая часть направляющего листа имеет по меньшей мере по существу постоянную толщину. В частности, направляющий лист может быть различной толщины в области кромки или кромок. Особенно предпочтительно, чтобы направляющий лист выполнялся из пластины и/или металлического листа. Предпочтительно, чтобы направляющий лист изготовлялся бы по меньшей мере в значительной степени из материала, устойчивого, в частности, к органическим растворителям и/или кислотам и/или основаниям, в частности керамического материла или керамического композиционного материала. Особенно предпочтительно, чтобы направляющий лист выполнялся по меньшей мере в значительной степени из металла и/или металлического сплава, в частности из стали и/или нержавеющей стали. Однако также возможно, чтобы направляющий лист выполнялся по меньшей мере в значительной степени, из синтетического материала. В данном случае, если осуществлять просмотр перпендикулярно оси вращения, то площадь первичной области направляющего листа эквивалентна по меньшей мере 10%, предпочтительно по меньшей мере 20%, особенно предпочтительно по меньшей мере 30% от площади направляющего листа. Предпочтительно, чтобы первичная область направляющего листа и/или по меньшей мере проекция направляющего листа на плоскость, перпендикулярную оси вращения, содержала бы по меньшей мере по существу, поперечное сечение в виде прямоугольника. Под выражением "по меньшей мере по существу поперечное сечение в виде прямоугольника" здесь, в частности, следует понимать, что для следующей совокупности поперечных сечений объекта вдоль по меньшей мере одного направления, а именно по меньшей мере для 60%, предпочтительно по меньшей мере для 70%, особенно предпочтительно по меньшей мере для 80% и предпочтительно, по меньшей мере для 90%, выполняется следующее условие: площадь области расхождения поперечного сечения и наименьшего прямоугольника, содержащего поперечное сечение, составляет максимально 30%, преимущественно максимально 20%, особенно предпочтительно, не более 10%, предпочтительно, максимально 5% и, особенно предпочтительно, не более 5% от площади прямоугольника. Предпочтительно, в смонтированном состоянии по меньшей мере одна сторона первичной области направляющего листа по меньшей мере по существу параллельна оси вращения. В частности, также возможно, чтобы устройство для перемешивания было смонтировано и/или реализовано таким образом, чтобы альтернативная вторичная транспортировка флюида осуществлялась в альтернативном вторичном направлении транспортировки, которое, в данном случае, сориентировано в направлении, противоположном направлению транспортировки. В этом случае направляющие листы могут быть расположены ниже по потоку устройства для перемешивания в направлении альтернативного вторичного направления транспортировки. Кроме того, геометрия узла муфты в этом случае, в частности, может быть реализована без изменений и/или же реализована так, как описано здесь, и/или по меньшей мере иметь измененную геометрию направляющего листа.

Реализация, соответствующая изобретению, в данном случае, позволяет получить предпочтительный поток при перемешивании и/или смешивании. Кроме того, достигается высокая эффективность процесса смешивания. Преимущества для геометрии в том, что ее легко адаптировать. Особенно предпочтительно, чтобы размеры перемешивающего узла были точным образом адаптированы к размерам области транспортировки и/или области смешивания. В данном случае, легко достигается высокий уровень гомогенности при большой скорости потока. Кроме того, усиливается гомогенизация флюида. В частности, предотвращается появление мертвых зон и/или зон сгустков и/или включений. Помимо этого, удобно получать гомогенный поток, в данном случае в отводящей трубе. Предпочтительно, что, кроме этого, можно транспортировать вещества, нуждающиеся в бережном к ним отношении, продукта и/или уменьшить повреждающее влияние сдвигов, оказывающее воздействие, например, на перемешиваемые и/или растущие частицы и/или кристаллы.

Кроме того, предполагается, что внутреннее пространство имеет по меньшей мере в основном, цилиндрическую форму. Под "по меньшей мере в основном, цилиндрическую форму" здесь, в частности, следует понимать, что различия в объемах объекта и наименьшего цилиндра, содержащего объект, составляет максимум 30%, преимущественно, максимум 20%, особенно предпочтительно, не более 10% и, предпочтительно, максимум 5% от объема цилиндра. В частности, наименьший круг, охватывающий проекцию перемешивающего узла на плоскость, перпендикулярную оси вращения, имеет радиус, который меньше максимум на 20%, преимущественно, максимум на 10%, особенно предпочтительно, не более 5% и предпочтительно, не более чем на 3%, по сравнению с радиусом самого маленького цилиндра, охватывающего внутреннее пространство. Предпочтительно, чтобы при реализации ось вращения совпадала с осью этого цилиндра. Тогда можно получить более точно адаптированную геометрию устройства. Кроме того, узел муфты более успешно адаптируется к перемешивающему узлу.

Также предлагается, чтобы в смонтированном состоянии основная плоскость распространения направляющего листа располагалась по меньшей мере по существу, параллельно направлению транспортировки. Преимущественно по меньшей мере для большей части поверхности направляющего листа, чтобы нормаль к поверхности, проходящая через соответствующую точку по меньшей мере по существу оказывалась перпендикулярной оси вращения. Тогда упрощается процесс подачи флюида в перемешивающий узел и/или в область для смешивания и/или область для транспортировки. Более того, в этом случае достигается наиболее благоприятное течение флюида. Тогда достигается, преимущественно, высокий уровень гомогенности потока при высокой его скорости.

Кроме того, предполагается, что проекция направляющего листа на плоскость, перпендикулярную оси вращения, имеет изогнутую траекторию. Предпочтительно, чтобы проекция направляющего листа на плоскость, перпендикулярную оси вращения, имела толщину по меньшей мере по существу соответствующую толщине направляющего листа. Преимущественно, проекция направляющего листа на плоскость, перпендикулярную оси вращения, включает по меньшей мере одну первичную плоскую область и по меньшей мере одну вторичную криволинейную область. Особенно предпочтительно, чтобы криволинейная область имела по меньшей мере по существу постоянный радиус кривизны. Это позволяет достичь высокой жесткости при кручении и/или высокой прочности устройства. Таким образом, преимущественным достижимым является благоприятное течение набегающего потока в перемешивающем узле.

В предпочтительном варианте реализации изобретения предполагается, что направляющий лист содержит по меньшей мере одну вторичную область, которая в смонтированном состоянии расположена выше внутреннего пространства по направлению транспортировки потока, данная вторичная область простирается дальше внутреннего пространства в радиальном направлении. Предпочтительно, чтобы часть вторичной области имела криволинейную поверхность и располагалась в радиальном направлении дальше вовне, чем внутреннее пространство, имея вид направляющего листа вдоль оси вращения. В частности, распространение вторичной области вдоль оси вращения составляло величину, эквивалентную по меньшей мере 10%, преимущественно, по меньшей мере 20%, особенно предпочтительно по меньшей мере 30%, предпочтительно по меньшей мере 40% и особенно предпочтительно по меньшей мере 50%, от размера направляющего листа вдоль оси вращения. Понятие "Распространение вдоль направления" для объекта, в данном случае, означает, максимум расстояния между двумя точками перпендикулярной проекции объекта на плоскость, ориентированную параллельно направлению потока. Таким образом, флюид предпочтительно снизу транспортируется к перемешивающему узлу. В особенно предпочтительном варианте реализации изобретения предполагается, чтобы узел муфты имел в направлении фронта движения флюида, радиальное распространение, соответствующее расстоянию до направляющего листа, а именно, до точки этого листа, которая расположена как можно дальше от оси вращения в радиальном направлении. Преимущественно, в радиальном направлении самая удаленная кромка проекции направляющего листа на плоскость, перпендикулярную оси вращения, расположена на окружности наименьшего радиуса, которая содержит проекцию узла муфты на эту плоскость. Особенно предпочтительно, чтобы удаленная в радиальном направлении кромка направляющего листа проходила по меньшей мере по существу параллельно оси вращения. Тогда можно достичь вполне приемлемой геометрии муфты, в данном случае, на участке поступления флюида. В предпочтительном варианте реализации изобретения предлагается, чтобы направляющий лист содержал по меньшей мере одну вторую область, которая находится в смонтированном состоянии, расположенном выше по потоку от внутреннего пространства в направлении транспортировки и которая распространяется дальше, чем внутреннее пространство в радиальном направлении.

Также предполагается, что узел муфты имел на фронтальной поверхности по направлению транспортировки внешний контур, который реализован по меньшей мере по существу в форме усеченного конуса. В данном случае, распространение внешнего контура вдоль направления, параллельного оси вращения составит величину, эквивалентную по меньшей мере 10%, преимущественно по меньшей мере 20%, особенно предпочтительно по меньшей мере 30%, предпочтительно по меньшей мере 40% и особенно предпочтительно по меньшей мере 50% от величины распространения самого узла муфты в этом направлении. Предпочтительно, чтобы угол, который составляет огибающая усеченного конуса с осью конуса, составлял максимум 45°, особенно предпочтительно, максимум 30°, предпочтительно, не более 20° и, особенно предпочтительно, не менее 15°. Тогда существенно повышается стабильность функционирования узла муфты.

Помимо этого предлагается, чтобы узел муфты имел удлинение вдоль направления транспортировки, которое по меньшей мере в два раза больше, преимущественно по меньшей мере в три раза больше, особенно предпочтительно по меньшей мере в четыре раза больше, предпочтительно по меньшей мере в пять раз больше и, в частности, предпочтительно по меньшей мере в шесть раз больше, чем удлинение устройства для перемешивания вдоль направления транспортировки. Это позволяет достичь однородной скорости потока.

Кроме того, предлагается смеситель, в частности смеситель, устанавливаемый в выводящей трубе по меньшей мере с одним устройством для перемешивания и с выводящей трубой, который содержит в области соединения с узлом муфты внутреннее поперечное сечение, которое по меньшей мере соответствует внешнему поперечному сечению узла муфты в области соединения.

Кроме того, предлагается способ получения по меньшей мере одного промежуточного и/или конечного продукта по меньшей мере из одного исходного продукта с помощью устройства для перемешивания, где исходный продукт перемешивают с помощью устройства для перемешивания. Предпочтительно исходный продукт реализуют в виде флюида. Таким образом, достигается высокое качество и/или однородность продукта. Это также позволяет минимизировать затраты ресурсов и времени.

Устройство для перемешивания, выполненное в соответствии с изобретением, не ограничивается формой применения и реализации, описанной выше. В частности, для реализации функциональных возможностей, которые описаны здесь, устройство для перемешивания, выполненное в соответствии с изобретением, может содержать несколько отдельных элементов, структурных компонентов и блоков, число которых отличается от упомянутого здесь числа.

Описание фигур

Нижеследующие описание фигур сделает очевидными дополнительные преимущества. На фигурах проиллюстрированы два примерных варианта осуществления изобретения. Фигуры, описание и формула изобретения включают множество признаков в комбинации. Специалист в данной области будет также целенаправленно рассматривать признаки по отдельности, и будет находить дополнительные целесообразные комбинации.

На следующих фигурах проиллюстрировано:

Фиг. 1 смеситель с устройством для перемешивания в перспективном разрезе,

Фиг. 2 расположение направляющих листов узла муфты устройства для перемешивания, в схематическом виде сверху,

Фиг. 3 перемешивающий узел устройства для перемешивания, в перспективном виде,

Фиг. 4 перемешивающий узел, в схематическом виде сверху,

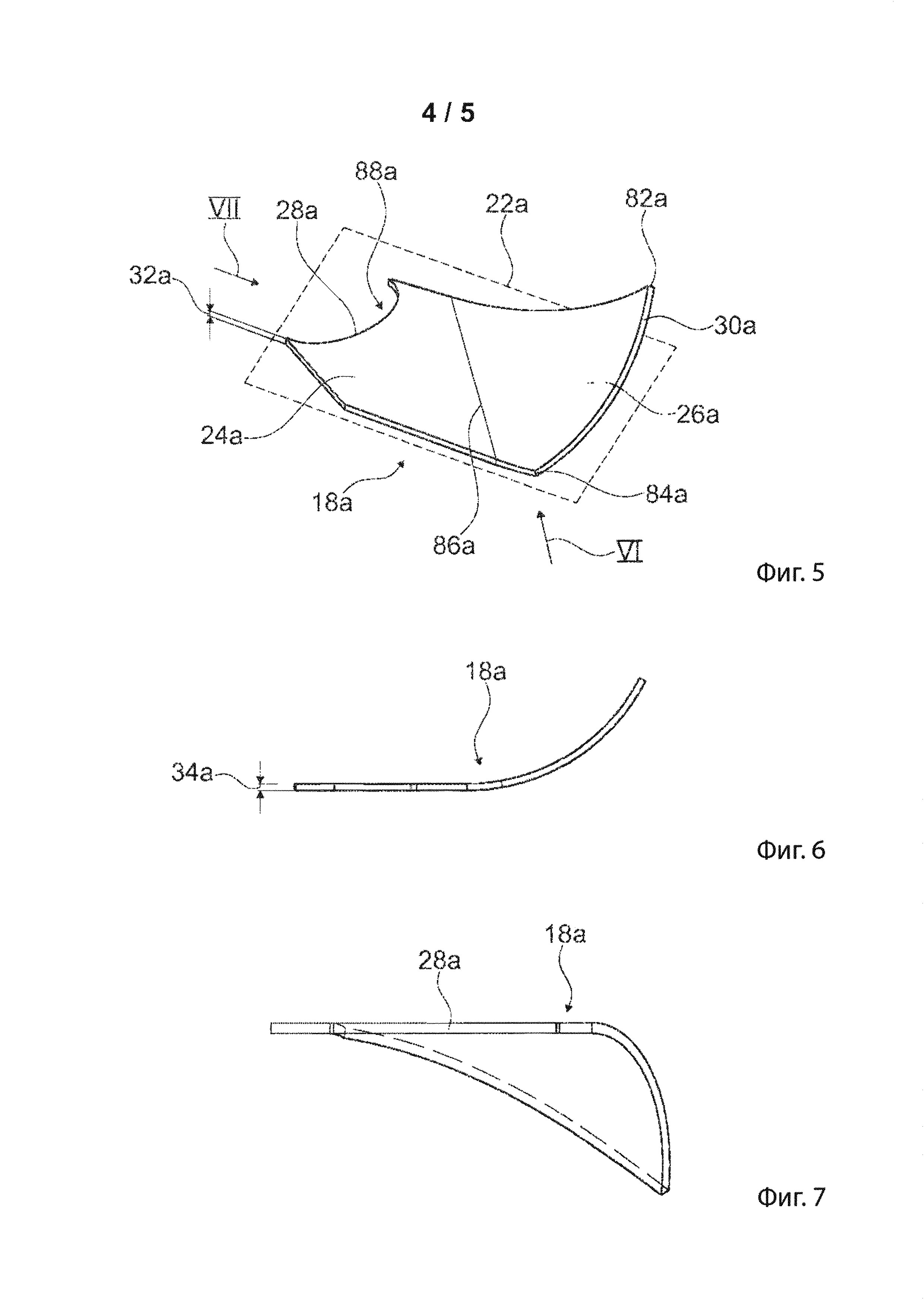

Фиг. 5 элемент роторной лопатки устройства для перемешивания, в перспективном разрезе,

Фиг. 6 элемент роторной лопатки, просматриваемый вдоль в направлении VI, как проиллюстрировано на фиг. 5.

Фиг.7 элемент роторной лопатки, просматриваемый вдоль в направлении VII, как проиллюстрировано на фиг. 5,

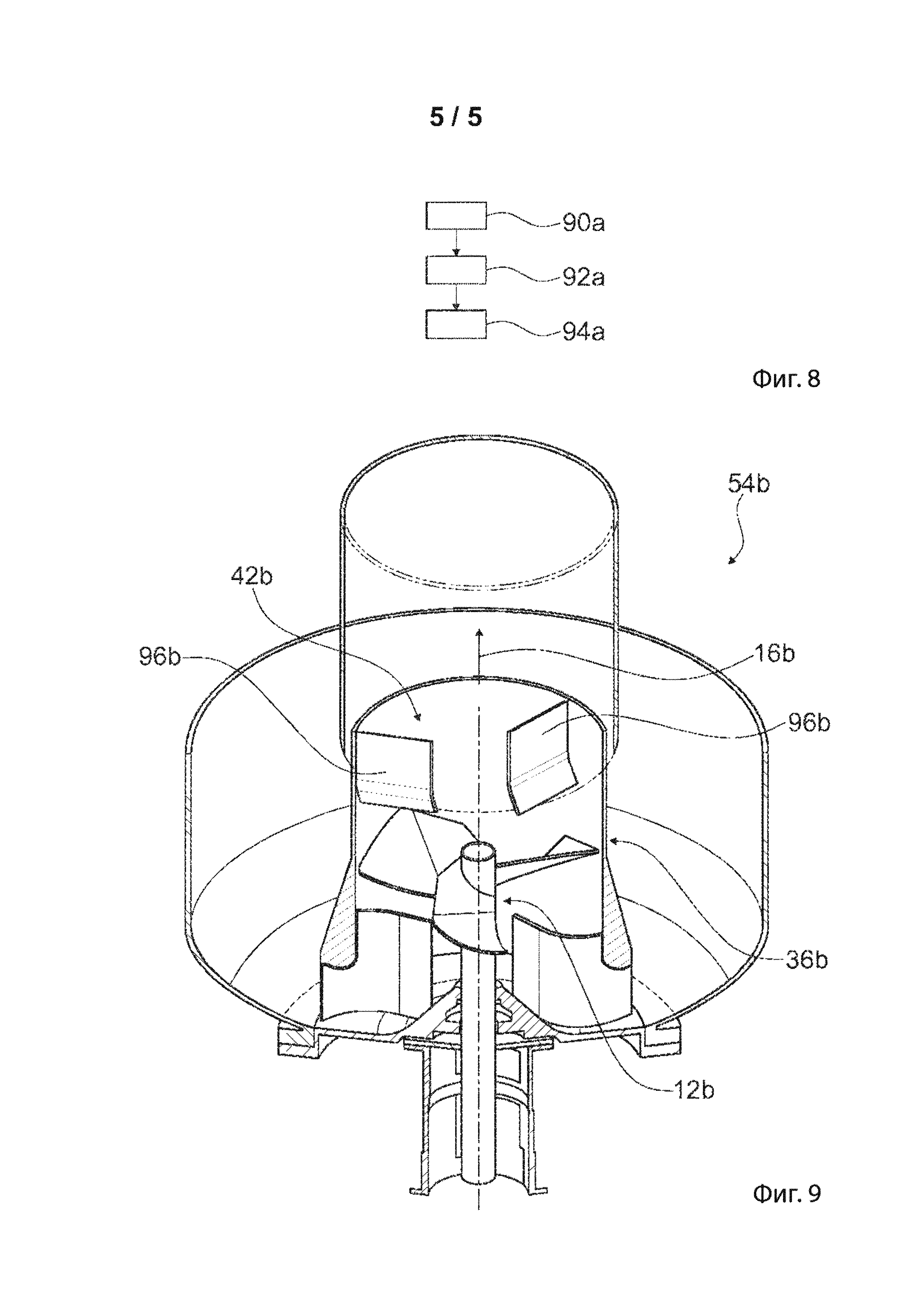

Фиг. 8 примерная блок-схема способа получения продукта из исходного продукта с помощью устройства для перемешивания, и

Фиг. 9 альтернативный смеситель с альтернативным устройством для перемешивания в перспективном разрезе.

Описание примерных вариантов реализации изобретения

В описанном ниже примерном варианте реализации изобретения имеется более одного элемента, относящегося к некоторым структурным единицам и/или структурным компонентам. В целях упрощения, аналогично реализованные структурные компоненты и/или структурные единицы, снабженные теми же номерами ссылок на фигурах, будут описаны только один раз в нижеследующем описании фигур.

На Фиг. 1 проиллюстрирован смеситель 54а с устройством для перемешивания в персептивном разрезе. Смеситель 54а содержит отводящую трубу 38а. В данном случае отводящая труба 38а проходит в основном в вертикальном направлении. Устройство для перемешивания выполнено в виде устройства для перемешивания, установленного в отводящей трубе. Устройство для перемешивания содержит перемешивающий узел 12а, который выполнен с возможностью поворота вокруг оси вращения 10а. Перемешивающий узел 12а содержит расположенную в центре втулку 62а. Кроме того, перемешивающий узел 12а содержит в данном случае три элемента роторных лопаток 18а. Однако также возможно другое число элементов роторных лопаток, например, два или четыре или пять или шесть или восемь или десять. Перемешивающий узел 12а сконфигурирован для перемещения флюида (не проиллюстрирован на Фиг. 1) в направлении транспортировки 16а. В данном случае направление транспортировки 16а находится по меньшей мере по существу параллельно вертикальному направлению. Направление транспортировки 16а проходит в данном случае параллельно оси вращения 10а. Направление транспортировки 16а в данном случае направлено вверх. Однако также возможно, что направление транспортировки будет направлено вниз.

В данном случае устройство для перемешивания содержит нижний блок 64а. Нижний блок 64а содержит кольцевой фланец 68а. Устройство для перемешивания дополнительно содержит блок контейнера 66а. Блок контейнера 66а содержит кольцевой фланец 70а. Блок контейнера 66а соединен с фланцем 68а нижнего блока 64а через фланец 70а блока контейнера 66а.

Устройство для перемешивания содержит узел муфты 36а. В данном случае узел муфты 36а содержит элемент стенки 76а. Более того, в настоящем случае узел муфты 36а подсоединен к нижнему блоку 64а. Узел муфты 36а определяет внутреннее пространство 42а. В данном случае элемент стенки 76а определяет внутреннее пространство 42а. Кроме того, в настоящем случае внутреннее пространство 42а выполнено в виде цилиндра. Кроме того, ось вращения 10а реализует в данном случае цилиндрическую ось 72а внутреннего пространства 42а. Узел муфты 36а выполнен с возможностью подключения к отводящей трубе 38а. Отводящая труба 38а имеет в области 56а соединение с узлом втулки 36а, внутреннее поперечное сечение 58а, которое по меньшей мере по существу соответствует внешнему поперечному сечению 60а узла втулки 36а в области соединения 56а.

Узел муфты 36а содержит направляющий лист 40а. Основная плоскость распространения направляющего листа 40а проходит параллельно направлению транспортировки 16а. Направляющий лист 40а содержит первую область 44а, которая расположена во внутреннем пространстве 42а. Проекция первой области 44а на плоскость, которая параллельна оси 10а вращения, имеет по меньшей мере по существу прямоугольное поперечное сечение. Направляющий лист 40а содержит вторую область 46а, которая расположена вверх по потоку над внутренним пространством 42а в направлении транспортировки 16а. Вторая область 46а проходит дальше, чем внутреннее пространство 42а в радиальном направлении. Направляющий лист 40а соединен с элементом стенки 76а соответствующей формы. В данном случае узел муфты 36а содержит в общей сложности пять направляющих листов 40а, которые выполнены по меньшей мере по существу идентичными (Фиг. 2). В случае, когда направление транспортировки ориентировано в противоположном направлении по меньшей мере один направляющий лист может иметь кривизну, которая отличается от описанной здесь и/или может быть выполнен таким образом, что будет приспособлен к измененному потоку.

В направлении транспортировки 16а передний конец 74а узла втулки 36а имеет радиальный размер, который соответствует расстоянию точки 48а от направляющего листа 40а, который находится в радиальном направлении далеко от оси вращения 10а. В данном случае точка 48а расположена на радиальной внешней кромке 77а направляющего листа 40а.

В направлении транспортировки 16а на передней стороне 50а узел муфты 36а имеет внешний контур 52а, который выполнен по меньшей мере по существу в форме усеченной конусной оболочки. В данном случае угол между огибающей с усеченным конусом и осью конуса составляет приблизительно 18°. Кроме того, ось конуса в данном случае эквивалентна оси вращения 10а. Кроме того, узел муфты 36а по направлению транспортировки 16а имеет размер, который по меньшей мере в два раза больше, в данном случае примерно в семь раз больше, чем размер перемешивающего узла 12а вдоль направления транспортировки 16а.

В данном случае перемешивающий узел 12а, узел муфты 36а, нижний блок 64а, блок контейнера 66а и отводящая труба 38а выполнены по меньшей мере в значительной степени из нержавеющей стали.

На Фиг. 2 проиллюстрировано расположение направляющих листов 40а узла втулки 36а в схематическом виде сверху, обращенном к оси вращения 10а вращения (Фиг. 1). Направляющие листы 40а распределены одинаково вдоль окружности нижнего блока 64а. Обращенные к оси вращения 10а (Фиг. 1) направляющие листы 40а соответственно имеют первую область 78а, расположенную радиально внутри и имеющую прямой ход, и имеют вторую область 80а, расположенную радиально снаружи и имеющую изогнутый ход. Вторая область 80а соответственно имеет постоянный радиус кривизны. В данном случае все точки первой области 78а расположены радиально далее вовнутрь относительно оси вращения 10а, чем внутренняя стенка 81а элемента стенки 76а (Фиг. 1).

На Фиг. 3 проиллюстрирован перемешивающий узел 12а устройства для перемешивания в перспективном разрезе. Элементы лопаток ротора 18а перемешивающего узла 12а в данном случае приварены к элементу втулки 62а перемешивающего узла 12а. В данном случае перемешивающий узел 12а имеет диаметр приблизительно 500 мм. Однако также возможно, что перемешивающий узел имеет другой диаметр, например диаметр, приблизительно 250 мм или диаметр приблизительно равный 1000 мм или диаметр приблизительно равный 1500 мм или диаметр приблизительно равный 2000 мм или диаметр приблизительно равный 3000 мм.

На Фиг. 4 проиллюстрирован перемешивающий узел 12а в схематическом виде сверху, рассматриваемый вдоль оси вращения 10а (Фиг 1). На Фиг. 4 проиллюстрирован перемешивающий узел 12а в схематическом виде сверху, рассматриваемый вдоль оси вращения 10а (Фиг. 1). Обращаясь к оси вращения 10а вращения (Фиг. 1), каждый элемент лопатки ротора 18а имеет кольцевой дугообразный внешний контур 20а.

На Фиг. 5 проиллюстрирован один из элементов лопатки ротора 18а перемешивающего узла 12а в перспективном разрезе. Элемент лопатки ротора 18а имеет постоянную толщину 32а лопатки. В данном случае толщина лопатки ротора элемента 18а составляет приблизительно 5 мм. Однако также возможно, что лопатка ротора имеет другую толщину лопатки, такую как, например, толщина лопатки приблизительно равна 2 мм, или толщина лопатки приблизительно равна 10 мм, или толщина лопатки приблизительно равна 20 мм, или толщина лопатки приблизительно равна 30 мм, или толщина лопатки приблизительно равна 50 мм, или толщина лопатки приблизительно равна 70 мм. Элемент лопатки ротора 18а содержит плоскую первую область 24а, расположенную в плоскости 22а лопатки и содержащую вторую область 26а, которая изогнута относительно плоскости лопатки 22а. Первая область 24а и вторая область 26а вместе образуют элемент лопатки ротора 18а. В данном случае два угла 82а, 84а элемента лопатки ротора 18а изогнуты относительно плоскости лопатки 22а. Кроме того, вторая область 26а содержит в данном случае два угла 82а, 84а. Воображаемая линия разграничения 86а между первой областью 24а и второй областью 26а по существу приближается к прямой линии. Первая область 24а содержит частичную область 88а в форме дуги эллипса, которая выполнена с возможностью соединения формы с втулкой 62а перемешивающего узла 12а. По отношению к оси вращения 10а (Фиг. 1) вторая область 26а расположена радиально дальше наружу, чем первая область 24а.

Элемент 18а лопатки ротора содержит внутреннюю кромку 28а, которая обращена к оси вращения 10а (Фиг. 1), а также к внешней кромке 30а, которая обращена в направлении от оси вращения 10а (Фиг. 1) и длиннее внутренней кромки 28а.

На Фиг. 6 проиллюстрирован элемент лопатки ротора 18а, рассматриваемый вдоль направления VI (Фиг. 5). Проекция элемента лопатки ротора 18а на плоскость, перпендикулярную направлению VI, как проиллюстрировано на Фиг. 5, имеет постоянную проецируемую толщину 34а лопатки. В данном случае проецируемая толщина лопатки 34а соответствует толщине лопатки 32а.

На Фиг. 7 проиллюстрирован элемент лопатки ротора 18а, рассматриваемый вдоль направления VII, как проиллюстрировано на Фиг. 5. Проецирование внутренней кромки 28а элемента лопатки ротора 18а на плоскость, перпендикулярную направлению VII, имеет прямой ход, как проиллюстрирован на Фиг 5.

На Фиг. 8 проиллюстрирована примерная блок-схема способа получения продукта и/или промежуточного продукта по меньшей мере из одного исходного продукта с помощью устройства для перемешивания. На первом этапе 90а способа предоставляется исходный продукт. На втором этапе способа 92а начальный продукт перемешивают с помощью перемешивающего узла 12а устройства для перемешивания. На третьем этапе 94а способа дополнительно обрабатывают и/или завершают обработку продукта и/или промежуточного продукта. Вполне возможно, что этапы 90а, 92а, 94а способа проходят итеративно. Кроме того, возможна постоянная подача исходного продукта и/или постоянное перемещение промежуточного продукта и/или продукта.

На Фиг. 9 проиллюстрирован другой примерный вариант реализации изобретения. Нижеследующее описание и фигура по существу ограничены различиями между примерными вариантами реализации изобретения, в которых относительно структурных компонентов, имеющих такое же обозначение, в частности, относительно структурных компонентов, имеющих одинаковые ссылочные позиции, фигуры и/или описание другого примерного варианта реализации изобретения, в частности могут в основном также упоминаться на Фиг. 1-8. Чтобы различать примерные варианты реализации изобретения, была добавлена буква 'а' к ссылочным номерам примерного варианта реализации изобретения (Фиг. 1-8). В примерном варианте реализации изобретения, проиллюстрированном на Фиг. 9, буква 'а' была заменена буквой 'b'.

На Фиг. 9 проиллюстрирован альтернативный смеситель 54b с альтернативным смешивающим устройством в перспективном разрезе. Смешивающее устройство содержит перемешивающий узел 12b, который выполнен с возможностью транспортировки флюида (не показан) в вертикальном направлении транспортировки 16b. Альтернативное смешивающее устройство содержит узел муфты 36b. Узел муфты 36b определяет внутреннее пространство 42b. Узел муфты 36b содержит задние направляющие листы 96b, которые расположены ниже по потоку от перемешивающего узла 12b в направлении транспортировки 16b. Направляющие листы 96b расположены во внутреннем пространстве 42b.

Перечень ссылочных обозначений

10 ось вращения

12 перемешивающий узел

16 направление транспортировки

18 элемент лопатки ротора

20 внешний контур

22 плоскость лопатки

24 первая область

26 вторая область

28 внутренняя кромка

30 внешняя кромка

32 толщина лопатки

34 толщина проектируемой лопатки

36 узел муфты

38 отводящая труба

40 направляющий лист

42 внутреннее пространство

44 первая область

46 вторая область

48 точка

50 сторона

52 контур

54 смеситель

56 область

58 поперечное сечение

60 поперечное сечение

62 элемент втулки

64 нижний блок

66 блок контейнера

68 фланец

70 фланец

72 цилиндрическая ось

74 передний конец

76 элемент стенки

77 кромка

78 первая область

80 вторая область

81 стенка

82 угол

84 угол

86 линия разграничения

88 частичная область

90 этап способа

92 этап способа

94 этап способа

96 направляющий лист

Реферат

Изобретение относится к устройству для перемешивания, в том числе к устройству для перемешивания, устанавливаемому в отводящей трубе. Устройство для перемешивания, в частности устройство для перемешивания, устанавливаемое в отводящей трубе, содержит по меньшей мере один перемешивающий узел, установленный с возможностью вращения вокруг оси вращения, выполненный с возможностью перемещения флюида в осевом направлении транспортировки и содержащий по меньшей мере один элемент лопатки ротора, проекция которого на плоскость, перпендикулярную оси вращения, имеет по меньшей мере по существу круговой дугообразный внешний контур. Элемент лопатки ротора имеет по меньшей мере одну первую область, расположенную в плоскости лопатки и выполненную по меньшей мере по существу плоской, вторую область, изогнутую относительно плоскости лопатки, и внутреннюю кромку, обращенную к оси вращения и выполненную по меньшей мере по существу в форме дуги эллипса. Изобретение обеспечивает создание универсального устройства для перемешивания с улучшенными техническими характеристиками флюида. 3 н. и 12 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Покрытая стеклом мешалка с аксиальным потоком

Комментарии