Система для заливки под давлением жиросодержащего продукта - RU2678803C2

Код документа: RU2678803C2

Чертежи

Описание

Данное изобретение относится к системе для заливки под давлением жиросодержащего продукта в форму, выполненную с возможностью получения твердого продукта определенных форм.

В частности, система по данному изобретению может применяться в производстве продуктов относительно малой толщины, обычно имеющих форму оболочки, посредством воспроизведения поверхностной отделки и конфигурации формы в виде полуоболочки, которая, возможно, подходит для заполнения съедобным составом.

Специалистам в данной сфере известна система заливки под давлением, оснащенная формой, состоящей из двух полуоболочек в форме раковины, которые взаимно определяют полость отливки; эта полость отливки имеет в верхней части отверстие, подходящее для подачи под давлением шоколада внутрь формы. После этого форма удаляется из системы и перемещается через охлаждающую камеру. После выхода из охлаждающей камеры форма открывается или освобождается, что позволяет удалить застывший шоколад.

Описанная система имеет множество недостатков, в первую очередь, из-за продолжительного времени, необходимого для полного заполнения формы; кроме того, удаление застывшего продукта происходит после того, как форма была перемещена в охлаждающую камеру, поэтому приходится ждать, пока отдельная форма не остынет, прежде чем можно будет перейти к новому процессу заливки, или может возникать необходимость оснащения системы дополнительными относительно дорогостоящими формами, чтобы сократить время ожидания остывания первой и единственной формы. Более того, такая система не гарантирует хороший выход продукции заливки, если сравнивать с другими известными системами, поскольку эта система работает с очень низким давлением заливки, что снижает выход продукции.

Также известен аппарат для производства твердого шоколада, оснащенный несколькими формами и инструментом для заливки под давлением. Расплавленный шоколад вливается под давлением через инструмент для заливки под давлением в углубление, созданное двумя полуоболочками и имеющее соответствующее отверстие для впрыска; кроме того, этот аппарат оснащен охлаждающими каналами, внутри которых циркулирует охлаждающая жидкость, а также двумя каналами заливки, покрытыми с внешней стороны изолирующим слоем и оснащенными форсунками с нижней стороны. Эти форсунки оснащены нагревательным патроном, расположенным в золотниковом клапане, и также покрыты изолирующим слоем, таким как, к примеру, слой, раскрытый в ЕР 0017104.

Известно, что описанный аппарат сложен в изготовлении и чрезвычайно обременителен, в первую очередь, вследствие размеров охлаждающих каналов, которыми он оснащен. Более того, присутствие охлаждающих каналов позволяет сократить время, необходимое для охлаждения и последующего извлечения твердого шоколада из формы, но не гарантирует одинаковое охлаждение всего углубления формы и точное регулирование веса шоколада внутри сформировавшегося твердого продукта, что может негативно влиять на выход продукта.

Также известна система заливки, как описано, к примеру, в WO 9412046, состоящая в основном из трех компонентов: первого, содержащего канал заливки под давлением, второго и третьего, представляющих собой две половинки оболочки формы. Эти компоненты имеют форму и размеры, позволяющие соединить их друг с другом и заливать под давлением расплавленный шоколад внутрь углубления, ограниченного двумя половинками оболочки. В частности, эти три компонента выполнены из различных материалов в зависимости от необходимой теплопроводности для обеспечения теплопередачи в дифференциальном режиме во время прохождения расплавленного шоколада по каналу заливки под давлением от точки ввода под давлением до формовочного углубления.

И, наконец, известны системы заливки под давлением, оснащенные внутренним горячим каналом и/или дополнительными каналами, подходящими для обеспечения передачи расплавленного продукта за короткое время и с малыми потерями давления. Функциональные характеристики систем такого вида сильно зависят от конструкции горячих каналов, в частности, от их структурных особенностей, таких как размеры, диаметры и т.п., которые сильно влияют на конечные характеристики отлитого твердого продукта.

Из анализа известного уровня техники известно, что существующие системы заливки под давлением не обеспечивают функциональное охлаждение и оптимальное отделение продукта, застывшего в форме. Более того, эти системы не позволяют проверять температуру продукта во время прохождения расплавленного материала по каналу заливки под давлением от точки ввода под давлением до точки входа в углубление формы.

Следовательно, целью настоящего изобретения является решение указанных выше проблем путем создания системы заливки под давлением, способной оптимизировать производство формованных изделий из жиросодержащих продуктов.

Дополнительной целью настоящего изобретения является создание системы заливки под давлением, способной обеспечить возможность проверки температуры жиросодержащего продукта во время его перемещения внутри системы заливки под давлением.

Более того, целью настоящего изобретения является создание системы заливки под давлением, выполненной с возможностью регулировки этапа охлаждения продукта, гарантирующей равномерное охлаждение.

Указанные выше и прочие цели и преимущества настоящего изобретения, как будет показано в последующем описании, достигаются при помощи системы заливки под давлением жиросодержащего продукта, как заявлено в п. 1. Предпочтительный вариант реализации и нетривиальные варианты настоящего изобретения являются предметом зависимых пунктов формулы изобретения.

Все прилагаемые пункты формулы изобретения считаются неотъемлемой частью настоящего описания.

Из прилагаемых пунктов формулы изобретения видно, что можно реализовать многочисленные вариации и модификации описанного (например, касающиеся формы, размеров, расположений и деталей с эквивалентной функциональностью) без отступления от объема изобретения.

Настоящее изобретение можно более точно описать посредством некоторых предпочтительных вариантов его реализации, представленных в качестве неограничивающего примера, со ссылкой на прилагаемые чертежи, где:

- на Фиг. 1 изображен предпочтительный вариант реализации системы заливки под давлением в соответствии с настоящим изобретением в разрезе; и

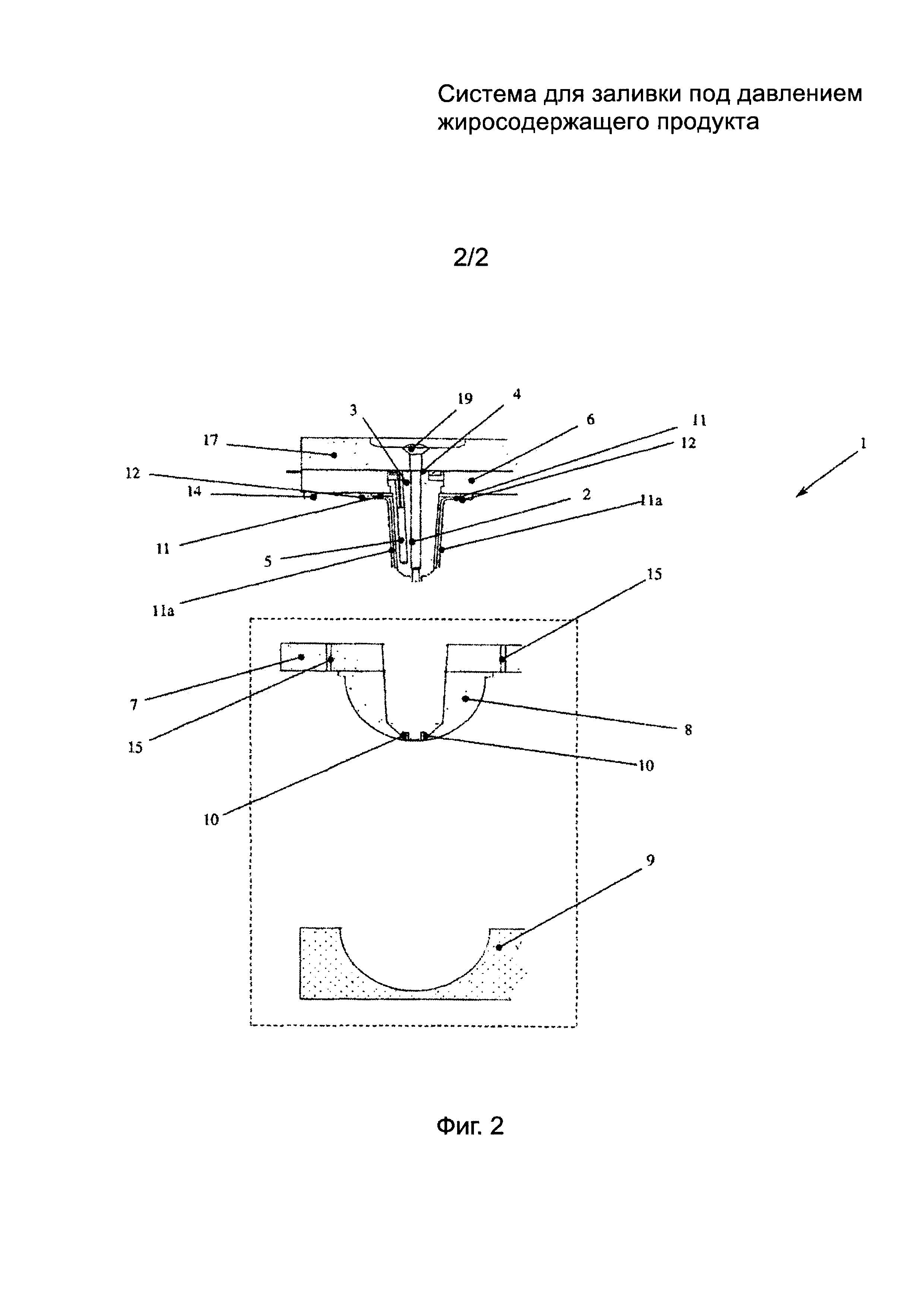

- на Фиг. 2 изображен вид основных компонентов системы заливки под давлением в соответствии с настоящим изобретением в разрезе.

Со ссылкой на Фиг. 1 можно отметить, что система 1 заливки под давлением жиросодержащего продукта, такого как, к примеру, расплавленный шоколад с твердыми добавками или без них, или иной аналогичный продукт, в форму 9, оснащена по меньшей мере одним инжекторным средством 3, таким как, к примеру, канал с переменной площадью или форсунка, или другое подходящее средство, обеспечивающее преимущество, состоящее в сужении и наличии секции в форме усеченного конуса; жиросодержащий продукт в расплавленной форме течет от большего диаметра к меньшему внутри инжекторного средства 3 по меньшей мере в одном канале заливки под давлением 2 с внутренним откалиброванным отверстием.

Указанная выше система 1 в целом содержит

- по меньшей мере один нагревательный элемент 5, расположенный в цилиндрической камере внутри инжекторного средства 3 параллельно указанному каналу заливки под давлением 2; нагревательный элемент 5, такой как, к примеру, сопротивление с армированной свечей зажигания или высокопроизводительное сопротивление типа Masterflow, или сопротивление ленточного типа, которое обеспечивает преимущество, состоящее в принятии цилиндрической формы и гарантировании равномерного распространения тепла. Совершенно очевидно, что нагревательный элемент 5 может состоять из любых других средств, выполненных с возможностью достижения указанных выше целей. Кроме того, нагревательный элемент 5 может быть оснащен по меньшей мере одним терморегулирующим элементом, размещенным в дистальной части нагревательного элемента 5, который позволяет точно определять и регулировать температуру продукта;

- по меньшей мере одну вставную, т.е. охватываемую полуоболочку 8 формы 9, такую как, например, штамп подходящей формы или другой аналогичный элемент, присоединенный по меньшей мере к одному охлаждаемому опорному устройству 7, например, посредством болтовых соединений или химического присоединения, при этом полуоболочка 8 имеет по меньшей мере одну внутреннюю полость, выполненную с возможностью по меньшей мере одного соединения инжекторного средства 3 с полуоболочкой 8.

Полуоболочка 8 дополнительно оснащена по меньшей мере одним термоизолирующим средством 10, таким как, например, диатермическая втулка, изготовленная из изолирующего материала. Термоизолирующее средство 10 прикреплено по меньшей мере к одной внутренней поверхности внутренней полости полуоболочки 8 и соединено по меньшей мере с одним нижним концом канала заливки под давлением 2 инжекторного средства 3 для предотвращения нагревания полуоболочки 8 в результате контакта с нижним концом инжекторного средства 3.

В частности, полуоболочка 8 выполнена с возможностью взаимодействия по меньшей мере с одной охватывающей полуоболочкой 9, ограничивающей по меньшей мере одну емкость 16, и эта емкость 16 выполнена с возможностью вмещения и содержания жиросодержащего продукта, вводимого под давлением инжекторным средством 3, и штамповки продукта нужной формы.

Инжекторное средство 3 прикреплено по меньшей мере к одному средству перемещения 17 жиросодержащего продукта через по меньшей мере один подогреваемый узел сопряжения 6, такой как, к примеру, плоский фланец, ступенька, металлическое уплотнение, одинарная или двойная камера, обеспечивающий линейную связь между по меньшей мере одним проводящим элементом 19, которым оснащены средства перемещения 17, и по меньшей мере одним верхним концом канала заливки под давлением 2 инжекторного средства 3; более того, инжекторное средство 3 может быть оснащено по меньшей мере одним первым уплотнительным элементом 4, таким как, например, статическая уплотнительна прокладка с тороидальным или квадратным сечением, изготовленная из силикона или другого материала, гарантирующая, что жиросодержащий продукт не протечет в месте соединения между проводящим элементом 19 и верхним концом канала заливки под давлением 2.

Более того, инжекторное средство 3 соединено с полуоболочкой 8 посредством закрепления нижнего конца канала заливки под давлением 2 инжекторного средства 3 во втулке 10 полуоболочки 8, причем соединение между инжекторным средством 3 и полуоболочкой 8 ограничивает емкость 11а, выполненная с возможностью вставки средств настройки 12 газоизоляционной системы во внутреннюю полость полуоболочки 8.

Охлаждаемое опорное устройство 7, такое как, к примеру, фланец или пластина, или другое подходящее устройство, имеет по меньшей мере одно центральное отверстие, выполненное с возможностью вставки инжекторного средства 3 во внутреннюю полость полуоболочки 8, а также вставки средств настройки 12 внутрь емкости 11а; более того, охлаждаемое опорное устройство 7 имеет по меньшей мере два сквозных отверстия 15, удобно расположенных также параллельно инжекторному средству 3.

Более того, система 1 по настоящему изобретению может содержать по меньшей мере одну газоизоляционную систему, состоящую из по меньшей мере одного средства для ввода 11 по меньшей мере одного изолирующего газа (предпочтительно сухого воздуха), такого как, например, впускной раструб или другое аналогичное устройство, и по меньшей мере одного средства настройки 12, такого как, например, отражательная заслонка или другое аналогичное устройство, при этом такое средство настройки 12 соединено с поверхностью подогреваемого узла сопряжения 6 посредством механического, химического или иного подходящего соединения.

Газоизоляционная система выполнена с возможностью ввода по меньшей мере одного изолирующего газа, такого как, например, сухой воздух, через средство для ввода 11 между инжекторным средством 3 и полуоболочкой 8, возможно, также внутрь емкости 11а, с созданием термоизоляции между полуоболочкой 8, охлаждаемой охлаждаемым опорным устройством 7, и инжекторным средством 3, нагреваемым нагревательным элементом 5, для последующего перемещения изолирующего газа через средство настройки 12 в области перехода 13. После этого изолирующий газ выходит из области 13 через средство настройки 12 в направлении формы 9 через одно или более сквозных отверстий 15 охлаждаемого опорного устройства 7.

Более того, газоизоляционная система позволяет регулировать и контролировать точку росы полуоболочки 8 и формы 9 до получения твердого изделия требуемой формы.

Помимо этого, охлаждаемое опорное устройство 7 и подогреваемый узел сопряжения 6 ограничивают область перехода 13, будучи взаимосвязанными посредством по меньшей мере одного второго уплотняющего элемента 14, такого как, к примеру, прокладка с тороидальным или квадратным сечением, изготовленная из силикона или другого материала, обеспечивающего возможность достижения этой цели.

Реферат

Изобретение относится к пищевой промышленности. Система заливки под давлением жиросодержащего продукта в одну форму содержит инжекторное средство, в котором выполнен один канал для заливки под давлением, при этом инжекторное средство прикреплено к устройству перемещения жиросодержащего продукта через подогреваемый узел сопряжения. Внутри инжекторного средства расположен нагревательный элемент для указанного канала заливки под давлением. В форме вставлена полуоболочка, которая соединена с нижней поверхностью охлаждаемого опорного устройства. Также система содержит газоизоляционную систему, содержащую средство ввода изолирующего газа и средство настройки. При этом средство ввода и настройки соединено с нижней поверхностью подогреваемого узла сопряжения, а газоизоляционная система выполнена с возможностью присоединения к вводу изолирующего газа через средство ввода с обеспечением термоизоляции между полуоболочкой и инжекторным средством. Также газоизоляционная система выполнена с возможностью перемещения указанного газа через средство настройки в область перехода с обеспечением его выхода из области перехода через сквозное отверстие охлаждаемого опорного устройства и обеспечением управления физическим состоянием формы. Изобретение позволяет регулировать и проверять температуру жиросодержащего продукта во время его перемещения внутри системы заливки под давлением, а также регулировать равномерное охлаждение продукта, что позволяет оптимально отделить продукт, застывший в форме. 9 з.п. ф-лы, 2 ил.

Комментарии