Устройство для испытания отводов - RU175275U1

Код документа: RU175275U1

Чертежи

Описание

Предполагаемая полезная модель относится к машиностроению и может быть использована для герметизации концов трубных бесфланцевых отводов, преимущественно изготавливаемых по ГОСТ 22793-83, в процессе их испытания на прочность и герметичность после изготовления. Полезная модель может быть использована и в других отраслях промышленности, где используются трубные отводы, например, в нефтегазодобывающей промышленности в процессе изготовления или ремонта трубопроводов.

Известна заглушка для гидравлического испытания труб с разжимной в радиальном направлении уплотнительной манжетой (АС СССР) №388154, МПК F16J 13/20), которая снабжена двумя обращенными малыми основаниями один к другому конусами и сегментами, закладываемыми между эти ми конусами и трубой, подаваемыми в радиальном направлении путем принудительного смещения одного конуса навстречу другому по установленной соосно с трубой втулке, охватывающей затяжную шпильку, несущую нажимной элемент, воздействующий на уплотнительную манжету при принудительном ее перемещении во втулке.

Недостатком вышеприведенной заглушки является, во-первых, то, что в процессе фиксации заглушек в трубе ее концы подвергаются значительным растягивающим усилиям, что может вызвать деформацию концов труб, во вторых, в процессе испытаний на концах трубы остается зона, которая не подвергается гидравлическим испытаниям, так как в этой зоне размещены распорные элементы заглушки, в-третьих, не исключается вероятность вылета заглушки из трубы в процессе испытаний, что не безопасно и, в-четвертых, отсутствие универсальности, так как она рассчитана для испытания ограниченного типоразмера труб по внутреннему диаметру, а заявляемая универсальность обеспечивается применением сменных уплотнительных манжет и тормозных колец, что так же усложняет конструкцию.

Известно устройство для безопасного испытания сварных отводов (см. УДК 696.697 Охрана труда в производстве санитарно-технических работ.

Старостин С.М., 1968, стр. 160, рис. 88). Устройство имеет треугольную раму, сваренную из швеллера, нажимной винт, подвижный фланец, к которому приварен штуцер и резиновые подкладки, уплотняющие торцы отвода.

Это устройство работоспособно для испытания отводов с углом гибки 90° используемых для изготовления санитарно-технических трубопроводов, где рабочее давление, как правило, не превышает 1,6 МПа. При высоких испытательных давлениях, например, до 70 МПа, оно не работоспособно, так как, во-первых, торцевые уплотнения с использованием плоских резиновых про кладок не способны при высоких испытательных давлениях уплотнить стык, а, во-вторых, используемая конструкция устройства для зажима отвода в виде треугольной рамы и нажимного винта не обладает достаточной жесткостью, чтобы обеспечить необходимый по усилию его поджим к фланцам.

Существенным недостатком этого устройства так же являются его большие габариты, особенно если угол гибки отвода будет составлять 15°, 30°, 45° или 60°.

Наиболее близким по своей технической сущности к заявляемому устройству, принятым за прототип, является съемная заглушка для испытания безфланцевых труб (АС СССР №877180, МПК F16J 13/10).

Эта съемная заглушка состоит из крышки с уплотнительным элементом, двух разрезных фиксирующих колец и тяг, соединяющих кольца с крышкой.

Конструкция этой заглушки, как и предыдущий аналог, при высоких испытательных давлениях не работоспособны, так как торцевые уплотнения с использованием плоских резиновых прокладок при высоких испытательных давлениях не способны уплотнить стык. Кроме того, возможна деформация и повреждение наружной поверхности концов труб фиксирующими кольцами, которые фиксируются на трубе за счет перекоса и эксцентричной силы прикладываемой к ним тягами.

Основной задачей, на решение которой направлена заявляемая полезная модель, является исключение вышеуказанных недостатков, а именно обеспечение работоспособности устройства при высоких испытательных давлениях, например, до 7O МПа, исключение деформаций и повреждений концов испытываемых отводов, а так же упрощение и придание универсальности конструкции устройства.

Технический результат достигается тем, что в устройстве для испытания отводов, содержащем крышки с уплотнительными элементами, фиксирующие кольца и тяги:

- имеется упор, установленный на внешней поверхности изгиба отвода в его средней части и зафиксированный на нем прижимной планкой посредством резьбовых элементов;

- упор имеет две пары сквозных отверстий размещенных симметрично относительно продольной плоскости симметрии отвода и своими осями попарно ориентированных перпендикулярно торцам отвода;

- фиксирующие кольца выполнены в форме траверс, имеющих отверстия на концах, которые соосны парным отверстиями упора;

- фиксирующие кольца охватывают крышки и фиксируют их в осевом направлении на отводе посредством отверстий в фиксирующих кольцах, парных сквозных отверстий упора и установленных в них парных тяг в виде шпилек с гайками;

- крышки имеют глухие отверстия, в которых установлены радиальные упругие уплотнительные элементы, охватывающие концы овода по наружной поверхности и снабжены штуцерами, смонтированными на их торцах;

- упор в зоне его контакта с отводом имеет вогнутую поверхность, соответствующую внешней поверхности изгиба отвода; - торцы сквозных отверстий упора в зоне контакта с гайками имеют коническую фаску, а торцы контактирующих с ними гаек сферическую поверхность.

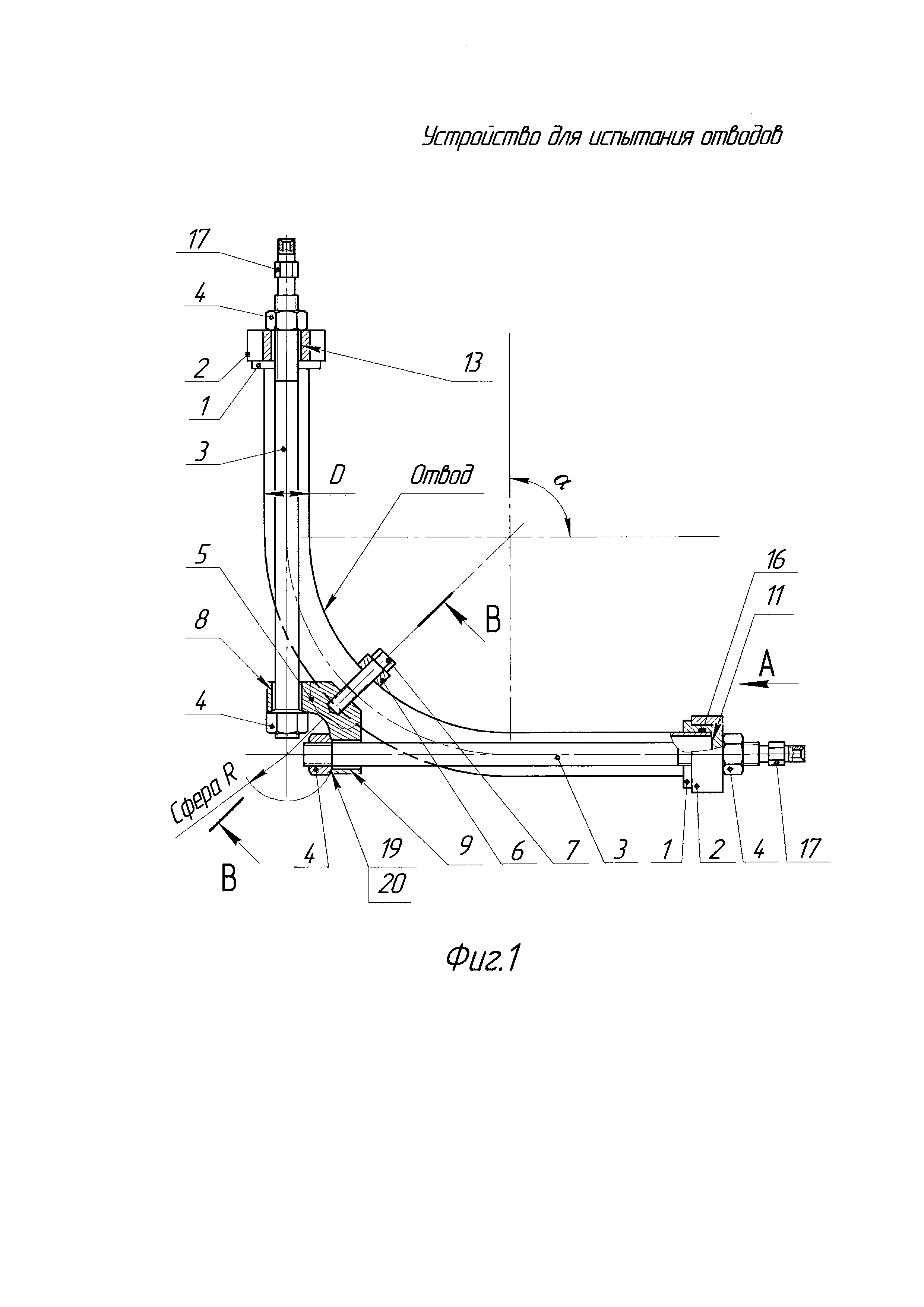

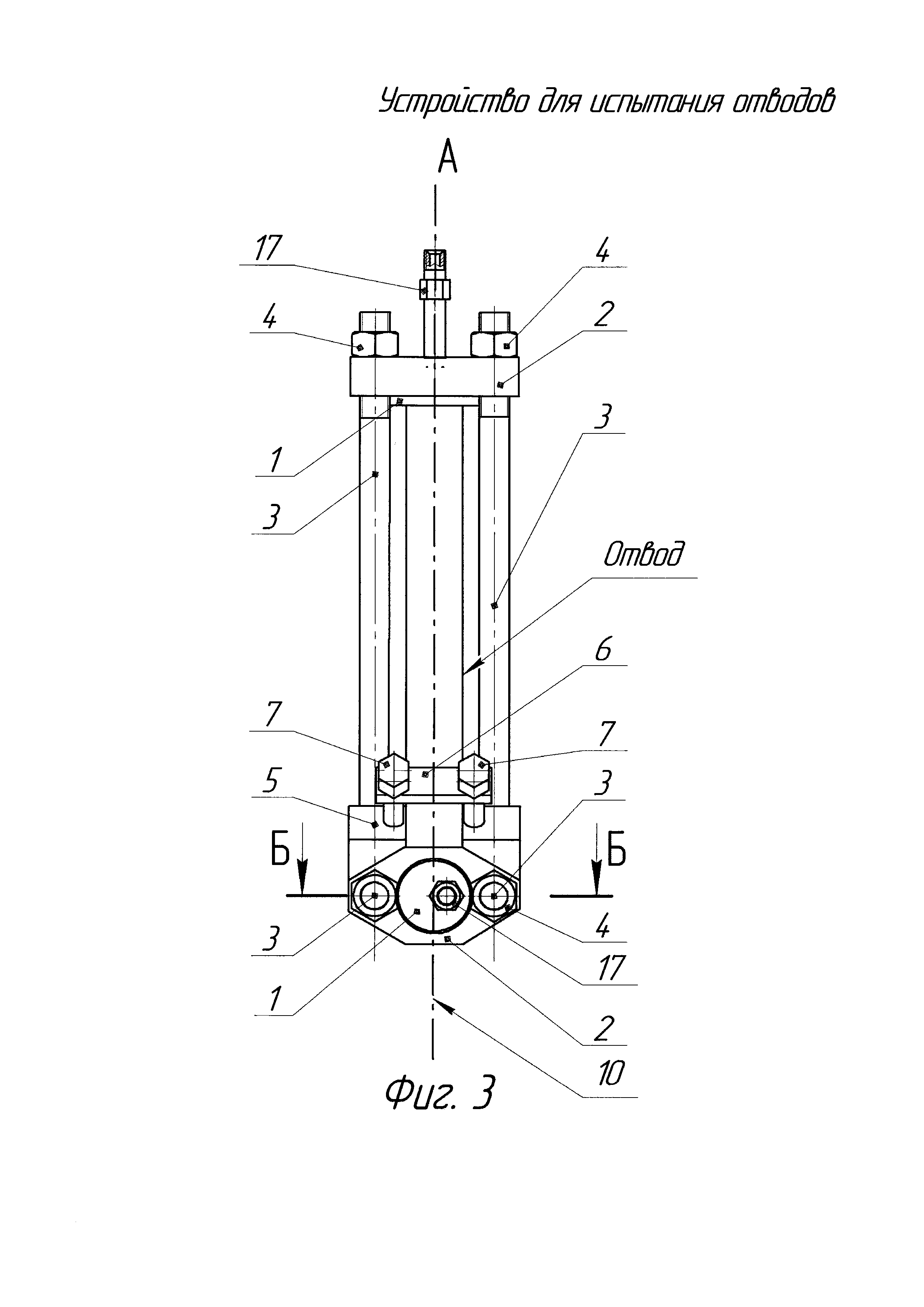

Заявленная полезная модель поясняется чертежами, где на фиг. 1 показан общий вид устройства для испытания отводов с углом гибки ϕ=90°, на фиг. 2 показан общий вид устройства для испытания отводов с углом гибки ϕ=45°, на фиг. 3 показан вид А устройства для испытания отводов с углом гибки p=90°, а на фиг. 4 и 5 показаны элементы устройства.

Устройство для испытания отводов содержит две крышки 1, два фиксирующих кольца 2, четыре тяги 3 в виде шпилек с гайками 4 и упор 5, который установлен на внешней поверхности изгиба отвода в его средней части и зафиксирован на нем прижимной планкой 6 посредством резьбовых элементов 7.

Упор 5 имеет две пары сквозных отверстий 8 и 9. Отверстия в каждой из пар размещены симметрично относительно продольной плоскости симметрии отвода 10 и своими осями ориентированы перпендикулярно торцам 11 отвода.

Фиксирующие кольца 2 выполнены в форме траверс имеющих центральное отверстие 12, а на концах два отверстия 13, которые соосны парным отверстиями упора.

Крышки имеют на наружной поверхности упорный бурт 14 и глухие отверстия 15, в которых установлены радиальные упругие уплотнительные элементы 16 охватывающие концы отвода по наружной поверхности, а так же снабжены штуцерами 17 смонтированными на их торцах.

Фиксирующие кольца 2 охватывают крышки 1 и фиксируют их в осевом направлении на отводе посредством упорного бурта 14, отверстий в фиксирующих кольцах 13, парных сквозных отверстий 8 и 9 упора 5 и установленных в них парных тяг З в виде шпилек с гайками 4.

Упор 5 в зоне его контакта с отводом имеет вогнутую поверхность 18, которая огибает внешнюю поверхность изгиба испытываемого отвода.

Торцы сквозных отверстий упора 2 и 9 в зоне контакта с гайками 4 имеют коническую фаску 19, а торцы контактирующих с ними гаек 4 сферическую поверхность 20.

Порядок работы устройства следующий.

Перед началом проведения испытаний отводов производится осмотр и подготовка наружной поверхности концов отводов подлежащих уплотнению, а именно производится контроль на отсутствие вмятин и глубоких царапин, производится очистка от ржавчины и окалины, производится притупление радиусом ~0.5 мм острой наружной кромки фаски отводов выполняемой для сварки. Затем подбираются, а при отсутствии изготавливаются, крышки 1, причем радиальный зазор между наружной поверхностью концов отводов и внутренним диаметром глухого отверстия 15 крышек 1 должен быть в пределах 0,05…0,1 5 мм., что необходимо для обеспечения работоспособности радиального уплотнительного элемента 16, на пример, резинового кольца круглого сечения при высоких испытательных давлениях, например, до 70 МПа. При необходимости концы отводов могут быть механически обработаны до гибки, для устранения дефектов по наружному диаметру D в пределах допуска на наружный диаметр труб, из которых изготавливаются отводы.

После подготовительных работ на концы отводов устанавливаются крышки 1, на них фиксирующие кольца 2, имеющих центральное отверстие 12, а на средней части внешней поверхности изгиба отводов устанавливается упор 5, который фиксируется прижимной планкой 6 посредством резьбовых элементов 7. Наличие вогнутой поверхности 18 у упора 5 в зоне его контакта с отводами исключает повреждения и деформации отводов.

Далее производится фиксация крышек 1, имеющих упорные бурты 14, фиксирующими кольцами 2 в осевом направлении на отводах парными тягами 3 в виде шпилек с гайками 4, которые устанавливаются в отверстия 13 фиксирующих колец 2 и в парные сквозные отверстия 2 к 9 упора 5, которые размещены симметрично относительно продольной плоскости симметрии отвода 10 и своими осями ориентированы перпендикулярно торцам 11 отвода. При этом конические фаски 19 упора 5 и сферические торцевые поверхности 20 гаек 4 обеспечивают собираемость устройства.

После сборки устройства оно устанавливается таким образом, чтобы один из двух штуцеров 17 находился выше другого. Далее через нижний штуцер 17 отводы заполняются водой от испытательного стенда, а через верхний штуцер 17 удаляется воздух.

После заполнения отводов водой глушится верхний штуцер 17, а через нижний штуцер 17 подается испытательное давление и выдерживается определенное время.

По окончании испытания устройство разбирается в обратной последовательности.

Такое конструктивное выполнение устройства для испытания отводов позволяет:

- во-первых, исключить деформацию и повреждений концов испытываемых отводов, так как в конструкции отсутствуют внешние обжимающие и внутренние распирающие механические усилия, а установленный упор на внешней поверхности изгиба отвода в его средней части и имеющий в зоне его контакта с отводом вогнутую поверхность соответствующую внешней поверхности изгиба отвода - повреждений и деформаций не вызывает;

- во-вторых, обеспечить работоспособность устройства при высоких испытательных давлениях, например, до 70 МПа, что объясняется использованием крышек имеющих глухие отверстия, в которых установлены радиальные упругие уплотнительные элементы охватывающие концы овода по наружной поверхности и, которые способны выдерживать высокие давления;

- в-третьих, упростить конструкцию устройства, за счет того, что упор имеет две пары сквозных отверстий размещенных симметрично относительно продольной плоскости симметрии отвода и своими осями попарно ориентированных перпендикулярно торцам отвода; фиксирующие кольца выполнены в форме траверс имеющих отверстия на концах, которые соосны парным отверстиями упора; фиксирующие кольца охватывают крышки и фиксируют их в осевом направлении на отводе посредством отверстий в фиксирующих кольцах, парных сквозных отверстий упора и установленных в них парных тяг в виде шпилек с гайками; торцы сквозных отверстий упора в зоне контакта с гайками имеют коническую фаску, а торцы контактирующих с ними гаек сферическую поверхность, что делает конструкцию компактной с минимальным количеством элементов;

- в-четвертых, придать универсальность конструкции устройства, что существенно в условиях мелкосерийного или штучного изготовления отводов на ремонтных предприятиях нефтегазодобывающей промышленности, за счет использования крышек, имеющих глухие отверстия, в которых установлены радиальные упругие уплотнительные элементы охватывающие концы отвода по наружной поверхности и за счет того, что фиксирующие кольца охватывают крышки и фиксируют их в осевом направлении на отводе, что позволяет испытывать одним устройством близкие по типоразмерам отводы, например, наиболее используемые с наружными диаметрами D равными 36 и 45 мм, 57 и 68 мм, 76 и 83 мм, 102 и 114 мм во всем диапазоне толщин их стенок от 5 и до 40 мм, заменяя только крышки на определенный типоразмер отвода по наружному диаметру D, а при замене упоров дополнительно можно испытывать отводы с разными углами его гибки, установленными по ГОСТ 22793-83, например, 15°, 30°, 45°, 60° и 90°.

Реферат

Полезная модель относится к машиностроению и может быть использована для герметизации концов трубных бесфланцевых отводов в процессе их испытания на прочность и герметичность после штучного или мелкосерийного изготовления на предприятиях нефтегазодобывающей промышленности, а также может быть использована в других отраслях промышленности.Техническим результатом является создание конструкции устройства для испытания отводов работоспособной при высоких испытательных давлениях, например, до 70 МПа, позволяющей исключить деформации и повреждения концов испытываемых отводов, а также обладающей конструктивной простотой и универсальностью.Устройство для испытания отводов содержит две крышки 1, два фиксирующих кольца 2, четыре тяги 3 с гайками 4 и упор 5, который установлен на внешней поверхности изгиба отвода в его средней части и зафиксирован на нем прижимной планкой 6 посредством резьбовых элементов 7.Упор 5 имеет две пары сквозных отверстий 8 и 9, размещенных симметрично относительно продольной плоскости симметрии отвода 10 и своими осями ориентированных перпендикулярно торцам 11 отвода.Фиксирующие кольца 2 выполнены в форме траверс, имеющих центральное отверстие 12, а на концах два отверстия 13, которые соосны парным отверстиями упора 5.Крышки имеют глухие отверстия 15, в которых установлены радиальные упругие уплотнительные элементы 16 и штуцеры 17.Фиксирующие кольца 2 охватывают крышки 1 и фиксируют их в осевом направлении на отводе посредством парных тяг 3 с гайками 4.Упор 5 в зоне его контакта с отводом имеет вогнутую поверхность 18, которая огибает внешнюю поверхность изгиба отвода. 2 з.п. ф-лы, 5 ил.

Комментарии