Катализатор на основе ионообменной смолы для синтеза бисфенолов и способ его получения - RU2128550C1

Код документа: RU2128550C1

Чертежи

Описание

Это изобретение относится к катализатору на основе ионообменной смолы для синтеза бисфенолов и к способу его получения, более конкретно это изобретение относится к катализатору на основе сильнокислотной катионообменной смолы стиролдивинилбензолового ряда, предназначенному для синтеза бисфенолов, и к способу его получения.

В промышленности в основном используют два способа производства бисфенолов: хлористоводородный способ и ионообменный способ, в которых соответственно в качестве катализатора применяют хлористый водород и сильнокислотную катионообменную смолу. Второй способ получил широкое распространение в последние годы, так как он обладает преимуществами, заключающимися в простоте, в отсутствии коррозии, в низких требованиях к материалам и к качеству материалов, из которых изготавливают оборудование, в меньшем количестве отходов и т.д.; благодаря непрерывному усовершенствованию свойств катализаторов на основе ионообменной смолы, этот способ стал прогрессивным способом производства бисфенола A, который представляет исходное сырье для высококачественных конструкционных пластиков и высокосортных изоляционных эпоксидных смол.

В последние годы основным материалом, используемым в катализаторах на основе ионообменной смолы, является сульфокислотная катионообменная смола гелевого типа или макропористого типа, имеющая обменную емкость по меньшей мере 2,0 мг-экв/г, предпочтительно 3,0-5,5 мг-экв/г сухой смолы, примером могут служить сульфированные сополимеры стирола и дивинилбензола, сульфированные фенолформальдегидные смолы и сульфированные бензолформальдегидные смолы, подходящими фабричными марками которых являются, например: Amberlite-118, -200, -IR, -XE307; Amberlyst 15, Dowex-50, -MSC-I; Duolite C-20; Permutit QH; Chempro C-20 и т.д.

Обычно применяемый способ преобразования вышеупомянутого исходного материала ионообменной смолы в катализаторы, используемые для синтеза бисфенолов, включает введение сокаталитической группы, например меркаптогруппы, в исходный материал ионообменной смолы с целью увеличения ее селективности и скорости реакции. С тех пор, как был изобретен способ синтеза бисфенола с использованием смолы, научно-исследовательские работы в этой области не прекращались. В литературе описаны многие способы, в которых осуществляют введение меркаптогруппы, например способ неполного восстановления (Патент США N 3172916), способ неполной этерификации (Патент США N 3153001; BP 937072), способ образования ковалентной связи через сульфамид (Патент США N 4294995; Патент США N 4346247; Патент США N 4396728) и способ частичной нейтрализации.

Так как катализатор, полученный способом частичной нейтрализации, имеет лучшие каталитические свойства, чем катализаторы, полученные другими способами, т. е. он имеет более высокую степень регенерации и позволяет получить более высокую чистоту продукта бисфенола, способу частичной нейтрализации уделяется гораздо больше внимания, вследствие чего способы частичной нейтрализации, в которых используют различные соединения, содержащие меркаптогруппу, успешно развиваются. Этими соединениями, содержащими меркаптогруппу (меркаптолизующими агентами) являются: тетрагидротиазол или тиазолидин (Патент США N 3634341; Патент США N 3760006), арилмеркаптоамин или его соли (Патент США N 4045379), пиридилалкилтиол (Патент США N 4478956), N-(2-меркаптоалкил)амид (Патент США N 4595704; Патент Китая 85106111), полимеркаптоалкиламин (EP 268318, Патент США N 4820740), N-алкилмеркаптоамин (EP 144735) и алкилмеркаптоамин (Патент США N 3394089; BP 1183564) и т.д.

Хотя в вышеупомянутой предшествующей области использовали различные сокаталитические группы с разными молекулярными структурами, были разработаны соответствующие способы введения этих групп в основу исходной смолы, и эти методы до некоторой степени увеличивали селективность и активность катализаторов, с другой стороны, эти методы ограничены только изменениями и превращениями в разновидностях сокаталитических групп и изменениями в способах их введения и не имеют отношения к самой исходной смоле, вследствие чего увеличение селективности и активности катализаторов ограничено. Так, например, в случае использования катализатора на основе модифицированной смолы в реакции конденсации между фенолом и ацетоном степень превращения ацетона в бисфенол A составляет менее 50%, степень селективности для продукта p,p-бисфенола A составляет менее 96%, и индекс цвета является очень высоким и равен 40-50. Даже при применении способа модификации, представленного настоящими изобретателями в заявке на патент Китая N 91108831.8, степень превращения ацетона может достигнуть 53%, а степень селективности для продукта p,p-бисфенола A может достигнуть 99,23%, но индекс цвета продукта при этом все же больше 20.

Целью настоящего изобретения является создание катализатора на основе ионообменной смолы, исходя из получения основы смолы, имеющей специальную структуру, предназначенную для применения в синтезе высокочистого p,p-бисфенола A (в дальнейшем отнесенного к бисфенолу A), обладающего высокой активностью и высокой селективностью.

Другой целью изобретения является создание способа получения этого катализатора.

Катализатор на основе ионообменной смолы в соответствии с изобретением включает сульфированный сополимер стирола и дивинилбензола, обменная емкость которого составляет 2,8-5,5 мг-экв/г сухой смолы, и 10-30% сульфокислотных групп, которые связаны с алкилмеркаптоамином, имеющим 1-7 углеродных атомов, через ионную связь сульфоната аммония. Этот катализатор имеет пористую структуру, содержащую микропористые поверхности и пространственные сетки с проходами для переноса, которые состоят из основных сеток с проходами и ответвленных сеток с проходами. В ненабухшем состоянии размер поры основной сетки с проходами составляет 9•103-38•103 нм, а размер поры ответвленной сетки с проходами составляет 20-150 нм; и размер поры для прохода через микропористую поверхность составляет 5-20 нм, при этом пропускная способность поры микропористого прохода составляет более 50% от общей пропускной способности пор микропористых поверхностей, и отношение пропускной способности поры микропористой поверхности к пропускной способности поры поверхности пространственной сетки для переноса равно 0,25-1,1.

Катализатор на основе ионообменной смолы

настоящего изобретения с вышеупомянутой определенной структурой, имеющий высокую активность и высокую селективность, получают с помощью следующих

стадий:

(1) Суспензионная полимеризация для

получения мелкого бисера смолы.

Мономеры стирола и дивинилбензола подвергают суспензионной полимеризации в присутствии порообразующего агента. Весовое отношение дивинилбензола к стиролу составляет 5-25% : 75-95%, предпочтительно 8-15% : 85-92%. Порообразующий агент состоит из очищенного парафинового воска, имеющего температуру плавления 54-62oC, и уайт-спирита NY- 200#, при этом отношение парафинового воска к уайт-спириту составляет 1:3-6,1. Порообразующий агент используют в таком количестве, чтобы обеспечить отношение мономера к порообразующему агенту, которое равно 60-80% : 20-40% (по массе). Количество добавленной воды составляет примерно в 3,5-5 раз, предпочтительно примерно в 4 раза больше массы мономера. Температура полимеризации составляет около 60-95oC, предпочтительно 80-90oC. Полимеризацию предпочтительно осуществляют в две стадии: на первой стадии температура полимеризации равна примерно 70-90oC, и время полимеризации составляет около 4-8 часов, предпочтительно около 5-7 часов; на второй стадии температура полимеризации составляет около 80-95oC и время полимеризации идентично времени полимеризации на первой стадии или отличается от него и составляет 4-8 часов, предпочтительно около 5-7 часов. Суспензионную полимеризацию в соответствии с настоящим изобретением можно осуществлять в оборудовании для полимеризации, хорошо известном в данной области. Суспензионную полимеризацию обычно осуществляют со степенью сшивки 3-15%, предпочтительно со степенью сшивки 7-12%.

(2) Набухание и сульфирование мелкого бисера смолы.

Мелкий бисер смолы, полученный

полимеризацией, подвергают последующим последовательным обработкам обычным

способом получения сульфированной макропористой катионообменной смолы:

(a) Удаление парафинового воска и

уайт-спирита экстракцией.

Мелкий бисер экстрагируют с помощью экстрагента при температуре 0-50oC, предпочтительно при комнатной температуре, до тех пор, пока парафиновый воск в экстракте уже нельзя обнаружить (что можно определить посредством измерения показателя преломления). В качестве экстрагента применяют бензол, толуол, ксилол и т.д. в количестве в 1-100 раз, предпочтительно в 2-15 раз по объему, больше количества мелкого бисера, и экстракцию предпочтительно осуществляют порциями.

(b) Набухание и сульфирование бисера смолы.

К экстрагированному мелкому полимерному бисеру добавляют агент, вызывающий набухание, и сульфирующий агент. Смолу сульфируют при 70-95oC в течение 4-8 часов в то время, когда она набухает. Температура сульфирования обычно не превышает температуру кипения смеси, состоящей из агента, вызывающего набухание, и сульфирующего агента.

Используемый агент, вызывающий набухание, выбирают из одного агента, взятого из группы, состоящей из спиртов, ацетона, фенола, ацетона-фенола, дихлорметана, дихлорэтана и других агентов, вызывающих набухание, и хорошо известных в данной области, который применяют в количестве 30-70%, предпочтительно в количестве 40-60% по массе относительно веса бисера смолы.

Используемый сульфирующий агент выбирают из одного агента, взятого из группы, состоящей из серной кислоты, сульфокислоты, метансульфокислоты, бензолсульфокислоты, п-тoлуoлcульфoкиcлoты и т.п., которые являются сульфирующими агентами, хорошо известными в данной области. Количество сульфирующего агента примерно в 5-10 раз по весу превышает количество мелкого бисера. Время сульфирования можно выбрать в диапазоне 2-10 часов, и сульфирование предпочтительно осуществляют в несколько стадий, например в две стадии, при этом температура на последней стадии может быть чуть выше, чем на первой стадии.

(c) Удаление остатка агента, вызывающего набухание, и остатка сульфирующего агента.

После завершения реакции сульфирования агент, вызывающий набухание, можно удалить любым подходящим способом, например перегонкой при нормальном давлении. Затем реакционный раствор постепенно разбавляют водой и для удаления остатков кислоты сульфированную смолу промывают до тех пор, пока вытекающий поток становится нейтральным.

(d) Превращение одного типа смолы в другой.

Сульфированную смолу можно превратить в смолу ионного типа, в которой ионом служит катион щелочного металла, с помощью основного раствора или соответствующим образом в смолу H-типа с помощью неорганической кислоты.

Обычно используемым основным раствором является раствор NaOH, KOH или подобный раствор, концентрация которого может составлять 10-35% (по массе). Обычно используемой неорганической кислотой является хлористоводородная кислота, серная кислота или подобная, предпочтительно хлористоводородная кислота, концентрация которой составляет 2-10%, предпочтительно 4-6% (по массе). Смолу предпочтительно превращают в смолу H-типа, которую используют на практике.

(3) Меркаптолиз смолы сульфокислотного типа с помощью раствора меркаптолизующего агента.

Полученную выше смолу сульфокислотного типа подвергают меркаптолизу в соответствии со способом частичной нейтрализации, раскрытым в предшествующей области, в котором в качестве меркаптолизующего агента используют алкилмеркаптоамин.

Раствор меркаптолизующего агента включает следующие компоненты, % (по массе): 0,01% насыщенного раствора алкилмеркаптоаминовой соли органической или неорганической кислоты, имеющей 1-7 углеродных атомов; 0,01-50% одной кислоты, выбранной из п-толуолсульфокислоты, муравьиной кислоты, уксусной кислоты, щавелевой кислоты, хлористоводородной кислоты, азотной кислоты и серной кислоты; 0-98% одного органического агента, вызывающего набухание, выбранного из спиртов, имеющих менее 5 углеродных атомов, ацетона, фенола, ацетона-фенола, дихлорметана и дихлорэтана; и остальным до баланса является вода.

Раствор меркаптолизующего агента может быть также водным раствором алкилмеркаптоаминовой соли органической или неорганической кислоты, имеющей 1-7 углеродных атомов, который получают путем подкисления упомянутого алкилмеркаптоамина одной кислотой, выбранной из п-толуолсульфокислоты, муравьиной кислоты, уксусной кислоты, щавелевой кислоты, хлористоводородной кислоты, азотной кислоты и серной кислоты, pH которого ≤ 5, и концентрация которого составляет 0,005-0,5% по массе.

Реакцию меркаптолиза осуществляют предпочтительно путем использования раствора второго меркаптолизующего агента более низкой концентрации. Стадию меркаптолиза можно осуществлять путем статической пропитки смолы, обработанной, как указано выше, раствором меркаптолизующего агента или путем пропускания раствора меркаптолизующего агента через смолу один раз или многократно. Первое из двух названных является предпочтительным потому, что статическая пропитка имеет следующие преимущества: простое оборудование, удобство в работе, при этом смола с трудом поддается разрушению и т.д., подвергаемая меркаптолизу смола может быть в сухом виде или набухшем в воде состоянии или в вышеупомянутом органическом растворителе, вызывающем набухание. Температура меркаптолиза составляет обычно 0-90oC, предпочтительно 0-50oC, более предпочтительно 25oC или даже ниже. Время меркаптолиза составляет обычно примерно 24-96 часов, предпочтительно примерно 48-72 часа. Для получения продукта после меркаптолиза смолу промывают до тех пор, пока вытекающий раствор становится нейтральным, затем фильтруют и сушат, необязательно при пониженном давлении. Способ частичной нейтрализации, который используют для меркаптолиза сульфированной смолы и который описан в заявке на патент Китая N 91108831.8, включен здесь для ссылки.

Сопровождающий чертеж иллюстрирует схему оборудования, используемого для меркаптолиза синтетической смолы сульфокислотного типа в соответствии с настоящим изобретением, на которой: 1 - реактор, 2 - фильтр, 3 - трубопровод для рецикла, 4 - резервуар и 5 - насос.

Оборудование, используемое для меркаптолиза синтетической смолы сульфокислотного типа в соответствии с настоящим способом, может быть оборудованием, описанным в заявке на патент Китая N 91111615.X. Это оборудование представляет замкнутую рецикловую систему, включающую реактор, фильтр, резервуар, насос и соединительные трубопроводы. Оно дает возможность частичкам смолы однородно суспендироваться в растворе и существовать в состоянии медленного всплывания, при этом реактор может быть котлом, трубчатым реактором, башенным реактором, реакционной колонной, сосудом, баком или чаном. Фильтр может представлять устройство или материал, выбранный из керамического фильтра, матированного стекла, пористых пенопластов, стекловолокна, волокнистых пластиков, или он может представлять тканевый, сетчатый и пористый лист, который обеспечивает свободный проход жидкости и предотвращает проход частиц. В реакторе и резервуаре могут быть установлены детектор потока, сотовый трубопровод и обогревающая или охлаждающая рубашка. Во всей замкнутой рецикловой системе рецикл относительно реактора может быть направлен вниз, вверх или поперек.

Катализатор, обеспеченный этим изобретением, имеет вышеупомянутую специальную пористую структуру, вследствие чего он имеет более высокую селективность и активность, чем катализатор предшествующего уровня техники, настоящий катализатор является подходящим для реакции конденсации между фенолом и карбонильным соединением, в результате которой образуются бисфенолы, и в особенности подходящим для реакции конденсации фенола и ацетона, протекающей с образованием бисфенола A.

В случае, например, молярного отношения фенола к ацетону, равного 8, и при температуре реакции 75oC, катализатор, обеспеченный этим изобретением, может переносить ацетон к бисфенолу A, при этом степень превращения составляет 58-74%, селективность в отношении бисфенола A - 99,2-99,7%, и индекс цвета менее 10. Качество полученного продукта бисфенола A может достигнуть качества полимера, качества обычной эпоксидной смолы и качества изоляционной эпоксидной смолы.

Когда в способе получения настоящего катализатора используют порообразующий агент определенного состава, тогда синтезируются частицы исходной смолы с определенной пористой структурой. Кроме того, когда применяют определенный способ меркаптолиза, проблему, с которой обычно сталкиваются во многих способах меркаптолиза в предшествующей области, и состоящую в разрушении частиц смолы, можно разрешить, и меркаптогруппы могут быть однородно распределены по поверхности частиц смолы или внутри нее. Такой улучшенный и совершенный способ получения сообщает катализатору на основе смолы превосходную селективность.

Последующие примеры дополнительно иллюстрируют это изобретение, но не ограничивают объем изобретения.

В примерах пористую структуру катализатора определяют на автоматическом порозиметре типа

Autopore 9220, изготовленном компанией Микрометрик Корпорейшн (США), с помощью ртутной порометрии. Степень

превращения фенола и ацетона в бисфенол A и селективность для целевого продукта бисфенола A

вычисляют в соответствии со следующим выражением:

Степень превращения

где Cвр - содержание бисфенола A в продукте;

Mр - молекулярная масса фенола;

R - молекулярное отношение исходного фенола к ацетону;

MA - молекулярная масса ацетона;

Mвр - молекулярная масса бисфенола A.

Селективность

где Cвр, C2, C3, C4, C5 представляют соответственно содержание бисфенола A, 2,4-бисфенола A, трифенола, хромана и других примесей в продукте реакции.

Содержание всех компонентов в продукте определяют с помощью HPLC (высокоэффективной жидкостной хроматографии).

Индекс цвета продукта бисфенола A определяют колориметрическим анализом на Pt-Со-спектрофотометре.

Пример 1.

В 5 л трехгорлую колбу добавляют соответственно 16,5 г поливинилового спирта (продукт от компании Дзе Сед Риэйджент Плант в Бейджинге) и 1600 мл дистиллированной воды, затем добавляют 364,8 г стирола (продукт от Кэмикал Индастри Корпорейшн в Ланзху), 36,5 г дивинилбензола (продукт от Кэмикал Индастри Корпорейшн в Ланзху), 40,2 г пероксида бензоила (продукт от Дзе Сед Риэйджент Плант в Бейджинге), 17,7 г очищенного парафинового воска (продукт от Петролеум Кэмикал Корпорейшн в Дакинге) и 107,4 г уайт-спирита NY-200# (продукт от Петролеум Кэмикал Корпорейшн в Дакинге). Реакцию осуществляют при перемешивании при 82oC в течение 6 часов и при 90oC в течение 6 часов, затем смолистые материалы удаляют, промывают водой и высушивают на воздухе, таким образом получают частицы смолы, содержащие воск и уайт-спирит.

Вышеупомянутый белый бисер три раза экстрагируют 1200 мл бензола (продукт от Фест Риэйджент Плант в Тианджинге) в экстракторе Сохлета до тех пор, пока в экстракте не обнаруживают парафин (посредством измерения показателя преломления).

Используя 200 г дихлорэтана (продукт от Фест Риэйджент Плант в Тианджинге) в качестве агента, вызывающего набухание, и 2800 г 94% по массе раствора серной кислоты (продукт от Сед Риэйджент Плант в Тианджинге) в качестве сульфирующего агента, реакцию осуществляют при перемешивании при 70oC в течение 2 часов и при 80oC в течение еще 6 часов. Температуру системы увеличивают до 90oC, при этой температуре отгоняют дихлорэтан, и перегонку осуществляют непрерывно при 110-120oC при нормальном давлении в течение 2 часов и при пониженном давлении в течение 1 часа. Когда температура системы постепенно упадет до температуры ниже 35oC, раствор в системе постепенно разбавляют водой, и для удаления остатка кислоты смолу промывают водой до тех пор, пока вытекающий раствор становится нейтральным. Смолу превращают в смолу H-типа с помощью 5% водного раствора хлористоводородной кислоты. После сушки получают 395 г мелкого белого бисера.

Оборудование, предназначенное для проведения реакции меркаптолиза, загружают 180 г сухой смолы, 18 г гидрохлорида меркаптоэтиламина (продукт от Медикал Ро Матириал Плант в Чангшу Сити) и 360 мл воды, затем, используя хлористоводородную кислоту, устанавливают pH раствора, равный 3.

Смолу пропитывают при комнатной температуре в течение 36 часов, затем смолу удаляют и промывают водой до тех пор, пока вытекающий раствор становится нейтральным, фильтруют и сушат при 80oC в течение 6 часов, затем сушат в вакууме в течение 12 часов при 72oC.

Пример 2.

Реакцию проводят с использованием по существу тех же самых материалов, экспериментальных методик и рабочих условий, которые приведены в примере 1, за исключением того, что используют другое отношение уайт-спирита к парафиновому воску. Количество уайт-спирита, используемого в этом примере, равно 90,5 г, а количество парафинового воска - 29,2 г, их отношение равно 3,1.

Пример 3.

Реакцию осуществляют с использованием по существу тех же самых материалов, экспериментальных методик и рабочих условий, которые используют в примере 2, за исключением того, что концентрация меркаптолизующего агента гидрохлорида меркаптоэтиламина была меньше и составляет 0,3% (по массе). Соответственно пропитку используют в течение более продолжительного периода времени, а именно в течение 72 часов.

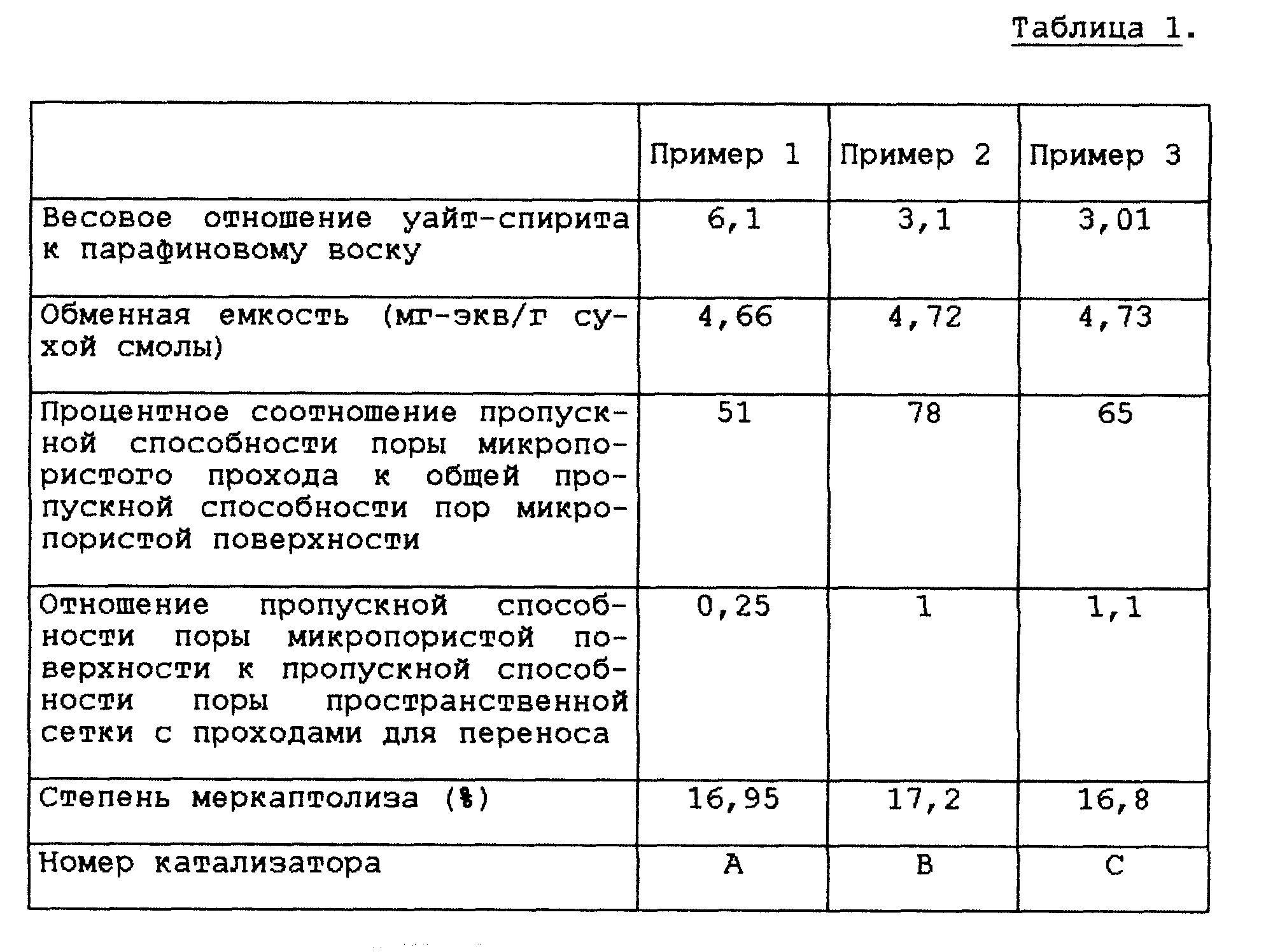

Анализируют свойства катализатора, полученного в вышеприведенных примерах; результаты представлены в последующей таблице 1 (см. в конце описания).

Примеры 4-6.

Катализатор настоящего изобретения получают на оборудовании, описанном в заявке на патент Китая CN 91111615.XA.

Бисер смолы получают в соответствии со способами, описанными в примерах 1-3, и их сульфируют и подвергают превращению.

Реакцию меркаптолиза осуществляют на оборудовании, показанном на чертеже, где реактор является башенным реактором, имеющим внутренний диаметр 40 мм и высоту 590 мм; фильтр представляет собой фильтр из матированного пористого стекла, трубопроводом для рецикла служит стеклянная трубка с внутренним диаметром 8 мм и резервуаром является футерованный стеклом бак емкостью 10 л. 500 г упомянутой сульфированной смолы загружают в реактор, а в резервуар загружают 6 л водного раствора, содержащего 20 г гидрохлорида меркаптоэтиламина (pH 1), который подкисляют п-толуолсульфокислотой (продукт от Кэмикал Индастри Плант в Бейджинге). Водный раствор меркаптолизующего агента перекачивают при комнатной температуре со скоростью 14 л/час с помощью насоса из резервуара через фильтр на дно реактора, где он контактирует со смолой. Поток, вытекающий с верхней части реактора через фильтр, затем возвращают обратно в резервуар и последовательно рециркулируют в течение 24 часов. После окончания рециркуляции смолу промывают до тех пор, пока вытекающий поток становится нейтральным, фильтруют и сушат при 80oC в течение 6 часов и в вакууме при 72oC в течение 12 часов.

Анализируют свойства вышеупомянутых катализаторов, результаты представлены в последующей таблице 2 (см. в конце описания).

Примеры 1-6 использования катализатора.

При использовании для получения бисфенола A катализатор настоящего изобретения обладает повышенной активностью и селективностью, при этом бисфенол A обладает лучшим индексом цвета.

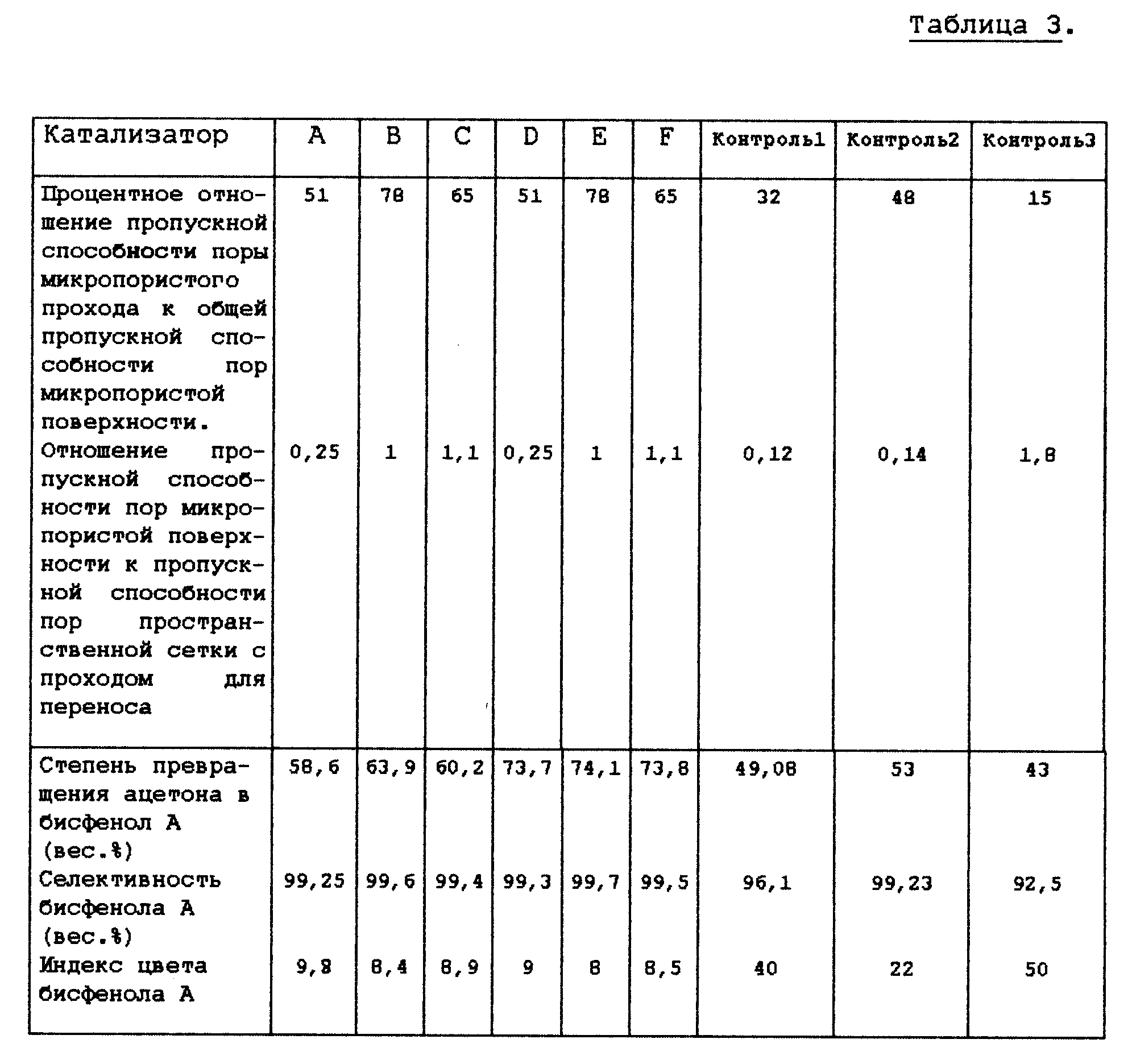

130 г фенола (продукт от Фест Риэйджент Плант в Тианджинге) и 10 г ацетона (продукт от Кэмикал Индастри Плант в Бейджинге) взаимодействуют при перемешивании в присутствии 20 г катализатора при 75oC в течение 1 часа, определяют степень превращения ацетона в бисфенол A, селективность для бисфенола и индекс цвета бисфенола A, результаты представлены в табл. 3.

Для иллюстрации свойств настоящего катализатора параллельно при таких же условиях оценивают три других катализатора предшествующего уровня техники с пористой структурой настоящего катализатора, результаты представлены в табл. 3 (см. в конце описания).

Реферат

Представлен катализатор, подходящий для реакции конденсации между фенолом и карбонильным соединением для получения бисфенолов и особенно подходящий для реакции конденсации между фенолом и ацетоном для получения бисфенола А. Он отличается от известных тем, что содержит 10-30% сульфокислотных групп, связанных с алкилмеркаптоамином, содержащим 1-7 углеродных атомов, через ионную связь сульфоната аммония, и имеет пористую структуру с микропористой поверхностью и пространственными сетками с проходами для переноса, которая состоит из основных сеток с проходами с размером поры в ненабухшем состоянии 9•103 - 38•103 нм и ответвленных сеток с проходами с размером поры 20-150 нм, размером поры для прохода через микропористую поверхность 5-20 нм, при этом пропускная способность поры микропористого прохода 5-20 нм составляет более 50% от общей пропускной способности пор микропористой поверхности и отношение пропускной способности поры микропористой поверхности и отношение пропускной способности поры микропористой поверхности к пропускной способности поры поверхности пространственной сетки для переноса составляет 0,25-1,1. Описывается также способ получения указанного катализатора на основе ионообменной смолы, содержащий сульфированный сополимер стирола и дивинилбензола с определенной пористой структурой. Технический эффект состоит в создании катализатора, имеющего высокую активность и высокую селективность. 2 c. и 10 з.п. ф-лы, 1 ил., 3 табл.

Комментарии