Способ паспортизации предохранительных и регулирующих клапанов с упругими элементами (пружинами) - RU2748871C1

Код документа: RU2748871C1

Чертежи

Описание

Изобретение относится к экспериментальной технике и может быть использовано для определения инерционных, демпфирующих и жесткостных характеристик технических объектов с подвижными подпружиненными элементами, в качестве примеров которых можно рассматривать предохранительные или регулировочные клапаны пневмо и гидромагистралей.

Известны устройства для испытания предохранительных кланов. Так устройство по а.с. СССР №887959 предназначено для испытания на герметичность элементов трубопроводной арматуры, в частности пары клапан - седло [1].

Известен так же прибор для проверки работоспособности предохранительных клапанов без их демонтажа из оборудования по патенту РФ на полезную модель №84980 [2].

Техническое решение по патенту на полезную модель РФ №84980 [2] обеспечивает возможность дистанционного размещения оператора при испытании предохранительных клапанов, находящихся под воздействием высокого давления и высокой температуры, обеспечивает автоматический возврат движущего винта в начальное (нулевое) положение, устраняет возможность заклинивания движущей части при выходе движущего винта за допустимые пределы и обеспечивает возможность определения фактического давления срабатывания ИПК при отсутствии информации о реальном значении активной площади седла ИПК и о давлении в системе.

Прибор по патенту [2] состоит из механической части и электронного блока в составе процессора, клавиатуры, дисплея, схемы управления электроприводом, датчиков силы и давления с измерительными преобразователями сигналов. Механическая часть содержит несущую часть в виде штанг с нижним кронштейном и основание, соединяемое со штангами через отверстие в последних. В состав механической части входят электропривод с редуктором и движущим винтом, присоединительная часть для соединения со штоком предохранительного клапана, а так же датчиком крайнего нижнего и крайнего верхнего положения движущего винта, включенные в цепь подачи питания на электропривод. Оперативная настройка прибора под конкретный предохранительный клапан обеспечена съемными пальцами.

Прибор по патенту [2] обеспечивает расчет давления срабатывания ИПК при априори неизвестном значении активной площади S и диаметра седла DCP, а так же предотвращает заклинивание червячного редуктора при выходе движущего винта за допускаемые пределы по той или иной причине. Необходимость определения фактических значений площади S и диаметра DCP седла обусловлена тем, что эти параметры могут существенно отличаться от первоначальных по причине их зарастания смолистыми, солевыми или накипными компонентами, неизбежно имеющими место в реальных условиях работы ИПК.

Для достижения технического результата вводятся концевые датчики верхнего и нижнего крайних положений приводного винта и подключаются к цепи управления электроприводом, в конструкцию вводятся исполнительные механизмы по автоматическому возвращению винта в исходное (нулевое) положение. В программе работы процессора в четырех режимах расчета давления программно предусмотрена команда запуска.

Устройство обеспечивает расчет рабочего давления предохранительного клапана с заранее неизвестным значением активной площади и диаметра седла клапана. Для решения задачи в конструкцию клапана вводятся дополнительные элементы, такие как концевые выключатели, силовой привод, датчик силы, датчик давления. Многие из этих элементов (узлов) связаны с подвижными элементами клапана.

Именно динамика подвижных элементов клапана определяет надежность функционирования предохранительных клапанов, в том числе переходных процессов в клапане [3], и возможность возникновения в клапане параметрических колебания [4, с. 292-302]. На динамические процессы, протекающие в предохранительных клапанах, в устройствах с упругими элементами влияют такие их характеристики, как инерционные диссипативные и упругие (жесткостные) параметры. Эти характеристики должны быть внесены в паспорт клапана (устройства с упругими элементами).

Устройство - прототип не позволяет определять вышеназванные динамические характеристики клапана (устройств с упругими элементами).

Эта проблема может быть решена за счет проведения статистической и динамической градуировки подвижных частей клапана (устройства с упругими элементами). И статистическая, и динамическая градуировка проводится для определения приведенной массы подвижной части клапана, приведенной характеристики диссипативности системы, приведенной упругой характеристики системы по параметрам перемещения подвижной части клапана (устройства с упругими элементами). Под параметрами перемещения подвижной части клапана (устройства с упругими элементами) понимается не только непосредственно перемещение подвижного элемента клапана, но и скорость, и ускорение такого перемещения. Для фиксации кинематических характеристик подвижного элемента клапана (устройства с упругими элементами) могут использоваться датчики перемещений, скоростей и ускорений. Однако введение этих датчиков в конструктивно-компоновочную схему клапана (устройства с упругими элементами), искажает саму схему устройства и его динамические характеристики, поскольку эти датчики будут механически связаны с подвижными элементами клапана, в результате чего происходит изменение эквивалентных динамических характеристик клапана (приведенные инерционные, диссипативные и упругие характеристики). Более того, при установке (закреплении) датчиков в структуру клапана, узлы крепления датчиков создают в устройстве возможные люфты, что будет также снижать точность определения приведенных динамических характеристик. Поэтому при определении истинных инерционных, демпфирующих параметров и упругих характеристик, колебательных систем (осцилляторов) целесообразно использовать бесконтактные способы определения кинематических характеристик подвижных элементов осциллятора. Предохранительный клапан можно уподобить одностепенной колебательной системе, перемещение подвижной части которого (поршень) описывается следующим дифференциальным уровнем вида:

где: S - перемещение подвижной части осциллятора, m, η, С - приведенные характеристики осциллятора, F0 - внешняя возникающая сила.

Определение постоянных коэффициентов уравнений (1) является сложной задачей, поскольку уравнение (1) фактически является приближенной математической моделью колебательных процессов элементов клапана, поскольку характеристики системы являются распределительными по объему клапана параметрами. Однако, на практике системы с распределительными параметрами из-за сложности поиска решений системы уравнений в частных производных, заменяют на эквивалентные системы с детерминированными характеристиками, поведения которых описывается обыкновенными дифференциальными уравнениями, т.е. реальные конструкции заменяются механическими аналогами.

Механический аналог клапана с пружинным элементом (гармоничный осциллятор) изображен на фиг. 1. Там же приведены элементы градуировки осциллятора и система измерений кинематических характеристик подвижного элемента системы.

Механический клапан состоит из корпуса 1, подвижной массы (поршня) 2, упругого элемента (пружины) 3 и штока 4, закрепленного на поршне 2, на свободном конце штока закрепляется тарель 5 и крючок 6 для проведения статической и динамической градуировки клапана. Статическая и динамическая градуировка осциллятора может быть проведена в соответствии с методиками, проведенными в [5, стр. 115-126, 127-132]. Статическая градуировка проводится путем наложения на тарель 5 грузов 7 известной массы и определением соответствующего этой массе перемещения поршня 2. Динамическая градуировка осциллятора производится за счет создания в аналоге затухающего колебательного процесса, путем реализации импульсного силового воздействия в виде функции Дираки либо ступенчатого воздействия функции Хэвисайда на поршень 2. Функцию Хэвисайда можно реализовать путем приложения к концу штока 4 (крюк 6) груза 8 на нити 9, перерезая (пережигая) которую реализуется динамическое воздействие на систему, в результате которого в системе возникают затухающие гармонические колебания.

Типичные градуировочные характеристики для гармонического осциллятора, схема которого представлена на фиг. 1, приведена на фиг. 2, где на первом рисунке «а» приведена характерная зависимость изменения силы упругости (жесткости) осциллятора, которая равна силе, приложенной к поршню 2, в зависимости от его перемещения S.

На фиг. 2 «б» показана типичная зависимость изменения перемещения S поршня 2 от времени при реализации функции Хэвисайда при проведении динамической градуировки. Константы m, η, С определяют решение однородного управления (1) [6]. Значение коэффициента С для уравнения (1) определяется по результатам статистической градуировки, это будет тангенс угла наклона графика на фиг. 2 а.

Колебательные процессы (колебания) характеризуются постоянным периодом Т (фиг. 2 «б») и декрементом затухания ψ, которые с параметрами левой части уравнения (1) связаны следующими соотношениями:

Для повышения точности определения характеристик m и η необходимо проанализировать на фиг. 2 «б» не один период, а несколько периодов (k), за которое амплитуда колебаний изменится в Hk раз

Коэффициент затухания Hk и период колебаний Т определяются путем непосредственных измерений перемещения поршня 2 (фиг. 1). Из выражений (3) и (5) получаем

Для определения значений приведенной массы (m) и приведенного коэффициента диссипативности (η) по зависимостям (6) и (7) необходимо определить характеристики колебательного процесса, изображенного на фиг. 2 «б». - параметры Т и Hk.

Перемещения клапана 2 могут фиксироваться видеокамерой. Однако при этом для отслеживания перемещений поршня 2 необходимо выполнить в корпусе 1 на фиг. 1 продольный разрез (непоказанный на фиг. 1), что невозможно выполнить в корпусе реального клапана, поскольку в этом случае нарушится функция цели клапана.

Для определения параметров динамики перемещения поршня в конструкцию осциллятора, схема которого изображена на фиг. 1, можно ввести специальный датчик перемещений, который не показан на фиг. 1. Однако такое решение значительно усложнит конструкцию осциллятора (пружинного клапана), поскольку для работы такого датчика необходимо разрабатывать измерительную систему, систему регистрации колебаний. Более того, датчик перемещений, находящийся внутри осциллятора (внутри корпуса клапана с пружинными элементами) будет искажать динамику работы осциллятора (клапана), то есть, картину колебаний подвижных элементов осциллятора (клапана).

Однако возможен бесконтактный способ определения характеристик динамики подвижной части гармонического осциллятора (подвижной части клапана). Для этого достаточно на подвижной части гармонического осциллятора (клапана), выходящей за пределы корпуса 1 (фиг. 1) гармонического осциллятора, например на тарели 5, нанести тонкую (пренебрежительно малой массы) полосу 11 с высокой отражательной способностью. Подавая на это зеркало 11 под стационарным углом α когерентный луч света от источника 10, роль которого может выполнять лазерная указка, и фиксируя положение следа отраженного луча света на панели 12 (фиг. 1) с нанесенной на ней координатной сеткой, можно определить характеристики колебательного процесса в гармоническом осцилляторе (клапане). При этом, изменение перемещения S будет адекватно соответствовать (S=Δ) изменению параметра Δ.=2S

Амплитуда колебаний (перемещение S) поршня 2 является величиной малой, поэтому «слабым» будет и сигнал (величина Δ) для ее фиксации. В измерительных системах для усиления сигнала, снимаемого с датчика, используются усилители сигнала. Для схемы на фиг. 1 необходимо увеличить перемещение следа светового луча Δ по сравнению с перемещением S. Этого можно добиться, отклонив координатную сетку на панели 12 на угол β.

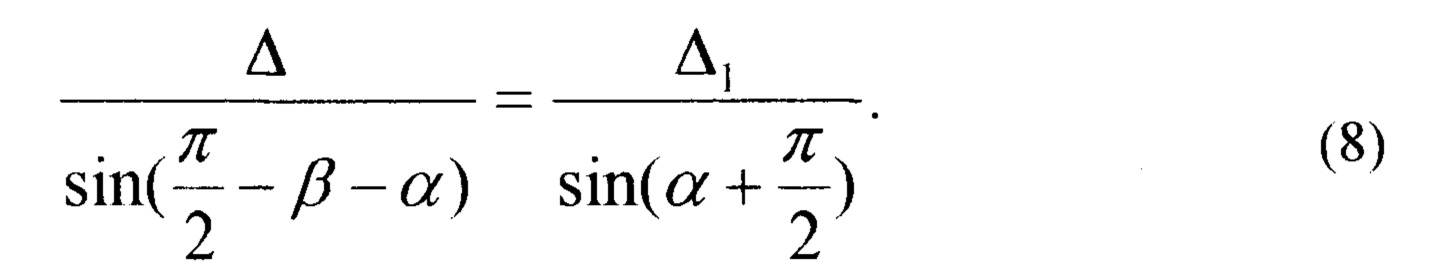

По теореме синусов имеем:

Используя известные тригонометрические зависимости, получим зависимость изменения параметра Δ1 от перемещения S

где: K - коэффициент усиления сигнала.

Определяя с помощью видеокамеры, не показанной на фиг. 1, положения светового зайчика (отраженного луча света) на координатной сетке на панели 12 в фиксированные моменты времени, получим массив информации {ti, Si}, который может быть обработан методом наименьших квадратов для получения параметров функционала

где: A0 - начальная амплитуда колебаний поршня 2; ψ - декремент затухания колебаний поршня 2;

Поскольку параметры ψ и ω связаны с параметрами m и η гармонического осциллятора (предохранительного клапана), поэтому, определив параметры ψ и ω, можно определить параметры m и η.

Систему измерений перемещений подвижной части гармонического осциллятора (клапана) можно существенно упростить, если вместо видеокамеры и координатной сетки на панели 12 (фиг. 1) использовать интерактивную доску.

Изложенный выше способ определения приведенных характеристик гармонического осциллятора может быть легко адаптирован к определению аналогичных характеристик предохранительных клапанов с упругими элементами в виде витых цилиндрических пружин. Процедура определения приведенных характеристик предохранительного клапана фактически является процедурой паспортизации клапана.

Схема системы паспортизации предохранительного клапана и типичная конструктивно-компоновочная схема клапана приведены на фиг. 3. Основными элементами предохранительного клапана являются: 13 - корпус предохранительного клапана; 14 - седло клапана; 15 - поршень клапана; 16 - шток; 17 - упругий элемент в виде битовой пружины; 18 - верхний пружинный упор, жестко закрепленный на корпусе, в центре которого выполнено отверстие для перемещения вдоль оси О-О штока 16; 19 - нижний упор, жестко закрепленный на штоке 16; 20 - верхняя крышка клапана; 21 - хвостовик штока; 22 - градуировочная тарель, жестко закрепленная на хвостовике, для проведения статической градуировки клапана; 23 - крючок для проведения динамической градуировки клапана; 24 - градуировочная масса (груз) для проведения статической градуировки клапана; 25 - груз, предназначенный для проведения динамической градуировки клапана; 26 - нить подвеса градуировочного груза 25 к хвостовику 21; 27 - зеркальная поверхность (полоса); 28 - источник когерентного света; 29 - отражательное зеркало; 30 - интерактивная доска (планшет) с координатной сеткой (мерительной линейкой); 31 - видеокамера.

Паспортизация предохранительного клапана производится по результатам его статической и динамической градуировки, как это было проведено при паспортизации гармонического осциллятора, схема которого приведена на фиг. 1. При этом, перед градуировкой предохранительного клапана, его продольная ось О-О располагается вертикально, а корпус клапана 13 жестко фиксируется, причем хвостовик 21 штока 16 направлен вниз, как показано на фиг. 3.

После вертикальной фиксации корпуса 13 предохранительного клапана на торце хвостовика 21 жестко крепится тарель 22 с крючком 23 и зеркальной поверхностью 27. Далее устанавливается источник когерентного излучения 28 (лазерная указка), продольная ось которого с плоскостью зеркальной поверхности 27 образует угол α. Под углом ϕ к горизонту устанавливается отражательное зеркало 29 таким образом, чтобы отраженный от зеркальной поверхности 27 луч света для всего возможного диапазона перемещений подвижной части клапана, состоящей из элементов 15, 16, 18, 22, всегда бы отражался зеркалом 29 на панель (интерактивную доску) 30. При этом, необходимо, чтобы отраженный от зеркала 29 световой поток (след светового луча) всегда бы был на плоскости планшета (интерактивной доске) 30, расположенной под углом β к вертикали. При этом, длина h перемещения следа светового луча по зеркальной поверхности 27 должна обеспечивать отражение светового луча от источника света 28 для всего диапазона Δ перемещения подвижных элементов 15, 16, 18, 22 клапана. Легко показать, исходя из геометрических соображений и законов отражения света (угол падения равен углу отражения), что

Откуда получим

Последнее выражение определяет коэффициент усиления сигнала измерительной системы при паспортизации предохранительного клапана. При этом, перед установкой на хвостовик 21 тарели 22 с крючком 23 и светоотражательной поверхностью 27, определяется взвешиванием масса (вес) этого узла. После выполнения выше перечислительных операций предохранительный клапан готов к паспортизации, в ходе которой проводится его статическая и динамическая градуировка.

1. Статическая градуировка.

Статическая градуировка предохранительного клапана для определения приведенной жесткостной (упругой) характеристики клапана - СПР. Статическая градуировка проводится путем наложения на тарель 22 груза 24 различной массы. Под действием груза 24 весом Pi происходит сжатие пружины 17 и перемещение вниз тарели 22 на величину Si, в результате чего происходит смещение следа светового луча по светоотражательной (зеркальной) поверхности 27 вправо, как показано на фиг 3. Соответственно, будет перемещаться и след светового луча, отраженного от зеркала 29, по панели 30 (интерактивной доске). Перемещение следа светового луча ƒi, соответствующее нагрузке Pi заносится в памяти процессора, к которому подключена интерактивная доска и который не показан на фиг. 3. Как следует из моделей (11-13), между перемещениями Si и ƒi существует однозначная линейная зависимость. Величина перемещения светового пятна по мерительной линейке панели 30 может фиксироваться видеокамерой 30. Меняя вес грузов 24 и фиксируя соответствующие этим весом (Pi) перемещение светового зайчика (ƒi) по панели 30 (интерактивной доске), получим два массива данных - {Pi} и {fi}. Учитывая то, что пружина, используемая в предохранительном клапане, подчиняется закону Гука, методом наименьших квадратов производят, после проведения статической градуировки предохранительного клапана, обработку массивов данных {Pi} и {fi}с целью получения линейной функциональной зависимости.

С учетом выражения (13), выражение (14) записывается в виде

где: A, A1, C - const.

Тем самым, эквивалентная жесткость предохранительного клапана будет определяться выражением

Для определения инерционных демпфирующих (диссипативных) характеристик предохранительного клапана проводится его динамическая градуировка.

2. Динамическая градуировка предохранительного клапана.

В ходе проведения динамической градуировки предохранительного клапана для подвижного узла клапана, состоящего из элементов 15, 16, 19, 21, 22, 23, создаются затухающие колебания, в ходе которых деформируется пружина 17. Поэтому в клапане необходимо обеспечивать свободу перемещений вышеназванного узла, что не позволяет сделать пружина 17, поджимая поршень 15 к седлу 14. Для реализации колебательного процесса в предохранительном клапане на тарель 22 устанавливается и жестко фиксируется груз 24, массой (весом P0) обеспечивающей перемещение сжатия пружины на 2/5 максимального сжатия пружины 17 равного Δ (фиг. 3). Далее, к крюку 23 на нити 26 подвешивается груз 25, весом, достаточным для деформации пружины 17 до 4/5Δ- максимального сжатия пружины 17. После подачи питания на источник когерентного света 28, подачи питания на интерактивную доску 30 и коммутирование ее с компьютером (не показанным на фиг 3), предохранительный клапан и измерительная система готовы к проведению динамической градуировки предохранительного клапана.

В ходе проведения динамической градуировки, для создания колебательного процесса для подвижного звена предохранительного клапана на него (узел, состоящей из элементов 15, 16, 19, 21, 22, 23, 24) оказывают ступенчатое силовое воздействие в виде функции Хэвисайда [5], перерезав нить 26. В системе возникает затухающий гармонический процесс, типичный вид которого приведен на фиг. 2б: изменение координаты S по времени линейного связано с перемещением ƒ светового зайчика (следа светового луча) на панели 30 (интерактивной доске). Измеряя в i-е моменты времени ti отклонения ƒi, а, соответственно, с учетом коэффициента усиления

перемещения Si подвижного узла предохранительного клапана. В результате динамической градуировки предохранительного клапана получаем два массива числовых характеристик {Si} и {ti}. Эти массивы информации с помощью метода наименьших квадратов позволяют построить эмпирическую модель вида (10), т.е. определить характеристики предохранительного клапана ψ и ω, где: ψ - декремент затухания колебаний; ω - собственная частота колебаний подвижного узла предохранительного клапана.

В ходе обработки числовых массивов {Si} и {ti} определяется и погрешность оценки значения параметров ψ и ω. Исходя из полученных значений параметров ψ и ω, легко определяется период колебаний

и значение Hk для k периодов колебаний по зависимости (5). Тогда, по зависимостям (6) и (7), определяются приведенные характеристики клапана с элементами его градуировки - МПР; ηПР. при этом, в значение МПР входит не только масса подвижного узла предохранительного клапана, но и масса тарели 22 с крюком 23, а также и масса светоотражательной поверхности (пластины) 27, которая определяется до проведения процедуры динамической градуировки и равна m0. Кроме этого, в массу МПР входит масса груза 24, закрепленного на тарели 22, равная m1 обеспечивающая деформацию пружины 17 до 2/5 диапазона ее деформации Δ. Тогда приведенная масса подвижного узла предохранительного клапана определится по зависимости.

Найденные значения CЭКВ, mПР, ηПР являются характеристиками данного (испытуемого) предохранительного клапана, которые могут быть внесены в паспорт предохранительного клапана. Более того, изложенный способ паспортизации предохранительного клапана может быть адаптирован и к использованию в полевых условиях, поскольку при эксплуатации клапана из-за погодных условий, влияния рабочей среды в гидромагистралях, могут возникнуть изменения паспортных характеристик предохранительного клапана.

Способ паспортизации предохранительных и регулируемых клапанов с упругими элементами (пружинами), позволяет определять их приведенные инерционные, диссипативные и упругие характеристики. Способ апробирован при проведении тестирования модельного гармонического осциллятора.

Источники информации, принятые во внимание

1. А.С. СССР №887959. Устройство для определения параметров герметизации пары клапан- седло / В.П. Григорьев, А.А. Диметревич, О.Ш. Рувинский МПК G01.M.З/08. Опубликовано 07.12.1981 г. Бюллетень №45.

2. Патент РФ на полезную модель №84980. Прибор для проверки работоспособности предохранительных клапанов без их демонтажа из оборудования. / Гришаев А.К., Ермишин В.В., Стахурлов Д.В. МПК G01L1'/00. Опубликовано 2009.07.20.

3. Кшуманев С.В. Исследование и обеспечение динамического качества пружинных предохранительных клапанов пневмо- гидросистем железнодорожного транспорта. / Дисс. к.т.н., Самара, 2005 г.

4. Кузнецов И.Т. Технико - экономические аспекты городского централизованного водоснабжения. / Н.П. Кузнецов, В.А. Пономаренко, А.И. Салтыков, Е.В. Бухтулова. - Москва - Ижевск: НИЦ «Регулярная и хаотическая динамика», 2006. - 480 с.

5. Черепов В.И. Идентификация силовых характеристик объектов машиностроения (папортизация силоизмерительных систем) / В.И. Черепов, Н.П. Кузнецов, В.И. Гребенкин - Москва - Ижевск: НИЦ «Регулярная и хаотическая динамика», 2002. - 200 с.

Реферат

Изобретение относится к экспериментальной технике и может быть использовано для определения инерционных, диссипативных и упругих характеристик технических объектов с подвижными подпружиненными элементами, в качестве примеров которых можно рассматривать предохранительные или регулировочные клапаны пневмо- и гидромагистралей. Сущность изобретения: искомые характеристики для паспорта клапана с упругими элементами в виде витых пружин определяются по результатам статической и динамической градуировок клапана. В ходе статической градуировки к хвостовику штока клапана, выведенного за пределы корпуса клапана, прикладываются усилия, которые вызывают деформацию пружины, причем величина деформации пружины клапана, подчиняясь закону Гука, будет пропорциональна прилагаемому усилию, а сам коэффициент пропорциональности является приведенной жесткостью (приведенный коэффициент упругости). Динамическая градуировка клапана состоит в реализации затухающего колебательного процесса для подвижного узла клапана путем импульсного воздействия на хвостовик штока, а характеристики колебательного затухающего процесса позволяют определить инерционные, диссипативные и упругие характеристики клапана, как его паспортные характеристики, причем перемещения подвижной части клапана определяются бесконтактным путем, в частности оптическим методом. Технический результат - определение приведенных инерционных, диссипативных и упругих характеристик подвижных узлов клапанов с упругими элементами в виде витых цилиндрических пружин как в заводских условиях при паспортизации клапана, так и в полевых условиях, когда в результате эксплуатации клапана происходит изменение его заводских паспортных характеристик. 3 ил.

Комментарии