Трубное резьбовое соединение - RU2661917C1

Код документа: RU2661917C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к трубному резьбовому соединению, обеспечивающему соединение труб для нефтяных скважин, включая эксплуатационные трубы и обсадные трубы, используемые обычно при бурении разведочных и добывающих нефтяных и газовых скважин. Точнее говоря, настоящее изобретение относится к трубному резьбовому соединению, обеспечивающему соединение стальных труб, таких как нефтегазопромысловые трубы (OCTG), вертикальные трубы и магистральные трубы. Трубное резьбовое соединение согласно настоящему изобретению обладает превосходным сопротивлением разрушению при растяжении.

Уровень техники

Трубные резьбовые соединения находят широкое применение для соединения стальных труб, используемых в нефтедобывающих промышленных установках, конкретнее для соединения труб нефтяных скважин. Для соединения труб, используемых для разведки и добычи нефти или газа, обычно применяются традиционные трубные резьбовые соединения, выполненные по стандарту API (Американского института нефти).

Поскольку в последнее время скважины сырой нефти и скважины природного газа имеют значительную глубину, а горизонтальные скважины и наклонные скважины находят наибольшее применение сравнительно с вертикальными скважинами, условия выработки и добычи нефти и газа являются достаточно суровыми. Кроме того, при широкомасштабной разработке месторождений в аномальных условиях, в частности в океанических и полярных зонах, существенно повышаются эксплуатационные требования, предъявляемые к трубным резьбовым соединениям, касательно прочности на сжатие, прочности при изгибе и герметичности при внешнем давлении.

С другой стороны, для сокращения объема земляных работ при разработке месторождений желательной является проходка скважин небольшого диаметра. В связи с вышесказанным, наряду с использованием высокоэффективных специальных трубных резьбовых соединений, называемых соединениями класса «премиум», возрастает необходимость в применении трубных резьбовых соединений интегрального типа, обеспечивающих непосредственное соединение труб без применения промежуточного соединительного элемента.

Трубное соединение класса «премиум» обычно имеет коническую резьбу, уплотнительный участок металл-металл и заплечиковый участок для передачи крутящего момента на конце каждой трубы. Указанное трубное соединение формируется посредством ниппеля, который представляет собой охватываемый участок, предусмотренный на конце одной трубы, и муфты, которая представляет собой охватывающий участок, предусмотренный на конце другой трубы, и ввинчивается или насаживается на охватываемый участок. При указанной конструкции трубного соединения (называемого в дальнейшем трубным резьбовым соединением) охватывающие и охватываемые компоненты обращены друг к другу, когда трубное соединение затягивается.

Коническая резьба имеет существенное значение для создания прочного трубного соединения. Уплотнительный участок металл-металл предусмотрен в области контакта взаимодействующих между собой муфты и ниппеля и обеспечивает герметичность трубного соединения в области металл-металл. Заплечиковый участок, обеспечивающий передачу крутящего момента, служит опорной поверхностью при сборке трубного соединения.

В трубном резьбовом соединении интегрального типа (в дальнейшем называемым интегральным трубным соединением) предусмотрен один, два или более уплотнительных участков металл-металл, расположенных в осевом направлении (точнее, в осевом направлении трубы). По меньшей мере, один из уплотнительных участков металл-металл предусмотрен на наружной периферийной поверхности безрезьбового участка (далее называемого носиком), непрерывно продолжающегося на переднем конце ниппеля от последнего витка конической резьбы, и на внутренней периферийной поверхности безрезьбового участка (далее называемого отверстием для носика), непрерывно продолжающегося на заднем конце ниппеля от последнего витка конической резьбы. При сборке соединения уплотнительный участок металл-металл носика и уплотнительный участок металл-металл отверстия для носика входят в контакт друг с другом в радиальном направлении, при этом указанный уплотнительный участок металл-металл формирует уплотнительную поверхность (называемую внутренней радиальной уплотнительной поверхностью), которая предотвращает попадание жидкости из полости трубы в область конической резьбы.

В некоторых интегральных трубных соединениях область конической резьбы как ниппеля, так и муфты подразделяется в осевом направлении на два участка. В этом случае, ряд витков резьбы на заднем конце ниппеля и ряд витков резьбы на переднем конце муфты, которые сцепляются между собой, именуются первым рядом витков резьбы. В то же время, ряд витков резьбы на заднем конце ниппеля и ряд витков резьбы на переднем конце муфты, которые сцепляются между собой, именуются вторым рядом витков резьбы. В радиальном направлении (называемом в дальнейшем радиальным направлением трубы) первый ряд витков резьбы находится с внутренней стороны, а второй ряд витков резьбы находится с наружной стороны трубного соединения. Заплечиковый участок для передачи крутящего момента разграничивает первый ряд витков резьбы и второй ряд витков резьбы и называется промежуточным заплечиком. Если в трубном соединении предусмотрен промежуточный заплечик, в процессе затяжки трубного соединения поверхности заплечика ниппеля и заплечика муфты вступают во взаимный контакт и момент затяжки увеличивается. Следовательно, контроль момента затяжки позволяет определить правильность согласования внутренней резьбы и наружной резьбы с уплотнительными поверхностями соединения.

В интегральном трубном соединении, содержащем промежуточный заплечик и два уплотнительных участка металл-металл, расположенных в осевом направлении, один из двух уплотнительных участков металл-металл образует внутреннюю радиальную уплотнительную поверхность. Уплотнительный участок металл-металл, предусмотренный на наружной периферийной поверхности безрезьбового участка, продолжается от заднего конца второго ряда витков резьбы ниппеля (именуемого задним концом безрезьбовой поверхности ниппеля), уплотнительный участок, предусмотренный на внутренней периферийной поверхности безрезьбового участка, продолжается от переднего конца второго ряда витков резьбы муфты (именуемого передним концом безрезьбовой поверхности муфты). При сборке трубного соединения уплотнительный участок металл-металл заднего конца безрезьбовой поверхности ниппеля и уплотнительный участок металл-металл переднего конца безрезьбовой поверхности муфты вступают во взаимный контакт в радиальном направлении, при этом указанные уплотнительные участки металл-металл формируют уплотнительную поверхность (именуемую наружной радиальной уплотнительной поверхностью), которая предотвращает попадание жидкости снаружи соединения в область конической резьбы.

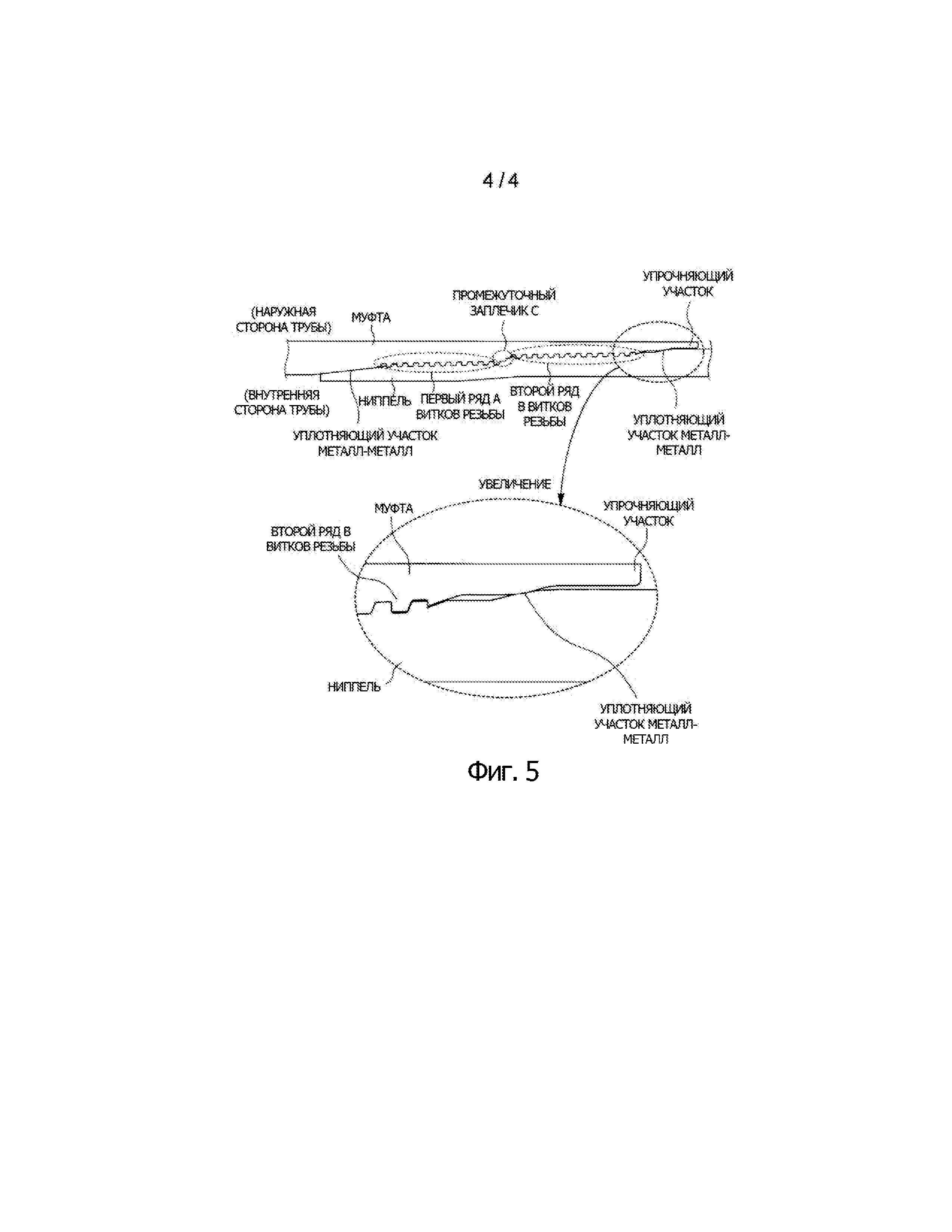

На фиг. 5 показано описанное в патентном документе JP № 5232475 трубное резьбовое соединение, которое служит примером известного интегрального трубного соединения, содержащего промежуточный заплечик. Описанное в указанном документе изобретение направлено на создание трубного резьбового соединения, содержащего уплотнение и обладающего необходимой жесткостью и высокими прочностными характеристиками при высокой нагрузке, в частности при сжимающей нагрузке, а также способного сохранять стабильность уплотнения. Согласно изобретению, описанному в документе JP № 5232475, в трубном соединении предусмотрен упрочняющий участок, выступающий из уплотнительного участка металл-металл на переднем конце безрезьбовой поверхности муфты и продолжающийся до переднего конца муфты, причем длина или длина и толщина стенки указанного упрочняющего участка являются регулируемыми, чтобы предотвращался контакт указанного упрочняющего участка муфты с задним концом ниппеля трубы (участком тела трубы).

Раскрытие изобретения

Техническая проблема

Трубное соединение согласно известному уровню техники имеет описываемые ниже недостатки, которые требуют устранения.

Обычно установленные в скважине трубы для нефтяных скважин состоят из множества труб, имеющих участки трубного соединения (охватываемый участок и охватывающий участок, совместно формирующие трубное соединение) и соединенных последовательно посредством указанных участков трубного соединения, причем, чем ближе к земле находится труба, тем большая растягивающая нагрузка прикладывается к указанному трубному соединению. Важной характеристикой указанного трубного соединения, касающейся прочности, является способность предотвращения усталостного разрушения или разрушения при растяжении трубного соединения. Эффективность трубного соединения, традиционно используемая в качестве показателя для оценки предельной растягивающей нагрузки трубного соединения, определяется следующим уравнением:

Эффективность трубного соединения = [площадь критического сечения в области внутренней резьбы / номинальная площадь поперечного сечения участка тела трубы] × 100 (%).

В контексте настоящего изобретения термин «критическое сечение» относится к поперечному сечению, перпендикулярному оси трубы, в котором трубное соединение под действием растягивающей нагрузки наиболее подвержено разрушению. Номинальная площадь поперечного сечения тела трубы определяется как площадь поперечного сечения, перпендикулярного оси трубного цилиндра с наружным диаметром и толщиной стенки, равным, соответственно, номинальному наружному диаметру и номинальной толщине стенки тела трубы без трубного соединения. Чем больше значение эффективности трубного соединения, тем выше его предел прочности на растяжение.

Поперечное сечение трубного соединения по опорной стороне витка резьбы первого ряда витков резьбы в области внутренней резьбы принимается в качестве критического сечения, причем трубное соединение выполняют таким образом, чтобы при испытании на растяжение разрушение происходило по критическому сечению. Если разрушение трубного соединения происходит по поперечному сечению, отличному от критического сечения, растягивающая нагрузка, вызывающая разрушение трубного соединения, не является предельной растягивающей нагрузкой и величина предельной растягивающей нагрузки не может быть оценена правильно.

Если интегральное трубное соединение не содержит промежуточного заплечика, разграничивающего внутреннюю коническую резьбу и наружную коническую резьбу на две части, при испытании на растяжение трубное резьбовое соединение разрушается, как предполагается, по критическому сечению, что позволяет правильно оценить предельную растягивающую нагрузку. Однако на практике имеются примеры, когда интегральное трубное соединение, содержащее промежуточный заплечик, при испытании на растяжение неожиданно разрушается по поперечному сечению, отличному от критического сечения, и предельная растягивающая нагрузка не может быть оценена правильно. Таким образом, оценка предельной растягивающей нагрузки является проблематичной.

В интегральном трубном соединении с промежуточным заплечиком, также как и в интегральном трубном соединении без промежуточного заплечика, критическое сечение обычно находится на стороне внутренней резьбы, точнее, на первом резьбовом участке первого ряда витков внутренней резьбы. Однако фактически в интегральном трубном соединении с промежуточным заплечиком критическое сечение, по которому происходит разрушение, имеет другое местоположение, а именно находится на стороне внутренней резьбы первого резьбового участка второго ряда витков резьбы рядом с промежуточным заплечиком. Здесь n-й резьбовой участок первого или второго ряда витков резьбы является n-м осевым сечением от переднего конца конуса, формирующего коническую резьбу в первом или втором ряде витков резьбы, в котором резьба образует виток вдоль винтовой линии резьбы. Для первого резьбового участка n = 1.

В связи с вышеизложенной проблемой целью настоящего изобретения является создание трубного резьбового соединения, которое, являясь трубным соединением интегрального типа с промежуточным заплечиком и радиальным уплотнением, под действием растягивающей нагрузки разрушается, безусловно, на стороне внутренней резьбы первого резьбового участка первого ряда витков резьбы, то есть по нормальному критическому сечению, а не на стороне внутренней резьбы вблизи промежуточного заплечика (в частности, первого резьбового участка второго ряда витков резьбы, непрерывно продолжающегося от промежуточного заплечика).

Решение проблемы

С целью решения вышеописанной проблемы изобретатели, применяя метод FEA (метод конечных элементов), тщательно проанализировали конфигурацию резьбы. На основании исследований была разработана конструкция трубного резьбового соединения согласно настоящему изобретению, разрушение которой при растяжении, безусловно, происходит на стороне внутренней резьбы первого резьбового участка первого ряда витков резьбы, то есть по нормальному критическому сечению, а не на стороне внутренней резьбы первого резьбового участка второго ряда витков резьбы, продолжающегося от промежуточного заплечика, к тому же, при сжатии нагрузку распределяет, главным образом, промежуточный заплечик, поскольку выполнена требуемая регулировка резьбового зазора. Ниже следует подробное описание изобретения.

[1] Трубное резьбовое соединение, включающее ниппель на конце одной трубы с наружной резьбой, а именно с наружной конической резьбой, а также муфту на конце другой трубы с внутренней резьбой, а именно с внутренней конической резьбой, которая сцепляется с указанной наружной резьбой ниппеля на конце другой из соединяемых труб, при этом трубное резьбовое соединение представляет собой соединение интегрального типа, обеспечивающее соединение труб посредством ниппеля и муфты, причем трубное резьбовое соединение конструктивно обеспечивает радиальное уплотнение, поскольку ниппель и муфта вступают во взаимный контакт металл-металл в радиальном направлении, создавая уплотнение, непроницаемое для текучей среды, к тому же, трубное резьбовое соединение дополнительно включает промежуточный заплечик, сформированный в средней части ряда витков внутренней конической резьбы и наружной конической резьбы, кроме того, при местоположении заплечика между первым рядом витков резьбы и вторым рядом витков резьбы и взаимном сцеплении внутренней и наружной резьбы промежуточного заплечика, резьбовой зазор L1G на опорной стороне витка резьбы первого ряда витков резьбы, представляющего собой ряд витков резьбы на радиально внутренней стороне, и резьбовой зазор L2G на опорной стороне витка резьбы второго ряда витков резьбы, представляющего собой ряд витков резьбы на радиально наружной стороне, всегда удовлетворяют выражению L1G < L2G.

[2] Трубное резьбовое соединение согласно пункту [1], в котором внутренняя резьба и наружная резьба первого ряда витков резьбы и второго ряда витков резьбы выполнены со стандартном шагом p, а при сцеплении внутренней резьбы с наружной резьбой промежуточного заплечика резьбовой зазор L1Gm на опорной стороне витка резьбы резьбового участка первого ряда витков резьбы, ближайшего к промежуточному заплечику, и резьбовой зазор L2G1 на опорной стороны витка резьбы резьбового участка второго ряда витков резьбы, ближайшего к промежуточному заплечику, удовлетворяют выражению L1Gm < L2G1.

[3] Трубное резьбовое соединение согласно пункту [2], в котором внутренняя резьба от первого резьбового участка, самого внутреннего в радиальном направлении, до, по меньшей мере, третьего резьбового участка первого ряда витков резьбы выполнена не со стандартным шагом p, а с крупным шагом pl, удовлетворяющим следующему выражению (1):

p < pl < p × {1 + (Fw - Mw) / d1} … (1),

где p - стандартный шаг резьбы,

pl - крупный шаг резьбы,

Fw - осевая ширина впадины внутренней резьбы,

Mw - осевая ширина выступа наружной резьбы,

d1 - длина внутренней резьбы первого ряда витков резьбы.

[4] Трубное резьбовое соединение согласно пунктам [2] или [3], в котором внутренняя резьба от первого резьбового участка (самого внутреннего в радиальном направлении) до, по меньшей мере, третьего резьбового участка первого ряда витков резьбы выполнена не со стандартным шагом p, а с мелким шагом ps, удовлетворяющим следующему выражению (2):

p × {1 - (Fw - Mw) / d2} < ps < p … (2),

где p - стандартный шаг резьбы,

ps - мелкий шаг резьбы,

Fw - осевая ширина впадины внутренней резьбы,

Mw - осевая ширина выступа наружной резьбы,

d2 - длина внутренней резьбы второго ряда витков резьбы.

Положительные эффекты изобретения

В трубном соединении согласно настоящему изобретению под действием растягивающей нагрузки сначала контактируют опорные стороны витков внутренней и наружной резьбы в первом ряду витков резьбы, при этом растягивающая нагрузка распределяется в первом ряду витков резьбы. Соответственно при последующем контакте опорных сторон витков внутренней и наружной резьбы во втором ряду витков резьбы происходит распределение растягивающей нагрузки по всем резьбовым участкам трубного соединения. Следовательно, разрушение трубного соединения, безусловно, происходит по нормальному критическому сечению.

Краткое описание чертежей

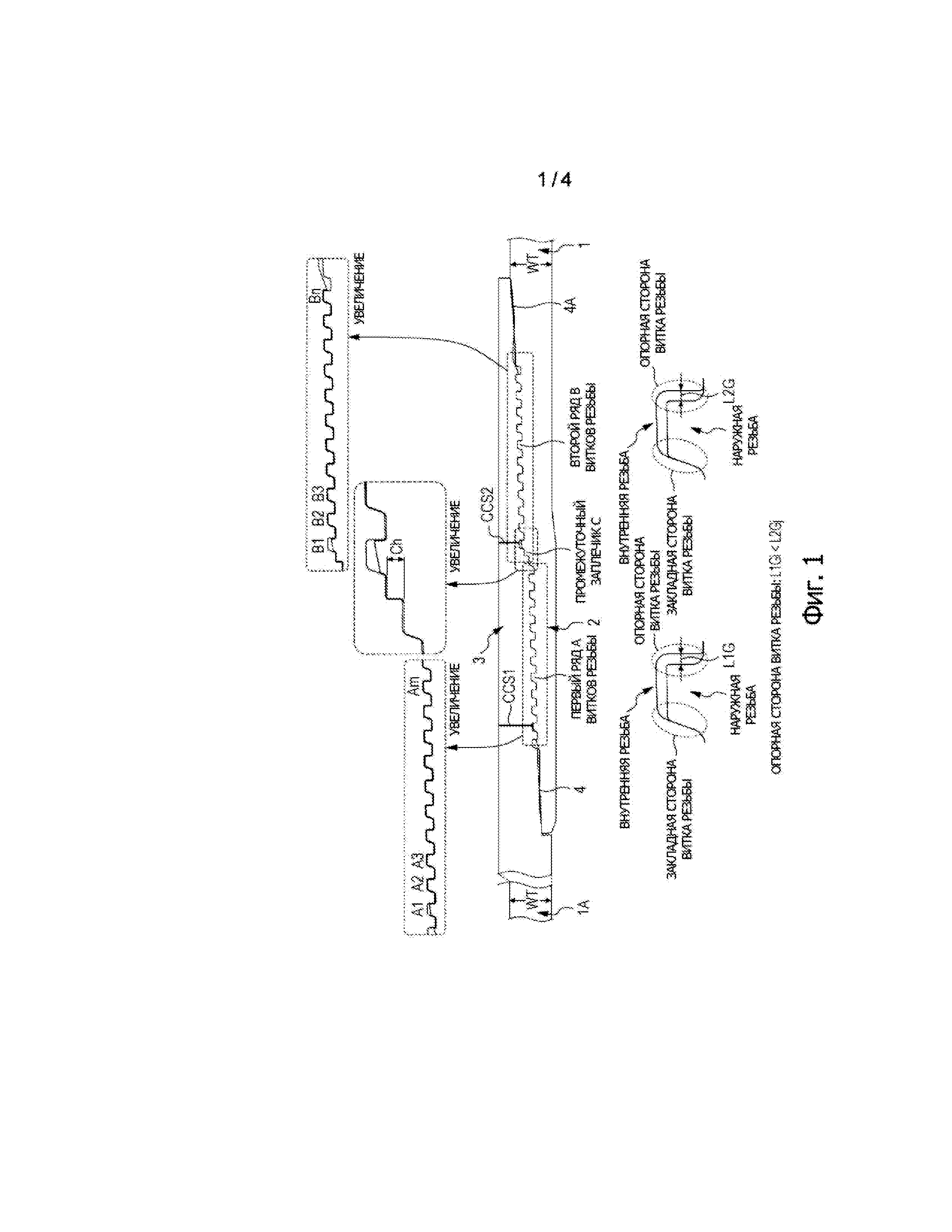

На фиг. 1 схематично показано трубное соединение согласно одному из вариантов осуществления настоящего изобретения, вид в продольном сечении.

На фиг. 2 схематично показан первый ряд витков резьбы при взаимном контакте внутренней и наружной резьбы промежуточного заплечика, согласно варианту [3] осуществления настоящего изобретения, вид в продольном сечении.

На фиг. 3 схематично показан второй ряд витков резьбы при взаимном контакте внутренней и наружной резьбы промежуточного заплечика, согласно варианту [4] осуществления настоящего изобретения, вид в продольном сечении.

На фиг. 4 - сравнительная диаграмма на основании анализа, проведенного методом FEA (методу конечных элементов), величины осевой реактивной силы, действующей на поверхность опорной стороны витка резьбы каждого резьбового участка при приложении растягивающей нагрузки после сборки трубного резьбового соединения, выполненного согласно (a) примеру известного уровня техники и согласно (b) варианту осуществления настоящего изобретения.

На фиг. 5 схематично показано интегральное трубное соединение согласно известному уровню техники, вид в продольном сечении.

Осуществление изобретения

На фиг. 1 показано схематичное изображение продольного сечения (сечения в направлении, параллельном оси) трубного соединения согласно одному из вариантов осуществления настоящего изобретения. Представлен вариант соединения двух труб 1 и 1А, основное тело каждой из которых имеет толщину стенки WT. На конце одной из труб имеется ниппель 2 с наружной резьбой, а именно с наружной конической резьбой, на конце другой трубы имеется муфта 3 с внутренней резьбой, а именно с внутренней конической резьбой, сцепляющейся с наружной резьбой, выполненной на конце другой из соединяемых труб. Ниппель 2 и муфта 3 создают трубное соединение интегрального типа, в котором наружная резьба ниппеля 2 и внутренняя резьба муфты 3 сцепляются, обеспечивая непосредственное соединение друг с другом труб 1 и 1А. В процессе формирования ниппеля 2 утолщают стенку основного тела трубы на концевом участке, выполняют нарезку резьбы на наружной поверхности и обработку резанием внутренней и наружной поверхности без нарезания резьбы на утолщенном участке, в процессе формирования муфты 3 утолщают стенку основного тела трубы на концевом участке, выполняют нарезку резьбы на наружной поверхности и обработку резанием внутренней и наружной поверхности без нарезания резьбы на утолщенном участке. Следует отметить, что указанное трубное соединение является трубным соединением с радиальным уплотнением, в котором ниппель 2 и муфта 3 входят во взаимный контакт металл-металл в радиальном направлении, обеспечивая, таким образом, непроницаемое для текучей среды уплотнение. Согласно представленному на фиг. 1 варианту осуществления изобретения, два уплотнительных участка металл-металл (называемые в дальнейшем просто уплотнительными участками), которые, вступая во взаимный контакт металл-металл, в радиальном направлении, обеспечивая, таким образом, непроницаемое для текучей среды уплотнение. Согласно представленному на фиг. 1 варианту осуществления изобретения, два уплотнительных участка металл-металл (называемые в дальнейшем просто уплотнительными участками), которые, вступая во взаимный контакт металл-металл, обеспечивают непроницаемое для текучей среды уплотнение, позиционированы в осевом направлении. Один из них представляет собой уплотнительный участок 4, предусмотренный в носике на переднем конце ниппеля и в отверстии для носика на заднем конце муфты. Другой уплотнительный участок представляет собой уплотнительный участок 4А, предусмотренный на безрезьбовой поверхности на заднем конце ниппеля и на безрезьбовой поверхности на переднем конце муфты.

Трубное соединение содержит промежуточный заплечик, сформированный в средней части ряда витков внутренней конической резьбы и наружной конической резьбы. Интегральные соединения, имеющие промежуточный заплечик, бывают «равнопроходными» и «полуравнопроходными». «Полуравнопроходное» трубное соединение представляет собой трубное соединение, в котором внутренняя резьба, выполненная на развальцованном радиально наружу конце одной трубы, сопрягается с наружной резьбой, выполненной на завальцованном радиально внутрь конце другой трубы. Существует «равнопроходное» трубное соединение, представляющее собой трубное соединение, в котором внутренняя резьба, выполненная на неразвальцованном конце одной трубы, сопрягается с наружной резьбой, выполненной на незавальцованном конце другой трубы. Настоящее изобретение является применимым как для «равнопроходных» трубных соединений, так и для «полуравнопроходных» трубных соединений.

При указанной конструкции трубного резьбового соединения внутренняя и наружная резьба промежуточного заплечика C сцепляются, когда осевые противолежащие поверхности промежуточного заплечика C со стороны ниппеля 2 и промежуточного заплечика C со стороны муфты 3 контактируют друг с другом, причем при местоположении заплечика C между рядами A и B витков резьбы зазор L1G на опорной стороне витка резьбы первого ряда A витков резьбы, представляющего собой ряд витков резьбы на радиально внутренней стороне трубного соединения, и зазор L2G на опорной стороне витка второго ряда B витков резьбы, представляющего собой ряд витков резьбы на радиально наружной стороне трубного соединения, всегда удовлетворяют выражению L1G < L2G. Точнее говоря, установленные резьбовые зазоры, а именно резьбовые зазоры на опорных сторонах витков резьбы от первого резьбового участка А1 (самого внутреннего в радиальном направлении) до m-го резьбового участка Am (самого наружного в радиальном направлении) в первом ряду A витков резьбы, обозначенные по порядку L1Gi (i = 1, 2, … m), и резьбовые зазоры на опорных сторонах витков резьбы от первого резьбового участка B1 (самого внутреннего в радиальном направлении) до n-го резьбового участка Bn (самого наружного в радиальном направлении) во втором ряду B витков резьбы, обозначенные по порядку L2Gj (j = 1, 2, … n), всегда удовлетворяют соотношению L1Gi < L2Gj, хотя возможны отклонения в пределах допуска.

Таким образом, когда на трубное соединение действует растягивающая нагрузка, сначала контактируют опорные стороны витков внутренней и наружной резьбы в первом ряду A витков резьбы, при этом растягивающая нагрузка распределяется в первом ряду А витков резьбы. Соответственно при последующем контакте опорных сторон витков внутренней и наружной резьбы во втором ряду B витков резьбы происходит распределение растягивающей нагрузки по всем резьбовым участкам трубного соединения.

Как правило, под действием растягивающей нагрузки внутренняя и наружная резьба вступают в контакт по опорной стороне витков резьбы во втором ряду В витков резьбы прежде, чем внутренняя и наружная резьба вступит в контакт по опорной стороне витков резьбы в первом ряду A витков резьбы, при этом разрушение соединения может происходить в поперечном сечении CCS2 на стороне внутренней резьбы первого резьбового участка B1 второго ряда B витков резьбы. Однако в трубном соединении согласно настоящему изобретению, внутренняя и наружная резьба вступают в контакт по опорной стороне витков резьбы в первом ряду А витков резьбы до вступления в контакт внутренней и наружной резьбы по опорной стороне витков резьбы во втором ряду B витков резьбы. Следовательно, в поперечном сечении CCS2 разрушения трубного соединения не происходит, а разрушение, безусловно, происходит в поперечном сечении CCS1 на стороне внутренней резьбы первого резьбового участка A1 первого ряда A витков резьбы, которое является ожидаемым нормальным критическим сечением.

Согласно вариантам [1-4] осуществления настоящего изобретения, описанным в пунктах [1-4], резьбовые зазоры установлены таким образом, что всегда удовлетворяется выражение L1Gi < L2Gj. Подробное описание указанных вариантов приводится ниже.

Согласно варианту [2] и варианту [1] осуществления изобретения внутренняя и наружная резьба в первом ряду A витков резьбы и во втором ряду B витков резьбы выполнена со стандартным шагом p. К тому же, согласно варианту [2] осуществления изобретения, при контакте внутренней и наружной резьбы промежуточного заплечика C резьбовой зазор L1Gm на опорной стороне витков резьбы первого резьбового участка A, ближайшего к промежуточному заплечику C, и резьбовой зазор L2G1 на опорной стороне витков резьбы резьбового участка второго ряда B витков резьбы, ближайшего к промежуточному заплечику C, всегда удовлетворяют соотношению L1G < L2G. Поскольку внутренняя и наружная резьба первого ряда A витков резьбы и второго ряда B витков резьбы выполнена со стандартным шагом p, резьбовой зазор L1Gi (i = 1 … m) на опорной стороне витков резьбы каждого резьбового участка в первом ряду A витков резьбы равен L1Gm, а резьбовой зазор L2Gj (j = 1 … n) на опорной стороне витков резьбы каждого резьбового участка во втором ряду B витков резьбы равен L2G1. Таким образом, удовлетворяется соотношение L1Gi < L2Gj.

Согласно варианту [3] на основе варианта [2] осуществления изобретения, внутренняя резьба от первого резьбового участка А1 до, по меньшей мере, третьего резьбового участка А3 первого ряда А витков резьбы выполнена не со стандартным шагом p, а с крупным шагом pl, который удовлетворяет следующему выражению (1). За исключением указанного изменения шага резьбы вариант [3] и вариант [2] осуществления изобретения не имеют других отличий

p < pl < p × {1 + (Fw - Mw) / d1} … (1),

где p - стандартный шаг резьбы, pl - крупный шаг резьбы, Fw - осевая ширина впадины внутренней резьбы, Mw - осевая ширина выступа наружной резьбы, а d1 - длина внутренней резьбы первого ряда витков резьбы.

На фиг. 2 представлен вариант [3] осуществления изобретения. Согласно указанному варианту осуществления изобретения, внутренняя резьба всех резьбовых участков в первом ряду А витков резьбы выполнена с крупным шагом pl. За исключением этого, указанный вариант аналогичен варианту [2]. На фиг. 2 показаны резьбовые участки A (k) и A (k + 1), когда i = k и k + 1 в Ai-м резьбовом участке в первом ряду A витков резьбы, и соответствующие им резьбовые зазоры L1G (K) и L1G (k + 1) на опорной стороне витков резьбы. Как показано, L1G (k) < L2Gj и L1G (k + 1) < L2Gj, кроме того, L1G (k) = L1G (k + 1) - (p1 - p). Поскольку pl > p, L1Gi уменьшается на (pl - p) по мере приближения Ai-го резьбового участка на один шаг (i уменьшается на 1) к переднему концу ниппеля, зазор L1G1 является наименьшим из всех зазоров резьбовых участков. Следовательно, под действием растягивающей нагрузки в первом резьбовом участке А1 первого ряда А витков резьбы возникают относительно высокие растягивающие напряжения и деформации, в результате разрушение трубного соединения происходит, безусловно, не в поперечном сечении CCS2 на стороне внутренней резьбы первого резьбового участка B1 второго ряда B витков резьбы, а, как ожидается, в нормальном критическом сечении CCS1.

Однако сумма (pl - p) всех Ai (i = 1 … m) не должна превышать расчетной величины зазора (Fw - Mw) и, следовательно, (pl - p) × m < Fw - Mw. С другой стороны, m = d1 / p, следовательно, pl должно удовлетворять выражению (1)

pl < p × {1 + (Fw - Mw) / d1}.

Согласно представленному на фиг. 2 варианту осуществления изобретения, внутренняя резьба всех резьбовых участков в первом ряду А витков резьбы выполнена с крупным шагом pl. Однако настоящее изобретение не ограничивается этим. Даже при крупном шаге pl внутренней резьбы от первого резьбового участка А1 до, по меньшей мере, третьего резьбового участка A3 («любого от A (3) до A (m - 1)») поперечное сечение CCS1, безусловно, является критическим сечением, что является преимуществом.

Согласно варианту [4] осуществления изобретения на основе варианта [2] или варианта [3] осуществления изобретения, внутренняя резьба от первого резьбового участка B1 до, по меньшей мере, третьего резьбового участка B3 второго ряда B витков резьбы выполнена не со стандартным шагом p, а с мелким шагом ps, который удовлетворяет нижеследующему выражению (2). За исключением указанного изменения шага резьбы вариант [4], вариант [2] или вариант [3] не имеют других отличий

p × {1 - (Fw - Mw) / d2} < ps < p … (2),

где p - стандартный шаг резьбы, ps - мелкий шаг резьбы, Fw - осевая ширина впадины внутренней резьбы, Mw - осевая ширина выступа наружной резьбы, d2 - длина внутренней резьбы второго ряда витков резьбы.

На фиг. 3 представлен вариант [4] осуществления изобретения. Согласно указанному варианту на основе варианта [3], внутренняя резьба всех участков резьбы во втором ряду B витков резьбы выполнена с мелким шагом ps. За исключением этого, указанный вариант аналогичен варианту [3]. На фиг. 3 показаны резьбовые участки B (k) и B (k + 1), когда j = k и k + 1 на Bj-м резьбовом участке во втором ряду B витков резьбы, и соответствующие им резьбовые зазоры L2G (k) и L2G (k + 1) на опорной стороне витков резьбы. Как показано, L2G (k) > L1Gi и L2G (k + 1) > L1Gi, кроме того, L2G (k) = L2G (k + 1) + (p - ps). Поскольку ps < p, L2Gj увеличивается на (p - ps) по мере приближения Bj-го резьбового участка на один шаг (j уменьшается на 1) к стороне промежуточного заплечика C, зазор L2G1 является самым большим из всех зазоров резьбовых участков. Таким образом, на первом резьбовом участке B1 второго ряда B витков резьбы под действием растягивающей нагрузки создается относительно небольшое растягивающее напряжение, в результате снижается вероятность разрушения трубного соединения по поперечному сечению CCS2.

Однако сумма (p - ps) всех Bj (j = 1 ... n) не должна превышать расчетной величины зазора (Fw - Mw), следовательно, (p - ps) × n < Fw - Mw. С другой стороны, n = d2 / p, следовательно, ps должно удовлетворять неравенству (2), ps > p × {1 - (Fw - Mw) / d2}.

Согласно варианту осуществления изобретения, представленному на фиг. 3, внутренняя резьба всех резьбовых участков во втором ряду B витков резьбы выполнена с мелким шагом ps. Однако настоящее изобретение не ограничивается этим. Положительный эффект состоит в том, что даже при мелком шаге ps внутренней резьбы от первого резьбового участка B1 до «по меньшей мере, третьего резьбового участка B3» («любого от B (3) до B (n - 1)»), бесспорно, исключается разрушение трубного соединения в поперечном сечении CCS2. Хотя преимущества изобретения показаны в варианте, выполненном на основе варианта [3] осуществления изобретения и представленном на фиг. 3, тот же положительный эффект достигается при выполнении указанного варианта на основе варианта [2] осуществления изобретения.

Согласно настоящему изобретению эффективность трубного соединения может достигать 80% или более, если высота Ch промежуточного заплечика C, предпочтительно, составляет 10% или менее и, предпочтительнее, составляет 8% или менее от толщины стенки WT основного тела труб 1 и 1A (см. фиг. 1). С другой стороны, при высоте Ch промежуточного заплечика C, составляющей менее 3% толщины стенки WT, трудно обнаружить действие промежуточного заплечика C в качестве упора, таким образом, высота Ch, предпочтительно, составляет 3% или более толщины стенки WT и, предпочтительнее, 5% или более.

Фактически, проектирование скважины выполняют с учетом коэффициента запаса прочности, имеющего отношение к конструктивной прочности при растяжении, соответствующей эффективности трубного резьбового соединения, что позволяет избежать мгновенного разрушения трубного соединения при растяжении. Однако, наблюдаются случаи, когда при малой растягивающей нагрузке трубное соединение подвергается сжимающей нагрузке в результате бурения или в связи с термическим напряжением, и возникает риск усталостного разрушения на резьбовых участках из-за многократной растягивающей/сжимающей нагрузки.

Поскольку в трубном соединении согласно настоящему изобретению предусмотрен промежуточный заплечик C, сжимающая нагрузка распределяется, главным образом, посредством указанного промежуточного заплечика C. Таким образом, уменьшается амплитуда повторяющихся напряжений и деформаций, вызванных многократной растягивающей/сжимающей нагрузкой на резьбовые участки, кроме того, может быть снижен риск усталостного разрушения.

При наличии на каждом конце трубного соединения заплечика (не показано), которые во время повторяющейся растягивающей/сжимающей нагрузки примыкают к уплотнительным участкам 4, 4А, деформацию испытывают не только указанные заплечики, но и уплотнительные участки 4 и 4А, что приводит к риску ухудшения герметичности. В связи с вышесказанным, в интегральном трубном соединении согласно настоящему изобретению уплотнительные участки 4 и 4А на внутренней стороне и на наружной стороне соединения расположены радиально, ниппель 2 и муфта 3 вступают во взаимный контакт металл-металл в радиальном направлении на относительно большом расстоянии от уплотнения, к тому же, торцевые поверхности уплотняющих участков 4 и 4А не контактируют со стенками труб в осевом направлении.

Независимо от того, положительным или отрицательным является угол закладной стороны витков резьбы, а угол опорной стороны витков резьбы является положительным, отрицательным или прямым, трубное соединение согласно изобретению имеет, по существу, одинаковые преимущества. Также установлено, что положительные эффекты настоящего изобретения достигаются независимо от конкретной конфигурации уплотнительных участков при условии, что угол закладной стороны витков резьбы составляет от 10 до 30°, а угол опорной стороны витков резьбы составляет от -10 до 0°.

Если закладная сторона витков резьбы и опорная сторона витков резьбы имеют прямой контур и в осевом сечении параллельны линии, перпендикулярной осевому направлению, резьба имеет профиль, называемый прямоугольным, при этом угол профиля резьбы составляет 0°. С другой стороны, если стороны не параллельны, один из углов профиля резьбы определяется как острый угол, образованный прямым контуром каждой из сторон, а именно закладной стороны и опорной стороны вершины резьбы, и линией, перпендикулярной осевому направлению. Согласно используемому в изобретении правилу знаков, угол профиля резьбы считается положительным, если на радиально наружной стороне вершины резьбы находится точка пересечения линии, перпендикулярной осевому направлению и расположенной посередине вершины резьбы в осевом направлении вершины резьбы, и линии продолжения прямого контура, причем угол профиля резьбы считается отрицательным, если указанная точка пересечения находится на радиально внутренней стороне вершины резьбы.

Пример

Эффективность трубного соединения, показанного на фиг. 1 в качестве примера известного интегрального трубного соединения с промежуточным заплечиком C, составляет 80%, при этом в указанном трубном соединении количество витков наружной резьбы в первом ряду A витков резьбы, также как и количество витков наружной резьбы, во втором ряду B витков резьбы составляет 10, шаг внутренней резьбы, также как и шаг наружной резьбы, является стандартным шагом p, высота Ch промежуточного заплечика C составляет 8% от толщины стенки WT основного тела труб 1 и 1A, при взаимном контакте внутренней и наружной резьбы промежуточного заплечика C соотношение между резьбовым зазором L1Gi (i = 1 … 10) на опорной стороне витков резьбы каждого резьбового участка Ai в первом ряду A витков резьбы и резьбовым зазором L2Gj (j = 1 … 10) на опорной стороне витков резьбы каждого резьбового участка Bj во втором ряду B витков резьбы удовлетворяет выражению L1Gi = L2Gj, угол опорной стороны витка резьбы составляет -5°, а угол закладной стороны витка резьбы составляет 10°. Основные тела труб 1 и 1А представляют собой тела бесшовных стальных труб, имеющих наружный диаметр 9,625 дюйма и толщину стенки WT 0,545 дюйма.

Согласно приведенному выше в качестве примера варианту [4] на основе варианта [3] осуществления настоящего изобретения, в трубном соединении при взаимном контакте внутренней и наружной резьбы промежуточного заплечика удовлетворяется выражение C L1G10 < L2G1; внутренняя резьба всех резьбовых участков первого ряда А резьбы выполнена не со стандартным шагом p, а с крупным шагом pl, удовлетворяющим выражению (1); внутренняя резьба всех резьбовых участков второго ряда B витков резьбы выполнена не со стандартным шагом p, а с мелким шагом ps, удовлетворяющим выражению (2); следовательно, вместо соотношения L1Gi = L2Gj удовлетворяется соотношение L1Gi < L2Gj, причем, за исключением указанного изменения шага резьбы, варианты осуществления изобретения являются аналогичными.

В представленной на фиг. 4 диаграмме, приведены данные анализа FEA (метод конечных элементов) величины осевой силы реакции, действующей на поверхность опорной стороны витков резьбы каждого резьбового участка при приложении растягивающей нагрузки после сборки известного трубного соединения (a) и трубного соединения (b) согласно настоящему изобретению. Как показано, в известном трубном соединении осевая сила реакции имеет наибольшую величину в первом резьбовом участке (B1) второго ряда B витков резьбы, а в трубном соединении согласно настоящему изобретению осевая сила реакции имеет наибольшую величину в первом резьбовом участке (A1) первого ряда A витков резьбы.

При испытании на растяжение, фактический результат которого согласуется с приведенными выше данными, разрушение известного трубного соединения происходило со стороны муфты по поперечному сечению резьбового участка B1 (отличному от нормального критического сечения), что не позволяет правильно оценить предельную растягивающую нагрузку. При испытании на растяжение трубного соединения согласно настоящему изобретению разрушение происходило со стороны муфты по поперечному сечению резьбового участка А1 (нормальному критическому сечению), что позволяет правильно оценить предельную растягивающую нагрузку.

Перечень ссылочных позиций:

1, 1A - основное тело трубы (а именно, участок основного тела трубы)

2 - ниппель

3 - муфта

4, 4A - уплотнительный участок (в частности, уплотнительный участок металл-металл)

A - первый ряд витков резьбы

B - второй ряд витков резьбы

C - промежуточный заплечик

Реферат

Изобретение к трубному резьбовому соединению, которое под действием растягивающей нагрузки разрушается, безусловно, на стороне внутренней резьбы первого резьбового участка первого ряда витков резьбы, которая является местоположением нормального критического сечения, а не на стороне внутренней резьбы первого резьбового участка второго ряда витков резьбы, продолжающегося от промежуточного заплечика. Кроме того, при местоположении заплечика между первым рядом витков резьбы и вторым рядом витков резьбы и взаимном сцеплении внутренней и наружной резьбы промежуточного заплечика резьбовой зазор L1G на опорной стороне витка резьбы первого ряда витков резьбы, представляющего собой ряд витков резьбы на радиально внутренней стороне, и резьбовой зазор L2G на опорной стороне витка резьбы второго ряда витков резьбы, представляющего собой ряд витков резьбы на радиально наружной стороне, всегда удовлетворяют выражению L1G < L2G. Изобретение повышает эффективность трубного резьбового соединения. 3 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Герметичное трубное соединение с одной или несколькими наклонными опорными поверхностями, выполненное при помощи пластического расширения

Резьбовое соединение для труб

Комментарии