Катализатор для интенсификации добычи трудноизвлекаемых запасов углеводородов - RU2782670C1

Код документа: RU2782670C1

Чертежи

Описание

Изобретение в целом относится к области горного дела, более детально - к нефтяной промышленности, и может найти применение при разработке залежей трудноизвлекаемых запасов углеводородов, например, высоковязких, сверхвязких, битуминозных нефтей и природных битумов с применением тепловых методов воздействия на продуктивный пласт, например, с применением паротеплового воздействия.

Технический результат заключается в повышении нефтеотдачи пласта за счет внутрипластового облагораживания (химической конверсии) и снижения вязкости и плотности высоковязких, сверхвязких, битуминозных нефтей и природных битумов посредством использования нефтерастворимых катализаторов с высокой каталитической способностью за счет применения в качестве лигандообразующего соединения, обеспечивающего нефтерастворимые свойства, дистиллированного таллового масла (далее ДТМ) - продукта ректификации сырого таллового масла, содержащего, кроме одноосновных карбоновых жирных кислот, большое количество смоляных кислот, которые могут обеспечить формирование частиц с высокой удельной поверхностью, что, как следствие, повысит каталитическую эффективность катализаторов на основе оксидов переходных металлов, где металлы выбраны из группы: Fe, Ni, Co, Cu, Wo, Mo, Mn, Al, Zn, Cr, расширение области растворимости полученных катализаторов в большинстве растворителей, например, на основе алифатических, ароматических, галогенсодержащих, углеводородов, моно- и полиатомных спиртов, эфиров, а также максимальный охвата пласта ввиду того, что дополнительное наличие смоляных кислот будет обеспечивать наиболее полное сродство катализатора с нефтью и, как следствие, распространение катализатора вглубь пласта на максимальное расстояние от забоя скважины.

Кроме того, принимая во внимание наличие факта необратимого эффекта снижения вязкости и плотности добываемых вязких нефтей и природных битумов, автоматически реализована возможность улучшения условий транспортировки и дальнейшей переработки высоковязкой нефти и природного битума.

Далее в тексте заявителем приведены термины, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу и при использовании заявленного технического решения.

Тепловые методы воздействия на продуктивный пласт - это методы интенсификации притока нефти и повышения продуктивности эксплуатационных скважин, основанные на искусственном увеличении температуры в их стволе и призабойной зоне. Применяются тепловые методы повышения нефтеотдачи (МУН) в основном при добыче высоковязких парафинистых и смолистых нефтей. Прогрев приводит к разжижению нефти, расплавлению парафина и смолистых веществ, осевших в процессе эксплуатации скважин на стенках, подъемных трубах и в призабойной зоне. При тепловых методах повышения нефтеотдачи пластов коллектор подогревается, чтобы снизить вязкость нефти и/или испарить ее. В обоих случаях нефть становится более подвижной и ее можно более эффективно направлять к добывающим скважинам. Помимо добавочного тепла в этих процессах создается движущая сила (давление) [https://neftegaz.fandom.com/wiki/Методы теплового воздействия на пласт (краткая характеристика)].

Паротепловое воздействие - процесс распространения тепла в пласте и вытеснение нефти при нагнетании в пласт водяного пара [http://proofoil.ru/Oilproduction/Steamaction.html].

Cмолисто-асфальтеновые вещества (САВ) - это сложная многокомпонентная смесь высокомолекулярных гетероатомных соединений, в составе которых одновременно присутствуют такие элементы, как: углерод, водород, сера, кислород, азот и металлы - в основном, ванадий, никель, железо и молибден. Говоря о смолисто-асфальтеновых веществах обычно подразумевают смолы и асфальтены. [https://petrodigest.ru/info/neft/himicheskij-sostav-nefti/smolisto-asfal-tenovye-veshhestva].

Смолы - твердые аморфные вещества либо малоподвижные жидкости, от темно-коричневого до черного цвета. В структуре смол присутствует полициклическая конденсированная система, состоящая из 4 - 5-ти колец, 1 - 3-х метильных групп и 1-го длинного алкильного заместителя. Кроме того, обязательным условием является наличие гетероатомов [https://petrodigest.ru/info/neft/himicheskij-sostav-nefti/smolisto-asfal-tenovye-veshhestva].

Асфальтены - аморфные твердые тела от темно-бурого до черного цвета, обладающие кристаллоподобной структурой. Структура асфальтенов представляет собой полициклические, сильно конденсированные, по большей части ароматические системы, соединенные с пяти- и шестичленными гетероциклами. Молекулы состоят из 4 - 5-ти фрагментов, которые в свою очередь, содержат несколько ароматических колец [https://petrodigest.ru/info/neft/himicheskij-sostav-nefti/smolisto-asfal-tenovye-veshhestva].

Трудноизвлекаемые запасы (ТрИЗ) - запасы месторождений, залежей или отдельных их частей, отличающиеся сравнительно неблагоприятными для извлечения геологическими условиями залегания нефти и (или) физическими ее свойствами (сосредоточены в залежах с низкопроницаемыми коллекторами и вязкой нефтью), а также характеризующиеся залежами высоковязкой, сверхвязкой, керогеновой нефтью и природного битума [https://neftegaz.ru/tech-library/ngk/147767-trudnoizvlekaemye-zapasy-nefti-triz/].

Кислотное число - количество калия гидроксида, выраженное в миллиграммах, необходимое для нейтрализации свободных кислот, содержащихся в 1 г испытуемого вещества [https://pharmacopoeia.ru/ofs-1-2-3-0004-15-kislotnoe-chislo/].

Ароматические углеводороды - арены с эмпирической формулой СпНп+2-2Ка(где Ка - число ареновых колец) - содержатся в нефтях и представлены гомологами бензола в бензиновых фракциях и производными полициклических аренов в средних топливных и масляных фракциях [https://smekni.com/a/194146-2/neft-sostav-nefti-2/].

Анализ существующего уровня техники в исследуемой области показал следующее:

- освоение альтернативных источников углеводородного сырья, среди которых в качестве наиболее перспективных рассматриваются месторождения высоковязких нефтей и природных битумов, является актуальной задачей топливно-энергетической отрасли;

- подавляющее число осуществляемых проектов разработки месторождений высоковязких нефтей и природных битумов связано с термическими методами воздействия на пласт, например, паротепловым воздействием на пласт, которое является наиболее надежным и эффективно применяемым способом освоения месторождений высоковязкой нефти и природного битума;

- одним из актуальных и перспективных направлений развития тепловых методов добычи высоковязких нефтей и природных битумов является их совершенствование, включающее любое дополнительное воздействие (физическое, химическое), которое имеет своей целью повышение рентабельности и эффективности разработки месторождений высоковязких нефтей и природных;

Следует обратить внимание на то, что выявленные технологии добычи высоковязких нефтей и природных битумов обеспечивают некоторое снижение вязкости лишь на этапе внутрипластовой добычи нефти при воздействии пара, которое, как известно, является краткосрочным и обратимым, наблюдается только в период паротеплового воздействия и в достаточно широком для обеспечения снижение вязкости в диапазоне температур от 50 до 300°С.

По мере же снижения температуры, например, в устье добывающей скважины, температура добываемого сырья составляет уже около 50°С, а при транспортировке по трубопроводам температура снижается до температуры окружающей среды, при этом наблюдается весьма быстрое нарастание вязкости добываемой нефти по причине ее остывания - вследствие чего вязкость возрастает от минимальной 10 сантипуаз (далее сП) при 250°С в пласте, до 300 сП при 50°С, например, в устье добывающей скважины и до, например, 3000 сП при 20°С на земной поверхности. Таким образом, при добыче нефти при движении ее от продуктивного пласта по направлению к скважине и далее на поверхность, вязкость нефти возрастает на два порядка, например, от 10 сП до 3000 сП, что реально можно представить в виде изменения консистенции от состояния воды до состояния густого сиропа, вследствие чего возникает проблема по транспортировке продукта по трубопроводам.

Указанная проблема на дату представления заявочных материалов решается разными способами.

Преимущественным и наиболее распространенным способом является подогрев добываемого флюида в местах его остывания [Naqvi S. Enhanced Oil Recovery of Heavy Oil by Using Thermal and Non-Thermal Methods. MS thesis, Dalhousie University, Halifax, NS, Canada, 2012], что является весьма дорогостоящим, сложным и низкоэффективным техническим решением. Кроме того, паротепловое воздействие на пласт в некоторой степени способствует образованию радикальных цепей молекул тяжелых компонентов высоковязких нефтей и природных битумов, которые практически сразу же подвергаются процессу сшивания (рекомбинации), что, в конечном счете, приводит к изменениям состава нефти и также в некоторой степени является причиной еще более высокого повышения первоначальной вязкости при последующем снижении температуры, что затрудняет дальнейший процесс транспортировки и переработки добытого тяжелого углеводородного сырья.

Таким образом, заявителем установлено, что на дату представления заявочных материалов в мире существует насущная проблема:

- по увеличению охвата продуктивного пласта тепловым воздействием, например, паротепловым, с целью снижения вязкости и повышения эффективности добычи высоковязкой нефти и природного битума;

- по упрощению перекачки добытой продукции по трубопроводу, которые вызывают существенные сложности в транспортировке и дальнейшей переработке высоковязкой нефти и природного битума в целом, ввиду того, что паротепловое воздействие на пласт в некоторой степени способствует образованию радикальных цепей молекул тяжелых компонентов высоковязких нефтей и природных битумов, которые практически сразу же подвергаются процессу сшивания (рекомбинации), что, в конечном счете, приводит к изменениям состава нефти и также в некоторой степени является причиной еще более высокого повышения первоначальной вязкости при последующем снижении температуры.

Кроме того, освоение месторождений высоковязких нефтей и природных битумов с применением паротеплового воздействия сопряжено со значительными экономическими затратами на подготовку теплоносителя, например, пара, а также производства его в больших количествах.

Одним из методов решения данной проблемы является введение в пласт после закачки пара нефтерастворимых катализаторов.

Из исследованного заявителем уровня техники выявлено изобретение по патенту № US2966457 «Гелеобразующие жидкости для гидроразрыва пласта (Gelled fracturing fluids)». Сущностью является гелеобразная композиция для гидроразрыва пласта, содержащая: жидкий углеводород, гелеобразующий агент, содержащий соль, полученную омылением щелочными металлами смеси алифатических монокарбоновых жирных кислот талового масла, имеющих от 14 до 24 атомов углерода; 1-3 эквивалента аммонийной соли минеральной кислоты на моль щелочного металла в указанном геле; и взвешенные в нем масляно-инертные мелкие частицы. В дополнение к мылам щелочных металлов в качестве гелеобразующих агентов для жидкостей гидроразрыва пласта, применяются поливалентные металлы, такие как кадмий, ртуть, кобальт, свинец, никель и алюминий.

Недостатком известного технического решения является то, что известные гелеобразующие композиции применяются исключительно как жидкости для гидроразрыва паста, что ограничивает область применения известных гелеобразующих композиций, которые содержат соль, полученную омылением щелочными металлами смеси алифатических монокарбоновых жирных кислот таллового масла, имеющих от 14 до 24 атомов углерода. Кроме того, недостатком является применения токсичных поливалентных металлов, а именно - кадмий, ртуть, свинец.

Из исследованного заявителем уровня техники выявлено изобретение по патенту РФ № 2659223 «Катализатор деструктивного гидрирования тяжелого углеводородного сырья и способ его применения». Сущностью является катализатор деструктивного гидрирования тяжелого углеводородного сырья, получаемый реакцией взаимодействия при нагревании соли монокарбоновых кислот флотогудрона - кубового остатка колонны окисления жирных кислот производства синтетических жирных кислот и водорастворимых неорганических солей металлов переменной валентности. Катализатор по п. 1, отличающийся тем, что в качестве водорастворимых неорганических солей металлов переменной валентности применяют водорастворимые неорганические соли железа, кобальта, никеля, меди. Катализатор по п. 1, отличающийся тем, что мольное соотношение флотогудрона к металлу от 2:1 до 1:1.

Недостатком известного технического решения является наличие в составе флотогудрона, что приводит:

- к низкой каталитической эффективности известных катализаторов, так как соли флотогудрона способствуют формированию частиц с низкой удельной поверхностью, что, как следствие, сказывается на каталитической способности катализатора, которая (каталитическая способность) является достаточно низкой при применении в процессах интенсификации добычи тяжелого углеводородного сырья;

- к ограничению растворимости катализаторов в большинстве растворителей, например, на основе алифатических углеводородов, моно- и полиатомных спиртов благодаря наличию в составе флотогудрона (Таблица 1 на Фиг.1) одноосновных насыщенных карбоновых кислот, например стеариновой, пальмитиновой, что будет ограничивать их применение при закачке в пласт;

- к экономической неэффективности, так как показатель кислотного числа флотогудрона является достаточно низким, а именно - 50-70 мг КОН/г, что предполагает низкое содержание непосредственно каталитически активной формы в общей молекуле катализатора, при том, что именно активная форма является действующим веществом при облагораживании высоковязкой нефти внутри пласта.

Таким образом, при использовании по назначению известного катализатора на основе флотогудрона (при закачке на месторождении в пласт) его (катализатора) потребуется больше, чем катализатора по заявленному техническому решению.

Из уровня техники известны органические растворители, которые можно классифицировать по принадлежности к тем или иным классам химических веществ: алифатические углеводороды, ароматические углеводороды, галогенуглеводороды, нитросоединения, спирты, карбоновые кислоты, эфиры, кетоны [Трегер Ю.А. Растворители // Химическая энциклопедия: в 5 т. / Гл. ред. Н.С. Зефиров. - М.: Большая Российская энциклопедия, 1995. - Т. 4: Полимерные-Трипсин. - С. 183-184. - 639 с. - 40 000 экз. - ISBN 5-85270-039-8].

Заявитель поясняет, что в заявленном техническом решении в качестве растворителей таллатов переходных металлов были использованы как индивидуальные вещества, относящиеся к тому или иному классу химических веществ, например, алифатические углеводороды (например, циклогексан), ароматические углеводороды (например, тетралин), галогенуглеводороды (например, хлороформ), спирты (например, изопропиловый спирт), карбоновые кислоты (например, муравьиная кислота), эфиры (например, диэтиловый эфир), кетоны (например, ацетон) и др., так и в виде смеси алифатических и ароматических углеводородов, из которых состоят следующие органические растворители - уайт-спирит, нефрас, дизельная фракция, керосиновая фракция, бензиновая фракция, газойль и др. [Mukhamatdinov, I. I., Salih, I. S. S., Khelkhal, M. A., & Vakhin, A. V. (2020). Application of Aromatic and Industrial Solvents for Enhancing Heavy Oil Recovery from the Ashalcha Field. Energy & Fuels], [Fakhretdinov, R. N.; Khalitov, G. G.; Davidenko, N. V.; Lyapina, N. K.; Ulendeyeva, A. D.; Fazlutdinov, K. S.; Tolstikov, G. A. Metalloporphyrins in Residual Oil from Certain Bashkir Fields // Pet. Chem. USSR 1991, 31, 778-782], [Rakovskii, N. L.; Tsynkova, O. É Temperature Field and Heat Losses of Layered Inhomogeneous Bed during Injection of a HeatTransfer Agent // Fluid Dyn. 1973, 8, 327-333], [Mukhamatdinov I.I, Salih I. Sh. S., Ismael M., Aliev F.A., Davletshin R.R., Vakhin A.V. Influence of Naphthenic Hydrocarbons and Polar Solvents on the Composition and Structure of Heavy-Oil Aquathermolysis Products // Industrial & Engineering Chemistry Research. 2021, V. 60 (36), PP. 13191-13203], [Zhou, X., Yan, H., Feng, X., Zhao, H., Liu, Y., Chen, X., & Yang, C. (2020). Enhancing the Conversion of Polycyclic Aromatic Hydrocarbons from Naphthenic Heavy Oil: Novel Process Design, Comparative Techno-Economic Analysis, and Life Cycle Assessment // Industrial & Engineering Chemistry Research].

Из исследованного уровня техники выявлено изобретение, выбранное заявителем в качестве прототипа, как совпадающее по наибольшему количеству совпадающих признаков, по заявке РФ №2015117630 «Способ получения катализаторов для интенсификации добычи тяжелого углеводородного сырья и способ их применения». Сущностью известного технического решения является катализатор для интенсификации добычи тяжелого углеводородного сырья, который получают реакцией взаимодействия органического агента и каталитической основы. Катализатор по п. 1, отличающийся тем, в качестве органического агента используют соли жирных кислот таллового масла, а в качестве каталитической основы используют водорастворимые неорганические соли никеля, молибдена, вольфрама, хрома, железа, кобальта. Катализатор по п. 1, отличающийся тем, что мольное соотношение жирные кислоты таллового масла: металл выбирают от 10:1 до 1:1, в зависимости от активности металла каталитической основы.

Недостатком катализатора по прототипу является недостаточная интенсивность добычи трудноизвлекаемых запасов углеводородов при использовании известного катализатора в результате небольшого количества смоляных кислот (2%) в органическом агенте катализатора - солях жирных кислот таллового масла (далее - ЖКТМ), что:

- приводит к низкой каталитической эффективности катализаторов, так как соли ЖКТМ способствуют формированию частиц с низкой удельной поверхностью, что, как следствие, сказывается на каталитической способности катализаторов в процессах интенсификации добычи тяжелого углеводородного сырья;

- ограничивает растворимость катализаторов в большинстве растворителей, например, на основе алифатических углеводородов, моно- и полиатомных спиртов, что будет ограничивать их применение при закачке в пласт;

- не обеспечивает максимального охвата пласта ввиду того, что нет полного сродства катализатора с нефтью и, как следствие, распространения катализатора вглубь пласта на максимальное расстояние от забоя скважины;

- приводит к большему содержанию тяжелых компонентов, что, как следствие, приводит к более высокой вязкости продукта по сравнению с заявленным катализатором.

Техническим результатом заявленного технического решения является нефтерастворимый катализатор, который обеспечивает интенсификацию добычи трудноизвлекаемых запасов углеводородов за счет применения в качестве лигандообразующего соединения, обеспечивающего нефтерастворимые свойства, дистиллированного таллового масла (ДТМ), содержащего, кроме одноосновных карбоновых жирных кислот, большое количество смоляных кислот (до 30-40%), которые обеспечивают формирование частиц с высокой удельной поверхностью, что, как следствие:

- повышает каталитическую эффективность катализатора,

- повышает растворимость катализатора в большинстве растворителей, например, на основе алифатических углеводородов, моно- и полиатомных спиртов, что расширяет область их применения при закачке в пласт;

- обеспечивает максимальный охват пласта за счет увеличения сродства заявленного катализатора с нефтью и, как следствие, распространения заявленного катализатора вглубь пласта на максимальное расстояние от забоя скважины;

- приводит к меньшему содержанию тяжелых компонентов, что, как следствие, снижает вязкость продукта по сравнению с прототипом, что позволит обеспечить не только эффективную добычу, но и возможность транспортировки продукта по трубопроводу для подачи её в хранилище и последующую транспортировку на переработку.

При этом усиление каталитического эффекта в процессах интенсификации добычи трудноизвлекаемых запасов углеводородов происходит за счет применения дистиллированного таллового масла, преимущественно за счет наличия в составе дистиллированного таллового масла как жирных карбоновых кислот из ряда олеиновая, линолевая и линоленовая и, дополнительно, смоляных кислот из ряда абиетиновая, пимаровая, палюстровая и т.д., обеспечивающих формирование частиц с более развитой поверхностью и, соответственно, лучшей каталитической активностью в направлении деструкции и снижения высокомолекулярных компонентов нефти, например, смол и асфальтенов, и увеличении доли легких углеводородов, например насыщенных и ароматических углеводородов, что обеспечивает снижение вязкости и увеличение подвижности тяжелого углеводородного сырья, например высоковязкой, сверхвязкой, битуминозной нефти и природного битума, наличие, дополнительно, смоляных кислот из ряда абиетиновая, пимаровая, палюстровая и т.д. обеспечивает лучшую растворимость катализатора в растворителях, а также лучшее сродство к тяжелому углеводородному сырью при закачке катализатора в пласт, что обеспечивает больший охват пласта тепловым воздействием, преимущественно паротепловым воздействием.

Сущностью заявленного технического решения является катализатор для интенсификации добычи трудноизвлекаемых запасов углеводородов, содержащий, мас.%: таллат металлов 10-90, органический растворитель 90-10, при этом таллат металлов содержит в качестве лигандообразующего соединения дистиллированное талловое масло, содержащее, кроме одноосновных карбоновых жирных кислот, смоляные кислоты до 30-40%, а в качестве каталитически активного металла переходной валентности выбирают металл из группы Fe, Ni, Co, Cu,Wo, Mo, Mn, Al, Zn, Cr.

Заявленное техническое решение иллюстрируется Фиг.1 – Фиг.7.

На Фиг.1 представлена Таблица 1, в которой приведены физико-химические показатели и жирнокислотный состав флотогудрона.

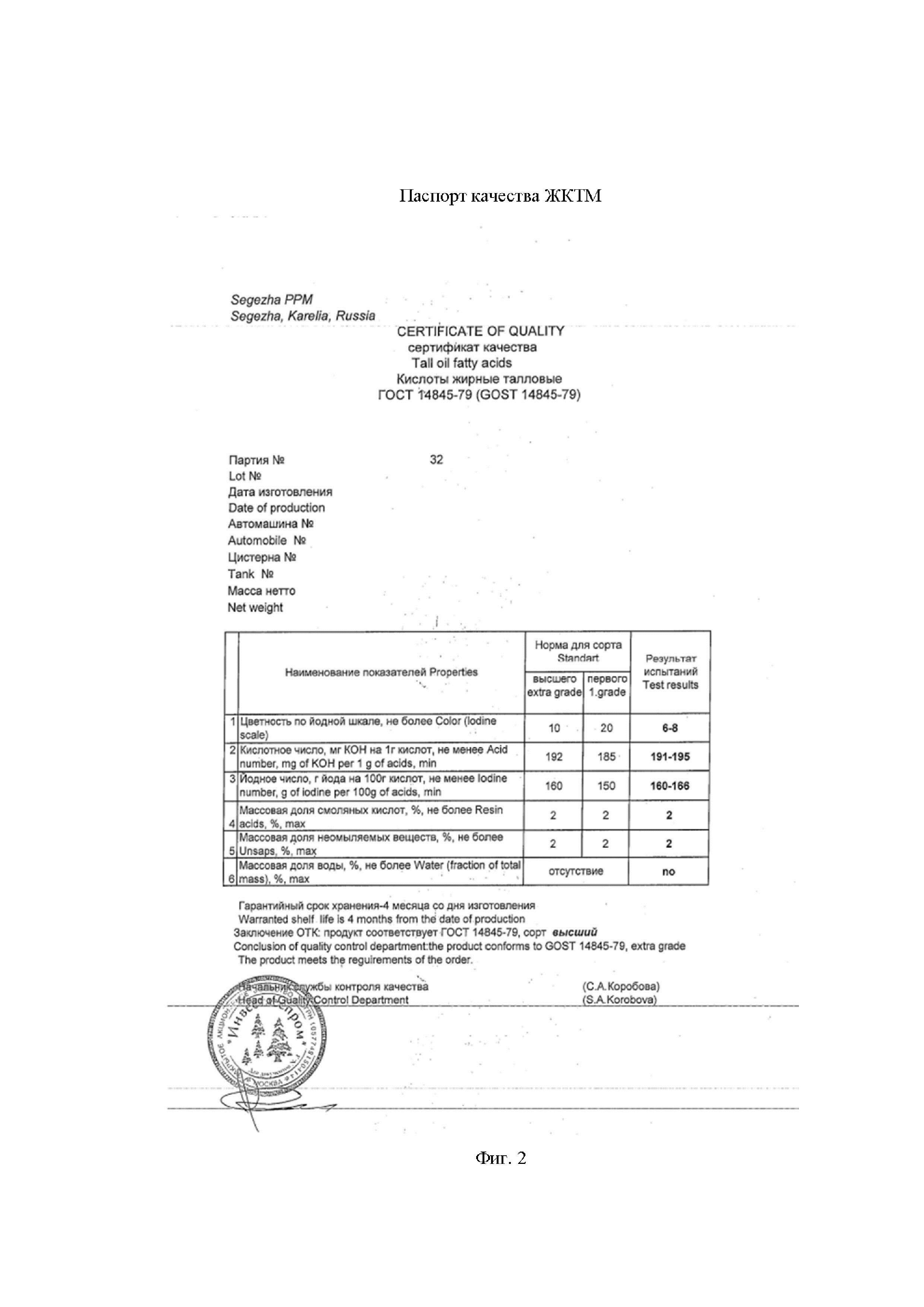

На Фиг.2 приведен Паспорт качества ЖКТМ.

На Фиг.3 приведены физико-химические показатели дистиллированного таллового масла (ДТМ) по ТУ 13-00281074-26-95.

На Фиг.4 приведен Паспорт качества ДТМ.

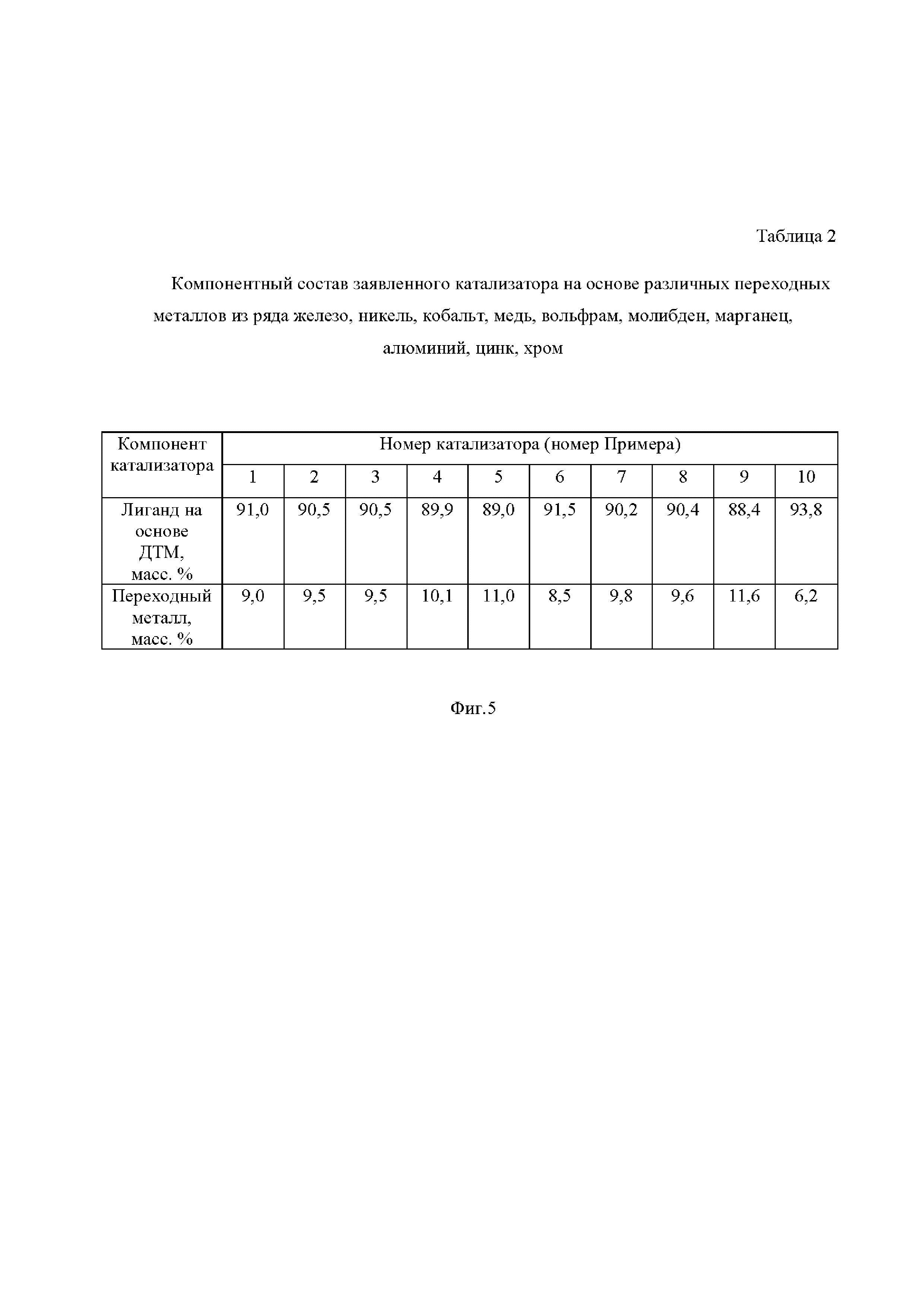

На Фиг.5 представлена Таблица 2, в которой приведен компонентный состав катализаторов на основе различных переходных металлов из ряда железо, никель, кобальт, медь, вольфрам, молибден, марганец, алюминий, цинк, хром.

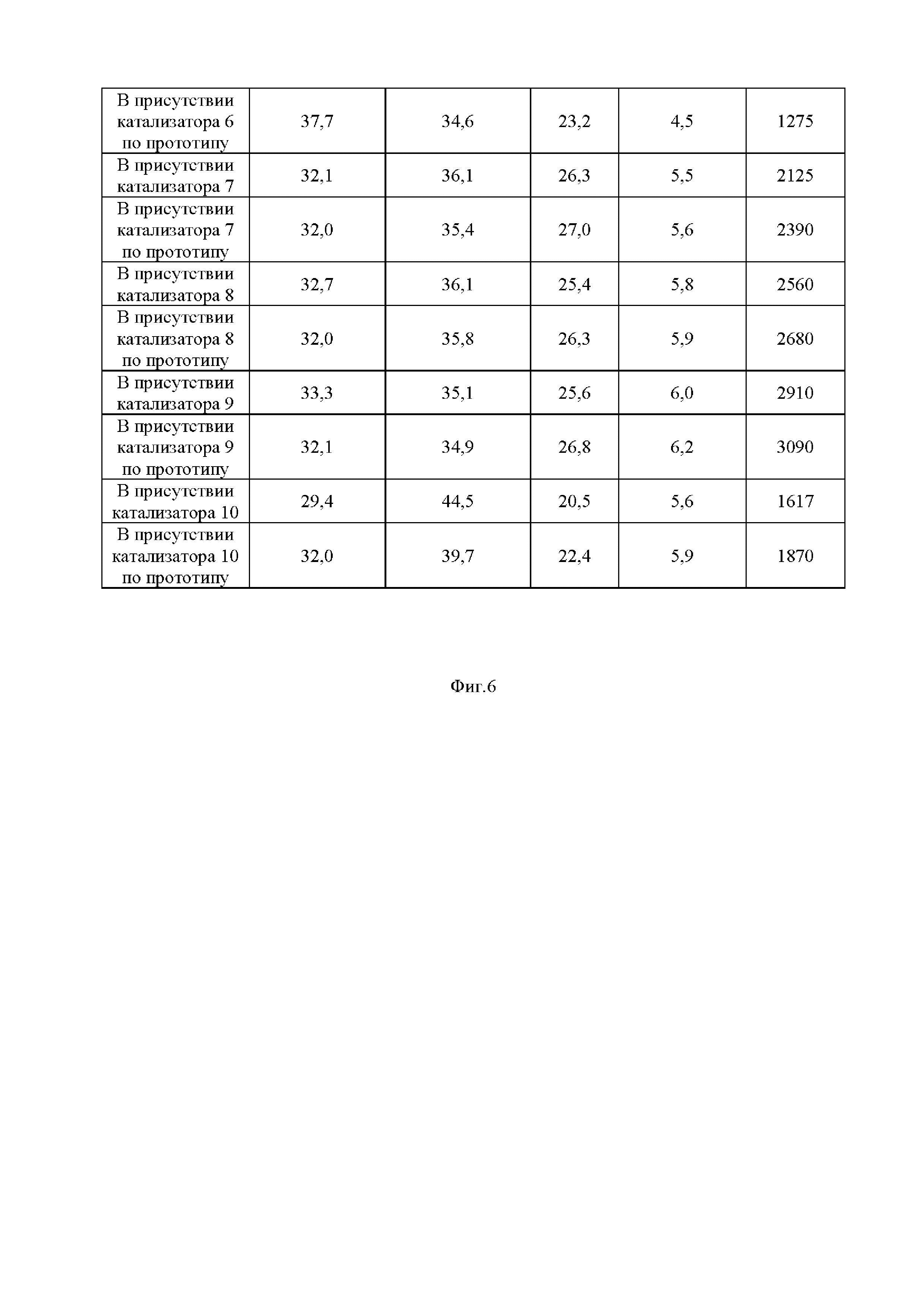

На Фиг.6 представлена Таблица 3, в которой приведены результаты экспериментов по сравнению каталитической эффективности заявленного катализатора на основе ДТМ и катализатора на основе ЖКТМ по прототипу и переходных металлов из ряда железо, никель, кобальт, медь, вольфрам, молибден, марганец, алюминий, цинк, хром.

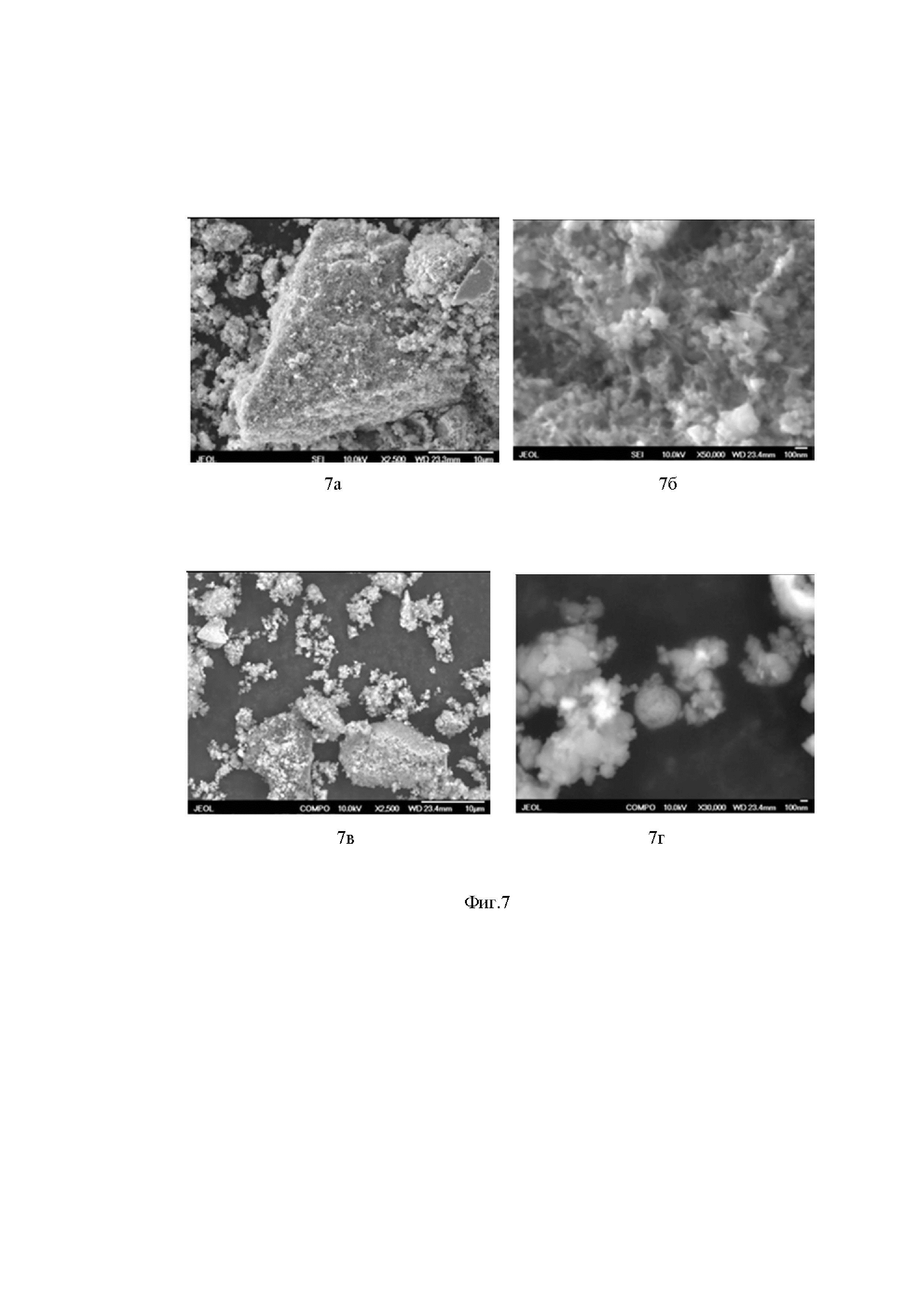

На Фиг.7 приведены результаты РЭМ поверхности частиц катализаторов на основе никеля и ЖКТМ (7а, 7б), никеля и ДТМ (7в, 7г), где 7а и 7в - с разрешением микроскопа в 10 мкм, а 7б и 7г - с разрешением микроскопа в 100 нм.

Далее заявителем приведено описание заявленного технического решения.

Принимая во внимание выявленные недостатки, заявителем предложено решить выявленную проблему посредством введения в пласт после закачки пара нефтерастворимых катализаторов с высокой каталитической способностью за счет применения в качестве лигандообразующего соединения, обеспечивающего нефтерастворимые свойства, дистиллированного таллового масла (ДТМ) - продукта ректификации сырого таллового масла, содержащего, кроме одноосновных карбоновых жирных кислот, большое количество смоляных кислот, которые могут обеспечить формирование частиц с высокой удельной поверхностью, что, как следствие, повысит каталитическую эффективность катализатора, расширение области растворимости полученных катализаторов в большинстве растворителей, например, на основе алифатических углеводородов, моно- и полиатомных спиртов, а также максимальный охвата пласта ввиду того, что дополнительное наличие смоляных кислот будет обеспечивать наиболее полное сродство катализатора с нефтью и, как следствие, распространение катализатора вглубь пласта на максимальное расстояние от забоя скважины. Это обеспечит внутрипластовое облагораживание трудноизвлекаемых запасов углеводородов в пластовых условиях, снижение их вязкости до такой степени, чтобы обеспечить не только эффективную добычу, но и самое главное - обеспечивать возможность транспортировки продукта по трубопроводу для подачи ее в хранилище и последующую транспортировку на переработку.

Заявленный технический результат достигается путем разработки катализатора, содержащего, мас.%: таллат металлов, выбранных из группы: Fe, Ni, Co, Cu, Wo, Mo, Mn, Al, Zn, Cr - 10-90, органический растворитель - 90-10.

Заявленный катализатор содержит в качестве лигандообразующего соединения, обеспечивающего нефтерастворимые свойства, дистиллированное талловое масло (ДТМ), являющегося продуктом ректификации сырого таллового масла.

Далее заявителем представлены результаты подтверждения целесообразности использования ДТМ вместо ЖКТМ по прототипу.

Жирные кислоты таллового масла (ЖКТМ).

Паспорт качества ЖКТМ с физико-химическими показателями по ГОСТ 14845-79 приведен на Фиг.2.

Известно, что ЖКТМ являются одним из продуктов переработки сырого таллового масла, полученного из смолы хвойных деревьев, при этом они (ЖКТМ) имеют в своем составе, в основном, одноосновные ненасыщенные кислоты (например, олеиновую, линолевую, линолиновую), насыщенные (пальметиновая, стеариновая) - до 2 мас.%, а также небольшое количество смоляных кислот - до 2 мас.% и их изомеры со следующими химическими формулами [https://studopedia.ru/3_86299_nepredelnie-karbonovie-kisloti.html]:

Олеиновая кислота С17Н33СООН содержит в углеводородном скелете одну ненасыщенную (двойную) связь:

СН3(СН2)7-СН=СН-(СН2)7СООН

олеиновая кислота

Линолевая С17Н31СООН и линоленовая С17Н29СООН кислоты еще более ненасыщены, чем олеиновая кислота, то есть содержат в углеводородном скелете две и три ненасыщенные (двойные) связи, соответственно.

СН3(СН2)4-СН=СН-СН2-СН=СН-(СН2)7СООН

линолевая кислота

СН3-СН2-СН=СН-СН2-СН=СН--СН2-СН=СН-(СН2)7СООН

линоленовая кислота

Указанные кислоты, содержащие ненасыщенные двойные связи, менее схожи по строению с углеводородами, входящими в состав нефтей, что, по мнению заявителя, обеспечивает меньшее сродство к нефти.

Дистиллированное талловое масло (ДТМ).

Физико-химические показатели ДТМ по ТУ 13-00281074-26-95 приведены на Фиг.2. Паспорт качества ДТМ с физико-химическими показателями приведен на Фиг.3.

ДТМ представляет собой продукт ректификации сырого таллового масла и содержит, помимо одноосновных жирных кислот (см. ЖКТМ), большое количество смоляных кислот (например, абиетиновую, пимаровую, палюстровую и т.д.) - до 30-40 мас.% со следующими химическими формулами [https://ru.wikipedia.org/wiki/Смоляные_кислоты]:

При сравнении химических формул одноосновных жирных кислот и смоляных кислот следует отметить, что смоляные кислоты, в отличие от одноосновных жирных кислот, имеют в своем составе трициклические кислоты, то есть соединения, имеющие конденсированные циклы, которые схожи по своему строению с ароматическими соединениями, молекулами смол и асфальтенов, а также нафтеновыми кислотами (одноосновные карбоновые кислоты, содержащие 4, 5- и 6-членные насыщенные циклы, например гопилуксусная кислота), входящие в состав нефтей, что приводит к более выраженному сродству к нефти по сравнению с ЖКТМ.

Далее заявителем приведены структурные формулы соединений, входящих в состав нефти: а) ароматические углеводороды; б) смолы; в) асфальтены; г) нафтеновые кислоты на примере гопилуксусной кислоты.

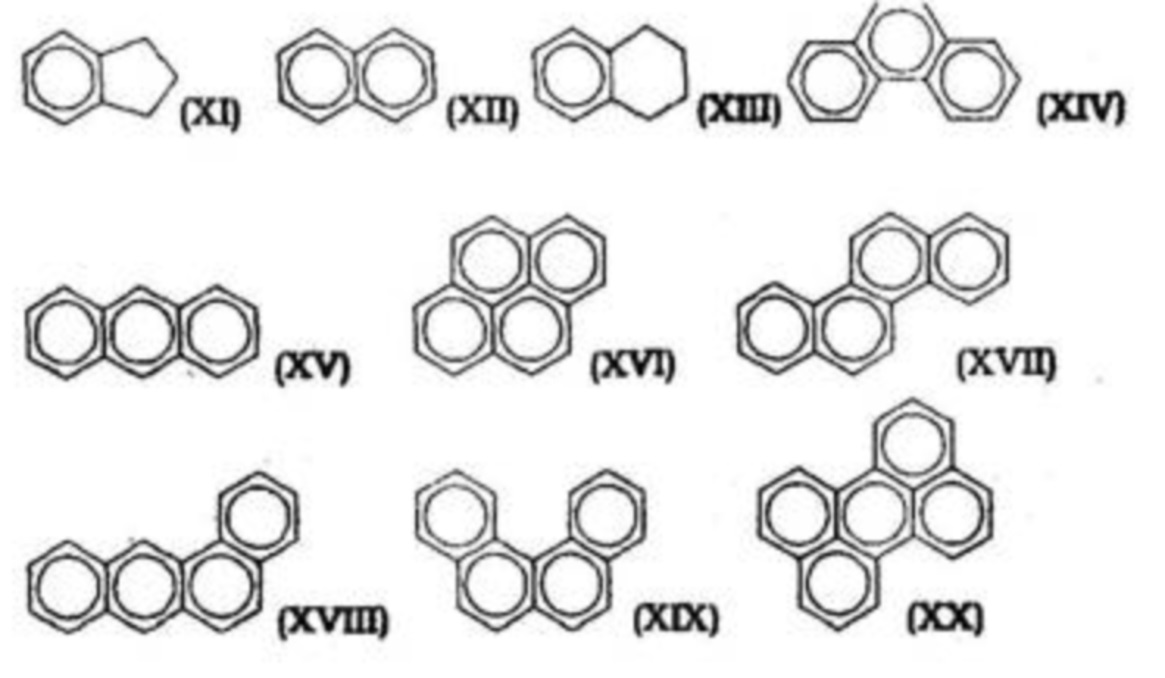

а) Ароматические углеводороды:

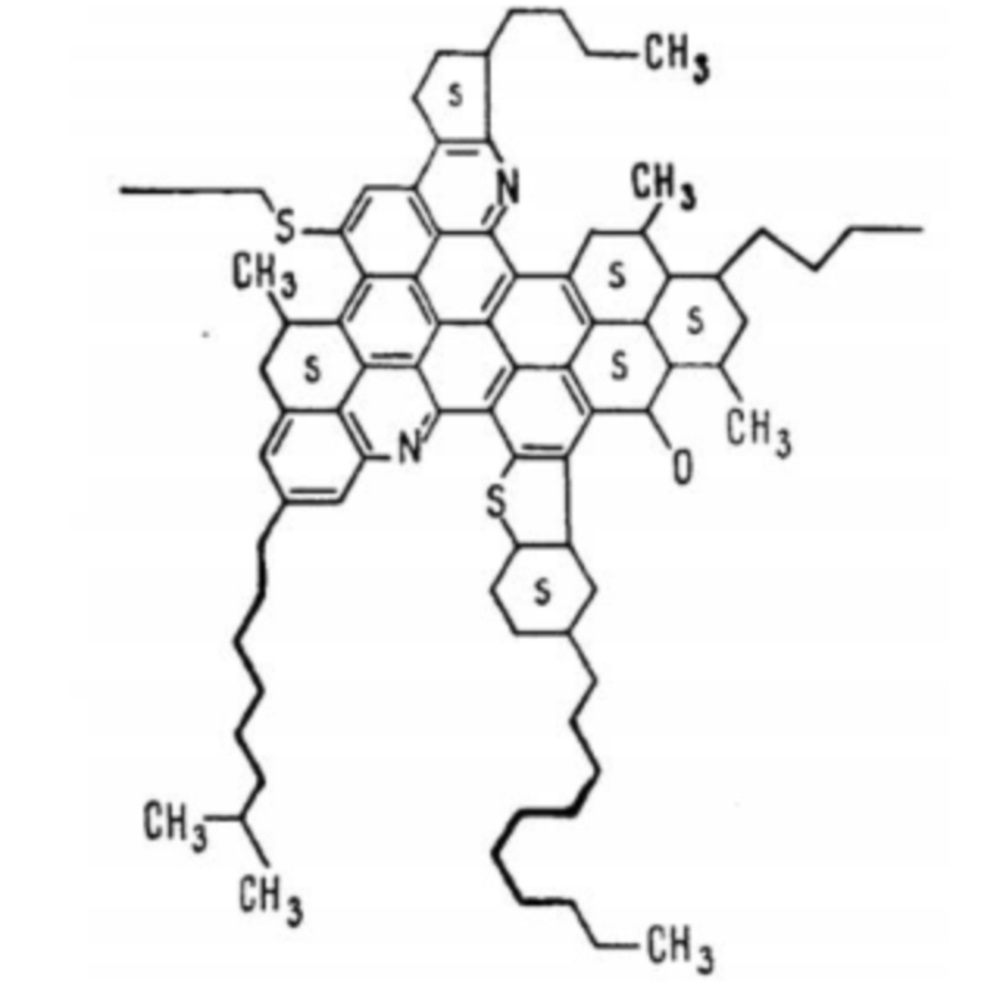

б) Смолы:

в) Асфальтены:

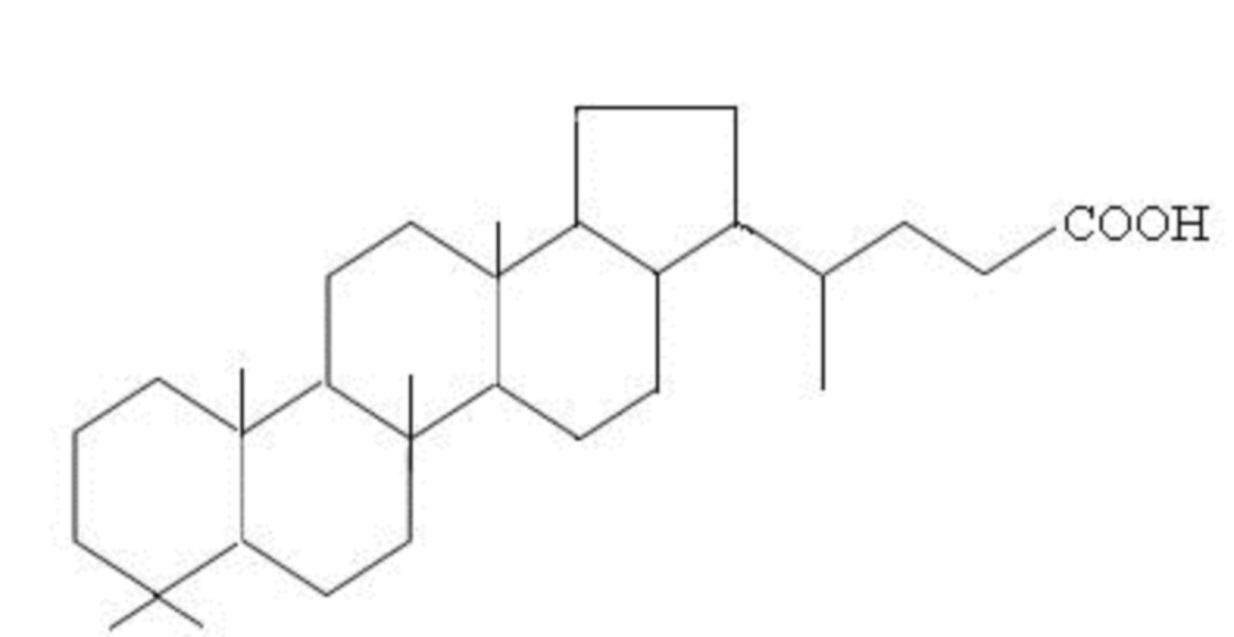

г) Нафтеновые кислоты (на примере гопилуксусной кислоты):

При этом следует отметить, что содержание в нефти кислот жирного ряда (то есть одноосновных карбоновых кислот - олеиновая, линолевая, линоленовая) значительно меньше, чем нафтеновых, число углеродных атомов в них увеличивается с температурой кипения фракции [https://infopedia.su/7x6d86.html], что позволяет сделать вывод о том, что из-за наличия в составе ДТМ смоляных кислот, оно (ДТМ) будет иметь более выраженное сродство к нефти по сравнению с ЖКТМ, состоящей практически из одноосновных карбоновых кислот (олеиновая, линолевая, линоленовая).

Таким образом, из описанного выше можно сделать логический вывод, что ДТМ, выбранный в качестве лигандообразующего соединения для получения заявленного катализатора интенсификации добычи трудно извлекаемых запасов углеводородов, позволит достигнуть заявленный технический результат.

Заявленный катализатор получают следующим образом:

- берут дистиллированное талловое масло, включающее одноосновные ненасыщенные жирные кислоты (например, олеиновая, линолевая, линолиновая) в количестве 50-65 мас.% и смоляные кислоты (например, абиетиновую, пимаровую, палюстровую и т.д.) - до 30-40 мас.%, остальное - неомыляемые вещества, добавляют водный раствор щелочи, перемешивают при температуре от 70°C до 90°C, преимущественно при 85°C, в течение 0,5 - 2 ч до достижения рН раствора 7 ... 8 ед. Следует избегать перегрева системы (максимальная температура 90°С), поскольку первоначальный период реакции омыления протекает в эмульсии, устойчивость которой понижается с повышением температуры, поэтому омыление следует вести при относительно невысокой температуре (70-90°С);

- готовят водный раствор водорастворимой соли переходного металла из ряда железо, никель, кобальт, медь, вольфрам, молибден, марганец, алюминий, цинк, хром, для чего берут расчетное количество (в зависимости от молекулярной массы соли и содержащегося в ней металла) соответствующей водорастворимой соли переходного металла и растворяют в дистиллированной воде;

- далее к ранее полученному раствору омыленного ДТМ при перемешивании и температуре от 70°C до 90°C, преимущественно при 85°C, добавляют водный раствор водорастворимой соли переходного металла из ряда железо, никель, кобальт, медь, вольфрам, молибден, марганец, алюминий, цинк, хром.

- далее смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат металла, нижний - водный, которые разделяют;

- далее для удаления побочных продуктов синтеза таллат металла промывают дистиллированной водой от 1 до 10 раз, преимущественно 5 раз. Получают таллат металла следующего состава: лиганд на основе ДТМ - от 88,4 до 93,8 мас.%, переходный металл - от 6,2 до 11,6 мас.%, в зависимости от используемого переходного металла;

- для получения готовой товарной формы катализатора, при которой становится возможна его закачка на месторождениях трудноизвлекаемых запасов углеводородов, в полученный таллат металла добавляют органический растворитель, например, уайт-спирит, муравьиная кислота, циклогексан, диэтиловый эфир, керосиновая фракция, изопропиловый спирт, газойль, ацетон, хлороформ, бензиновая фракция, толуол, дизельная фракция, нафтен-ароматические углеводороды (например, тетралин, декалин), в количестве, мас.%: таллат металлов, выбранных из группы: Fe, Ni, Co, Cu, Wo, Mo, Mn, Al, Zn, Cr - 10-90, органический растворитель - 90-10, проводят экстракцию, получают два слоя: верхний - раствор катализатора в органическом растворителе, нижний - водный;

- далее слои разделяют, получают товарную форму заявленного катализатора, содержащего, мас.%: таллат металла 10-90, органический растворитель 90-10.

Ниже приведена реакция на примере олеиновой кислоты и сульфата железа:

С17Н33СООН + NaOH → C17H33COONa + H2O

2С17Н33СООNa + FeSO4 → (C17H33COO)2Fe + Na2SO4

Реакции на основе линолевой и линолиновой кислот и водорастворимых солей переходных металлов из ряда никель, кобальт, медь, вольфрам, молибден, марганец, алюминий, цинк, хром проводят аналогичным образом.

Аналогично получают катализатор по прототипу для сравнения, где вместо ДТМ, включающего одноосноовные ненасыщенные жирные кислоты (например, олеиновая, линолевая, линолиновая) в количестве 50-65 мас.% и смоляных кислот (например, абиетиновую, пимаровую, палюстровую и т.д.) - до 30-40% остальное - неомыляемые вещества, берут ЖКТМ, содержащее одноосноовные ненасыщенные жирные кислоты (например, олеиновая, линолевая, линолиновая) в количестве до 96 мас.% и смоляных кислот (например, абиетиновую, пимаровую, палюстровую и т.д.) - до 2 мас.%, остальное - неомыляемые вещества.

Далее заявителем приведены примеры осуществления заявленного технического решения.

Пример 1. Получение заявленного катализатора с ДТМ и железом в качестве каталитически активного металла переменной валентности.

1.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 1).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 70°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют ДТМ. Омыление производят, например, в течение 0,5 ч до достижения значений pH раствора 7 ед.

Готовят раствор кристаллогидрат сульфата железа (II), для чего берут 19,7 г кристаллогидрата сульфата железа (II) и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор кристаллогидрата сульфата железа (II), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат железа, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат железа промывают дистиллированной водой, например, 1 раз.

Получают таллат железа, содержащий:

- лиганд на основе ДТМ 91,0 мас.%,

- железо - 9,0 мас.%.

Затем для экстракции полученного таллата железа из водного раствора к нему добавляют органический растворитель, например, уайт-спирит, в количестве, например, мас.%: таллат железа - 10, уайт-спирит - 90.

После добавления растворителя образуются два слоя: верхний - раствор катализатора в растворителе, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, мас.%:

- таллат железа - 10,

- уайт-спирит - 90.

1.2. Получение катализатора 1 по прототипу на основе железа для сравнения.

Получают катализатор по прототипу на основе железа для сравнения, при этом проводят последовательность действий по Примеру 1.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Пример 2. Получение заявленного катализатора с ДТМ и никелем в качестве каталитически активного металла переменной валентности.

2.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 2).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 72°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют масло. Омыление производят, например, в течение 45 мин до достижения значений pH раствора 7 ед.

Готовят раствор кристаллогидрат сульфата никеля (II), для чего берут 19,7 г кристаллогидрата сульфата никеля (II) и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор кристаллогидрата сульфата никеля (II), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат никеля, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат никеля промывают дистиллированной водой, например, 3 раза.

Получают таллат никеля, содержащий:

- лиганд на основе ДТМ 90,5 мас.%,

- никель - 9,5 мас.%

Затем для экстракции полученного таллата никеля из водного раствора к нему добавляют органический растворитель, например, муравьиную кислоту, в количестве, например, мас.%: таллат никеля - 20, муравьиная кислота - 80.

После добавления растворителя образуются два слоя: верхний - раствор катализатора в растворителе - муравьиной кислоте, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, мас.%:

- таллат никеля -20,

- муравьиная кислота - 80.

2.2. Получение катализатора по прототипу на основе никеля для сравнения.

Получают катализатор по прототипу на основе никеля для сравнения, при этом проводят последовательность действий по Примеру 2.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Пример 3.Получение заявленного катализатора с ДТМ и кобальтом в качестве каталитически активного металла переменной валентности.

3.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 3).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 75°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют масло. Омыление производят, например, в течение 1 часа до достижения значений pH раствора 8 ед.

Готовят раствор кристаллогидрат сульфата кобальта (II), для чего берут 19,7 г кристаллогидрата сульфата кобальта (II) и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор кристаллогидрата сульфата кобальта (II), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат кобальта, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат кобальта промывают дистиллированной водой, например, 5 раз.

Получают таллат кобальта, содержащий:

- лиганд на основе ДТМ 90,5 мас.%,

- кобальт - 9,5 мас.%

Затем для экстракции полученного таллата кобальта из водного раствора к нему добавляют органический растворитель, например, циклогексан, в количестве, например, мас.%: таллат кобальта - 30, циклогексан -70.

После добавления растворителя образуются два слоя: верхний - раствор катализатора в растворителе, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, вес.%:

- таллат кобальта - 30,

- циклогексан - 70.

3.2. Получение катализатора по прототипу на основе кобальта для сравнения.

Получают катализатор по прототипу на основе кобальта для сравнения, при этом проводят последовательность действий по Примеру 3.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Пример 4.Получение заявленного катализатора с ДТМ и медью в качестве каталитически активного металла переменной валентности.

4.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 4).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 80°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют масло. Омыление производят, например, в течение 1,5 часов до достижения значений pH раствора 8 ед.

Готовят раствор кристаллогидрат сульфата меди (II), для чего берут 21 г кристаллогидрата сульфата меди (II) и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор кристаллогидрата сульфата меди (II), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат меди, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат меди промывают дистиллированной водой, например, 8 раз.

Получают таллат меди, содержащий:

- лиганд на основе ДТМ 89,9 мас.%,

- медь - 10,1 мас.%

Затем для экстракции полученного таллата меди из водного раствора к нему добавляют органический растворитель, например, диэтиловый эфир, в количестве, например, мас.%: таллат меди - 40, диэтиловый эфир - 60.

После добавления растворителя образуются два слоя: верхний - раствор катализатора в растворителе, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, вес.%:

- таллат меди - 40,

- диэтиловый эфир - 60.

4.2. Получение катализатора по прототипу на основе меди для сравнения.

Получают катализатор по прототипу на основе меди для сравнения, при этом проводят последовательность действий по Примеру 4.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Пример 5. Получение заявленного катализатора с далее ДТМ и вольфрамом в качестве каталитически активного металла переменной валентности.

5.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 5).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 85°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют масло. Омыление производят, например, в течение 2 часов до достижения значений pH раствора 8 ед.

Готовят раствор хлорида вольфрама (V), для чего берут 10 г хлорида вольфрама (V) и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор хлорида вольфрама (V), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат вольфрама, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат вольфрама промывают дистиллированной водой, например, 10 раз.

Получают таллат вольфрама, содержащий:

- лиганд на основе ДТМ 89,0 мас.%,

- вольфрам - 11,0 мас.%

Затем для экстракции полученного таллата вольфрама из водного раствора к нему добавляют органический растворитель, например, керосин, в количестве, например, мас.%: таллат вольфрама - 50, керосин - 50.

После добавления растворителя образуются два слоя: верхний - раствор катализатора в растворителе, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, вес.%:

- таллат вольфрама - 50,

- керосин - 50.

5.2. Получение катализатора по прототипу на основе вольфрама для сравнения.

Получают катализатор по прототипу на основе вольфрама для сравнения, при этом проводят последовательность действий по Примеру 5.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Пример 6. Получение заявленного катализатора с ДТМ и молибденом в качестве каталитически активного металла переменной валентности.

6.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 6).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 90°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют масло. Омыление производят, например, в течение 1,5 часов до достижения значений pH раствора 8 ед.

Готовят раствор бромида молибдена (IV), для чего берут 15 г бромида молибдена (IV) и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор бромида молибдена (IV), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат молибдена, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат молибдена промывают дистиллированной водой, например, 5 раз.

Получают таллат молибдена, содержащий:

- лиганд на основе ДТМ 91,5 мас.%,

- молибден - 8,5 мас.%

Затем для экстракции полученного таллата молибдена из водного раствора к нему добавляют органический растворитель, например, изопропиловый спирт, в количестве, например, мас.%: таллат молибдена - 60, изопропиловый спирт - 70.

После добавления растворителя образуются два слоя: верхний - раствор катализатора в растворителе, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, вес.%:

- таллат молибдена - 60,

- изопропиловый спирт - 40.

6.2. Получение катализатора по прототипу на основе молибдена для сравнения.

Получают катализатор по прототипу на основе молибдена для сравнения, при этом проводят последовательность действий по Примеру 6.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Пример 7. Получение заявленного катализатора с ДТМ и марганцем в качестве каталитически активного металла переменной валентности.

7.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 7).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 85°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют масло. Омыление производят, например, в течение 1 часа до достижения значений pH раствора 7 ед.

Готовят раствор кристаллогидрата сульфата марганца (II), для чего берут 17,1 г кристаллогидрата сульфата марганца (II) и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор кристаллогидрата сульфата марганца (II), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат марганца, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат марганца промывают дистиллированной водой, например, 5 раз.

Получают таллат марганца, содержащий:

- лиганд на основе ДТМ 90,2 мас.%,

- марганец - 9,8 мас.%.

Затем для экстракции полученного таллата марганца из водного раствора к нему добавляют органический растворитель, например, газойль, в количестве, например, мас.%: таллат марганца - 70, газойль - 30.

После добавления растворителя образуются два слоя: верхний - раствор катализатора в растворителе, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, вес.%:

- таллат марганца - 70,

- газойль - 30.

7.2. Получение катализатора по прототипу на основе марганца для сравнения.

Получают катализатор по прототипу на основе марганца для сравнения, при этом проводят последовательность действий по Примеру 7.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Пример 8. Получение заявленного катализатора с ДТМ и алюминием в качестве каталитически активного металла переменной валентности.

8.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 8).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 85°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют масло. Омыление производят, например, в течение 1,5 часа до достижения значений pH раствора 8 ед.

Готовят раствор фосфата алюминия (I), для чего берут 17,3 г фосфата алюминия (I) и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор фосфата алюминия (I), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат алюминия, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат алюминия промывают дистиллированной водой, например, 5 раз.

Получают таллат алюминия, содержащий:

- лиганд на основе ДТМ 90,4 мас.%,

- алюминий - 9,6 мас.%.

Затем для экстракции полученного таллата алюминия из водного раствора к нему добавляют органический растворитель, например, ацетон, в количестве, например, мас.%: таллат алюминия - 80, ацетон - 20.

После добавления растворителя образуются два слоя: верхний - раствор катализатора в растворителе, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, вес.%:

- таллат алюминия - 80,

- ацетон - 20.

8.2. Получение катализатора по прототипу на основе алюминия для сравнения.

Получают катализатор по прототипу на основе алюминия для сравнения, при этом проводят последовательность действий по Примеру 8.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Пример 9. Получение заявленного катализатора с ДТМ и цинком в качестве каталитически активного металла переменной валентности.

9.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 9).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 85°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют масло. Омыление производят, например, в течение 1,5 часа до достижения значений pH раствора 8 ед.

Готовят раствор кристаллогидрата сульфата цинка (II), для чего берут 20,4 г кристаллогидрата сульфата цинка (II) и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор кристаллогидрата сульфата цинка (II), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат цинка, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат цинка промывают дистиллированной водой, например, 5 раз.

Получают таллат цинка, содержащий:

- лиганд на основе ДТМ 88,4 мас.%,

- цинк - 11,6 мас.%

Затем для экстракции полученного таллата цинка из водного раствора к нему добавляют органический растворитель, например, хлороформ, в количестве, например, мас.%: таллат цинка - 90, хлороформ - 10.

После добавления растворителя образуются два слоя: верхний - раствор катализатора в растворителе, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, вес.%:

- таллат цинка - 90,

- хлороформ - 10.

9.2. Получение катализатора по прототипу на основе цинка для сравнения.

Получают катализатор по прототипу на основе цинка для сравнения, при этом проводят последовательность действий по Примеру 9.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Пример 10. Получение заявленного катализатора с ДТМ и хромом в качестве каталитически активного металла переменной валентности.

10.1. Получение заявленного катализатора (далее в Таблице 2 на Фиг.5 и в Таблице 3 на Фиг.6 - Катализатор 10).

В стеклянную колбу помещают 40 г ДТМ и нагревают при перемешивании, например, с помощью магнитной мешалки, до температуры плюс 85°C. К нагретому ДТМ по каплям добавляют 100 г 5% водного раствора NaОН, омыляют масло. Омыление производят, например, в течение 1,5 часа до достижения значений pH раствора 8 ед.

Готовят раствор кристаллогидрата сульфата хрома (III), для чего берут 20,4 г кристаллогидрата сульфата хрома (III)и растворяют в 50 мл дистиллированной воды.

К полученному раствору омыленного ДТМ приливают полученный раствор кристаллогидрата сульфата хрома (III), перемешивают 30 мин.

Затем смесь охлаждают до комнатной температуры и получают двухслойную систему: верхний - таллат хрома, нижний - водный, которые разделяют.

Затем для удаления побочных продуктов синтеза таллат хрома промывают дистиллированной водой, например, 5 раз.

Получают таллат хрома, содержащий:

- лиганд на основе ДТМ 93,8 мас.%,

- хром - 6,2 мас.%.

Затем для экстракции полученного таллата хрома из водного раствора к нему добавляют органический растворитель, например, тетралин, в количестве, например, мас.%: таллат хрома - 50, тетралин - 50.

После добавления растворителя образуются два слоя: верхний - раствор катализатора таллата хрома в растворителе, нижний - водный. Слои отделяют друг от друга известным способом, например - с помощью водяного вакуумного насоса.

Получают заявленный катализатор, содержащий, вес.%:

- таллат хрома - 50,

- тетралин - 50.

10.2. Получение катализатора по прототипу на основе хрома для сравнения.

Получают катализатор по прототипу на основе хрома для сравнения, при этом проводят последовательность действий по Примеру 10.1, отличающуюся тем, что вместо ДТМ берут ЖКТМ.

Составы полученных катализаторов приведены в Таблице 2 на Фиг.5.

Далее заявителем представлены результаты сравнения каталитической эффективности заявленного технического решения и прототипа в процессах интенсификации добычи трудно извлекаемых запасов углеводородов на примере высоковязкой нефти Ашальчинского месторождения, смоделированного в лабораторных условиях, которые соответствуют условиям, существующим в пласте.

Эффективность при использовании по назначению заявленного технического решения (катализатор на основе ДТМ) и прототипа (катализатор на основе ЖКТМ) была апробирована на образцах нефти Ашальчинского месторождения Республики Татарстан в реакторе-автоклаве высокого давления, имитирующего промысловый процесс разработки месторождений высоковязкой нефти с применением паротепловой обработки продуктивного пласта, содержащего флюид в виде водо-нефтяной эмульсии (далее по тексту - нефти).

В исследуемую нефть вводят заявленный катализатор в виде раствора в органическом растворителе из расчета 1,0 - 10,0 мас.% на нефть при температуре, применяемой в промысловых условиях паротеплового воздействия - то есть в интервале температур от +150°С до +300°С.

Далее заявителем представлены примеры осуществления заявленного технического решения с применением заявленного катализатора на основе ДТМ и переходных металлов (железо, никель, кобальт, медь, вольфрам, молибден, марганец, алюминий, цинк, хром) в сравнении с катализатором по прототипу.

Пример 11. Использование заявленного катализатора по Примерам 1-10.

Готовят модельную систему, для чего берут нефть (например, 70,0 г) и смешивают ее с водой (например, 30,0 г), например, на магнитной мешалке.

В модельную систему добавляют заявленный катализатор по Примеру 1 - 10 (см. Таблицу 2 на Фиг.6), из расчета 4,0 мас.% (например, 2,8 г) на массовое содержание нефти в эксперименте.

Смесь помещают в реактор высокого давления и подвергают паротепловому воздействию в условиях, аналогичных пластовым, при рабочей температуре, например, +250°С и давлении, например, 4,0 МПа. Продолжительность эксперимента составляла 24 часа.

Параллельно проводят контрольные опыты в отсутствии катализатора, а также по прототипу для металлов из ряда железо, никель, кобальт, медь, вольфрам, молибден, марганец, алюминий, цинк, хром.

Результаты экспериментов по сравнению каталитической эффективности заявленного катализатора на основе ДТМ и катализатора на основе ЖКТМ по прототипу и переходных металлов из ряда железо, никель, кобальт, медь, вольфрам, молибден, марганец, алюминий, цинк, хром приведены в Таблице 3 на Фиг.6.

По результатам эксперимента можно сделать следующий вывод: при сравнении катализаторов на основе ЖКТМ (прототип) и ДТМ (заявленное техническое решение) заявленный катализатор на основе ДТМ при использовании всех металлов из ряда железо, никель, кобальт, медь, вольфрам, молибден, марганец, алюминий, цинк, хром всегда наиболее эффективен по сравнению с катализатором по прототипу, а именно:

- более высокая каталитическая эффективность: по сравнению с исходной нефтью и нефтью после контрольного опыта (без катализатора):

- доля (мас.%) высокомолекулярных асфальтенов снизилась с 6,3 (исходная нефть) и 5,8 (контрольный опыт) до 3,5 (заявленный катализатор) и до 4,5 (катализатор по прототипу),

- доля (мас.%) смол снизилась с 27,8 (исходная нефть) и 33,9 (контрольный опыт) до 17,5 (заявленный катализатор) и до 20,1 (катализатор по прототипу),

- доля (мас.%) легких углеводородов (насыщенные и ароматические углеводороды (см. Таблицу 3) увеличилась с 65,9 (исходная нефть) и 60,3 (контрольный опыт) до 78,4 (заявленный катализатор) и до 74,8 (катализатор по прототипу);

- более значительное снижение вязкости нефти по сравнению с прототипом:

- вязкость (мПа⋅с) нефти снизилась с 3187 (исходная нефть) и 3252 (контрольный опыт) до 981 (заявленный катализатор) и до 1275 (катализатор по прототипу).

Таким образом, по каталитической эффективности заявленное техническое решение по всем параметрам превосходит катализатор по прототипу.

Пример 12. Исследование морфологии поверхности частиц катализаторов с использованием растровой электронной микроскопии после паротеплового воздействия (в реакторе-автоклаве) на примере катализатора на основе никеля и органических лигандов ЖКТМ и ДТМ.

Заявителем проведены исследование морфологии поверхности частиц катализаторов с использованием растровой электронной микроскопии (далее РЭМ) после паротеплового воздействия (в реакторе-автоклаве) на примере катализатора на основе никеля и органических лигандов ЖКТМ и ДТМ.

Для проведения испытаний были выделены частицы катализатора после паротеплового воздействия (в реакторе-автоклаве) на основе никеля и органических лигандов ЖКТМ и ДТМ.

Результаты электронной микроскопии представлены на Фиг. 7.

Как видно из фотографий поверхности, все образцы представлены частицами разного размера и разной структуры, в том числе мелкодисперсными, крупными монолитными и кристаллическими частицами с размерами от 50 нм до 500 мкм и более. Следует отметить, что при одинаковой неправильной (иррегулярной), пористой форме частиц заявленного катализатора, некоторые частицы характеризуются формой, близкой к сферической, а также имеют более разобщенное положение. Это обеспечивает более развитую поверхность и, как следствие, более высокую каталитическую эффективность.

Таким образом, из описанного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно: разработан нефтерастворимый катализатор, который обеспечивает интенсификацию добычи трудноизвлекаемых запасов углеводородов за счет применения в качестве лигандообразующего соединения, обеспечивающего нефтерастворимые свойства, дистиллированного таллового масла (ДТМ), содержащего, кроме одноосновных карбоновых жирных кислот, большое количество смоляных кислот (до 30-40%), которые обеспечивают формирование частиц с высокой удельной поверхностью. В результате:

- повышена каталитическую эффективность катализатора;

- повышена растворимость заявленных катализаторов в большинстве растворителей, например, на основе алифатических углеводородов, моно- и полиатомных спиртов, что расширяет область их применения при закачке в пласт;

- обеспечен максимальный охват пласта за счет увеличения сродства заявленных катализаторов с нефтью и, как следствие, распространения заявленных катализаторов вглубь пласта на максимальное расстояние от забоя скважины;

- снижена вязкость продукта по сравнению с прототипом, что позволит обеспечить не только эффективную добычу, но и возможность транспортировки продукта по трубопроводу для подачи ее в хранилище и последующую транспортировку на переработку.

Использование заявленного технического решения способствует повышению извлечения углеводородного флюида (нефтеотдачи пласта) из месторождений трудноизвлекаемых углеводородов, в том числе высоковязких нефтей и/или природных битумов.

По мнению заявителя, предполагаемое изобретение эффективно даже для нерентабельных в настоящее время месторождений углеводородного сырья, которые ранее были законсервированы вследствие высокой стоимости извлечения вязкого флюида и, конечно же, для повышения рентабельности ныне разрабатываемых месторождений высоковязкой нефти и природных битумов.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, т.к. заявленная совокупность признаков не выявлена из исследованного уровня техники и не известны технические результаты, которые реализованы в заявленном техническом решении.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на полученные технические результаты.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому изобретениям, так как может быть реализовано в промышленном производстве для добычи полезных ископаемых, например, высоковязкой нефти и природных битумов.

Реферат

Изобретение относится к области горного дела, более детально к нефтяной промышленности. Технический результат заключается в обеспечении интенсификации добычи трудноизвлекаемых запасов углеводородов. Катализатор для интенсификации добычи трудноизвлекаемых запасов углеводородов содержит, мас.%: таллат металлов 10-90, органический растворитель 90-10, при этом таллат металлов содержит в качестве лигандообразующего соединения дистиллированное талловое масло, содержащее, кроме одноосновных карбоновых жирных кислот, смоляные кислоты до 30-40%, а в качестве каталитически активного металла переходной валентности выбирают металл из группы Fe, Ni, Co, Cu, Wo, Mo, Mn, Al, Zn, Cr. 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Композиция для подземного облагораживания тяжелой нефти и интенсификации нефтеотдачи при закачке пара

Комментарии