Способ получения поликристаллического алмазного материала - RU2740599C1

Код документа: RU2740599C1

Чертежи

Описание

Изобретение относится к способу получения поликристаллического алмазного материала, преимущественно материала типа карбонадо.

Поликристаллические алмазные материалы (алмазные поликристаллы) состоят из сросшихся между собой мелких алмазных кристаллитов. Эти материалы изотропны, поэтому они во многих случаях предпочтительнее монокристаллов алмазов и могут заменить их в различных инструментах, таких как в буровом инструменте, в резцах, в фильерах, выглаживателях и других. Синтезированные поликристаллические алмазные материалы получают воздействием высоких давлений и температур в области термодинамической стабильности алмаза на находящиеся в контакте друг с другом углеродосодержащий материал и металл-катализатор. В этих условиях углеродосодержащий материал в присутствии металла-катализатора трансформируется в алмаз. Однако в результате протекающих в камере высокого давления процессов в алмазном поликристалле обнаруживаются различные включения неалмазной структуры, такие как остатки металла-катализатора, продукты взаимодействия металла-катализатора с углеродом, остаточный графит, продукты реакции материалов, из которых изготовлены детали камеры. Включения существенно снижают прочность, износостойкость, термостойкость поликристаллического алмазного материала, и, соответственно, снижают срок службы инструментов.

Было установлено, что барьеры, ограждающие зону синтеза в камере высокого давления, ограничивают попадание включений неалмазной структуры в поликристаллический алмазный материал.

В патенте GB1000702, кл. B01J3/062, 1965 г. предлагается способ получения поликристаллического алмазного материла, в котором подложку из металла-катализатора окружают углеродосодержащим материалом, сборку размещают в барьерной трубке и подвергают воздействию высокими давлением и температурой. Барьерную трубку выполняют из материала, температура плавления которого выше температуры плавления металла-катализатора. Барьерная трубка защищает зону синтеза алмаза от поступления туда нежелательных включений, образующихся за пределами зоны синтеза, например, продуктов реакции катлинита, талька и т.п., которые выделяют летучие вещества или плавятся и текут в направлении металла-катализатора, и оказывают отрицательное влияние на процесс превращения углеродосодержащего материала в алмаз.

Однако при синтезе алмазных кристаллов образуется большое количество включений неалмазной структуры внутри барьерной трубки, т.е. в зоне реакционной ячейки, где расположены углеродосодержащий материал и металл-катализатор. Так в процессе образования кристаллов алмаза при повышенных давлении и температуре, происходит плавление металла-катализатора и перемещение его в объем углеродосодержащего материала. При этом в алмазном поликристалле на границе углеродосодержащего материала и металла-катализатора образуется переходная зона, обогащенная металлическими включениями и обедненная алмазными кристаллами. Такая зона не может быть использована при изготовлении инструмента. В результате размер поликристалла уменьшается на величину переходной зоны, ограничивая область его применения.

В известном способе получения поликристаллического алмазного материала, описанном в источнике SU1533218, кл. С01 В31/06, 1987 г. барьерный слой располагают между углеродосодержащим материалом и металлом-катализатором, отделяя их друг от друга. Барьерный слой выполняют из соли аммония. Назначение барьерного слоя - ограничение попадания металла-катализатора в переходную зону поликристалла.

Недостаток данного способа заключается в том, что пористый барьерный слой не препятствует проникновению металла-катализатора в углеродосодержащий материал и, соответственно, образованию переходной зоны в алмазном поликристалле, насыщенной металлом-катализатором. Кроме того, продукты взаимодействия солей аммония и металла-катализатора остаются внутри синтезированного алмазного поликристалла, попадая в алмазный поликристалл вместе с металлом-растворителем. Такая переходная зона помимо металла-катализатора содержит крупные включения химически инородного к алмазному поликристаллу материала с пониженной прочностью и твердостью.

Наиболее близким техническим решением для получения поликристаллического алмазного материала типа карбонадо больших размеров является техническое решение по US4049783 кл. С01В31/06, 1977 г. Известный способ включает воздействие высокими давлением и температурой в области стабильности алмаза на установленную в реакционной ячейке камеры высоких давлений и температур подложку из углеродосодержащего материала в присутствии металла-катализатора. Подложка выполнена в виде стержня, расположенного одним концом внутри заготовки из углеродсодержащего материала, а другим концом - в контакте с охлаждающим элементом камеры высокого давления. Особенность способа заключается в том, что рабочая поверхность стержня, на которой происходит образование поликристаллического алмаза, имеет линейный размер не более 0,1-0,2 линейного размера углеродосодержащего материала, при этом металл-катализатор расположен в реакционной ячейке в зоне максимальной температуры нагрева. При воздействии высокими давлением и температурой в области термодинамической стабильности алмаза на рабочей поверхности стержня создаются термобарические условия, обеспечивающие получение алмазного поликристалла с мелкозернистой структурой и минимальным содержанием локализованных неалмазных включений.

Недостаток способа состоит в том, что углеродосодержащий материал и металл-катализатор в реакционной ячейке находятся в контакте друг с другом. При повышении давления и температуры в результате происходящих в приконтактной зоне процессов расплав металла-катализатора в отсутствии специальных ограничительных средств перемещается в объем углеродосодержащего материала и образует в поликристаллическом алмазном материале ослабленную переходную зону, имеющую повышенное содержание металла-катализатора. При этом металл-катализатор образует в этой зоне крупные металлические включения, составляющие десятые доли миллиметра. Так как рабочая поверхность образующегося алмазного поликристалла изначально ограниченна в линейных размерах, образование у поликристалла в зоне контакта углеродосодержащего материала и металла-катализатора ослабленной зоны, существенно уменьшает рабочие размеры получаемого поликристаллического алмазного материала и тем самым сужает области его использования.

Технической задачей изобретения является расширение областей применения поликристаллического алмазного материала за счет уменьшения в поликристаллическом материале ослабленной переходной зоны без уменьшения общих геометрических размеров алмазных поликристаллов.

Для решения технической задачи в способе получения поликристаллического алмазного материала, включающем помещение в реакционную ячейку камеры высокого давления и температуры в зоне максимальной температуры нагрева стержня из металла-катализатора, имеющего торцевую рабочую поверхность, и углеродосодержащего материала, образующего вокруг стержня оболочку, и воздействие на реакционную ячейку высоким давлением и температурой в области термодинамической стабильности алмаза, торцевая рабочая поверхность стержня снабжена барьерным слоем, выполненным из металла с температурой плавления, выше температуры плавления металла-катализатора и не являющегося в условиях синтеза катализатором образования алмаза, при этом барьерный слой имеет толщину 0,05-0,5 мм.

Барьерный слой может быть выполнен в виде фольги.

Барьерный слой может быть выполнен с переменной толщиной, увеличивающейся к зоне с максимальной температуры нагрева.

Увеличивающийся по толщине барьерный слой может иметь форму полусферы либо форму конуса. Слой может быть расположен на рабочей поверхности стержня металла-катализатора выпуклостью, направленной вглубь стержня, либо в сторону углеродосодержащего материала. Также увеличивающийся по толщине барьерный слой может иметь двояковыпуклой форму.

Суть изобретения заключается в следующем.

Синтез поликристаллического алмазного материала протекает при высоких давлениях и температурах, при этом после нагружения реакционной ячейки до рабочего давления производят нагрев прямым пропусканием тока через углеродосодержащий материал до температуры плавления металла-катализатора. В области контакта торцевой рабочей поверхности металла-катализатора и углеродсодержащего материала в зоне максимальной температуры увеличивающийся в объеме расплав металла-катализатора создает высокое локальное давление, приводящее к появлению трещин в приконтактной поверхности углеродосодержащего материала. Трещины могут достигать 2 мм. Барьерный слой на торцевой рабочей поверхности стержня, выполненный из металла, непроницаемого для расплава, не позволяет расплаву контактировать в этой зоне с углеродосодержащим материалом и соответственно проникать в его трещины и поры. Металл-катализатор течет к периферии стержня, обтекает барьерный слой и поступает в зону углеродосодержащего материала. В этой зоне в присутствии металла-катализатора начинается превращение углеродосодержащего материала в алмаз, что приводит к уменьшению локального давления за счет объемного эффекта превращения графит-алмаз. Из-за возникающего перепада давления на границу образования алмаза впрыскивается новая порция металла-катализатора, способствующего синтезу следующей порции алмаза. В процессе превращения графита в алмаз происходит снижение тока нагрева из-за общего увеличения электрического сопротивления реакционной ячейки, вследствие чего температура в ячейке снижается. Процесс превращения углеродсодержащего материала в алмаз происходит до тех пор, пока либо весь реакционный углеродсодержащий материал не превратится в алмаз, либо температура снизится до значений ниже температуры плавления металла-катализатора.

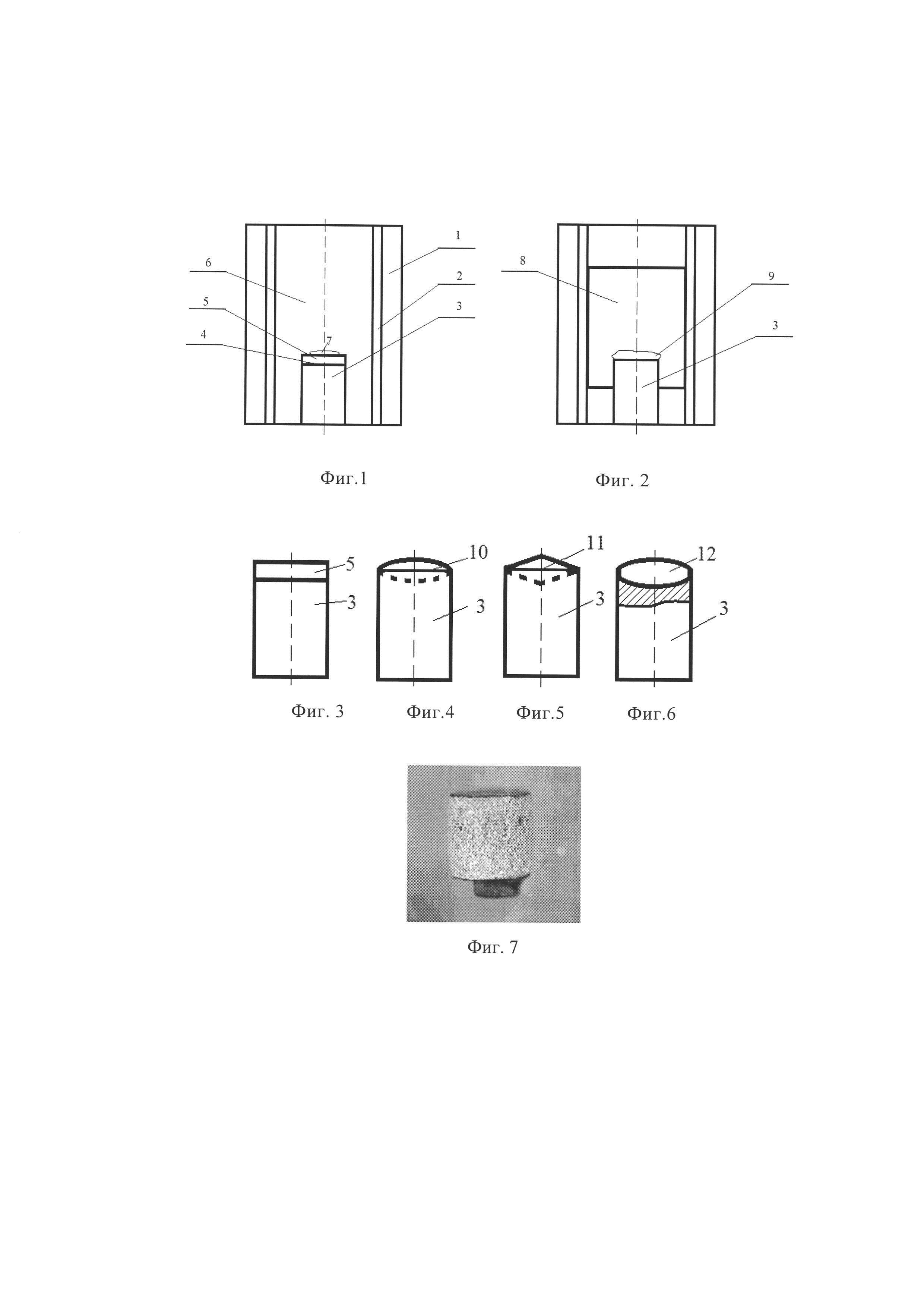

Способ поясняется рисунками.

На фиг. 1 показано снаряжение реакционной ячейки, в которой размещен металл-катализатор, выполненный в виде стержня, барьерный слой, выполненный в виде фольги, и углеродсодержащий материал, окружающий стержень.

На фиг. 2 показана рабочая ячейка с выросшим поликристаллическим алмазным материалом.

На фиг. 3 показан металл-катализатор, выполненный в виде стержня и барьерный слой, выполненный в виде фольги.

На фиг. 4 показан металл-катализатор, выполненный в виде стержня и барьерный слой с переменной толщиной, увеличивающейся к зоне максимальной температуры нагрева, т.е. барьерный слой выполнен в виде полусферы.

На фиг. 5 показан металл-катализатор, выполненный в виде стержня и барьерный слой с переменной толщиной, увеличивающейся к зоне максимальной температуры нагрева, т.е. барьерный слой выполнен в виде конуса.

На фиг. 6 показан металл-катализатор, выполненный в виде стержня и барьерный слой, имеющий двояковыпуклую форму.

На фиг. 7 показан поликристаллический алмазный материал типа карбонадо.

Способ осуществляется следующим образом.

Реакционная ячейка (фиг. 1) камеры высокого давления содержит графитовый нагреватель 1, внутри которого установлен электроизоляционный слой 2 из гексагонального нитрида бора. Для осуществления синтеза внутри электроизоляционного слоя размещают металл-катализатор 3, который предпочтительно выполняют в виде стержня. Стержень имеет торцевую рабочую поверхность 4, для образования поликристаллического алмазного материала. На торцевой рабочей поверхности 4 стержня располагают барьерный слой 5. Свободное пространство в реакционной ячейке заполняют углеродосодержащим материалом 6. Стержень в углеродосодержащем материале размещают таким образом, чтобы его торцевая рабочая поверхность 4 с барьерным слоем 5 находились в окружении углеродосодержащего материала 6 в зоне максимальной температуры нагрева 7. После снаряжения камеры высокого давления производят повышение давления и нагрев до температуры плавления металла-катализатора. Нагрев реакционной ячейки осуществляют прямым пропусканием тока через углеродосодержащий материал. После прогрева начинается процесс образования алмаза, который заканчивается в течение нескольких секунд, после чего выключают нагрев, снижают давление до атмосферного и извлекают поликристалл 8. (фиг. 7).

Поликристалл 8 состоит из сросшихся между собой мелких алмазных кристаллитов и в области контакта углеродосодержащего материала с барьерным слоем имеет небольшую переходную зону 9, содержащую в незначительном количестве металл-катализатор.

В качестве материала барьерного слоя берут металлы или его сплавы, имеющие температуру плавления выше температуры плавления металла-катализатора. Основное требование к металлическому барьерному слою заключается в том, что он, должен быть непроницаемым для расплавленного металла-катализатора. Металлический материал не должен являться катализатором образования алмаза в условиях синтеза, не должен подвергаться сжатию и деформациям, сохраняя целостность в условиях синтеза, не вступать в реакцию с компонентами, участвующими в синтезе, не выделять какие-либо вещества, загрязняющие поликристаллический материал. В качестве такого материала могут быть использованы металлы: молибден, ниобий, тантал, вольфрам, титан, либо сплавы этих металлов, удовлетворяющие вышеназванные условия.

Барьерный слой может быть выполнен в виде фольги 5 толщиной 0,05-0,5 мм. При толщине барьерного слоя менее 0,05 мм слой будет растворяться в расплаве металла-катализатора, и может быть нарушен процесс синтеза алмаза и увеличена ослабленная зона поликристалла. Увеличение толщины барьерного слоя более 0,5 мм приведет к уменьшению высоты формирующегося поликристалла, что ограничит область его применения.

В других вариантах барьерный слой может иметь переменную толщину, увеличивающуюся к зоне максимальной температуры нагрева реакционной ячейки. Барьерный слой может быть выполнен в форме полусферы 10, в форме конуса П. двояковыпуклой формы 12. Барьерный слой, выполненный в форме полусферы или конуса, может быть расположен на стержне металла-катализатора выпуклостью в сторону углеродосодержащего материала (на фиг. 2 и фиг. 3 слой показан сплошной линией), либо направлен вглубь стержня металла-катализатора (на фиг. 2 и фиг. 3 слой показан пунктирной линией). Поскольку при высоких давлениях превращение графита в алмаз идет с выделением тепла - теплоты кристаллизации, увеличенная толщина барьерного слоя в зоне максимальной температуры нагрева обеспечивает отвод некоторого количества тепла из зоны максимального нагрева, способствуя ускорению процесса и увеличению образующихся кристаллов алмаза в поликристалле.

В качестве углеродосодержащего материала могут быть использованы такие материалы, как аморфный углерод, древесный уголь, антрацит и другие углеродные материалы, подвергнутые высокотемпературной термической обработке, но предпочтительнее использовать чистый графит высокой степени кристаллического совершенства.

Понятие металл-катализатор, включает в себя как, по меньшей мере, один металл, так и сплавы металлов, соединения металлов с включениями карбидов, боридов, интерметаллидов, которые могут способствовать каталитическому превращению углеродосодержащего материала в алмаз и иметь жидкофазное состояние в условиях синтеза. В качестве металла-катализатора могут быть использованы электролитический никель; сплавы никеля с хромом; железо с хромом; никель, железо и хром; порошки твердых сплавов и другие.

В зависимости от металла-катализатора алмазные поликристаллы синтезируют при давлении 6-12 ГПа при температуре плавления металла-катализатора. Обычно время синтеза составляет 3-30 сек.

Примеры

В реакционную камеру типа «тороид» с внутренним диаметром 7 мм и высотой 9 мм помещали графитовый нагреватель с внутренним диаметром 5 мм. Внутри нагревателя помещали стержень из металла-катализатора на основе никеля электролитического. На торцевой рабочей поверхности стержня размещали фольгу из тантала толщиной 0,1 мм. Свободное пространство реакционной ячейки заполняли углеродосодержащим материалом - графитом марки МГОСЧ. Реакционную ячейку нагружали давлением 8.0 ГПа, поднимали температуру до 2000К. Условия синтеза выдерживали в течение 15 сек. Полученный поликристаллический материал - карбонадо- представлял собой цилиндр высотой 4,3 мм и диаметром 4,2 мм. При этом переходная зона составляла 0,3 мм, рабочая зона за вычетом зоны катализатора и переходной зоны составляла 3,0 мм. Такого размера материала достаточно для изготовления соплового, волочильного инструментов, для которых размер поликристаллического алмазного материала имеет существенное значение. Режущий инструмент, изготовленный из полученного алмазного поликристалла, выдерживает до 8 переточек.

В аналогичных условиях получали поликристаллический алмазный материал без использования на торцевой рабочей поверхности барьерного слоя. Полученный поликристаллический материал - карбонадо- представлял собой цилиндр высотой 4,3 мм и диаметром 4,2 мм. При этом переходная зона составляла 1,2 мм, рабочая зона за вычетом зоны катализатора и переходной зоны составляла 1,9 мм. Такого размера материала недостаточно для изготовления соплового и волочильного инструментов. Режущий инструмент, изготовленный из полученного алмазного поликристалла, выдерживает до 3 переточек.

Таким образом, способ позволяет расширить область применения поликристаллического алмазного материала за счет уменьшения в материале ослабленной переходной зоны при сохранении общих геометрических размеров алмазного поликристалла.

Реферат

Изобретение может быть использовано при изготовлении режущего инструмента. Способ получения поликристаллического алмазного материала включает помещение в реакционную ячейку камеры высокого давления в зоне максимальной температуры нагрева стержня из металла-катализатора, имеющего торцевую рабочую поверхность, и углеродосодержащего материала, образующего вокруг стержня оболочку. На реакционную ячейку воздействуют высоким давлением и температурой в области термодинамической стабильности алмаза. Торцевая рабочая поверхность стержня снабжена барьерным слоем. Барьерный слой выполнен из металла, имеющего температуру плавления выше температуры плавления металла-катализатора и не являющегося в условиях синтеза катализатором образования алмаза. Толщина барьерного слоя составляет 0,05-0,5 мм. Изобретение позволяет расширить область применения поликристаллического алмазного материала за счет уменьшения в полученном материале ослабленной переходной зоны при сохранении общих геометрических размеров алмазного поликристалла. 6 з.п. ф-лы, 7 ил., 1 пр.

Комментарии