Диагностика промышленных процессов c помощью измерений температуры инфракрасного излучения - RU2642931C2

Код документа: RU2642931C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

[0001] Данное изобретение относится к диагностике систем управления и контроля процессов для использования в промышленных процессах. Конкретнее, данное изобретение относится к диагностике, которая основана на измерениях температуры в промышленных процессах.

[0002] Промышленные процессы используются в производстве и перемещении различных технологических текучих сред. В таких установках используются трубы для транспортировки технологической текучей среды между различными местами такими, как контейнеры или другие емкости. Различные технологические компоненты, которые переносят технологическую текучую среду, соединены с помощью стыков и других средств.

[0003] Качество стыков и других соединений или компонентов в рамках промышленного процесса, которые переносят технологическую текучую среду, имеет тенденцию к снижению и - в конечном счете - к утечке технологических текучих сред, включая газы. Такие утечки могут приводить к градиенту температуры в процессе, который может идентифицировать оператор, физически перемещающийся по промышленной установке и вооруженный переносной тепловизионной камерой. Оператор должен вручную интерпретировать видеоинформацию, чтобы определить, есть ли утечка. Это занимает время и не обеспечивает непрерывный контроль критических точек в рамках процесса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Диагностическое полевое устройство для идентификации диагностируемого состояния в промышленном процессе включает в себя матрицу инфракрасных датчиков, имеющую множество инфракрасных датчиков, выполненных с возможностью измерения инфракрасных излучений из места в промышленном процессе. Обрабатывающая схема обрабатывает выходные сигналы от множества инфракрасных датчиков матрицы датчиков и генерирует инфракрасное изображение. Диагностирующая схема сравнивает обработанные выходные сигналы, по меньшей мере, с двух участков инфракрасного изображения и предоставляет диагностический выходной сигнал, основанный на этом сравнении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

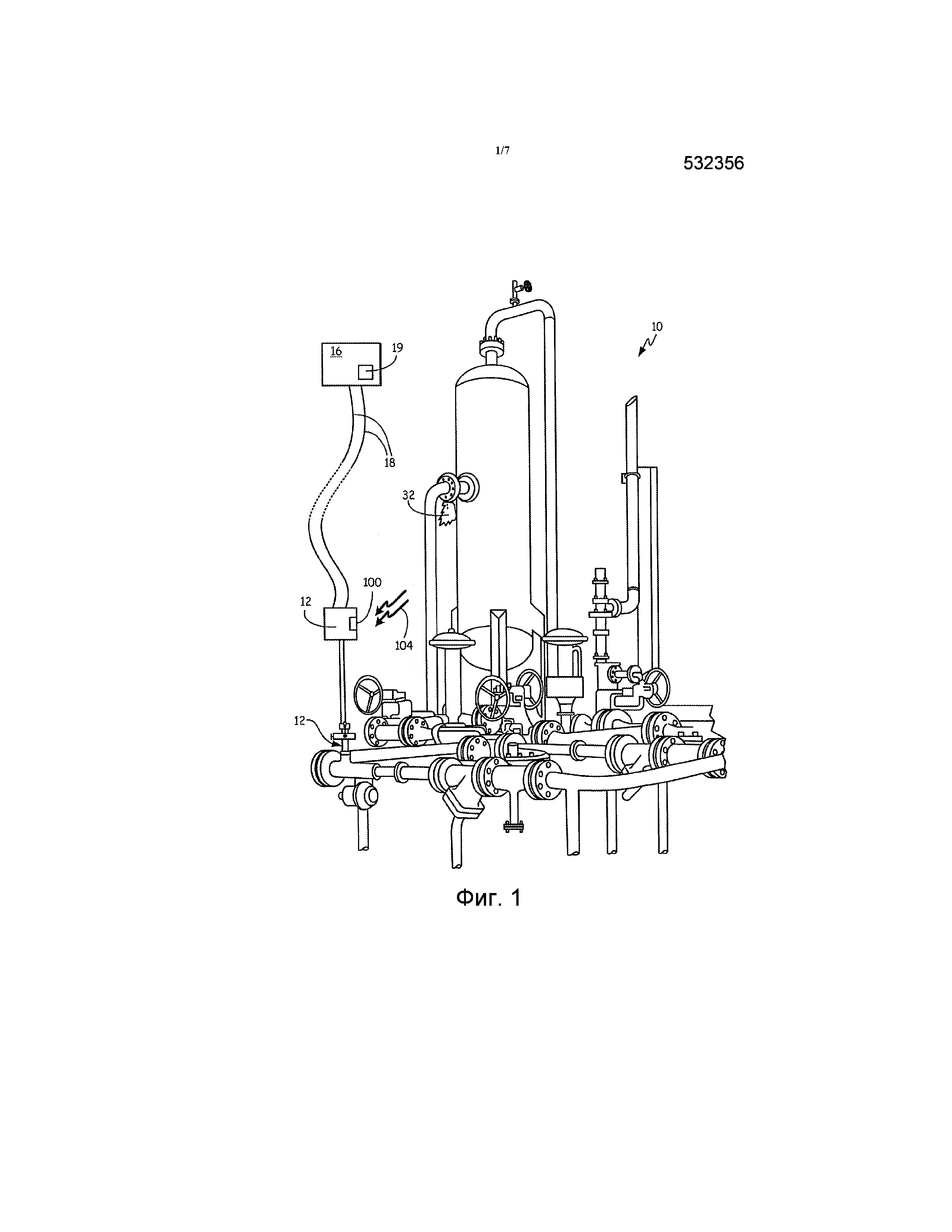

[0005] На фиг. 1 представлен упрощенный чертеж, где показан промышленный процесс, предусматривающий применение диагностического полевого устройства.

[0006] На фиг. 2 представлена упрощенная блок-схема, где показано технологическое полевое устройство с фиг. 1.

[0007] На фиг. 3 представлена упрощенная принципиальная схема, иллюстрирующая одну возможную конфигурацию инфракрасного детектора для использования с полевым устройством, показанным на фиг. 2.

[0008] На фиг. 4 представлена упрощенная принципиальная схема, иллюстрирующая одну возможную конфигурацию обрабатывающей схемы для использования с полевым устройством, показанным на фиг. 2.

[0009] На фиг. 5 представлена упрощенная принципиальная схема, иллюстрирующая еще одну возможную конфигурацию инфракрасного детектора для использования с полевым устройством, показанным на фиг. 2.

[0010] На фиг. 6 представлен возможный вид теплового изображения, генерируемого с помощью теплового детектора согласно данному изобретению.

[0011] На фиг. 7 представлен график, на котором показана зависимость шума от времени, которая иллюстрирует наступление диагностируемого состояния.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0012] Разработана диагностика, с помощью которой можно идентифицировать аномалии в промышленном процессе на основании формирования тепловых изображений, а не на применении тепловых датчиков, которые физически подключены к компонентам промышленного процесса. Кроме того, предлагаемый метод не требует физического визуального контроля процесса оператором. В одном возможном варианте осуществления, для получения теплового изображения процесса используется инфракрасная матрица. Диагностирующая схема осуществляет диагностику путем контроля зависимости, по меньшей мере, между двумя участками теплового изображения. Изменения в этой зависимости могут быть соотнесены с тепловыми диагностируемыми состояниями в промышленном процессе такими, как утечка газов, перегрев электродвигателей или реле, возгорания, выделяющийся хладагент, и т.д. Диагностируемый процесс можно проводить таким образом, что от работника не потребуется попадать в окружающую среду процесса и пользоваться ручной тепловизионной камерой.

[0013] На фиг. 1 представлен упрощенный чертеж, где показан промышленный процесс 10, предусматривающий применение технологического диагностического устройства 12, иллюстрирующего один вариант осуществления изобретения. Устройство 12 может быть технологическим устройством любого типа таким, как автономное устройство, или передатчик либо контроллер технологических параметров. Устройство 12 подключено к некоторому удаленному месту такому, как пункт 16 управления технологическим процессом, посредством двухпроводного контура 18 управления процессом. Например, контур 18 может представлять собой контур, рассчитанный на ток 4-20 мА, который можно также использовать для электропитания устройств, соединенных с контуром 18. Перенос данных по контуру 18 возможен в соответствии с любым подходящим протоколом, например - с уровнем аналогового тока, который изменяется между 4 и 20 мА, протоколом связи HART®, в котором цифровая информация модулируется током 4-20 мА, протоколом связи FieldBus или Profibus, и т.д., включая методы беспроводной связи. Одним примером метода беспроводной связи является протокол связи HART® в соответствии со стандартом IEC 62591 Международной электротехнической комиссии. Для воплощения контура 18 можно использовать стандартные каналы связи Ethernet, волоконно-оптические соединения, или другие каналы связи. Пункт 16 управления включает в себя устанавливаемый по выбору дисплей 19, подробнее рассматриваемый ниже.

[0014] Как изображено на фиг. 1, технологическое устройство 12 включает в себя инфракрасный детектор 100, выполненный с возможностью приема инфракрасного излучения 104, например, из места, где происходит утечка 32 газа. Утечка 32 изображена как происходящая на стыке или в соединении технологической трубы. Детектор 100 может содержать матрицу инфракрасных датчиков. Как подробнее описывается ниже, технологическое устройство 12 выполнено с возможностью обнаружения утечки 32 путем контроля инфракрасного излучения 104.

[0015] На фиг. 2 представлена упрощенная блок-схема, где показано технологическое устройство 12 в соответствии с вариантом осуществления изобретения. Технологическое устройство 12 может быть выполнено как автономное диагностирующее устройство, либо передатчик или контроллер технологических параметров. Устройство 12 включает в себя микропроцессор 24, который работает в соответствии с командами, хранимыми в запоминающем устройстве 26, с частотой, определяемой задающим генератором 28. Для связи по контуру 18 управления процессом используется схема 30 связи (ввода-вывода). В некоторых вариантах осуществления, схема 30 ввода-вывода также обеспечивает электропитание для устройства 12.

[0016] На фиг. 2 также изображен инфракрасный детектор 100, подключенный к обрабатывающей схеме 102. Инфракрасный детектор 100 выполнен с возможностью приема инфракрасного излучения 104 и выдачи теплового изображения. Обрабатывающая схема 102 предоставляет осуществляемую по выбору предварительную обработку обнаруживаемого инфракрасного изображения до предоставления этого изображения в микропроцессор 24. Отметим, что на фиг. 2 также изображены устанавливаемый выбору интерфейсный элемент 20 технологических параметров и интерфейсная схема 22. Интерфейсный элемент 20 может быть датчиком или контроллером технологических параметров.

[0017] Как изображено на фиг. 1 и 2, здесь показан инфракрасный детектор 100. Детектор 100 выполнен с возможностью приема инфракрасного излучения 104, получаемого из промышленного процесса 10, изображенного на фиг. 1. Обнаруживаемое инфракрасное излучение формирует тепловое или инфракрасное изображение промышленного процесса. Это изображение образовано множеством участков, которые соответствуют разным областям в процессе. Инфракрасный детектор 100 предпочтительно является направленным и, как подробнее поясняется ниже, включает в себя множество отдельных инфракрасных датчиков. Эти датчики могут быть отдельными дискретными элементами или могут быть изготовлены в едином устройстве. Выходной сигнал из инфракрасного детектора 100 предоставляется в обрабатывающую схему 102, изображенную на фиг. 2, которая предоставляет обработанный выходной сигнал в микропроцессор 24. Например, обрабатывающая схема 102 может включать в себя усилительную схему, схему ослабления помех, аналого-цифровой преобразователь, схему сравнения и т.д. Выходной сигнал из обрабатывающей схемы 102 предоставляется в микропроцессор 24 в цифровом формате.

[0018] В одной возможной конфигурации, инфракрасный детектор 100 образован, по меньшей мере, из двух отдельных инфракрасных датчиков 120A и 120B, как изображено на фиг. 3. На фиг. 3 показан инфракрасный детектор 100, выполненный с возможностью формирования инфракрасного (или теплового) изображения, которое содержит только два пикселя, сформированные инфракрасными датчиками 120A и 120B. Каждый из этих двух пикселей соответствует участку инфракрасного изображения и измеряет инфракрасное излучение из двух мест 106A, 106B в рамках промышленного процесса 10. Инфракрасные датчики 120A и 120B выполнены с возможностью приема инфракрасного излучения 104A, B, которое проходит через устанавливаемую по выбору инфракрасную линзу, фильтр или другой элемент 130A, B, соответственно. В конфигурации, показанной на фиг. 3, датчики 120A и 120B образованы с помощью транзисторов 132A и 132B, чувствительных к инфракрасному излучению, соответственно, которые подключены к электрическому заземлению через резисторы 122A и 122B. Вместе с тем, изобретение может быть воплощено с помощью тепловых датчиков любого типа, включая термоэлементы, фотодиоды или другие. Транзисторы 132A и 132B подключены к положительному напряжению источника питания и предоставляют выходной сигнал в обрабатывающую схему 102, показанную на фиг. 2, после приема достаточного инфракрасного излучения 104A, B, чтобы «включить» транзисторы 132A, 132B. Хотя на фиг. 3 инфракрасный датчик изображен как воплощенный с помощью транзистора, возможно применение любого типа технологии измерения инфракрасного излучения. Примеры включают в себя чувствительные к инфракрасному излучению диоды, приборы с зарядовой связью (ПЗС), приборы на основе комплементарных структур металл-оксид-полупроводник (КМОП-структур) или другие приборы. В варианте осуществления согласно фиг. 3, показаны два отдельных датчика. Вместе с тем, датчики могут быть скомпонованы в одно- или двумерную матрицу или массив. Таким образом, захватываемое тепловое изображение можно получать с помощью только двух отдельных инфракрасных датчиков, при этом каждый датчик соответствует участку или области в пределах изображения, или может быть образован с помощью большего количества отдельных датчиков, чтобы сформировать матрицу или массив большего размера.

[0019] На фиг. 4 показана упрощенная принципиальная схема одной возможной конфигурации обрабатывающей схемы 102. В варианте осуществления, показанном на фиг. 4, обрабатывающая схема 102 образована с помощью компаратора 140, который принимает выходные сигналы от инфракрасных детекторов 120A и 120B. В конфигурации, показанной на фиг. 4, если выходные сигналы от детекторов 120A и 120B существенно различаются, то компаратор 140 выполнен с возможностью предоставления выходного сигнала высокого логического уровня в микропроцессор 24. Если это желательно, то можно воплотить устанавливаемую по выбору схему 142 смещения. В иллюстративном варианте осуществления, схема 142 воплощена с помощью резистора 144 и переменного резистора 146.

[0020] Во время работы, инфракрасные датчики 120A и 120B направлены (нацелены) на прием инфракрасного излучения 104A и 104B из разных мест 106A и 106B. Инфракрасные излучения из этих двух мест 106A, B затем сравниваются с помощью компаратора 140. В этом варианте осуществления, если дозы инфракрасного излучения из двух мест 106A, 106B отличаются более, чем на заранее определенную величину, в микропроцессор 24 предоставляется выходной сигнал. На основе этого выходного сигнала, микропроцессор 24 и/или обрабатывающая схема 102 работает как диагностирующая схема и идентифицирует диагностируемое состояние в промышленном процессе. В одном аспекте, сравнивая инфракрасные выходные сигналы из двух мест 106A, 106B, диагностирующая схема снижает вероятность ложного обнаружения диагностируемого состояния, например - из-за изменения окружающих условий. В одной возможной конфигурации, запоминающее устройство 26, изображенное на фиг. 2, хранит номинальную зависимость между инфракрасным излучением 104A, 104B, по меньшей мере, из двух мест 106A, 106B. Эта номинальная зависимость может быть линейной зависимостью, при этом сравнение можно проводить между инфракрасными выходными сигналами, а если разность между этими двумя инфракрасными выходными сигналами превышает порог, хранимый в запоминающем устройстве 26, микропроцессор 24 может выдавать выходной сигнал диагностируемого состояния. Вместе с тем, возможно и применение более сложных номинальных зависимостей, включая нелинейные зависимости, а также зависимости, которые включают в себя инфракрасные выходные сигналы из более чем двух мест. Помимо этого номинальная зависимость может быть основана на других состояниях в процессе таких, как технологические параметры процесса, которые измеряются, технологические команды, которые принимаются из контура 18 технологических параметров, и т.д. Таким образом, в некоторых случаях можно ожидать, что в течение некоторых периодов тепловая вариация между местами 106A, B будет изменяться конкретным образом, тогда как в течение других периодов времени проведения процесса такая вариация должна указывать диагностируемое состояние.

[0021] Конкретные места 106A, B можно выбирать по желанию. Например, это могут быть активные компоненты в процессе такие, как клапаны, соленоидные реле, электрические соединения, электродвигатели и т.д. Аналогичным образом, другие элементы, контроль которых возможен, включают в себя стыки, трубы, баки или другие емкости, зоны, в которых происходит сгорание, зоны, в которых происходит выхлоп, такие, как дымовые трубы, и т.д. Конкретная номинальная зависимость, используемая для сравнения, может изменяться со временем или с изменением других условий, а не обязательно является статической зависимостью. Диагностируемое состояние может быть любым состоянием, включая неизвестное состояние, может быть и указанием того, что: компонент перегрет; возникает нежелательное горение; из места происходит утечка водяного пара, газа или другой технологической текучей среды; произошло короткое замыкание; ослабло электрическое соединение или другая ситуация высокого сопротивления и т.д.

[0022] На фиг. 5 представлена упрощенная принципиальная схема еще одного возможного воплощения инфракрасного детектора 100. В варианте осуществления согласно фиг. 5, инфракрасный детектор 100 образован матрицей инфракрасных датчиков 120-1 … 120-N. Эта матрица может быть, например, одномерной линейной матрицей. В еще одной конфигурации, детектор 100 представляет собой двумерную матрицу, например, такую, которую можно найти в тепловизионной системе. Одним примером тепловизионной системы является тепловизионная камера Optrix PI-160. Как изображено на фиг. 5, тепловое излучение 104A, 104B из двух источников 106A, 106B, соответственно, направлены на разные места на датчике 100, вследствие чего активируются разные детекторы 120. Обрабатывающая схема 102 принимает информацию, связанную с интенсивностью теплового излучения, принимаемого каждым из детекторов 120. В одной конфигурации, каждый из детекторов 120 просто предоставляет выходной сигнал, если тепловое излучение, которое он принимает, превышает порог. В еще одном варианте осуществления, выходной сигнал от каждого из детекторов 120 является указывающим на интенсивность принимаемого инфракрасного излучения. Эта информация предоставляется в микропроцессор 24 посредством обрабатывающей схемы 102, которая содержит аналого-цифровой преобразователь. На основе этой информации, микропроцессор 24 может идентифицировать место тепловой аномалии. Микропроцессор 24 может идентифицировать диагностируемое состояние путем сравнения выходных сигналов одного или нескольких детекторов 120, направленных на первое место, с выходными сигналами одного или нескольких детекторов 120, направленных на второе место. На основе этого сравнения можно определить диагностируемое состояние, например, такое, как выделяющийся газ. Выходной сигнал от датчиков 120 может быть взвешен с помощью весовой функции, которая, по желанию, может быть или не быть линейной. Аналогичным образом, весовая функция может быть основана на других входных сигналах, включая информацию от других инфракрасных детекторов, информацию о технологических параметрах, информацию о командах процесса, измерения температуры, информацию о времени и дате и т.д.

[0023] На фиг. 6 показано изображение 150, генерируемое с помощью двумерной матрицы датчиков, такой, как показанная на фиг. 5. На фиг. 6 изображены четыре отдельные зоны A1, A2, A3 и A4. Изображена также зона большего размера, обозначенная символом Avg. Например, одна из областей A1-4 может соответствовать области в окрестности утечки 32, показанной на фиг. 1, а еще одна из зон может соответствовать другой области в промышленном процессе 10, например, той, где утечки газа нет. Микропроцессор 24 может вычислять средние значения, выдаваемые отдельными датчиками в пределах областей A1, A2, A3, A4 и Avg. На основе этих средних значений, разности температур ΔT1, ΔT2, ΔT3 и ΔT4 можно вычислить следующим образом:

ΔT1=A1-A2 Уравнение 1

ΔT2=A3-A4 Уравнение 2

ΔT3-A1-A4 Уравнение 3

ΔT4=A2-A3 Уравнение 4

На основе этих разностей температур можно вычислить максимальные отклонения ΔT в соответствии с уравнением 5:

МаxDev_ ΔT=Maximum(Stdev(ΔT1), Stdev(ΔT2), Stdev(ΔT3), Stdev(ΔT4)) Уравнение 5

[0024] Осуществляя контроль значения MaxDev_ ΔT, можно идентифицировать тепловые события. Например, на фиг. 7 представлен график зависимости шума (в градусах по Фаренгейту) от времени, иллюстрирующий среднеквадратическое отклонение температуры процесса в области, обозначенной символом Avg на фиг. 6, а также график MaxDev_ ΔT в соответствии с уравнением 5. В момент примерно 300 секунд на фиг. 7, происходит утечка водяного пара в изображении 150. Это вызывает большую вариацию в результате в вычисления MaxDev_ ΔT, как изображено на фиг. 7. Микропроцессор 24 может использовать это изменение для обнаружения наступления диагностируемого состояния.

[0025] Хотя вышеизложенное описание относится к сравнению температур в двух зонах в момент времени, для обнаружения вариаций температуры можно использовать любое количество зон. Кроме того, отдельные температуры, включая средние значения температур в пределах зон, а также выходные сигналы от отдельных датчиков (т.е. «пиксели»), можно взвешивать, усреднять или - по желанию - объединять иным образом. Помимо этого можно также получать разность времен между моментами получения различных пикселей.

[0026] В одном примере конфигурации, информацию, относящуюся к выходным сигналам от каждого из отдельных датчиков 120, можно передавать обратно в центральный пункт, такой, как пункт 16 управления, показанный на фиг. 1. В еще одном возможном варианте осуществления, обратно в пункт 16 управления передается набор урезанный информации. Например, такие наборы ограниченной информации включают в себя средние значения температур конкретных зон, только информацию из зон, представляющих интерес, или выбранных зон, информацию, относящуюся к сравнению уровней температуры с порогом, и т.д. В одном примере конфигурации, элемент 19, показанный в пункте 16 управления на фиг. 1, содержит дисплей для просмотра оператором. Изображения можно хранить в запоминающем устройстве, связанном с дисплеем 19, вследствие чего при обнаружении диагностируемого состояния дисплей 19 может отображать изображение, связанное с местом, где это состояние было обнаружено. Кроме того, область в пределах изображения можно идентифицировать на дисплее 19 на основе информации, предоставляемой устройством 12 по контуру 18 управления процессом. Это позволяет оператору получать визуализацию проблемной зоны без необходимости передачи изображения из устройства 12 по контуру 18 управления процессом, который может иметь ограниченные пропускные способности.

[0027] Инфракрасный детектор 100 и/или обрабатывающая схема 102 может находиться на расстоянии от устройства 12 и осуществлять связь с ним через информационное соединение. Это информационное соединение может представлять собой соединение любого подходящего типа, включая воплощенное методами проводной связи, например, USB-соединение, а также воплощенное методами беспроводной связи, включая беспроводные соединения согласно протоколам WirelessHART®, BlueTooth®, и т.д. Помимо этого инфракрасный детектор 100 и/или обрабатывающую схему 102 можно прикрепить к корпусу устройства 12 или выполнить как единое целое с корпусом устройства 12. В одной конфигурации, оператор может корректировать направление инфракрасного детектора 100 во время установки, чтобы направить детектор к желаемому месту. В еще одном возможном варианте осуществления, предусмотрены исполнительные механизмы для панорамирования или поворота, позволяющие инфракрасному детектору 100 перемещаться во время работы. В одной конфигурации, во время установки используется ручное устройство или аналогичное устройство, вследствие чего персонал монтажной службы может наблюдать тепловой выходной сигнал от детектора 100, гарантируя, что инфракрасный детектор 100 направлен желаемым образом.

[0028] Хотя данное изобретение описано со ссылками на предпочтительные варианты осуществления, специалисты в данной области техники поймут, что в рамках существа и объема притязаний изобретения в него можно внести изменения. Рассмотренный здесь компаратор содержит один тип из схемы аналого-цифрового преобразования. В том смысле, каком он употребляется в данном описании, термин «участок» или «область» относится к чему-то меньшему, чем полное изображение. В типичном случае, участок или область соответствует конкретному месту в рамках промышленного процесса. Тепловое изображение можно получать с помощью стационарного инфракрасного датчика или можно получать посредством перемещения инфракрасного датчика между несколькими участками или областями. В еще одном примере используют линзовый механизм, чтобы получить тепловое изображение от более одного участка или области. Идентификация диагностируемого состояния может быть основана на простом сравнении между областями, на зависимости, наблюдаемой в выходных сигналах датчиков из разных участков или областей, и т.д. Можно использовать простое сравнение с порогом, или более сложные конфигурации, включая, например, нейронные сети, или можно воплотить другую логику. Кроме того, определение диагностируемого состояния может быть основано на некотором дополнительном входном сигнале, таком, как технологический параметр. Помимо этого определение может быть основано на сравнении зависимости между участками теплового изображения, количество которых больше двух. Возможен контроль любого количества участков. Определение диагностируемого состояния также может зависеть от текущего момента времени, измеряемых технологических параметров, конкретного состояния, в котором находится процесс, и т.д. Можно осуществлять контроль статистических зависимостей между несколькими участками как тенденций. Диагностирующую схему, описанную здесь, можно воплотить в аппаратных средствах или программных средствах, причем сюда входят как аналоговые, так и цифровые воплощения. Например, возможно воплощение диагностирующей схемы либо в обрабатывающей схеме 102 или микропроцессоре 24, либо в обоих этих компонентах. В еще одном возможном варианте осуществления, информация о тепловом изображении передается в другое место, где находится диагностирующая схема.

Реферат

Группа изобретений относится к диагностике систем управления и контроля в промышленных процессах. Способ проведения диагностики с помощью полевого устройства и идентификации в ответ на это диагностируемого состояния в промышленном процессе, содержит этапы, на которых: измеряют инфракрасные излучения из места в промышленном процессе с помощью матрицы инфракрасных датчиков, содержащей множество инфракрасных датчиков; сравнивают выходной сигнал с первого участка матрицы датчиков с выходным сигналом со второго участка матрицы датчиков; в ответ на сравнение предоставляют выходной сигнал, указывающий диагностируемое состояние, на основе соотношения между выходным сигналом от первого участка матрицы датчиков и выходным сигналом от второго участка матрицы датчиков, определенного на этапе сравнения. Технический результат заключается в идентификации аномалий в промышленном процессе на основе тепловых изображений. 4 н. и 36 з.п. ф-лы, 7 ил.

Комментарии