Способ получения сорбента в полевых условиях и устройство для его реализации - RU2771413C1

Код документа: RU2771413C1

Чертежи

Описание

Группа изобретений относится к области получения сорбентов, а именно к технологиям получения сорбента на основе терморасширенного графита ТРГ-С (терморасширенный графит - сорбент), полученного из таких соединений внедрения (межслоевых соединений), как интеркалированные соединения графита (ИСГ) или интеркалированный графит (ИГ, продукт сольволиза ИСГ), называемый еще окисленным графитом (ОГ).

Изобретение может быть использовано:

• для ликвидации аварийных разливов жидкостей (нефти сырой, нефтепродуктов, в т.ч. нефтяных топлив, масел минеральных и синтетических, неорганических жидкостей) с поверхности почв и водоемов (в т.ч. при внесении под зеркало вод), с твердых поверхностей (асфальт, бетон и др.) в условиях промышленных предприятий, АЗС и т.д.;

• для избирательной сорбции эмульгированных органических веществ (нефтей, нефтепродуктов, масел и т.д.);

• для извлечения растворенных и находящихся в виде взвеси в воде токсичных неорганических и органических веществ;

• как основа (носитель бактерий) для создания биодеструктивного сорбента.

Большая потребность народного хозяйства в нефтепродуктах вызывает необходимость транспортировки значительных объемов нефти и ее производных. Это увеличивает риск крупномасштабных загрязнений в результате разгерметизации трубопроводов, цистерн, перевозимых автомобильным, железнодорожным и водным транспортом, емкостей хранения и другого технологического оборудования, наносящих существенный ущерб окружающей среде. Для очистки водной поверхности от нефтепродуктов и других углеводородных продуктов в настоящее время широко используется сорбент на основе терморасширенного графита, прекрасно адсорбирующий нефть и нефтепродукты при контакте с ними. Высокая удельная поверхность материала обеспечивает высокую сорбционную ёмкость - 1 грамм сорбента способен поглотить до 50-100 граммов нефтепродукта, а низкая плотность гарантирует плавучесть сорбента, в том числе и после его контакта с загрязняющими продуктами, что позволяет эффективно удалять сорбент с поверхности воды вместе с адсорбированными загрязняющими продуктами.

Применение графитового сорбента ТРГ-С регламентировано отраслевым стандартом ОСТ-153-39.0-026-2002 «Инструкция по применению терморасщепленного графитового сорбента для ликвидации разливов нефти», утвержденным Министерством Энергетики Российской Федерации приказом N 279 от 30.06.2003.

Однако малый удельный вес сорбента, составляющий 2-12 кг/м3, затрудняет перевозку сколько-нибудь значительного его количества, а для его производства на месте розлива нефти требуется применение специального и достаточно громоздкого оборудования.

Известные способы получения ТРГ основаны на воздействии термического удара при температуре 200°C - 1500°C (в зависимости от способа окисления (интеркалирования)), на порошок окисленного (интеркалированного) графита (ОГ-ИГ-ИСГ). При этом практически все способы терморасширения осуществляются в нагревательных установках, где, нагрев происходит с помощью внешнего источника энергии - электрических нагревателей, прямым пропусканием тока, газопламенным способом, индуктивным методом, плазмой, СВЧ или лазером.

В подавляющем большинстве нагревательные установки для получения ТРГ выполнены в стационарном исполнении. При этом некоторые варианты нагревательных установок могут быть выполнены в мобильном исполнении, например, на шасси автомобиля или борту плавсредства.

Из уровня техники известно устройство для получения терморасширенного графита (патент РФ №2118290, МПК: C01B 31/04, опубликован 27.08.1998), которое содержит вертикальную цилиндрическую футерованную камеру с двумя газовыми горелками, патрубком для подачи графитового продукта, подом с возможностью вертикального перемещения. Горелки установлены под углом L от 15 до 100° друг к другу, патрубок - в створе горелок. Температура в зоне слияния факелов - не менее 1000°C. Зольность полученного терморасширенного графита менее 2 мас.%, насыпная плотность 2-4 кг/м3, рН водной вытяжки 6,7-6,9, расход топливного газа - не более 0,2 м3/кг графита.

Установка, описанная в патенте РФ № 2134657 (МПК: C01B 31/04, опубликовано: 20.08.1999), представляет собой вертикальный трубчатый нагреватель, куда поступает двухфазный поток, состоящий из окисленного графита и воздуха, который смешиваясь подаётся в зону термического удара. Температура в зоне термического удара 950-1400°C. Скорость подачи двухфазного потока в нагреватель обеспечивает кольцевой режим течения. Минимальное время пребывания частиц в нагревателе 0,1-0,4 с. Расширенный графит охлаждают во время выноса из нагревателя по наклонному или горизонтальному трубопроводу за счет разрушения кольцевого и формирования дисперсного режима течения потока, обеспечивающего перемешивание. Степень расширения графита 25-150, насыпная плотность 1,7-1,9 кг/м3.

Известен способ получения терморасширенного графита (патент РФ №2648315, МПК: C01B 32/225, опубликован: 23.03.2018) в котором термообработку ОГ проводят с использованием оптоволоконного лазера постоянного действия с плотностью мощности 2⋅103-4⋅103 Вт/см2, при давлении 1-1,001 атмосферы, длиной волны 1-1,064 мкм в защитной среде, в качестве которой используют газообразный аргон.

Известен способ получения терморасширенного графита (Патент Республики Казахстан № KZ20316, МПК: С01В 31/04), где графит окисляют смесью кислоты и органического «восстановителя - теплоносителя». Термообработку и охлаждение осуществляют в газовых продуктах процесса окисления, с целью упрощения способа и увеличения степени расширения графита, процесс окисления, сушки и термообработки совмещен в одном закрытом реакторе. Получаемый термически расширенный графит имеет малый насыпной вес 1,8 кг/м3 и особую структуру, благодаря чему обладает высокой адсорбционной способностью.

Известен способ получения расширенного графита с использованием метода микроволнового (СВЧ) вспучивания (патент КНР № CN101891186, МПК: C01B 31/04, опубликован 18.01.2012) при котором дихромат калия растворяют в растворе смеси для нитрования, где массовое отношение дихромата калия к концентрированной азотной кислоте и концентрированной серной кислоте составляет 1:23,3:46; в условиях непрерывного перемешивания в раствор добавляют чешуйчатый графит размером 95 меш, содержащий 99% углерода, где он обрабатывается в течение 31 минуты при комнатной температуре при равномерном перемешивании, при этом массовое отношение дихромата калия к чешуйчатому графиту составляет от 1 до 8,3; полученный продукт промывают дистиллированной водой до тех пор, пока pH продукта не станет равным 7, затем продукт перекачивают и фильтруют, после чего помещают в печь для сушки при 60°C, а затем нагревают интеркалированный графит в микроволновой печи и извлекают расширенный графит. Способ получения расширенного графита удобен, энергосберегающий и эффективный, имеет преимущества мягких условий реакции и легкого химического производства, а также позволяет легко регулировать и контролировать весь производственный процесс и результаты, регулируя и контролируя мощность микроволн и время нагрева.

Известен способ получения графитового сорбента (патент РФ №2134155, МПК: B01J 20/06, B01J 20/20, B01J 20/30, опубликован: 10.08.1999) на основе модифицированного ТРГ, с повышенной сорбционной емкостью, по сравнению с простым ТРГ, путем термического расширения порошка окисленного графита (ОГ), который предусматривает предварительное перемешивание ОГ с порошком соединений железа, кобальта или никеля в органической жидкости для придания сорбенту магнитоактивных свойств. После равномерного распределения соединения металла в объеме смеси органическую жидкость отделяют, твердую фазу сушат до сыпучего состояния и далее проводят ее термическое расширение при температуре 900-1300°С. Полученный таким образом сорбент приобретает ферромагнитные свойства, высокую сорбционную емкость, малую насыпную плотность.

Все вышеперечисленные способы подразумевают производство расширенного графита в стационарных условиях и для доставки сверхлегкого сорбента к месту розлива нефтепродуктов и других токсичных веществ, требуют вместительного транспорта, зачастую повышенной проходимости. Таким образом, доставка сорбента может многократно превышать стоимость его производства.

Некоторые из известных установок для непрерывного производства ТРГ в комплекте с требуемым запасом топлива теоретически могут быть установлены на шасси автотранспортного средства, либо на борту плавсредства и использоваться для производства сорбента на месте техногенной катастрофы. Такой способ решения проблемы доставки сорбента к месту розлива более перспективен, однако, учитываю географию и климатические условия России также не всегда осуществим.

Известен способ получения сорбента, реализуя который получают углеродную смесь высокой реакционной способности (УСВР) (патент РФ №2163883, МПК: C01B 31/04, B01J 20/20, опубликован: 10.03.2001), взятый за прототип., включающий химическую обработку исходного графитосодержащего сырья по меньшей мере, одним галогенкислородным соединением, имеющим формулу MXOn, где: М - одно из химических веществ ряда: Н, NH4, Na, К; X - одно из химических веществ ряда: Cl, Br, J; а n=1-4; с последующим экзотермическим взрывным разложением соединений, инициированным путем или фотохимического, или электрохимического, или механического, или термохимического, или сонохимического, или прямого химического воздействия, с последующим инициированием автокаталитического процесса распада соединения. Взрывчатые вещества, названные инициирующими комплексами, вводятся в межслоевые пространства графита, инициируется их взрывообразное разложение и под воздействием микровзрывов происходит разрыв не только Ван-дер-Ваальсовых, но и ковалентных связей с образованием так называемой углеродной смеси высокой реакционной способности (УСВР), по сути являющейся терморасширенным графитом.

Данным патентом защищено устройство для осуществления процесса преобразования химически обработанного графита, которое содержит герметичный разъемный корпус, загрузочную емкость, приемный бункер, блок инициирования взрывного разложения и выходной патрубок. Загрузочная емкость и приемный бункер размещены внутри корпуса. В качестве блока инициирования могут быть использованы источник света, электроды, боек с приводом, нагреватель, источник ультразвуковых колебаний, сосуд, содержащий химическое инициирующее вещество.

При этом в патенте отмечено, что «процесс преобразования может осуществляться в любой емкости (сосуде и т.п.)…», что подтверждается видео процесса получения УСВР, которое можно посмотреть по ссылке https://youtu.be/Xk5BKaN4vK4.

Таким образом, согласно известному способу, процесс получения УСВР может быть проведен без применения специальных нагревательных установок, других устройств и дополнительных источников энергии, что делает возможным проведение процесса в полевых условиях.

Существенными недостатками описанных способа и устройства являются нестабильность предлагаемых для их реализации составов, выраженная в многовариантности инициации процесса разложения - расширения, а также взрыво- и пожароопасность, токсичность, коррозионная активность как исходных составов, так и получаемых продуктов разложения. Это приводит к существенному усложнению устройства, делает его более громоздким в связи с необходимостью нейтрализации приведенных выше вредных факторов. При этом возникают ограничения использования его в стационарных и полевых условиях.

Наиболее близким к заявляемому способу является способ получения углеродной смеси высокой реакционной способности (патент РФ №2412899, МПК: C01B 31/04, B01J 20/20, опубликован 27.02.2011), принятый за прототип, заключающийся в получении химическим способом сорбентов для сбора аварийно разливающихся жидких углеводородов, в том числе с поверхности воды. Твердые взрывчатые вещества, состоящие из окислителя и восстановителя, расплавляют, смешивают расплав с окисленным графитом, формируют из полученной смеси в процессе ее остывания твердые гранулы или брикеты. Твердые гранулы или брикеты с запалами после их изготовления герметизируют. Перед инициированием экзотермической химической реакции снимают герметизирующую оболочку-упаковку, проводят инициирование начала экзотермической химической реакции путем поджига запалов, размещенных в отверстиях-каналах гранул или брикетов. Изобретение не предусматривает использование специальных генерирующих установок-реакторов непосредственно на месте применения сорбентов. Способу присущи следующие недостатки:

- брикетированные или гранулированные композиции состоят из окислителя (предпочтительно, селитры), восстановителя и ТРГ поэтому они являются взрывоопасными в обычных условиях при механическом (удар, трение) и электрическом воздействии (электростатический разряд);

- при расплавлении за счет приложения высоких температур взрывное разложение становится еще более вероятным;

- ТРГ, полученный из ИГ, интеркалированного серной кислотой, будет взаимодействовать с селитрой, разрушая исходный состав композиции и меняя ее свойства. То есть предлагаемое устройство ограничивает применение в нем наиболее известных видов интеркалированного графита;

- селитры хорошо поглощают влагу, вероятность попадания которой при расплавлении и остужении брикетов и гранул весьма вероятна. Влага приведет к гидролизу селитры, а полученные в результате примеси могут спровоцировать неконтролируемое разложение при хранении. Однако изоляция окислителя от ТРГ и восстановителя не предусмотрена.

Задача, на решение которой направлена заявляемая группа изобретений состоит в:

1. создании безопасного и эффективного способа производства ТРГ сорбента в полевых условиях, непосредственно в месте ликвидации аварийного разлива химических загрязнителей, таких как нефти, нефтепродукты, синтетические и неорганические жидкости, без использования нагревательных установок и дополнительных источников энергии;

2. разработке устройства для реализации данного способа, имеющего небольшие размер и вес, легко переносимого человеком и способного произвести большой объём ТРГ-сорбента без применения нагревательных установок и сколь-нибудь значительных источников энергии, с обеспечением долговременного хранения, безопасного транспортирования и применения на местах розлива нефти, нефтепродуктов и других токсичных веществ.

Технический результат, достигаемый заявляемой группой изобретений заключается в получении порошкообразного сорбента на основе терморасширенного графита (ТРГ-С), обладающего низкой насыпной плотностью и высокой сорбционной ёмкостью.

Дополнительный технический результат достигаемый группой изобретений состоит в исключении токсичности и коррозии, обеспечении легкости и безопасности погрузки, выгрузки, хранения и доставки. Это в целом обеспечивает экономию пространства транспортного средства в связи с компактностью и простотой устройства, а также снимает все ограничения для использования его в полевых условиях.

Указанный технический результат достигается тем, что в способе получения сорбента на основе терморасширенного графита (ТРГ-С) в полевых условиях, в качестве устройства для преобразования графита используют сорбентную шашку, состоящую из двух сообщающихся ёмкостей, герметичных по отношению к окружающей среде, одна из ёмкостей заполнена графитом и нагревательной смесью. Эта ёмкость снабжена легко сбрасываемой в процессе образования ТРГ крышкой за счет воздействия на крышку давления газов, образующихся в процессе образования ТРГ. В другой ёмкости расположен по меньшей мере один элемент, инициирующий взаимодействие графита и нагревательной смеси, представляющий собой электрический или термический запал, соединённый с автономным источником тока (например, пальчиковые батарейки, компактный электрический аккумулятор и т.п.), расположенным в шашке, или мобильным источником тока (например, автомобильный аккумулятор и т.п.), соединяемым с шашкой. Источники тока необходимы для срабатывания запала. Ёмкости выполнены из материала, инертного по отношению к заполняющим их веществам. Нагревательная смесь (НС) содержит компоненты, высокоэкзотермическая реакция между которыми обеспечивает быстрое выделение тепла, необходимого для расширения ИГ с целью получения ТРГ. Инициирование реакции между компонентами НС производится электрическим или термическим запалом. Графит и нагревательная смесь размещены внутри герметичной ёмкости послойно, а инициирующий элемент установлен с возможностью контакта с нагревательной смесью. В качестве графита использован интеркалированный графит, а в качестве нагревательной смеси - состав, обеспечивающий протекание высокоэкзотермической реакции между её компонентами, при этом соотношение интеркалированного графита и нагревательной смеси составляет от 9,5:0,5 до 1:2. Заполнение устройства реакционными компонентами осуществляют в месте производства и/или базового хранения реакционных компонентов: интеркалированного графита и нагревательной смеси. После этого подготовленные устройства транспортируют к месту применения.

Получение ТРГ-сорбента осуществляют непосредственно на месте применения, в полевых условиях для чего инициируют высокоэкзотермическую реакцию между компонентами нагревательной смеси при помощи электрического и/или термического запала. Протекающая в устройстве реакция приводит к получению порошкообразного сорбента на основе терморасширенного графита (ТРГ-С), обладающего низкой насыпной плотностью и высокой сорбционной ёмкостью.

Для предотвращения раздувания ветром получаемого сорбента ТРГ-С процесс инициирования экзотермической реакции в устройстве может проводиться под водой, на воздухе в любой емкости - бочке, в палатке, в подвешенном мешке из термостойкой ткани и т.д.

Для предотвращения возгорания нефтепродуктов и их испарений процесс инициирования экзотермической реакции в устройстве может проводиться как под водой, так и на воздухе в закрытой ёмкости с предварительным её заполнением огнетушащим аэрозолем или газом.

Данный способ генерирования сорбента ТРГ-С обеспечивает процесс быстрого термического расширения интеракалированного графита за счет протекания высокоэкзотермической реакции между компонентами нагревательной смеси, входящими в состав устройства. В результате термического расширения формируется состав с высокоразвитой поверхностью, обеспечивающей его повышенную сорбционную способность.

Устройство для получения сорбента в полевых условиях выполнено в виде сорбентной шашки, состоящей из двух сообщающихся ёмкостей, герметичных по отношению к окружающей среде, одна из ёмкостей заполнена интеркалированным графитом (ОГ, ИГ, ИСГ) и нагревательной смесью (НС). В ёмкость вмонтирован или прикреплён к стенке ёмкости с внутренней стороны инициирующий элемент, в качестве которого может выступать электрический или термический запал, соединённый с автономным или мобильным источником электрического тока.

Инициирующий элемент должен быть закреплён на герметичной ёмкости, заполненной реакционными компонентами, таким образом, чтобы обеспечивался контакт запала и нагревательной смеси, в целях инициирования, высокоэкзотермической реакции в ёмкости, заполненной реакционными компонентами.

Для получения сорбента в соответствии с заявляемой группой изобретений может использоваться интеркалированный графит, полученный известным способом по механизму внедрения ионов и молекул в кристаллическую решетку графита, в том числе модифицирования его различными соединениями, такими как соединения железа, кобальта, никеля и др., заполняя при этом межслоевое пространство графита. В результате термообработки интеркалированного графита за счет образования газообразных продуктов между графитовыми слоями возникает внутрислоевое давление и газопаровая фаза выходит из графитовой матрицы, как вдоль графитового слоя, так и перпендикулярно к нему. В результате происходит разрыв и подвижка графитовых слоев, расстояние между монослоями увеличивается в несколько раз, по сравнению с исходной матрицей и образуется новая структура - терморасширенный графит.

В качестве нагревательной смеси используют вещества или составы, обеспечивающие протекание высокоэкзотермической реакции. Подобная комбинация составляющих обеспечивает сверхбыстрое нагревание интеркалированного графита с образованием ТРГ за счет резкого выделения тепла при взаимодействии компонентов нагревательной смеси, инициированного электрическим и/или термическим запалом. Соотношение интеркалированного графита и нагревательной смеси в устройстве (сорбентной шашке) может находиться в пропорции от 9,5:0,5 до 1:2. Конкретный выбор соотношения зависит от вида ИГ, способов заполнения сорбентной шашки, величины подаваемого инициирующим элементом напряжения, поскольку для одних видов ИГ требуются более высокие затраты энергии на процесс терморасширения, а для других видов ИГ - затрат энергии требуется меньше. Применение ИГ более 9,5 частей на 0,5 частей НС приводит к снижению температуры реакции и получению ТРГ-С с высокой насыпной плотностью. Применение ИГ менее 1 части на 2 части НС приводит к излишней интенсификации процесса, единовременному выделению большого объёма парогазовой фазы и как следствие - выносу непрореагировавших, нерасширенных частиц ИГ из зоны реакции, что приводит к снижению качества сорбента.

Для обеспечения длительного хранения устройства получения сорбента в различных климатических условиях частицы графита и/или нагревательной смеси могут быть «капсулированы», т.е. покрыты химически стойким инертным материалом, например, парафином, стеариновой кислотой и т.д., либо изолированы друг от друга, например, послойно, материалом, инертным по отношению к каждому из компонентов шашки. В качестве инертного материала могут быть использованы полиэтилен, полипропилен, картон и т.п. Применяемые для разделения компонентов материалы должны разлагаться в условиях получения ТРГ (в процессе осуществления экзотермической реакции). Применение инертных разделительных или изолирующих материалов с низкой температурой плавления сохраняет характеристики насыпной плотности и сорбционной емкости получаемого сорбента в тех же пределах, что и в случае с некапсулированными или неизолированнными частицами графита и/или нагревательной смеси, но при этом в несколько раз увеличивается время хранения сорбентной шашки.

Сорбентная шашка может быть сформирована из горизонтальных слоев графита и нагревательной смеси, а также в виде конструкции «труба в трубе» (вертикальное расположение слоёв ИГ и НС), при этом трубы выполнены из инертного по отношению к компонентам шашки материала.

Слои графита и нагревательной смеси могут размещаться в емкости устройства в любой последовательности при соблюдении указанной пропорции их соотношения от 9,5:0,5 до 1:2.

Изобретение поясняется следующими чертежами:

На фиг. 1 схематически изображён вариант выполнения устройства, при котором НС и ИГ расположены слоями (один слой каждого реакционного компонента).

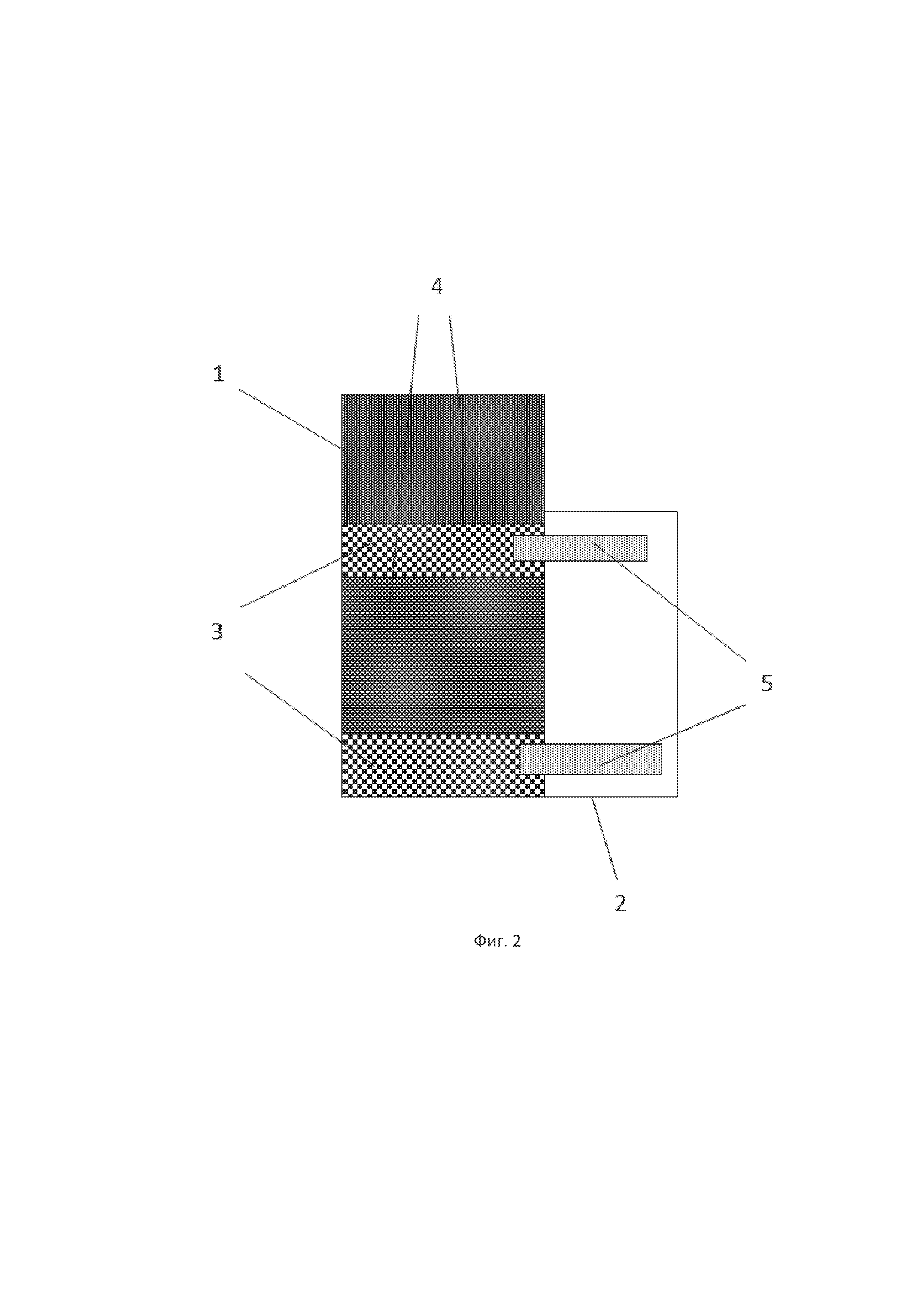

На фиг. 2 изображен частный случай выполнения устройства по варианту фиг. 1 с расположением НС и ИГ в несколько чередующихся слоёв. Допускается различное чередование слоев. Например, НС-ИГ-НС-ИГ и т.д.; ИГ-НС-ИГ-НС и т.д.

На фиг. 3 изображён вариант выполнения устройства, при котором НС и ИГ расположены по типу конструкции «труба в трубе». Допускается помещение ИГ в трубку большего диаметра, а НС - меньшего диаметра.

Устройство содержит герметичную ёмкость 1 заполненную реакционными компонентами: нагревательная смесь 3 и порошок 4 интеркалированного графита, соединенную с малой герметичной ёмкостью 2, содержащей по меньшей мере один инициирующий элемент, состоящий из электрического или термического запала 5 и источника подвода энергии (на чертеже отсутствует), при этом ёмкости 1 и 2 сообщаются посредством запала 5.

Устройство, приведённое на фиг. 1 состоит из двух сообщающихся ёмкостей 1 и 2, герметичных по отношению к окружающей среде. Ёмкость 1 содержит слой нагревательной смеси (НС) 3 и интеркалированного графита (ИГ) 4. Ёмкость 2 содержит инициирующий элемент, состоящий из электрического или термического запала 5, соединенного с автономным или мобильным источником энергии.

Нагревательная смесь (НС) - это порошок, который после инициирующего воздействия позволяет разогреть ИГ до требуемой температуры в течение секунд. Запал (запалы) 5 находится в контакте с нагревательной смесью, находящийся в ёмкости 1. Эта система позволяет инициировать высокоэкзотермическую реакцию между компонентами НС. В результате реакции выделяется тепло, необходимое для быстрого разогрева ИГ до температуры, обеспечивающей быстрое образование ТРГ из ИГ.

Устройство, изображённое на фиг. 2, состоит из двух сообщающихся ёмкостей 1 и 2, герметичных по отношению к окружающей среде. Ёмкость 1 содержит чередующиеся слои НС 3 и ИГ 4. Ёмкость 2 содержит несколько инициирующих элементов, представляющих собой электрический или термический запал 5, соединённый с автономным источником энергии (на чертеже отсутствует), при этом каждый запал 5 находится в контакте с соответствующим слоем НС 3. Возможно различное варьирование слоев ИГ и НС.

Устройство, изображённое на фиг. 3, типа труба в трубе, состоит из двух сообщающихся ёмкостей 1 и 2, герметичных по отношению к окружающей среде. Ёмкость 1 выполнена по типу «труба в трубе». В межтрубное пространство (пространство между трубой большего диаметра и трубой меньшего диаметра) помещена НС 3, а в трубу меньшего диаметра помещён ИГ 4. Но возможен и обратный вариант расположения реакционных компонентов, при соответствующем закреплении инициирующего элемента, обеспечивающем контакт НС 3 и запала 5. Инициирующий элемент, представляющий собой запал 5, соединенный с автономным или мобильным источником тока (на чертеже отсутствует), расположен в ёмкости 2. Трубы выполнены из инертного материала по отношению к компонентам, размещенным в них.

Устройство для реализации способа получения сорбента в полевых условиях работает следующим образом. Автономный или мобильный источник электроэнергии (на чертежах не указан) приводят в контакт с запалом 5, который, воспламеняясь инициирует высокоэкзотермическую реакцию между компонентами нагревательной смеси 3. Выделяющееся при этом тепло передается с большой скоростью интеркалированному графиту 4, который в результате термического удара быстро расширяется с образованием терморасширенного графита, представляющего собой порошкообразный сорбент, обладающего низкой насыпной плотностью и высокой сорбционной ёмкостью.

Элементы устройства: ёмкости 1 и 2 при осуществлении экзотермической реакции разлагаются (сгорают). При этом степень расширения ИГ при образовании ТРГ составляет не менее 200 раз.

Сущность заявляемой группы изобретений иллюстрируется следующими примерами.

Пример 1. Готовили нагревательную смесь (НС) из порошков нитрата калия и металлического магния в соотношении 60/40 (по весу). Ее засыпали в трубку из картона диаметром 20 мм и высотой 70 мм и слегка вручную уплотняли пестиком. Затем в трубку засыпали интеркалированный графит (ИГ), полученный по серной технологии и так же вручную уплотняли. Весовое соотношение в трубке ИГ/НС = (1,5:1). Инициирование экзотермической реакции между нитратом калия и магнием осуществляли путем разогрева нихромовой проволоки из сплава Х20Н80 (диаметр 1 мм), имеющей длину 65 мм, и подсоединенной к автономному источнику тока с напряжением 5 В. Выделяющееся в процессе реакции между компонентами НС тепло обеспечивало быстрый разогрев ИГ до температуры выше 900°С и образование порошка ТРГ-С с низкой насыпной плотностью 3,8 г/литр и высокой сорбционной емкостью по нефти 98 г/г (определена по ГОСТ 33627 2015) за время 12 секунд. В диапазоне соотношений ИГ/НС от 9,5:0,5 до 1:2 результаты испытаний были аналогичны.

Пример 2. Приготовление устройства для получения сорбента проводили по условиям примера 1. Отличие примеров друг от друга состояло только в том, что соотношение ИГ/НС составляло 1:2,5, то есть выходило за рамки заявляемого диапазона. Для обеспечения выбранного соотношения ИГ и НС подбирались необходимые диаметры трубок. Время завершения образования ТРГ-С составляло 3 секунды. Образовавшийся порошок ТРГ-С имел достаточно высокую насыпную плотность 21,2 г/л, причем в ТРГ-С наблюдались включения ИГ, не подвергшегося терморасширению, а сорбционная емкость по нефти составляла лишь 48,2 г/г.

Пример 3. Приготовление устройства проводили по условиям примера 1. Отличие примеров друг от друга состояло только в том, что соотношение ИГ/НС составляло 9,75:0,25, что говорит о повышенном содержании ИГ по сравнению с заявленным соотношением. Время завершения образования ТРГ-С составляло 8 минут. Образовавшийся порошок ТРГ-С имел насыпную плотность 61,6 г/л (в ТРГ-С наблюдалось весьма существенное наличие ИГ, не подвергшегося терморасширению), сорбционную емкость по нефти 15,4 г/г.

Пример 4. Готовили НС из дымного пороха, состоящего из 75% калиевой селитры, 15% угля; 10% серы. Засыпали НС (порох) во внешнюю картонную трубку высотой 70 мм конструкции «труба в трубе»; а во внутреннюю картонную трубку ИГ в расчетном количестве, обеспечивающим соотношение ИГ/НС, равным 2,3:1, слегка вручную уплотняя. Диаметры внешней и внутренней трубок подбираются при сохранении их высоты, чтобы обеспечить необходимое весовое соотношение НС и ИГ. Инициирование реакции осуществляли также как в примере 1. Время образования ТРГ-С составило 14 секунд. В данном случае насыпная плотность получилась 4,5 г/литр и сорбционная емкость по нефти 96 г/г.

Пример 5. Данный пример иллюстрирует получение модифицированного ТРГ. Готовили НС из дымного пороха, состоящего из 75% калиевой селитры, 15% угля; 10% серы. Засыпали порох (НС) во внешнюю картонную трубку высотой 70 мм конструкции «труба в трубе»; а во внутреннюю картонную трубку ИГ в расчетном количестве, обеспечивающем соотношение ИГ/НС, равным 8:1, слегка вручную уплотняя. Диаметры внешней и внутренней трубок подбираются при сохранении их высоты, чтобы обеспечить необходимое весовое соотношение НС и ИГ. В эксперименте использовали ИГ, предварительно смешанный с порошком оксида никеля в органической жидкости. Инициирование реакции осуществляли так же, как в примере 1. Время образования ТРГ составило 11 секунд. В данном случае насыпная плотность получилась 2,5 г/литр и сорбционная емкость по нефти 100 г/г.

Таким образом, заявляемые способ и устройство позволяют быстро и безопасно в полевых условиях получить большой объем сорбента на основе ТРГ с высокой сорбционной емкостью и оптимальной насыпной плотностью без применения нагревательных установок и дополнительных источников энергии.

Реферат

Группа изобретений относится к химической промышленности и охране окружающей среды и может быть использована при изготовлении сорбентов для ликвидации аварийных разливов жидкостей, избирательной сорбции эмульгированных органических веществ, а также основы для биодеструктивных сорбентов. Сорбент на основе терморасширенного графита (ТРГ) получают в полевых условиях в устройстве, состоящем из двух сообщающихся ёмкостей 1 и 2, герметичных по отношению к окружающей среде. Ёмкость 1 содержит интеркалированный графит 4 и нагревательную смесь 3 в массовом соотношении от 9,5:0,5 до 1:2. В ёмкости 2 расположен по меньшей мере один элемент 5, инициирующий высокоэкзотермическую реакцию между компонентами нагревательной смеси, представляющий собой электрический и/или термический запал, установленный с возможностью контакта с компонентами нагревательной смеси. В результате воздействия тепла этой реакции интеркалированный графит преобразуется в ТРГ. Инициирование указанной реакции можно проводить под водой, на воздухе в закрытой ёмкости для защиты от ветра или в закрытой ёмкости, которую предварительно заполняют огнетушащим аэрозолем или газом, предотвращающим возгорание нефтепродуктов и их испарений. Интеркалированный графит и нагревательная смесь могут быть размещены внутри содержащей их ёмкости послойно, а инициирующий элемент установлен с возможностью контакта запала со слоем нагревательной смеси, при этом количество инициирующих элементов соответствует количеству слоёв нагревательной смеси. Слои могут быть отделены друг от друга инертным по отношению к ним материалом. Слои интеркалированного графита и нагревательной смеси могут быть расположены по типу конструкции «труба в трубе», при этом трубы должны быть выполнены из материала, инертного по отношению к наполняющим ёмкость компонентам. Запал может быть соединён с автономным и/или мобильным источником тока. Для повышения сорбционной ёмкости может быть использован модифицированный интеркалированный графит. Частицы нагревательной смеси могут быть капсулированы инертным по отношению к ним материалом, разлагающимся в процессе протекания указанной реакции. Полученный сорбент имеет низкую насыпную плотность и высокую сорбционную ёмкость. Устройство является компактным и простым, что экономит пространство транспортного средства, и может быть использовано в полевых условиях без ограничений. 2 н. и 13 з.п. ф-лы, 3 ил., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Устройство для получения термически расщепленного графита

Способ получения терморасширенного графита

Комментарии