Способ получения терморасширенного графита - RU2690449C1

Код документа: RU2690449C1

Чертежи

Описание

Известен способ получения терморасширенного графита (ТРГ) путем последовательной интеркаляции графитового порошка серной кислотой с добавлением сильных окислителей типа HNO3, K3Cr2O7, K2MnO4, и др., с последующей термообработкой при температуре 900-1100°С [1].

Недостатком данного способа является высокое остаточное содержание адсорбированных на структуре продукта соединений серы и воды, ухудшающих адсорбционную способность модифицированного графита, а так же сложность процесса. Большое количество примесей, в том числе токсических, делает получаемый материал непригодным для использования в экологических целях.

Известен способ получения терморасширенного графита, по которому в электролизер помещают графитовые частицы и 20-58%-ный водный раствор азотной кислоты. Проводят электрохимическую обработку графитовых частиц в одну или более стадий при постоянном анодном потенциале с сообщением количества электричества не менее 50 мА⋅ч/г графита. При этом предварительную стадию электрохимической обработки осуществляют при потенциале 2,1-2,5 В, в течение 10-600 с, а основную - при потенциале 1,5-1,8 В, в течение 3-7 ч. Полученный продукт промывают водой, сушат и подвергают термообработке при температуре 750-900°С [2].

Недостатком данного способа является сложность производства материала в промышленных масштабах, вызванная необходимостью применения электролизера, а так же значительные энергозатраты вызванные использованием постоянного электрического тока для вспенивания графита.

Наиболее близким по технической сущности и достигаемому результату к заявленному является способ получения терморасширенного графита, в соответствие с которым графитовый порошок интеркалируют 30-62%-ной хлорной кислотой, при этом соотношение графитового порошка к массе хлорной кислоты составляет 1:0,15-1:0,5. После чего полученную смесь без предварительной выдержки помещают в термокамеру, нагревают до 100-200°С и выдерживают при этой температуре 2-15 мин, под давлением 0,4-1,2 атм [3].

В результате реализации способа полученный ТРГ характеризуется следующими свойствами: насыпной плотностью 0,007 г/см3, удельной поверхностью 900-1100 м2/г и сорбционной емкостью по нефтепродуктам 75-80 г/г.

Недостатком известного способа является сложность технологического процесса термообработки, относительно невысокая степень терморасширения графита и, соответственно, его низкая сорбционная емкость.

Задачей изобретения является разработка такого способа получения ТРГ, при котором достигается повышение степени расширения графита, улучшение его сорбционных свойств, а так же упрощение технологии его производства.

Поставленная задача решается согласно изобретению тем, что в способе получения терморасширенного графита, включающем интеркаляцию 30-62%-ной хлорной кислотой графитового порошка с последующим нагревом смеси, согласно заявленному изобретению введены новые существенные признаки, а именно: отношение массы графитового порошка к массе хлорной кислоты составляет 1:0,6-1:0,85, процесс интеркаляции осуществляют в два этапа: на первом из которых производят смешение до получения однородной консистенции смеси, а на втором этапе, до нагрева, полученную смесь выдерживают в течение 5-8 часов. При этом нагрев производят в температурных пределах 450-650°С.

Готовый продукт имеет рассыпчатую, гомогенную структуру, низкое значение насыпной плотности и высокое - площади удельной поверхности, химическая чистота позволяет использовать его в качестве сорбента для очистки воды.

ПРИМЕРЫ

Учитывая что эффективность получения ТРГ, пригодного для очистки воды, в первую очередь определяется следующими показателями: удельная поверхность, насыпная плотность и степень терморасширения, то критерием проведения всех опытов являлось получения материала со следующими свойствами:

Насыпная плотность 0,0018- 0,003 г/см3

Удельная поверхность 1900-2000 м2/г

Степень терморасширения 98-100%.

Пример 1. Определяем оптимальное соотношение компонентов: графитовый порошокхлорная кислота, в масс. %. Проводят несколько серий опытов изменяя соотношение в пределах 0,5-0,9. Смешение компонентов является первым этапом интеркаляции, заключающемся во внедрении молекул и ионов хлорной кислоты между слоями кристаллической решетки графита. Оптимальное соотношение компонентов позволяет достичь равномерного смачивания всей поверхности графитового порошка кислотой и достичь максимальной эффективности интеркаляции.

В результате проведенных испытаний было определено оптимальное соотношение компонентов графитовый порошок, хлорная кислота в масс. %: 1:0,6-1:0,85. При меньшем количестве кислоты не удается достичь равномерного смешения компонентов, т.к. часть графитового порошка не смачивается кислотой и, как следствие этому, не участвует в процессе интеркаляции. Напротив, большее количество кислоты ведет к нерациональному использованию дорогостоящего компонента, поскольку в смеси появляется значительная доля свободной кислоты не участвующей в процессе интеркаляции.

Пример 2. Определяем оптимальное и необходимое время выдержки полученной однородной смеси. Проводят несколько серий опытов измеряя соотношение в пределах 4-9 часов. В процессе производства ТРГ после смешения компонентов до однородной консистенции начинается процесс интеркаляции в ходе которого внедренная к структура графита кислота приводи к увеличению межслоевого расстояния углеродной матрицы. При последующем нагреве кислота переходит к газообразное состояние и вызывает разрыв и подвижку слоев, что приводит к терморасширению графита. По достижении максимального заполнения графитовой матрицы, продолжающиеся процессы интеркаляции постепенно приводят к возникновению эффектов переокисления за счет которых образуются макродефекты в структуре графита. В результате при последующем нагреве через эти дефекты происходит выход свободного газа, несовершившего работу по разрыву графитовых слоев, что в свою очередь снижает степень терморасширения.

С целью выявления оптимального времени интеркаляции, соответствующего максимальному заполнению графитовой матрицы кислотой, не приводящее к переокислению графита и ухудшению качества конечных образцов осуществляют контроль процесса электрохимическим методом путем замера потенциала погруженных в графит электродов. Интеркаляция считается завершенной по прекращению роста потенциала. В ходе испытаний приготовленная согласно примеру 1 смесь, с оптимальным соотношением компонентов, выдерживалась в течение 9 часов. Через каждый 30 минут производился замер потенциала, отбор пробы с последующим нагревом в муфельной печи при температуре 500°С. Затем образец ТРГ вынимали из печи, охлаждали и изучали его свойства в соответствие с принятыми критериями. Результаты опытов приведены на фиг. 1.

В результате проведенных испытаний было определено оптимальное время процесса интеркаляции, при котором удается получить ТРГ с заданными свойствами: 5-8 часов. При меньшем времени технологического процесса получаемые после нагрева образцы имеют высокую насыпную плотность и низкое качество. Малая степень терморасширения указывает на то, что интеркаляция не завершена и не вся графитовая матрица наполнена кислотой. Напротив, при большей длительности процесса интеркаляции наблюдается постепенное ухудшение качества терморасширенного графита, указывающее на нестабильность соединения в течение длительного времени.

Пример 3. Определяют оптимальные температурные пределы термообработки. Проводят несколько серий опытов с интеркалированным графитом, полученным в примере 2, изменяя температуру нагрева в пределах 300-750°С в муфельной печи. После термообработки образцы ТРГ вынимали из печи, охлаждали и изучали его свойства в соответствие с принятыми критериями. Результаты опытов приведены на фиг. 2.

В результате проведенных испытаний была определена оптимальная температура термообработка, находящаяся в пределах 450-650°С. Терморасширение образцов начинается при температуре в 350°С и выше. При меньшем значении температуры не удается терморасширить интеркалированный графит. Напротив, большее значение температуры приводит к чрезмерной деструкции образцов ТРГ. Полученные материалы имеют высокую насыпную плотность и низкое качество.

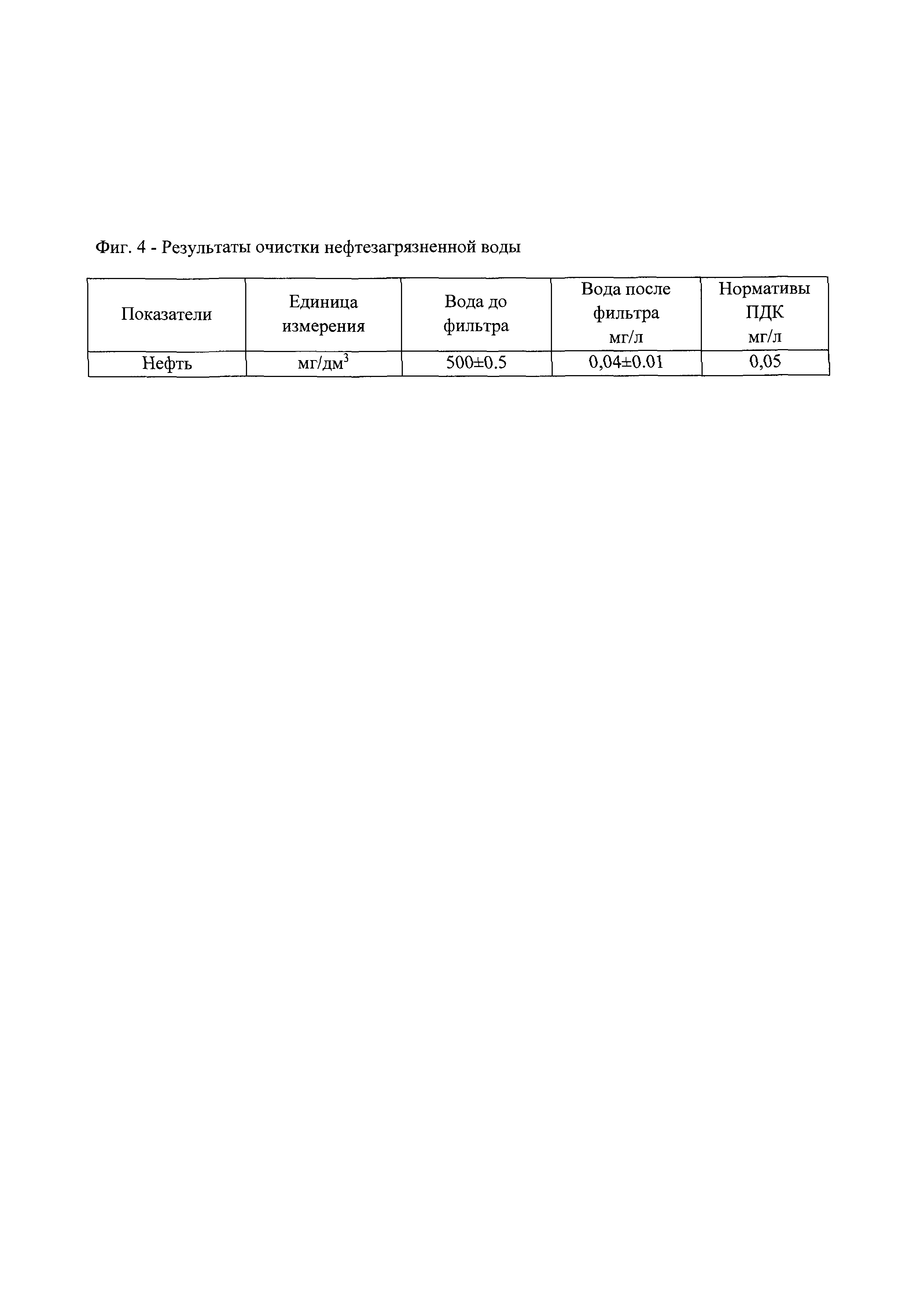

Пример 4. С целью анализа эффективности работы сорбента были проведены эксперименты на напорном фильтре, в которых оценивалась способность ТРГ, полученного в соответствии с заявленным способом очищать питьевую и нефтезагрязненную воду до установленных нормативами качества. В фильтре предусмотрена очистка воды в восходящем направлении. Результаты испытаний представлены на фиг. 3 и 4. Приведенные результаты свидетельствуют о том, что терморасширенный, полученный в соответствии со способом согласно настоящему изобретению, имеет высокие сорбционные характеристики, что обеспечивает высокую степень очистки воды от органических соединений напорными фильтрами, использующими в качестве загрузки данный материал.

Источники информации

1. Есин О.А., Гельд П.В. Физическая химия пирометаллургических процессов, М., 1950, с. 250;

2. Патент РФ №2233794, кл. C01B 31/04, С25В 1/00, опубл. 10.08.2004, бюл. №22;

3. Патент РФ №2237011, кл. С01В 31/04, опубл. 27.09.2004, бюл. №27,

Реферат

Изобретение относится к технологии получения углеграфитовых материалов, в частности к способу получения терморасширенного графита, который может быть использован в качестве фильтрующего материала при очистке питьевых вод и сточных вод, загрязненных маслами и нефтепродуктами. Способ включает интеркаляцию 30-62%-ной хлорной кислотой графитового порошка с последующим нагревом смеси. Отношение массы графитового порошка к массе хлорной кислоты составляет 1:0,6-1:0,85. Процесс интеркаляции осуществляют в два этапа: на первом из которых производят смешение до получения однородной консистенции смеси, а на втором этапе, до нагрева, полученную смесь выдерживают в течение 5-8 часов. При этом нагрев производят в температурных пределах 450-650°С. Обеспечивается повышение степени расширения графита, улучшение его сорбционных свойств и упрощение технологии его производства. 1 з.п. ф-лы, 4 ил., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения терморасширенного графита

Комментарии