Диск для сельскохозяйственной машины - RU2520668C2

Код документа: RU2520668C2

Чертежи

Описание

Изобретение относится к диску для сельскохозяйственной машины, выполненному согласно ограничительной части п.1 формулы изобретения.

Предпосылки создания изобретения

Использование дисков различного вида в сельскохозяйственных машинах известно давно, при этом для обработки почвы желательным образом диски часто устанавливают под некоторым углом. Часто слабым местом оказываются подшипники, поскольку они испытывают большую нагрузку. Часто бывает трудно изготовить достаточно прочный и износостойкий подшипник, который при этом остается довольно компактным. Часто конструктивная высота подшипника, если смотреть на него в направлении его центральной оси, слишком велика. Кроме того, на практике трудно изготовить диск со ступицей или втулкой при малой осевой конструктивной высоте. Поэтому достижение желательного осевого размера представляет собой проблему. Очевидно, что легче изготовить достаточно прочный подшипник, если можно увеличить его длину или высоту. Кроме того, диски подвергаются сильному износу, и поэтому их обычно делают из высококачественной стали, которую подвергают закалке и отпуску для достижения лучшего соотношения между вязкостью и прочностью. По мере необходимости фермер заменяет диски. Такая замена часто происходит в неприспособленных условиях. При непрерывном производстве осуществляется сборка большого количества дисков, и желательно, чтобы сборка была автоматизирована. Поскольку диски обычно соединяют с плоской стороной подшипника, естественная ориентация диска при сборке отсутствует, что может усложнить сборку в полевых условиях и в промышленности. Примеры известных границ раздела представлены в US-A-2746371 и WО02/19791.

Цель изобретения

Целью изобретения является создание диска для сельскохозяйственной машины, в котором решены указанные выше проблемы и который к тому же имеет оптимальное устройство и удобен для пользователей. Кроме того, он должен быть надежным, недорогим и простым в пользовании.

Сущность изобретения

Указанная цель достигается путем создания диска, соответствующего отличительной части п.1 формулы изобретения.

Предпочтительные варианты осуществления изобретения описаны в зависимых пунктах формулы.

Граница между диском, имеющим усеченно-коническую кольцевую часть, и соответствующей ей ступицей или втулкой создает естественную ориентацию и обеспечивает некоторую контурную фиксацию диска, обусловленную формой. Такая граница дает ряд преимуществ.

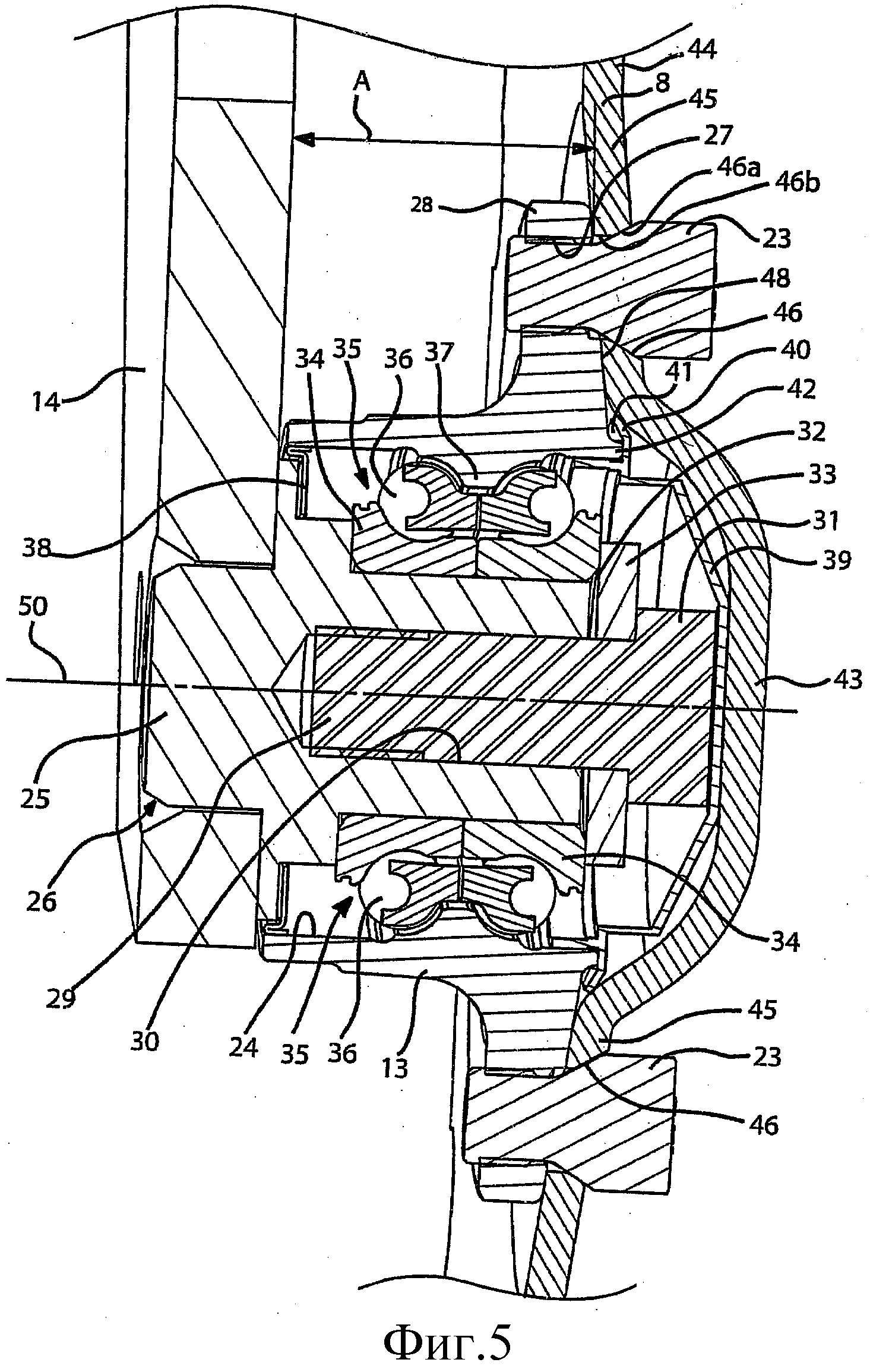

Вследствие того, что подшипник имеет коническую поверхность соединения, можно уменьшить так называемую конструктивную высоту, соответствующую размеру А на фиг. 5, т.е. расстоянию между внутренним краем рычага диска и местом контакта между фланцем ступицы и дальним, в радиальном направлении, краем отверстия диска. В практическом отношении это расстояние можно рассматривать в качестве конструктивной высоты. Этот размер А является критичным в некоторых конструкциях, например в некоторых рядовых сеялках. Кроме того, для болтового соединения целесообразно, чтобы центральная ось болтов проходила по существу параллельно центральной оси ступицы, поскольку это обеспечивает преимущества в отношении другого оборудования при ручном или автоматизированном производстве.

Преимущество состоит в том, что в результате этого упрощается замена диска, что важно для пользователя. Благодаря тому, что головка болтов диска имеет нижнюю часть в форме усеченного конуса, при сборке обеспечивается ориентация, поскольку болты всегда ввинчиваются параллельно центральной оси ступицы как при автоматизированной сборке, так и в полевых условиях, когда изношенные диски заменяют вручную. Кроме того, в такой конструкции благодаря форме диска осуществляется определенная его фиксация относительно ступицы, которая необходима ввиду того, что крепежные болты подвергаются сильной нагрузке при работе в поле, где почва бывает очень твердой и иногда содержит камни. Эта обусловленная формой фиксация в сочетании с конструкцией болтов уменьшает нагрузку на крепежные болты и позволяет использовать три крепежных болта вместо обычных четырех или пяти. Естественно, наличие трех крепежных болтов более предпочтительно как при замене диска в поле, так и при сборке в процессе производства.

Описание чертежей

Ниже изобретение описано более подробно со ссылками на сопровождающие чертежи, на которых показаны предпочтительные варианты его осуществления.

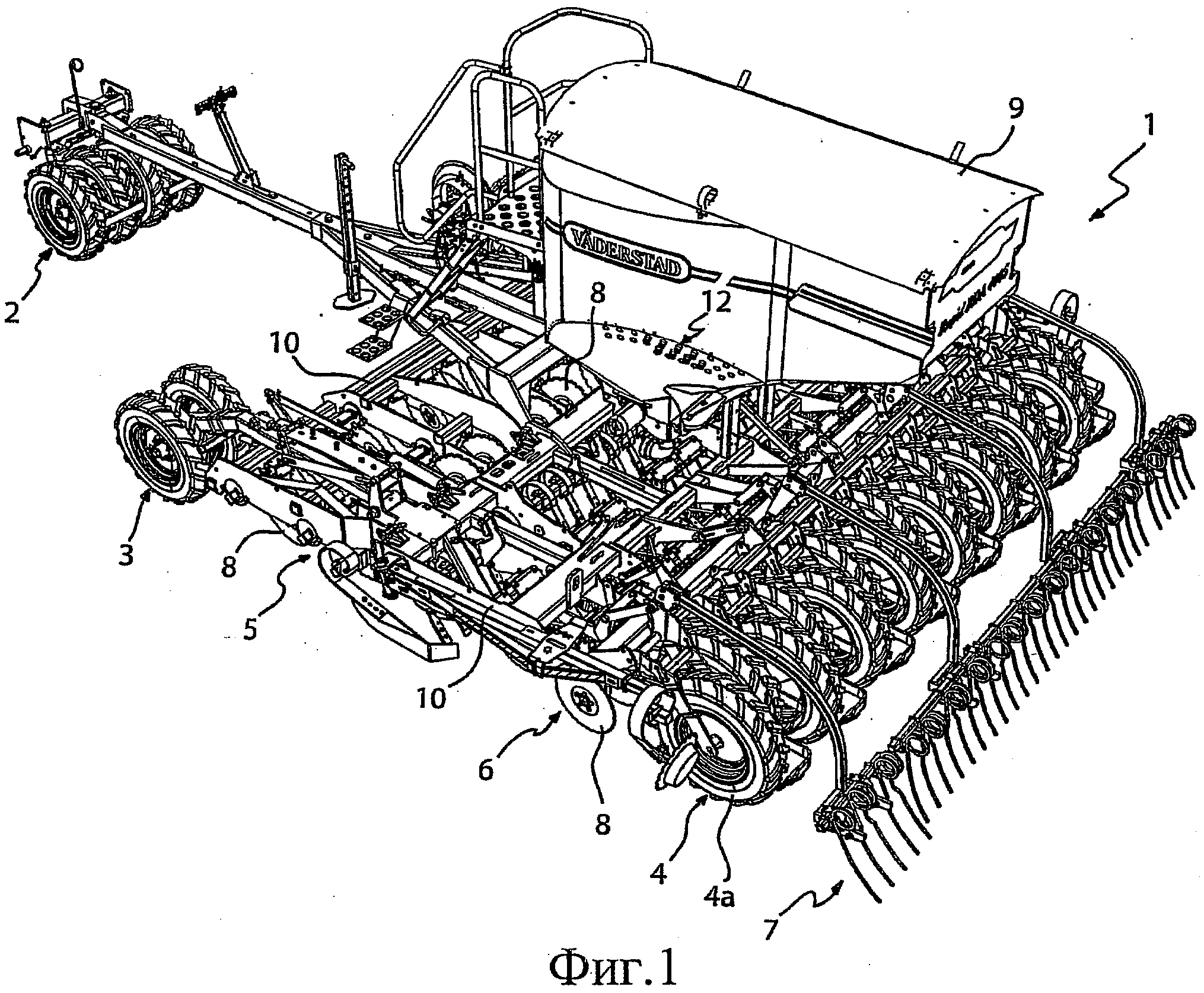

На фиг. 1 показана сбоку сельскохозяйственная машина, снабженная почвообрабатывающими дисками, выполненными согласно изобретению.

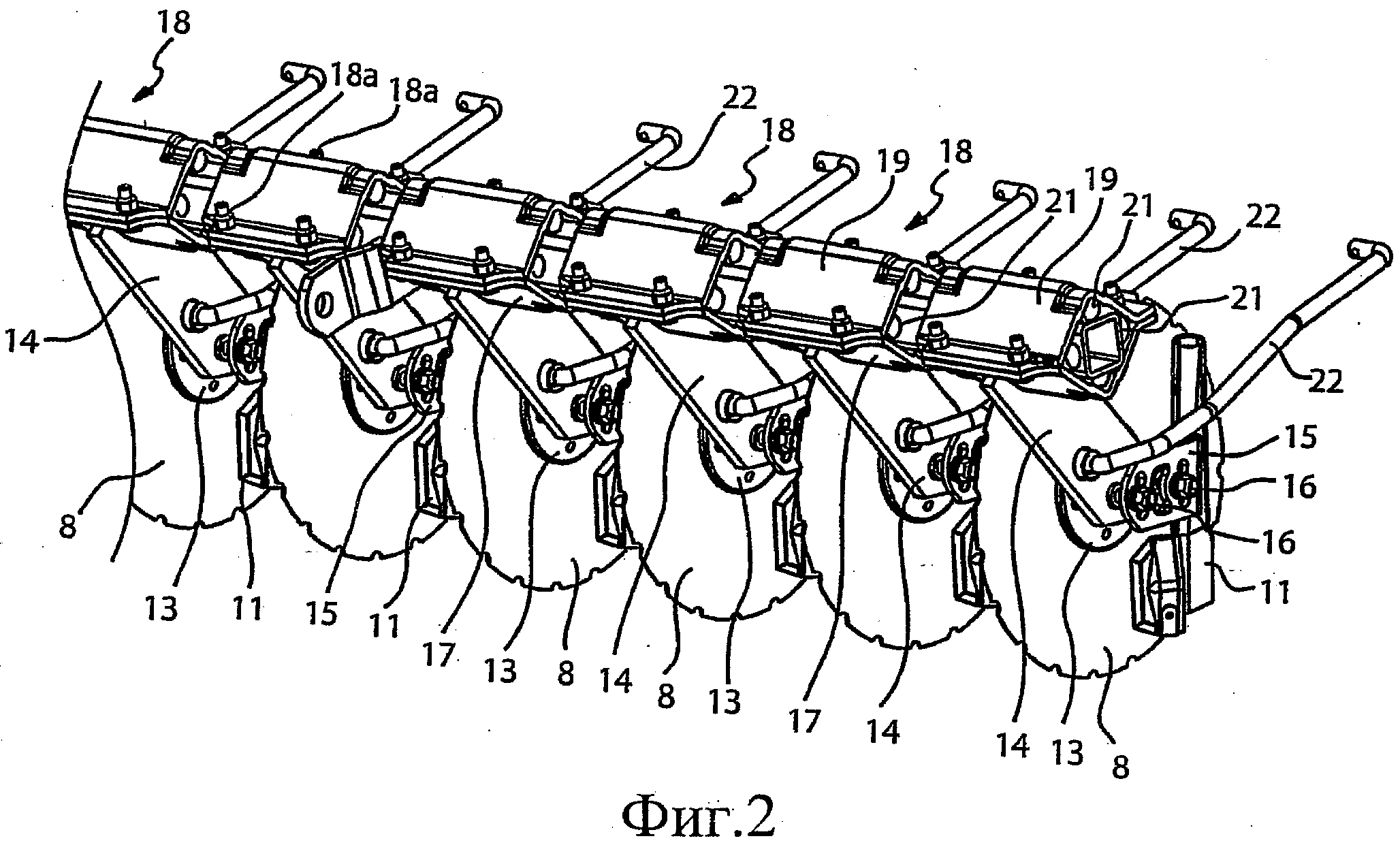

На фиг. 2 показана в аксонометрии поперечная балка сельскохозяйственной машины, изображенной на фиг.1, с рядом собранных дисковых узлов, содержащих диски согласно изобретению.

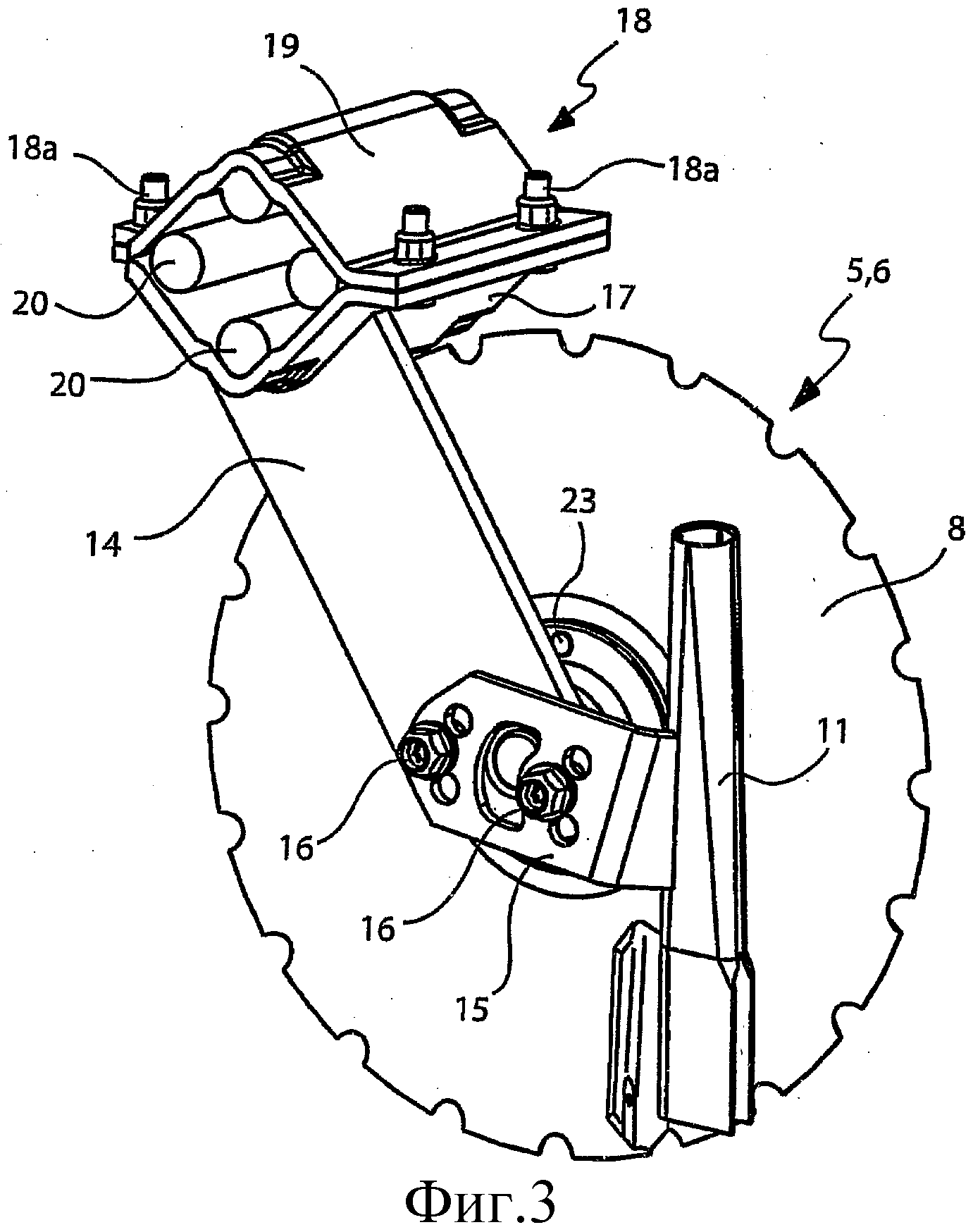

На фиг. 3 показан в аксонометрии в основном плоский диск согласно изобретению, установленный на несущем рычаге с креплением к балке.

На фиг. 4 показан в аксонометрии диск, изображенный на фиг. 2, с другой стороны.

На фиг. 5 показан частичный разрез ступицы с частью несущего рычага и частью диска.

На фиг. 6 показан частичный разрез диска, изображенного на фиг. 4, в аксонометрии,

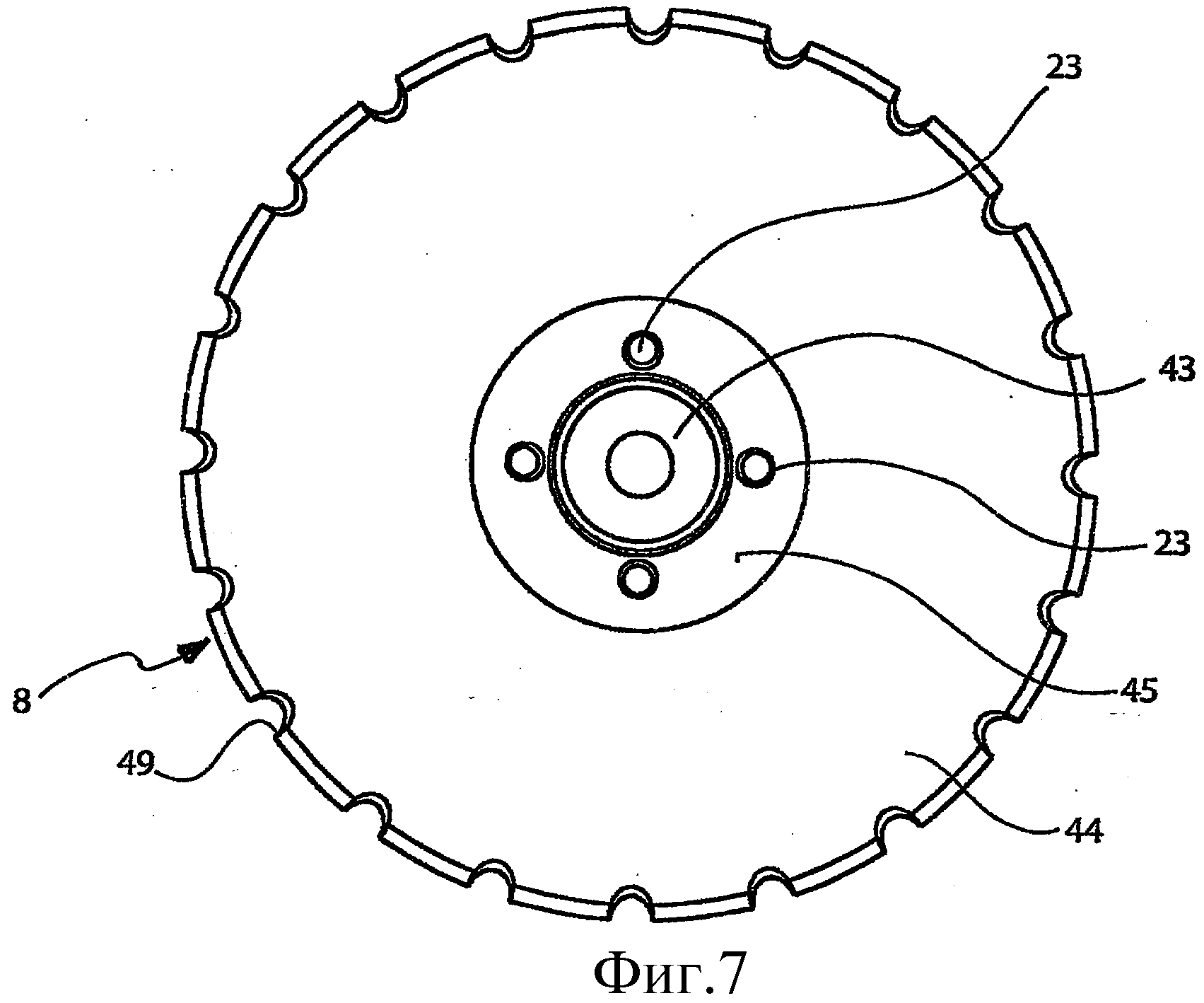

На фиг. 7 показан сбоку диск согласно изобретению.

На фиг. 8 показан разрез диска, изображенного на фиг. 4.

На фиг. 1 показана сельскохозяйственная машина 1, которую может тянуть трактор (не показан). Вместо трактора сельскохозяйственную машину 1 можно передвигать вперед другими известными средствами. Сельскохозяйственная машина 1 в данном случае представляет собой рядовую сеялку и содержит колесные группы 2, 3, 4, по меньшей мере две группы почвообрабатывающих орудий в виде двух передних рядов дисковых узлов 5 со свободно вращающимися дисками для обработки почвы, а также внедрения соломы, и двух задних рядов дисковых узлов 6 с вращающимися дисками для создания борозд для семян, и борону 7, расположенную сзади. Обе группы дисковых узлов 5, 6 могут содержать свободно вращающиеся диски 8, выполненные согласно изобретению. Диски в рядах дисковых узлов 5 или 6 могут иметь различную конструкцию. Рядовая сеялка, показанная на фиг. 1, представлена только в качестве примера и не ограничивает область применения дисков 8, выполненных согласно изобретению. На раме 10 сельскохозяйственной машины 1 установлен бункер 9 для семян и/или удобрений. Через устройство дозирования и транспортировки (не показано) семена и/или удобрения поступают для последующей дозированной подачи в семяпроводы 11 на диске 8 (см. фиг. 2). Чтобы не усложнять чертеж, на фиг. 1 гибкие шланги для транспортировки семян из бункера 9 к семяпроводам 11 не показаны и лишь обозначены позицией 12. Колесный узел 4, расположенный за дисковыми узлами 5 и 6, содержит установленные в подшипниках свободно вращающиеся колеса 4а, которые закрывают борозды, образованные дисками 8, после подачи семян в почву и затем уплотняют почву. Колеса 4а в колесных узлах 4 используются также как транспортировочные колеса для перемещения сельскохозяйственной машины 1 между полями, где нужно обработать почву и произвести сев.

На фиг. 2-8 в качестве примера показан предпочтительный вариант выполнения одного из дисковых узлов 6, изображенных на фиг.1 и предназначенных для создания борозд для семян. Каждый дисковый узел 6 содержит выполненный согласно изобретению диск 8, установленный с возможностью свободного вращения на втулке или ступице 13, которая, в свою очередь, установлена на несущем рычаге 14 дискового узла 6. Крепежная деталь 15 закреплена, предпочтительно путем сварки, на семепроводе 11 и привинчена двумя крепежными болтами 16 к ступице 13 на стороне несущего рычага 14, противоположной диску. Крепежные болты 16 вставлены через отверстия, выполненные в крепежной детали 15 и в несущем рычаге 14, и прикрепляют эти элементы к ступице 13. Верхняя часть каждого несущего рычага 14 прикреплена, напримерприварена, к нижней части 17 корпуса 18 подшипника. Верхняя часть 19 каждого корпуса 18 подшипника прикреплена болтами 18а к нижней части 17. В пространстве между частями 17, 19 корпуса подшипника, имеющем по существу квадратное поперечное сечение, в каждом углу установлен упругий податливый стержень 20. В результате корпус 18 подшипника в каждом дисковом узле 5, 6 дисков оказывается закреплен, с обеспечением некоторой податливости, на балках 21, имеющих по существу квадратное сечение и расположенных поперек всей сельскохозяйственной машины 1.

Дисковые узлы 5 и 6 с дисками 8 установлены вдоль поперечных балок 21 на заданном расстоянии друг от друга. Изогнутая балка 22 одним своим концом прикреплена к соответствующему несущему рычагу 14, позволяя регулировать глубину сеяния или глубину резки почвы дисками 8.

Каждый диск 8 прикреплен разъемно к соответствующей ступице 13 четырьмя болтами 23, распределенными предпочтительно равномерно по окружности, расположенной на заданном расстоянии от центра диска. Каждая ступица 13 имеет сквозное центральное отверстие 24, в котором установлена в подшипниках ось поворота, привинченная в области 26 к нижнему концу несущего рычага 14 (см. фиг. 5 и 6).

Таким образом, диски 8 закреплены на ступице 13 разъемно с помощью болтов 23, ввинченных в резьбовые отверстия 27 на наружном кольцевом фланце 28 каждой ступицы 13. В центральное резьбовое отверстие 30, выполненное в ступице 13 на ее стороне, обращенной к диску 8, ввинчен болт 29. Между головкой 31 болта 29 и обращенной к диску 8 стороной ступицы 13 установлены пружинная шайба 32 (рядом со ступицей 13) и контршайба 33. При затягивании болта 29 его головка 31 давит на шайбы 32, 33, которые зажимают половину 34 подшипника 35 с шариками 36. Другая половина подшипника включает профилированную часть 37 центрального отверстия 24 ступицы 13. При затягивании болта 29 происходит поджимание подшипника 35. В центральном отверстии 24 на стороне, обращенной к рычагу 14, имеется уплотнительное кольцо 38 для предотвращения попадания в подшипник 35 почвы и других загрязняющих веществ. По той же причине подшипник 35 защищен с другой, обращенной к диску 8, стороны уплотнительным колпачком 39, имеющим кольцевой фланец 40 с манжетой 41, которая защелкивается вокруг кольцевого ребра 42 на ступице 3.

Диск 8 имеет центральную, в основном тарельчатую часть 43, которая на фиг. 8 определена диаметром d. Между тарельчатой частью 43 и наружной режущей частью 44 диска 8 находится кольцевая часть 45, имеющая форму усеченного конуса и расположенная, как видно на фиг.8, между диаметром D и диаметром d. Отверстия 46 кольцевой части 45, расположенные по окружности предпочтительно с равными интервалами, предназначены для вставки болтов 23 при сборке. Кольцевая, в основном усеченно-коническая, часть 45 имеет мантийную поверхность, которая в одном из вариантов осуществления изобретения является плоской, но в другом варианте эта поверхность может быть криволинейной и обращенной выпуклой стороной к центральной оси или к внутренней стороне диска 8, предназначенной для приема ступицы, т.е. налево и вниз на фиг.8. В данном варианте осуществления изобретения в кольцевой усеченно-конической части 45 диска 8 выполнены четыре отверстия 46. Кольцевая усеченно-коническая часть 45 диска 8 в области отверстий 46 или, точнее, линия, проходящая по плоскости отверстия каждого крепежного болта на внутренней, принимающей ступицу, стороне диска 8, наклонена внутрь под углом α к плоскости, перпендикулярной к центральной линии диска 8. Кольцевая часть 45 наклонена внутрь под углом α так, что ее внутренняя мантийная поверхность прилегает к выполненной соответственно ей ступице 13. Наружная в основном плоская концевая поверхность 47 тарельчатой части 43 образует угол β относительно мантийной поверхности кольцевой усеченно-конической части 45. Благодаря такой форме получается прочный, с точки зрения долговечности, диск 8, в котором наклонные области с различными радиусами, перекрывающие друг друга, имеют переходы под соответствующими углами, в результате чего риск разлома диска 8 сведен к минимуму. Использованный здесь термин «наклонный» относится к наклону линии, проходящей по плоскости отверстия в каждом отверстии для крепежного болта диска 8. Сторона фланца 28 ступицы, обращенная к диску 8, соответствует по форме кольцевой усеченно-конической части 45 диска и, таким образом, приспособена для приема этой части диска. Для предотвращения возможности разлома переходы между почвообрабатывающей частью 44 диска и его соединительной частью 45, а также между соединительной частью 45 и центральной тарельчатой частью 43 выполнены без кромок, т.е. искривлены по радиусу.

Как хорошо видно на фиг. 5 и 8, резьбовые отверстия 27 по существу параллельны центральной оси 50 и расположены посередине перед соответствующими отверстиями 46 в диске 8. Каждое отверстие 46 в диске 8 имеет зенкованную часть 46а и в основном цилиндрическую часть 46b, с формой кругового цилиндра. Согласно изобретению плоскость, в которой находится переход между частями 46а и 46b отверстия 46, лежит между боковыми поверхностями диска 8, т.е. часть плоскости, которая находится в пределах границ отверстия, входит в материал диска 8. Когда эта переходная область, т.е. граница между частями 46а и 46b отверстия 46, лежит в пределах периферии диска, вблизи отверстия не возникает разломов. Кроме того, можно не создавать острых углов, а создать плавные переходы между центральной тарельчатой частью 43 и средней кольцевой частью 45, а также между средней кольцевой частью 45 и наружной частью 44 диска 8. Было установлено, что для достижения этого подходящее значение угла α составляет 5°-10°, предпочтительно 6°-8° и более предпочтительно 7°. Также оказалось целесообразным, чтобы угол β был равен 130°-140°, предпочтительно 132°-135° и более предпочтительно 133°. Благодаря этому переходные области между почвообрабатывающей частью 44 и соединительной частью 45 диска, а также между соединительной частью 45 и центральной тарельчатой частью 43 имеют тупые внешние углы.

Наружная кольцевая поверхность 48 фланца 28 ступицы 13 на стороне, обращенной к диску 8, соответствует форме кольцевой части 45 диска 8, так что ее радиальное продолжение соответствует радиальному продолжению кольцевой части 45 и предпочтительно доходит до наружной, если смотреть в радиальном направлении, периферии кольцевой части 45, что позволяет соединить диск 8 со ступицей 13, имеющей соответствующую ему форму.

На фиг. 6 показан частичный разрез ступицы 13 с установленным на ней диском 8. Видно, что тарельчатая внутренняя часть 43 закрывает уплотнительный колпачок 39, а болты 23 в кольцевой части 45 диска 8 равномерно распределены по окружности вокруг тарельчатой внутренней части 43.

Форма диска 8 в его наружной кольцевой части 44 не влияет на форму его центральных частей 43 и 45 и может быть плоской, конической или иной. Снабженный выемками край 49 диска 8, показанный на чертежах, тоже не ограничивает изобретения, и может иметь другую форму, например может быть ровным.

Следует отметить, что диск 8 по всей своей площади имеет в основном одинаковую толщину. При выбранных углах в переходных областях между частями 43, 44 и 44 диска 8 нет необходимости усиливать какую-либо из них путем увеличения ее толщины. Отверстия 46 в диске выполнены так, что их форма и размеры соответствуют конической части болтов 23, находящейся между головкой и резьбовым стержнем. В результате того, что усеченно-коническая часть 44 диска 8 расположена под углом α, каждое отверстие 46 является немного асимметричным, если смотреть со стороны диска, обращенной от ступицы 13, так что снаружи в зенкованной части 46а отверстия 46 видно больше материала на стороне, обращенной к центральной линии 50. Это хорошо видно на фиг. 7 и 8.

Изобретение допускает различные изменения в рамках его формулы, например, как указано во вводной части, в ступице 13 и в диске 8 может быть выполнено другое количество отверстий 27, 46, при этом предпочтительное количество отверстий 46 в диске 8 равно трем и, соответственно, во фланце 28 ступицы 13 должно быть три резьбовых отверстия 27 под болты 23. Независимо от их количества, эти отверстия должны быть распределены по окружности равномерно.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения, в частности к дисковым почвообрабатывающим рабочим органам. Кольцевая почвообрабатывающая часть диска расположена вне заданного центрального диаметра (D). Центральная тарелкообразная часть диска расположена в пределах заданного диаметра (d) и имеет внутреннюю сторону для приема ступицы. Кольцевая соединительная часть диска имеет отверстия для крепежных болтов. Соединительная часть имеет форму усеченного конуса. Линия, проходящая по плоскости каждого отверстия для крепежного болта на внутренней стороне, образует угол α, равный 5°-10°, с плоскостью, перпендикулярной к центральной линии диска. Переходные области между почвообрабатывающей частью и кольцевой соединительной частью, и между кольцевой соединительной частью и центральной тарельчатой частью образуют тупые внешние углы. Такое конструктивное решение позволяет повысить прочность диска. 2 н. 7 з.п. ф-лы, 8 ил.

Комментарии