Способ эксплуатации газлифтной нефтяной скважины, газлифтная нефтяная скважина и способ управления потоком многофазной текучей среды в газлифтной нефтяной скважине - RU2256067C2

Код документа: RU2256067C2

Чертежи

Описание

Настоящее изобретение касается системы и способа оптимизации потока текучей среды в трубе и, в частности, потока в газлифтной скважине.

Газлифтные нефтяные скважины используются с 1800-х г. и обеспечивают увеличение производительности добычи нефти там, где природная подъемная сила в резервуаре недостаточна (см. Brown, Connolizo и Robertson, West Texas Oil Lifting Short Course и H.W.Winkler “Misunderstood or Overlooked Gas-Lift Design and Equipment Considerations” - “Неправильно понятые или упущенные из виду соображения по газлифтным конструкциям и оборудованию” - SPE, Р.351 (1994)). В типичном случае, в газлифтной нефтяной скважине природный газ, добываемый из нефтяного месторождения, сжимают и нагнетают в кольцевое пространство между обсадной колонной и трубами и направляют из обсадной колонны в трубу для обеспечения подъема производственной трубы. Хотя труба может быть использована для нагнетания подъемного газа в кольцевое пространство, применяемое для добычи нефти, на практике это является редкостью. Первоначально газлифтные скважины нагнетали газ в основание труб, но, несомненно, при глубоких скважинах это требует исключительно высоких начальных давлений. Были разработаны способы нагнетания газа в трубу при различных глубинах скважин (см., например, патент США №5.267.469).

В наиболее применимом типе газлифтной скважины применяют механические газлифтные сильфонные клапаны, присоединенные к трубам для регулирования потока газа из кольцевого пространства между обсадной колонной и трубой в трубу (см. патенты США №5.782.261 и 5.425.425). В типовом газлифтном сильфонном клапане сильфоны предварительно настраивают или предварительно нагружают определенным давлением для обеспечения работы клапана, способствующей передаче газа из кольцевого пространства в трубу при предварительно приложенном давлении. Прикладываемое давление рассчитывается в зависимости от положения клапана в скважине, высоты гидростатического напора, режимов работы скважины и множества других факторов.

Типовой сильфонный газлифтный клапан имеет предварительную нагрузку для регулирования газового потока из кольцевого пространства снаружи трубы для подъема нефти. Отдельные проблемы являются общими для таких типовых сильфонных газлифтных клапанов. Прежде всего, сильфоны часто теряют свою нагрузку, что приводит к отказу клапана в переходе к закрытому положению или к его работе в режиме, отличном от расчетного. Другим общим недостатком является эрозия вокруг седла клапана и износ шарового штока клапана, что часто приводит к частичной неисправности клапана или, по крайней мере, к неэффективному производству. Поскольку газовый поток через газлифтный клапан часто является некондиционным при работе в стационарном режиме, а скорее представляет собой определенное соотношение ударов и вибрации при употреблении шарового клапана, то разрушение седла является обычным. Повреждение или неэффективная эксплуатация сильфонных клапанов ведет к понижению эффективности при эксплуатации типовой газлифтной скважины. Фактически установлено, что добыча из скважины по крайней мере на 5-15% меньше оптимальной вследствие повреждения клапана и неэффективной эксплуатации.

Поэтому значительное преимущество может быть достигнуто посредством системы и способа, которые преодолели бы неэффективность стандартных газлифтных клапанов. Отдельные способы были разработаны для помещения управляемых клапанов, нисходящих на колонну труб, но во всех известных устройствах обычно применяют электрический кабель вдоль колонны труб для привода в действие и соединения с газлифтными клапанами. Несомненно, крайне нежелательно и практически трудно применять кабель вдоль колонны труб или объединенно с колонной труб или в кольцевом пространстве между трубой и обсадной колонной, поскольку в такой системе имеет место большое количество механизмов повреждения. Другие способы коммуникаций внутри ствола скважины описаны в патентах США №№5.493.288; 5.576.703; 5.574.374; 5.467.083; 5.130.706.

Патент США №4.839.644 описывает способ и систему беспроволочных двухходовых коммуникаций в обсаженном стволе скважины, имеющем колонну труб. Однако эта система описывает нисходящую тороидальную антенну для накопления электромагнитной энергии в волноводе ТЕМ-типа с использованием кольцевого пространства между обсадной колонной и трубой. Эта тороидальная антенна работает по принципу накопления электромагнитных волн, которое требует в основном непроводящей текучей среды (такой, как переработанный тяжелый нефтяной дистиллят) в кольцевом пространстве между обсадной колонной и трубой и тороидальной полостью, а также изоляторов в устье скважины. Следовательно, способ и система, описанные в патенте США №4.839.644, являются дорогими и имеют проблемы с точки зрения утечек рассола внутрь обсадной колонны. Система является сложной в применении в качестве системы для нисходящей двухходовой коммуникации. Другие схемы коммуникаций нисходящих скважин, например импульсная телеметрия буровых растворов (патенты США №№4.648.471; 5.887.657). показали наличие эффективной коммуникации при низких быстродействиях, но имеют ограниченную годность при коммуникационных системах, в которых требуется высокое быстродействие или нежелательно иметь сложную нисходящую скважину для буровых растворов с телеметрическим оборудованием. Были испытаны и другие коммуникационные способы для нисходящих скважин (см. патенты США №№5.467.083; 4.739.325; 4.578.675; 5.883.516 и 4.468.665), а также постоянные датчики - сенсорные устройства и контрольные системы для нисходящих скважин (патенты США №№5.730.219; 5.662.165; 4.972.704; 5.941.307; 5.934.371; 5.278.758; 5.134.285; 5.001.675; 5.730.219; 5.662.165).

Обычно известно, что в газлифтной скважине зависимость количества добытой нефти от увеличения количества сжатого газа, нагнетаемого в нисходящую скважину (то есть подъемного газа), не является линейной. Это значит, что для любой конкретной скважины при конкретном выборе условий эксплуатации количество нагнетаемого газа может быть оптимизировано для производства максимального количества нефти. Однако при применении стандартных сильфонных клапанов давление открывания газлифтных сильфонных клапанов задается и первичное регулирование скважины проводят в зависимости от количества газа, нагнетаемого в поверхность. Обратная связь для определения оптимальной производительности скважины может занять много часов и даже дней. Также обычно известно, что в режимах двухфазных потоков, таких как в газлифтной скважине, существует несколько режимов потоков различной эффективности (см. A.van der Spek и A.Thomas. “Neutral Net Identification of Flow Regime using Band Spectra of Flow Generated Sound” - “Идентификация посредством нейтральной сети режима потока с применением полосатого спектра звука, генерируемого потоком”. – SPE50640, October 1998). Однако, поскольку, как известно, требуется управление в определенном режиме потока, это было признано невозможным для практического применения.

Поэтому значительное преимущество в управлении газлифтными скважинами может быть достигнуто при создании альтернативы стандартному сильфонному клапану, в частности, если бы датчики для определения характеристик потока в скважине могли бы работать с регулируемыми газлифтными клапанами и поверхностными системами контроля для оптимизации потока текучей среды в газлифтовой скважине.

В Европейском патенте №0721053 раскрыт способ эксплуатации газлифтной нефтяной скважины, при котором устанавливают, по меньшей мере, один датчик непосредственно на производственной трубе в нефтяной скважине, определяют характеристики потока текучей среды в производственной трубе, передают указанную характеристику в поверхностный контроллер, применяя производственную трубу.

В этом патенте раскрыта также газлифтная нефтяная скважина, содержащая производственную трубу для транспортирования двухфазной текучей среды, содержащей нефть и подъемный газ, к поверхности, по меньшей мере, один датчик нисходящей скважины, установленный непосредственно на производственной трубе и предназначенный для определения физических параметров текучей среды, модем, оперативно связанный с производственной трубой для получения данных от датчика и передачи их по производственной трубе на поверхность.

В известных указанных способе и скважине датчик, смонтированный ниже газлифтного нагнетающего клапана, определяет характеристики, в основном, однофазового потока сырой нефти ниже газлифтного нагнетающего клапана, характеристики которого применяют для управления открытием клапана таким образом, что оптимальное количество подъемного газа нагнетают для снижения плотности нефти и подъемной газовой смеси, которая создается в точке нагнетания подъемного газа и выше нее.

Из патента США 5929342 А известен способ управления потоком многофазной текучей среды в канале, при котором определяют акустическую характеристику потока текучей среды вдоль участка канала и определяют на основе указанной характеристики режим потока текучей среды на указанном участке канала.

Патент США №5.353.627 описывает способ определения режима потока в многофазном потоке текучей среды посредством пассивного акустического детектора. Патент США №6.012.015 описывает автоматизированную систему регулирования потока нисходящей скважины для системы скважин с боковыми ответвлениями, содержащую акустические и другие датчики для определения параметров формации и притока воды.

Техническим результатом настоящего изобретения является увеличение эффективности управления потоком многофазной текучей среды в газлифтной скважине.

В одном аспекте изобретения создан способ эксплуатации газлифтной нефтяной скважины, при котором устанавливают, по меньшей мере, один датчик непосредственно на производственной трубе в нефтяной скважине, определяют характеристику потока текучей среды в производственной трубе, передают указанную характеристику в поверхностный контроллер, применяя производственную трубу, и согласно изобретению в качестве датчика используют акустический датчик для определения акустической характеристики потока двухфазной текучей среды, режим потока двухфазной текучей среды определяют с применением поверхностного контроллера и рабочие параметры нефтяной скважины регулируют на основе определения режима потока текучей среды посредством поверхностного контроллера.

При регулировании рабочих параметров нефтяной скважины можно регулировать количество сжатого подъемного газа, нагнетаемого в нефтяную скважину, или количество сжатого газа, нагнетаемого в производственную трубу через управляемый клапан нисходящей скважины.

При определении характеристики потока текучей среды можно вводить акустическую характеристику в искусственную нейронную сеть.

При регулировании рабочих параметров нефтяной скважины их регулируют для установления тэйлоровского режима потока.

Можно определять дополнительные физические характеристики текучей среды. Можно определять давление и температуру текучей среды в производственной трубе.

Можно использовать производственную трубу, включающую ответвление трубы, проходящее от основной вертикальной нефтяной скважины.

Можно осуществлять энергоснабжение акустического датчика, используя производственную трубу.

В другом аспекте изобретения создана газлифтная нефтяная скважина, содержащая производственную трубу для транспортирования двухфазной текучей среды, содержащей нефть и подъемный газ, к поверхности, по меньшей мере, один датчик нисходящей скважины, установленный непосредственно на производственной трубе и предназначенный для определения физических параметров текучей среды, модем, оперативно связанный с производственной трубой для получения данных от датчика и передачи их по производственной трубе на поверхность. Согласно изобретению скважина снабжена дросселем и/или управляемым клапаном нисходящей скважины для управления количеством подъемного газа, нагнетаемого в производственную трубу, и поверхностным контроллером, предназначенным для получения данных, переданных по производственной трубе, определения режима потока текучей среды в производственной трубе и управления на основе определенного режима потока текучей среды дросселем и/или клапаном нисходящей скважины.

Датчик может быть акустическим датчиком.

Контроллер может содержать компьютер, имеющий искусственную нейронную сеть для определения режима потока текучей среды на основе измерений акустического датчика.

Скважина может содержать источник энергии, соединенный с производственной трубой для подачи энергии к датчику.

В еще одном аспекте изобретения создан способ управления потоком многофазной текучей среды в трубопроводе, при котором определяют акустическую характеристику потока текучей среды вдоль участка трубопровода и определяют на основе указанной характеристики режим потока текучей среды на указанном участке трубопровода, согласно изобретению перед определением режима потока текучей среды осуществляют передачу указанной характеристики в контроллер через трубопровод и на основе определения режима потока текучей среды регулируют количество, по меньшей мере, одной из текучих сред в трубопроводе для установления требуемого режима потока.

Трубопровод может представлять собой нефтяную скважину, и многофазовая текучая среда содержит подъемный газ, нагнетаемый в скважину, и нефть.

Можно использовать контроллер, включающий компьютер, имеющий искусственную нейронную сеть, предназначенную для определения режима потока текучей среды на основе акустической характеристики.

Требуемый режим потока текучей среды может быть тэйлоровским режимом потока.

Требуемый режим потока может содержать минимизацию количества подъемного газа и максимизацию количества добытой нефти.

Проблемы, приведенные выше, в большинстве случаев решаются с помощью системы и способа в соответствии с настоящим изобретением для определения режима потока и регулирования характеристик потока для поддержания необходимого режима. В предпочтительном исполнении регулируемая газлифтная скважина содержит обсаженный ствол скважины с обсадной колонной, имеющий колонну труб, которые установлены внутри обсадной колонны и проходят вдоль нее. Регулируемый газлифтный клапан присоединен к трубам для регулирования нагнетания газа между внутренним и наружным пространством труб, а в более частном случае, между кольцевым пространством между трубами и обсадной колонной и внутренней частью труб. Регулируемый газлифтный клапан и датчики снабжаются электроэнергией и регулируются с поверхности. Это производится для регулирования таких объектов, как коммуникация текучей среды между кольцевым пространством и внутренним пространством труб и количеством нагнетаемого газа в поверхность. Коммуникационные сигналы и электроэнергия подаются с поверхности через трубы и обсадную колонну в качестве проводников. Электроэнергией служит преимущественно переменный ток низкого напряжения с частотой около 60 Гц.

Более подробно, контроллер (компьютер) на поверхности включает модем с коммуникационным сигналом, сообщенным трубам и получаемым на модеме нисходящей скважины, связанной с регулируемым газовым клапаном. Аналогично модем нисходящей скважины может связывать информационные датчики с компьютером системы. Кроме того, электроэнергию подают в колонну труб и получают в нисходящей скважине для регулирования действия регулируемого газлифтового клапана и снабжения энергией датчика. Преимущественно обсадную колонну используют как заземленный обратный провод. В альтернативе отдаленная порода может быть использована как электрический обратный провод. Путь заземленного обратного провода обеспечивается регулируемым газлифтным клапаном через проводящий централизатор вокруг труб, который изолирован в своем контактировании с трубами, но находится в электрическом контакте с обсадной колонной.

Регулируемая газлифтная скважина содержит один или несколько датчиков в нисходящей скважине, которые преимущественно находятся в контакте с модемом нисходящей скважины и связаны с компьютером на поверхности. Дополнительно к акустическим такие датчики, как датчики температуры, давления, геофонные датчики, датчики положения клапана, скоростей потока и дифференциальные манометры давления применяют предпочтительно во многих ситуациях. Датчики передают измерения в модем для передачи к поверхности или непосредственно к программируемому интерфейсному контрольному устройству для определения режима потока в данном расположении и эксплуатации регулируемого газлифтного клапана и нагнетания газа в поверхность для регулирования потока текучей среды через газлифтный клапан.

Преимущественно ферромагнитные дроссели присоединяют к трубам для действия в качестве серийного полного сопротивления (импеданса) на поток тока к трубам. В преимущественном варианте верхний ферромагнитный дроссель помещен вокруг труб ниже подвески труб и ток и коммуникационный сигнал передаются к трубам ниже верхнего ферромагнитного дросселя. Нижний ферромагнитный дроссель помещен в нисходящей скважине вокруг труб с регулируемым газлифтным клапаном, электрически связанным с трубами над нижним ферромагнитным дросселем, хотя регулируемый газлифтный клапан может быть механически связан с трубами ниже нижнего ферритного дросселя. Преимущественно поверхностный контролер (компьютер) связан через поверхностный ведущий модем и трубы с подчиненным модемом нисходящей скважины регулируемого газлифтного клапана. Контроллер на поверхности может получать измерения из различных источников, таких как датчики в нисходящей скважине, измерения выхода нефти и измерения поступления сжатого газа в скважину (поток и давление). Используя данные измерения, контроллер может рассчитывать оптимальное положение регулируемого газового клапана, более конкретно - оптимальное количество газа, нагнетаемого из кольцевого пространства внутри обсадной колонны через каждый регулируемый вентиль в трубы. Контроллером могут регулироваться дополнительные параметры, как, например, может осуществляться регулирование подачи сжатого газа в скважину на поверхности, регулирование обратного давления в скважинах, регулирование системы нагнетания пористого бродильного агента или поверхностно-активного вещества для вспенивания нефти и получения измерений показателей производства и эксплуатации из различных других скважин на том же месторождении для оптимизации производительности месторождения.

Возможность активно управлять текущими условиями в нисходящей скважине, связанная с возможностью управлять условиями эксплуатации на поверхности и в нисходящей скважине, могла иметь большие преимущества в газлифтной скважине. Каналы, такие как газлифтные скважины, имеют четыре широких режима потока текучей среды, а именно пузырьковый, тэйлоровский, сплошной и кольцевой потоки. Наиболее эффективным режимом потока для производства (нефть добывают посредством нагнетания газа) является тэйлоровский режим потока.

Датчики в нисходящей скважине, описанные в настоящем изобретении, способны замерять тэйлоровский поток. Вышеназванный контроллер на поверхности для управления механизмами, регулируемые клапаны, подача газа, нагнетание поверхностно-активных веществ и т.п. обеспечивают возможность создавать и поддерживать тэйлоровский поток. В увеличенных формах регулируемые клапаны в нисходящих скважинах могут работать независимо для получения локализованного тэйлоровского потока.

При преимущественном осуществлении способа все газлифтные клапаны являются клапанами управляемого типа в соответствии с настоящим изобретением и могут независимо управляться. Требуется поднять содержимое нефтяной колонны из точки ствола скважины, наиболее близкой к эксплуатационному паккеру. Для этого самый низко расположенный газлифтовый клапан является первичным клапаном при эксплуатации. Верхние газлифтные клапаны применяют для возбуждения скважины во время введения в эксплуатацию. В стандартных газлифтных скважинах эти верхние клапаны имеют предварительную установку сильфонов с границами ошибки 200 фунт/кв. дюйм для обеспечения закрытия клапанов после возбуждения. Это означает, что подъемное давление теряется в нисходящей скважине для обеспечения потерь в 200 фунт/кв. дюйм на клапан. Более того, такие стандартные клапаны часто текут и отказывают в работе до полного закрытия. Применение редукционных клапанов настоящего изобретения преодолевает эти недостатки.

Конструкция такой регулируемой газлифтной скважины выбирается таким образом, чтобы быть по возможности сходной со стандартной конструкцией. Для этого после оснащения скважины обсадной колонной в типовом случае над зоной производства устанавливают паккер. Колонну труб затем проводят через обсадную колонну до взаимодействия с производственной зоной. Как только колонна труб поднята над поверхностью, нижний ферритовый дроссель помещают вокруг одной из стандартных колонн труб для установления положения над паккером нисходящей скважины. В секциях колонн труб газлифтный клапан и один или несколько датчиков присоединены к колонне. В предпочтительном варианте применяют оправку в виде бокового кармана для размещения линейного вставляемого и отводимого назад газлифтного клапана или датчика. С такой конфигурацией или регулируемый газлифтный клапан в соответствии с настоящим изобретением может быть введен в оправку, или одно или несколько компактных устройств с датчиками могут быть использованы. В альтернативном случае регулируемый газлифтный клапан или датчики могут передаваться по трубам. Колонна труб поднимается к поверхности, где ферромагнитный дроссель снова помещают вокруг колонны труб ниже подвески труб. Коммуникацию и питающие провода далее соединяют через подачу в устье скважины с колонной труб ниже верхнего ферромагнитного дросселя.

В альтернативном варианте датчик и коммуникационный желобок вводят без необходимости включения управляемого газлифтного клапана. Так, электронный модуль, имеющий датчики давления, температуры и акустические датчики или другие датчики, энергоснабжение и модем, введен в оправку в виде бокового кармана для подсоединения к контроллеру на поверхности для определения режима потока с применением проводников труб и обсадной колонны. В альтернативном случае, такие электронные модули могут быть смонтированы непосредственно на трубах (переданы по трубам) и не могут иметь такую конфигурацию, чтобы быть замененными по проводной линии связи. Непосредственно смонтированный на трубах электронный модуль или управляемый газлифтный клапан может быть заменен только вытягиванием всей колонны труб. Только для датчиков, помещенных в нисходящей скважине, измерения связаны с поверхностью и поверхностные параметры (то есть подачу сжатого газа) регулируют для получения желаемого режима потока нисходящей скважины.

Далее приводится подробное описание изобретения со ссылками на прилагаемые чертежи, на которых изображено следующее:

Фиг.1 представляет схематический вид управляемой газлифтной скважины в соответствии с предпочтительным вариантом осуществления настоящего изобретения;

фиг.2 - схематический вид колонны труб в обсаженном стволе скважины, иллюстрирующий расположение оправки в виде бокового кармана на колонне труб;

фиг.3 - серию фрагментарных, вертикальных сечений, иллюстрирующих формы потоков в двухфазном вертикальном (восходящем) потоке, где фиг.3А иллюстрирует пузырьковый поток, фиг.3В иллюстрирует стержневой поток, фиг.3С иллюстрирует турбулентный поток и фиг.3D иллюстрирует кольцевой поток;

фиг.4A-4D представляют формы потока в горизонтальном двухфазном потоке, где фиг.4А иллюстрирует кольцевой дисперсный поток, фиг.4В иллюстрирует чередующийся волнистый поток, фиг.4С иллюстрирует стержневой или пульсирующий поток и фиг.4D иллюстрирует дисперсный пузырьковый поток;

фиг.5 представляет график зависимости количества сжатого газа от давления в трубе и изображает четыре режима потока, сталкивающихся в типовой газлифтной скважине, а именно пузырьковый, тэйлоровский, стержневой и кольцевой виды потока;

фиг.6 - в увеличенном виде схему управляемого газлифтного клапана, размещенного в проволочной восстанавливаемой оправе в виде бокового кармана;

фиг.7А-7С изображают вертикальные сечения предпочтительного варианта управляемого клапана в виде коробки;

фиг.8 представляет в увеличенном масштабе схему вертикального сечения электронного модуля, который содержит датчики, присоединенные к колонне труб, отдельно от управляемого клапана;

фиг.9 - эквивалентную диаграмму управляемой газлифтной скважины, изображенной на фиг.1;

фиг.10А - в увеличенном масштабе схему управляемого клапана постоянно присоединенного к колонне труб;

фиг.10В - в увеличенном масштабе вертикальное сечение управляемого газлифтного клапана согласно альтернативному варианту выполнения;

фиг.11 - схематическую диаграмму, изображающую поверхностный контроллер в соединении с электронными устройствами управляемого газлифтного клапана;

фиг.12 - блок-схему электронной энергетической и управляющей системы;

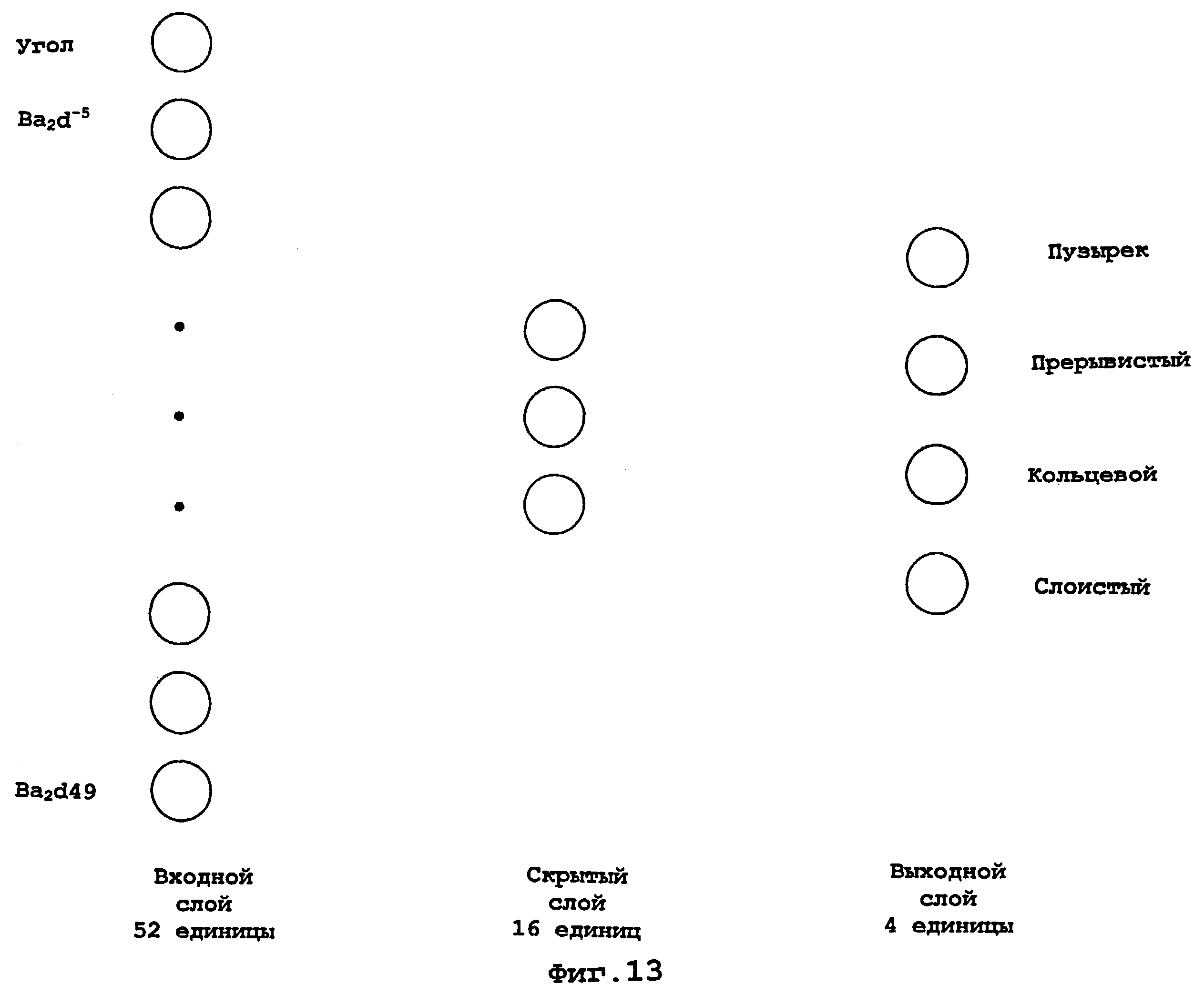

фиг.13 - блок-схему нейронной сети для распространения данных для интерпретации акустических данных.

Описание режимов потоков

Без классификации режимов потоков трудно количественно определить скорости потоков двухфазных текучих сред в канале. Стандартным путем классификации режима потока является визуальное наблюдение потока в канале с помощью человека-наблюдателя. Хотя в нисходящей скважине видеосъемки коммерчески доступны, визуальное наблюдение потока нисходящей скважины не является стандартной практикой (горизонтальная скважина, скважинные исследования, при которых требуется специальная проводная линия (кабелем из оптического волокна). Более того, видеосъемки в нисходящей скважине могут быть успешными только в прозрачных текучих средах и в газовых скважинах или заглушенных скважинах с прозрачной заглушающей жидкостью. В нефтяных скважинах необходима альтернатива визуальным наблюдениям для классификации режима потока.

Все режимы потоков производят свои собственные особенные звуки. Опытный человек-наблюдатель может классифицировать режим потока в трубе скорее по слуховым, чем по визуальным наблюдениям. В противоположность видеосъемке обслуживание для акустического каротажа предоставляется для различных провайдеров проводной связи для различных скважин с обсадными колоннами. Традиционное применение таких звуковых, каротажных диаграмм должно обнаруживать утечки в обсадных колоннах или трубах. Дополнительно к записанным звуковым каротажным диаграммам поверхностный пульт управления оборудован усилителями и громкоговорителями, которые обеспечивают слуховое восприятие звуков, производимых нисходящей скважиной. Звуковая каротажная диаграмма обычно наносится в зависимости от глубины уровня давления (некалиброванного) звука для скважины после прохождения звукового сигнала через 5 проточных фильтров различной высоты (фракции шума: 200 Гц, 600 Гц, 1000 Гц, 2000 Гц и 4000 Гц). В принципе, инженер по каротажу на основе слуховых наблюдений за звуками нисходящей скважины мог бы провести классификацию режимов потока. Эта процедура, однако, является непрактичной, так как она склонна к ошибкам и не может быть воспроизведена от звуковых каротажных диаграмм (звук не записывается нормально на аудиоленте) и она зависит от опыта отдельного инженера.

Успешное применение нейронной сетевой классификации режима потока по звуковым каротажным диаграммам на месторождении обеспечивает ряд выгод для предприятия. Прежде всего, оно позволит применять правильную, специфическую для данного режима потока гидравлическую модель для задачи оценки каротажных диаграмм добычи двухфазной текучей среды из горизонтальной скважины. Во вторых, это позволяет осуществлять более вынужденный последовательный контроль регистрируемых данных исследований добычи. Последнее является альтернативой необходимости предсказывать режим потока, применяя критерии гидравлической стабильности из первых принципов, понижая посредством этого расчетные нагрузки по крайней мере в 10 раз, что приводит к более быстрому обращению во времени.

“Двухфазный поток - это взаимодействующий поток двух фаз, жидкости, твердого тела или газа, в котором промежуточная поверхность между фазами обусловлена их движением” (Butterworth и Hewitt, 1979). Много различных видов потоков могут быть результатом изменения формы промежуточной поверхности между двумя фазами. Эти виды зависят от широкого круга факторов, например скоростей потока фазы, давления и диаметра и наклона в трубе, содержащей исследуемый поток, и т.д. Режим потока в вертикальном подъемном потоке, изображенном на фиг.3, включает следующие потоки: пузырьковый поток, представляющий собой дисперсию пузырьков жидкости; ударный или пульсирующий поток, в котором диаметр пузырьков приближается к диаметру трубы и пузырьки имеют форму пули, малые пузырьки суспендированы в промежуточных жидкостных цилиндрах; перемешивающийся или вспененный поток, являющийся высоконестабильным потоком осцилляторной природы, за счет чего жидкость возле стенки трубы постоянно пульсирует и опускается; кольцевой поток, в котором пленка жидкости стекает по стенке трубы и газ протекает в центре.

Вышеприведенные виды потока получены с помощью увеличения скорости газа. Для газовых скважин кольцевой поток, как полагают, находится выше основной части труб, в то время как для нефтяных скважин прерывистый поток превалирует в верхней части труб. В условиях на входе трубы преимущественно присутствует пузырьковый поток, следовательно, в трубе, поскольку accoциированный газ выходит из нефти, когда давление падает, происходит переход от пузырькового потока к прерывистому потоку. Режимы потоков в горизонтальном потоке проиллюстрированы на фиг.4 и являются следующими: пузырьковый поток, в котором пузырьки имеют тенденцию к флотации на верхней части воды; слоистый поток, в котором жидкость течет вдоль нижней части трубы, и газовые потоки - наверху; ударный или пульсирующий поток, в котором большие пенистые скопления жидкости чередуются с большими газовыми мешками; кольцевой поток, в котором жидкостное кольцо присоединено к стенке трубы с газом, продуваемым через нее, обычно слой на дне намного толще, чем в верхней части.

Другой режим потока был идентифицирован, а именно тэйлоровский поток, который возникает между пузырьковым и пульсирующим потоками (фиг.3, 3А, 3В) и имеет характеристики каждого. Более подробно, как показано на фиг.5, тэйлоровский поток является наиболее желательным режимом потока для максимизации выхода нефти для количества нагнетенного газа. Хотя предпочтительное воплощение связано с достижением тэйлоровского потока в вертикальной нефтяной скважине, принципы являются применимыми к горизонтальным скважинам (фиг.4) и большинству двухфазных потоков в трубопроводе. Приведенная скорость является отношением объемной скорости Q потока при линейных условиях к поперечному сечению трубы А, так что:

Приведенная скорость является скоростью, которую имела бы фаза, если бы она была единственной фазой в трубе. Фракция объема газа (GVF) является приведенной скоростью газа, разделенной на сумму приведенной скорости газа и приведенной скорости жидкости.

Фракция объема газа зависит от давления. Отметим, что при экспериментах в замкнутом профиле потока скорость потока газа выражается при нормальных условиях (нм3/ч).

Удобным и иллюстративным путем изображения режимов потока через скорости потока является составление карты режима потока в двухмерной плоскости с приведенной скоростью газа по горизонтальной оси и приведенной скоростью жидкости по вертикальной оси для данного наклона трубы (фиг.3). Теоретически восемь переменных необходимо для определения режима потока в трубе. В варианте карты потока, зависящей от угла, применяют только три переменные. В этом случае подход себя оправдывает, потому что три переменных карты потока, а именно угол наклона трубы, приведенная скорость газа и приведенная скорость жидкости являются единственными переменными, которые были изменены в ходе изучений. Все другие переменные, то есть плотность газа и текучей среды и вязкость, поверхностное натяжение, диаметр трубы и шероховатость трубы являются фиксированными (Wu, Pots, Hollenberg, Meerhoff, “Flow pattern transition in two-phase gas/condensate flow at high pressures in an 8 inch horizontal pipe” - “Переход формы потока в двухфазный газо/конденсатный поток при высоких давлениях в 8-дюймовой горизонтальной трубе”/Рrос.of the Third International Conf. On Multiphase-Phase Flow, The Hague, The Netherlands, 18-20 May, pp.13-21, 1987; Oliemans, Pots, Trompe, “Modelling of annular dispersed two-phase flow in vertical pipes” - “Моделирование кольцевого дисперсного двухфазного потока в вертикальных трубах”, J.Multiphase Flow, 12:711-732, 1986).

Представленная карта потока покрывает три порядка величины для скорости потока газа и жидкости. При поверхностной скорости жидкости, равной 10 м/с, 4-дюймовая труба будет поддерживать скорость потока приблизительно 10000 барр жидкости в сутки, если жидкость была единственной текучей средой, протекающей по трубе. Таким образом, такая карта потока покрывает все ситуации, которые имеют практическое применение на нефтяном месторождении. Поскольку фракция объема газа является отношением приведенной скорости газа к сумме приведенной скорости газа и приведенной скорости жидкости, линии постоянной фракции объема газа появляются на карте потока в виде прямых параллельных линий с углом наклона 45°. 50% GVF линия является линией, проходящей через точки (10,10) и (0.01, 0.01). Справа от данной линии возникают фракции большого объема газа, в то время как слева объем газовой фракции уменьшается.

Измерение звука

Звук редко обладает единственной частотой. Следовательно, для того, чтобы его проанализировать, нужно было бы изучить полный набор частот. Выбранный спектр частот может быть разделен на смежные полосы (Pierce, 1981), такие как

и, соответственно,

где n-я полоса ограничена низшей частотой fL (n), a верхняя частота fU(n). Полосы можно считать пропорциональными, если соотношение fU(n)/fL(n) одинаково для каждой полосы. Октава является полосой, для которой

то есть высшая частота вдвое выше низшего предела частоты полосы. В то же самое время одна треть октавной полосы представляет собой

любая пропорциональная полоса определяется ее центральной частотой. Это выражено как

Стандартная схема, разделенная на 1/3 октавы (ANSI S. 1.6-1967 (R 1976) использует тот факт, что десять 1/3-октавных полос составляют приблизительно декаду. Стандартные 1/3-октавные полосы являются такими, что

то есть 1, 10, 100, 1000 и т.д. являются некоторыми стандартными 1/3-октавными центральными частотами. Может быть получено графическое отображение количества 1/3-октавных полос в зависимости от частоты. По логарифмической шкале 1/3-октавные полосы являются эквидистантными и имеют одинаковую ширину.

Для двух диапазонов анализов на регистрирующем оборудовании используют частоты 100 кГц и 1000 кГц. Диапазон в 100 кГц покрывает полосы 20-49. Диапазон 1 к Гц покрывает также альтернативная распределительная схема, использующая декады. Центральные частоты двух соседних полос декад имеют соотношение 10.

Величина сигнала любой данной полосы выражается как уровень звукового давления. Уровень звукового давления (SPL) имеет логарифмическую шкалу и измеряется в децибеллах (дБ) (Kinsler et al., 1982). Если р является звуковым давлением, то:

рref - эталонное давление, часто принимаемое в 1μПа для подводных акустических систем. При введении концепции децибеллов в более знакомый контекст на воздухе (эталонное давление составляет 20 μПа) 0 дБ является порогом острой слышимости человеком, в то время как 130 дБ - это уровень звука, вызывающий резкую боль. Предполагая, что все звуковые источники являются некогерентными, можно выразить следующей формулой уровни звукового давления:

где (SPL)NEW - уровень комбинированного звукового давления от n исходных звуковых уровней (SPL)n. Например, задаваясь (SPL)1 в 100 дБ и (SPL)2 в 120 дБ, получаем их сумму (SPL)SUM=120.043 дБ ≈117 дБ.

Нейронные сети

Искусственная нейронная сеть является информационной технологической системой, сконструированной для моделирования деятельности человеческого мозга (Caudill и Butler, 1992). Она содержит ряд высоковзаимосвязанных, относящихся к нервной системе процессов и может быть приспособлена для узнавания образцов среди данных, представленных ей таким образом, что она может впоследствии идентифицировать эти образцы в предварительно неизвестных данных. Данные, представленные для нейтральной сети, переданы одной из трех установок (обучающая установка, тренажерная установка и утверждающая установка) и соответственно этикетированы. Тренажерную установку применяют для тренировки сети, где тестирующая установка должна наблюдать за действием сети. Утверждающая установка - это та, где сеть может передавать свои приобретенные знания для применения в неизвестных данных.

Преимущественно нейронная сеть с прямой связью и обратным распространением, такая как показанная на фиг.13, применяется для интерпретации и классификации акустического датчика. Архитектура нейтральной сети для проблем классификации в 1/3 октавных спектров показана на фиг.13. Нейтральная сеть состоит из трех слоев, причем входной слой включает 52 входные единицы, средний слой включает 16 единиц и 4 единицы находятся в выходном слое, причем каждая из единиц соответствует одному из классов сигнального режима потока.

Выходные единицы генерируют масштабный выход, значения от 0 до 1 можно интерпретировать как вероятность возникновения такого конкретного режима потока, управляющего определенным образцом входов. Вероятности четырех единиц выхода оценивают из каждой расчетной вероятности после тренировки сети. Выход считается малым, если его значение составляет 0,5 или ниже, и высоким. Если он выше 0,5, каждый образец из набора данных может классифицироваться как следующие.

Правильный образец: единица выхода, соответствующая сигнальному классу, имеет высокий выход, все другие единицы выхода имеют низкий выход.

Ошибочный образец: единица выхода имеет высокий выход, все другие единицы выхода (включая соответствующие сигнальному классу) имеют низкий выход.

Неизвестный образец: две или более единицы выхода имеют высокий выход или все единицы выхода имеют низкий выход.

Принудительный правильный образец: единица выхода, соответствующая сигнальному классу, имеет наивысший выход независимо от ее абсолютного значения. Это число будет включать в себя все правильные образцы и некоторые неправильные образцы.

Беспорядочная матрица указывает, как сеть классифицировала все данные режимы. Анализ чувствительности выполняется на каждый входной признак. Это выражается как процентное изменение в ошибке, где частный вход должен быть исключен из процесса обучения. Обработку показателей датчика компьютером на поверхности можно сравнить с сигнальным режимом для выходов из сети с наибольшей и второй наибольшей вероятностями, обозначенными соответственно как наилучшая и вторая наилучшая.

Описание газлифтной скважины

На фигурах показана газлифтная скважина в соответствии с предпочтительным вариантом выполнения изобретения. В широком понятии фиг.1 иллюстрирует газлифтную нефтяную скважину 10, проходящую от поверхности 12 через ствол буровой скважины и в производственную зону 14.

Производственная платформа 20 схематически изображена над поверхностью 12 на фиг.1. Стандартное устье скважины, имеющее подвеску 22, содержит трубы 26, подвешенные на подвеске 22 и поддерживаемые ею. Обсадная колонна 24 является стандартной, то есть она типично зацементирована в буровой скважине во время завершения скважины. Аналогично, колонна труб 26 обычно является стандартной, содержащей множества удлиненных трубчатых секций производственных труб, соединенных нарезными муфтами на конце секции труб. Дроссели 30 для впуска газа применяют для обеспечения прохода сжатого газа внутрь кольцевого пространства между обсадной колонной 24 и трубами 26. Наоборот, выходной клапан 32 осуществляет выпуск нефтяных и газовых пузырей из внутреннего пространства труб 26 во время добычи нефти.

Схематически показаны обозначенные позицией 34 компьютер и источник энергии, расположенные на поверхности, с системами подачи энергии и коммуникационными системами 36, проходящими через систему 38 подачи под давлением в подвеске 32. Верхние и нижние ферромагнитные заслонки 40, 42 установлены на производственных трубах, чтобы действовать в качестве полного сопротивления (импеданса) протекающему току. Размер и материал заслонок 40, 42 могут изменяться для изменения величины импеданса серий. Энергию и коммуникации от источника 34 вводят внутрь труб 26 через питатели 36 в точке ниже верхней заслонки 40. Таким образом, поверхность труб между верхней и нижней заслонками 40, 42 может рассматриваться как путь для энергии и коммуникаций (фиг.6). Заслонки 40, 42 изготовлены из высокопроницаемого магнитного материала и они смонтированы концентрически и снаружи по отношению к трубам. В типовом случае они отверждены нагнетаемой эпоксидной смолой и запакованы эластомером, чтобы противостоять резкому обращению.

Как можно видеть из фиг.1, паккер 44 помещен в нисходящую скважину в обсадную колонну 24 над производственной зоной 14 и применяют для изоляции производственной зоны, но электрически он связывает металлические производственные трубы 26 с наружной металлической обсадной колонной 24. Аналогично, над поверхностью 12 металлическая подвеска 22 (вдоль поверхностных клапанов, платформы и другого производственного оборудования) электрически связывает внутреннюю часть металлических производственных труб 26 и наружной металлической обсадной колонны 24. В типовом случае такая конфигурация не позволила бы передавать или получать электрический сигнал вверху и внизу скважины, применяя трубы в качестве проводника, а обсадную колонну - в качестве другого проводника. Однако расположение ферромагнитных заслонок 40, 42 изменяет электрические характеристики структуры металла скважины, обеспечивая систему и метод для осуществления коммуникационных и энергетических сигналов вверх и вниз по стволу газлифтной скважины 10.

Фиг.1 иллюстрирует преимущественное использование управляемого газлифтного клапана 52, оперативно связанного с трубами 26. На фиг.1 каждый газлифтный клапан 52, присоединенный к трубам 26, является управляемым газлифтным клапаном в соответствии с настоящим изобретением. Дополнительно, акустические датчики 51 размещены вдоль труб 26 и связаны с контроллером (компьютером) 34 на поверхности.

На фиг.2 изображена конфигурация нисходящей скважины управляемого клапана 52 так же, как электрические связи с обсадной колонной 24 и трубами 26. Секции труб 26 являются стандартными и там, где требуется внедрить газлифтный клапан в секцию труб, установлена оправка в виде бокового кармана, такая как изготовленная Weatherford или Camco. Как можно видеть на фиг.2, такие оправки являются концентрическими расширениями секции труб 26 и позволяют восстанавливать проводные линии и вставлять содержимое оправки.

В газлифтной скважине 10 используют стандартные дуговые пружинные централизеры для центровки труб 26 внутри обсадной колонны 24. Однако изолирующие дуговые пружинные централизеры 60 (фиг.2, 3) между заслонками 40, 42 используют ПВХ-изоляторы 62 для электрической изоляции обсадной колонны 24 от труб 26. Другие типы непроводящих централизеров могут быть использованы, такие как шаровой тип или ряд труб, покрытых эпоксидной смолой. Например, высокотемпературная резиновая штепсельная конфигурация может быть использована в качестве централизера. Энергетическая и сигнальная перемычка 64 присоединяет электронное устройства внутри управляемого клапана 52 к секции труб 26, как показано на фиг.2. Заземленный централизер 61, соседний с управляемым клапаном 52, заземлен с обсадной колонной 24 посредством захвата (фиг.6). Заземленный провод 66 обеспечивает возвратный путь от электронных устройств управляемого клапана 52 и, как можно видеть на фиг.6, заземляет через централизер 61 и захват 63 на обсадную колонну 24.

Применение управляемых клапанов 52 считается преимущественным по нескольким причинам. Например, стандартные сильфонные клапаны 50 часто текут, когда их следовало бы закрывать во время производства, что в результате приводит к неэффективной работе скважины. Дополнительно, стандартные сильфонные клапаны 50 обычно сконструированы на допустимые отклонения около 200 фунт/кв. дюйм на клапан, что приводит к дальнейшей неэффективности.

Как видно из фиг.6, 7, конфигурация управляемого газлифтного клапана 52 в расположении внутри оправки 70 в виде бокового кармана иллюстрируется более детально. Оправка 70 включает канал 72 для впуска газа в жидкостном сообщении с кольцевым пространством в буровой скважине между трубами 26 и обсадной колонной 24. Управляемый клапан 52 замеряет количество газа, протекающего из кольцевого пространства в трубы 26 через канал 74 для выпуска газа.

Фиг.7А-7С иллюстрируют преимущественное исполнение управляемого клапана 52 настоящего изобретения. Как показано на фиг.7С, управляемый клапан 52, скользя, вмещается в оправку 70. Канал 72 для впуска газа является жидкостным сообщением с кольцевым пространством в буровой скважине между трубами 26 и обсадной колонной 24. Управляемый клапан 52 измеряет количество газа, протекающего из кольцевого пространства внутрь труб 26 через выпускной газовый канал 74.

Более подробно, как показано на фиг.7А, электронный модуль 82 установлен в камере 80. Обратный клапан 94 предотвращает обратный поток из труб через выпускной канал 74. Шаговый двигатель 84 вращает шестерню 202, которая через червячную передачу 204 поднимает и опускает корпус 206. Корпус 206 зацепляет седло 208, которое регулирует поток внутри отверстия 210. Как показано более подробно на фиг.7В, плечо 212 имеет конфигурацию для дополнительного зацепления сопряженной втулки на корпусе 206, когда клапан закрыт. Эта конфигурация “корпуса” клапана, как полагают, является предпочтительной конструкцией, с точки зрения механики текучих сред, по отношению к альтернативному осуществлению конфигурации игольчатого клапана на фиг.10В. Так, поток текучей среды из впускного канала 72, истекший из соединения корпус 206/седло 208, позволяет осуществить точную регулировку текучей среды без чрезмерного износа поверхности раздела.

На фиг.8 показан альтернативный вариант выполнения управляемого клапана 52 настоящего изобретения, который должен отличаться от конфигурации оправки в виде бокового кармана на

фиг.6. На фиг.8 труба 26 содержит увеличенный кольцевой карман 100, в который помещены электронные устройства и управляемый газлифтный клапан 52 настоящего изобретения. Газлифтный клапан 52 смонтирован в трубах и не может вводиться и восстанавливаться путем приклеивания через оправку 70 на фиг.6 (то есть “транспортироваться по трубам”). Управляемый клапан 52 на фиг.8 содержит заземляющий провод 102 (аналогичный заземляющему проводу 66 на фиг.6), который является изолированным пропускным проводом для присоединения к дуговому токоприемнику 61 централизера, заземленному на обсадную колонну 24. Электронный модуль 106 соединен коммуникациями и источниками энергии с трубами 26 через энергетическую и сигнальную перемычку 104. Снабженный приводом от электродвигателя клапан 108 схематически показан, но работает аналогично показанному на фиг.7 для управления оперативной коммуникацией кольцевого пространства между трубами 26 и обсадной колонной 24 во внутреннем пространстве труб 26. Аналогично с фиг.7 обеспечивается реверсивный клапан 110.

Фиг.8 также иллюстрирует использование большого количества датчиков, которые могут применяться для управления работой газлифтовой скважины 10. Так, акустический датчик 113 смонтирован на трубе 26 для регистрации внутренней акустической картины потока текучей среды, в то время как сходным образом температурный датчик 114 определяет температуру текучей среды внутри трубы 26. Как можно видеть на фиг.8, акустические и температурные датчики 113, 114 присоединены к электронному модулю 106 и электрически соединены для получения энергии и коммуникаций.

Аналогично, датчик 116 солености, датчик 112 давления и датчик 118 разности давлений электрически связаны с электронным модулем 106. Как можно видеть, датчик 116 солености оперативно помещен через карман 100 для регистрации солености текучей среды в кольцевом пространстве между обсадной колонкой 24 и трубами 26. Датчик 118 разности давлений обеспечивает измерение давления на каждой из сторон игольчатого клапана 108. Ясно, что альтернативные варианты, показанные на фиг.6, 8, могут включать или исключать любое число датчиков 112, 114, 116, 118. Могут применяться альтернативные датчики, такие как датчики калибра, абсолютного или дифференциального давления, скорости потока подъемного газа, акустических волн труб, положения газлифтного клапана или аналогичного сигнала. Аналогично, электронный модуль 106 и датчики 112, 114, 116 могут быть упакованы и развернуты независимо от управляемого клапана 52. В преимущественном варианте исполнения применяют по крайней мере один акустический датчик.

Эквивалентную схему на фиг.9 следовало бы сравнить с фиг.1. Как можно видеть, контроллер и источник энергии включают источник 120 переменного тока и коммуникационный эталонный модем 122, электрически подсоединенные между обсадной колонной 24 и трубами 26. Фиг.9 иллюстрирует две раздельные коммуникации нисходящих скважин и электронные модули, которые идентичны показанным. Необходимо понять, что любой такой электронный модуль, например установленный в оправке 70, может содержать или не содержать различные компоненты и коммуникации, такие как датчики 112, 114, 116, 118 или управляемый клапан 52. На фиг.9 такой электронный модуль (такой, как электронный модуль 82 на фиг.7) электрически связан между трубами 26 обсадной колонной 24. Такой электронный модуль 82 содержит электрический трансформатор 124, как показано. Аналогично, данные трансформатора 128 связаны со вспомогательным модулем 130, как показано.

Фиг.10 показывает смонтированный в оправке, управляемый газлифтный клапан 132, который не может быть легко заменен. Эти механические клапаны заменяют путем вытаскивания колонны труб. Фиг.10 показывает, что электронные устройства управляемого клапана 132 смонтированы в корпусе клапана. Понятно, что средства для подачи электроэнергии и контрольное оборудование могут иметь раздельную конфигурацию и могут быть смонтированы в поднимаемой трубами оправке 134. Фиг.10 показывает конфигурацию игольчатого клапана альтернативного исполнения, при этом понятно, что клапанный корпус на фиг.7 и другие конфигурации клапанов могут иметь альтернативную конструкцию. Как показано на фиг.10, заземляющий провод 136 соединяет электронный модуль 138 интегрально с корпусом клапана 132 и заземляет к токоприемнику 61 пружинного централизера. Энергетический и сигнальный соединительный провод является интегральным с оправкой 134 и соединяет электронный модуль 138 с трубами 26. Шаговый электродвигатель 142, игольчатый клапан 144 и контрольный клапан 146 сходны в операции и конфигурации с управляемым клапаном, изображенным на фиг.7. Тем же способом, что и на фиг.8, выполнены выпускное отверстие 148 и выпускное отверстие 150 для обеспечения сообщения между кольцевым пространством и внутренней частью труб 26.

Фиг.11 иллюстрирует блок-схему коммуникационной системы 152 в соответствии с преимущественным вариантом исполнения данного изобретения. Фиг.11 следовало бы сравнить с фиг.1 и с фиг.6. На фиг.11 показаны эталонный модем 122 и источник 120 переменного тока. Компьютер 154, как показано, соединен с эталонным модемом 122 преимущественно через шину RS232, с компьютером 154, эксплуатирующим операционную систему, такую как Windows NT, и широкий круг пользователей. Источник 120 переменного тока имеет вход 120 вольт переменного тока, заземление 158 и нейтральный провод, как показано на фигуре. Плавкий предохранитель 162 (то есть 7,5 ампер) с выходом 164 трансформатора показан приблизительно при 6 вольтах переменного тока и 60 Гц. Источник 120 энергии и эталонный модем 122 соединены с обсадной колонной 24 и трубами 26, как это схематически изображено на фиг.11.

Электронный модуль 82 содержит источник 166 электроэнергии и аналогово-цифровой конверсионный модуль 168. Программируемый интерфейсный контроллер 170 показан соединенным с вспомогательным модемом 130 (фиг.9). Средство 172 развязывания вход/выход показано на фиг.11.

Фиг.12 изображает детально предпочтительный вариант осуществления электронного модуля 82. Усилители и формирователи 180 сигналов использованы для получения входных сигналов от множества датчиков 112, 114, 116, 118 (см. фиг.8, где показаны акустическая характеристика, температура труб, температура кольцевого пространства, давление в трубах, давление в кольцевом пространстве. Скорость потока подъемного газа, положение клапана, соленость, разность давлений и т.п.). Преимущественно низкошумовые эксплуатируемые усилители имеют конфигурацию с неинвертируемыми единичными конечными входами (то есть линейная технология LT1369). Усилители 180 все запрограммированы с усилительными элементами, предназначенными для превращения рабочих параметров входа конкретного датчика в аналоговый выход. Программируемый интерфейсный контроллер 170, применяющий стандартный аналог с цифровой техникой превращения, генерирует цифровой сигнал 8 бит, равный выходу усилителя 180.

В более детальном изложении, датчики давления 112 (такие как производимые Measurement Specialties, Inc.) применяют для измерения давления в трубах, внутреннем желобке кожуха и дифференциально через газлифтный клапан, показанный на фиг.8 позициями 112 и 118. При производстве внутреннее давление желобка рассматривается не как необходимое. Но оно приемлемо как вариант. Такие датчики давления 112, 118 предназначены противостоять жестким вибрациям, связанным с газлифтными колоннами труб. Температурный датчик 114 (такой как Analog Devices, Inc. LM-34) применяют для измерения температуры в трубах и при работе диагностическим путем в желобке кожуха, энергетическом трансформаторе или при подаче электроэнергии. Температура передатчиков составляет -50-300°F, а температура кондиционирования на входе сети составляет +5-255°F.

Адресные переключатели 182 предназначены для адресации индивидуального устройства из эталонного модема 122. Как показано на фиг.12, 4 адресные биты переключаются адресно для образования верхних 4 бит из полного адреса на 8 бит. Низшие 4 биты подразумеваются и применяются для адресации индивидуальных элементов внутри каждого электронного модуля 82. Таким образом, используя данный иллюстративный вариант, 1024 модуля назначены для отдельного эталонного модема 122 (фиг.9) на единичной коммуникационной линии. В зависимости от конфигурации до 4 эталонных модемов 122 могут помещаться на единичной коммуникационной линии.

Программируемый интерфейсный контроллер 170 на фиг.12 (PIC 16С77, произведенный Microchip) имеет основную скорость генератора тактовых импульсов 20 МГц и построен с 8 аналоговыми цифровыми выходами, как показано позицией 184, и 4 адресных входа, как показано позицией 186. PIC 170 включает TTL уровневые серийные коммуникации UART 188, так же как и интерфейс контроллера шагового двигателя 190.

Подвод 166 энергии на фиг.12 превращает ток номинальной переменной линии в плюс 5 вольт постоянного тока на выходе 192 минус 5 вольт постоянного тока на выходе 194 и плюс 6 вольт постоянного тока на выходе 196, который используется различными элементами внутри электронного модуля 82 (земля изображена на выходе 198). PIC 170 применяет плюс 5 вольт постоянного тока, в то время как вспомогательный модем 130 использует плюс 5 и минус 5 вольт постоянного тока, как показано на выходе 192, 194). Шаговый двигатель 84 использует плюс 6 вольт постоянного тока, как показано на выходе 196. Подвод 166 энергии включает повышающий трансформатор для превращения номинальных 6 вольт переменного тока в 7,5 вольт переменного тока. 7,5 вольт переменного тока затем выпрямляют в полный волновой шунт для производства 9,7 вольт нерегулированного постоянного тока. Трехтерминальные регуляторы имеют регулируемые выходы 192, 194, 196, которые плохо фильтруются и защищены реверсивным EMF контурной схемой. Как можно оценить, модем 30 является основным потребителем энергии, в типичном случае применяющим 350 миллиампер при±5 вольт пропускаемого постоянного тока.

Более подробно, модем состоит из кристаллической установки с IC/SS передающей электрической линией (товарный знак EG ICS1001, ICS1002 и ICS1003 от National Semiconductor) и способен работать при 300-3200 бодах при частотах передачи от 14 до 76 кГц (патент США №5.488.593 описывает кристаллическую установку более детально и указан в ссылках).

PIC 170 управляет работой шагового электродвигателя посредством контроллера 200 шагового двигателя 84 (то есть приводной схемы шагового электродвигателя Motorola SA1042). Контроллер 200 нуждается только в направленной информации и простых тактовых импульсах от PIC 170 для привода шагового электродвигателя 84. Единичная “установка” контроллера 200 при возбуждении содержит все элементы для начальной операции в известном состоянии. Шаговый электродвигатель 84 (преимущественно головное устройство MicroMo) устанавливает шток коробчатого клапана в направлении к его седлу или от него (см. фиг.7) как принципиальный рабочий компонент управляемого газлифтного клапана 52. Шаговый электродвигатель 84 обеспечивает крутящий момент 4 дюйм.унция и вращается со скоростью до 100 импульсов в секунду (в течение безопасного периода времени). Полный оборот шагового двигателя состоит из 24 отдельных ступеней. Выход шагового двигателя 84 непосредственно связан с 989:1 червячной головкой, которая производит необходимое вращение для закрывания и открывания клапана. Постоянный момент вращения, требуемый для открывания и закрывания клапана, составляет 3 дюйм.фунт при 15 дюйм.фунт, необходимых для посадки и поднятия клапана.

PIC 170 связан через цифровой модем 130 с расширенным спектром с внешним миром с использованием цепи (межкаскадной связи) и связан с обсадной колонной 24 и трубами 26, как показано на фиг.9. PIC 170 использует протокол MODBUS 584/985 PLC. Протокол является ASCII, зашифрованным для передачи.

Большая процентная часть искусственно поднимаемой нефти сегодня использует газлифт для передачи нефти из резервуара на поверхность. В подобных газлифтных скважинах сжатый газ нагнетают в нисходящую скважину снаружи труб, обычно в кольцевое пространство между обсадной колонной и трубами, и механический газлифтный клапан обеспечивает прохождение газа внутрь секции труб и поднимает колонну текучей среды внутри труб на поверхность. Такие механические газлифтные клапаны являются типичными механическими сильфонными клапанными устройствами, которые открываются и закрываются, если давление текучей среды превышает предварительную нагрузку в секции сильфонов.

Однако утечка в сильфонах является общим явлением и превращает сильфонные вентили в неоперативные, вместе с тем давление сильфонов выходит из своего предварительно нагруженного регулирования без того, чтобы сильфон ослабевал, то есть трескался. Кроме того, общим источником повреждения в таком сильфонном клапане являются эрозия и износ шарового клапана относительно седла, так как контакт шар/седло часто во время нормальной операции находится в рассоле, при высоких температуре и давлении вокруг шарового клапана. Такая утечка и повреждения не всегда могут быть установлены на поверхности и вероятно снижают эффективную производительность скважины на порядок 15% за счет меньших скоростей добычи и высоких спросов на полевые системы сжатого подъемного газа.

Управляемая газлифтная скважина 10 настоящего изобретения имеет набор систем контролирования данных и управляемые газлифтные клапаны 52 на колонне труб 26, причем число и тип каждой системы и управляемого клапана зависят от требований индивидуальной скважины 10. Преимущественно, по крайней мере, один акустический датчик применяют для определения режима потока, используя квалифицированную искусственную нейронную сеть, показанную на фиг.13. Каждые из индивидуальных систем контролирования данных и управляемых клапанов 52 имеют индивидуальную адресацию через радиокоммуникацию с протяженным спектром через трубы и обсадную колонну. Таким образом, главный модем с расширенным спектром на поверхности и на подсоединенном контроллере связан с рядом вспомогательных модемов. Системы мониторинга данных сообщают такие измерения, как давления в трубах нисходящих скважин, давления в обсадной колонне нисходящих скважин, температуры в трубах и обсадной колонне нисходящих скважин, скорости потока подъемных газов, положение газового клапана и акустические данные (см. фиг.8, датчики 112, 113, 114, 116, 118). Такие данные аналогичным образом связаны с поверхностью через вспомогательный модем с расширенным спектром, связанный через трубы и обсадную колонну.

Поверхностный контроллер 34 (либо местно, либо центрально расположенный) непрерывно комбинирует и анализирует данные нисходящей скважины, а также поверхностные данные для того, чтобы рассчитывать профиль давления в трубах в реальном времени. Оптимальная скорость газлифтного потока для каждого управляемого газлифтного клапана 52 рассчитывается из этих данных. Преимущественно измерения давлений проводят на участках, на которые оказывает влияние турбулентность при нагнетании подъемного газа. Акустический датчик 113 (звук менее чем приблизительно 20 кГц) прослушивает для образцов пузырьки в трубах. Данные посылают через вспомогательный модем непосредственно к поверхностному контроллеру. В альтернативном варианте, данные могут быть посланы в систему мониторинга данных средней полости и отнесены к поверхностному компьютеру. Образцы пузырьков в трубах анализируют в соответствии с искусственной нейтральной сетью на фиг.13 для определения условий потока. В случае отсутствия тэйлоровского потока производственный контроль модифицируют.

Таким образом, дополнительно к управлению скоростью потока скважины производство может управляться для оперирования в тэйлоровском режиме потока текучей среды или вблизи него. Нежелательных условий, таких как “трещиноватость” и “стержневой поток”, можно избежать. Путем изменения условий эксплуатации скважины возможно добиться и сохранять тэйлоровский режим потока, который является наиболее желательным режимом потока. Будучи в состоянии определить быстро такие нежелательные пузырьковые потоки в нисходящей скважине, можно управлять добычей так, чтобы избежать нежелательных условий. Так, быстрое определение таких условий и быстрый ответ посредством поверхностного компьютера могут регулировать такие факторы, как положение управляемого газлифтного клапана, скорость нагнетания газа, обратное давление на трубах в устье скважины и даже нагнетание поверхностно-активного вещества.

Реферат

Изобретения относятся к области добычи нефти и могут быть использованы при газлифтной эксплуатации скважин. Устанавливают, по меньшей мере, один акустический датчик непосредственно на производственной трубе в нефтяной скважине и определяют акустическую характеристику потока текучей среды в производственной трубе. Передают ее в поверхностный контроллер, используя производственную трубу. Определяют посредством поверхностного контроллера режим потока текучей среды, на основе которого регулируют рабочие параметры нефтяной скважины. Регулирование рабочих параметров нефтяной скважины может осуществляться с целью установления тейлоровского режима потока. Для регулирования рабочих параметров служит дроссель и/или управляемый клапан нефтяной скважины, управляющий количеством газа, нагнетаемого в производственную трубу. Для определения режима потока текучей среды могут использовать искуственную нейронную сеть. Возможно электроснабжение акустического датчика посредством производственной трубы. Возможно определение дополнительных физических характеристик текучей среды, например давления и температуры. Изобретения направлены на повышение эффективности эксплуатации газлифтных скважин за счет поддержания определенного режима потока текучей среды. 3 н. и 15 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Система для введения нагнетательной текучей среды в поток углеводородной жидкости

Комментарии