Устройство и способ распределения текучих или способных к отливке масс, в частности воздушного шоколада - RU2608679C2

Код документа: RU2608679C2

Чертежи

Описание

Изобретение относится к устройству и способу распределения текучих или способных к отливке масс, например, шоколада, а также к навесной детали для переоборудования разливочной машины, к способу переоборудования разливочной машины и применению устройства для распределения текучих или способных к отливке масс.

Обычно массу подают в отверстия формовочных плит, перемещаемых вперед, например, посредством конвейерной ленты ниже емкости с массой. Отверстия, в которые втекает способная к отливке масса, могут быть предусмотрены в формовочной плите, располагаясь на ней в один или несколько рядов.

Распределение масс, текущих из емкости, осуществляется через дозировочные каналы в дозировочных элементах, например, через поворотные заслонки, расположенные в основном элементе ниже накопительного сборника, в поперечном направлении к оси движения конвейерной ленты. Масса протекает из емкости с массой, например, через входное отверстие основного элемента в дозировочные каналы, а оттуда, например, через выходное отверстие основного элемента - к выходу массы, где она может застывать, если, например, речь идет о шоколадной массе. Масса продвигается вперед через дозировочные каналы, как правило, посредством насосов.

Как правило, в направлении потока, ниже основного элемента, находится разливочная плита с разливочными каналами, согласованными с отверстиями формовочной плиты и транспортирующими массу от дозировочных каналов к отверстиям.

Такое оборудование известно в виде разливочной машины для шоколада и подобных текучих или кашеобразных масс, для распределения таких масс в помещающиеся ниже накопительного сборника матрицы, например, из публикации DE 1782745.

Такие разливочные машины не подходят для разливания аэрированной или находящейся под давлением массы, так как она бесконтрольно расширилась бы в дозировочных каналах и/или разливочных каналах. Аэрированные, в частности, смешанные с рабочим газом массы разливаются, как правило, при помощи специально для этого предназначенных машин, в которых массу перед разливанием в формовочную плиту непосредственно вспенивают газом. В большинстве своем такие устройства не подходят для разливания гладких масс.

В дальнейшем, под гладкой массой понимается масса, имеющая плотность от 1 до 1,5 кг/л, тогда как находящаяся под давлением масса имеет плотность примерно от 0,4 до 0,7 кг/л. Аэрированную находящуюся под давлением текучую массу содержат в емкости для массы при давлении около от 6 до 10 бар, тогда как гладкие массы подвергаются в емкости для массы только действию атмосферного давления или действию давления собственного веса.

Поэтому задача изобретения состоит в создании таких устройства и способа, при помощи которых можно устранить недостатки уровня техники и разливать как гладкие, так и находящиеся под давлением массы.

Задача решается при помощи устройства для распределения текучей массы, в частности продукта питания, согласно признакам пункта 1 формулы изобретения. Устройство имеет, по меньшей мере, один дозировочный элемент, по меньшей мере, с одним дозировочным каналом, выполненным с возможностью соединения по потоку, с одной стороны, с емкостью для массы, а с другой стороны, с местом выхода массы. Кроме того, устройство имеет, по меньшей мере, один запорный элемент с возможностью его регулирования между первым положением, в котором, по существу, масса не может выходить из дозировочного канала в направлении места выхода массы, и вторым положением, в котором масса может выходить из дозировочного канала в направлении места выхода массы.

Вследствие этого дозировочный канал целенаправленно запирается запорным элементом. Это обеспечивает возможность распространения разливаемой массы во время дозирования только в дозировочном канале, и она не будет выходить из дозировочного канала, прежде чем должно начаться разливание в месте выхода массы.

Разливание начинается при соответствующем позиционировании формовочной плиты и заполненных и готовых к разливанию всех дозировочных каналов. Для гладких масс момент времени для разливания определяется преимущественно движением насоса в направлении выхода массы. Правда, находящаяся под давлением масса расширяется также и без движения насоса и может выйти из дозировочного канала прежде, чем будет достигнут оптимальный момент времени для разливания, например, если заполнены еще не все дозировочные каналы, или формовочная плита еще не готова к разливанию. Возможность преждевременного выхода массы могла бы привести к неточной дозировке, а вместе с тем к весовым погрешностям разлитой массы.

Благодаря запорному элементу можно точно определять момент выпуска вытекаемой массы из дозировочных каналов и координировать его для всех дозировочных каналов. Дозировочные каналы могут открываться постепенно или одновременно и опорожняться.

В качестве запорного элемента предусмотрена, например, задвижка, посредством которой могут одновременно закрываться и открываться все дозировочные каналы.

В предпочтительном варианте выполнения изобретения устройство имеет, по меньшей мере, один основной элемент с полостью, который выполнен с возможностью соединения по потоку, по меньшей мере, через одно входное отверстие, с емкостью для массы и, по меньшей мере, через одно выходное отверстие - с местом выхода массы во внешней среде основного элемента. Входное отверстие и выходное отверстие расположены вдоль направления (L) розлива на некотором расстоянии друг от друга в основном элементе. Дозировочный элемент, в частности поворотная заслонка, установлен с возможностью перемещения между первым положением, в котором дозировочный канал соединен по потоку с входным отверстием, и вторым положением, в котором дозировочный канал соединен по потоку с выходным отверстием. По меньшей мере, одно выходное отверстие может запираться при помощи запорного элемента.

Дозировочные элементы имеют, как правило, несколько дозировочных каналов, входных отверстий и выходных отверстий. При движении дозировочного элемента из первого во второе положение дозировочный канал может соединяться по потоку с выходным отверстием, которое после достижения второго положения находится в соединении по потоку с другим дозировочным каналом. Запорный элемент препятствует в этом промежуточном положении выходу массы из дозировочного канала. Запорный элемент открывается только тогда, когда все дозировочные каналы находятся в соединении по потоку с соответствующим выходным отверстием.

Предпочтительно устройство имеет, по меньшей мере, один насосный элемент для всасывания массы из емкости для массы в дозировочный канал и для выталкивания массы из дозировочного канала.

Насосный элемент может непосредственно воздействовать на емкость для массы или взаимодействовать с дозировочным элементом. Предпочтительно, если насосный элемент в первой фазе высасывает массу из емкости для массы в дозировочный канал и выдавливает массу во второй фазе из дозировочного канала в место выхода массы. Особенно предпочтительно, если насосный элемент состоит из поршневой компоновки, с возможностью ее приведения в соединение по потоку с дозировочными каналами дозировочного элемента в виде поворотной заслонки.

Предпочтительно, если устройство имеет разливочную плиту, по меньшей мере, с одним разливочным каналом, причем разливочный канал создает соединение по потоку между дозировочным каналом и местом выхода массы. В частности, разливочный канал находится в соединении по потоку с выходным отверстием.

Разливочные каналы соединяют выходы дозировочных каналов с соответствующими местами выхода массы, а разливочная плита определяет таким образом образец розлива. Разливочные плиты могут быть смонтированы с возможностью их замены, поэтому можно изменять образец розлива.

Кроме того, при разливании гладких масс разливочные каналы предотвращают подтекание, так как лишняя масса снова поднимается под капиллярным воздействием в разливочный канал.

Кроме того, может предотвращаться подтекание, в частности, аэрированных масс, если устройство имеет второй запорный элемент, при помощи которого отдельно запирается разливочный канал.

Предпочтительно, устройство имеет емкость для массы, с возможностью нагружать ее давлением, в частности, для приема выдерживаемой под давлением массы, такой как содержащий воздух шоколад.

Задача решается, кроме того, посредством способа согласно пункту 7 формулы изобретения для распределения текучей массы, в частности, продукта питания, в частности, воздушного шоколада, при помощи описанного выше устройства, причем первоначально в емкости для массы подготавливается, в частности, находящаяся под давлением масса. Запорный элемент приводят в первое положение, так что дозировочный канал закрыт, по меньшей мере, в направлении места выхода массы. Теперь дозировочный элемент соединен по потоку с емкостью для массы, и масса может протекать в дозировочный канал. Предпочтительно, если насосный элемент обеспечивает втекание массы. После протекания массы в дозировочный канал дозировочный элемент перемещается во второе положение, в котором дозировочный канал соединен по потоку с выходным отверстием. Затем выходное отверстие открывается запорным элементом, поэтому масса может протекать из дозировочного канала к месту выхода массы. Предпочтительно, если насосный элемент обеспечивает вытекание массы. Предпочтительно, если масса протекает из выходного отверстия через разливочный канал разливочной плиты к месту выхода массы. Посредством запорного элемента предотвращается преждевременное втекание массы в разливочный канал, вследствие чего розлив происходит точнее, а вместе с этим точнее по весу.

Задача решается, кроме того, посредством навесной детали согласно пункту 8 формулы изобретения для переоборудования разливочных машин, по меньшей мере, с одним дозировочным элементом.

Согласно изобретению навесная деталь имеет, по меньшей мере, один запорный элемент и монтируется таким образом в разливочную машину, что запорный элемент можно регулировать между первым положением, в котором масса не может выходить из дозировочного элемента в направлении места выхода массы, и вторым положением, в каком масса может выходить из дозировочного элемента в направлении места выхода массы.

При помощи навесной детали можно переоборудовать обычные разливочные машины для разливания гладких масс, так чтобы они подходили также для разливания находящихся под давлением масс.

Задача решается также способом переоборудования разливочных машин, по меньшей мере, с одним дозировочным элементом, выше описанной навесной деталью.

В частности, навесную деталь устанавливают в разливочной машине, имеющей основной элемент с полостью, выполненной с возможностью соединения по потоку, по меньшей мере, через одно входное отверстие, с емкостью для массы и, по меньшей мере, через одно выходное отверстие, с местом выхода массы в зоне основного элемента, причем входное отверстие и выходное отверстие расположены вдоль направления (L) розлива, на некотором расстоянии друг от друга в основном элементе, причем дозировочный элемент, в частности поворотная заслонка, может перемещаться между первым положением, в котором дозировочный канал соединен по потоку с входным отверстием, и вторым положением, в котором дозировочный канал соединен по потоку с выходным отверстием.

Навесную деталь размещают так, что, по меньшей мере, одно выходное отверстие может запираться при помощи запорного элемента.

Кроме того, задача решается посредством применения вышеописанного устройства для разливания находящейся под давлением текучей массы, в частности, продукта питания, в частности, воздушного шоколада.

Далее приводится более подробное разъяснение изобретения на примерах выполнения при помощи чертежей. На них показаны:

фиг. 1 - соответствующее изобретению устройство в разрезе;

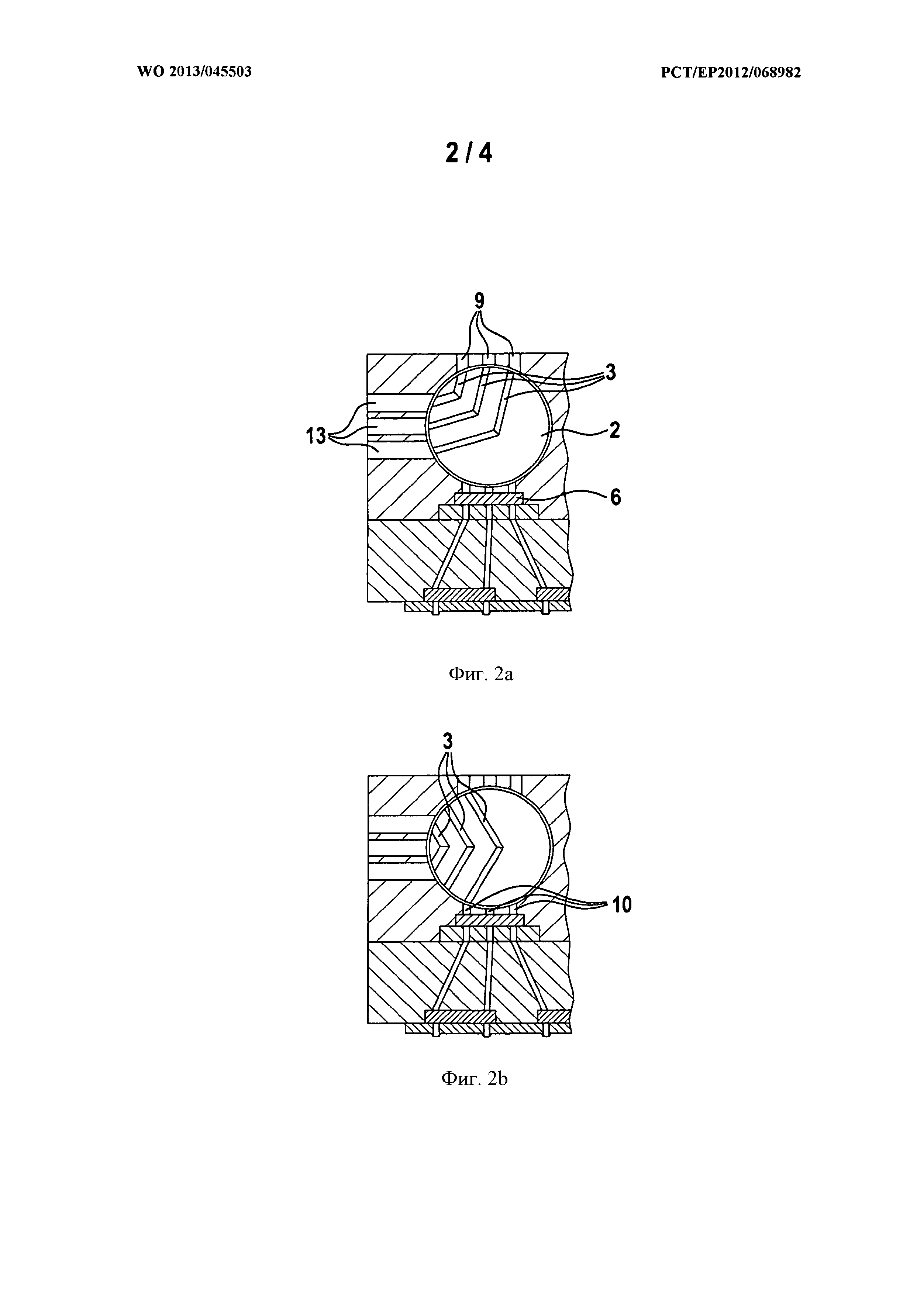

фиг. 2a-2e - протекание цикла дозирования. Схематический вид при помощи изображений соответствующего изобретению устройства в разрезе.

На фиг. 1 показан разрез соответствующего изобретению устройства 1.

Устройство 1 имеет два дозировочных элемента 2, каждый соответственно с тремя дозировочными каналами 3, которые выполнены с возможностью соединения по потоку, с одной стороны, с каналами 4 подачи массы, соединенными по потоку с наглядно не показанной емкостью для массы, а с другой стороны, с местами 5 выхода массы. Каждый дозировочный элемент 2 устройства имеет один запорный элемент 6. Дозировочные элементы 2 расположены в основном элементе 7, причем каждый дозировочный элемент имеет одну полость 8, которая выполнена с возможностью соединения по потоку через входные отверстия 9 с емкостью 4 для массы, а через выходные отверстия 10 - с местом 5 выхода массы.

Дозировочными элементами 2 в показанном примере выполнения являются поворотные заслонки 11 с осью вращения, расположенной вертикально к плоскости изображения в разрезе.

Поворотные заслонки 11 могут перемещаться между первым положением, в котором дозировочные каналы 3 находятся соответственно с подогнанными входными отверстиями 9 в соединении по потоку, и вторым положением, в котором, как показано на чертеже, дозировочные каналы 3 находятся соответственно с сообщающимися выходными отверстиями в соединении по потоку. Выходные отверстия 10 могут запираться при помощи запорного элемента 6.

Кроме того, устройство 1 имеет для каждого дозировочного элемента насосные элементы 12 для всасывания массы из емкости для массы в дозировочный канал и для выталкивания массы из дозировочного канала. Насосные элементы 12 содержат поршневые компоновки 13, которые выполнены с возможностью соединения по потоку с дозировочными каналами 3.

Устройство 1 оснащено разливочной плитой 14, имеющей на одно выходное отверстие 10 разливочный канал 15. Разливочные каналы могут запираться при помощи другого запорного элемента 16.

Протекание разливочного цикла схематически разъясняется посредством изображений в разрезе на фигурах 2a-2e.

На фиг. 2a дозировочные каналы 3 дозировочного элемента 2 находятся в соединении по потоку с входными отверстиями 9. Поршневые компоновки 13 насосного элемента всасывают массу в дозировочные каналы 3. Запорный элемент 6 закрыт. После того как дозировочные каналы 3 заполнятся, дозировочный элемент 2 поворачивается, как это показано на фиг. 2b и фиг. 2c. При этом дозировочные каналы могут находиться в соединении по потоку с не приведенными с ними в соответствие выходными отверстиями 10. Однако закрытый запорный элемент 6 предотвращает выход массы из дозировочных каналов 3.

Процесс разливания может начаться только тогда, когда каждый дозировочный канал 3 будет находиться в соединении по потоку с соответствующим выходным отверстием 10, как это показано на фиг. 2d. Только тогда каждый дозировочный канал снова соединен с подогнанной поршневой компоновкой 13. Затем, как показано на фиг. 2e, запорный элемент 6 открывается и масса выдавливается насосным элементом из дозировочных каналов через выходные отверстия и разливочные каналы 15 разливочной плиты 14 в направлении места выхода массы.

Теперь запорные элементы 16 для закрытия разливочных каналов 15 также открыты. После необходимого времени выпуска они закрываются, и обычно остающаяся масса не может вытекать.

Образец розлива можно регулировать посредством подбора открывающихся запорных элементов 16. В зависимости от наполняемой формовочной плиты открывают только часть вторых запорных элементов 16.

Реферат

Изобретение относится к пищевой промышленности. Устройство распределения текучей массы, предпочтительно, продукта питания, имеющее: по меньшей мере, один дозировочный элемент с дозировочными каналами, выполненными с возможностью соединения по потоку, с одной стороны, с емкостью для массы, а с другой стороны, с местом выхода массы. Также устройство содержит, по меньшей мере, один основной элемент с полостью, выполненный с возможностью соединения по потоку через входные отверстия с емкостью для массы и через выходные отверстия с местом выхода массы в зоне основного элемента, причем входные отверстия и выходные отверстия расположены вдоль направления розлива на некотором расстоянии друг от друга в основном элементе. При этом дозировочный элемент, а именно поворотная заслонка, выполнен с возможностью перемещения между первым положением, в котором дозировочные каналы соединены по потоку с входными отверстиями, и вторым положением, в котором дозировочные каналы соединены по потоку с выходными отверстиями. Устройство имеет, по меньшей мере, один запорный элемент, выполненный с возможностью регулирования между первым положением, в котором, по существу, масса не может выходить из дозировочных каналов в направлении места выхода массы, и вторым положением, в котором масса может выходить из дозировочных каналов в направлении места выхода массы, а выходные отверстия выполнены с возможностью запирания при помощи запорного элемента. Изобретение позволяет разливать как гладкие, так и находящиеся под давлением массы, без ухудшения показателей. 5 н. и 5 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Отсадочное устройство

Комментарии